Как отремонтировать компрессор маз

Производительность компрессора при 2000 об/мин коленчатого вала двигателя — 201 л/мин

Компрессор необходимо разбирать при появлении шумов и стуков во время работы, а также при значительном выбросе масла компрессором в нагнетательный трубопровод

Для снятия компрессора с двигателя снимите приводной ремень, отсоедините трубопроводы и отверните болты крепления компрессора.

Разборку компрессора производите в следующем порядке:

— выверните пробки нагнетательных клапанов, извлеките пружины и клапаны. Квадратным ключом с размером головки 10 х 10 мм выверните седла клапанов;

— снимите съемником шкив компрессора. Выбейте сегментную шпонку;

— отверните гайки шпилек крепления головки компрессора и осторожно, предварительно отделив прокладку головки, снимите головку компрессора;

— выньте из гнезда в блоке цилиндров пружины и впускные клапаны;

— отверните болты и снимите патрубок подвода воздуха;

— снимите крышки шатунов и извлеките из блока поршни с шатунам и в сборе;

— снимите поршневые кольца, выньте заглушки и поршневой палец и разъедините шатун и поршень;

— отверните болты и снимите переднюю и заднюю крышки картера;

— выньте уплотнитель задней крышки с пружиной, отверните упорную гайку заднего подшипника коленчатого вала (рис. 2) и извлеките замковую шайбу;

— выбейте коленчатый вал в сборе с передним подшипником через гнездо переднего подшипника в блоке. Спрессуйте с коленчатого вала передний подшипник (рис. 3);

— извлеките стопорное кольцо заднего подшипника и выпрессуйте задний подшипник из блока;

— извлеките сальник из гнезда передней крышки;

— разъедините блок и картер, отверните гайки шпилек, аккуратно отделив прокладку.

детали разобранного компрессора промойте и тщательно осмотрите. Все каналы продуйте сжатым воздухом.

Проверка технического состояния деталей компрессора

В процессе эксплуатации возможно появление таких дефектов компрессора:

— в головке блока — трещины и сколы, срыв резьбы в конических отверстиях под штуцера и угольники трубопроводов, коробление плоскости прилегания к блоку;

— в блоке цилиндров — трещины, обломы или задиры и износ зеркала цилиндров;

— в картере компрессора — износ гнезд под подшипники, срыв резьбы под болты и шпильки крышек и блока, сколы и трещины;

— в коленчатом валу — износ шатунных шеек, уплотнителя задней крышки и сальника передней крышки;

— износ нагнетательных и впускных клапанов и их седел, деталей разгрузочного устройства, усадка или поломка пружин клапанов;

— в поршнях компрессора — задиры, износ юбки, отверстий под пальцы и поломка поршневых колец;

— в шатуне компрессора — износ втулки верхней головки и износ вкладышей нижней головки.

Срыв или износ резьбы в головке блока и в других деталях компрессора устраняется установкой ввертышей с последующей обработкой под номинальный размер.

Изношенные седла и клапаны заменяются. После установки нового седла или клапана обязательна их притирка.

Шпильки и гайки, имеющие срыв резьбы или не обеспечивающие соединений, подлежат замене.

Блок цилиндров и другие детали компрессора, имеющие сколы и трещины, следует заменить новыми.

Цилиндры ремонтируют расточкой их с последующим хонингованием под ремонтные размеры, приведенные в таблице 1.

При расточке цилиндров овальность и конусность не должны превышать 0,03 мм, а перпендикулярность поверхности цилиндра относительно плоскости разъема с картером — не более 0,03 мм на длине 100 Мм.

Изношенные поршни и поршневые кольца подлежат замене на ремонтные комплекты, указанные в табл. 2.

Разница в массе поршней не должна превышать 15 г. Коренные шейки коленчатого вала при износе до диаметра менее 34,99 мм наплавляют и обрабатывают до диаметра 35 мм.

Изношенные шатунные шейки шлифуют под ремонтный размер и к ним подбирают соответствующие по ремонтным размерам комплекты шатунных вкладышей

При замене поршневой группы компрессора поршни, шатуны и пальцы должны подбираться по группам (см. табл.).

Детали групп имеют цветную маркировку. Поршень и поршневой палец следует подбирать одной труппы. При подборе шатуна допускается установка пальца соседней группы.

Шатуны, имеющие изгиб, подвергают правке. Непараллельность отверстий головок шатуна допускается не более 0,1 мм на длине 100 мм.

Сальник передней крышки, не обеспечивающий герметичности, и изношенные детали заднего уплотнителя не ремонтируются и подлежат замене.

Сборка компрессора

Компрессор необходимо собирать с соблюдением технических требований в следующем порядке:

— соберите поршень с шатуном. При установке поршневого пальца в шатун он должен плотно входить п отверстие шатуна под усилием большого пальца руки.

Поршень и шатун подбирайте при температуре окружающего воздуха 10 – 30˚ С без применения смазки, а при окончательной сборке сопряжения поршень—палец, шатун—-палец смажьте моторным маслом;

— установите на поршень поршневые кольца (рис. 4). Компрессионные кольца установите проточкой, имеющейся на внутреннем диаметре, вверх.

Стыки компрессионных колец установите в вертикальной плоскости оси поршневого пальца с диаметрально противоположных сторон поршня;

— запрессуйте в картер компрессора задний шарикоподшипник коленчатого вала до упора в стопорное кольцо. Напрессуйте на коленчатый вал до упора передний подшипник.

Установите коленчатый вал в картер, наденьте замочную шайбу заднего подшипника, затяните гайку до упора внутреннего кольца подшипника в коленчатый вал и законтрите ее;

— установите переднюю крышку картера, предварительно запрессовав в нее сальник. Шейку коленчатого вала перед установкой крышки смажьте моторным маслом;

— установите в гнездо коленчатого вала пружину и уплотнитель. При установке пружины концы ее заведите в сверление коленчатого вала и уплотнителя.

Установите заднюю крышку картера. Через отверстие в крышке проверьте возможность свободного перемещения уплотнителя в гнезде. Проверните коленчатый вал; усилие поворота не должно превышать 3 Нм;

— запрессуйте в блок седла 17 (см. рис. 1) и направляющие 26 впускных клапанов; установите впускные клапаны 25;

— смажьте плунжеры моторным маслом и установите их в гнезда в сборе с резиновыми кольцами. Плунжеры в гнездах должны свободно перемещаться под усилием 5 Н. Установите штоки с гнездами в сборе, пружину и коромысло разгрузочного устройства;

— установите прокладку и соберите картер с блоком цилиндров;

— смажьте зеркало цилиндров, шейки коленчатого вала, поршневые кольца и коренные подшипники моторным маслом;

— установите в цилиндры поршни в сборе с шатунами и компрессионными кольцами с помощью обжимки (рис. 5) ;

установив шатунные вкладыши, соберите нижние головки шатунов. Момент затяжки шатунных болтов 12,25 - 13,7 Нм. Совместите отверстие под шплинт в гайке и в шатунном болте, подтянув гайку. Ослаблять гайку для установки шплинта не допускается;

— проверьте легкость вращения коленчатого вала; момент для проворачивания коленчатого вала не должен быть более 3 Нм;

— установите прокладку и головку цилиндров. Гайки шпилек крепления головки затягивайте равномерно в два приема момент затяжки 12—17 Нм (рис. 6);

— вверните в гнезда головки цилиндров седла 18 (см. рис. 1) нагнетательных клапанов, установите нагнетательные клапаны 21, пружины 19 нагнетательного клапана и вверните в головку пробки 22 нагнетательного клапана;

— установите шпонку и напрессуйте шкив привода. Закрепите шкив гайкой и зашплинтуйте;

— произведите испытание компрессора.

Испытание компрессора

Испытание производится на специальном стенде при 1200—1350 об/мин коленчатого вала и давлении масла в смазочной системе 118—245 кПа. Температура масла должна быть не ниже 50 °С.

При работе компрессора на холостом ходу в течение 4—5 мин на ощупь и на слух проверьте:

— стук поршней (стука не должно быть);

— стук пальцев (стука не должно быть);

— подтекание масла (подтекания не должно быть).

После испытания компрессор установите на двигатель и отрегулируйте взаимное положение ручьев шкивов вентилятора и компрессора, регулировку производите прокладками. Отрегулируйте натяжение приводного ремня компрессора.

С 1999 г. также устанавливается компрессор производительностью 270 л/мин при 2000 об/мин коленчатого вала, отличающийся устройством клапанной системы. Отличительный признак компрессора

— отсутствие пробок нагнетательных клапанов и наличие крышки в головке блока цилиндров.

Разборка, проверка технического состояния, сборка и испытание аналогичны компрессору производительностью 201 л/мин, за исключением несколько отличающейся порядком снятия и установки головки блока клапанной системы.

В данной статье мы расскажем вам, как правильно делать монтаж и проверку системе грузового автомобиля. Итак, признаком некорректной работы компрессора МАЗ служит чрезмерный износ ремней. Для выявления неисправности агрегат нужно демонтировать, проверить крепление болтов на клапане. Если целостность сборки нарушена, внутри может создаваться давление. Это приводит к заклиниванию компрессора МАЗ и ремонту системы.

Однако прежде чем делать ТО, советуем разобраться в устройстве агрегата.

Советы по снятию узла

Во время ремонта необходимо заменить прокладки компрессора МАЗ (их можно вырезать самому), очистить деталь, а затем собрать. Запас ремней в дальних поездках никогда не помешает.

Если возникает необходимость в разборке узла, сначала снимают ремни привода и отсоединяют трубопроводы.

Далее действуют в такой последовательности:

- Пробки на нагнетательных клапанах выворачивают, выполняют снятие пружин и клапанов;

- Седла выкручивают при помощи квадратного ключа;

- Для снятия шкивов используется специальное устройство;

- Сегментная шпонка выбивается;

- Гайки, закрепляющие головку, отворачивают для снятия агрегата;

- Пружины и клапаны впуска вынимают из гнезд, расположенных внутри блока цилиндров.

Далее нужно снять патрубок, по которому подводится воздух, демонтировать крышки с шатунов, удалить поршни в сборе. После демонтажа колец, заглушек, поршневого пальца, шатун отсоединяют от поршня. Обе крышки картера снимают путем отворачивания болтов.

При выполнении ремонта компрессора МАЗ прокладки также следует проверить.

Если обнаружили не герметичность тормозной системы, советуем заменить элементы новыми.

Демонтаж компрессора МАЗ

В крышке есть уплотнитель, который нужно удалить. Для извлечения замковой шайбы отворачивают гайку на заднем подшипнике коленвала. Деталь выбивают в сборе, подшипник спереди спрессовывают.

Чтобы выпрессовать подшипник из блока, придется достать кольцо стопора. После извлечения сальника картер и блок разъединяют, прокладку компрессора МАЗ осторожно отделяют.

Комплектующие промывают и осматривают на предмет повреждений. Каналы необходимо продуть, для этого используется сжатый воздух.

Особое внимание советуем обращать на прокладку компрессора МАЗ. Не стоит экономить на данной детали. Если увидели сколы, прорывы и порезы на элементе - купите новые запчасти МАЗ.

На нашем сайте найдете все необходимое для быстрого ремонта компрессора МАЗ. В удобном каталоге есть ремни, прокладки, втулки и другие комплектующие по самым доступным ценам.

Ежедневно проверять натяжение ремня привода компрессора. Ремень должен быть натянут так, чтобы при нажатии посредине короткой ветви ремня силой 3 кГ прогиб его был равен 5—8 мм. Если ремень прогибается больше или меньше указанной величины, то отрегулировать его натяжение, так как уменьшенное или завышенное натяжение может привести к преждевременному износу ремня.

Порядок регулировки следующий:

- ослабить гайку крепления оси шкива натяжного устройства и гайку болта-натяжителя;

- вращая болт-натяжитель по часовой стрелке, отрегулировать натяжение ремня;

- затянуть гайки крепления оси болта-натяжителя.

От надежности уплотнения подводящего масляного канала в задней крышке компрессора зависит общий расход масла компрессором. Поэтому периодически через 10 000—12 000 км пробега автомобиля снимать заднюю крышку и проверять надежность уплотнения.

При необходимости детали уплотнительного устройства промыть в дизельном топливе и тщательно очистить от закоксовавшегося масла.

Через 40 000—50 000 км пробега снять головку компрессора, очистить от нагара поршни, клапаны, седла, пружины и воздушные каналы, снять и продуть всасывающий шланг. Одновременно проверить состояние разгрузочного устройства и герметичность клапанов. Не обеспечивающие герметичность изношенные клапаны притереть к седлам, а если это не удается, заменить их новыми. Новые клапаны следует также притереть.

При проверке разгрузочного устройства обращать внимание на перемещение плунжеров в гнездах, которые без заеданий должны возвращаться в исходное положение под действием пружин. Требуется также проверять герметичность соединения плунжера с гнездом. Причиной недостаточной герметичности может являться изношенное резиновое кольцо плунжера, которое в этом случае заменить новым.

При проверке и замене колец головку компрессора не снимать, а снять патрубок подвода воздуха, вынуть коромысло и пружину. Плунжер из гнезда достают проволочным крючком, который вводят в отверстие диаметром 2,5 мм, имеющееся в торце плунжера, или же подводят воздух в горизонтальный канал разгрузочного устройства.

Перед установкой на место плунжеры смазать смазкой ЦИАТИМ-201, ГОСТ 6267-59.

Полный слив воды из головки и блока цилиндров компрессора обеспечивается через вентильный краник, который расположен на угольнике отвода воды из компрессора. При появлении в компрессоре стуков в результате увеличения зазора между подшипниками шатунов и шейками коленчатого вала заменить вкладыши шатунов компрессора.

Если компрессор не обеспечивает необходимого давления в системе, проверить прежде всего состояние трубопроводов и их соединений, а также герметичность клапанов и регулятора давления. Герметичность проверяют на слух или, если утечка воздуха небольшая, при помощи мыльной воды. Вероятными причинами утечек воздуха могут быть негерметичность диафрагмы, что будет проявляться через резьбовые соединения верхнего корпуса или через отверстие в нижнем корпусе, если нарушена герметичность клапана. Негерметичные детали заменить.

Устройство компрессора МАЗ

Компрессор (рис. 102) — поршневой двухцилиндровый, приводится в действие клиновидным ремнем от шкива вентилятора. Головка цилиндров и картер прикреплены к блоку цилиндров шпильками, а картер к двигателю болтами. В средней части блока цилиндров имеется полость, в которой расположено разгрузочное устройство компрессора.

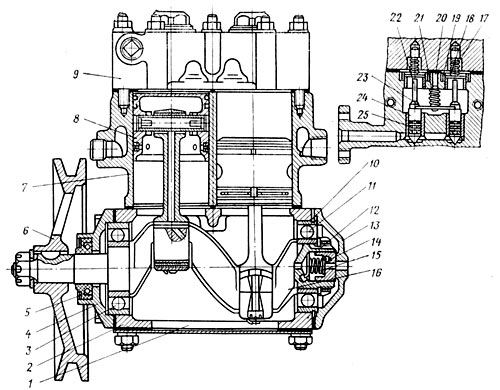

Рис. 102. Компрессор МАЗ:

1 — транспортная заглушка картера компрессора; 2 — картер компрессора; 3 и 11 — подшипники; 4 — передняя крышка компрессора; 5 — сальник; 6 — шкив; 7 — блок цилиндров компрессора; 8 — поршень с шатуном; 9 — головка цилиндров компрессора; 10 — стопорное кольцо; 12 — упорная гайка; 13 — задняя крышка картера компрессора; 14 — уплотнитель; 15 — пружина уплотнителя; 16 — коленчатый вал; 17 — пружина впускного клапана; 18 — впускной клапан; 19 — направляющая впускного клапана; 20 — направляющая пружина коромысла; 21 — пружина коромысла; 22 — шток впускного клапана; 23 — коромысло; 24 — плунжер; 25 — уплотнительное кольцо

Система смазки компрессора смешанная. Масло подводится под давлением от масляной магистрали двигателя к шатунным подшипникам. Стекающее из подшипников шатуна масло разбрызгивается, превращается в масляный туман и смазывает зеркало цилиндра.

Жидкость для охлаждения компрессора поступает по трубопроводу из системы охлаждения двигателя в блок цилиндров, оттуда в головку и отводится во всасывающую полость водяного насоса.

Поступающий в компрессор воздух попадает под пластинчатые впускные клапаны 18, расположенные в блоке цилиндров. Впускные клапаны размещаются в направляющих 19, которые ограничивают их боковое смещение. Сверху клапаны поджимаются к седлу пружиной впускного клапана. Перемещение клапана вверх ограничивается направляющим стержнем пружины.

Когда поршень движется вниз, над ним в цилиндре создается разрежение. Канал сообщает надпоршневое пространство с полостью над впускным клапаном. Поэтому поступающий в компрессор воздух преодолевает силу пружины 17 впускного клапана, приподнимает его и устремляется в цилиндр за поршнем. При движении поршня вверх воздух сжимается, преодолевая силу пружины нагнетательного клапана, отрывает его от седла и в образовавшиеся щели поступает из головки по трубопроводам в пневматическую систему автомобиля.

Разгрузка компрессора осуществляется методом перепуска воздуха через открывающиеся впускные клапаны следующим образом.

При достижении в пневматической системе максимального давления 7—7,5 кГ/см2 срабатывает регулятор давления, пропускающий при этом сжатый воздух в горизонтальный канал разгрузочного устройства.

Под воздействием повышенного давления плунжеры 24 вместе со штоками 22 приподнимаются, преодолевая давление пружин впускных клапанов, и коромысла 23 отрывают одновременно от седла оба впускных клапана. В образовавшиеся щели через каналы воздух проходит из цилиндра в цилиндр, в связи с чем поступление сжатого воздуха в пневматическую систему автомобиля прекращается.

После снижения давления воздуха в системе понижается его давление в горизонтальном канале, сообщенном с регулятором давления, плунжеры и штоки разгрузочного устройства под воздействием пружин опускаются, впускные клапаны садятся на свои седла и вновь повторяется процесс нагнетания воздуха в пневмосистему.

Большую часть времени компрессор работает без нагрузки, перекачивая воздух из одного цилиндра в другой. Нагнетание воздуха в пневмосистему происходит только при падении давления ниже 6,5—6,8 кГ/см2. Этим достигается ограничение давления в пневмосистеме и уменьшаются износы деталей компрессора.

| Текущее время: 11 июл 2021 13:04 |

Часовой пояс: UTC + 3 часа

Кто нибудь воздушный компресор ремонтировал?

Мастер сервиса - (495)510-85-42

Техподдержка - (905)535-52-42

E-Mail: normandie@list

Сайт :

_________________

Служенье длинномеру не терпит суеты.

Чей-то приказ превратил эти безмолвные фигуры в наших врагов; другой приказ мог бы превратить их в наших друзей.

Эрих Мария Ремарк

А вы ремонтируете? Есть с FH12 2002г. Заменил на новый, этот лежит. В принципе рабочий, масло немного гонит.

_________________

Служенье длинномеру не терпит суеты.

Чей-то приказ превратил эти безмолвные фигуры в наших врагов; другой приказ мог бы превратить их в наших друзей.

Эрих Мария Ремарк

А вы ремонтируете? Есть с FH12 2002г. Заменил на новый, этот лежит. В принципе рабочий, масло немного гонит.

Можно попробовать, расточить, шлифануть, заменить опорные втулки и подшипники, вкладыши, поршневую (кольца на Wabco часто отдельно не идут), шатун возможно. прокладки и сендвич-плиту с клапанами

Покрасит-полачить и в пруд зах..чить

Позвони - посчитаем во что это выльется.

Мастер сервиса - (495)510-85-42

Техподдержка - (905)535-52-42

E-Mail: normandie@list

Сайт :

_________________

Служенье длинномеру не терпит суеты.

Чей-то приказ превратил эти безмолвные фигуры в наших врагов; другой приказ мог бы превратить их в наших друзей.

Эрих Мария Ремарк

Последний раз редактировалось Andriy 17 дек 2009 21:02, всего редактировалось 1 раз.

Интересно, а почему када блоки двигателей растачивают под ремонтные размеры, то всё нормально и ходят двигатели и масло не жрут. Ну конечно, если нормальные специалисты делали а не раздолбаи.

Всё это по моему примеры некачественного ремонта и запчастей. На заводе цилиндры обрабатывают, када новые компрессора делают и они же ходят и масло не гонят. Значит и под ремонтный размер так же можно сделать.

Но если у ремонтника руки под х.. заточены и необходимого оборудования нет и запчасти из подвального помещения - тада дураку ясно - масло будет гнать.

Компрессор достаточно сложное техническое оборудование, по мере эксплуатации он имеет право изнашиваться и ломаться. В данной статье рассмотрим все методы обслуживания и эксплуатации для его максимального продления жизни. Выполнить ремонт компрессора своими руками, если он всё таки сломался, возможно.

Надёжность компрессорного оборудования во многом зависит от своевременного и качественного технического обслуживания. Большое число поломок поршневых компрессоров является следствием некачественной очистки сжимаемого воздуха (абразивной пыли, воды, и других включений). Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Основные причины по которым воздушный поршневой компрессор выходит из строя:

- Неблагоприятные условия эксплуатации

- Не производится плановое обслуживание

- Не грамотный обслуживающий персонал

Для обеспечения качественного технического обслуживания, эксплуатации и ремонта компрессора своими руками, необходимо решить все выше приведённые пункты.

Основное отличие технического обслуживания от ремонта компрессора заключается в том, что при ремонте производится принудительная замена определённых деталей, а при техническом обслуживании замена деталей производится по мере необходимости в зависимости от их фактического состояния.

Принцип работы и составные части

Компрессор это устройство для повышения давления и перемещения газа к требуемому источнику (краскопульт, шлифовальные машинки, гайковёрты, аэрографы и любому другому пневматическому оборудованию). Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Имеют разное количество рабочих цилиндров и различают их по следующему конструктивному расположению:

- Горизонтальное

- Вертикальное

- Оппозитную

- Прямоугольную

- V и W образные

- Звездообразные

Перед тем как выполнять ремонт компрессора своими руками, необходимо изучить его техническое строение. На фото ниже схема одноступенчатого компрессора, поршневая группа.

- Коленчатый вал

- Корпус

- Шатун

- Палец поршня

- Поршень

- Цилиндр

- Клапана

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальники

- Подшипники коленвала

На корпусе возле электро двигателя имеется блок автоматики называемый пресостат. При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

Неисправности поршневого компрессора

При обнаружении каких-либо дефектов (появления стуков, заеданий трущихся частей, сильного нагрева, повышенного расхода смазочного материала и д.р.), необходимо производить ремонт.

Определение вида и объёма ремонта важно установить на шаге диагностирования состояния объекта перед ремонтом. Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневая группа и неисправности электрооборудования). Ниже представлены наиболее распространенные поломки:

- Компрессор (электродвигатель) не запускается

- Электродвигатель гудит и не вращается

- Компрессор не набирает обороты

- Стук в цилиндро-поршневой группе

- Слишком сильно нагревается цилиндр

- Упала производительность

- Сильная вибрация

Компрессор (электродвигатель) не запускается

Компрессор не включается, самая распространённая неполадка. Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной "отвёртки тестера" проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Обратите внимание на уровень давления в баке (ресивере). Возможно давление достаточное и автоматика не запускает компрессор, как только давление упадёт до определённого уровня, электродвигатель запустится автоматически. Это не является поломкой, многие забывают про этот нюанс и переживают раньше времени.

Обратный клапан, также может стать проблемой если компрессор не включается. Также неисправный блок автоматики (пресостат), влияет на поломку(включения, выключения), возможно пришла в негодность кнопка на самом блоке.

Если электродвигатель не запускается гудит, жужжит не набирает нужные обороты или останавливается во время работы, это не всегда означает его поломку.

Основные неисправности электродвигателя которые могут мешать ему правильной бесперебойной работе:

- Низкое питание двигателя (недостаточное напряжение сети)

- Неплотные соединения, плохой контакт

- Вышел из строя обратный клапан (протекает), тем самым создающий обратное давление

- Неправильный запуск компрессора (смотрите инструкцию по эксплуатации)

- Заклинила поршневая группа (из-за недостатка уровня масла, перегрузка)

Если электро двигатель компрессора совсем не включается и не издаёт звуков, то это свидетельствует о следующем:

- Сработал предохранитель питания электрической сети

- Сработала защита от перегрузки

- Плохой контакт в электрической цепи (неполадки с электропроводкой)

- Самое плохое, сгорел электродвигатель (зачастую бывает характерный запах)

Стук и грохот в цилиндре и поршневой группе

Одной из причин поломки компрессора является неисправная поршневая группа. Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Не стоит запускать с такой поломкой, по возможности необходимо устранить, как только вы услышали первые признаки их проявления. Основные неисправности если компрессор начал стучать и громко работать, чем прежде:

- Разбились износились подшипники, втулки шатуна

- Вышли из строя подшипники на коленчатом вале.

- Износился поршень, кольца, палец на поршне

- Изношен цилиндр

- Ослабли болты крепления цилиндра и головки

- Попала твёрдая частица в цилиндр

- Охлаждающая крыльчатка разболталась на шкиву

Чтобы отремонтировать данные поломки, в простых случаях достаточно протянуть все болты и гайки. Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

- Изменение диаметра поршня, цилиндра

- Искажение формы формы зеркала цилиндра

- Риски, царапины, задиры на стенках цилиндра

- Трещины основной рабочей части

- Трещины и поломки фланцев

При длительной эксплуатации вследствие износа появляются риски на зеркале цилиндра, увеличивается внутренний диаметр втулки под эксцентриковый вал. При ремонте цилиндры восстанавливают путём запрессовки в них гильз. Изношенные втулки под эксцентриковый вал заменяют. Данный ремонт достаточно сложно выполнить своими руками без необходимого инструмента и оборудования. Так как наиболее трудоёмким и ответственным этапом является восстановление цилиндра. Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Это, что касалось цилиндра, ниже рассмотрим основные неисправности картера компрессора.

- Трещины в стенках полостей блока картера

- Отклонения размеров и формы посадочных площадок

- Коробление посадочных мест

- Разбились посадочные места под подшипники коленчатого вала

При износе данных узлов, они подлежат замене на новые. Отверстие под подшипники растачивают на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующей расточкой запрессованной втулки под необходимый диаметр. Ремонт компрессора такой сложности стоит выполнять квалифицированными специалистами.

Ниже, запчасти "ремкомплект" для проведения капитального ремонта компрессора, поршневой группы.

Компрессор сильно греется

Если компрессор сильно греется, то это сигнализирует о его какой-то неисправности. Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Одной из основных причин греющегося компрессора является недостаток уровня масла. Рабочие узлы работают на износ, создаётся высокое трение в следствие сильно греется. При дальнейшей такой работе оборудование быстро выйдет из строя. Проверьте уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Неисправности клапанов, в результате карбонизированного загрязнения или их ослабления. Также могут быть забитые воздушные каналы.

Посмотрите уровень давления , возможно сломалась автоматика и компрессор "молотит" до большого давления, это и вызывает перегрев. Возможно требуется ремонт или замена предохранительного клапана.

Упала производительность

Падение производительности может быть связанно с несколькими причинами. Забит, засорён всасывающий воздушный фильтр. Снимите и прочистите фильтр сжатым воздухом или замените его. В основном в поршневых компрессорах он выполнен из обычного поролона.

Возможно, что где-то утечка воздуха. Обследуйте все подходящие и выходящие трубки и шланги. Также как и в предыдущем случае возможен износ и неправильная работа клапанов, это сильно влияет на производительность. При достаточно длительном использовании изнашиваются поршневые кольца, пропадает герметизация. В более серьезных случаях изношены цилиндр и поршни, поцарапаны или имеют другие внешние дефекты, что влечёт потерю компрессии и компрессор перестаёт накачивать воздух.

Стоит проверить силу натяжки ремня, соединяющий электро двигатель и коленвал поршневой системы. При ослаблении возможны проскальзывание и компрессор перестаёт качать воздух должным образом.

Масло попадает в рабочую камеру

Если масло попадает в рабочую камеру, достаточно плохие признаки, конечно полному выходу из строя компрессора это не приведёт, но принести вред покрасочным работам и возникновению дефектам при покраске, очень даже может. Основные причины попадания масла, туда куда ему не нужно: Залито масло низкой вязкости, то есть масло слишком жидкое, оно просачивается сквозь уплотнения и кольца. Уровень масла слишком высок. Из-за избытка масла оно с силой выдавливается и попадает в камеру. Используется несоответствующее масло. Заливайте только специальное компрессорное масло.

Износились поршня и кольца в блоке цилиндра. Также износ самого цилиндра влияет на попадания масла в рабочую камеру. Для устранения неисправности, требуется ремонт компрессора поршневой группы, которые описан выше.

Эксплуатация и обслуживание компрессора

Поршневой компрессор как и любое техническое оборудование требует определённого обслуживания. Правильная эксплуатация поможет продлить жизнь вашего компрессорного оборудования. Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

1. Замена и очистка воздушного фильтра. Фильтрующий элемент в основном сделан из нетканого материала, поролон или синтонин. Если компрессор стоит там же где осуществляется покраска автомобиля, то от сильно забивается (налипает) опылом от краски, лака и другого лакокрасочного материала. Фильтр предотвращает попадание абразивной пыли в цилиндр, поршень и цилиндр изнашиваются меньше. Как можно чаще меняёте и очищайте фильтр, так как это значительно увеличит ресурс и отсрочит ремонт компрессора.

2. Замена масла, очень важный пункт. Следите за уровнем масла, на специальном индикаторе (окошке) в картере компрессора. Работа на малом уровне или без масла влечёт к серьезному капитальному ремонту. Доливайте до необходимого уровня, если его не хватает. Периодически необходимо полностью сливать и заливать новое. Используйте только специальное компрессорное масло. Масло для поршневого компрессора Mobil, Fubug, Shell VDL 100, КС 19, 46 или любое другое фирменное.

3. Слив конденсата. Важный пункт в обслуживании компрессора. Воздух насыщен влагой, она неизбежно попадает с всасываемым воздухом в ресивер. Со временем накапливается в большом количестве. При большом содержании конденсата возможен его выброс в воздушные шланги, что влечёт к дефектам при покраске. Так же из-за конденсата начинается коррозия внутри ресивера. Сливайте конденсат как можно чаще, минимум раз в неделю, особенно в жаркое и влажное время года.

4. Следите за общим состоянием, периодически продувайте от пыли и других загрязнений. Уделите особое внимание крыльчатке на электродвигателе, рёбрам цилиндра, воздушного радиатора, по мере эксплуатации на них налипает пыль и опыл от краски, что уменьшает охлаждающие способности.

5. Осматривайте на износ и натяжение ременной привод. При нажатие на ремень в средней точки он не должен прогинаться более чем на 12 -15 мм. Делайте протяжку всех болтов и гаек. Периодически проверяйте работоспособность предохранительного клапана, который служит для защиты от избыточного давления, из-за поломки строя реле давления.

Соблюдайте все выше перечисленные методы и ремонт компрессора Вы отсрочите на долгое время.

Читайте также: