Газ 53 замена ремня генератора

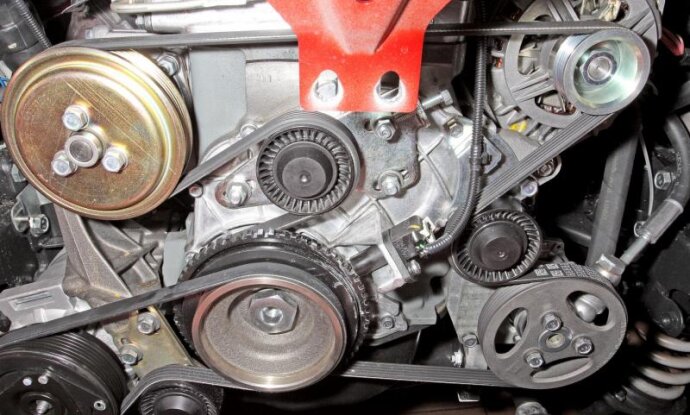

На автомобильном двигателе установлено навесное оборудование (генератор, компрессор кондиционера), приводимое во вращение поликлиновым ремнем. Со временем изделие изнашивается и растрескивается, что может привести к разрыву. Необходимость поменять ремень генератора самостоятельно может возникнуть, если неприятность случилась в дороге и вдали от сервиса.

Когда нужно менять ремень генератора?

Периодичность замены приводного ремня электрогенератора указывается в инструкции по обслуживанию автомобиля. Следует помнить, что период на одной машине, поставляемой на различные рынки, может отличаться. Это связано с разными климатическими условиями и запыленностью воздуха, которые дополнительно разрушают материал изделия.

Например, компания Вольво рекомендует производить первичную замену через 80 тыс. км пробега, а каждые последующие смены выполняются спустя 60 тыс. км. При этом на авто с рынка Европы ремень меняется каждые 180 тыс. км. На автомобилях ВАЗ изделие редко служит более 30 тыс. км пробега.

Типичным признаком вытянутого ремня становится свист, возникающий при пуске двигателя или после проезда по луже. Источником звука является материал ремешка, проскальзывающий по поверхности шкива. Обычно свист быстро исчезает и возникает снова при пуске мотора или после очередной лужи. В этом случае владельцу необходимо проверить натяжение ремня и попытаться довести его до норматива.

Что влияет на износ?

Факторы, оказывающие влияние на ресурс приводного ремня:

- Условия работы изделия. Попадание пыли, абразивов или химических веществ заметно снижают ресурс ремешка. Негативно влияет на материал длительная эксплуатация при низких температурах воздуха.

- Состояние шкивов. Появление биений или деформаций приводит к разрушению дорожек и кромок ремня.

- Натяжение. При пониженном или чрезмерном натяге ремень изнашивается в ускоренном режиме.

- Дата выпуска ремня. Резина подвержена старению, поэтому ремешок может разрушиться, находясь в упаковке на складе. Дополнительное негативное воздействие оказывают нарушения правил хранения.

- Производитель ремня. Встречаются изделия, изготовленные мелкими компаниями из некачественных материалов. Подобные ремешки могут разрушиться через несколько тысяч км пробега.

Признаки износа ремней и замена изделия продемонстрированы в видеоролике, снятом автором Vladimir Bazekin.

Как проверить ремень?

Приблизительная последовательность проверки:

- Открыть капот автомобиля. Приводной ремень расположен со стороны шкива коленчатого вала. Производить проверку состояния и натяжки необходимо аккуратно, не приближая рук к вентиляторам системы охлаждения. Это связано с тем, что пуск вентилятора может произойти в любой момент, даже на холодном двигателе.

- Проверка визуального состояния производится поворотом внутренней части ремня на свет. Недопустимы трещины, истирания и расслоения изделия. При появлении повреждений на небольшом участке ремень считается непригодным к дальнейшей эксплуатации. Элемент протягивается прокруткой коленчатого вала за центральную гайку.

- Натяжение проверяется путем измерения прогиба под нагрузкой 10 кг. При расстоянии между осями шкивов до 300 мм стрела прогиба должна составлять 6 мм. При расстоянии между осями в пределах 300-450 мм допускается прогиб 12 мм.

Проверить натяжение ремня генератора можно путем подачи максимальной нагрузки, т. е. включив все потребители энергии, кроме стартера. Если свист не возникает, то натяжение достаточное.

Как натянуть ремень

Если на поверхности ремня нет трещин и надрывов, то его можно попробовать натянуть. Подобная процедура актуальна для машин российского производства и иномарок, оснащенных механическим ручным натяжителем, которым часто является сам генератор. Ремень натягивается до момента прекращения проскальзывания по шкивам. При этом автолюбитель должен помнить, что чрезмерный натяг нагружает подшипники генератора и выводит их из строя.

Если натяжка ремешка не позволяет обеспечить нормальной работы, то деталь подлежит замене. Запрещается устанавливать проставки под ролики натяжения, которые позволят выбрать излишнюю длину ремня.

Инструкция по замене приводного ремня

Замена приводного ремня генератора не доставляет проблем большинству автолюбителей. После снятия изношенного ремешка рекомендуется осмотреть характер износа. Если на нем имеются повреждения кромок и контактной части, то это может указывать на несоосность шкивов. В этом случае требуется найти поврежденный элемент и заменить его. Установка нового ремня на поврежденный шкив бессмысленна, поскольку резина будет быстро изношена об острые кромки. При замене ремешка требуется придерживаться рекомендованной производителем транспортно средства последовательности шагов.

В ходе замены ремня привода генератора может требоваться установка нового натяжного ролика и связанных с ним крепежей. Информацию о списке деталей, подлежащих замене, можно получить в инструкции по ремонту и эксплуатации автомобиля.

Что понадобится для замены?

Перед тем как поменять ремень генератора, потребуется подготовить набор инструментов и материалов (приведен максимальный перечень):

- гаечные ключи и головки;

- новый ремень и натяжной ролик;

- стержень для фиксации ролика;

- монтажная лопатка для снятия ремня;

- нож;

- защитные перчатки;

- лист бумаги и карандаш для рисования схемы установки.

Новый неоригинальный приводной ремень может иметь большую на несколько миллиметров длину, чем штатное изделие. Разница в длине будет компенсирована натяжным устройством.

Схема

Установка ремня на двигателях с двумя или тремя шкивами сложности не представляет. Ситуация меняется, когда ремень устанавливается на мотор, оснащенный большим количеством шкивов. В этом случае рекомендуется нарисовать схему монтажа изделия. Подобное мероприятие позволит ускорить процесс установки и избежать ошибок.

Алгоритм действий

Процедура имеет отличия в зависимости от конструкции двигателя и количества навесного оборудования. Ниже приведены пошаговые инструкции замены ремней на распространенных автомобилях. На других транспортных средствах операция происходит по аналогичной технологии.

На автомобиле ВАЗ Гранта

Заменять ремень на автомобиле ВАЗ Гранта без натяжителя можно по алгоритму:

- Обрезать старый ремешок при помощи ножа.

- Повернуть на 3-4 оборота болт крепления генератора снизу.

- Отвернуть верхний крепежный болт полностью и вынуть его из отверстия.

- Поджать генератор вперед до заведения крепежного уха за кронштейн.

- Зафиксировать механизм проволокой или иным способом.

- Надеть ремень на шкив генератора и верхнюю часть шкива коленчатого вала. Некоторые автовладельцы применяют дополнительное приспособление, удерживающее ремешок на устройстве в процессе надевания.

- Провернуть вал двигателя гаечным ключом для полноценного одевания ремня.

- Зафиксировать генератор на штатном месте. Проверить работу узлов при полной загрузке генератора и различной частоте вращения коленчатого вала.

На Киа Сид

Поменять ремень генератора можно следующим образом:

На Фольксваген Поло Седан

Пример замены ремня на двигателе Фольксваген Поло Седан, оснащенном автоматическим натяжителем:

- Ослабить натяжку ремня при помощи отпускания болта фиксации натяжного ролика. Размер гайки 16 мм.

- Провернуть крепежный кронштейн ролика против часовой стрелки. Поворот проходит с усилием, поскольку сжимается натяжная пружина.

- Аккуратно снять ремень со шкивов коленчатого вала и приводных агрегатов.

- Демонтировать ролик головкой на 16 мм, вставленной в углубление под генератором. Если натяжной ролик не меняется, то он фиксируется в положении отжима при помощи металлического стержня, вставленного в отверстие корпуса.

- Одеть ремень на шкивы, затем аккуратно отпустить натяжной ролик. Натяжитель автоматически регулирует уровень натяга изделия.

Обслуживание и замена ремня генератора показаны в видеоуроке, снятом каналом avto-blogger. ru.

Периодически проверять крепление головок цилиндров и очищать от нагара днища поршней и поверхности камер сжатия.

Рис. 8. Порядок затяжек гаек крепления головок цилиндров.

Перед подтяжкой гаек крепления головок цилиндров слить воду, ослабить гайки крепления впускного трубопровода, чтобы исключить его коробление. Гайки головок подтягивать в порядке, указанном на рис. 8, в два приёма. Момент затяжки гаек головок цилиндров 7,3 — 7,8кГм.

Для удаления нагара снять впускной трубопровод и головки цилиндров и очистить камеры сжатия и днища поршней. Быстрое, повторное образование нагара на головках цилиндров и поршнях означает, что двигатель нуждается в ремонте.

Через 60 — 80 тыс. км пробега необходимо заменить поршневые кольца и вкладыши коренных подшипников.

При этом вкладыши подбирают соответствующего ремонтного размера.

Пробег в 60 — 30 тыс. км является ориентировочным и зависит от условий эксплуатации.

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

Уход за газораспределительным механизмом заключается в периодической проверке и при необходимости регулировке зазоров в механизме привода клапанов, в очистке клапанов от нагара и их притирке.

Проверять зазоры следует на холодном двигателе, когда толкатели полностью опущены.

Зазоры между коромыслами и клапанами на холодном двигателе (15 — 20°С) должны быть у средних клапанов 0,25— 0,30 мм, у крайних (т, е. у первого и восьмого впускных, четвертого и пятого выпускных) допускается уменьшение зазора до 0,15 — 0,20 мм.

Для регулировки зазоров необходимо установить поршень первого цилиндра в положение в.м.т. в такте сжатия, когда оба клапана полностью закрыты,

Зазор устанавливают в следующем порядке: ослабить гайку регулировочного болта на коромысле и, вращая регулировочный болт, установить по щупу необходимый зазор, затянуть контргайку, удерживая болт от вращения отверткой (рис. 9).

Рис.9. Регулировка зазоров между коромыслами и клапанами

Поворачивая коленчатый вал каждый раз на четверть оборота, установить зазоры между клапанами и коромыслами остальных цилиндров.

При работе на этилированном бензине на головках выпускных клапанов образуются отложения соединений свинца характерного серого или серо-бурого цвета, Значительные свинцовые отложения способствуют прогоранию клапанов.

Если в двигателе наблюдаются повышенная детонация и заметное понижение мощности, снять головки цилиндров, осмотреть клапаны и удалить отложения свинца. Клапаны следует очищать при каждом снятии головок цилиндров.

Следует помнить, что этот нагар очень ядовит. Во избежание отравления пылью или кусочками нагара, которые могут попасть в органы дыхания, рекомендуется нагар перед соскабливанием смочить керосином.

Для уменьшения свинцовых отложений полезно периодически работать на неэтилированном бензине.

После первых 12 — 15 тыс. км пробега рекомендуется притереть клапаны. В дальнейшем эту операцию желательно проделывать через каждые 30 — 40 тыс. км пробега или по необходимости.

Клапаны необходимо притирать в такой последовательности:

- Нанести на притираемую поверхность седла клапана тонкий слой смеси, состоящей из одной части микропорошка М-20 (ГОСТ 3647 — 59) и двух частей масла индустриального 20 (ГОСТ 1707 — 51). Смесь перед нанесением нужно тщательно перемешать.

- Надеть на стержень клапана вспомогательную пружину и вставить клапан в направляющую втулку. Пружину следует подбирать с внутренним диаметром около 12 мм. Усилие пружины должно только несколько приподнимать клапан над седлом, при лёгком нажатии клапан должен садиться в седло.

- Прижав резиновый присос к верхней плоскости тарелки клапана, закрепить его на клапане. Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и совершенно чистыми.

- Вращая ручку присоса поочередно то в одну, то в другую сторону при одновременном перемещении клапана вверх и вниз, добиться на рабочих поверхностях седла и клапана равномерной матовой полоски по всей окружности.

После притирки все клапаны, направляющие втулки, каналы, а также места, куда могла попасть абразивная пыль, тщательно очистить и продуть сжатым воздухом.

СИСТЕМА СМАЗКИ

Уход за системой смазки заключается в постоянном наблюдении за уровнем масла в системе смазки и поддержании его вблизи метки «П» маслоизмерительного стержня. Проверять уровень масла рекомендуется ежедневно перед выездом и через каждые 300 — 400 км пробега во время длительного движения.

Так как контрольный прибор — лампочка аварийного давления масла — сигнализирует только при падении давления до 0,4 — 0,7 кГ/см², необходимо периодически подключать вместо датчика аварийного давления масла контрольный манометр и проверять давление на различных оборотах коленчатого вала двигателя.

При каждой замене масла в картере двигателя промывают фильтр центробежной очистки масла. Для этого необходимо:

- снять с маслоналивного патрубка фильтр вентиляции картера двигателя;

- отвернуть гайку-барашек кожуха и снять кожух;

- отвернуть круглую гайку стакана ротора, удерживая ротор от вращения, и осторожно за гайку снять стакан вместе с осадком;

- снять сетку ротора, очистить стакан от осадков, промыть его и сетку в керосине;

- осторожно, стараясь не повредить резиновых уплотнений ротора, собрать фильтр, гайку стакана ротора затягивать от руки.

Толщина осадка на стенках стакана не должна превышать 15 — 20 мм, так как с увеличением толщины отложений качество очистки масла ухудшается.

Если толщина осадка превышает указанные пределы, сократить сроки очистки фильтра.

После очистки и сборки фильтра убедиться в его нормальной работе. После остановки прогретого двигателя ротор должен вращаться 2 — 3 мин издавая характерное гудение.

СИСТЕМА ОХЛАЖДЕНИЯ

Ежедневно перед выездом проверяют уровень охлаждающей жидкости.

Уровень воды в радиаторе должен быть на 40 мм ниже верхнего края заливной горловины, уровень незамерзающей жидкости — на 70 — 80 мм.

В радиатор заливают чистую мягкую воду и стремятся возможно реже её менять, Весной (а лучше два раза в год) систему охлаждения рекомендуется промывать.

Правильная эксплуатация двигателя является наиболее надежным методом борьбы с накипью и коррозией в системе охлаждения. Если же накипь появилась, то радиатор промывают следующим образом:

- Радиатор снимают с автомобиля, затем в него заливают 10%-ный раствор едкого натра (каустической соды), предварительно нагретого до температуры 90°С. Через 30 — 40 мин раствор сливают и промывают радиатор чистой проточной водой в направлении, противоположном нормальной циркуляции. При необходимости промывку повторяют. Во избежание разрушения алюминиевых деталей заливать в рубашку охлаждения блока цилиндров раствор щёлочи недопустимо.

С раствором едкого натра следует обращаться осторожно, так как он вызывает ожоги кожи и разъедает ткани одежды.

Защита рубашки охлаждения двигателя от коррозии может быть проведена следующим образом.

- Приготовить раствор хромпика из расчета 4 — 8 г на 1 л воды и залить его в систему охлаждения. С этим раствором проработать в течение месяца (лучше всего в летнее время), а затем слить его. При выкипании воды из раствора во время работы в систему добавлять воду, а при утечке — раствор.

Следует знать, что раствор хромпика менее 3 г на 1 л приводит к усилению коррозии алюминиевых деталей.

Приводные ремни агрегатов, установленных на двигателях, должны быть натянуты так, чтобы они не пробуксовывали на приводных шкивах и не возникало больших нагрузок на подшипники агрегатов от перенатяга ремней.

Натяжение ремня привода водяного насоса и вентилятора на двигателе автомобиля ГАЗ-53А должно быть таким, чтобы под усилием 4 кГ, приложенным в середине ветви натяжной ролик— шкив водяного насоса, стрела прогиба не превышала 10 — 15 мм, а в середине ветви шкив водяного насоса — шкив генератора 10 — 12 мм. Натяжение ремня водяного насоса регулируют перемещением натяжного ролика, а ремня привода генератора — перемещением самого генератора.

На двигателе автомобиля ГАЗ-66 ремень привода водяного насоса является одновременно и ремнем привода генератора. Натяжение его регулируют перемещением генератора, Стрела прогиба ветви генератор — водяной насос под усилием 4 кГ не должна превышать 10 — 15 мм.

Натяжение ремней привода компрессора и насоса гидроусилителя рулевого управления регулируют перемещением насоса гидроусилителя. Стрела прогиба каждого из двух ремней должна быть не более 15 — 20 мм под усилием 4 кГ на ветви шкив компрессора — шкив насоса гидроусилителя рулевого управления.

СИСТЕМА ПИТАНИЯ

Уход за системой питания заключается в периодической очистке, промывке и регулировке её узлов.

При промывках и разборках фильтра тонкой очистки топлива необходимо очень осторожно обращаться с керамическим элементом, так как его можно разбить. При сильном засорении керамический элемент заменить новым. На двигателях последних выпусков устанавливают сетчатый фильтрующий злемент.

Карбюратор необходимо промывать в чистом неэтилированном бензине или ацетоне с последующей продувкой сжатым воздухом.

Особенностью карбюратора К-126Б является то, что все жиклеры можно промыть и продуть без разборки карбюратора.

Проверка уровня в поплавковой камере. Прежде чем приступить к регулировке уровня топлива в поплавковой камере, надо убедиться в нормальной работе всех узлов, входящих в поплавковый механизм.

Герметичность поплавка проверяют погружением его в горячую воду (температура не ниже 80°С) и выдержкой в ней не менее 30 сек. При нарушении герметичности место повреждения запаять. После пайки снова проверить поплавок на герметичность и проверить его вес.

Вес поплавка в сборе с рычагом должен быть от 12,6 до 14 г. Если после пайки вес поплавка будет превышать 14 г, удалить излишек припоя, доведя вес его до требуемой величины.

Уровень топлива в поплавковой камере карбюратора должен быть на 18,5 — 21,5 мм ниже верхней плоскости корпуса в соответствовать меткам на корпусе карбюратора, которые видны через смотровые окна.

Для получения правильного уровня в поплавковой камере допускается подгибать кронштейн поплавка.

Для нормальной работы карбюратора, кроме того, необходимо проверить:

- герметичность клапана экономайзера с механическим приводом;

- плотность прилегания к своим гнёздам шарикового и игольчатого клапанов насоса-ускорителя, а также свободу их перемещения;

- правильность работы клапана экономайзера с механическим приводом, насоса-ускоритепя, воздушной заслонки и дросселей.

Зависания и заедания не допускаются.

Регулировку холостого хода выполняют упорным винтом 1 (рис. 10), ограничивающим закрытие дросселей, и двумя винтами 2, изменяющими состав рабочей смеси, на хорошо прогретом двигателе и при исправной системе зажигания. Особое внимание должно быть уделено исправности свечей зажигания и правильности зазора в их электродах.

При регулировке следует учитывать, что карбюратор двухкамерный и состав рабочей смеси в каждой камере регулируют самостоятельно. Начиная регулировку, следует завернуть винт 2 до отказа, а затем отвернуть на два оборота каждый. Пустить двигатель и установить винтом 1 такое наименьшее открытие дросселей, при котором двигатель работает вполне устойчиво. Затем обеднять смесь одним из винтов 2, завертывая его при каждой пробе на ¼ оборота до тех пор, пока двигатель не начнёт работать с перебоями. После этого обогащают смесь, вывернув винт 2 на ½ оборота. Проделать те же операции со вторым винтом 2.

Отрегулировав состав смеси, попробовать уменьшить число оборотов холостого хода, вывертывая упорный винт 1 дросселей, после чего снова обеднять смесь обоими винтами поочередно, как указано выше.

Для проверки регулировки холостого хода резко нажать на педаль управления дросселями и резко отпустить её. Если двигатель остановится, то число оборотов необходимо увеличить винтом упора дросселей.

Правильно отрегулированный двигатель должен устойчиво работать при 475 — 525 об/мин.

Рис. 10. Регулировочные винты холостого хода

Кроме указанного, техническое состояние двигателя при соответствующем навыке водителя может быть определено по шумности его работы.

На слух могут быть выявлены увеличенные зазоры в сопряжениях деталей, случайные поломки и т, п.

Двигатель следует прослушивать сразу после пуска в период прогрева на холостом ходу.

В период прогрева наблюдается несколько повышенная шумность в работе двигателя, это объясняется несколько увеличенными зазорами в отдельных сопряжениях: лёгкие стуки алюминиевых поршней, постукивание клапанов в т. п. Эти стуки опасности для двигателя не представляют. При установившемся тепловом режиме они должны полностью исчезнуть.

Если на хорошо прогретом двигателе слышен стук поршней, это свидетельствует об износе поршней и гильз. Стук поршней прослушивается стетоскопом в верхней части блока цилиндров.

При увеличенных зазорах в коренных и шатунных подшипниках стук прослушивается в нижней части блока цилиндров. Стук коренных подшипников более глухой, чем шатунных. Эти стуки появляются при резком изменении числа оборотов коленчатого вала. Эксплуатация двигателя со стуком коренных или шатунных подшипников категорически воспрещается, так как это может привести к полному разрушению подшипников и шеек коленчатого вала.

При износе подшипников распределительного вала стук прослушивается стетоскопом на малых оборотах работы двигателя. Этот стук не опасен, он не приводит к аварийным разрушениям, но свидетельствует об изношенности двигателя и необходимости ремонта.

При износе шестерен привода распределительного вала усиливается шумность работы двигателя, особенно отчётливо ощущается это на малых оборотах, при повышении оборотов шум исчезает.

О потере мощности двигателя можно судить по преодолению автомобилем крутых подъёмов, интенсивности разгона автомобиля и развиваемой максимальной скорости.

Приводной ремень, используемый в автомобилях, приводит в движение вспомогательные агрегаты ДВС. За счет вращения коленчатого вала передает крутящий момент, обеспечивая работу навесного оборудования. Приводной ремень имеет свой ресурс, разную длину, разное количество ручейков и зубцов.

ФУНКЦИЯ ПРИВОДНОГО РЕМНЯ

Приводной ремень необходим для передачи крутящего момента от коленчатого вала, благодаря которому вращаются вспомогательные агрегаты. Передача момента осуществляется за счет трения (поликлиновой ремень) или зацепления (зубчатый ремень). От ременного привода задействовала работа генератора, без которого невозможен заряд АКБ и поддержание постоянного напряжения бортовой сети. Компрессор кондиционера и насос ГУР также работают за счет ременного привода. В отдельных случаях на водяной насос также приводится от зубчатого ремня (двигатель 1.8 TSI VAG).

СРОК СЛУЖБЫ ПРИВОДНЫХ РЕМНЕЙ

Благодаря конструктивным особенностям (эластичность и гибкость) средний ресурс ремня составляет 25 000 часов работы или 80 000 км пробега. На практике срок службы ремня может отличаться в ту или иную сторону, в зависимости от следующих факторов:

- качество ремня;

- количество агрегатов, приводящихся в движение одним ремнем;

- износ шкива коленвала и других агрегатов;

- способ установки ремня и правильная натяжка.

РЕГУЛЯРНАЯ ПРОВЕРКА ПРИВОДНЫХ РЕМНЕЙ

Периодическая проверка на натяжку ремня должна осуществляться ежесезонно. Диагностика ремня выполняется при выключенном двигателе. Уровень натяжки проверяется нажатием пальца, при этом прогиб не должен быть больше 2 см. При визуальном осмотре выявляется факт наличия или отсутствия трещин. При малейшем повреждении ремень необходимо заменить, иначе он в любой момент может порваться.

Также проверка ремня осуществляется в отдельных случаях:

- недостаточный заряд АКБ;

- руль (при наличии гидроусилителя) стал туго вращаться, особенно в холодную пору;

- кондиционер слабо холодит;

- при работе вспомогательных агрегатов доносится скрип, а при попадании воды на ремень происходит его проворачивание.

КОГДА И КАК НУЖНО МЕНЯТЬ ПРИВОДНОЙ РЕМЕНЬ

Приводной ремень необходимо менять согласно регламенту, указанным заводом-изготовителем, либо при наличии вышеуказанных факторов износа ремня. Минимальный ресурс ремней — 50000 км, износ при меньшем пробеге говорит о люфте одного из приводных шкивов или о плохом качестве ремня.

В зависимости от модификации двигателя и конструкции привода вспомогательных агрегатов, поменять ремень самостоятельно. Разница состоит в типе натяжения:

- натяжка болтом

- натяжка роликом.

Также, агрегаты могут приводиться в движение одним ремнем, либо индивидуально, например: автомобиль Hyundai Tucson 2.0 оснащается кондиционером и насосом гидроусилителя, на каждый из которых приходится по индивидуальному ремню. В движение ремень насоса ГУР приводится от шкива генератора, и кондиционера от коленвала. Натяжение ремня кондиционера осуществляется роликом, а генератора и насоса ГУР — болтом.

Процесс замены приводных ремней на примере Hyundai Tucson:

- двигатель должен быть выключен, селектор КПП должен стоять в режиме “P” или на 5 передаче с включенным ручным тормозом;

- переднее правое колесо нужно снять для доступа к шкиву коленвала;

- для доступа к шкиву КВ необходимо снять пластиковый пыльник, защищающий ремни от попадания грязи;

- под капотом первым достается ремень насоса ГУР, для этого нужно ослабить крепление и подвести насос ближе к двигателю;

- ремень генератора снимается путем ослабления крепления, аналогично насосу ГУР;

- последним снимается ремень на компрессоре кондиционера, здесь натяжение производится роликом, который крепится болтом сбоку, и в зависимости от силы затяжки болта регулируется натяжение ремня; достаточно слегка открутить болт и ремень ослабнет;

- установка новых ремней производится в обратной последовательности, пыльник поставить обратно в последнюю очередь после проверки работы ремней.

Особое внимание уделите качеству изделий, старайтесь приобретать оригинальные запчасти, во избежание риска преждевременного износа.

Реализуем со склада автозапчасти по Конкурентные ценам. С перечнем запасных частей Вы можете ознакомиться в Интернет-магазине

Предлагаем к реализации Подшипники качения, скольжения, для судового и станочного оборудования.

Также реализуем Клиновые ремни - приводные ремни

Артикул

Номер

Наименование, применяемость

Ремень привода вентилятора ГАЗ-66, ПАЗ-672, 3205, 32053 с двиг. ЗМЗ, ЛАЗ 695Н, ЛАЗ 699, ЛИАЗ 5256, привод генератора ЯМЗ-8401

Ремень привода компрессора, насоса ГУР ГАЗ 66, 3308, ПАЗ 3205, 32053 с двиг. ЗМЗ

Ремень привода вентилятора ГАЗ-3308 (ЗМЗ) вакуумного насоса ГАЗ-33081 (Д 245), генератора ПАЗ 672, 3205, 32053 (ЗМЗ) ДТ 75, ТАТ 55 (СМД 18), привода вентилятора ЛИАЗ 5256

Ремень привода вентилятора, генератора ГАЗ 33081 (Д 245), ПАЗ 32053 (Д 245), МТЗ 80, 82

Ремень привода генератора ГАЗ 53, 3307

Ремень привода вентилятора ГАЗ-53, 3307 водяного насоса ЯМЗ 236, 238, Е1,2

Ремень привода агрегатов ГАЗ-24

Ремень привода агрегатов ГАЗ 3102, 3110 (ЗМЗ 402), водяного насоса ГАЗ 3302, УАЗ (УМЗ)

Ремень привода генератора ГАЗ 3302 (ЗМЗ 402)

Ремень привода агрегатов ГАЗ 3102, 3110 (ЗМЗ 406 без ГУР), УАЗ (ЗМЗ 409)

Ремень привода агрегатов ГАЗ 3102, 3110 (ЗМЗ 406 с ГУР), 3302, 2217

Ремень привода компрессора ЗИЛ 130, 43360, УРАЛ 375, 377, ЛИАЗ 677, ЛАЗ 695Н, 699

Ремень привода насоса ГУР, вентилятора, генератора ЗИЛ 130, ЗИЛ 43360, УРАЛ 377, генератора насоса ГУР ЛИАЗ 677, ЛАЗ 699, генератора ЛАЗ 695Н

Ремень привода генератора, вентилятора ЗИЛ 5301, привода вентилятора УРАЛ (двиг. КАМАЗ)

Ремень привода вентилятора, генератора, насоса ГУР УРАЛ 375, вентилятора Т-130, Т-170, ЛИАЗ 5256 (ЯМЗ Евро)

Ремень привода вентилятора ЛИАЗ 677

Ремень привода генератора Т-130, 170

Ремень привода генератора ТТ-4, Д3 122, 143,180, ТО-18, 28 с двиг. А-01

Ремень привода вентилятора и водяного насоса ТТ-4, Д3 122, 143, 180, ТО-18, 28 с двиг. А-01

Ремень привода агрегатов Т-40 (Д-144)

Ремень привода вентилятора и водяного насоса Т-150, 150 К

Ремень привода генератора Т-150, 150 К

Ремень привода агрегатов ЮМЗ 3 (Д 65)

Ремень привода агрегатов КАМАЗ с двиг. Евро 0, Евро 1, привода водяного насоса УРАЛ с двиг. КАМАЗ

Ремень привода агрегатов КАМАЗ с двиг. Евро 2

Ремень привода водяного насоса ЯМЗ 236, 238, 238Д, Б

Ремень привода компрессора ЯМЗ 236, 238, 238 Д, Б, 236 НЕ,НЕ2, ЯМЗ 7511, 7601.10, ЯМЗ 238 ДЕ, ДЕ2

Ремень привода генератора ЯМЗ 236, 238, 238Д, Б, 236 БЕ, 238 ДЕ, ДЕ2

Ремень привода насоса ГУР КРАЗ, УРАЛ (ЯМЗ)

Ремень привода генератора ЯМЗ 236 НЕ, НЕ2, 7511, 7601.10

Ремень привода вентилятора ЯМЗ 240БМ2, ТМЗ 8421, 8423

Ремень привода генератора ТМЗ 8421, 8423

Ремень привода водяного насоса ТМЗ 8421, 8423

Ремень привода водяного насоса ЯМЗ 8401, 850.10

Ремень привода генератора ЯМЗ 850.10, ЗИЛ 4331

Ремень привода компрессора БЕЛАЗ 7548А (ЯМЗ 240НМ2) привода вентилятора БЕЛАЗ 75481 (ЯМЗ 8401.10)

Ремень привода вентилятора БЕЛАЗ 75481 (ЯМЗ 8401.10)

Ремень привода агрегатов автобусы ЛИАЗ, НЕФАЗ с двиг. КАМАЗ Евро 2

Ремень привода насоса ГУР ЛИАЗ с двиг. ЯМЗ Евро

Предлагаем к поставке приводные ремни для различных двигателей и оборудования, из наличия на складе и под заказ

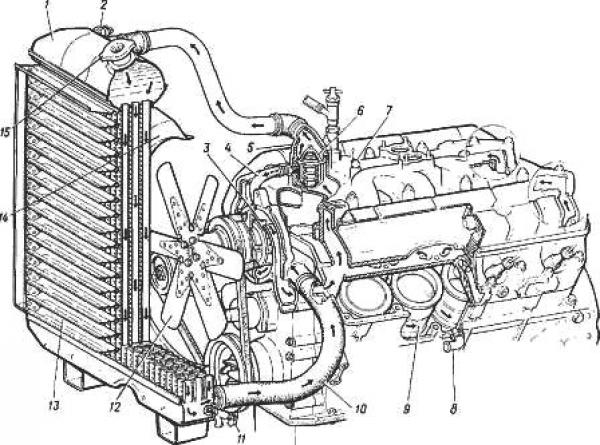

Система охлаждения Газ.

Здравствуй Уважаемые друзья! В данной статье мы с Вами ознакомимся с системой охлаждения двигателя ЗмЗ 511 и модификаций. Двигатель ЗмЗ 511 в основном устанавливается на грузовики марки Газ: такие как Газ 53, Газ 3307, а также полноприводные грузовики марки Газ: Газ 66 и Газ 3308. Ну конечно грузовики Газ разных модификации. И так, давайте разберемся, что из себя представляет система охлаждения двигателя ЗмЗ 511.

Система охлаждения двигателя грузовиков Газ — жидкостная, закрытая, с принудительной циркуляцией жидкости, заполняется низкозамерзающей жидкостью Тосол. Система охлаждения Газ состоит из водяной рубашки двигателя, водяного насоса, радиатора, термостата, вентилятора с кожухом, жалюзи, пробки радиатора и соединительных патрубков. Емкость системы - 21,5 л.

Температурный режим. Наиболее выгодный температурный режим работы двигателя находится в пределах 80 — 90 °С. Указанная температура поддерживается при помощи термостата, действующего автоматически, и жалюзи, управляемых водителем.

Схема системе охлаждения двигателя ЗмЗ 511. (рис. 1.)

1 — радиатор; 2 — датчик сигнализатора перегрева двигателя; 3 — водяной насос; 4 — перепускной шланг; 5 — шланг радиатора подводящий; 6 — термостат; 7 — датчик указателя температуры охлаждающей жидкости; 8 — штуцер подсоединения подогревателя; 9 — водяная рубашка блока цилиндров; 10 — шланг радиатора отводящий; 11 — кран сливной радиатора; 12 — вентилятор; 13 — жалюзи; 14 — кожух вентилятора; 15 —пробка радиатора.

Для контроля температуры охлаждающей жидкости, в кабине водителя, на щитке приборов, имеется указатель температуры, датчик 7 (ТМ100-В) которого устанавливается в водяной рубашке впускной трубы. Кроме того, на щитке приборов в указателе температуры, имеется сигнальная лампа, которая загорается красным светом, при повышении температуры охлаждающей жидкости до 104—109 °С.

Датчик 2 сигнализатора (ТМ104-Т) ввернут в верхний бачок радиатора. При загорании лампы красного света, в указателе температуры, следует немедленно остановить двигатель , выяснить и устранить причину его перегрева.

Термостат Газ 6 (рис .1.) с твердым наполнителем, одноклапанный ТС 108. Устанавливается в специальной полости на выходе охлаждающей жидкости из впускной трубы. Клапан термостата Газ начинает открываться при температуре 78—82 °С, а при температуре 93 — 95 °С он полностью открыт.

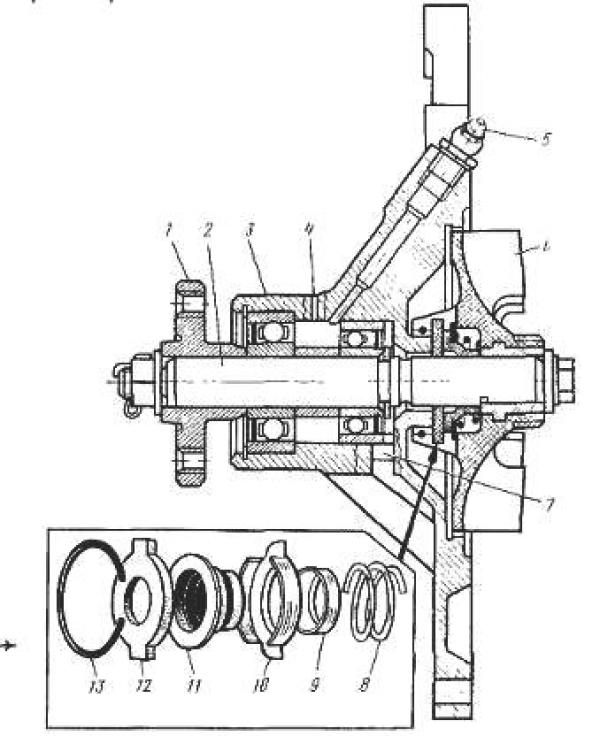

Водяной насос (помпа) Газ. (Рис.2.)

Водяной насос (помпа) Газ центробежного типа (рис.2). Валик 2 водяного насоса вращается в двух шариковых подшипниках, на концах имеет лыски. На один конец вала напрессовывается крыльчатка помпы Газ, а на другой — ступица. Крыльчатка закреплена болтом, ввернутым в резьбовое отверстие в торце вала. Ступица закреплена гайкой, навернутой на резьбовой конец вала.

Шариковые подшипники с находящейся между ними распорной втулкой, зажаты между ступицей шкива и упорным кольцом; имеют с наружных торцов войлочные сальники, вмонтированные в наружные обоймы подшипников, закрепленных в корпусе запорным кольцом.

Полость помпы Газ, в которой циркулирует охлаждающая жидкость, отделена от полости, в которой вмонтированы подшипники, резиновым самоподвижным сальником с уплотняющей шайбой из графитосвинцовой композиции.

В углубление крыльчатки помпы устанавливаются пружина 8, латунные обоймы 9 и 10, манжета 11, уплотняющая шайба 12 и запираются кольцом 13. Жидкость, просачивающаяся через сальник, стекает наружу через отверстие 7 в корпусе 3.

Через пресс-масленку 5, ввернутую в корпус водяного насоса (помпы) Газ, подшипники смазываются до тех пор, пока смазка не покажется в контрольном отверстии 4. Излишки смазки следует немедленно убрать во избежание попадания ее на ремни привода вентилятора и водяного насоса и ручьи шкива.

Замасленные ремни и ручьи необходимо протереть тряпкой, слегка смоченной в бензине. Для смазывания подшипников используется смазка Литол-24. В качестве дублирующей допускается использовать жировой смазочный материал.

Радиатор Газ, системы охлаждения (см. рис.1.) - трубчато-ленточный, медно-латунный, состоит из латунных (верхнего и нижнего) бачков, набора вертикальных латунных плоско-овальных трубок с располагаемыми между ними гофрированными медными лентами, пластин крепления радиатора, пробки радиатора и сливного краника.

К верхнему и нижнему бачкам радиатора Газ припаяны две стальные боковые стойки-пластины, с помощью которых радиатор и крепится, и они же придают радиатору необходимую жесткость, а также обеспечивают возможность крепления к нему кожуха вентилятора.

Радиатор Газ в нижней части крепится к специальным кронштейнам на раме посредством резиновых прокладок и в верхней части — двумя тягами. Пробка радиатора имеет два клапана: паровой, открывающийся при избыточном давлении 45 — 60 кПа, и воздушный, открывающийся при разрежении 1 — 10 кПа.

Вентилятор на грузовиках Газ 53 — шестилопастный, металлический, состоит из двух крестовин, между которыми вклепаны лопасти, крепится совместно со шкивом четырьмя болтами к ступице валика помпы. а на грузовиках Газ 3307 и модификации шестилопастной, пластмассовый, цельный, отлитый. Так же крепится совместно со шкивом четырьмя болтами к ступице валика помпы.

Вентилятор статически сбалансирован, приводится в движение от шкива коленчатого вала клиновым ремнем. Натяжение ремня осуществляется поворотом генератора, который приводится в движение этим же ремнем. Правильность натяжения ремня проверяют нажатием пружинным динамометром на него усилием 34 — 44 Н. При этом ремень вентилятора должен прогибаться на 10 — 15 мм.

Жалюзи — металлические, пластинчатые, управляются проволочной тягой с места водителя. Ручка тяги имеет несколько фиксируемых положений закрытия жалюзи для обеспечения необходимого температурного режима работы двигателя.

Верхний бачок радиатора Газ должен быть заполнен до заливной горловины. Понижение температуры приводит к снижению уровня жидкости, в связи с чем при отрицательных температурах возможно снижение ее уровня в радиаторе.

Однако даже при температурах ниже— 30°С уровень жидкости в радиаторе должен быть выше торцов охлаждающих трубок не менее чем на 50 мм. При прогреве двигателя с повышением температуры охлаждающей жидкости повышается ее уровень.

При отрицательных температурах допускается проводить, проверку уровня жидкости, на прогретом двигателе, для чего открывают пробку с радиатора Газ и убеждаются в наличии охлаждающей жидкости в верхнем бачке радиатора; устанавливают пробку на место, обращая внимание на ее установку; пробка должна плотно закрывать горловину радиатора для обеспечения герметичности системы охлаждения; прогреть двигатель до температуры выше 90 °С.

При ежедневном осмотре перед выездом проверяют натяжение ремней вентилятора. Ремень натянут правильно, если при нагрузке в 35 — 45 Н на середине участка между шкивами генератора и вентилятора прогиб будет в пределах 10 — 15 мм. Натяжение контролируют пружинным динамометром.

Через 4 года эксплуатации автомобилей Газ охлаждающую жидкость меняют, предварительно промыв систему охлаждения, для чего сливают охлаждающую жидкость, заполняют систему водой, пускают двигатель и прогревают его, затем, остановив, сливают воду, после охлаждения двигателя снова заполняют систему водой, повторяют промывку.

Жидкость из системы охлаждения Газ сливают при открытой пробке радиатора через три краника: с правой стороны блока цилиндров, на радиаторе и на шланге отопителя кабины.

В случае применения в системе охлаждения воды следует иметь в виду, что применение доброкачественной воды является одним из основных условий технически правильной эксплуатации двигателей, предупреждающей образование накипи и коррозии в системе охлаждения, что может привести к серьезным неполадкам, например к закупорке трубок радиатора.

Если уж так пришлось, залить воду в систему охлаждения двигателя, то лучше залить дождевую воду или растопленный снег. Так-как, содержание вредных для металла солей, в дождевой воде или растопленной снежной воде, минимальное количество. Применение воды с высокой жесткостью — артезианской или ключевой, а тем более морской — недопустимо.

Весной и осенью в случае применения воды, в систему охлаждения Газ, промывают. Примечание: Водяную рубашку двигателя и радиатор промывают отдельно. Промывку ведут в направлении, обратном циркуляции воды при работе системы. При промывке водяной рубашки двигателя необходимо снять термостат и вывернуть сливные краники. Радиатор снимают и промывают отдельно.

Неисправности помпы. Наиболее характерными неисправностями помпы Газ является течь воды через сальник крыльчатки в результате износа уплотняющей шайбы или манжеты сальника и изнашивание подшипника валика. Эти неисправности устраняются заменой изношенных деталей новыми.

Снимают водяной насос Газ с крышки распределительных шестерен. Зажав ступицу шкива в тисках, отвертывают болт крепления крыльчатки водяного насоса и снимают шайбы. Съемником спрессовывают крыльчатку с вала помпы.

Перед снятием крыльчатки, чтобы не повредить резьбу в валике водяного насоса, между торцом валика и болтом съемника необходимо поставить шайбу. Снимают запорное кольцо и вынимают уплотняющую шайбу, манжету сальника, обоймы манжеты и пружину сальника. Промывают и очищают детали водяного насоса.

Собирают крыльчатку с сальником, для чего в заднее углубление на крыльчатке укладывают последовательно пружину сальника, обоймы сальника, резиновую манжету, уплотняющую шайбу, и все эти детали закрепляют запорным кольцом. Если абсолютная величина изнашивания уплотняющей шайбы невелика, то ее можно установить вновь, повернув не изношенной стороной к корпусу водяного насоса.

Торец корпуса помпы Газ, по которому работает уплотняющая шайба, смазывают тонким слоем графитового смазочного материала перед напрессовкой крыльчатки на валик насоса. Это улучшает качество приработки рабочих поверхностей уплотняющей шайбы и торца корпуса помпы.

Напрессовывают крыльчатку на валик. Напрессовку производят до упора ступицы крыльчатки в торец лыски валика. На болт крепления крыльчатки надевают пружинную шайбу, плоскую шайбу и ввертывают болт в задний торец валика до упора; привертывают помпу к крышке распределительных шестерен, заменив его прокладку новой.

Если вдруг, Вы что то не нашли, или у Вас просто нет времени на поиски, то я рекомендую ознакомиться со статьями в категорий "Ремонт ГАЗ". Я уверен Вы найдете ответ на свой вопрос, а если же нет напишите в комментариях интересующий Вас вопрос я обязательно отвечу.

Читайте также: