Фольксваген поло как снять гбц

Если головка блока цилиндров разобрана, надо определиться, целесообразен ли ее ремонт. Для этого надо провести дефектовку головки. Особенно характерным признаком прожога прокладки головки блока цилиндров является, например, деформация ее поверхности. Также могут образоваться трещины между седлами клапанов или витками резьбы свеч зажигания. Как правило, головку блока заменять не следует, если размер трещин не превышает 0,5 мм или если трещина находится только в первом витке резьбы.

Для дефектовки пружин клапанов следует использовать рекомендуемый инструкцией прибор для испытания пружин. Если он отсутствует, то надо выполнить следующее:

- сравнить использованную пружину с новой. Для этого зажать обе пружины в тиски и медленно зажимать. Если обе пружины окажутся одинаково сжатыми, то это верный признак того, что они обладают примерно одинаковой упругостью;

- если окажется, что старая пружина при сжатии становится значительно короче, чем новая, это свидетельствует об усталости материала, поэтому пружины следует заменить в комплекте;

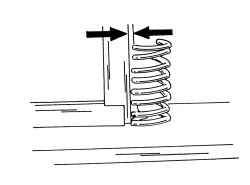

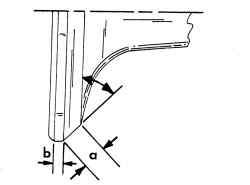

- установить пружины в ряд на гладкую поверхность (стекло) таким образом, чтобы замкнутый виток находился на нижней стороне. Поставить рядом с пружиной стальной угольник. Измерить зазор между пружиной и угольником на верхней стороне (рис. 36) — он не должен превышать 2,0 мм. В противном случае пружина деформирована и подлежит замене.

- очищать втулки клапанов, надо проходя по втулкам взад и вперед пропитанной в бензине ветошью. В тщательной очистке нуждаются также стержни клапанов, после чего смазанные клапаны устанавливаются поочередно в свои отверстия;

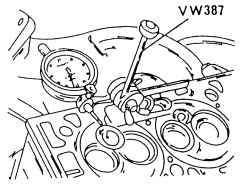

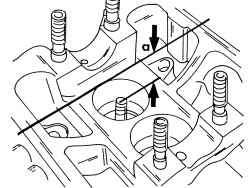

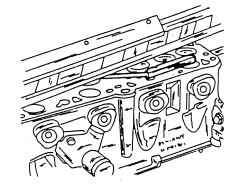

- установить на верхней стороне головки блока цилиндров стрелочный индикатор с соответствующим держателем (рис. 37) и выдавливать клапан из канала, пока конец стержня клапана не встанет заподлицо с направляющей клапана на другой стороне головки блока цилиндров;

- перемещать тарелку клапана на верхней стороне в разные стороны и считывать показания стрелочного индикатора. Если они составляют более 1,0 мм у впускных клапанов и 1,3 мм — у выпускных, то втулка клапана подлежит замене;

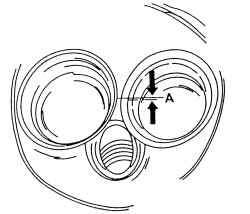

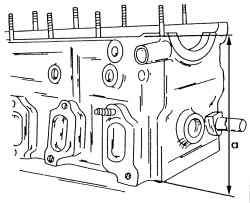

Допускаются дефекты, как указано выше, в виде мелких трещин между седлами клапанов (рис. 38) или между седлом клапана и первым витком в резьбовой части свечного отверстия при условии, что ширина трещин не превышает 0,5 мм. При дополнительной шлифовке головки блока цилиндров размер а, указанный на рис. 39, должен составлять не менее 135,6 мм;

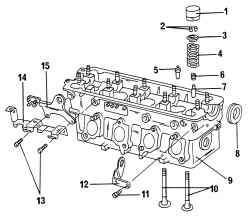

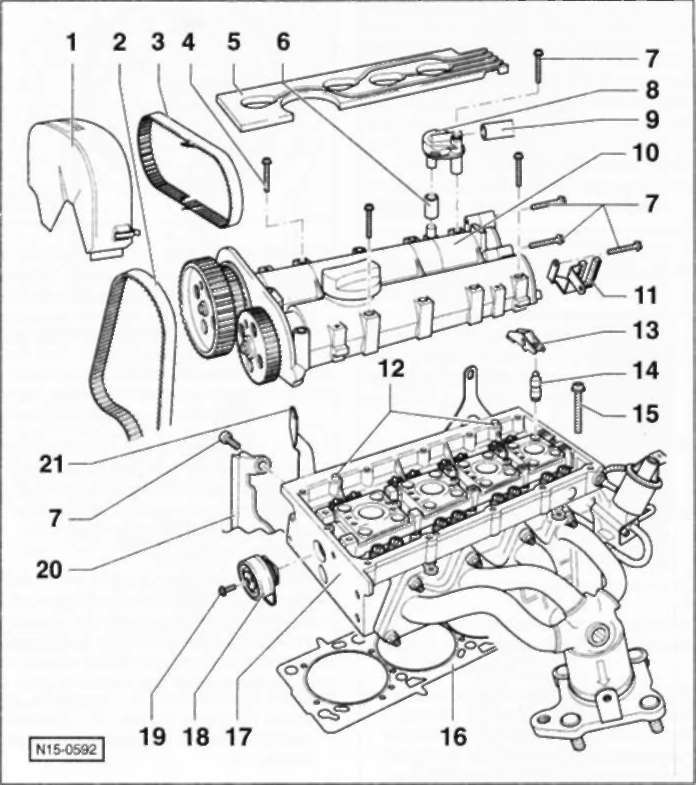

Рис. 35. Монтажная схема головки блока цилиндров без распределительного вала: 1 — полый цилиндрический толкатель; 2 — сухари; 3 — верхняя тарелка пружины клапана; 4 — пружина клапана; 5 — направляющая втулка клапана с буртиком (запасная часть); 6 — маслоотражательный колпачок клапана; 7 — установленная направляющая втулка клапана; 8 — уплотнительное кольцо распределительного вала; 9 — головка блока цилиндров; 10 — клапаны; 11 — болт, 20 Н·м; 12 — подъемная скоба двигателя; 13 — болты, 20 Н·м; 14 — направляющая для провода высокого напряжения; 15 — подъемная скоба двигателя

- перед выпрессовкой втулки клапана ее надо сначала проверить. Если у втулки 5 (см. рис. 35) есть выступ, то выпрессовка проводится со стороны камеры сгорания, если такого выступа нет, то ее выпрессовывают из головки со стороны распределительного вала. Старая втулка выпрессовывается соответствующей оправкой. В целях облегчения работы головку блока цилиндров можно нагреть до 100° С. К используемой для демонтажа оправке должен быть привернут палец, подходящий по диаметру для установки внутри втулки;

- смазать моторным маслом новые направляющие втулки клапанов и запрессовать их в холодную головку блока цилиндров со стороны распределительного вала. После этого давление прессовки больше не увеличивать, так как в противном случае это приведет к срезанию буртика;

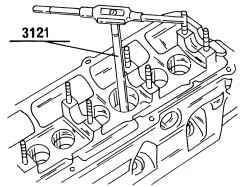

- после запрессовки направляющие втулки клапанов следует обработать специальной разверткой 3120 (рис. 40). В случае ее отсутствия можно использовать регулируемую развертку. Втулки впускных и выпускных клапанов развертывать до 7,0 мм. Требуемый рабочий зазор во втулках клапанов устанавливается автоматически.

Если подшипники распределительных валов изношены, то необходимо заменить головку блока цилиндров. В этом случае никаких работ на седлах клапанов новой головки проводить не нужно.

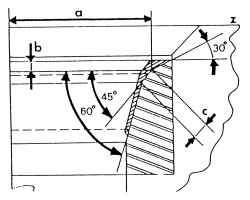

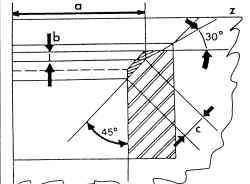

Следует проверить визуально седла всех клапанов на отсутствие износа или следов коррозии. Незначительный износ можно устранить угловой фрезой (45°). При этом углы зависят от модели двигателя. Для двигателя AEV (1,0 л) углы показаны на рис. 41 и 42.

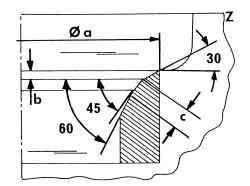

Рис. 41. Седло впускных клапанов на двигателях объемом 1,0 л: а = 30,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски; 60° — нижний угол фаски

Рис. 42. Седло выпускных клапанов на двигателях объемом 1,0 л: а = 27,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски

У остальных двигателей, включая двигатели, производство которых началось в 1996 г., углы впускных и выпускных клапанов одинаковые. Вид этих седел в разрезе представлен на рис. 43. Диаметр седла клапана а имеет различные значения в зависимости от модели двигателя. Если седла должны подвергаться дополнительной обработке, необходимо придерживаться таблицы размеров. Следует помнить о том, что выборка металла в головке блока цилиндров для седел не должна быть слишком глубокой.

Для определения размера дополнительной обработки седел клапанов необходимо провести следующие измерения:

Рис. 44. Замер глубины между концом стержня клапана и верхней кромкой головки блока цилиндров для определения величины дополнительной обработки седел клапанов

- измерить расстояние а (рис. 44) между верхней точкой клапана и верхней кромкой головки блока цилиндров;

- определить максимально допустимый размер дополнительного фрезерования по замеренному и минимально допустимому значениям; для впускных клапанов он составляет 35,8 мм, для выпускных клапанов — 36,1 мм. Данные размеры установлены для всех двигателей. Вычитая минимальное значение расстояния из замеренного, получаем максимально допустимый размер b (см. рис. 41–43).

- фрезеровать угол 30° у впускных клапанов или 45° у выпускных клапанов, а затем слегка обработать верхнюю кромку у впускных клапанов угловой фрезой 45° либо 60° — нижнюю кромку седла, чтобы уменьшить ширину седла до 2,0 мм. У выпускных клапанов угловой фрезой 30° обрабатывается только верхняя сторона седла клапана. Фрезерование заканчивается, как только размер седла соответствует указанной ширине.

- фрезеровать угол 45° у впускных и выпускных клапанов, а затем слегка обработать у седел обоих клапанов угловой фрезой 45° верхнюю кромку либо угловой фрезой 60° нижнюю кромку для уменьшения ширины седла и доведения ее до 2,0 мм.После фрезерования необходимо проверить и (или) выполнить следующее:

- если в результате измерения (см. рис. 44) установлено, что данный размер у впускного клапана составляет 36,5 мм (в сравнении с минимальным расстоянием 35,8 мм), это означает, что еще есть запас по глубине, равный 0,7 мм, чтобы восстановить работоспособность соответствующего седла клапана;

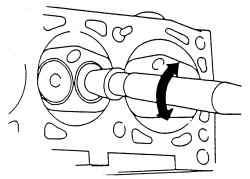

- притереть прошедшие дополнительную обработку седла клапанов. С этой целью поверхность седла клапана смазать небольшим количеством притирочной пасты и установить клапан в соответствующее седло. Установить на клапане присоску и поворачивать его то в одну, то в другую сторону (рис. 45);

- тщательно очистить после притирки все детали от загрязнений и притирочной пасты. Проверить седла клапана по тарелке и кольцу. На обеих деталях должно быть видно сплошное матовое кольцо, которое указывает ширину седла клапана;

- нанести карандашом по окружности седла несколько штрихов на расстоянии 1 мм друг от друга. После этого опустить клапан осторожно на седло и повернуть его на 90°, выполнять это следует при нажатии на клапан;

- снова вынуть клапан и проверить, не остались ли нанесенные карандашом штрихи. Если ширина седла клапана находится в пределах указанных значений, то головку можно снова устанавливать. В противном случае дополнительно обработать седла клапанов либо (худший вариант) заменить головку.

Мелкие повреждения поверхности тарелок клапанов можно устранить притиркой клапанов для их установки в посадочные гнезда в головке блока цилиндров, как описано выше. Дополнительное шлифование клапанов на станке запрещается.

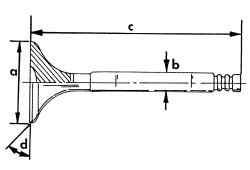

Рис. 46. Размеры клапанов (неодинаковы для различных моделей двигателей): а — диаметр тарелки клапана; b — диаметр стержня клапана; с — длина клапана; d — угол фаски седла клапана (45°)

Снять размеры клапанов в соответствии с рис. 46 и заменить все клапаны, не соответствующие этим размерам. Необходимо учитывать различия между впускными и выпускными клапанами. Ширина седла клапана а (рис. 47) и толщина кромки клапана b должны соответствовать указанным значениям. Ни на одном из клапанов размер не должен быть менее 0,5 мм.

Если концы стержней клапанов изношены, то поверхность стержня можно прошлифовать на станке, сняв слой металла не более чем на 0,50 мм.

Следует тщательно очистить привалочные поверхности головки блока цилиндров и блока цилиндров и проверить поверхность головки блока на деформацию. Установить для этого на ней измерительную линейку, как показано на рис. 48, и определить с помощью измерительного щупа зазор в продольном, поперечном и диагональном направлениях между блоком цилиндров и головкой блока. Если в зазор проходит пластинчатый калибр толщиной более 0,10 мм, то головку надо прошлифовать. Если зазор в каком-то месте более значительный, то головка подлежит замене.

Плоское шлифование головки можно проводить до тех пор, пока выдерживается ее минимальная высота, равная 135,60 мм. Высота замеряется линейкой, как показано на рис. 39. Если высота головки блока цилиндров меньше этого значения, головку необходимо заменить.

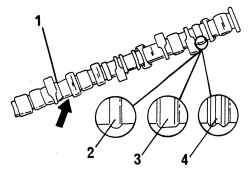

Распределительный вал каждого типа двигателя имеет соответствующее обозначение. При замене распределительного вала обязательно надо учитывать тип двигателя.

Для идентификации распределительного вала между кулачком впускного клапана и кулачком выпускного клапана первого цилиндра в месте, указанном стрелкой на рис. 49, выбито обозначение. Кроме того, соответствующем образом выполнен маркировочный поясок, который может иметь одну из указанных на рисунке форм 1–4.

В месте, указанном стрелкой, выбито условное обозначение 030 AS или 030 AN. Поясок имеет вид, соответствующий 1 и 2 или 1 и 4.

В месте, указанном стрелкой, выбито условное обозначение 032 N или 032 Р. Поясок имеет вид, соответствующий 1 или 1 и 3.

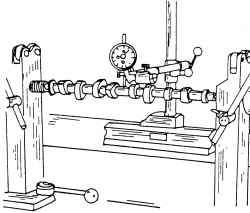

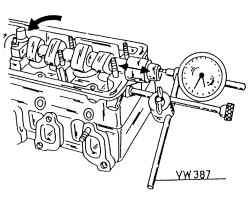

Установить распределительный вал с обеими шейками концевых подшипников в призмы, зажать в центрах токарного станка, как показано на рис. 50, и установить стрелочный индикатор на шейке среднего подшипника. Медленно вращать распределительный вал и считывать показания индикатора. Если показание превышает 0,01 мм, то вал деформирован и его следует заменить.

Для проверки зазора при работе подшипников распределительного вала необходимо использовать полоски из полимерного материала Plastigage. Проверку проводить без толкателей. Контроль проводится следующим образом:

- тщательно очистить отверстия подшипников в головке блока цилиндров и крышках подшипников и вставить в них вал. Несколько раз провернуть его;

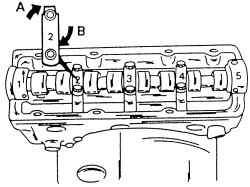

Рис. 32. Распределительный вал в положении установки (подшипники пронумерованы): А — широкий выступ; В — номера крышек

- положить небольшую полоску полимерного материала Plastigage в поперечном направлении на верхнюю сторону каждой шейки подшипников и установить крышки подшипников в соответствии с их нумерацией и расположением (см. рис. 32);

- равномерно затянуть гайки крышек, начиная от центра, до момента, равного 6 Н·м (использовать для этого динамометрический гаечный ключ с мелкими делениями шкалы), и после достижения предельного значения затянуть каждую гайку еще на одну 1/4 оборота (90°). После этого вал больше не проворачивать;

- снова поочередно отсоединить крышки и с помощью находящегося в комплекте Plastigage калибра измерить ширину расплющенной полоски. Если установлено, что ширина превышает 0,10 мм, то это означает, что достигнуто предельное значение износа подшипника, и вал (в большинстве случаев и головку блока цилиндров) надо замененить. Для измерения осевого люфта распределительного вала установить его в головке блока цилиндров (без толкателей) и закрепить с помощью крышки центрального подшипника. Поставить головку блока цилиндров на гладкую поверхность. Установить на торце распределительного вала стрелочный индикатор (рис. 51) и перемещать вал то в одну, то другую сторону. Люфт не должен превышать 0,15 мм. В противном случае поверхность крышки подшипника изношена.

Рис. 51. Проверка осевого люфта распределительного вала. Устанавливать вал только вместе с крышкой центрального подшипника (стрелка)

Перед тем, как заменить прокладку головки блока, на машине наблюдались неполадки с системой охлаждения – давление в системе с охлаждающей жидкостью поднялось, а шланг, который проходит на печку от двигателя, порвался. А это уже свидетельствует о том, что либо головка полетела, либо прокладка головки блока течёт. После того, как выкрутили все свечи, оказалось, что у четвёртой свечи был красный нагар (антифриз был красный), а охлаждающая жидкость находится и в цилиндре.

Для замены необходимо:

1) Прокладка головки блока - $8.9

2) Прокладка под клапанную крышку (берите лучше пробковую) - $2

3) Болты головки блока 10штХ$1.6=$16 – в городе нужных найдено не было, а потому пришлось заказывать.

4) Герметик силиконовый (ABRO) - $1.9

5) Герметик для глушителя (ABRO) - $2.5

6) Динамометрический ключ

7) Насадка (ключ для болтов ГБ - там внутренняя звездочка где-то 10 граней, точно не помню) - $1.6

8) Для промывки желательно взять 5 литров бензина -$1.6

9) Промывка ТНК + масло (TEXACO Havoline SAE 5W-30) + масляный фильтр = все вместе $25.5

1. Резиновую трубку, которая находится внизу и идёт от бачка расширителя на металлический тройник, отсоединяем.

2. Теперь отсоединяем шланг печки (он находится ближе к пассажиру) и сливаем охлаждающую жидкость, насколько это возможно.

3. Теперь от головки блока нужно отсоединить генератор, после чего ремень генератора ослабляем, с головки сдёргиваем два пластмассовых патрубка, трубки забора воздуха и все провода, которые идут к головке.

4. Теперь четыре болта, которые удерживают моновпрыск, нужно открутить и отвести его в сторону. Можете не отсоединять резиновые шланги.

5. Пластиковый кожух ГРМ нужно снять, а на коленвале нужно выставить метки (делаем зазубрину ближе к двигателю), также выставляем метку на звездочке распредвала (там делаем метку типа У). Теперь поступаем следующим образом: приподнимаем переднее колеса при помощи домкрата, включаем третью передачу и крутим до тех пор, пока метки не совпадут. На ремне и звёздочке делаем пометки краской, которые обозначают их взаимное положение.

6. Теперь ремень ГРМ нужно снять, но ролик натяжителя при этом ослаблять не нужно, сам ремень стягиваем при помощи проволочки, чтобы он не соскочил с нижней шестерёнки. Теперь 2 пластинки, которые соединяют приёмную часть глушителя и коллектор, нужно сдёрнуть. Можно их снимать при помощи монтировки. Но предупрежу сразу – ставить их будет сложнее, чем снимать.

7. Теперь нужно снять крышку клапана и посмотреть, что под ней творится (отверстие отсоса картерных газов может быть полностью забито, и не удивляйтесь, если увидите там также белую суспензию), теперь болты ГБ нужно открутить (открутить их достаточно легко), теперь саму головку болта снимаем. Вполне возможно, что после всех этих операций вы увидите прокладку и поймёте, что она не была и вовсе затянута, а потому и с двигателя соскочила весьма просто.

8. Теперь всё промываем бензином и начинаем всё собирать обратно. Прокладку ГБ ставим на место (только не вздумайте перед этим её герметикам мазать), новые болты закручиваем вручную, а затем докручиваем при помощи динамометрического ключа, как это описано в мануале. Для этого делаем три приёма: 1-й прием: моментом 4 кгс.м., 2-й прием: моментом 6 кгс.м., 3-й прием: довернуть на 180 градусов без остановки. Можно последний приём разделить на два - два приема по 90 градусов.

Кстати, хочу отметить по поводу болтов: если вы посмотрите на новые болты, ты никакой визуальной разницы со старыми не обнаружите. Но раз уж сказано менять, то лучше действительно поменять.

9. Теперь ремень ГРМ нужно поставить на место. Делаем это неторопливо, медленно одевая его на звёздочку (не зря ведь мы не ослабляли ролик натяжителя и пометили ремень). Переднее колесо по ходу движения прокручиваем до тех пор, пока не появятся метки, которые необходимы нам для того, чтобы натянуть ремень. Проверяем верность установки меток и качество натяжения ремня.

10. Теперь наступает ещё один не весьма приятный момент – скобы глушителя нужно поставить на место. Во-первых, из приёмной трубки глушителя нужно вытащить коническое кольцо, ставим его назад, предварительно смазав герметикам для глушителя. Теперь берём небольшой отрезок жёсткой проволоки и продеваем в то отверстие, которое есть в скобе. Теперь верхнюю часть скобы нужно завести за выступ, который имеется на коллекторе, а второй человек в это время не только при помощи монтировки, но и при помощи собственного тела тянет эту скобу вниз. Первый человек одной рукой к коллектору поднимает приёмную трубу глушителя, а в нижний паз загоняет её при помощи отвёртки. Вполне возможно, что для подобной операции есть и специальный съёмник, но и без него обойтись вполне возможно.

11. Теперь можно поставить моновпрыск и прокладку клапанной крышки. Кстати, не забудьте нанести немного герметика на резиновые детали прокладки там, где она с пробкой соприкасается.

12. Теперь всё, что осталось, ставим на место, заливаем тосол, всё промываем маслом и наслаждаемся! На всю работу со всеми возможными паузами уходит порядка 8 часов.

Удалить остатки старого герметика. Перед установкой нанести герме-тик VW-D188003А1, см. ниже рисунок N15-0075. При установке осторожно движением вертикально сверху вниз посадить на шпильки и направляющие штифты.

12 — направляющие штифты

13 — нажимной рычаг с роликом

Проверить подшипник ролика на легкость хода. Рабочую поверхность смазать. При монтаже закрепить на компенсационном опорном элементе с помощью стопорной скобы.

14 — опорный элемент

При установке местами не менять. С гидравлическим компенсатором зазора в приводе клапана. Рабочую поверхность смазать.

15 — болт крепления головки цилиндров

Болт всегда заменять на новый.

Болты головки цилиндров затянуть в три приема. В каждом приеме затягивать болты в последовательности от 1 до 10.

Прием 1: 30 Нм

Прием 2: довернуть в направлении затяжки на 90° (1/4 оборота)

Прием 3: довернуть в направлении затяжки на 90° (1/4 оборота).

16 — уплотнительная прокладка головки цилиндров

Всегда заменять на новую. После замены сменить всю охлаждающую жидкость.

17 — головка цилиндров

18 — натяжной ролик соединительного зубчатого ремня

20 — нижний кожух зубчатого ремня

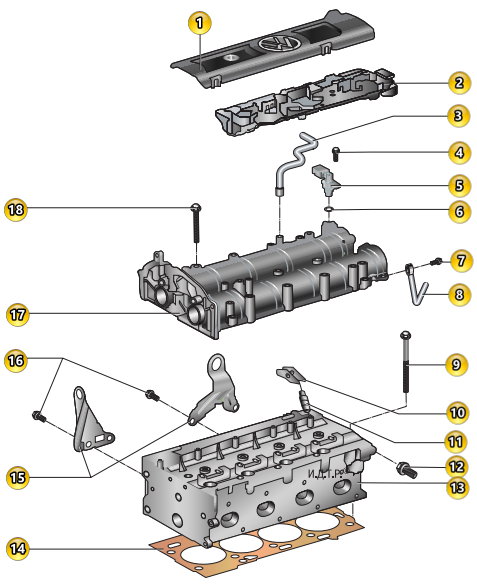

Уплотнительная поверхность картера распределительных валов

• Нанести герметик тонким слоем и равномерно на чистую уплотнительную поверхность картера распределительных валов (выделена серым цветом]. Внимание: При нанесении герметика толстым слоем он попадает в масляные каналы, в результате чего двигатель получает повреждения.

Замена прокладки ГБЦ двигателя CFN в стоимость включены следующие детали:

Замена прокладки ГБЦ двигателя CFN в стоимость включены следующие работы со скидкой 10% :

Подробнее о ремонте и обслуживании Volkswagen POLO седан в нашем автосервисе в г. Москве

Замена прокладки ГБЦ двигателя CFN VW Polo 1,6 (с 2010 по 2015)

автомобиль: Volkswagen Polo седан

двигатель: 1,6 105 л.с. CFNA, 1,6 85 л.с. CFNB

выпуск: с 2010 г.в. по 2015 г.в.

Прокладка головки блока цилиндров в двигателе автомобиля Volkswagen Polo седан служит для уплотнения соединения блока цилиндров и ГБЦ. Эту деталь можно использовать только один раз, то есть при любом ремонте двигателя Поло седан ее необходимо заменить на новую. Также замена прокладки ГБЦ Поло седан выполняется при ее износе, когда она перестает выполнять свои функции.

Вот основные признаки износа прокладки ГБЦ VW Polo седан:

- на месте соединения заметно подтекание моторного масла или охлаждающей жидкости;

- на маслоизмерительном щупе при проверке видна жидкость белесого цвета;

- из выхлопной трубы идет белый дым;

- в расширительном бачке на поверхности антифриза видны масляные пятна;

- в антифризе заметны пузырьки выхлопных газов.

При обнаружении данных признаков стоит обратиться в специализированный сервис для диагностики и возможной замены прокладки ГБЦ Поло седан.

В стоимость услуги по замене прокладки головки блока цилиндров двигателя CFN мы включили следующие детали и расходные материалы:

- прокладка ГБЦ для VW Polo седан, изготовлено компанией VAG (Германия);

- прокладка крышки изменения фаз для VW Polo седан, изготовлено компанией VAG (Германия);

- манжетное уплотнение коленвала для VW Polo седан, изготовлено компанией VAG (Германия);

- фильтр масляный для VW Polo седан, изготовлено компанией VAG (Германия);

- болт 12-гранный шкива коленвала, изготовлено компанией VAG (Германия);

- винт с цилиндрической головкой с внутренним многогранником (10 шт.), изготовлено компанией VAG (Германия);

- масло моторное синтетическое;

- антифриз долговременный Meguin GTM G12+ (5,8 литра), изготовлено в Германии.

Всем привет! Давно не писал. Своей заниматься некогда, а тут подвернулся случай написать про ремонт.

Итак приехал ко мне пациент — полик российской сборки 2012 года. Периодически кипит. Проверяю включение вентилятора — "абонент временно не доступен". На российской версии поло вместо модуля управления вентилятором стоит обычное термореле))) меняем — вуаля, все работает, спокойно отпускаем машину.

Приблизительно недели через 2-3 начинаются холода, машина возвращается, кипит, печка холодная. Проверяем помпу — рабочая, хоть с завода и идет "Г" с пластиковой крыльчаткой, но работает, а печка завоздушивается. Надеваем на расширительный бачок "резиновое изделие №2" и наблюдаем следствие пробитой прокладки ГБЦ. Презерватив надулся и улетел в неизвестном направлении. Решено: вскрываем мотор.

В первый день разбираем — все подозрения оправдываются пробой прокладки в первый цилиндр, поршень уже начинал становиться чистым от попадания антифриза, пробой между 1-м и 2-м, а также между 3-м и 4-м.

Отправляем ГБЦ на шлифовку:

— Когда готова будет?

— Скорее всего завтра начнем, к обеду заберете.

— Хорошо, ждем.

На следующий день звонок:

— Снимать надо 2 десятки, снимаем?

— Что ж делать, снимайте!

В итоге для выравнивания плоскости было снято 0,18 мм. Офигеть — новая почти машина, пробег меньше сотни. Хотя перегрев — он и есть перегрев. ГБЦ винтом.

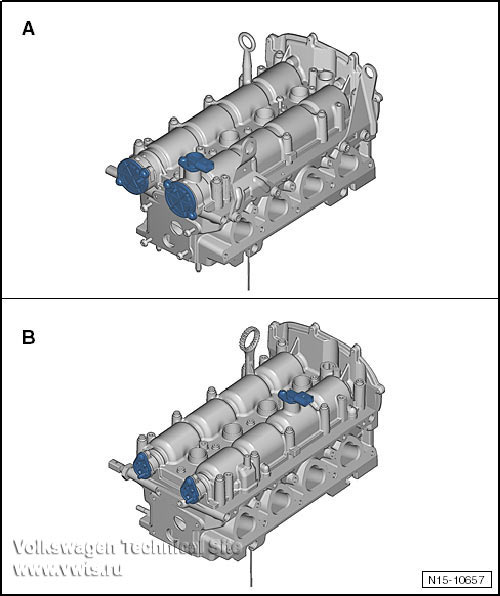

Начинаем собирать. Мотор CFNA 1,6 цепной. Лезу в загашник за приспособой для валов — ступор, не та совсем.

На моторах калужской сборки (вариант В) изменили клапанную крышку с валами.

Открываю Эльзу — точняк полная фигня. Начинаются звонки по знакомым:

1.

— Есть?

— Конечно, приезжай.

Не то.

2.

— Есть такие, которые не те?

— Есть для 1.2, вроде такие

Опять не то

3.

— Делал такие моторы?

— Делал.

— Есть?

— Нет.

— Где брал?

— У официалов.

С официалами не дружу и не хочется.

4.

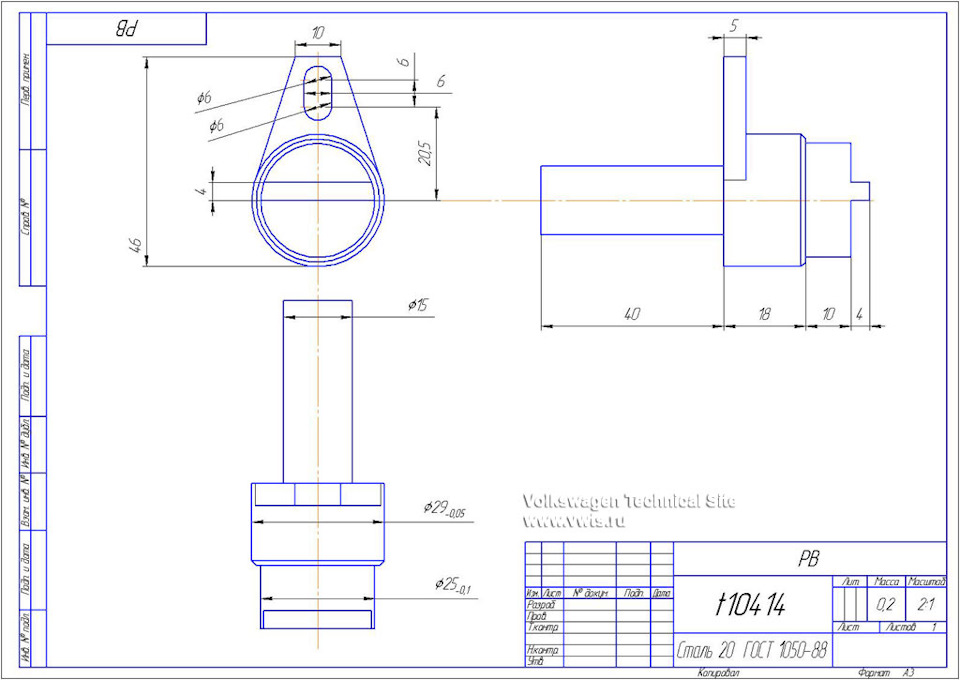

— А может к токарю? чертеж-то есть

Токарь отказался… а мотор надо собирать…

Ясно. Ищем где купить. Итак необходимые фиксаторы T10414. Естественно сам ВАГ их не изготавливает, начинаем поиск по производителям: Licota не делает, JTC — пожалуйста JTC-4216. В городе нет, в Москве — под заказ от 9 дней, но вероятность поставки почти нулевая. Видимо сняли с производства (для вполне новой машины-то). Что ж за бред-то… Оказывается есть еще "Мастак" российский производитель. Каталожный номер 103-21113.

В Москве есть. уже едут

Итак для установки цепи на этом моторе нам потребуется 2 фиксатора T10414 и часть набора от Ликоты

А именно переходник для микрометра — для выставления колена в ВМТ (по Эльзе отклонения для Колена +-0.01 мм) и стрелочный микрометр. Фиксации коленвала в ВМТ на этом моторе не предусмотрено.

Читайте также: