Зазор при расточке блока ваз

Двигатель ВАЗ-21214 Евро 3 на автомобиле Лада 4х4 бензиновый, четырехтактный, четырехцилиндровый, восьмиклапанный, рядный. С верхним расположением распределительного вала. Порядок работы цилиндров: 1—3—4—2. Отсчет от шкива привода вспомогательных агрегатов.

Двигатель ВАЗ-21214 Евро 3 на Лада 4х4, блок цилиндров, головка блока, коленчатый вал, привод клапанов, устройство, ремонтные размеры и зазоры деталей.

Тип системы питания двигателя ВАЗ-21214 Евро 3 — распределенный впрыск топлива. Управление двигателем осуществляет контроллер BOSCH МЕ17.9.7 (нормы токсичности Евро 3). В системе выпуска отработавших газов установлен каталитический нейтрализатор.

Справа на двигателе ВАЗ-21214 Евро 3 (по направлению движения автомобиля) расположены:

— Ресивер с дроссельным узлом.

— Впускная труба и выпускной коллектор.

— Топливная рампа с форсунками.

— Датчики детонации и температуры охлаждающей жидкости системы управления двигателем.

— Термостат.

— Генератор.

— Насос охлаждающей жидкости.

— Стартер (закреплен на картере сцепления).

Слева на двигателе ВАЗ-21214 Евро 3 расположены:

— Насос гидроусилителя рулевого управления.

— Свечи зажигания и провода высокого напряжения.

— Катушка зажигания.

— Измерительный щуп уровня масла.

— Масляный фильтр.

— Датчики указателя температуры охлаждающей жидкости (в комбинации приборов) и недостаточного давления масла.

Спереди — приводы вспомогательных агрегатов и насоса гидроусилителя руля (клиновыми ремнями), датчик положения коленчатого вала и датчик фаз. Двигатель ВАЗ-21214 Евро 3 с коробкой передач и сцеплением образуют силовой агрегат, закрепленный на трех эластичных резинометаллических опорах. Воздушный фильтр с датчиком массового расхода воздуха закреплен в моторном отсеке справа от двигателя.

Блок цилиндров двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Блок цилиндров двигателя ВАЗ-21214 Евро 3 отлит из специального низколегированного чугуна. Цилиндры расточены непосредственно в блоке.

— Номинальный диаметр цилиндра — 82,00 мм.

— Допуск на обработку +0,05 мм.

— Расчетный минимальный зазор между поршнем и цилиндром (для новых деталей) должен быть равен 0,025—0,045 мм.

Он определяется как разность размеров минимального диаметра цилиндра и максимального диаметра поршня и обеспечивается установкой в цилиндр поршня того же класса, что и цилиндр. Для этого цилиндры и поршни в зависимости от размеров, полученных при механической обработке, разбивают на пять классов через 0,01 мм.

Класс цилиндра в соответствии с его диаметром маркируется латинскими буквами на нижней плоскости блока цилиндров:

А — 82,00-82,01 мм.

В — 82,01-82,02 мм.

С — 82,02-82,03 мм.

D — 82,03-82,04 мм.

Е — 82,04-82,05 мм.

При ремонте диаметр цилиндра может быть увеличен расточкой на 0,4 или 0,8 мм под поршни увеличенного размера. Максимально допустимый износ цилиндра 0,15 мм на диаметр. В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами.

Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках. Поэтому крышки не взаимозаменяемы и для отличия маркированы рисками на наружной поверхности. На торцевых поверхностях задней опоры имеются гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала.

Спереди устанавливается сталеалюминиевое полукольцо (белого цвета), а сзади — металлокерамическое (желтое). При этом пазы на них должны быть обращены к коленчатому валу. Полукольца поставляются номинального и увеличенного по толщине на 0,127 мм размеров. Если осевой зазор (люфт) коленчатого вала выходит за пределы 0,06—0,26 мм, то необходимо заменить одно или оба полукольца. Максимально допустимый осевой зазор коленчатого вала в эксплуатации — 0,35 мм.

Вкладыши коренных и шатунных подшипников коленчатого вала — тонкостенные сталеалюминиевые. Верхние вкладыши коренных подшипников первой, второй, четвертой и пятой опор с проточкой на внутренней поверхности, а верхний вкладыш третьей опоры и нижние вкладыши, устанавливаемые в крышки, без проточки.

Ремонтные вкладыши коренных и шатунных подшипников выпускаются под шейки коленчатого вала, уменьшенные по диаметру на:

— 0,25 мм

— 0,5 мм

— 0,75 мм

— 1,00 мм.

Номинальный расчетный диаметральный зазор между шейками коленчатого вала и вкладышами подшипников должен составлять:

— Для коренных подшипников — 0,026-0,073 мм (максимально допустимый зазор — 0,15 мм).

— Для шатунных подшипников — 0,02—0,07 мм (максимально допустимый зазор — 0,1 мм).

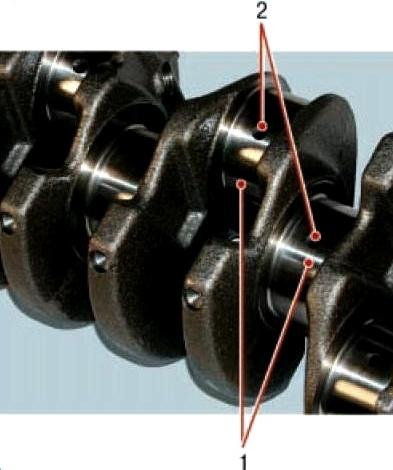

Коленчатый вал двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Коленчатый вал — из высокопрочного чугуна. Имеет пять коренных и четыре шатунные шейки. Вал снабжен восемью противовесами, отлитыми за одно целое с валом (полнопротивовесный). Для подачи масла от коренных шеек к шатунным в нем просверлены каналы, закрытые запрессованными и зачеканенными заглушками.

Эти каналы служат также для очистки масла. Под действием центробежной силы твердые частицы и смолы, прошедшие через фильтр, отбрасываются к заглушкам. Поэтому при ремонте вала и балансировке необходимо очищать каналы от скопившихся отложений. Заглушки повторно использовать нельзя — их заменяют новыми.

На переднем конце (носке) коленчатого вала установлены:

— Звездочка на сегментной шпонке, приводящая газораспределительный механизм (ГРМ).

— Шкив привода вспомогательных агрегатов (генератора и насоса охлаждающей жидкости). Он также является демпфером крутильных колебаний коленчатого вала.

К шкиву привода вспомогательных агрегатов гайкой коленчатого вала присоединен шкив насоса гидроусилителя руля. На шкиве привода вспомогательных агрегатов выполнен зубчатый венец для считывания информации датчиком положения коленчатого вала. Венец имеет 58 зубьев. Окружность венца разбита на 60 зубьев, но два отсутствуют, образуя впадину. Это необходимо для получения импульса синхронизации при каждом обороте коленчатого вала.

По наружной цилиндрической поверхности шкива работает передний сальник коленчатого вала, установленный в крышке привода ГРМ, отлитой из алюминиевого сплава. Крышка привода ГРМ имеет прилив с отверстием под датчик положения коленчатого вала. Задний сальник запрессован в отлитый из алюминиевого сплава держатель, который крепится к заднему торцу блока цилиндров. Сальник работает по поверхности фланца коленчатого вала.

В задний торец коленчатого вала запрессован передний подшипник первичного вала коробки передач. К фланцу коленчатого вала шестью болтами через общую шайбу крепится маховик. Он отлит из чугуна и имеет напрессованный стальной зубчатый венец для пуска двигателя стартером. Маховик устанавливают так, чтобы конусообразная лунка около его венца находилась напротив шатунной шейки 4-го цилиндра. Это необходимо для определения ВМТ после сборки двигателя.

Шатуны двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Шатуны — стальные, двутаврового сечения, обрабатываются вместе с крышками. Чтобы при сборке не перепутать крышки, на них, как и на шатунах, клеймится номер цилиндра. Он должен находиться по одну сторону шатуна и крышки. В отверстия нижней головки шатуна запрессованы специальные болты. При разборке их нельзя выбивать из головки.

В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру ее отверстия под поршневой палец шатуны подразделяются на три класса с шагом 0,004 мм (так же, как и поршни). Номер класса клеймится на верхней головке шатуна.

Шатуны также подразделяются на 9 классов по массе, которые маркируются краской разных цветов на стержнях шатунов. Все шатуны двигателя должны быть одного класса по массе, то есть помечены краской одного цвета.

Поршневой палец.

Поршневой палец — стальной, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня и в головке шатуна), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в проточках бобышек поршня.

По наружному диаметру различают три класса пальцев (через 0,004 мм), которые маркируются краской:

Поршень двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Поршень — литой из алюминиевого сплава. Юбка поршня имеет сложную форму. В продольном сечении она бочкообразная, а в поперечном — овальная. В верхней части поршня проточены три канавки под поршневые кольца. Канавка маслосъемного кольца имеет сверления для подвода масла, собранного кольцом со стенок цилиндра, к поршневому пальцу.

Отверстие под поршневой палец смещено на 1,2 мм от диаметральной плоскости поршня. Поэтому при установке поршня необходимо ориентироваться по выбитой стрелке на его днище. Она должна быть направлена в сторону шкива коленчатого вала.

По наружному диаметру (номинальный размер) поршни двигателя ВАЗ-21214 Евро 3 разбивают на 5 классов:

А — 81,965-81,975 мм.

В — 81,975-81,985 мм.

С — 81,985-81,995 мм.

D — 81,995-82,005 мм.

Е — 82,005-82,015 мм.

Класс поршня клеймится буквой на его днище. На днище поршней ремонтных размеров выбивается треугольник (увеличение диаметра на 0,4 мм) или квадрат (увеличение диаметра на 0,8 мм). В запасные части поставляют поршни трех классов — А, С и Е (номинального и ремонтных размеров), что вполне достаточно для подбора поршня к цилиндру.

По диаметру отверстия под поршневой палец поршни двигателя ВАЗ-21214 Евро 3 подразделяются на 3 класса:

1 — 21,982-21,986 мм.

2 — 21,986-21,990 мм.

3 — 21,990-21,994 мм.

Номер класса также выбивается на днище поршня. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца. Поршни двигателя ВАЗ-21214 Евро 3 выпускаются одного класса по массе, поэтому отдельно подбирать их не требуется.

Поршневые кольца.

Поршневые кольца чугунные, расположены в канавках поршня. Два верхних кольца — компрессионные. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо — скребкового типа. Они препятствуют прорыву газов в картер двигателя и отводят тепло от поршня к цилиндру. Нижнее поршневое кольцо — маслосъемное.

Номинальный зазор по высоте между поршневыми кольцами и канавками в поршне (измеряется набором щупов) должен составлять:

— Для верхнего компрессионного кольца — 0,04—0,07 мм.

— Для нижнего — 0,03—0,06 мм.

— Маслосъемного — 0,02—0,05 мм.

— Предельно допустимые зазоры при износе — 0,15 мм.

— Зазор в замке для всех поршневых колец должен составлять 0,25—0,45 мм.

Зазор измеряют набором щупов, вставив кольцо в специальный калибр или в цилиндр двигателя и выровняв его днищем поршня.

Головка блока цилиндров двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Головка блока цилиндров двигателя ВАЗ-21214 Евро 3 — из алюминиевого сплава, общая для всех четырех цилиндров. Она центрируется на блоке цилиндров двумя втулками и крепится одиннадцатью болтами. Если длина стержня болта превышает 117 мм, то его следует заменить новым. Между блоком и головкой устанавливается безусадочная металлоармированная прокладка. Повторное использование прокладки не допускается.

В верхней части головки блока цилиндров на девяти шпильках закреплен алюминиевый корпус подшипников распределительного вала. Он центрируется на двух втулках, надетых на крайние шпильки. Зазор между шейками распределительного вала и опорами корпуса не должен превышать 0,2 мм.

Распределительный вал двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Распределительный вал двигателя ВАЗ-21214 Евро 3 — литой чугунный, с отбеленными кулачками, пятиопорный. Приводится во вращение однорядной роликовой цепью от звездочки коленчатого вала. Осевое перемещение ограничено упорным фланцем, входящим в проточку передней опорной шейки вала.

Для правильной установки фаз газораспределения на звездочках имеются метки. При этом метка на звездочке коленчатого вала должна совпасть с выступом на блоке цилиндров, а метка на звездочке распределительного вала совместиться с выступом на корпусе подшипников.

Звездочка распределительного вала устанавливается на вал только в одном положении и затягивается болтом с опорной и фиксирующей шайбами. Усик последней входит в отверстие в звездочке, а боковая часть отгибается на грань головки болта. К звездочке приклепан металлический элемент — задатчик датчика фаз.

Клапана и привод клапанов двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Седла и направляющие втулки клапанов двигателя ВАЗ-21214 Евро 3 — чугунные, запрессованы в головку блока цилиндров. В запасные части поставляются ремонтные втулки с увеличенным на 0,2 мм наружным диаметром. Отверстия во втулках окончательно обрабатываются разверткой после запрессовки.

Диаметр отверстия втулок:

— Впускных клапанов — 8,022—8,040 мм.

— Выпускных клапанов — 8,029—8,047 мм.

На внутренней поверхности втулки нарезаны канавки для смазки. У втулки впускного клапана — на всю длину, у выпускного — до половины длины отверстия. Сверху на втулки надеты металлорезиновые маслоотражательные колпачки (сальники клапанов) с браслетной стальной пружиной.

Зазоры между новыми направляющими втулками и стержнями клапанов должны находиться в пределах:

— 0,022—0,055 мм для впускных клапанов.

— 0,029—0,062 мм для выпускных клапанов.

— Предельный зазор при износе в процессе эксплуатации составляет 0,3 мм).

Клапаны двигателя ВАЗ-21214 Евро 3 — стальные. Выпускные — с головками из жаропрочной стали, с наплавленными фасками. Клапаны расположены в ряд, наклонно к плоскости, проходящей через оси цилиндров. Диаметр тарелки впускного клапана (37 мм) больше, чем выпускного (31,5 мм). Клапаны приводятся от кулачков распределительного вала через рычаги (рокеры).

Зазоры в приводе клапанов не регулируются. Одним концом рычаг опирается на сферическую головку гидроопоры (гидрокомпенсатора зазора), а другим — воздействует на торец стержня клапана. На двигателе двигателя ВАЗ-21214 Евро 3 установлены гидроопоры фирмы INA, которые по конструкции отличаются от гидроопор, применявшихся ранее.

Элементы гидроопор рычагов клапанов.

В головку блока цилиндров сначала вворачивают стальную втулку (корпус), а уже в нее на скользящей посадке вставляют опору. При таком способе сборки исключается возможность деформации прецезионной пары гидроопоры.

Для подвода моторного масла под давлением к гидроопорам между корпусами гидроопор и головкой блока цилиндров установлены четыре алюминиевые проставки. Одна проставка для гидроопор двух клапанов каждого цилиндра. По каналам блока цилиндров и головки блока масло поступает к корпусу подшипников распределительного вала, а затем по трубчатой стальной рампе — к проставкам гидроопор клапанов. Соединения трубок рампы с проставками уплотнены резиновыми втулками.

Использование гидроопор фирмы INA повлекло за собой применение новых рычагов клапанов, у которых уменьшился диаметр опорной сферы — с 12 мм (у прежних рычагов) до 11 мм. Клапан закрывается под действием двух пружин с противоположной навивкой, установленных коаксиально (соосно). Нижними концами они опираются на опорные шайбы, а верхними — на тарелку, которая фиксируется двумя конусными сухарями, входящими в проточку на конце стержня клапана.

Привод газораспределительного механизма двигателя ВАЗ-21214 Евро 3 на автомобиле Лада 4х4.

Для уменьшения колебаний цепи привода газораспределительного механизма на ее левой ветви между звездочкой валика привода масляного насоса и звездочкой распределительного вала на двух болтах установлен пластмассовый успокоитель. Правая ветвь цепи натягивается пружинно-гидравлическим натяжителем, установленным в головке блока цилиндров.

Предварительное натяжение цепи (на неработающем двигателе) обеспечивается пружиной. Рабочее (после пуска двигателя) — подпором масла под давлением. Масло в гидронатяжитель подается по стальной цельнотянутой трубке диаметром 6 мм с наконечниками. Начинается эта магистраль от резьбового отверстия на левой стенке блока цилиндров, в которое ввернут штуцер датчика недостаточного давления масла.

Рампа подвода масла к гидроопорам рычагов клапанов.

Правильно подобранная изгибная жесткость трубки позволила ослабить ее колебания, к тому же используются металлические держатели с резиновыми вставками, подавляющими вибрацию. Наконечник трубки крепится к корпусу натяжителя с помощью болта-штуцера, который применяется для крепления шланга переднего тормозного механизма задне и полноприводных автомобилей семейства ВАЗ.

Магистраль подвода масла к гидронатяжителю цепи привода ГРМ.

Плунжер натяжителя давит на башмак, изготовленный, как и успокоитель цепи, из износостойкой пластмассы. Башмак натяжителя поворачивается на оси, расположенной в нижней части блока цилиндров, справа от звездочки коленчатого вала.

От цепи газораспределительного механизма приводится и валик привода масляного насоса. Крепление его звездочки (30 зубьев) аналогично креплению звездочки распределительного вала (38 зубьев). Валик вращается во втулках, расположенных в блоке цилиндров, и от осевых перемещений удерживается упорным фланцем, входящим в проточку на его передней шейке.

Зубчатый венец валика входит в зацепление с шестерней привода масляного насоса, установленной вертикально во втулке блока цилиндров. В шестерне выполнено продольное отверстие со шлицами, в которое снизу входит шлицевый хвостовик валика масляного насоса.

Перед началом ремонта блока цилиндров двигателей ВАЗ, первым делом нужно тщательно вымыть блок. Продуть и просушить его сжатым воздухом, особенно масляные каналы. Если в опорах или в других местах блока имеются трещины, он подлежит замене.

Ремонт блока цилиндров двигателей ВАЗ, дефектовка, проверка плоскости и герметичности, измерение диаметра цилиндров, расточка и хонингование, контрольные величины и зазоры.

Привалочная плоскость блока цилиндров двигателей ВАЗ может быть деформирована. Поэтому следует проверить ее с помощью линейки и набора щупов. Линейку необходимо устанавливать по диагоналям и осям плоскости. Если плоскость искривлена более чем на 0,1 мм, блок цилиндров нужно заменить.

Контролируемые размеры блока цилиндров двигателей ВАЗ.

Если было замечено попадание охлаждающей жидкости в картер, необходимо проверить герметичность блока цилиндров. Заглушив отверстия охлаждающей рубашки блока, нужно нагнетать в нее воду комнатной температуры под давлением 0,3 МПа (3 кгс/см2). В течение 2 минут не должно наблюдаться утечки воды из блока.

Если отмечалось попадание моторного масла в охлаждающую жидкость, следует проверить блок на наличие трещин в зонах масляных каналов. Это можно делать на автомобиле:

— Слить охлаждающую жидкость из системы охлаждения.

— Снять головку цилиндров.

— Заполнить рубашку охлаждения блока цилиндров водой.

— Подать сжатый воздух в вертикальный масляный канал блока цилиндров.

В случае появления пузырьков воздуха в воде, заполняющей рубашку охлаждения, блок цилиндров придется заменить.

Измерение диаметра цилиндров блока цилиндров двигателей ВАЗ.

Диаметр цилиндра блока цилиндров двигателей ВАЗ измеряют нутромером в четырех поясах как в продольном, так и в поперечном направлении. В зоне верхнего пояса цилиндры не изнашиваются. Разность размеров в верхнем и остальных поясах показывает величину износа цилиндров. При износе цилиндров до 0,15 мм их рекомендуют только хонинговать.

Измерение цилиндра нутромером.

Если величина износа более 0,15 мм, следует расточить цилиндры до ближайшего ремонтного размера поршней, увеличенного на 0,4 или 0,8 мм от номинала. Оставив припуск 0,03 мм на диаметр для хонингования.

Виды износа цилиндров блока цилиндров двигателей ВАЗ.

Встречаются цилиндры с овальным и бочкообразным износом. Мелкие частые риски на поверхности цилиндра по всей высоте движения первого компрессионного кольца означают, что скалывавшиеся частицы хромового покрытия царапали цилиндр. Соответственно, качество хромирования этого кольца низкое. Если зеркало цилиндра матовое, значит, это явно абразивный износ из-за пыли, попадавшей через негерметичный корпус воздушного фильтра.

Цилиндры блока цилиндров двигателей ВАЗ по диаметру разбиты на пять классов: А, В, С, D, Е, их размеры различаются на 0,01 мм. Класс цилиндра отмечен на нижней плоскости блока. Там же, а также на крышках коренных подшипников клеймится условный номер блока цилиндров, указывающий на принадлежность крышек к данному блоку.

Маркировка блока цилиндров двигателей ВАЗ.

После выяснения износа необходимо определить ремонтный размер, приобрести поршни нужного размера и провести обработку цилиндров под каждый из них индивидуально. Днища поршней следует пометить номерами цилиндров.

Расточка и хонингование блока цилиндров двигателей ВАЗ.

Если мастерская, куда вы намереваетесь отдать блок для расточки цилиндров, примет его в работу без поршней, заберите его скорее и ищите другую мастерскую. На блоке, принятом в ремонт, должен быть выбит номер квитанции мастерской. Это привязка на случай претензий по качеству.

Расточку обычно проводят твердосплавными резцами при частоте вращения шпинделя около 315 об/мин с подачей 0,05-0,08 мм/об. Припуск на чистовое растачивание — не более 0,15 мм. Получаемая шероховатость поверхности Ra — 1,25 мкм. До хонингования допускается небольшая чернота шириной до 10 мм и глубиной не более 0,03 мм. Оставляемый припуск на хонингование — 0,04-0,08 мм.

Окончательная обработка цилиндров — хонингование до достижения нужного размера и шероховатости Ra = 0,32 мкм, овальности и конусности в пределах 0,02 мм. Хонингуют цилиндр в два приема. Припуск на предварительную доводку составляет 0,03-0,08 мм. На окончательную — 0,01-0,03 мм. Частота вращения хона (хонинговальной головки) около 284 об/мин. Скорость возвратно-поступательного движения — 22 м/мин при предварительной обработке и 14 м/мин при окончательной.

Хонинговальная головка, абразивные бруски которой прижимаются пружинами к стенкам цилиндра, выполняет вращательное движение вокруг своей оси и возвратно-поступательное — вдоль оси. Хонингование происходит при непрерывной подаче охлаждающей жидкости. Чаще всего керосина или керосина с 10-20 % машинного масла. В результате обработки, помимо снятия металла для доводки диаметра до нужного размера, на зеркале цилиндра образуются риски глубиной до 0,05 мм под углом 50-60 градусов друг к другу.

Цилиндр после хонингования и проверка зазора.

В этих микроуглублениях задерживается масло, необходимое для смазки колец и поршней. Точность размеров обработанного цилиндра составляет 0,005-0,010 мм. Овальность и конусность — не более 0,03 мм.

После расточки и хонингования цилиндров замеряют зазоры между стенками цилиндра и соответствующим поршнем согласно меткам на днищах поршней. Вставив поршень в цилиндр на нужную глубину и ведя замер поперек блока. При замерах необходимо следить за температурой деталей, так как при обработке цилиндр нагревается.

Контролируемые размеры цилиндров и поршней по классам.

Контрольные величины зазоров поршневой группы блока цилиндров двигателей ВАЗ.

Зазор контролируют по перемещению поршня в цилиндре. Чистый поршень в чистом цилиндре при одинаковой температуре поршня и цилиндра не должен падать. А лишь медленно опускаться под действием собственного веса или при легком нажатии пальцем.

Если на поршне есть задиры, следы прогара, глубокие царапины, трещины, замените поршень.

Прочистите канавки под поршневые кольца.

2. Прочистите отверстия для стока масла подходящим куском проволоки.

3. Проверьте зазоры между кольцами и канавками на поршне, предварительно очистив кольца от нагара.

Номинальный зазор, мм:

0,04–0,075 – верхнее компрессионное кольцо 1;

0,03–0,065 – нижнее компрессионное кольцо 2;

0,02–0,055 – маслосъемное кольцо 3.

Предельно допустимый зазор для всех колец 0,15 мм.

4. Наиболее точно зазоры можно определить замером колец и канавок на поршне.

Для этого замерьте микрометром толщину колец в нескольких местах по окружности, затем с помощью набора щупов замерьте ширину канавок также в нескольких местах по окружности.

Вычислите средние значения зазоров (разница между толщиной кольца и шириной канавки).

Если хотя бы один из зазоров превышает предельно допустимый, замените поршень с кольцами.

5. Измерьте зазоры в замках колец, вставив кольцо в специальную оправку.

При отсутствии оправки вставьте кольцо в цилиндр, в котором оно работало (или будет работать, если кольцо новое), продвиньте поршнем как оправкой кольцо в цилиндр, чтобы оно установилось в цилиндре ровно, без перекосов и измерьте щупом зазор в замке кольца.

Номинальный зазор должен быть 0,25–0,45 мм, предельно допустимый (в результате износа) – 1,0 мм.

Если зазор превышает предельно допустимый, замените кольцо.

6. Если зазор меньше 0,25 мм, аккуратно сточите надфилем торцы кольца.

7. Измерьте диаметры цилиндра в двух перпендикулярных плоскостях (рис. 7) (В — вдоль, А — поперек блока цилиндров) и в четырех поясах (1, 2, 3 и 4).

Для этого необходим специальный прибор — нутромер.

Номинальный размер цилиндра (см. таблицу), овальность и конусность не должны превышать 0,05 мм.

Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование.

Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке поршня расчетный зазор между ним и цилиндром был 0,025–0,045 мм.

Дефектовку, расточку и хонингование блока проводите в мастерских, имеющих специальное оборудование.

Номинальные размеры цилиндров и поршней

8. Проверьте отклонение от плоскостности поверхности разъема блока с головкой цилиндров.

Приложите штангенциркуль (или линейку) к плоскости:

– в середине блока;

– в продольном и поперечном направлениях;

– по диагоналям плоскости.

В каждом положении плоским щупом определите зазор между линейкой и плоскостью.

Это и есть отклонение от плоскости.

Если отклонение превышает 0,1 мм, замените блок.

9. Проверьте зазоры между поршнями и цилиндрами.

Зазор определяется как разность между замеренными диаметрами поршня и цилиндра.

Номинальный зазор равен 0,025–0,045 мм, предельно допустимый – 0,15 мм.

Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному.

Если зазор превышает 0,15 мм, расточите цилиндры и установите поршни соответствующего ремонтного размера. Измерьте диаметр поршня на расстоянии 10 мм от нижнего края юбки в плоскости, перпендикулярной поршневому пальцу.

10. При замене деталей шатунно-поршневой группы необходимо подобрать поршни к цилиндрам по классу и одной группы по массе, а также поршневые пальцы к поршням по классу и шатуны по массе.

Для подбора поршней к цилиндрам вычислите зазор между ними.

Для удобства подбора поршней к цилиндрам их делят в зависимости от диаметров на пять классов через 0,01 мм: A, B, C, D, E (таблица).

В запасные части поставляют поршни номинального размера трех классов: A, C, E и двух ремонтных размеров (1-й ремонтный размер — увеличенный на 0,4 мм, 2-й — на 0,8 мм).

По массе поршни разбиты на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г.

На двигатель должны быть установлены поршни одной группы.

11. Обозначения класса цилиндров выбиты на нижней плоскости блока (привалочная поверхность под масляный картер) напротив каждого цилиндра.

12. На днище поршня выбиты следующие данные:

1 – класс поршня по диаметру;

2 – стрелка, показывающая направление установки поршня;

3 –модель двигателя.

13. Пальцы с трещинами замените.

Палец должен легко входить в поршень от усилия большого пальца руки.

Вставьте палец в поршень.

Если при покачивании пальца ощущается люфт, замените поршень. При замене поршня подберите к нему палец по классу.

14. Замените сломанные кольца и расширитель маслосъемного кольца

13. Пальцы с трещинами замените. Палец должен легко входить в поршень от усилия большого пальца руки.

Вставьте палец в поршень.

Если при покачивании пальца ощущается люфт, замените поршень.

При замене поршня подберите к нему палец по классу.

14. Замените сломанные кольца и расширитель маслосъемного кольца.

15. Замените сломанные или треснувшие стопорные кольца, удерживающие поршневой палец.

Концы стопорных колец должны находиться в одной плоскости.

Погнутые кольца замените.

16. Замените погнутые шатуны.

Замените шатун, если во втулке 1 верхней головки есть задиры и глубокие царапины.

Замените шатун, если при разборке двигателя обнаружено, что шатунные вкладыши провернулись в шатуне.

Предупреждение Шатуны обрабатывают совместно с крышками, поэтому их нельзя разукомплектовывать.

17. Вставьте палец в верхнюю головку шатуна.

Если при покачивании пальца ощущается люфт, замените шатун.

Шатуны в сборе с крышками по массе верхней и нижней головок разделены на классы.

18. В двигатель должны быть установлены шатуны одного класса.

Маркировка шатуна нанесена на нижней головке и крышке шатуна.

19. Если на поверхностях, по которым работают сальники, есть глубокие риски, царапины, забоины, коленчатый вал необходимо заменить.

20. Измерьте коренные и шатунные шейки коленчатого вала.

Номинальные диаметры шеек коленчатого вала, мм:

– шатунных – 47,830–47,850. Если износ или овальность шеек превышает 0,03 мм, нужно прошлифовать их до ближайшего ремонтного размера.

Существует четыре ремонтных размера с уменьшением диаметра шеек, мм:

21. Если на коренных и шатунных шейках 1 есть незначительные задиры, риски, царапины, нужно прошлифовать их до ближайшего ремонтного размера.

Эту работу рекомендуется выполнять в специализированной мастерской.

После шлифования отполируйте шейки и притупите острые кромки фасок масляных каналов 2 абразивным конусом.

Промойте коленчатый вал и продуйте масляные каналы сжатым воздухом.

Овальность и конусность всех шеек после шлифования не должны превышать 0,005 мм.

После шлифования шеек установите вкладыши ремонтных размеров.

22. Если на рабочих поверхностях упорных полуколец есть задиры, риски и отслоения, замените полукольца. На полукольцах запрещается проводить любые подгоночные работы

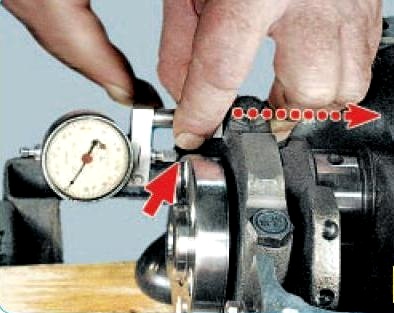

23. Измерьте осевой зазор коленчатого вала.

Для этого установите коленчатый вал и упорные полукольца в блок цилиндров и затяните болты крепления крышек коренных подшипников.

24. Установите индикатор так, чтобы его ножка упиралась во фланец вала.

Сдвиньте коленчатый вал от индикатора до упора и установите стрелку индикатора на ноль.

Сдвиньте вал в обратную сторону.

Индикатор покажет величину зазора.

Номинальный осевой зазор коленчатого вала 0,06–0,26 мм, предельно допустимый – 0,35 мм.

Если зазор превышает предельно допустимый, замените упорные полукольца.

В запчасти поставляются упорные полукольца двух размеров: номинального – 2,31–2,36 мм и ремонтного (увеличенного на 0,127 мм) – 2,437–2,487 мм.

25. Осмотрите шатунные и коренные вкладыши.

Замените вкладыши с трещинами, задирами, выкрашиванием.

На вкладышах запрещается проводить любые подгоночные работы.

Номинальная толщина вкладышей, мм:

Вкладыши поставляются в запасные части четырех ремонтных размеров, увеличенной толщины, мм:

– четвертый — на 1,00.

26. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала.

Эту работу рекомендуется выполнять в специализированной мастерской.

Измерьте диаметры шеек и коренных подшипников, установив крышки с вкладышами на блок и затянув их со ответствующими моментами. Вычислите зазор.

Зазоры между вкладышами и шейками коленчатого вала:

– коренные подшипники (номинальный 0,026–0,073 мм, предельно допустимый 0,15 мм);

– шатунные подшипники (номинальный 0,02–0,07 мм, предельно допустимый 0,1 мм).

Если зазор превышает предельно допустимый, коленчатый вал необходимо прошлифовать под следующий ремонтный размер.

При перешлифовке шатунных и коренных шеек коленчатого вала на ремонтный размер на первой щеке коленчатого вала необходимо поставить соответствующее клеймо, например Ш 0,25 и К 0,25 соответственно.

27. В специализированной мастерской можно измерить биение шеек коленчатого вала.

Биение должно составлять:

– коренные шейки и посадочная поверхность под ведущую шестерню масляного насоса не более 0,03 мм;

– посадочная поверхность под маховик не более 0,04 мм;

– посадочная поверхность под шкивы и сальники не более 0,05 мм.

28. Тщательно прочистите и промойте масляные каналы коленчатого вала.

29. Не рекомендуется выпрессовывать заглушки самостоятельно, для этого обратитесь в специализированную мастерскую

30. Тщательно очистите поверхности блока цилиндров от остатков старых уплотнительных прокладок.

Внимательно осмотрите блок. Если обнаружите трещины, блок надо заменить в сборе с крышками коренных подшипников.

Проверьте герметичность рубашки охлаждения блока цилиндров.

Для этого заглушите отверстие под водяной насос (установив насос с прокладкой) и залейте антифриз в рубашку охлаждения. Если в каком-нибудь месте заметна течь, значит, блок негерметичен и его надо заменить.

Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (эту работу рекомендуется выполнять в специализированной мастерской) или замените блок цилиндров.

При различных дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить.

Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствие износа цилиндров, снимите его шабером

Проверьте наличие форсунок для охлаждения днища поршня и прочность их посадки в отверстиях постелей блока цилиндров.

После проведения дефектации и подгонки деталей двигателя можно приступать к сборке двигателя.

Пришли поршня на 86.5 WISECO. Теперь снимаю двиг и разбираю. Дак вот разговаривал с токарем он спрашивает какой зазор должен быть между поршнем и цилиндром? Теперь сам озадачен потому как не знаю! Может кто точил блок под ковку? Знает?

И ещё в процессе доставки как я понял. Лопнуло одно колечко компрессионное. Дак вот можно ли подобрать другое?

Миниатюры

MITSUBISHI CRAZY CD5W

чита внимательно инструкцию к поршням, там должен быть указан зазор.

думаю 5-6 соток.

учти что поршня пиндосские, размеры скорее всего указаны не в мм.

Наборы инструмента "BERGER" для автолюбителей и СТО.

Валера, я так думаю, что когда человек привозит тюнинг за деньги, тем более такие вещи как ковка, он должен хотя бы представлять где в мануале написан зазор. Ну вот такие у меня понятия, что не на "отвали", привезли и тусуйся, надо работать. Кагбэ так

"Вот только узнал! Если еще актуально -

Привет.

из инструкции - диаметр поршня (piston size): 3,4025"

диаметр цилиндра (bore diameter): 3,406"

зазор в кольцах я бы делал (и себе буду) так:

0.020" - верхнее

0.022" - второе компрессионное

0.015" - маслосъемные

все размеры в дюймах, переводить в мм надо точно (у меня под рукой нет

таблички, сорри)"

BEST PRICE=> AEM HKS Greddy Apexi Garrett ARP Crower CP TiAL ACL Exedy KOYO BC

BEST PRICE=> AEM HKS Greddy Apexi Garrett ARP Crower CP TiAL ACL Exedy KOYO BC

Ну Я если честно никогда не говорю - "иди тусуйся" - по мере сил всегда помогу- Я вот незнал сам про эти зазоры- спросил у того кто точно знает, главное ведь решить вопрос.

BEST PRICE=> AEM HKS Greddy Apexi Garrett ARP Crower CP TiAL ACL Exedy KOYO BC

Я совсем другому человеку ковку привозил! И Она была CP а не Wiseco!

То что описано мной- совсем под другие поршня и другую инструкцию.

Что то Я совсем заработался.. пойду посплю.

BEST PRICE=> AEM HKS Greddy Apexi Garrett ARP Crower CP TiAL ACL Exedy KOYO BC

в букваре на поршня должно быть точно написано - столько и точить

я на субаря под поршня JE точил десятку (0.1мм) по мануалу, полет нормальный

На сайте висеко написано 0,004 дюйма

The factors that affect this are cylinder wall thickness, whether the block is filled, the overall compression height of the piston, piston material and thickness, and whether a marine engine is to see fresh-water cooling. Most small blocks get .004 piston to wall clearance and most big blocks get .005 due to the use of our 2618 high-strength alloy. For heavy blower and nitrous applications, Wiseco recommends adding .001 to the standard clearance. Special note: Clearance numbers are obtained from measuring the largest diameter of the piston, typically at the bottom of the skirt. All measurements should be taken 90 degrees from the pin centerline

CP пришедшие мне 0.0035 дюйма

Поршня привез я.

Букварь лежит в коробке.

Дима, я же утром тебе всё сказал.

п.с.

Злым языкам посвящается:

VinT (16:57:22 7/10/2008)

ну как там у тебя?

Dmitriy (16:57:46 7/10/2008)

привет. ща погоди немного

VinT (01:24:39 8/10/2008)

я заказал тебе комплект колец.

деньги не великие но моя совесть будет чиста )

Dmitriy (12:49:45 8/10/2008)

привет

Dmitriy (12:50:21 8/10/2008)

ты не в курсе какой зазор должен быть при расточке между цилиндром и поршнем?

VinT (12:51:03 8/10/2008)

там же написано в бумагах

Dmitriy (12:51:10 8/10/2008)

я про кольца ещё не определился

VinT (12:51:21 8/10/2008)

я же тебе написал, кольца я уже купил

Dmitriy (12:51:54 8/10/2008)

пришли уже?

VinT (12:52:03 8/10/2008)

нет, но продавец выслал уже

Dmitriy (12:52:17 8/10/2008)

ясно спасиб

VinT (12:52:28 8/10/2008)

посмотри бумаги внимательнее

Dmitriy (12:52:33 8/10/2008)

а где про зазор написано? или на других бумажках?

VinT (12:53:54 8/10/2008)

на этой нету

Dmitriy (12:54:14 8/10/2008)

ладно гляну позже на других!

Dmitriy (12:54:33 8/10/2008)

когда придут к тебе колечки?

VinT (12:54:56 8/10/2008)

еще не знаю. будет ясность - дам знать.

Dmitriy (12:55:10 8/10/2008)

ок

VinT (13:00:24 8/10/2008)

The factors that affect this are cylinder wall thickness, whether the block is filled, the overall compression height of the piston, piston material and thickness, and whether a marine engine is to see fresh-water cooling. Most small blocks get .004 piston to wall clearance and most big blocks get .005 due to the use of our 2618 high-strength alloy. For heavy blower and nitrous applications, Wiseco recommends adding .001 to the standard clearance. Special note: Clearance numbers are obtained from measuring the largest diameter of the piston, typically at the bottom of the skirt. All measurements should be taken 90 degrees from the pin centerline

Dmitriy (13:03:39 8/10/2008)

осталось перевести)

VinT (13:03:55 8/10/2008)

ну это уж сами)

Dmitriy (13:04:10 8/10/2008)

Показатели на которые влияют это - толщина стены цилиндра, заполнен блок, общая высота сжатия поршня, поршневой материал и толщина, и должен морской двигатель видеть пресноводное охлаждение. Наиболее небольшие блоки получают .004 поршень в зазор стены и наиболее большие блоки получают .005 из-за использования наших 2618 высоких сил сплава. Для тяжелого вентилятора и азотистых приложений, Wiseco рекомендует добавлять .001 в стандартный зазор. Специальное примечание: номера Зазора получены из меры самого большого диаметра поршня, обычно внизу юбки. Все размеры должны быть взяты 90 градусов со штырьковой средняя линии

Dmitriy (13:04:14 8/10/2008)

)

Dmitriy (13:04:18 8/10/2008)

так?

VinT (13:04:24 8/10/2008)

можем когда захотим) но все равно глянь бумаги

Читайте также: