Выберите правильную расшифровку марки тормоза утг 2 1000

В турбостроении приняты следующие обозначения турбин. Первая буква характеризует тип турбины: К – конденсационная, Т – турбина с теплофикационным отбором пара, П – с производственным отбором пара для промышленного производителя, ПТ – с производственным и теплофикационным регулируемыми отборами пара, Р – с противодавлением, ПР – с производственным отбором и противодавлением. После буквы в обозначении указываются мощность турбины, МВт (если дробь, то в числителе номинальная, а в знаменателе – максимальная мощность), а затем начальное давление пара перед стопорным клапаном, турбины, кгс/см 2 . Под чертой для турбин типов П, ПТ, Р и ПР указывается номинальное давление производственного отбора или противодавление, кгс/см 2 . Например:

К – 300-240 – конденсационная турбина с номинальной электрической мощностью 300 МВт и начальным давлением пара 240 кгс/см 2 (23,5 МПа);

Т – 250/300 – 240 – теплофикационная турбина с номинальной электрической мощностью 250 МВт, максимальной электрической мощностью 300 МВт и начальным давлением пара 240 кгс/см 2 (23,5 МПа);

ПТ – 135/165 – 130/15 – турбина с теплофикационным и производственным отборами пара с номинальной электрической мощностью 135 и максимальной 165 МВт, начальным давлением пара 130 кгс/см2 (12,75 МПа) и давлением производственного отбора 15 кгс/см 2 (1,49 МПа).

Конденсационные турбины мощностью свыше 150 МВт работают с промежуточным перегревом пара.

Под номинальной мощностью понимается наибольшая мощность, которую турбина должна развивать длительное время при номинальных значениях всех других основных параметров.

Максимальная мощность – наибольшая мощность, которую турбина должна длительно развивать при отсутствии отборов пара для внешних потребителей теплоты.

Лекция 2. Турбинная ступень.

Геометрические и аэродинамические характеристики кольцевых турбинных решеток.

Принцип работы и схема осевой турбинной ступени.

Преобразование энергии в ступени. Треугольники скоростей турбинной ступени и их построение.

Лекция 3. Баланс энергии и структура КПД турбинной ступени.

Относительный лопаточный к.п.д. и относительный внутренний к.п.д. турбинной ступени.

Работа и мощность турбинной ступени.

Двухвенечные ступени и ступени большой веерности.

Лекция 4. Рабочий процесс в многоступенчатой паровой турбине.

Коэффициент возврата теплоты.

Основы выбора конструкций турбины.

Расчет количества выхлопов.

Основы регулирования мощности паровых турбин. Системы парораспределения и регулирования турбин.

4) плавная подача бурильной колонны путем регулирования тормозного момента.

Типовая схема тормозной системы состоит из двух шкивов, прикрепленных к барабану и охватываемых гибкой лентой с фрикционными колодками. Один конец ленты (набегающий) соединен с балансиром, уравновешивающим нагрузку на шкивах, второй конец (сбегающий) – с коленчатым валом, приводимым в движение рычагом или пневмоцилиндром. Угол поворота рычага - 90°; длина его lр= 1,2…1,6 м, высота рычага над полом h > 0,8…0,9 м. При расположении лебедки ниже пола буровой используется система рычагов и тяг, с увеличением мощности лебедки - устанавливаются дополнительные пневмоцилиндры с автономным питанием от баллона.

Рычаг имеет храповое (зубчатое) устройство и пневмоцилиндр, фиксирующий его в определенном положении (запирает).

Тормозной шкив может быть выполнен диаметром до 1,6 м и шириной 220…280 мм в зависимости от мощности лебедки. Шкивы крепятся к барабану с возможностью замены при износе. Они изготавливаются из стального литья в следующих вариантах: а) с ребрами воздушного охлаждения (распространенный вариант); б) с запрессованным ребристым цилиндром из алюминиевого сплава (дорого и сложно); в) с камерой водяного охлаждения (для условий жаркого и умеренного климата); г) без системы охлаждения.

|

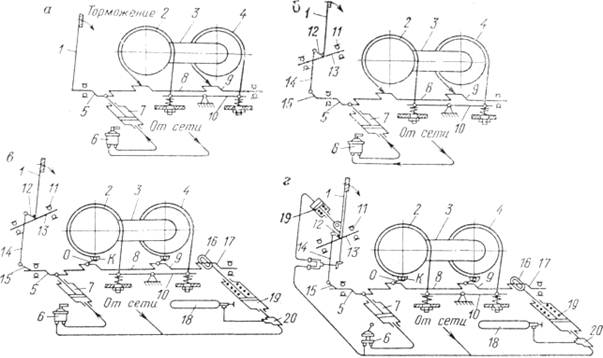

Рис. 17. Кинематические схемы ленточных тормозов буровых лебедок:

а – ЛБУ-750; б – ЛБУ-37-1100; в – ЛБУ-2000ПС; г – ЛБУ-3000; 1 – тормозная рукоятка; 2 – тормозные шкивы; 3 – барабан; 4 – лента с фрикционными накладками; 5 – мотылевая шейка вала; 6 – регулятор управления;

7 – пневмоцилиндр; 8 – вал коленчатый; 9 – шатунная шейка вала; 10 – балансир; 11 –подшипник; 12, 15 – рычаги; 13 – вал рукоятки; 14- тяга; 16 – проушина штока; 17 – шейка; 18 – баллон; 19 – шток цилиндра; 20 – клапан

Толщина шкива δ ≈ 30…35 мм, допускаемый его износ – до

(0,4…0,5) δ. Ширина шкива больше ширины колодки на 5…10 мм.

Тормозная лента изготавливается из стальной полосы толщиной 3…6 мм и шириной, равной ширине колодок.

Колодки – тканевые, мягкие и твердые, из прессованного асбестового волокна с металлической сеткой, пластмассы. Наиболее прочны колодки из ретинакса ФК-24 и асбокаучука 6КХ-1 со связкой из фенолальдегидной смолы. Ретинакс выдерживает удельную нагрузку 5-6 МПа, скорость торможения 50-60 м/с, имеет твердость НВ 33, теплостойкость 1000 °С, коэффициент трения ƒ = 0,4…0,5.

Балансир представляет собой литую либо сварную балку.

Привод ленточного тормоза состоит из коленчатого вала, установленного на радиальных сферических подшипниках, корпуса которых крепятся к раме лебедки. Шатунные шейки коленчатого вала соединены тягами со сбегающими концами ленты

Вспомогательный тормоз служит для ограничения скорости спуска бурильных и обсадных колонн путем замедления вращения барабана и поглощения части выделяемой при спуске энергии. По принципу действия различают гидродинамические и электродинамические вспомогательные тормоза. Электродинамические тормоза в свою очередь делятся на индукционные и магнитопорошковые.

Как гидродинамические, так и электрические тормоза соединены с подъемным валом муфтой, в основном, ШПМ, и включаются в работу после спуска 300-400 м труб (10-15 свечей), т. е., по мере нарастания нагрузки на барабан лебедки. Общим признаком для всех видов тормозов также является использование воды для их охлаждения.

Гидродинамический тормоз (гидромат) состоит из статора и ротора, изготовленных из чугуна (рис. 19).

Рис. 19. Гидродинамический тормоз: А – радиальные и тангенциальные каналы в теле и лопатках статора; Б – межлопаточные полости тормоза;

В – плетеная асбестопроволочная набивка; 1 – стойка; 2 – втулка;

3, 9 –роликоподшипники; 4,7 – фланцевые стаканы; 5 –насосное колесо ротора; 6 – статор; 8 – вал ротора; 10 – каналы; 11- патрубок; 12 – болт;

13 – прокладка

Ротор состоит из двухлопастного насосного колеса с плоскими радиальными лопатками (20-28 шт.) толщиной 12-25 мм в зависимости от типоразмера.

Насосное колесо устанавливается на валу с натягом на шпонке.

Корпус гидромата состоит из двух симметричных частей, образующих статор. Корпус крепится на стойках к раме лебедки. Части статора имеют радиальные лопатки, наклоненные в сторону, противоположную наклону лопаток ротора. Статор в каждой половинке имеет сквозные соосные расточки под подшипники и фланцевые стаканы для установки вала ротора.

Уплотнения: стыки половинок статора уплотняются паронитовыми или картонными прокладками и затягиваются болтами; вал ротора - сальниковой плетенной асбестопроволочной набивкой и торцовым уплотнением. Сальники периодически смазываются графитовой смазкой.

Система подачи рабочей жидкости (обычно вода) и охлаждения тормоза представлена на рис.20. В межлопаточные полости тормоза вода 8 поступает из холодильника по радиальным и тангенциальным каналам в теле и лопатках статора. Из тормоза нагревшаяся вода уходит в холодильник через верхний патрубок под напором, создаваемым в роторе. Из холодильника охлажденная жидкость самотеком переливается в гидротормоз. Тормозной момент, создаваемый гидроматом, может меняться с помощью ступенчатых или бесступенчатых регуляторов уровня воды в холодильнике.

Рис. 20. Ступенчатый регулятор жидкости тормоза: 1 – холодильник;

2, 3 – патрубки; 4 – сливной патрубок; 5 – кран; 6 – вентиль; 7 – клапаны переливные; 8 –труба; 9 – рукоятка; 10 – шток.

Устройство регуляторов показано на рис. 20. Ступенчатый регулятор уровня жидкости представляет собой вертикальную трубу с рядом отверстий, закрытых переливными клапанами и размещенных по высоте трубы. Клапаны управляются эксцентриковыми рукоятками, позволяющими открыть сливное отверстие в трубе подпружиненным штоком при его перемещении в прорези эксцентрика. На уровне открывшегося отверстия холодильник и сообщающийся с ним тормоз заполняются водой.

Бесступенчатый регулятор уровня жидкости (рис. 21) работает за счет изменения наклона поворотной трубы, установленной в холодильнике и поворачиваемый рычагом 9.

Рис. 21. Бесступенчатый регулятор уровня жидкости в гидродинамическом тормозе: 1 – тормоз; 2 – холодильник; 3 – поворотная труба; 4 – труба сливная;

5 – рычаг регулирования наклона поворотной трубы

Параметры системы регулирования гидродинамических тормозов

| Тип тормоза | УТГ-1450 | ТГ-1-1200 |

| Регулирование наполнением | ступенчатое | бесступенчатое |

| Полезный объем регулятора уровня воды, м 3 | 0,8 | 0,52 |

| Габариты регулятора, мм | ||

| высота | ||

| ширина | ||

| длина | ||

| Масса, кг |

Электродинамический тормоз – электрическая машина, работающая в режиме динамического торможения. При помощи муфты он соединяется с подъемным валом лебедки. Комплект электродинамического тормоза: генератор, станция управления, тормозные сопротивления, возбудительный агрегат, командоконтроллер, кнопки управления.

Электродинамический индукционный тормоз создает тормозной момент при взаимодействии вихревых токов, наведенных в якоре с магнитным полем, возникающим при включении постоянного тока в обмотку возбуждения, расположенную на внутренней цилиндрической поверхности корпуса тормоза. Тормоз (рис. 22) состоит из цилиндрического ротора (якоря) с Т-образным сечением, изготовленного из немагнитного материала и вращающегося в статоре с обмоткой возбуждения. В якоре выполнена кольцевая проточка для циркуляции охлаждающей воды. Тормозной момент можно изменять в широких пределах, управляя изменением величины сопротивления в цепи статора возбуждающего генератора.

Порошковый тормоз отличается от индукционного тем, что воздушный зазор между станиной и якорем заполнен ферромагнитным порошком, что повышает величину момента торможения за счет увеличения магнитной проницаемости этого зазора. Порошок создает механическую связь между статором и якорем, благодаря чему изменение частоты вращения не влияет на величину тормозного момента.

Гидродинамический и индукционный тормоза, в отличие от порошкового не могут быть использованы для полной остановки и удержания груза на весу, так как у них при n=0 и МТ=0.

Механические характеристики вспомогательных тормозов приведены на рис. 23 Кривые графика рис. 23 характеризуют изменение тормозных моментов при определенном уровне тока в обмотке возбуждения электромагнитных тормозов. Регулируя ток возбуждения, изменяют момент торможения индукционного тормоза, что облегчает управление тормозом и позволяет автоматизировать процесс спуска. Тормозной момент гидродинамического тормоза регулируют, изменяя уровень наполнения тормоза жидкостью.

Электромагнитные тормоза выбираются по необходимому тормозному моменту из условия

для индукционных тормозов;

для порошковых тормозов;

где номинальный тормозной момент, статический момент вращения от веса наиболее тяжелой колонны труб; вращающий момент от действия инерционных сил при наибольшей массе колонны труб и угловом замедлении ε.

В табл. 16 приведены сравнительные данные технических характеристик отечественных вспомогательных тормозов.

Рис. 22. Индукционный тормоз: 1 – статор магнитный; 2 – обмотка возбуждения; 3 – кольцевая проточка; 4 – якорь; 5 – вал; 6 – подшипник; 7 – фланцевая муфта

Рис. 23. Механические характеристики тормозов 1 – ТЭП-7,5; 2 – ТЭП-4,5;

3 – ЭМТ-4,5; 4 – гидродинамический тормоз

— асинхронные электродвигатели с фазным ротором;

— асинхронные электродвигатели с короткозамкнутым ротором;

— электродвигатели постоянного тока;

Асинхронные электродвигатели с короткозамкнутым ротором мощностью до 75 кВт, напряжением 380 В используются для привода разнообразных вспомогательных механизмов; они являются электротехническими изделиями общепромышленного применения. Остальные электрические машины, используемые в приводе спускоподъемного агрегата, буровых насосов, ротора и регулятора подачи долота, являются либо модификациями машин единых серий, разработанными с учетом условий эксплуатации на буровых установках, либо разработаны специально для применения в буровом электроприводе. Электродвигатели приспособлены для монтажа и транспортировки в полевых условиях, устанавливаются на фундаментной плите, исполнение — горизонтальное, на щитовых подшипниках качения (1М 1001 — ГОСТ 2479), с одним свободным рабочим концом вала.

Режим работы машин — продолжительный S1 при работе с насосом, ротором и регулятором подачи долота; повторно-кратковременный с частыми пусками S5 или перемежающийся S6 (ГОСТ 183-74) при работе с лебедкой спускоподъемного агрегата.

Особенности условий эксплуатации различных типов электрических машин приведены выше (см. табл. 35).

Асинхронные электродвигатели

Асинхронные электродвигатели серии АКБ (АОКБ) и АКСБ с фазным ротором предназначе-ны для работы от сети переменного тока частотой 50 Гц, напряжением 6000 В. Охлаждение двигателей — воздушное, в режиме самовентиляции, способ охлаждения 1СА01 (ГОСТ 20459-75).

Структура условного обозначения: А — асинхронный; О — обдуваемый; К — с контактными кольцами (фазным ротором); С — специальный;

У2 (УХЛ2) — климатическое исполнение и категория размещения. Цифрами указывается условное обозначение габарита, длина сердечника статора (см); число полюсов (у АКСБ — дополнительно напряжение (кВ). В обозначении 4АОКБ-450Х-6УХЛ2: 4 — порядковый номер серии; 450 — высота оси вращения (мм), Х — условная длина двигателя.

Технические данные. Электродвигатели АКБ 13-62-8У2 и 4АОКБ-450Х-6УХЛ2 предназначены для привода механизмов с перемежающейся нагрузкой, частыми и тяжелыми условиями пуска, а также механизмов, требующих регулирования частоты вращения; используются для привода лебедки. Пуск двигателя осуществляется от полного напряжения сети при включенном в цепь ротора пусковом сопротивлении; правое и левое вращение осуществляется из состояния покоя.

Расположение коробки выводов — слева, если смотреть со стороны приводного механизма. По просьбе заказчика двигатели могут изготавливаться с расположением коробки выводов с правой стороны, что должно оговариваться при заказе.

Двигатели АОКБ имеют встроенные электронагреватели.

Электродвигатели АКСБ предназначены для привода насосов буровых установок с регулированием частоты вращения в диапазоне 1:2 при номинальном моменте по схеме вентильного каскада.

Основные технические данные электродвигателей при номинальном режиме приведены в табл. 38, габаритные размеры — на рисунке.

Габаритные размеры, асинхронных электродвигателей с фазным ротором мощностью 315? 1000 кВт

При заказе необходимо указать тип двигателя, расположение коробки выводов статора, номер технических условий (ТУ 16-510.321-79 для АКБ, ТУ 16-88 (ИАЕГ.528232.002ТУ) для АОКБ, ТУ 16-511 для АКСБ).

Изготовитель электродвигателей АКБ и АОКБ: Петербургский опытный электромашиностроительный завод

189631 г. Санкт-Петербург, ПО Металлострой

тел. 265-43-37 телеграф ФАЗА, телетайп АТ 321621

тел. 3-32-59 телеграф Альфа, телетайп АТ 315251,

Синхронные электродвигатели

* Не включены данные синхронного электродвигателя СДБО-99/44-8УХЛ2 с номинальным напряжением 10 кВ (они идентичны СДБО-99/42-8УХЛ2 за исключением тока статора — 34 А; напряжения и тока возбуждения — 37 В и 142,5 А, массы — 5020 кг, длины — 1995 мм), а также машины СМБО в генераторном режиме.

Структура условного обозначения: С — синхронный; Д — двигатель (М — машина); Б — бесщеточный; О — обдуваемый; 99 — наружный диаметр сердечника статора (см); 42 — длина сердечника статора с каналами (см); 8 — число полюсов; УХЛ2 — климатическое исполнение и категория размещения. Для СМБО: 15 — условное обозначение габарита; 49 — длина сердечника статора с каналами (см).

Технические данные. Режим работы двигателя при работе с насосом — продолжительный, с лебедкой — перемежающийся. Двигатель допускает правое и левое вращение. Изменение направления вращения — только из состояния покоя.

Основные технические данные в номинальном режиме приведены в табл. 39, габаритные размеры — на рисунке.

Габаритные размеры синхронных электродвигателей (а) и шкафа управления (б)

Конструкция. Управление возбуждением машины осуществляется с помощью автоматического регулятора. Кроме того, предусмотрено управление возбуждением вручную, а также резервное возбуждение в качестве аварийного.

Вращающийся полупроводниковый преобразователь выполнен по трехфазной нулевой схеме на неуправляемых вентилях и устанавливается на опоре якоря возбудителя концентрично относительно вала.

Электродвигатель поставляется комплектно со шкафом управления, представляющим собой сварную конструкцию с двухсторонним обслуживанием. В нижней части шкафа расположены электронагреватели и трансформатор резервного питания, остальной объем занимают блоки электронной схемы управления и коммутационная аппаратура.

Габаритные размеры шкафа: ширина — 800 мм, глубина — 400 мм, высота — 1600 мм, масса не более 150 кг.

При формулировании заказа необходимо указать наименование и тип машины, номер технических условий (для СДБО-ТУ 16-528.292-84; для СМБО — ТУ 16-512.492-81).

Изготовитель: Сафоновский электромашиностроительный завод

215700 г. Сафоново Смоленской обл., ул. Строителей, 25

тел. 4-16-70, телеграф Чайка, телетайп АТ 781513,

факс (1095)291-42-81, телекс 411391 МЕТР СУ

Электродвигатели постоянного тока

Электродвигатели постоянного тока предназначены для привода основных механизмов буровых установок (лебедки, буровых насосов, ротора, устройства подачи долота), работа которых требует регулирования частоты вращения в широких пределах, частых реверсов и сопровождается большими кратковременными перегрузками по току при условии, что среднеквадратичный ток не превышает номинальный. Регулирование частоты вращения от нуля до номинальной производится изменением подводимого напряжения, а от номинальной до максимальной — током возбуждения.

Наряду с электродвигателями, предназначенными для наземных буровых установок, рассмотрены их модификации, используемые в морском бурении. В связи с большим разнообразием условных обозначений и конструктивных исполнений электродвигатели рассмотрены по группам. Все электродвигатели рассчитаны на питание от статических преобразователей, при этом амплитудное значение переменной составляющей тока якоря не должно превышать 7% от номинального.

Основные технические данные электродвигателей при номинальном режиме приведены в табл. 40, габаритные размеры — на рисунке.

** В основном аналогичные данные у электродвигателя 4ПП-450280М2 (1000/1250 мин-1, КПД — 93,9%, масса — 4,65 т).

Электродвигатели серии 4П. Структура условного обозначения: 4 — порядковый номер серии;

П — двигатель постоянного тока; С — специальный для наземных буровых установок (для морских установок вместо С вводится М); 450 — габарит по ЕСКД; далее указывается номинальная мощность, климатическое исполнение и категория размещения. Пример: 4ПС-450-710-УХЛ2, 4ПМ-450-1000-ОМ2.

Для регуляторов подачи долота используют двигатели с иной структурой условного обозначения: 4 — порядковый номер серии; П — двигатель постоянного тока; Ф — защищенное исполнение с независимой вентиляцией (или П — продуваемое; О — обдуваемое с внутренней циркуляцией воздуха); 2Б — для буровых установок; 250 (280) — габарит; М(S) — условная порядковая длина сердечника якоря (М — вторая, S — первая), климатическое исполнение и категория размещения. Пример: 4ПФ2Б-280МУХЛ2.

Особенности конструкции и технических данных. Конструктивное исполнение по способу монтажа — 1М1001. Двигатели для регуляторов подачи долота (мощностью 55, 75 и 90 кВт) допускают работу в повторно-кратковременном режиме при условии, что среднеквадратичный ток не должен превышать номинальный за 10 мин работы. Способ охлаждения двигателей для наземных буровых установок — 1С06, для морских — 1С0555 (ГОСТ 20459-75). Для электродвигателя 4П02Б-280МОМ2 вентиляция осуществляется по замкнутому циклу без забора внутреннего воздуха извне.

Для электродвигателей серии 4ПС допускаются следующие внешние воздействия: вибрация и тряска основания с частотой 5 Гц и амплитудой 1,5мм или частотой 16,7 Гц и амплитудой 0,3 мм; одиночные удары с ускорением до 2,5 g при частоте повторения до 600 раз в год; крен и дифферент до 30 во время работы и до 120 при неработающем двигателе.

Для электродвигателей 4ПМ вибрация основания допускается с частотой до 35 Гц и виброуско-рением до 0,5 g; крен — до 7? и дифферент — до 5? во время работы двигателя.

Окружающая среда для двигателей, используемых на морских буровых установках — взрывоопасная категории 11А, группы ТЗ (ГОСТ 12.1.011-78). Для электродвигателей 4ПП и 4ПО параметры качки при работе следующие:

При формулировании заказа необходимо указать наименование и тип двигателя, исполнение по способу монтажа и номер технических условий (для 4ПС — ТУ 16-89 ИАЕГ 529.113.022ТУ, для 4ПМ — ТУ 16-19 ИАЕГ 529.117.002ТУ, для 4ПФ, 4ПП и 4ПО — ТУ 16-88 ИЖДЦ 527.513-013ТУ).

Изготовитель электродвигателей 4ПМ, АПС — Санкт-Петербургское

196006 г. Санкт-Петербург, Московский пр., 158

тел. 297-96-50 телеграф МОТОР, телетайп АТ 322177

310016 г. Харьков, ул. Муранова, 106

Электродвигатели серии Д предназначены для работы в подъемно-транспортных механизмах, электроприводах металлургических агрегатов и экскаваторов в условиях повышенной влажности, запыленности и вибрации; на буровых установках применены в приводе ротора. Характеризуются высокой кратностью пусковых и вращающих моментов и широким диапазоном регулирования частоты вращения.

Структура условного обозначения: Д — условное обозначение серии; Э — экскаваторное исполнение; 816 — габарит; ХЛ1 — климатическое исполнение и категория размещения.

Особенности конструкции и технических данных. Приведенные технические данные (см. табл. 40) относятся к защищенному исполнению с независимой вентиляцией в продолжительном режиме ПВ = 100 %.В повторно-кратковременном режиме ток двигателя составляет: при ПВ = 60 % — около 125 %, при ПВ=40 % — около 150 % тока продолжительного режима. Возбуждение — параллельное, увеличение номинальной частоты вращения допускается путем уменьшения тока в параллельной обмотке в 2 раза (при этом максимальный вращающий момент составляет до 0,64 от номинального).

При заказе необходимо указать: тип двигателя, напряжение, климатическое исполнение и категорию размещения, систему возбуждения, мощность в номинальном режиме, частоту вращения, исполнение с одним концом вала (исполнение с двумя концами вала не оговаривается).

Изготовитель: Научно-производственное электромашиностроительное

109280 г. Москва, ул. Ленинская слобода, 26

тел. 275-14-72 телеграф ДИНАЗ, телекс АТ 112290,

Электродвигатель МПЭ-500-500 предназначен для работы на буровых установках и экскаваторах. В условном обозначении: М — машина; П — постоянного тока; Э — экскаваторная; 500 — но-минальная мощность (кВт); 500 — частота вращения (мин-1).

Модернизированный вариант этого электродвигателя выпускается под обозначением П245048ЛУХЛЗ, где П — машина постоянного тока; 245 — габарит; Л — условная порядковая длина сердечника якоря; УХЛЗ — климатическое исполнение и категория размещения.

196006 г. Санкт-Петербург, Московский пр., 158

тел. 279-96-50 телеграф МОТОР, телетайп АТ 322177

Возбуждение двигателя — независимое, от сети постоянного тока напряжением 110 или 220 В.

Режим работы — продолжительный или повторно-кратковременный с ПВ = 60 %. Кратковременная перегрузка по току якоря в течение 15 с при основной частоте вращения должна быть 125 %, при максимальной — 80 %, отключаю-щая — 150 % от номинального значения. Двигатель допускает длительную работу с током якоря 115 % номинального значения.

Степень защиты — 1Р54, исполнение 1М 1109 (ГОСТ 2479-79).

Электромагнитные муфты и тормоза

На буровых установках применяются электромагнитные тормоза и муфты двух типов: индукционные (со связью через магнитное поле) и ферропорошковые (с электромеханической связью).

Электромагнитный тормоз типа ЭМТ-4500 У1 с водяным охлаждением предназначен для интенсивного торможения барабана лебедки буровой установки при операциях спуска инструмента и обсадной колонны. Тормоз обеспечивает интенсивность и плавность торможения с регулируемой величиной тормозного момента путем изменения тока возбуждения.

Электромагнитный порошковый тормоз ТЭП 45 имеет аналогичное назначение и принцип управления; кроме того, тормоз обеспечивает удержание на весу спускаемого груза, что позволяет использовать его в качестве пассивного регулятора подачи долота.

Электромагнитная муфта типа ЭМС-750У2 представляет собой электрическую машину, предназначенную для передачи крутящего момента от синхронного электродвигателя к лебедке буровой установки, а также для оперативного управления приводом лебедки и защиты спускоподъемного агрегата от динамических перегрузок. Величина передаваемого момента плавно изменяется путем регулирования тока возбуждения.

Структура условного обозначения: ЭМС (ЭМТ) — электромагнитная муфта скольжения (электромагнитный тормоз); номинальный передаваемый (тормозной) момент (кг?м); климатическое исполнение и категория размещения. ТЭП 45 — тормоз электромагнитный порошковый;

нормальный тормозной момент (кН?м).

Техническая характеристика приведена в табл. 41, условия эксплуатации — см. табл. 35. Форма исполнения тормоза по монтажу JM1001, способ охлаждения JCW97 (ГОСТ 20459-87).

В комплекте с электромагнитным тормозом поставляется охладительная установка, имеющая устройство, обеспечивающее паровой подогрев воды в зимнее время. Высота бака охладительной установки — 2696 мм, диаметр — 1300 мм, длина (с насосом и электродвигателем А 42-2) — 1900 мм.

Электромагнитный порошковый тормоз использует железный порошок марки ПР-Ж1 ТУ 14-1-3337-82.

Тормоз ТЭП 45 должен выдерживать в течение 2 мин без повреждения и остаточных деформаций повышение частоты вращения до 600 мин-1, тор-моз ЭМТ 4500 — до 750 мин-1.

При формулировании заказа указывается условное обозначение тормоза или муфты и номер технических условий (ТУ 16-538.147-72 для ЭМТ 4500 У1; ТУ 16-538.186-80 для ТЭП 45; ТУ 16-538.160-72 для ЭМС 750 У2).

Изготовитель: Карпинский электромашиностроительный завод НПО

624480 г. Карпинск Свердловской обл., ул. Карпинского, 1 тел. 2-23-42 телеграф СВЕТ, телетайп АТ 848014

Исполнитель: механик-регулировщик (водитель). Инструмент: ключ гаечный 19 мм, ключ торцовый 14 мм, щуп пластинчатый, плоскогубцы.

Продолжительность работ: 10 мин.

Содержание работ и технические условия

Рекламные предложения на основе ваших интересов:

Проверка стояночной тормозной системы

Установить рычаг в крайнее верхнее положение. При полностью прижатых колодках к барабану фиксатор устанавливается: у автомобиля Урал-375Д на четвертом — шестом зубе сектора, у автомобиля Урал-4320 на четвертом — восьмом зубе сектора.

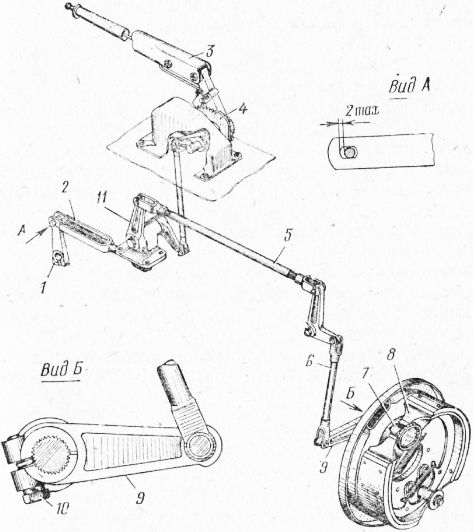

Рис. 1. Привод управления стояночной тормозной системой:

1 — рычаг тормозного крана; 2 — тяга привода тормозного крана; 3 – рычаг стояночной тормозной системы; 4—“сектор; 5 и 6 — тяги привода; 7 — разжимной кулак; 8 — тормозная колодка; 9— регулировочный рычаг; 10 — стяжной болт; 11 — рычаг промежуточного вала

В случае несоответствия положения рычага указанным условиям,-отрегулировать привод тормозного механизма.

Регулировка привода тормозного механизма

1. Установить рычаг в крайнее нижнее положение.

2. Отвернуть контргайку вилки тяги.

3. Отсоединить вилку тяги от рычага промежуточного вала.

4. Навернуть вилку на тягу, соединить ее с рычагом и затянуть контргайку.

5. Проверить ход рычага стояночного тормоза.

При увеличенном свободном ходе и невозможности его уменьшения с помощью изменения длины тяги 5 следует отрегулировать зазор между колодкой и барабаном, для чего:

— отсоединить тягу от регулировочного рычага;

— отвернуть болт и переставить регулировочный рычаг, повернув его относительно разжимного кулака 7 по ходу часовой стрелки (со стороны отражателя) на один шлиц;

— завернуть болт и присоединить тягу к регулировочному рычагу;

— проверить зазор между накладкой и барабаном, величина которого должна быть 0,3—0,6 мм (зазор проверять пластинчатым щупом через смотровое окно в отражателе тормозного механизма).

В случае несоответствия величины зазора переставить рычаг еще на один шлиц.

6. Отрегулировать зазор между пальцем рычага и скобой тяги привода тормозного крана, изменяя длину тяги. Величина зазора должна быть не более 2 мм при нижнем положении рычага, натяг не допускается.

7. Проверить состояние стояночной тормозной системы по нагреву барабана тормозного механизма после незначительного пробега.

Стояночная тормозная система УРАЛ-4320

Стояночная тормозная система УРАЛ-4320 состоит из одного барабанного тормозного механизма и механического привода (рис. 170).

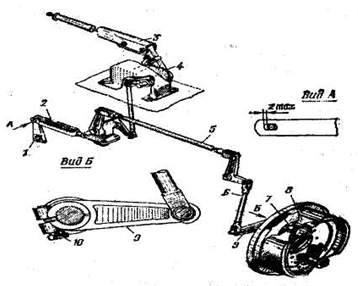

Рис. 170. Стояночная тормозная система автомобиля УРАЛ-4320: 1 — рычаг тормозного крана; 2 — тяга привода тормозного крана; 3 — рычаг стояночного тормоза; 4 — сектор; 5, 6 — тяги привода; 7 — разжимной кулак; 8 — тормозная колодка; 9 — регулировочный рычаг; 10 — стяжной болт.

Тормозной механизм расположен на раздаточной коробке и включает в себя тормозной барабан, две колодки 8 из алюминиевого сплава с фрикционными накладками, ось колодок, разжимной кулак 7 с рычагом 9, две стяжные пружины, защитный диск. Барабан тормоза закреплен на фланце вала привода задней тележки, поэтому стояночный тормоз затормаживает только колеса заднего и промежуточного мостов. Привод тормоза состоит из рычага 3 с зубчатым сектором и защелкой, двух промежуточных рычагов с валиком и кронштейном, двуплечего рычага, передней, средней и вертикальной тяг. В приводе имеется тяга 2 ручного привода тормозного крана.

Регулировка тормоза производится изменением длины, средней тяги 5. При большом износе накладок регулировка производится перестановкой рычага 9 относительно вала разжимного кулака на один или два зуба по часовой стрелке. Правильность регулировки проверяется по величине зазора между колодками и барабаном, который должен быть 0,3.. .0,6 мм. Зазор проверяется щупом через щель в защитном щитке. У правильно отрегулированного тормоза собачка защелки устанавливается на третьем-пятом зубе сектора.

Проверить действие стояночного тормоза и отрегулировать его.

Запустить двигатель, проверить и довести давление в тормозной системе до нормы не ниже 6,5 атмосфер;

Повернуть рукоятку ручного тормозного крана справа от водителя. При этом сработают, затормозят тормозные механизмы задней тележки, и загорится контрольная красная лампа стояночного тормоза на панели приборов;

Затем, включив 1-ю передачу, начать движение. При исправной стояночной системе, в момент начала движения, двигатель заглохнет и автомобиль останется на месте.

Регулировка тормоза на УРАЛ-4320 производится изменением длины тяги. При большом износе накладок регулировка производится перестановкой рычага на один или два зуба по часовой стрелке. Правильность регулировки проверяется по величине зазора между колодками и барабаном, который должен быть 0,3.. .0,6 мм. Зазор проверяется щупом через щель в защитном щитке. При поднятии стояночного тормоза должно быть 3-5 щелчков.

Регулировки тормозного механизма на КАМАЗ -4310. О необходимости регулировки судят по выходу штоков тормозных камер, который должен составлять при нажатии на тормозную педаль 20мм. Необходимую величину хода устанавливают с помощью червячной пары регулировочного рычага(трещетка). При регулировке тормозной механизм должен быть холодным, стояночный тормоз отпущен, стопорный болт ослаблен на один-два оборота и снова надежно затянут. Для получения одинаковой эффективности торможения правых и левых колес выход штоков правых и левых тормозных камер на каждом мосту должен быть одинаков.

4. Порядок выполнения норматива № 9-В (подготовка машины к продолжению движения).

В пути на привалах и остановках водитель обязан проверить:

Нагрев ступиц колес, тормозные барабаны, картер коробки передач, раздаточной коробки, ведущих мостов, на ощупь фазу же после остановки автомобиля;

Состояние и крепление рессор и амортизаторов;

Состояние и крепление колес, давление воздуха в шинах;

Нет ли течи масла, топлива, охлаждающей жидкости, воздуха из пневмо системы;

Уровень масла, топлива, охлаждающий жидкости;

Надежность крепления и правильность размещения груза, надежность запоров заднего борта платформы и сцепки прицепа с автомобилем;

Состояние стекол кабины, фар, приборов освещения и сигнал, номеров и опознавательных знаков, при необходимости протереть их.

Пользование домкратом и техника безопасности при этом.

Перед поднятием машины на домкрате необходимо установить машину на горизонтальной поверхности. Не поднимайте автомобиль, не заблокировав колеса. Даже если автомобиль располагается на горизонтальной поверхности, для блокировки колес со стороны, противоположной поднимаемой стороне, следует использовать деревянные колодки. Эти действия не позволят машине перемещаться, пока она будет поддомкрачена.

Перед подъемом машины на домкрат, зажать ручной тормоз (если работать предстоит с задними колесами, то зажимать ручной тормоз не нужно). Если работаете с передними колесами, то необходимо заблокировать задние колеса колодками. И наоборот.

Устанавливайте домкрат только в предназначенное для этого место. Никогда не ставьте домкрат так, чтобы вес машины находился на чем-нибудь, что может сломаться или изогнуться. Поднимайте автомобиль при помощи домкрата плавно, без рывков.

Использование в качестве подпорок камней, кирпичей или каких-либо других предметов недопустимо, т.к. они могут выскользнуть в тот момент, когда вы находитесь под машиной.

Перед началом работы покачайте автомобиль, чтобы убедиться, что она прочно стоит на домкрате или подпорках. После окончания работ аккуратно опустите машину на землю (естественно, при этом все четыре колеса должны быть на месте).

Определить причины, вызывающие увеличение люфта рулевого колеса.

— Установить передние колеса прямо. При наличии свободного хода рулевого колеса более допустимого необходимо определить, какой узел вызывает увеличенный свободный ход. Для этого надо проверить регулировку тяг управления, регулировку рулевого механизма, зазоры в карданных сочленениях рулевого управления, а также затяжку клиньев крепления карданного вала.

— При нарушении регулировки рулевого механизма или тяг следует провести необходимую регулировку. При повышенных зазорах в карданных сочленениях карданный вал необходимо заменить или отремонтировать.

— Убедившись в удовлетворительном состоянии перечисленных узлов, следует проверить затяжку гайки упорных подшипников. Осевое перемещение рулевого колеса недопустимо. При наличии осевого перемещения рулевого колеса необходимо подтянуть гайку, предварительно разогнув усики стопорной шайбы. После регулировки один из усиков следует загнуть в паз гайки. Чрезмерная затяжка гайки с последующим ее отвертыванием для получения заданного момента вращения вала недопустима, так как это может вызвать повреждение подшипника.

— Регулировка проводится при работе двигателя в режиме холостого хода, покачивая рулевое колесо в ту и другую сторону до начала поворота управляемых колес (угловой не должен превышать 25°, у нового автомобиля 15°).

Проверить исправность генератора.

Замерить напряжение на клеммах аккумулятора с незаведенным и с заведенным двигателем. Если разницы нет, значит генератор не работает.

Работу генератора контролируют по амперметру. Если амперметр при работе двигателя со средней частотой вращения коленчатого вала показывает разрядный ток, то это указывает, что генератор отказал, а потребители питаются от аккумуляторных батарей. Если же с увеличением частоты вращения коленчатого вала зарядный ток значительно повышается или амперметр длительное время показывает большой зарядный ток, то это свидетельствует о том, что напряжение генератора повышено, батареи перезаряжаются. Срок службы таких батарей значительно сокращается, в них часто приходится доливать дистиллированную воду.

Контрольный осмотр проводится водителем с целью проверки и подготовки машины перед боем, маршем, занятием, учением, использованием, транспортированием, на привалах, перед преодолением водной преграды.Водитель обязан проверить:

— внешний вид автомобиля, состояние и крепление левого переднего колеса, рулевых тяг, сошки;

— состояние передней подвески, нет ли подтекания масел и специальных жидкостей;

— состояние двигателя, уровень масла в системе смазки и уровень охлаждающей жидкости в системе охлаждения;

— состояние и крепление правого переднего колеса;

— состояние и крепление правой двери кабины, зеркала заднего вида, запасного колеса;

— состояние и крепление правых задних колес;

— состояние и крепление левых задних колес;

— состояние и крепление топливных баков и трубопроводов;

— состояние и крепление левой двери кабины, зеркала заднего вида;

— свободный ход педалей сцепления и тормоза;

— работу двигателя, приборов освещения и сигнализации, стеклоочистителя, омывателя стекол, показания контрольно – измерительных приборов, заправку горючим;

— угол свободного поворота рулевого колеса и действие стояночного тормоза;

— наличие, исправность и укладку запасных частей, инструмента и принадлежностей (ЗИП);

— автомобиль в движении. О выполнении работ и готовности автомобиля доложить мастеру.

Назначение, устройство и работа разобщительного крана и соединительной головки тормозного привода автомобиля КАМАЗ-4310.

Разобщительный кран предназначен для отключения тормозной системы автомобиля от тормозной системы прицепа. При установке рукоятки крана вдоль корпуса клапан открыт, и воздух проходит от автомобиля-тягача, к прицепу. Если рукоятка крана установлена поперек корпуса воздух из выходит в атмосферу. Соединительные головки предназначены для соединения тормозов прицепа и тягача, Головки имеют резиновое уплотнение и фиксаторы, которые удерживают их в оцепленном состоянии.

Как отрегулировать ручной тормоз урал 4320

Аварийная тормозная система автомобилей Урал-4320-31, Урал-4320-10

Функции аварийной тормозной системы выполняет один из контуров рабочей тормозной системы. При выходе из строя одного из контуров аварийная тормозная система обеспечивает торможение автомобиля с достаточной эффективностью.

Стояночная тормозная система автомобилей Урал-4320-10, Урал-4320-31

Система предназначена для обеспечения неподвижности автомобиля на уклонах. Привод стояночного тормоза механический. Управление осуществляется рычагом, расположенным справа от сиденья водителя.

Стояночный тормоз барабанного типа с двумя колодками, с самоусилением.

При торможении усилие передается от регулировочного рычага 11 (рис. 83) через рычаг 10, серьгу 12 на разжимной рычаг 13.

При вращении тормозного барабана по часовой стрелке приводное усилие передается от рычага 13 через штангу 1 к правой колодке 2. Колодка отходит от опорного пальца и прижимается к тормозному барабану. При этом колодка, вследствие трения, захватывается барабаном, смещается в сторону вращения и через регулировочное устройство 3 прижимает левую колодку 14 к опорному пальцу и барабану.

1-штанга; 2,14-колодки (правая и левая); 3 — устройство регулировочное; 4-заглушка;

5 — звездочка; 6 — вал; 7 — щит; 8 — гайка стопорная; 9 — палец эксцентриковый; 10 — рычаг; 11 — рычаг регулировочный; 12 — серьга; 13 — рычаг разжимной

При вращении тормозного барабана против часовой стрелки рычаг 13, опираясь на штангу 1, передает приводное усилие к левой колодке 14. Колодка отходит от опорного пальца и прижимается к тормозному барабану. Колодка, вследствие трения, захватывается барабаном, смещается в сторону вращения и через регулировочное устройство прижимает правую колодку 2 к опорному пальцу и барабану.

По мере износа накладок ход рычага 1 (рис. 84) увеличивается и эффек — тивность тормоза может снизиться. Если рычаг 1 устанавливается на двенадцатом зубе сектора, необходимо отрегулировать зазоры между накладками и барабаном при помощи эксцентрика и звездочки. Для регулировки тормоза необходимо:

1. Опустите рычаг 1 в кабине вниз до упора.

2. Отсоедините тягу 4 от рычага 8 на раздаточной коробке.

Не регулируйте зазоры между накладками и барабаном изменением длины тяги 4, т.к. это приводит к выходу стояночного тормоза из строя.

3. Отрегулируйте зазор между правой колодкой и барабаном, для чего ослабьте на пол-оборота стопорную гайку 8 (см.рис. 83) на эксцентриковом пальце 9 со стороны щита и, поворачивая палец ключом по часовой стрелке, установите зазор 0,3-0,5 мм. Зазор проверяйте щупом через щель в отражателе тормоза. Стопорную гайку затяните, предотвращая поворот пальца.

4. Отрегулируйте зазор между левой колодкой и барабаном. Для этого удалите заглушку 4. Через отверстие в щите тормоза, поворачивая отверткой звездочку 5 сверху вниз, установите зазор 0,3-0,5 мм. Установите заглушку.

5. Выберите свободный ход рычага 8 (см.рис. 84) на раздаточной коробке, вращая против часовой стрелки до заметного увеличения усилия, и проверьте совпадение отверстия в вилке тяги 4 с отверстием в рычаге 8. При необходимости вращением вилки тяги 4 совместите отверстия. Установите палец и зашплинтуйте.

При усилии на рычаге в кабине 350-400 Н (35-40 кгс) собачка рычага 1 должна устанавливаться на 4-8 зубе сектора 3. При прохождении собачкой 2-4 зуба сектора должна загореться лампа сигнализатора включения стояночного тормоза на панели приборов. Регулирование момента включения осуществляется изменением количества прокладок 7 под выключателем 6 сигнализатора.

2. Вид тормоза по характеру действия которые применяются на Г/В – обладают тем же свойствами что и мягкие, но для полного отпуска необходимо восстановить давление в ТМ на 0,1 -0,2 Атм ниже зарядного?

а)мягкие; б)жёсткие; в)полужесткие.

3. Назовите процесс при котором воздухопровод (магистраль) и запасный резервуар под каждой единицей подвижного состава заполняются сжатым воздухом до нормального (зарядного) давления?

а)перекрыша; б)зарядка; в)торможение.

4. Назовите единицу измерения тормозной силы?

а)кг; б)ампер2; в) кгс/см2.

5. Назовите за счёт чего реализуется тормозная сила в поезде?

а)прижатие тормозных колодок; б) выход штока ТЦ; в)включение ВР.

6. Прижатие колодок к колесу бывает?

а) правое и левое;

б)одностороннее и двухстороннее;

в) к шейки оси колёсной пары.

7. Назовите длину тормозного пути при экстренном торможении поезда?

а) 1000-1700 метров; б)500 метров; в) 1900-2000 метров.

8. Назовите что такое разрядка ТМ?

а) воздушная волна; б) отпуск тормоза; в) темп.

а) медленное, отпускающее торможение;

б) служебное, полное служебное, экстренное торможение;

в) перекрыша, фрикционное, реверсивное.

10. Выберите правильно процессы автоматических тормозов?

а) воздушная волна, тормозная волна, темп;

б) служебное, полное, экстренное, реверсивное;

в) зарядка, отпуск, перекрыша, торможение.

11. Назовите процесс при котором давления воздуха снижается в магистрали вагона или всего поезда для приведения в действие воздухораспределителей, через которые воздух из ЗР поступает в ТЦ поезда, где энергия сжатого воздуха преобразуется в механическую, приводя в действие ТРП, которая прижимает колодки к колесам?

а) торможение; б) зарядка; в) перекрыша.

12. Приборы пневматического оборудования на сколько групп разделяются?

а)три; б)пять; в)шесть.

13.Назовите назначение Главного резервуара?

а) хранения запаса сжатого воздуха;

б)выпуска лишнего давления сжатого воздуха;

в) для разгрузки клапанов компрессора во время его остановки от действия тормозов в поезде.

14. Назовите назначение блокировки тормозов БТ № 367А?

а) выпуска лишнего давления сжатого воздуха;

б) для преобразования давления сжатого воздуха в соответствующее усилие на штоке;

в)для принудительного затормаживания локомотива, при смене кабин управления.

15.Прибор на вагонах предназначенный для запаса сжатого воздуха расходуемого для торможения?

а) тормозной цилиндр;

б) запасной резервуар;

в) контроля за давлением.

16. Назовите прибор в локомотиве предназначенный для получения сжатого воздуха и нагнетания его в ГР?

Читайте также: