Восстановление зубчатых колес

В сборочных единицах машин часто применяют открытые передачи, в которых зубчатые колеса и звездочки испытывают большие нагрузки и не защищены от действия влаги и пыли. Это является причиной быстрого износа зубчатых колес. Кроме того, используют закрытые зубчатые передачи в виде отдельных сборочных единиц: редукторов, коробок передач и др.

При работе передач в подобных условиях возникают в зацеплении дополнительные динамические нагрузки, вызываемые деформациями зубчатых колес и валов, а также опор и корпусов вследствие неизбежных неисправностей изготовления и монтажа. При ремонте машин на местах их использования зубчатые колеса с изношенными зубьями, как правило, не восстанавливают, а заменяют новыми.

Для замены зубчатых колес в закрытых передачах часто требуется демонтаж с полной разборкой сборочной единицы.

Зубчатые колеса относятся к категории дорогостоящих деталей. Поэтому на ремонтных базах, не оснащенных необходимым оборудованием для изготовления колес, возможно восстановление наплавкой изношенных зубьев, напрессовкой зубчатых венцов, вдавливанием и другими способами.

Поступающие в ремонт зубчатые колеса могут иметь следующие неисправности: изнашивание рабочей поверхности зубьев; выкрошивание и поломка зубьев; образование трещин, задиров, вмятин и раковин; износ посадочных мест зубчатых колес и шпоночных пазов; нарушение правильного положения зубчатых колес и дефекты сборки.

Степень износа зубьев определяют зубомером.

Зубчатые передачи считаются непригодными для эксплуатации, если величина их износа превысила предельно допустимое значение, которое устанавливается для каждой передачи техническими условиями на ремонт данной машины. Изношенная зубчатая передача может быть отремонтирована: наплавкой отдельных зубьев, сплошной наплавкой всего обода, методом деформации, методом ремонтных размеров и слесарно-меха-ническими способами.

Зубья шестерен после обычной наварки зачищают и наплавляют тонким слоем твердого сплава сормайт. Наплавка зубьев производится в ванне с водой.

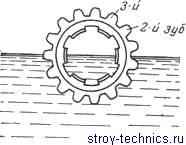

Для наплавки боковых поверхностей зубьев шестерню устанавливают в ванне и наплавку начинают со второго зуба от поверхности воды. Пламенем газовой горелки наплавляемый зуб разогревают, после чего прутком сормайта наносят флюс-буру и наплавляют зуб до требуемого размера.

Таким же способом производится наплавка зубьев мартенсито-вым чугуном. Отремонтированные зубья после этого обрабатывают абразивным кругом с зернистостью 36—46. Профиль обработанных зубьев проверяется специальными шаблонами.

Изношенные зубья по торцам некоторых шестерен восстанавливают газовой или электродутовой наплавкой. В качестве присадочного прутка используют электроды из высокоуглеродной стали или твердых сплавов. При плавке, чтобы избежать отпуск или коробление, шестерни погружают в воду так, чтобы над поверхностью выступала только лишь наплавляемая торцовая часть шестерни.

При сборке зубчатых колес следует исходить из предусмотренных стандартами норм точности: кинематической, контакта зубьев и гарантированного зазора.

Для нормальной работы зубчатых колес должны быть соблюдены два основных условия: линия касания зубьев должна находиться на начальной окружности обоих колес; переход от одного зуба к другому должен быть плавным, без толчков и рывков. Зазор между зубьями имеет большое значение для правильной работы зубчатых колес.

Нормальный боковой зазор между зубьями шестеренчатых передач выбирается по техническим условиям на сборку 0,06—0,1 модуля. Радиальный зазор должен быть не менее 0,16—0,20 модуля.

Поступающие в ремонт зубчатые колеса могут иметь следующие дефекты:

износ зубьев по рабочему профилю;

один или несколько сломанных зубьев;

одну или несколько трещин в венце, спице или ступице;

смятие поверхностей отверстия или шпоночной канавки в ступице;

смятие шлицев и закруглений торцов зубьев.

Наплавка производится толстообмазанными электродами Э-ЗУ, Э-42, ОММ-5 и др. После наплавки колесу дают медленно остыть. Для этого все колесо или ту его часть, где наплавлен зуб, зарывают в горячий песок.

Восстановление зубьев наплавкой целесообразно только в том случае, когда другие способы применить невозможно.

При ремонте и замене зубчатых колес необходимо также убедиться в том, что на посадочных поверхностях нет задиров, вмятин и других повреждений, препятствующих нормальной посадке колес на вал или на другие детали. Если такие повреждения имеются, их обязательно устраняют расточкой посадочного отверстия и постановкой переходной втулки, а при незначительных износах — зачисткой отверстия наждачной шкуркой.

Шестерни с изношенными зубьями восстанавливают постановкой новых зубчатых венцов. Венцы шестерен заменяют в тех случаях, когда шестерня имеет сменный венец или когда из-за поломки зубьев одного венца у блока шестерен нецелесообразно выбраковывать дорогостоящие детали.

Зубчатые колеса часто восстанавливают заменой части детали. Часто в блоке шестерен с двумя-тремя венцами один сильно изношен, а другие находятся еще в хорошем состоянии. Такой блок восстанавливают заменой изношенного венца. Для этого необходимо отжечь изношенный венец, затем его отрезать и проточить до размера, обеспечивающего посадку с натягом нового венца, толщина которого должна составлять 2—2,5 высоты зуба. Новый венец напрессовывают на подготовленное место и стопорят заклепками, винтами или прихватывают электродуговой сваркой.

Ремонт зубчатых колес и звездочек

Зубчатые колеса изготовляют из углеродистых и легированных сталей 40Х, ЗОХГТ, 20ХИМ с последующей термохимической и термической обработкой (цианирование, цементация, закалка). Червячные колеса изготовляют из антифрикционного чугуна, червяки — из низкоуглеродистых и легированных сталей.

Характерные дефекты зубчатых колес — изнашивание зубьев по толщине и длине, усталостное выкрошивание рабочей поверхности зубьев, трещины, задиры и царапины на рабочей поверхности зубьев, поломки и завал зубьев на сторону в результате пластических деформаций, изнашивание посадочных мест, шлицевых отверстий и шпоночных канавок, трещины на ступицах.

Выкрошивание, трещины и отколы отдельных зубьев выявляют визуальным осмотром или дефектоскопией. Ширину шпоночных канавок и шлицевых впадин проверяют шаблонами, а их диаметральные размеры — скобами. Скобами проверяют и посадочные места под подшипники. Износ отверстий определяют пробками, Износ зубьев шестерен измеряют штангенциркулями, шаблонами, штангензубомерами и индикаторными приборами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Изношенные зубья восстанавливают заменой части детали, наплавкой, вдавливанием и дополнительным коррегированием.

Восстанавливать зубчатые колеса, заменяя зубчатые венцы, чаще всего приходится при ремонте блоков шестерен. Объясняется это тем, что шестерни блока изнашиваются по-разному, а выбраковывать деталь при удовлетворительном состоянии одного из зубчатых венцов нерационально. При таком способе зубья колеса обтачивают. На обточенный обод колеса насаживают заготовку венца в холодном или нагретом состоянии, проваривают ее по всей торцовой поверхности, обрабатывают до требуемых размеров, после чего нарезают зубья. Термически обработанные колеса перед восстановлением отжигают, чтобы облегчить механическую обработку, а после на-прессовки и нарезки зубьев закаляют. Для этой цели целесообразно использовать нагрев деталей токами высокой частоты.

Шестерни с односторонним износом зубьев иногда переворачивают и используют для дальнейшей работы другой стороной. Если ступица несимметрична, то ее подрезают с одной стороны и делают симметричной. Положение зубчатого колеса на валу при сборке восстанавливают постановкой кольца, ширина которого равна толщине отрезанной части ступицы.

Односторонне изношенные подвижные колеса с кольцевыми проточками для вилок переключения передач также можно переворачивать на 180°. У таких шестерен отрезают часть ступицы, а на противоположной стороне приваривают изготовленную вновь кольцевую муфту.

Конструкции отдельных зубчатых колес позволяют использовать их в качестве других элементов машины. Например, у трактора Т-100М в случае поломки зубьев шестерни третьей передачи оставшийся еще в хорошем состоянии венец четвертой передачи используют для шестерни реверса. Венец третьей передачи отрезают.

При восстановлении изношенных зубьев наплавкой у зубчатых колес большого диаметра и модуле более 10 наплавляют изношенную сторону каждого зуба. Высокую износостойкость и прочность наплавляемых поверхностей зубьев дает применение сплавов типов сормайт и сталинит. Тонкий слой сормайта наносят на ранее наплавленную с помощью присадочного материала и зачи« щенную поверхность. После наплавки сормайтом зубья шлифуют.

Наплавкой сормайтом рекомендуется восстанавливать шестерни с несколькими дефектными зубьями. Все зубья наплавлять сормайтом не рекомендуется, так как это весьма трудоемкий процесс, затрудняющий дальнейшую механическую обработку детали.

При большом износе всех или большинства зубьев зубчатые колеса небольшого диаметра и малых модулей (до 5…6) могут быть восстановлены по следующей технологии. Изношенные зубья срезают ацетиленокислород-ным пламенем заподлицо с ободом колеса. После обточки колеса на токарном станке к его ободу с двух сторон приваривают электросваркой флюсоудерживающие кольца. Обод наплавляют круговым швом под слоем флюса. Наплавленное колесо освобождают от флюсоудерживающих колец и устанавливают на токарный станок, где обтачивают, подрезают торцы и снимают фаски с двух сторон. Затем в центрах делительной головки горизонтально-фрезерного станка модульной дисковой фрезой или на зубофрезерном станке червячной фрезой нарезают зубья, после чего фрезеруют фаски на торцах зубьев. Нарезанные зубья закаливают токами высокой частоты, и выборочно проводят проверку не менее чем на трех зубьях.

Для восстановления торцов зубьев с износом по длине 2,2…8,2 мм возможна автоматическая наплавка каждого изношенного по длине зуба в отдельности. Наплавляют зубья порошковой проволокой под флюсом с принудительным формированием наплавленного металла в медной охлаждаемой форме.

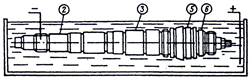

Вдавливанием ремонтируют небольшие по ширине, цилиндрические зубчатые колеса с изношенными по профилю зубьями и отверстиями в ступице, если остался достаточный запас металла на венце и отсутствуют поломанные зубья, сколы и трещины на ободе и ступицей Для этого используют специальные приспособления (штампы) (рис. 1). Зубчатые колеса, подлежащие восстановлению, нагревают в соляной ванне до 1200 °С и подают к прессу. Установив шестерню в штамп, опрессовывают ее за один ход штока пресса. За счет кольцевых выступов в верхней и нижней половине штампа металл венца выдавливается. Температура начала обработки зубчатого колеса должна быть 1150 °С, а конца обработки —850 °С. Затем зубчатые колеса загружают в шахтную печь, где их обжигают с температуры конца деформации до 650 °С в течение 2 ч.

Рис.1. Штамп для восстановления зубьев шестерен

1 — матрица; 2 — шестерня; 3— палец, предохраняющий шестерню от раздачи внутрь отверстия; 4, 5 —верхняя и нижняя половины штампа

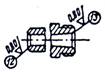

Рис. 2. Приспособление для наплавки зубьев звездочек

1 — планки; 2 —шаблоны; 3 — коромысло

Остывшие зубчатые колеса моют, производят контрольные операции и направляют на механическую обработку. Зубья фрезеруют на зубофрезерном станке червячной фрезой, закругляют и шевингуют.

Следующая операция — газовая цементация восстанавливаемых шестерен в шахтной печи при температуре 1000 °С на глубину 0,7…1,1 мм в течение 4 ч. Затем зубчатые колеса помещают в соляную ванну с расплавом соли ВаС2 при температуре 210…220 °С и закаливают в течение 35 ч при температуре 800…820 °С. Закаленные зубчатые колеса промывают, очищают от остатков селитры и окалины. После всех операций контролируют качество обработки, твердость зуба, диаметр посадочного отверстия, толщину зуба. Проверяют отсутствие заусенцев, биения венца.

Зубчатые колеса с изношенными зубьями восстанавливают также коррегированием, для чего сдвигают режущий инструмент относительно делительной окружности колеса и дополнительно прорезают зубья.

Трещины ступицы колеса заваривают, а в тех случая-ях, когда это позволяет конструкция деталей, на нее напрессовывают стальной бандаж. Для его установки на поверхности ступицы делают кольцевую заточку. В соответствии с размерами заточки изготовляют стальной бандаж, который в горячем состоянии насаживают на ступицу колеса.

Дефекты отверстия ступицы, шпоночного паза и шлицев устраняют способами, описанными выше.

Звездочки цепных передач ремонтируют так же, как и зубчатые колеса. При одностороннем износе зубьев практикуют переставить звездочку в машине таким образом, чтобы рабочими поверхностями зубьев становились неизношенные их стороны. Звездочки с двухсторонним износом зубьев ремонтируют наплавкой сталинитом или качественными электродами. Точность профиля зубьев колеса обеспечивается специальным приспособлением, применяемым при наплавке. Это приспособление (рис. 2) состоит из двух медных шаблонов, прикрепленных к коромыслу. Правильность положения шаблонов достигается центрированием приспособления по оси звездочки с помощью планок. Наплавкой заполняют пространство между изношенными зубьями звездочки и шаблоном, после чего приспособление переставляют так, чтобы один шаблон разместился в наплавленной впадине, а другой — в наплавляемой.

Отремонтированные звездочки проверяют на радиальное и торцевое биение. Если биение превышает предельное, то звездочки подвергают статической балансировке.

Ремонт зубчатых, цепных и ременных передач

Ремонт зубчатых передач. В сборочных единицах строительных машин часто применяют открытые передачи, в которых зубчатые колеса и звездочки испытывают большие нагрузки и не защищены от действия влаги и пыли. Это является причиной сравнительно быстрого износа зубчатых колес. Кроме того, используют закрытые зубчатые передачи в виде отдельных сборочных единиц: редукторов, коробок передач и др.

При работе передач в подобных условиях возникают в зацеплении дополнительные динамические нагрузки, вызываемые деформациями зубчатых колес и валов, а также опор и корпусов вследствие неизбежных неисправностей изготовления и монтажа. Помимо того, передачи могут работать со значительными знакопеременными кратковременными перегрузками.

При ремонте строительных машин на местах их использования зубчатые колеса с изношенными зубьями, как правило, не восстанавливают, а заменяют новыми.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для замены зубчатых колес в закрытых передачах часто требуется демонтаж с полной разборкой сборочной единицы.

Зубчатые колеса относятся к категории дорогостоящих деталей. Поэтому на ремонтных базах, не оснащенных необходимым оборудованием для изготовления колес, возможно восстановление наплавкой изношенных зубьев, напрессовкой зубчатых венцов, вдавливанием и другими способами.

Способ восстановления зубчатых колес выбирают в зависимости от характера неисправности, материала, класса точности и производственных возможностей ремонтного предприятия.

Поступающие в ремонт зубчатые колеса могут иметь следующие неисправности: изнашивание рабочей поверхности зубьев; вы- крошивание и поломка зубьев; образование трещин, задиров, вмятин и раковин; износ посадочных мест зубчатых колес и шпоночных пазов; нарушение правильного положения зубчатых колес и дефекты сборки.

Степень износа зубьев определяют зубомером. Для этого по чертежу находят необходимую глубину замера и на этой глубине — размер зуба с помощью штангензубомера. Сравнивая полученный результат с номинальным размером (размер по чертежу), определяют величину износа.

Зубчатые передачи считаются непригодными для эксплуатации, если величина их износа превысила предельно допустимое значение, которое устанавливается для каждой передачи техническими условиями на ремонт данной машины. Для большинства строительных машин небольшой износ зубьев открытых зубчатых передач, не вызывающий уменьшения толщины зуба по делительной окружности более чем на 10…12%, не вызывает необходимости особых способов ремонта. В этих случаях разрешается зачистка зубьев от заусенцев без проведения других восстановительных операций.

Изношенная зубчатая передача может быть отремонтирована: наплавкой отдельных зубьев, сплошной наплавкой всего обода, методом деформации, методом ремонтных размеров и слесарно-механиче- скими способами.

Зубья шестерен после обычной наварки зачищают и наплавляют тонким слоем твердого сплава сормайт. Размер зубьев после механической обработки перед наплавкой должен быть меньше номинального на величину до 1,5 мм. Наплавка зубьев производится в ванне с водой.

Для наплавки боковых поверхностей зубьев шестерню устанавливают в ванне (рис. 22.9) и наплавку начинают со второго зуба от поверхности воды. Пламенем газовой горелки наплавляемый зуб разогревают, после чего прутком сормайта наносят флюс-буру и наплавляют зуб до требуемого размера. После этого шестерню поворачивают так, чтобы наплавленный зуб не касался поверхности воды, и наплавляют следующий (третий) зуб. После того, как наплавленный второй зуб охладится (до темно-вишневого цвета), его погружают в воду для закалки.

Таким же способом производится наплавка зубьев мартенсито- вым чугуном. Отремонтированные зубья после этого обрабатывают абразивным кругом с зернистостью 36…46. Профиль обработанных зубьев проверяется специальными шаблонами.

Износ и выкрошивание торцов зубьев шестерни из сталей марок 40Х и 45Х устраняют, наплавляя газовой горелкой в нейтральном пламени проволоку из стали марки 40Х. Наплавку можно производить также электродуговой сваркой, используя проволоку клапанной пружины со специальными обмазками.

Наварку сталинитом сильно изношенных зубьев необходимо вести методом комбинированного слоя. Слой шихты сталинита при этом насыпают в месте наварки и расплавляют металлическим электродом или же применяют металлические стержни с обмазкой сталинита.

Рис. 22.9. Последовательность на- плавления зубьев шестерни в ванне с водой.

При сборке зубчатых колес следует исходить из предусмотренных стандартами норм точности: кинематической, контакта зубьев и гарантированного зазора.

Для нормальной работы зубчатых колес должны быть соблюдены два основных условия: линия касания зубьев должна находиться на начальной окружности обоих колес; переход от одного зуба к другому должен быть плавным, без толчков и рывков. Зазор между зубьями имеет большое значение для правильной работы зубчатых колес. При сборке цилиндрических шестерен величину бокового зазора между зубьями измеряют щупом или прокаткой свинцовой пластинки, пропускаемой между зубьями, которая после этого измеряется. Замер величины бокового зазора производят между тремя парами сопряженных зубьев в трех местах под углом 120° и принимают наибольший зазор.

Нормальный боковой зазор между зубьями шестеренчатых передач выбирается по техническим условиям на сборку. Для строительных машин боковой зазор находится в пределах 0,06.. .0,1 модуля. Радиальный зазор должен быть не менее 0,16…0,20 модуля.

Ремонт цепных передач. Цепные передачи могут терять работоспособность по следующим причинам:

1. Износ шарниров цепи, вследствие чего цепь удлиняется и нарушается правильность ее зацепления со звездочками.

2. Усталостные явления в пластинах цепи, вызывающие разрушение проушин.

3. Выкрошивание и раскалывание роликов, появляющиеся обычно при скоростях и>20 м/с.

4. Ослабление запрессовки в пластинах валиков и втулок.

5. Износ зубьев звездочек.

Звездочки цепных передач имеют профиль зубьев, соответствующий типу цепи. Профилирование зубьев звездочек производится в соответствии с ГОСТом. Для изготовления звездочек используются углеродистые и легированные стали, стальное и чугунное литье, пластмассы.

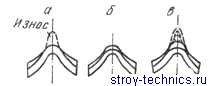

У звездочек цепных передач износ затрагивает, главным образом, вершины зубьев (рис. 22.10). Изношенные зубья звездочек восстанавливаются наплавкой специальными электродами или комбинированным слоем. Последний способ заключается в том, что изношенное место сначала наплавляется металлическим электродом, затем твердым сплавом, и так чередование слоев производится до заполнения места износа (рис. 22.10). Наплавка ведется через 3…4 зуба, что создает более равномерный нагрев детали и предотвращает ее коробление. При наплавке специальными электродами применяют трубчатые электроды диаметром 6 мм, заплавляя зазор между медным шаблоном и зубом (рис. 22.11). Перед наплавкой каждого последующего слоя необходимо тщательно очищать шлак.

После наплавки зубья обрабатываются на фрезерных, долбежных или строгальных станках.

Сборка цепной передачи состоит в установке и закреплении звездочек на валах, надевании цепи и регулировании. Установку звездочек на валах при обычном креплении с помощью шпонок осуществляют так же, как и установку зубчатых колес. После закрепления звездочки на валу ее следует проверить на радиальное и торцовое биение. Для правильной работы цепной передачи оси звездочек должны быть параллельны. Положение звездочек проверяют по уровню, путем промера межцентровых расстояний, прикладыванием стальной линейки к торцам звездочек и замером зазора щупом. При больших межосевых расстояниях параллельность осей валов проверяют по шнуру. Допустимая величина перекоса зависит от диаметра звездочки, ее устанавливают для каждого механизма в отдельности.

Рис. 22.10. Восстановление зубьев звездочки: а — профиль изношенного зуба; б — наплавка металлическим электродом; в — наплавка комбинированными слоями.

Допустимые величины смещения звездочек зависят от расстояния между осями валов и от типа передач.

Цепные передачи должны иметь такое натяжение, при котором стрела провисания нерабочей части при полностью натянутой рабочей ветви равнялась бы величине расстояния между центрами, умноженной на коэффициент провисания.

Для замера стрелы провисания по касательной к звездочкам прикладывают линейку или протягивают шнур. Стрелу провисания замеряют масштабной линейкой.

Неправильное натяжение ускоряет износ и сокращает срок службы цепей.

Рис. 22.11. Наплавка зубьев звездочки: 1 — медный шаблон; 2— зазор между шаблоном и зубом, заплавляемый при наплавке трубчатыми электродами.

Ремонт ременных передач. В ременных передачах, работающих на принципе использования трения, применяется гибкая связь (ремень) между ведущими и ведомыми звеньями (шкивами) передачи. В ременных передачах используются прорезиненные, хлопчатобумажные, шерстяные и кожаные ремни.

Наибольшее распространение для строительных машин имеют тканевые прорезиненные ремни.

Шкивы изготовляют:

а) чугунными литыми (например, чугун СЧ15-32) при скоростях v до 30 м/с;

б) стальными литыми (например, сталь 25 л) или сварными при скоростях v до 60 м/с;

в) из легких сплавов для снижения массы и инерционных нагрузок, особенно при больших скоростях; г) из пластмасс для снижения массы и инерционных нагрузок, повышения технологичности и пр.

Конструкция шкивов проста. Стандартом рекомендуются только диаметры и размеры обода шкива. В остальном конструкция может быть разнообразной. Для высоких скоростей шкивы балансируют. С этой целью часто обтачивают все поверхности шкива (в том числе и нерабочие).

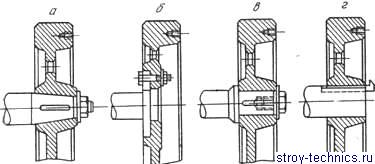

Рис. 22.12. Способы крепления шкива на валу.

При эксплуатации ременных передач с течением времени возникают следующие дефекты: вытягивание и пробуксовывание ремня; сход ремня в сторону вплоть до спадания со шкивов; разрыв ремня; износ подшипников и валов; дефекты сборки и регулировки.

В клиноременных передачах используются в основном сплошные бесконечные прорезиненные (преимущественно кордтканевые) ремни трапецеидального профиля. В качестве корда используют также стальные канатики и полиамидное волокно. При разрыве клиновых ремней их заменяют новыми.

В плоскоременных передачах разрыв ремня наблюдается чаще всего в месте соединения его концов. Концы соединяют (склейкой, металлическими соединителями и сшивкой). Иногда при ремонте обнаруживаются трещины в ободе и спицах чугунных шкивов. Обычно такие шкивы заменяют новыми. Износ и смятие стенок шпоночных канавок шкивов восстанавливают сваркой или слесар- но-механическими способами.

Перед сборкой шкивов и маховиков с валами проверяют правильность их изготовления и балансировки.

Наиболее часто встречающимися в строительных машинах способами крепления маховика или шкива на валу являются: на конусе и шпонке (рис. 22.12, а), на фланце болтами (рис. 22.12,6) и на цилиндрической шейке призматической (рис. 22.12, в) или клиновой (рис. 22.12, г) шпонками. Шкивы, так же как и звездочки, установленные на валах, проверяют на биение в центрах приспособления или на призмах индикатором или рейсмусом.

При сборке ременных передач должно быть обеспечено необходимое натяжение ремня. Малое натяжение снижает тяговую способность передачи. При больших натяжениях увеличивается давление в подшипниках.

Технологический маршрут оформляется в табличной форме.

В таблице 1 для примера показан технологический процесс восстановления шпинделя токарного станка.

Таблица 1. Технологическая последовательность ремонта шпинделя

| Номер операции | Содержание операции | Эскиз операции |

| 005 | Токарная Зачистить внутренние фаски в отверстиях с двух сторон поверхностей (12) и (13) |  |

| 010 | Слесарная Установить и закрепить шпиндель на оправке | |

| 015 | Токарная Прорезать резьбу до полного профиля: [М48]х1,5 на поверхности (1) [М64]х6 на поверхности (4) [М68]х2 на поверхности (7) |  |

| 020 | Фрезерная Фрезеровать шпоночные пазы b = 6,5js6 на поверхности: (10) l = 40 (11) l =60 |  |

| 025 | Шлифовальная Шлифовать поверхности: (2) Ø49,92 [50k6], l = 95 (3) Ø59,92 [60k6], l = 60 (5) Ø74,94 [75k6б], l = 50 (6) Ø69,80 [70k6], l = 25 |  |

| 030 | Гальваническая Хромировать поверхности: (2) Ø50,06 [50k6], l = 95 (3) Ø60,06 [60k6], l = 60 (5) Ø75,06 [75k6], l = 50 (6) Ø69,84, l = 25 |  |

| 035 | Шлифовальная Шлифовать поверхности: (2) Ø50k6, l = 95 (3) Ø60k6, l = 60 (5) Ø75k6, l = 50 (6) Ø69,82, l = 25 | См. эскиз операции 25 |

| 040 | Шлифовальная 1 Шлифовать конус Морзе 5 на поверхности (8) (крупные риски и задиры не выводить) |  |

| 045 | Слесарная Собрать станок полностью | |

| 050 | Токарная Торцевать шпиндель по конусному калибру Морзе 5 на поверхности (13) |  |

1 Для шлифования конического отверстия шпинделя после сборки всего станка используют шлифовальную машинку, установленную вместо резцедержателя. Обязательной операцией является проточка торцовой части шпинделя по конусному калибру

Примеры оформления технологического маршрута восстановления детали наплавкой под флюсом и методом электрохимического осаждения и изготовления шлицевого вала приведены в табл. 2–4.

Таблица 2. Технологический маршрут восстановления деталей наплавкой под флюсом

Таблица 3. Технологический маршрут восстановления деталей электрохимическим осаждением

Таблица 4.Технологический маршрут изготовления шлицевого вала

На основании составленного технологического маршрута оформляется маршрутная и операционные карты технологического процесса восстановления детали.

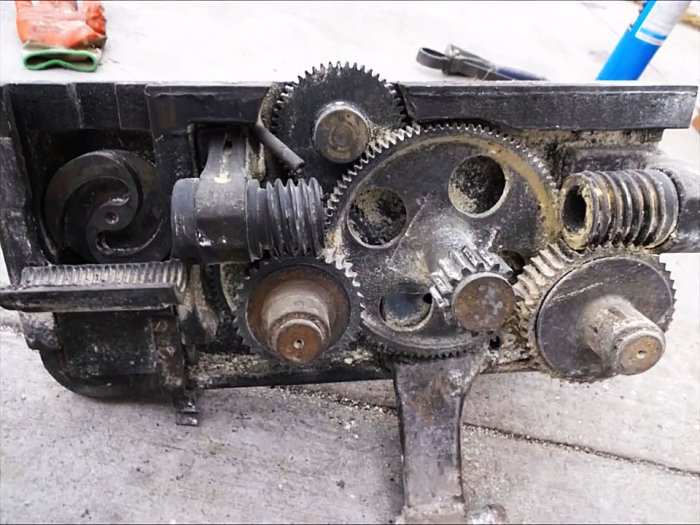

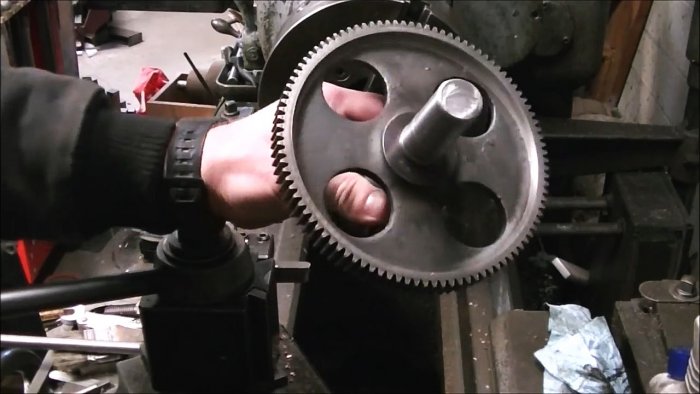

В механизмах прошлых лет выпуска (станки, редукторы, привода) зубчатые колеса и шестерни часто изготавливались из серого чугуна, которые при малых и средних нагрузках не уступали стальным аналогам, а процесс чугунного литья был проще и дешевле стального.

Но чугун хрупок, и в зубчатых колесах и шестернях при резком изменении нагрузки или ее возрастании ломались зубья, и весь механизм выходил из строя. Конечно, лучше было бы заменить зубчатое колесо или шестерню с отсутствующим зубом на новое изделие, что не всегда возможно. Тогда остается попробовать восстановить зуб другим способом.

Один из вариантов связан с механической подготовкой места сломанного зуба, наплавкой подходящего по прочности и другим характеристикам материала и обработкой наплавки до получения точного по геометрии нового зуба.

Необходимое оборудование, приспособления и материалы

- болгарка и мини-дрель (бормашина);

- кислородно-ацетиленовая сварочная горелка;

- клещи;

- биениемер (измерительная головка);

- токарный станок;

- наждачная бумага;

- вал с гайкой и трубчатым упором для блока зубчатого колеса и шестерни;

- фреза для формирования профиля впадины между зубьями;

- ось фрезы с захватом под ключ;

- фрезерный станок с делительной головкой;

- измерительный инструмент (штангенциркуль, микрометр) и т. д.

- кремнистый (силиконовый) бронзовый стержень;

- флюс (основная часть: бура с небольшой примесью магния);

- сварочное одеяло из стекловолокна;

- ветошь, тканевые салфетки и др.

Процесс восстановления сломанного зуба

- Подготовка места и заполнение (запайка) промежутка между двумя смежными целыми зубьями по отношению к отсутствующему.

- Изготовление державки для зуборезной фрезы и оси для закрепления блока зубчатого колеса и шестерни на станке в процессе обработки.

- Формирование профиля зуба путем выборки наплавленного материала специальной фрезой с двух сторон.

Подготовка места пайки

Поскольку серый чугун механически трудно обрабатывается, сделать это с помощью мини-дрели практически невозможно. Лучше и быстрее шлифовку сломанного зуба произвести с применением болгарки.

В конце можно для придания шероховатости основанию подработать место пайки бормашиной. Это обеспечит более прочное соединение наплавляемого материала с чугуном.

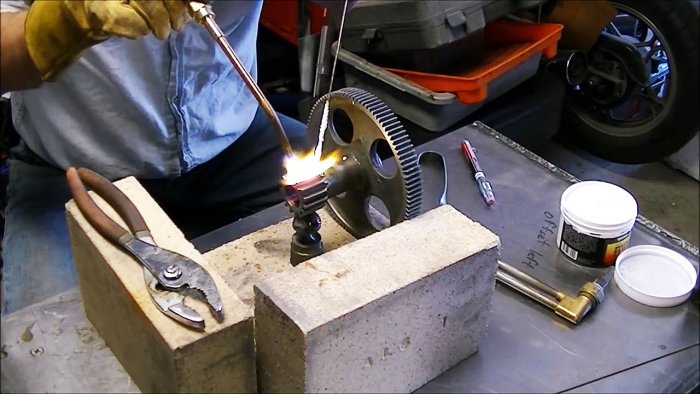

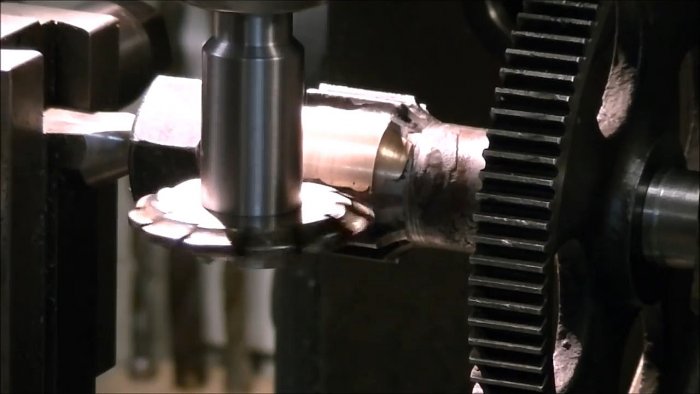

Процесс термической пайки

Он начинается с основательного и равномерного прогрева с помощью газо-ацетиленовой горелки, как места пайки, так и прилегающих частей шестерни. Иначе увеличивается вероятность образования трещин в чугунной детали.

Затем докрасна прогревается место пайки и слегка кремнистый (силиконовый) бронзовый стержень, который после разогрева опускается в емкость с флюсом, состоящий в основном из буры с добавлением небольшого количества магния.

Далее силиконовый бронзовый стержень, покрытый флюсом, помещается над впадиной и плавится с помощью пламени газо-ацетиленовой горелки. Эта операция продолжается до тех пор, пока кремнистый бронзовый припой не заполнит весь объем впадины между смежными целыми зубьями.

В конце этого этапа, чтобы от быстрого охлаждения напайка не потрескалась, накрываем восстанавливаемую деталь сварочным одеялом из стекловолокна и оставляем до медленного остывания в течение необходимого времени.

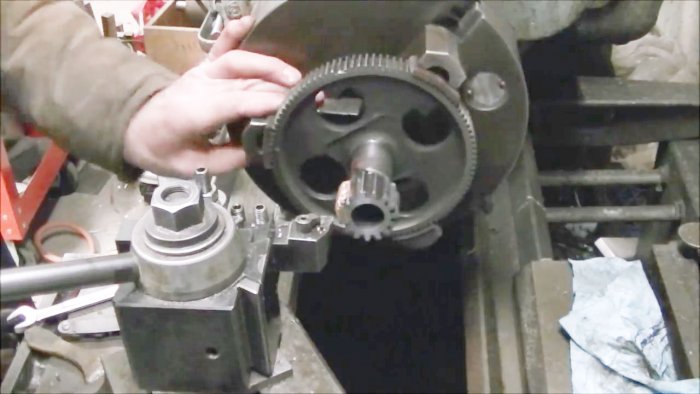

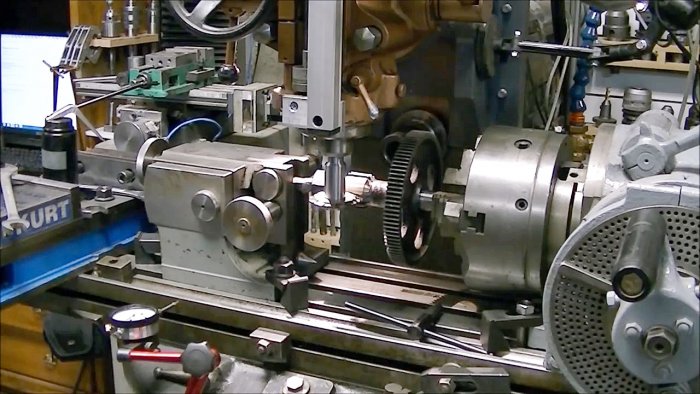

Процесс обработки торцов шестерни с напайкой

Зажимаем зубчатое колесо в патрон токарного станка и посредством измерительной головки выставляем блок с минимально допустимым биением, подбивая при необходимости шестерню с той или другой стороны киянкой.

Затем с помощью резцов снимаем наплывы напайки, выступающие за торцы шестерни. В конце обточки наждачной бумагой производим шлифовку мест обработки.

Подготовка блока и фрезы к работе

Блок зубчатого колеса и шестерни насаживаем на токарном станке на заранее заготовленную ось с помощью закручивания гайки и цилиндрического упора.

Для изготовления державки для фрезы берем стальной стержень определенной длины и по диаметру чуть больше посадочного отверстия в инструменте. Зажимаем его в патроне токарного станка и с одного торца сверлим вначале центровочным сверлом небольшое отверстие, которое затем расширяем спиральным сверлом до необходимого размера.

Далее в задней бабке станка закрепляем метчик и вводим его в отверстие на торце стержня. Отводим бабку назад и нарезаем резьбу вручную, вращая метчик воротком. В образовавшуюся резьбу вворачиваем самодельный болт с плоской цилиндрической головкой и двумя симметрично расположенными прямоугольными вырезами относительно центра стержня для захвата специальным ключом.

Затем торцуем стержень с другой стороны и протачиваем на необходимую длину под диаметр шпинделя фрезерного станка. Обточку ведем с периодической проверкой диаметра, чтобы не прослабить размер. В конце шлифуем место обточки лентой из наждачной бумаги и протираем тканевой салфеткой.

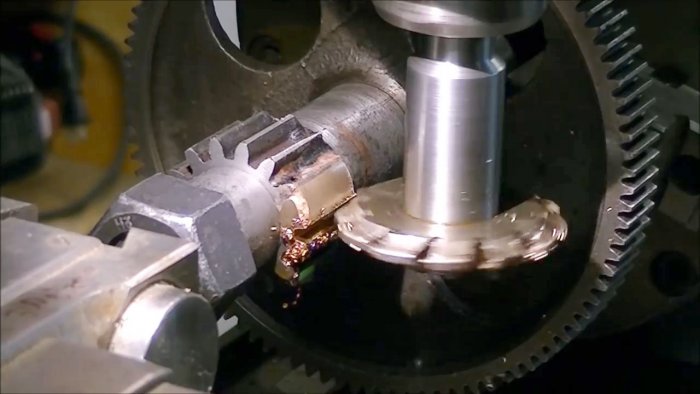

Формирование профиля зуба

Закрепляем державку фрезы в шпинделе фрезерного станка и протачиваем стержень под размер отверстия в фрезе, периодически измеряя диаметр микрометром. В конце шлифуем место проточки наждачной бумагой и протираем ветошью.

Надеваем на державку фрезу и закрепляем на торце крепежным болтом вначале от руки, а в конце специальным ключом с воротком. Устанавливаем на рабочий стол фрезерного станка делительную головку и заднюю бабку. Зажимая между ними идеально ровный стальной стрежень, выставляем эти узлы для обеспечения максимальной соосности в вертикальной и горизонтальной плоскостях. Для этого используем измерительные головки и регулируем положение задней бабки относительно делительной головки. После выставления, данные узлы надежно закрепляем на столе фрезерного станка.

Самая важная операция – это точное выставление фрезы относительно восстанавливаемой шестерни. Для этого используем штангенциркуль, микрометр, металлическую линейку.

Делим характеристику головки на число зубьев и получаем количество оборотов рукоятки на 1 зуб. Обычно получается дробное число. Затем это значение находится на круге делителя.

Теперь можно включить шпиндель фрезерного станка и приступить к формированию одной из впадин восстанавливаемого зуба. Это лучше сделать за 2-3 прохода, чтобы не повредить наплавку. При формировании зуба необходимо удалять с фрезы частицы срезаемого материала и смазывать инструмент. Далее отводим фрезу и поворачиваем шестерню строго на шаг делительной головкой и вновь повторяем предыдущую операцию.

Одно замечание

Смотрите видео

Читайте также: