В ракетных двигателях с вытеснительной системой подачи компонентов топлива источником газа является

Ракетный двигатель – это установка, предназначенная для получения тяги путем преобразования любого вида энергии в кинетическую энергию рабочего тела, отбрасываемого от двигателя в окружающую среду.

Большинство практически применяемых в настоящее время ракетных двигателей используют химическую энергию, носителем которой является топливо. Топливо может быть одно-, двух- и многокомпонентным. Чаще всего используют двухкомпонентное топливо, состоящее из горючего и окислителя.

Источником энергии в этом случае является реакция горения (экзотермическая, идущая с выделением тепла). Экзотермической реакцией может быть также реакция разложения некоторых веществ, или ассоциация (рекомбинация) атомов и радикалов. Химическая энергия топлива преобразуется в камере сгорания в тепловую энергию продуктов реакции (продуктов сгорания). Затем тепловая энергия в сопле переходит в кинетическую энергию вытекающих продуктов сгорания, в результате чего образуется реактивная сила (тяга).

В зависимости от агрегатного состояния топлива до его использования в двигателе существующие двигатели можно разделить на следующие основные группы: жидкостные ракетные двигатели (ЖРД); ракетные двигатели твердого топлива (РДТТ); гибридные (комбинированные) ракетные двигатели (ГРД), использующие топливо смешанного агрегатного состояния.

Основной агрегат ЖРД, который создает тягу, – это камера сгорания (КС) двигателя. Она состоит собственно из камеры сгорания и сопла. Всё это конструктивно представляет собой одно целое. Камера сгорания имеет также смесительную головку, на которой размещены специальные устройства – распылители жидкого топлива, называемые форсунками, служащие для подачи компонентов топлива в тонкодисперсном состоянии в КС.

Стенки камеры сгорания изготовляют, как правило, двойными для создания зазора между внутренней огневой стенкой и наружной силовой стенкой КС, называемой рубашкой охлаждения. Стенки камеры сгорания связаны между собой с помощью гофр, ребер или выштамповок. По зазору между стенками КС протекает компонент или компоненты топлива, охлаждающие камеру сгорания.

Рабочий процесс в камере ЖРД можно представить следующим образом. Горючее и окислитель впрыскиваются под давлением в камеру сгорания через форсунки, дробятся на мелкие капли, перемешиваются, испаряются и воспламеняются.

Воспламенение (зажигание) топлива в камере сгорания может осуществляться химическими, пиротехническими и электрическими средствами (часто компоненты топлива являются самовоспламеняющимися, таким образом осуществляется химическое зажигание топлива).

Топливо после воспламенения горит в камере сгорания при высоких давлениях (в некоторых случаях до 15–20 МПа и более). При горении топлива образуются газообразные продукты сгорания (ПС), нагретые до высоких температур (3000–4500 К), которые истекают из камеры сгорания в окружающее пространство через сопло.

По мере движения ПС по длине сопла температура и давление их уменьшаются, а скорость возрастает, переходя через скорости звука в минимальном (критическом) сечении сопла. На выходе из сопла скорость истечения достигает 2700–4500 м/с. Следует учитывать, что чем больше массовый секундный расход топлива и скорость газа на выходе из сопла, тем больше тяга, создаваемая камерой сгорания.

Высокие термо- и газодинамические параметры газа (давление, температура, скорость), а также коррозионное и эрозионное воздействие продуктов сгорания на стенку камеры создают чрезвычайно тяжелые условия ее работы. Для надежной работы камеры сгорания, кроме интенсивного наружного (регенеративного) охлаждения, применяют также специальные методы тепловой защиты, а именно: пристеночную зону с пониженной температурой газа (внутреннее охлаждение), специальные термостойкие покрытия стенок и т. д. Однако следует учитывать, что применение внутреннего охлаждения, как правило, уменьшает удельный импульс тяги двигателя и тем самым снижает экономичность двигательной установки.

В общем случае двигательная установка состоит из камеры сгорания (или нескольких камер), систем регулирования и подачи компонентов топлива в камеру, исполнительных устройств для создания управляющих моментов, соединительных магистралей и т. п.

Система регулирования осуществляет автоматическое поддержание или программированное изменение параметров в камере сгорания для обеспечения заданных величин тяги двигательной установки, определенного соотношения компонентов топлива, устойчивой работы камеры, а также управляет переходными процессами, например запуском и остановкой двигателя. Для системы регулирования применяют различные клапаны, редукторы, запальные устройства и другие элементы, называемые органами автоматики, назначение которых – осуществлять определенные операции в заданной последовательности.

Компоненты топлива подают в камеру сгорания или с помощью вытеснительной системы подачи, или с помощью насосов. В последнем случае систему подачи называют насосной. Обычно для привода насосов используют турбину. Поэтому агрегат, состоящий из насосов и турбины, называют турбонасосным агрегатом (ТНА). Рабочее тело для привода турбины обычно получают в газогенераторе (ГГ).

Моменты, управляющие летательным аппаратом (ЛА) на траектории, как правило, создаются либо поворотом камеры ЖРД относительно её оси, либо изменением величины тяги отдельных неподвижных камер (метод рассогласования тяг), либо с помощью специальных управляющих двигателей.

Различают два понятия "двигатель" и "двигательная установка".

Ракетным двигателем называют камеру и совокупность агрегатов, узлов и трубопроводов, обеспечивающих дозированную подачу компонентов топлива в нее. Указанные узлы и агрегаты размещаются непосредственно на камере или на раме двигателя, используемой для его крепления и передачи тяги к силовому кольцу ракеты-носителя.

Ракетная двигательная установка (РДУ) - более сложное устройство. РДУ включает в себя следующие системы и агрегаты.

1) Двигатели. В составе РДУ может быть один однокамерный или многокамерный маршевый двигатель или несколько однокамерных маршевых двигателей с заданной суммарной тягой. Наряду с маршевыми двигателями в составе РДУ могут быть и

вспомогательные двигатели с относительно небольшой тягой (рулевые, тормозные и т.д).

2) Баки с компонентами топлива. Внутри и снаружи баков устанавливаются различные агрегаты и трубопроводы: клапаны, расходные и заправочные трубопроводы и др.

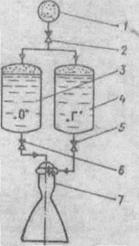

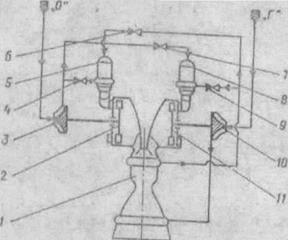

Рисунок 8 - РДУ с газобаллонной вытеснительной подачей:

1-баллон со СГ; 2,5,6-клапаны; 3,4-топливные баки; 7-камера

3) Системы автономного управления (САУ) и регулирования (САР)

4) Агрегаты систем наддува, продувок, контроля и др.

В зависимости от способа подачи компонентов топлива в камеру различают жидкостные РДУ с вытеснительной и насосной системами подачи топлива.

В РДУ с вытеснительной подачей компоненты топлива из баков в камеру подаются за счет энергии сжатых газов. Давление в топливных баках за счет их наддува газом поддерживается выше, чем в камерах.

Простейшая схема такой РДУ показана на рисунке 8. Двигательная установка состоит из камеры 7, топливных баков 3, 4, баллона со сжатым газом I и пневмоклапанов 2, 5, 6. При открытии клапана 2 сжатый газ из баллона поступает в газовую подушку топливных баков, давление в баках возрастает. При открытии клапанов 5 и 6 компоненты топлива поступают в камеру, в которой начинаются процессы горения и истечения продуктов сгорания из сопла. Для выключения двигателя необходимо закрыть клапаны2,5 и 6. Рассмотренная РДУ обладает достаточной простотой,, высокой надежностью и имеет широкое применение в тех случаях, когда необходимы малые тяги и небольшие суммарные импульсы. С увеличением суммарного импульса тяги возрастают массы газа и баллона, поэтому использование вытеснительной подачи становится нерациональным. РДУ с такой подачей имеет еще один недостаток - низкое давление в камере. Его повышение связано с необходимостью повышать давление в топливных баках, а значит, и толщины их стенок. Это приводит к возрастанию массы баков и всей РДУ.

РДУ с насосной подачей компонентов топлива из баков в камеру имеют в своем составе насосы (как правило, шнекоцентробежные). Привод насосов осуществляется газовой турбиной, рабочим телом для которой является генераторный газ, вырабатываемый в специальном газогенераторе. Давление в баках такой РДУ поддерживается существенно ниже давления в камерах. Конструктивно агрегаты насосной системы подачи входят в состав ЖРД. Различают ЖРД с насосной подачей, работающие по схеме без дожигания (схема "жидкость - жидкость") и по схеме с дожиганием в камере генераторного газа (схемы "газ жидкость" или "газ - газ").

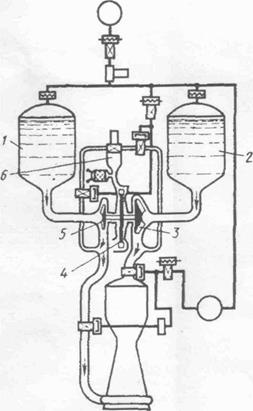

В ЖРД без дожигания (рисунки 9, 10) выброс генераторного газа после турбины в окружающее пространство, минуя камеру, снижает удельный импульс двигателя в целом. С увеличением давления в камере это снижение становится все более ощутимым, поэтому такие схемы применяются до давлений в камере 10. 12 Мпа.

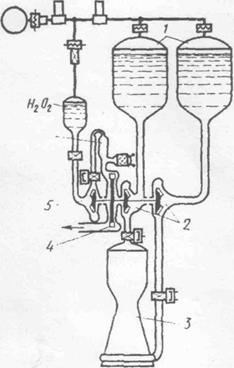

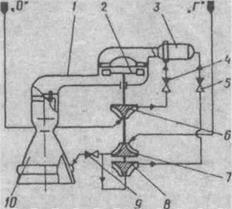

ЖРД с дожиганием имеют практически тот же состав агрегатов, что и ЖРД без дожигания. Однако в данных двигателях генераторный газ после турбины не выбрасывается в окружающее пространство, а по газоводу направляется в камеру для дожигания. Различают ЖРД с дожиганием типа "газ - жидкость" и ЖРД с дожиганием типа "газ - газ". В ЖРД с дожиганием типа "газ - жидкость" (рисунок 11) имеется один турбонасосный агрегат и один тип газогенератора. В таком ЖРД один из компонентов топлива (на приведенной схеме - окислитель) полным расходом от насоса 6 подается в газогенератор 3, второй компонент (на схеме - горючее) поступает в газогенератор небольшим расходом от автономного насоса 8, Генераторный газ таким образом имеет большой избыток окислителя (является окислительным газом). Основной расход горючего от насоса 7 подается на охлаждение камеры 10 и далее через ее смесительную головку в жидком виде поступает в камеру. После совершения работы на турбине окислительный генераторный газ подается в камеру, где и сжигается с основной массой горючего. Образовавшиеся продукты сгорания истекают через реактивное сопло, создавая тягу двигателя.

3 Требования к ракетным двигательным установкам

К двигательным установкам космических ракет, предъявляются ряд общих и специфических требований. К общим требованиям относятся следующие.

1) РДУ должны иметь высокие энергетические характеристики. Высокая энергетика РДУ позволяет получать необходимые приращения скорости

ступенями ракет-носителей при ограниченных запасах топлива, а следовательно, и начальных массах ракет.

2) РДУ должны иметь минимальную массу. Снижение массы РДУ достигается:

а) рациональной конструкцией всех систем и агрегатов;

б) использованием ракетного топлива с большой массовой плотностью (снижается объем топливных баков);

в) уменьшением остатков топлива в баках и полостях ЖРД после выключения.

3) РДУ должны обладать высокой надежностью функционирования, т.е. работать безотказно в течение заданного времени в заданных условиях.

Это достигается с помощью совершенствования принципиальных схем РДУ и ее конструкции, повышения качества изготовления, проведения большого объема испытаний при подготовке к пуску.

4) Конструкция РДУ должна обладать высокой технологичностью, контроле - и ремонтопригодностью, низкой стоимостью, минимальным вредным воздействием на окружающую среду и личный состав.

5) РДУ должны обеспечивать удобство эксплуатации, в частности :

а) простоту и безопасность перевозки, хранения, обслуживания и ремонта;

б) небольшую чувствительность к внешним воздействиям (к загрязнениям, ошибкам эксплуатирующего персонала при обслуживании и т.д.)

Рисунок 12 - ЖРД с дожиганием окислительного и восстановительного газов типа "газ - газ":1 - камера; 2, 11 - турбины; 3,10 - насосы; 4, 6, 7, 9 -клапаны; 5 - окислительный газогенератор; 8 - восстановительный газогенератор

В зависимости от назначения и условий функционирования к каждой конкретной РДУ, являются испецифические требования, к которым относятся:

1) кратность использования и включения;

2) точность выдаваемой тяги и удельного импульса;

3) участие в управлении полетом космической ракеты и т.д. Отметим, что наиболее жесткие требования предъявляются к РДУ космических ракет, обеспечивающих выведение пилотируемых космических кораблей, а также орбитальных и межпланетных станций.

Контрольные вопросы

1 Основы классификации ракетных двигателей.

2 Схемное построение ракетного двигателя на твердом топливе.

3 Схемное построение ракетного двигателя на гибридном топливе.

4 Схемное построение солнечного ракетного двигателя.

5 Схемное построение ядерного ракетного двигателя.

6 Схемное построение газового ракетного двигателя.

7 Схемное построение электростатического ракетного двигателя.

1) Изучение схемы и принципа работы жидкостного ракетного двигателя (ЖРД).

2) Определение изменение параметров рабочего тела вдоль тракта камеры ЖРД.

Реактивным двигателем называется техническое устройство, создающее тягу в результате истечения из него рабочего тела. Реактивные двигатели обеспечивают ускорение перемещающихся аппаратов различных типов.

Ракетный двигатель – это реактивный двигатель, использующий для работы только вещества и источники энергии, имеющиеся в запасе на борту перемещающегося аппарата.

Жидкостной ракетный двигатель (ЖРД) – это ракетный двигатель, использующий для работы топливо (первичный источник энергии и рабочее тело), находящееся в жидком агрегатном состоянии.

ЖРД в общем случае состоит из:

2- турбонасосных агрегатов (ТНА);

5- агрегатов автоматики;

6- вспомогательных устройств

Один или несколько ЖРД, в совокупности с пневмогидравлической системой (ПГС) подачи топлива в камеры двигателя и вспомогательными агрегатами ступени ракеты, составляют жидкостную ракетную двигательную установку (ЖРДУ).

В качестве жидкого ракетного топлива (ЖРТ) используется вещество или несколько веществ (окислитель, горючее), которые способны в результате экзотермических химических реакций образовывать высокотемпературные продукты сгорания (разложения). Эти продукты являются рабочим телом двигателя.

Каждая камера ЖРД состоит из камеры сгорания и сопла. В камере ЖРД первичная химическая энергия жидкого топлива преобразуется в конечную кинетическую энергию газообразного рабочего тела, в результате истечения которого создается реактивная сила камеры.

Отдельный турбонасосный агрегат ЖРД состоит из насосов и приводящей их в действия турбины. ТНА обеспечивает подачу компонентов жидкого топлива в камеры и газогенераторы ЖРД.

Газогенератор ЖРД является агрегатом, в котором основное или вспомогательное топливо преобразуется в продукты газогенерации, используемые в качестве рабочего тела турбины и рабочих тел системы наддува баков с компонентами ЖРТ.

Система автоматики ЖРД представляет собой совокупность устройств (клапанов, регуляторов, датчиков и т.п.) различных типов: электрического, механического, гидравлического, пневматического, пиротехнического и др. Агрегаты автоматики обеспечивают запуск, управление, регулирование и останов ЖРД.

Основными тяговыми параметрами ЖРД являются:

- реактивная сила ЖРД - R - результирующая газо- и гидродинамических сил, действующих на внутренние поверхности ракетного двигателя при истечении из него вещества;

- тяга ЖРД - Р - равнодействующая реактивной силы ЖРД (R) и всех сил давления окружающей среды, которые действуют на внешние поверхности двигателя за исключением сил внешнего аэродинамического сопротивления;

- импульс тяги ЖРД - I - интеграл от тяги ЖРД по времени его работы;

- удельный импульс тяги ЖРД - Iу - отношение тяги (Р) к массовому расходу топлива ( ) ЖРД.

Расчет значений параметров в различных сечениях тракта сопла ЖРД и определение тяговых параметров двигателя проводится по соответствующим уравнениям термогазодинамики. Приближенная методика подобного расчета рассмотрена в 4 разделе данного пособия.

Основные параметры двигателя имеют следующие значения:

- тяга в пустоте Рп = 726 кН;

- удельный импульс тяги в пустоте Iуп = 2590 Н×с/кг;

- давление газа в камере сгорания рк = 4,4 МПа;

- степень расширения газа в сопле e = 64

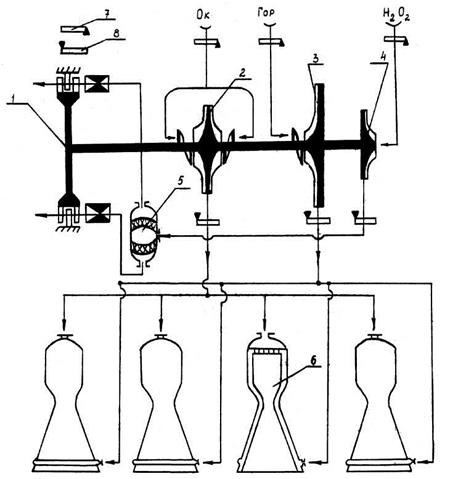

- четырех камер (поз. 6);

- одного турбонасосного агрегата (ТНА) (поз. 1, 2, 3, 4);

- газогенератора (поз. 5);

- агрегатов автоматики (поз. 7, 8)

ТНА двигателя состоит из насоса окислителя (поз. 2), насоса горючего (поз. 3), насоса перекиси водорода (поз. 4) и турбины (поз. 1). Ротора (вращающиеся части) насосов и турбины связаны одним валом.

Агрегаты и узлы, обеспечивающие подачу компонентов в камеру двигателя, газогенератор и турбину, объединяются в три отдельные системы – магистрали:

- систему подачи окислителя

- систему подачи горючего

- систему парогазогенерации перекиси водорода.

Рис.1. Схема жидкостного ракетного двигателя

1 – турбина; 2 – насос окислителя; 3 – насос горючего;

4 – насос перекиси водорода; 5 – газогенератор (реактор);

6 – камера двигателя; 7, 8 – элементы автоматики.

Четыре камеры ЖРД связаны в единый блок по двум сечениям с помощью болтов.

Каждая камера ЖРД (поз. 6) состоит из смесительной головки и корпуса. Смесительная головка включает верхнее, среднее и нижнее (огневое) днища. Между верхним и средним днищами образована полость для окислителя, между средним и огневым – полость для горючего. Каждая из полостей с помощью соответствующих форсунок связана с внутренним объемом корпуса двигателя.

В процессе работы ЖРД через смесительную головку и ее форсунки осуществляется подача, распыл и смешение жидких компонентов топлива.

Корпус камеры ЖРД включает часть камеры сгорания и сопло. Сопло ЖРД сверхзвуковое, имеет сходящуюся и расходящуюся части.

Корпус камеры ЖРД двухстенный. Внутренняя (огневая) и наружная (силовая) стенки корпуса связаны между собой проставками. При этом, с помощью проставок, между стенками образованы каналы тракта жидкостного охлаждения корпуса. В качестве охладителя используется горючее.

Во время работы двигателя горючее подается в тракт охлаждения через специальные патрубки коллектора, расположенного на конечной части сопла. Пройдя тракт охлаждения, горючее поступает в соответствующую полость смесительной головки и через форсунки вводится в камеру сгорания. Одновременно через другую полость смесительной головки и соответствующие форсунки, в камеру сгорания поступает окислитель.

В объеме камеры сгорания происходит распыл, смешение и сгорание жидких компонентов топлива. В результате образуется высокотемпературное газообразное рабочее тело двигателя.

Затем в сверхзвуковом сопле осуществляется преобразование тепловой энергии рабочего тела в кинетическую энергию его струи, при истечении которой создается тяга ЖРД.

3.2.2. Газогенератор и турбонасосный агрегат

Газогенератор (рис. 1, поз. 5) является агрегатом, в котором жидкая перекись водорода в результате экзотермического разложения преобразуется в высокотемпературное парообразное рабочее тело турбины.

Турбонасосный агрегат обеспечивает напорную подачу жидких компонентов топлива в камеру и газогенератор двигателя.

ТНА состоит из (рис. 1):

- шнекоцентробежного насоса окислителя (поз. 2);

- шнекоцентробежного насоса горючего (поз. 3);

- центробежного насоса перекиси водорода (поз. 4);

- газовой турбины (поз. 1).

Каждый насос и турбина имеет неподвижный статор и вращающийся ротор. Роторы насосов и турбины имеют общий вал, состоящий из двух частей, которые связаны рессорой.

Турбина (поз. 1) служит приводом насосов. Основными элементами статора турбины являются корпус и сопловой аппарат, а ротора – вал и рабочее колесо с лопатками. В процессе работы, на турбину из газогенератора поступает перекисный парогаз. При прохождении парогаза через сопловой аппарат и лопатки рабочего колеса турбины, его тепловая энергия преобразуется в механическую энергию вращения колеса и вала ротора турбины. Отработанный парогаз собирается в выходном коллекторе корпуса турбины и сбрасывается в атмосферу через специальные отбросные сопла. При этом создается некоторая дополнительная тяга ЖРД.

Насосы окислителя (поз. 2) и горючего (поз. 3) шнекоцентробежного типа. Основными элементами каждого из насосов является корпус и ротор. Ротор имеет вал, шнек и центробежное колесо с лопатками. В процессе работы от турбины к насосу через общий вал подводится механическая энергия, обеспечивающая вращения ротора насоса. В результате воздействия лопаток шнека и центробежного колеса на прокачиваемую насосами жидкость (компонент топлива), механическая энергия вращения ротора насоса преобразуется в потенциальную энергию давления жидкости, что обеспечивает подачу компонента в камеру двигателя. Шнек перед центробежным колесом насоса устанавливается для предварительного повышения давления жидкости на входе в межлопаточные каналы рабочего колеса с целью предотвращения холодного вскипания жидкости (кавитации) и нарушения ее сплошности. Нарушения сплошности потока компонента может вызвать неустойчивость процесса сгорания топлива в камере двигателя, а, следовательно, и неустойчивость работы ЖРД в целом.

Для подачи в газогенератор перекиси водорода применяется центробежный насос (поз. 4). Сравнительно малый расход компонента создает условия бескавитационной работы центробежного насоса без установки перед ним шнекового преднасоса.

3.3. Принцип работы двигателя

Пуск, управление и остановка двигателя выполняется автоматически по электрическим командам с борта ракеты на соответствующие элементы автоматики.

Для начального воспламенения компонентов топлива используется специальное пусковое горючее, самовоспламеняющиеся с окислителем. Пусковое горючее первоначально заполняет небольшой участок трубопровода перед насосом горючего. В момент запуска ЖРД в камеру поступает пусковое горючее и окислитель, происходит их самовоспламенение и лишь затем в камеру начинают подаваться основные компоненты топлива.

В процессе работы двигателя окислитель последовательно проходит элементы и агрегаты магистрали (системы), включающей:

- смесительную головку камеры двигателя.

Поток горючего протекает по магистрали, включающей:

- коллектор и тракт охлаждения камеры двигателя;

- смесительную головку камеры.

Перекись водорода и образующийся парогаз последовательно проходят элементы и агрегаты системы парогазогенерации, включающей:

- насос перекиси водорода;

- сопловой аппарат турбины;

- лопатки рабочего колеса турбины;

В результате непрерывной подачи турбонасосным агрегатом компонентов топлива в камеру двигателя, их сгорание с образованием высокотемпературного рабочего тела и истечения рабочего тела из камеры, создается тяга ЖРД.

Варьирование значения тяги двигателя в процессе его работы обеспечивается с помощью изменения расхода перекиси водорода, подаваемой в газогенератор. При этом изменяется мощность турбины и насосов, а, следовательно, и подача компонентов топлива в камеру двигателя.

Останов ЖРД производится в две ступени с помощью элементов автоматики. С основного режима двигатель сначала переводится на конечный режим работы с меньшей тягой и лишь затем выключается полностью.

4.1. Объем и порядок выполнения работы

В процессе выполнения работы последовательно выполняются следующие действия.

3) Рассчитывается значение параметров рабочего тела ЖРД во входном, критическом и выходном сечениях сопла ЖРД.

По результатам расчетов строится обобщенный график изменения температуры (Т), давления (р) и скорости (W) рабочего тела вдоль тракта сопла (L) ЖРД.

4) Определяются тяговые параметры ЖРД при расчетном режиме работы сопла ( ).

- Давление газа в камере (см. вариант)

- Температура газов в камере

Принимается, что процессы в камере протекают без потерь энергии. При этом коэффициенты потерь энергии в камере сгорания и сопле соответственно равны

Посредством измерения определяются:

- диаметр критического сечения сопла ;

- диаметр выходного сечения сопла .

4.3. Последовательность расчета параметров ЖРД

1) Площадь выходного сечения сопла

2) Площадь критического сечения сопла

3) Геометрическая степень расширения газа

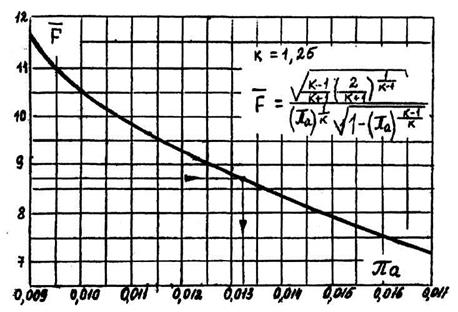

4) Газодинамическая функция (Па)

определяется как функция геометрической степени расширения сопла и показателя изоэнтропы рабочего тела k по графику со входом .

5) Давление рабочего тела на срезе сопла ра, Па

6) Температура рабочего тела на срезе сопла Та, К

7) Скорость потока рабочего тела на срезе сопла Wа, м/с

Б) Параметры рабочего тела в критическом сечении сопла (*) соответственно определяются по формулам:

9) Температура , К

10) Скорость потока рабочего тела , м/с

Г) Определение тяговых параметров камеры ЖРД и двигательной установки в целом проводятся соответственно по закономерностям:

14) Массовый расход топлива камеры ЖРД , кг/с

15) Тяга камеры ЖРД на расчетном режиме работы сопла , Н

16) Удельный импульс тяги ЖРД на расчетном режиме работы сопла , Н/(кг/с)

17) Массовый расход топлива ЖРД , кг/с

18) Тяга ЖРД на расчетном режиме работы сопла , Н

КОНТРОЛЬНЫЕ ВОПРОСЫ

2. Перечислите основные системы изученного ЖРД.

3. Каково назначение камеры ЖРД, из каких частей она состоит?

4. Каково назначение ТНА, перечислите его основные агрегаты?

6. Опишите последовательность прохождения рабочего тела турбины.

На прошлой неделе я описывал устройство и принцип работы всех применяемых в космонавтике химических ракетных двигателей, в том числе и жидкостный ракетный двигатель (ЖРД). Для понимания принципа работы я привел простейшую схему:

На ней все до банальности просто: трубы с компонентами топлива входят в камеру сгорания, где топливо горит, а продукты сгорания выбрасываются через сопло назад, толкая двигатель вперед.

Так как же такая простая схема на деле превращается в такое сложное переплетение всяких трубок, проводов и устройств?

Начнем с того, что компоненты топлива в камеру сгорания надо как-то подавать. Самый простой способ - подать в баки с горючим и окислителем сжатый газ, чтобы его давление вытесняло из баков жидкость в камеру сгорания.

При всей своей простоте у вытеснительной подачи есть серьезный недостаток: давление газа наддува должно быть выше рабочего давления в камере сгорания, а там ведь десятки, а то и сотни атмосфер. Для реализации такой схемы придется делать баки очень прочными, чтобы они выдержали такое чудовищное давление, а это значит, что их стенки будут очень толстыми и тяжелыми. Масса - враг номер один в ракетно-космической технике, поэтому такое решение не годится. На практике вытеснительная система подачи применяется в двигателях с рабочим давлением в камере сгорания меньше 10 атмосфер. Это могут быть двигатели малой тяги для ориентации космического аппарата и маневрирования.

Для маршевых двигателей ракетных ступеней применяют такую схему подачи топлива, где компоненты топлива под действием небольшого давления газа наддува поступают в насосы, которые в свою очередь за счет вращения крыльчаток (как обычная водяная помпа, только прочнее, мощнее и тяжелее) подают жидкости в камеру сгорания под большим давлением.

Крыльчатки насосов должны вращаться с огромной скоростью, чтобы поддерживать давление в сотни атмосфер, поэтому для их привода нужно что-то посильнее обычного электромотора. Таким приводом служит турбина - такая же крыльчатка, которая вращается под действием проходящего через нее рабочего газа. Эта крыльчатка находится на одном валу с крыльчатками насосов для горючего и окислителя, и вся конструкция называется турбонасосный агрегат (ТНА).

Но откуда берется рабочий газ? Его производит специальное устройство - газогенератор. По сути это маленький однокомпонентный ЖРД, только вместо сопла из его рабочей камеры выходит труба, подающая так называемый парогаз (смесь кислорода и раскаленного водяного пара) в турбину ТНА. После турбины отработанный парогаз выбрасывается наружу через специальный патрубок. Таким образом у нас в схеме появился бак с перекисью водорода, газогенератор, ТНА и трубопроводы, соединяющие все это добро:

Также не следует забывать про вентили, которыми автоматика управляет потоками жидкостей и газов в трубах. К каждому такому вентилю идут провода, что вносит свой вклад в этот клубок.

В более мощных двигателях в газогенератор подаются те же компоненты топлива, которые используются в основной камере сгорания. В этом случае бак с перекисью не нужен, но из основных баков выходят дополнительные трубы, а на валу ТНА появляются насосы для подачи жидкостей в газогенератор. Для запуска этой системы приходится применять пиротехнические шашки для первоначальной раскрутки ТНА.

На этом видео стендовых испытаний двигателя на 15-й секунде хорошо видно, как из патрубка рядом с соплом выбрасывается отработанный парогаз:

Двигатели, где газ после ТНА выбрасывается наружу, называются ЖРД открытого цикла. В таких двигателях можно добиваться большего давления в камере сгорания, а его ТНА меньше подвержен износу, чем в ЖРД закрытого цикла, в которых газ подается в сопло, где дожигается, принимая участие в создании тяги. ЖРД закрытого цикла обладают большим коэффициентом полезного действия (надеюсь, помните, что это такое из школьной физики? ;)).

В большинстве космических ракет используются топливные пары, в которых один или оба компонента имеют очень низкую температуру кипения (жидкий кислород и жидкий водород). Пока ракета стоит на старте, эти криогенные жидкости в баках кипят и повышают давление. Чтобы баки не разорвало, их нужно дренировать. Дренаж - это сброс в атмосферу газов, образующихся при кипении криогенных жидкостей. Для этого баки с этими жидкостями оснащаются специальной трубой с вентилем, выходящей из корпуса ракеты наружу.

На этом видео на 19.25 виден туман, идущий от ракеты сверху справа. Это дренаж кислорода. Водород при дренировании надо отводить подальше, чтобы он не образовывал с кислородом взрывоопасную смесь, поэтому его сброс виден а мачте за ракетой.

Вот, вроде бы, получили мы рабочую схему ЖРД, но только вот проблема: проработает такая схема не больше нескольких секунд, а потом камера сгорания и сопло расплавятся. Уж слишком там горячо. Значит стенки камеры сгорания и сопла надо охлаждать. Для этого применяют два способа: жидкостное охлаждение и паровую завесу.

Для осуществления первого способа стенки камеры сгорания и сопла пронизаны множеством каналов, по которым течет горючее перед тем, как попасть внутрь камеры сгорания. Система работает по принципу холодильника самогонного аппарата.

Паровая завеса - это слой паров горючего, отделяющий горящую топливную смесь от стенок камеры сгорания. Образуется он при впрыске некоторого количества горючего через специальные форсунки в стенках камеры сгорания и корпуса двигателя:

В этом видео, посвященном двигателю F-1 ракеты Сатурн-5, с 49-й секунды видно между срезом сопла и ярким пламенем некую темную область. Это и есть завеса, защищающая сопло от адского жара потока газов.

Таким образом схема ЖРД из первоначальной простоты превратилась в это:

Также стоит сказать пару слов о строении головки камеры сгорания. На этой фотографии представлена головка камеры в разрезе. Видно, что у нее довольно сложное строение.

Дело в том, что для достижения надежного зажигания и стабильного горения нужно хорошо перемешать компоненты топлива, причем, в нужной пропорции. Для этого применяются специальные схемы расположения форсунок:

Кружочками отмечены форсунки подачи окислителя, точками - горючего.

а) Шахматная схема подачи. Применяется для топливных пар, в которых горючее и окислитель смешиваются примерно один к одному.

б) Сотовая схема подачи. Самая эффективная: каждая форсунка подачи горючего окружена форсунками подачи окислителя.

в) Концентрическая схема подачи.

Обратите внимание, что во всех трех схемах внешнее кольцо форсунок подает только горючее. Это нужно для предотвращения коррозии стенок камеры сгорания под действием окислителя.

Сами форсунки тоже имеют сложную конструкцию. Например, вот такая центробежная форсунка:

В некоторые форсунки вставлен шнек - устройство наподобие винта в мясорубке. Все эти хитрости нужны для одной цели: максимально приблизить зону смешивания компонентов топлива к головке камеры сгорания, чтобы сделать камеру меньше и легче.

Теперь нам осталось поговорить о системах зажигания. Тут все достаточно просто: внутри камеры сгорания помещается некое устройство, дающее огонь. Таким устройством может быть пороховая шашка, электродуговой разрядник, газовая горелка наподобие сварочной. В последнее время проводятся эксперименты по разработке лазерных систем. В ракетах Союз пошли по совсем простому пути: пиротехнические шашки поместили в камеры сгорания на обычных деревянных палках:

А для топливной пары НДМГ+АТ (несимметричный диметилгидразин + азотный тетраоксид), используемой на ракетах Протон, системы зажигания и вовсе не нужны, так как компоненты топлива самовоспламеняются при смешивании.

И последнее, о чем мы сегодня поговорим, - запуск ЖРД в невесомости.

Это серьезная проблема, так как в невесомости жидкость в баках перемешивается с газом, слипается в пузыри и не поступает в трубопроводы. Советские конструкторы первых ракет, оснащенных третьей ступенью, пошли в обход этой проблемы: двигатель третьей ступени запускался до того, как останавливался двигатель второй ступени. Для выхода газовой струи двигателя предназначалась решетчатая конструкция между второй и третьей ступенями. Наглядно этот процесс показан на времени 11.25 здесь:

Но все время так не поделаешь: для баллистической схемы выведения и для орбитальных маневров все-таки придется запускать ЖРД в невесомости.

Самый простой вариант: заключить жидкость в баке в полимерный мешок, который предотвратит перемешивание жидкости с газом:

Но такой способ не годится для баков большого объема: слишком непрочен мешок. Поэтому система с мешком применяется для запуска двигателей малой тяги, которые работают несколько секунд, создавая ускорение, достаточное для осаживания жидкостей в больших баках.

На этом видео с самого начала виден этот процесс: три газовые струи исходят как раз от двигателей малой тяги, а через несколько секунд происходит зажигание основного двигателя.

Вот такие инженерные хитрости приходится применять для решения всех проблем, связанных с работой ЖРД. Расплатой за это становится сложность конструкции двигателя, превращающегося в такой клубок, что без бутылки и не разберешься.

Читайте также: