Трещина в блоке рено логан

Часовой пояс: UTC + 2 часа [ Летнее время ]

трещина блока цилиндров

Антифриз попадает в камеру сгорания вследствии чего белый дым из глушителя. 90% трещина в блоке (голова проверена).

Может кто нибудь пользовался металло-керамическим герметиком Hi-Gear.который заливается в антифриз и закупоривает трещину. Нужен совет практика какие плюсы-минусы и вообще на сколько это эффективно. рено19, F3N,1993г

Герметиком не пользовался, не знаю, но Вы точно уверены в проблеме? По Вашему диагнозу антифриз может попадать в камеру сгорания только через гильзу цилиндра. Я себе плохо представляю, какая может там быть трещина и как ее заделывать герметиком.

Вероятнее все же либо трещина в голове, либо прокладка ГБЦ, либо (при отсутствии трещины в голове и нормальной прокладке)

кривая привалочная плоскость головы (не обжимает прокладку полностью).

Головка блока полностью сделана и проверена (шлифована плоскость, проверена на утечку под давлением 7атм, прокладка новая), поэтому остаётся только блок.

скорее плохо/неправильно скрутили - сместило или пробило прокладку

сколько км назад ставилась голова ? . дожим уже делали ?

2 Вадим Если Вы абсолютно уверены в головке блока, тогда 99,9 % прокладка. Просто бывают ситуации, когда ее пробивает почти сразу (через несколько тысяч). Прокладка в нашем случае - самое слабое звено . Посмотрите на все это с другого ракурса: антифриз в блоке омывает гильзы с боков, по каналам соединяется с головой (в месте сочленения- прокладка). Снизу в цилиндры антифриз попасть не может просто по-определению (это почти аксиома). Значит он попадает в месте соединения блока с головой.

Далее, головку блока проверяли опрессовкой до 7 кг. Перед опрессовкой ее плоскость явно прикручивали к какому-либо приспособлению (на все болты) типа фланца, для придания герметичности каналам. Если она не потекла, то это еще один аргумент в пользу (или против ) прокладки, антифриз явно попадает через неплотности прилегания блока и головы (читай прокладку). Есть, правда, еще версия: когда будете снимать (а это явно придется делать) голову, посмотрите еще плоскость блока на наличие глубоких каверн и царапин. Но эта версия, все же, маловероятна, так как блок из чугуна, гильзы стальные и поцарапать все это дело можно, пожалуй, только очень постаравшись. (хотя говорят, сдуру можно и . более крутую вещь сломать )

Тогда расскажу всё по порядку. Началось всё из-за того что неожиданно пошёл белый дым из глушителя и вскоре машина заглохла, предполагаю что пробило прокладку и вода в большом количестве попала в камеру сгорания. одновременно и в масло , т.к. цвет масла стал желтый. Решили , что всё дело в прокладке, сняли голову всё заменили(прокладку, напрвляющие, клапана, шлифовку) промыли мотор ,заменили масло и поставили обратно , через 5 минут после прогрева пошёл белый дым. Опять сняли голову проверили на герметичность всё нормально , опять заменили прокладку ГБЦ ,поставили результат тот же . Проехал километров десять авто тянет нормально сбоев нет , температура в норме , свечи все в норме масло чистое, но сзади дымовая завеса, уровень тосола незначительно уменьшился . Получается ,что антифриз попадает в камеру сгорания скорей всего через блок , но конечно на 100% утверждать не могу уж и не знаю что делать , поэтому решил попробовать герметик. Альтернатива-менять мотор - дороговато. Вот такая байда.

может у тя остатки антифриза в глушителе дымят ?

кстати, когда заглох первый раз, удара никакого небыло ?

lя тоже думал может остаки в глушителе но дело в том что уровень антифриза после езды немного уменьшился значит уходит из системы

2 Вадим Ну вот давно бы так! Все попорядку и подробно нужно было сразу описать.

Мои предположения: после первого пробоя прокладки в глушак (особенно в банки) попал антифриз. Выпариваться он оттуда будет

достаточно долго, в зависимости от количества, но не один день. Особенно это будет заметно на непрогретом движке. То, что уровень антифриза в системе упал - это нормально. При первой заливке, как не пытайся, все воздушные пробки не уберешь. Доливать может быть

потребуется 2 -3 раза понемногу. А вообще нужно поездить недельку, посмотреть.

Иногда можно свечки выворачивать для контроля. Если куда-нибудь

затекает, то свеча будет чистейшая. Еще нужно контролировать уровень и качество масла (чтоб на щупе и заливной пробке не было желтой эмульсии - первейший признак антифриза). Опять же после поездки, когда движок хорошо прогрет можно пощупать шланги системы. Обычно, когда прокладку пробивает, не только антифриз уходит, но и выхлопные газы попадают в систему. Шланги при этом будут "каменные". Если же приоткрыть пробку бачка (сбросить давление) уровень резко (иногда на треть повышается). Кроме того при работающем двигателе и открытой пробке в бачке будут появляться пузырьки.

Поездите - посмотрите. Не спешите снимать голову. Это всегда успеется.

PS Все описанное взято из личного опыта. Так в свое время

было на Volvo-460. Да и на Рено пришлось столкнуться.

Всем привет!

Долго не буду расписывать че да как делать, но объясню суть, и как выйти из этой ситуации не меняя блока, и кататься себе долгие годы.

Купил я значит себе машинку, решил сразу же её всю перебрать полностью, и так же столкнулся с такой ситуацией как трещина в масленом канале(болячка этих моторов). Сразу же начал искать новый блок, искать мотор и т.д, но понимая что такая же ситуация может быть с другим мотором рано или поздно — меня убивала, и доходило дело до того, чтоб вообще продать машину. Ездил по разным конторам, где варят блоки, заряжали очень большие цены, и по большей части все отказывали. Так как у моего отца своя мастерская, он долго думал над решением этой проблемы, и его посетила гениальная мысль о которой я не жалею ни капли!

В чем собственно суть.

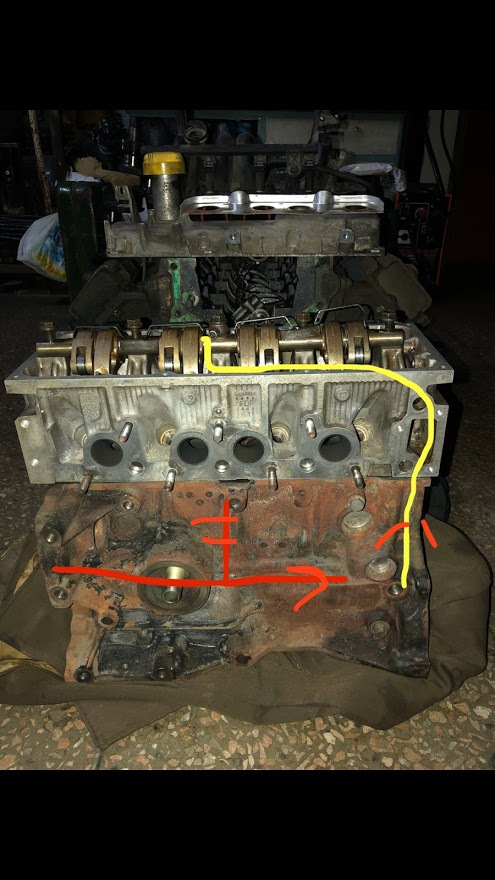

2. Смотрим, и радуемся какая у нас трещина, и еще больше радуемся если их несколько. В моем случае было их две.

3. Далее показываю вам наглядный план решения проблемы. Красная стрелка, это у нас идет по ней масло, оно попадает по центру сразу в головку, мы перекрываем канал по которому масло попадало в голову(сделали резьбу мечиком, и закрутили туда болта, намазаным чем либо на долгие годы). И далее желтая полоса(самодельный канал, по которому будет идти масло в голову). Получается масло не идет вверх, а идет дальше по каналу к датчику масла, а далее происходит следующее.

Собственно водяные рубахи, и масленый канал. Вкрутили, подварили чуток на всякий случай, спилили, и шлифанули.

В клапанной крышке обычный хороший герметик (который держит температуру и минусовую температуру и плюсовую).

Болт, тот который вкручивается в вверху(в голове, который крепит трубку, новый масленый канал) он удлиненный, в нем сделано отверстие, через это отверстие масло попадает дальше по распредвалу. Обязательно нужны хорошие шайбы для прикручивания.

Много думали и размышляли так же, а сколько нужно дюймов чтоб была трубка, 2,3,5, лучше скорее всего больше что была, оно все равно все по распредвалу пойдет сток скок ему надо, а если будет слишком мало — то может быть голодание. Мы взяли толи 5, толи 7.

Когда делали первый запуск, клапанную крышку не надевали, сначала посмотрели как пойдет масло, все было отлично!

Проехал уже 10.000км, масло ни капли не взяла. Заливали после капиталки максимум, так и остался максимум. Так как полностью разобрали мотор, и сделали уже все идеально сразу.

По поводу цены, это по сути ничего не стоило, кроме расходников, сварщику на пиво, масло, антифриз, прокладки. Так как я делал в машине абсолютно все, и коробку разбирал, и всю ходовую — точную сумму не назову.

Мне повезло, случилась самая тяжелейшая и самая дорогая из поломок двигателя, которые только могли случиться. И всё это случилось с таким хвалёным и надёжным K7M. Сложно сказать о причинах и что предшествовало этому. За температурой двигателя с покупки внимательно следил по мультитронику, если вдруг думаете про перегрев, никогда перегревов и проблем с этим не было. Масло и воздушный фильтр менялись вовремя. ГБО регулярно обслуживалось каждые 10 тысяч километров, все корректировки делались. В ДТП, которые могли бы повредить двигатель, не попадал. Причины почему это случилось я не знаю, может быть заводской брак, может ГБО сглючило и раскололо блок, может прошивка двигателя глюкнула и всё сломала. Случилось всё внезапно, обратил внимание когда подошёл к своей запаркованной машине после поездки, что карлсон двигателя работает на заглушенной машине. Завёл — температура 88, необычная после небольшой стоянки. Во время поездки ниже 94-95 градусов не опускалась. И тут спустя 10 минут внезапно поползла вверх до 100 градусов. Решил остановиться, всё осмотреть. Открыл капот, антифриз в печальном состоянии, внутри помесь клея и сметаны. Я было подумал что нарвался на контрафакт антифриза или опять у меня сгорела прокладка и масло пошло в антифриз. Температура растёт невероятно быстро, после 10 минут на заглушенном двигателе (остывает до 80 градусов) есть примерно 5-8 минут на поездку, после этого температура становится 115 градусов и на приборке загорается лампочка перегрева двигателя. Решил до этого не доводить и кое как с примерно 10-15 остановками на остыть добрался до гаража. Пока ехал один раз поднялась до 112 градусов, и антифриз начал литься через пробку заливной горловины, вытекло пару литров.

Доехав до гаража первым делом слили антифриз с патрубка радиатора, слилось довольно мало, внутри он как герметик и сметана.

В общем ситуация такова:погнало масло в ож.В гараже скинул головку и обнаружил сей неприятный момент-две микротрещины.Вопрос:можно ли выдернуть один блок без кпп и без манипуляций с приводами-рейкой(не по мурзилке) ?Машина висит на домкратах,гараж без ямы.

если у тебя нет кондея то это очень повезло.

вынимал движку на улице у гаража один.

требуется разобрать всю морду- она на болтах и останется только нижняя балка соединяющая лонжероны.

потом отсоединял все с двигуна и откручивал его от КПП.

потом выдергиваешь его вперед.

трещина пошла с масляного канала в болт, а оттуда рогаткой в каналы охлаждения?? на 3-м горшке. /горшки на рено считаются от КПП/

Да,между 2-м и 3-м,только не рогаткой,а одиночные микротрещины.Причину не знаю,проехал на ней около 40тыс.,сам не грел,скорее всего наследство досталось.Брал с пробегом 80тыс по спидометру,в реале судя по железкам 130-150тыс(не было следов замены грм-стоял родной,развалился в руках при первой замене,подвеска еще родная была,следов откручивания болтов-гаек не обнаружено)Масло погнало потихонечку недели 2 назад.Голову снимал и лез уже целенаправленно к ентому болту с 99% уверенностью.Сейчас стою на перепутье-шо делать?

во тоже пока незнаю что с блоком делать. то ли сдать в металлолом или попытаться реанимировать. нужноспецам в Питер свезти пусть скажут что почем. сейчас на подменной движке езжу.

блок треснул от перегрева. видимо тосол убежал. на соседнем форуме лечили заливкой в тосол. но тогда надо создать более высокое давление в охлаждающей системе чем в масляной чтобы тосол погнало в масло и тогда трещины закупорит. но там изначально гнало тосол в масло.

Блок выдернул,не разбирая морды(правда тянули вдвоем).Двигатель найти проблема(либо сроки 3-4нед, либо цену гнут)Сейчас нарисовался блок от логана K7J 710.В чемМожно его воткнуть со своей головой?Какие заморочки могут вылезти?Прокладку под головку какую брать-от логана или свою(разница в толщине(1.35 и 0.3) и диаметре под цилиндры(80 и 80.3)

еще нарыл

1) разная тощина прокладок головки блока цилиндров 710-035мм, 700-1.35

2) Разная величина подъема впускных и выпускных клапанов

3) Разные пружины клапанов

4) Разная высота кулачков распредвала.

С 2002 г на двигателе K7J различались-масляный насос и шестеренка привода масляного насоса(цепь одинаковая) - в паре можно поставить на любой двигатель ,различный профиль поддона, но он полностью взаимозаменяемый.

Естественно под замену сальники,сцепление

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Трещина в блоке или головке блока цилиндров, симптомы, как определить и заделать

Независимо от того, какой металлический сплав применяется в изготовлении блока, со временем в ходе работы может образоваться трещина в блоке цилиндров двигателя.

Вероятные симптомы и причины

Ниже описаны признаки, по которым можно косвенно определить трещину в блоке или головке. Хотя, описанные признаки могут означать и иные неисправности.

Антифриз лучше использовать импортный и безсиликатный G-11 – для алюминиевых блоков. Для чугунных блоков цилиндров лучше использовать антифриз красный, штатный. Он рассчитан под температуру -80 +135.

На заметку: на верхней плоскости блока цилиндров могут появиться трещины вследствие плохой промывки и продувки блока перед сборкой. В результате этого в резьбовых отверстиях под болты остается грязь и жидкость.

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Как заделать поврежденные места

Заделывание электросваркой

Засверлить трещины сверлом, чтобы они не пошли дальше и не начали увеличиваться во время работы. Зашлифовать.

Разогреваем блок до 600-650 градусов. Для заделки используем пруток присадочный из чугунно-медного сплава, диаметром 5 мм и флюс. Шов предохранить от окисления с помощью буры.

На поверхности в блоке двигателя должен остаться ровный слой с выступом не более 2 мм. После этого охлаждаем блок в термошкафу.

Электродуговая сварка

В этом случае подогрев блока не требуется. Электронная проволока идёт в качестве присадочного материала. Аргон используется как среда для сварки. Не допускайте перегрева свыше 60 градусов.

Заделка трещин ГБЦ

Нагреваем головку до температуры 200 градусов. Используем для этого ацетиленовую горелку. Заделывание производится при помощи постоянного тока. Диаметр электрода выбираем в зависимости от ширины и толщины стенки.

Приварка заплаты

Подбираем кусок металла, размером с трещину. Жестянкой обворачиваем медные электроды из медного сплава и привариваем заплату. Шлифуем и в довершение покрываем эпоксидной пастой.

Применение эпоксидной пасты

Разлом разделать шлифовкой и засверлить концы трещин сверлом, диаметром не более 85 мм. В отверстия засадить медные заглушки. По очертаниям трещин проходимся насечкой, для создания искусственной шероховатости.

Поверхность обезжириваем с применением ацетона, подогреваем с помощью инфракрасной лампы до температуры 80 градусов. На разлом наносим эпоксидную пасту в следующей последовательности:

- 1 слой 1 мм,

- второй 2-3 мм,

- третий 3-4 мм.

Трещина в ГБЦ — признаки, методы поиска и ремонта трещин головки блока цилиндров

Появление трещин в головке блока цилиндров (ГБЦ) сопровождается рядом неприятных симптомов, которые так или иначе влияют на производительность силового агрегата. Далее мы поговорим о том, как понять, что в ГБЦ есть трещина, в каких местах она чаще всего возникает, а также как решить данную проблему.

Признаки трещины головки блока

Довольно часто такую поломку ассоциируют с белым дымом из выхлопной, который якобы является верным признаком трещины ГБЦ. Это действительно так, однако довольно часто проблема проявляется по-другому и цвет выхлопа при этом никак не меняется.

Изменение цвета масла, масло пенится. Когда антифриз попадает в моторное масло, оно становится более жидким, меняет свой цвет и начинает пениться. В системе охлаждения при этом появятся следы масла, пленка будет и в расширительном бачке.

Пузырьки выхлопных газов в системе охлаждения. Появление трещины в ГБЦ в точке контакта с рубашкой охлаждения двигателя может привести к появлению пузырьков в расширительном бачке, а также в радиаторе охлаждения. Это будет заметно во время работы двигателя, все что нужно сделать это аккуратно открутить крышку радиатора и посмотреть. Обращаю ваше внимание на то, что делать это лучше на холодном двигателе, так как на горячем при попытке открутить крышку радиатора ОЖ можно получить ожоги.

Появление пузырей объясняется давлением, которое образуется в процессе сжигания топлива. В случае появления трещины, часть давления проникает в систему охлаждения, в итоге часть выхлопа попадет в бачок и радиатор. Жидкость начинает менять свой цвет, приобретает запах выхлопных газов, возможно появление воздушных пробок, раздувание патрубков и т. д.

В каких местах чаще всего возникают трещины

Поиск трещины в ГБЦ — пожалуй, самое сложное, так как она может появиться в разных точках головки. Даже опытный мастер не всегда в силах выполнить эту задачу быстро, несмотря на то, что трещины возникают, как правило, в определенных местах.

- Между клапанами. Такой тип повреждения обнаружить не сложно, трещину видно между седлами соседних клапанов.

- Между клапаном и свечой. В этом случае также вы без труда сможете найти место повреждения.

- Под направляющей клапана. В таком месте обнаружить трещину довольно проблематично, она прикрыта направляющей втулкой, кроме того в канале темно. Визуальный метод обнаружения в данном случае не подойдет.

Проверка головки цилиндра на наличие трещин

Магнитно-порошковая диагностика

Данный метод считается одним из наиболее оперативных и точных. Принцип проверки следующий: головка устанавливается на специальный магнитный стенд, после чего головка посыпается металлической стружкой. В местах трещин стружка не сможет примагнититься, что и будет свидетельствовать о наличии трещины в конкретном участке.

Проверка ГБЦ с использованием специальной жидкости

Для данного метода потребуется специальная жидкость. Головка полностью очищается от грязи, затем обезжиривается. Красящая жидкость наносится на чистую поверхность, и после нескольких минут удаляется при помощи тряпки. Любые, даже малейшие трещины и дефекты будут окрашены в цвет жидкости, и вы без проблем сможете увидеть их.

Проверка головки под давлением в воде

Принцип заключается в том, чтобы подключить головку к компрессору, предварительно загерметизировав в ней все отверстия. Далее ГБЦ погружается в ванну с водой. Если в головке будут трещины, они так или иначе проявятся в виде пузырьков воздуха. Таким образом вы сможете увидеть в каком месте есть трещина, после чего можно произвести более детальное изучение повреждения.

Ремонт трещин головки блока цилиндров

Существуют разные способы ремонта ГБЦ и каждый из них имеет свои плюсы и минусы.

Наиболее качественным и эффективным считается сварка трещин. Для ремонта используется специальный материал, который по своему составу близок к составу ГБЦ, способен выдерживать высокую температуру и обладает стойкостью к расширению во время нагрева и охлаждения. Сварка трещины в головке блока производится после тщательной подготовки места повреждения. Оно зачищается и углубляется для того, чтобы шов имел больший контакт сцепления с телом блока. Канавку расширяют до 6-8 мм в глубину и в ширину. После этого ГБЦ нагревают 200-250 °C, это необходимо для того, чтобы снизить напряжения в металле, а также избежать растрескивания шва при остывании и повторном нагреве. Сварка производится либо с использованием газовой горелки, либо при помощи аргонно-дуговой сварки. По завершению работ шов следует зачистить, а также произвести фрезеровку и полировку. После место ремонта снова подвергается проверке и по его результатам головка либо устанавливается на место, либо подвергается повторному ремонту.

Преимущество такого ремонта в его надежности, шов получается очень прочным, а новые трещины больше не возникают. Недостаток данного способа ремонта в том, что сварка есть не у всех, к тому же такой ремонт будет стоить намного дороже по сравнению с альтернативными.

Менее эффективные способы ремонта трещин — холодная сварка и установка штифтов

Первый вариант предусматривает обработку места повреждения, углубления трещины для лучшего контакта после чего на трещину наносится слой холодной сварки. После остывания место обрабатывается напильником, болгаркой или специальными насадками на дрель.

Установка штифтов. Принцип ремонта данным способом заключается в рассверливании места трещины и установки по всей ее длине медных штифтов. Каждый последующий штифт должен идти внахлест предыдущего таким образом, чтобы перекрыть стык полностью. После кончики подрезаются, но не до конца, торчащие остатки медных штифтов расклепываются молотком, образуя сплошной шов. При необходимости улучшить эффект можно при помощи эпоксидки или холодной сварки.

Плюсы такого ремонта в бюджетности и простоте выполнения. Заклеить трещину в ГБЦ холодной сваркой может каждый, для этого не нужно иметь какого-то спец. оборудования или навыков. Недостатки двух последних способов в том, что шов получается не таким прочным, как в случае со сваркой.

Обязательно посмотрите видеоверсию статьи!

Читайте также: