Требования к колесным парам в эксплуатации у грузовых вагонов

ИНСТРУКЦИЯ ПО ОСМОТРУ, ОСВИДЕТЕЛЬСТВОВАНИЮ, РЕМОНТУ И ФОРМИРОВАНИЮ ВАГОННЫХ КОЛЕСНЫХ ПАР

Дата введения 2006-01-01

(с изменениями)

Утверждена МПС России от 20 июня 2003 г. N ЦВ-944

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар (далее настоящая инструкция) распространяется на колесные пары вагонов магистральных железных дорог колеи 1520 (1524) мм (за исключением колесных пар специальных вагонов, а также моторных и прицепных вагонов электро- и дизель-поездов), эксплуатируемых в поездах со скоростями движения не выше: пассажирские - 160 км/ч; грузовые при нагрузке от оси на рельсы не более 230,3 кН (23,5 тс) - 90 км/ч, а при нагрузке от оси на рельсы не более 235,2 кН (24 тс) - 80 км/ч.

При эксплуатации вагонов со скоростями движения поездов и нагрузками от оси на рельсы выше указанных, колесные пары должны удовлетворять специальным Техническим требованиям.

1.2. Инструкцией устанавливаются:

1.2.1. Порядок и сроки осмотра, освидетельствования, ремонта и формирования колесных пар;

1.2.2. Нормы и требования, которым колесные пары должны удовлетворять при осмотре, освидетельствовании, ремонте, формировании и подкатке под вагоны;

1.2.3. Перечень контролируемых параметров при осмотре, освидетельствовании, ремонте, формировании и подкатке колесных пар под вагоны

1.3. Каждая колесная пара должна удовлетворять требованиям настоящей Инструкции, выполнение которой обязательно для всех работников, связанных с осмотром, освидетельствованием, ремонтом, формированием и подкаткой колесных пар под вагоны

Требования к колесным парам, оборудованными элементами и узлами приводов генераторов пассажирских вагонов должны соответствовать настоящей Инструкции.

1.4. Освидетельствование, ремонт и формирование колесных пар, а также полная ревизия букс с роликовыми подшипниками должны производиться в пунктах, имеющих соответствующее оборудование и разрешение на выполнение этих работ.

1.5. Каждая колесная пара должна иметь четко нанесенные знаки и клейма, установленные соответствующими стандартами, техническими условиями и настоящей Инструкцией, за исключением колесных пар, поставляемых по импорту, которые не имеют приемочных клейм Министерства транспорта России

1.6. Размеры колесных пар и их элементов при эксплуатации, ремонте и формировании должны соответствовать нормам, установленным настоящей Инструкцией.

1.7. Технология ремонта и формирования колесных пар для вагонных (ВЧД) и пассажирских (ЛВЧД) депо и вагоноколесных мастерских (ВКМ) устанавливаются Департаментами: вагонного хозяйства и дальних пассажирских перевозок.

1.8. Перечень измерительного инструмента и шаблонов, правила пользования ими, а также порядок ведения учетных и отчетных форм по колесным парам устанавливаются Департаментами вагонного хозяйства и дальних пассажирских перевозок.

1.9. В заказах, актах и другой служебной переписке и документах типы колесных пар, название элементов, виды ремонта следует употреблять в соответствии с терминологией, используемой в настоящей Инструкции.

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ О КОЛЕСНЫХ ПАРАХ И ИХ ЭЛЕМЕНТАХ

2.1 Под вагонами в эксплуатации применяются следующие типы колесных пар: РУ1-957 (рисунок 1а) и РУ1Ш-957 (рисунок 1б).

А) Колесная пара типа РУ1-957

Б) Колесная пара типа РУ1Ш-957

Рисунок 1. Типы колесных пар

Основные размеры новых колесных пар приведены в приложении 1 к настоящей Инструкции.

2.2. Вагонные колесные пары, находящиеся в эксплуатации, в зависимости от способа торцевого крепления подшипников имеют следующие типы осей:

- с креплением гайкой - РУ1 (рисунок 2а);

А) Ось с креплением гайкой - РУ1

Б) Ось с креплением шайбой - РУ1Ш

Рисунок 2. Типы осей

- с креплением шайбой - РУ1 (рисунок 2б)

Новые оси изготавливаются только для роликовых подшипников, как с цилиндрической, так и с конусообразной средними частями.

Основные размеры новых осей колесных пар приведены в приложении 2 к настоящей Инструкции.

2.3. Для установки на станках каждая ось должна иметь на торцах центровые отверстия (рисунок 3).

Рисунок 3. Центровые отверстия на торцах осей

2.4. Все типы колесных пар, указанные в п.2.1, имеют цельнокатаные колеса. Размеры новых колес приведены на рисунке 4 и в приложении 3 к настоящей Инструкции.

* Размеры обеспечиваются инструментом

** Размеры для справок

Рисунок 4. Цельнокатаное колесо

2.5. Обработанный обод колеса должен иметь один из профилей поверхности в соответствии с рисунком 5 (а, б, в).

А) Профиль стандартный по ГОСТ 9036-88* с исходной толщиной гребня 33 мм

* На территории Российской Федерации документ не действует. Действует ГОСТ 10791-2011, здесь и далее по тексту. - Примечание изготовителя базы данных.

Б) Профиль ремонтный с исходной толщиной гребня 30 мм

В) Профиль ремонтный с исходной толщиной гребня 27 мм

* Размеры обеспечиваются инструментом

** Размеры для справок

Параметр шероховатости поверхности A мкм.

Рисунок 5. Профиль поверхности катания обода колеса

3. ВИДЫ, СРОКИ, ПОРЯДОК ОСМОТРА И ОСВИДЕТЕЛЬСТВОВАНИЯ КОЛЕСНЫХ ПАР

3.1. Основные положения

3.1.1. Для проверки состояния и современного изъятия из эксплуатации колесных пар с неисправностями, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из:

- осмотра колесных пар под вагонами;

3.1.2. Осмотр колесных пар под вагонами должны производить осмотрщики вагонов или работники других служб, имеющие права осмотра вагонов, а при текущем отцепочном ремонте вагонов - мастера и бригадиры. Указанные лица должны при поступлении на работу, а в дальнейшем один раз в два года, сдавать испытания в знании правил и инструкций.

3.1.3. Обыкновенное и полное освидетельствование колесных пар разрешается производить лицам, испытанным в знании настоящей Инструкции, технологического процесса и организации ремонта колесных пар и получившим право на выполнение этих работ.

Лицам, сдавшим испытания, выдается удостоверение по форме, указанной в приложении 4 настоящей Инструкции. Проверочные испытания для таких работников проводятся ежегодно.

3.1.4. Удостоверение на право производства полного и обыкновенного освидетельствования колесных пар должны иметь:

- в отделениях железных дорог - начальники отделов вагонного хозяйства и их заместители;

- вагонных депо, вагоноколесных мастерских - начальники вагонных депо, вагоноколесных мастерских, их заместители, главные инженеры, старшие приемщики и приемщики вагонных депо, начальники пунктов технического обслуживания, старшие осмотрщики вагонов, связанные с подкаткой колесных пар, мастера и бригадиры колесных и роликовых цехов, мастера и бригадиры по подкатке, мастера и бригадиры текущего отцепочного ремонта и технологи колесно-роликовых цехов;

- на ремонтных заводах - главные инженеры и их заместители, начальники колесных и роликовых цехов и их заместители, начальники отдела технического контроля (ОТК) и их заместители, главные технологи, технологи, мастера, бригадиры, инспектора и контролеры ОТК колесных цехов, заводские инспектора-приемщики;

- на вагоностроительных заводах - заводские инспектора-приемщики соответствующих департаментов ОАО "РЖД".

3.1.5. Прием испытаний и выдачу удостоверений на право производства полного и обыкновенного освидетельствования колесных пар осуществляют комиссии в составе:

а) начальника Дирекции по ремонту грузовых (пассажирских) вагонов или его заместителя (председатель), начальника службы вагонного (пассажирского) хозяйства или его заместителя и дорожного ревизора по безопасности движения по вагонному хозяйству. Комиссия испытывает: начальников вагонных (пассажирских) отделов и их заместителей, начальников, их заместителей и главных инженеров вагонных депо, начальников и их заместителей вагоноколесных мастерских, приемщиков и старших приемщиков вагонов, заводских инспекторов-приемщиков, работников ремонтных заводов, мастеров ВКМ и колесно-роликовых цехов.

Начальники пассажирских отделов и их заместители, а также начальники дирекций по обслуживанию пассажиров и их заместители испытываются в случае подчинения им пассажирских вагонных депо.

Список работников пассажирского хозяйства определяется приказом по железной дороге;

б) начальника вагонного (пассажирского) отдела или его заместителя (председатель) и ревизора по безопасности движения отделения железной дороги по вагонному хозяйству.

Комиссия испытывает работников вагонных депо, за исключением указанных в п.п."а" настоящего пункта.

При отсутствии в составе железной дороги отделений или в отделении железной дороги отдела вагонного (пассажирского) хозяйства испытания и выдача удостоверений производится в вагонном депо комиссией в составе: начальника или главного инженера вагонного депо (председатель), ревизора по безопасности движения по вагонному хозяйству и старшего приемщика вагонов.

3.2 Осмотр колесных пар под вагонами

3.2.1. Колесные пары под вагонами осматривают:

а) на станциях формирования поездов с ходу в момент прибытия, после прибытия и перед отправлением поездов,

б) на станциях, где графиком движения поездов предусмотрена их стоянка для технического обслуживания вагонов;

в) при подготовке вагонов к перевозкам и перед постановкой в поезд;

г) после крушений, аварий поездов, столкновений подвижного состава, схода с рельсов вагонов;

д) при текущем отцепочном ремонте вагонов.

3.2.2. При осмотре колесных пар под вагонами проверяют:

а) состояние элементов колесных пар;

б) соответствие размеров и износов элементов колесных пар установленным нормам.

3.3. Обыкновенное освидетельствование колесных пар

3.3.1. Обыкновенное освидетельствование колесных пар производится при каждой их подкатке под вагоны, кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования менее 6 месяцев.

Дефекты и неисправности колесных пар и буксового узла при наличии которых запрещается выпускать вагоны в эксплуатацию и допускать к следованию в составах поездов

2.5 Техническое обслуживание грузовых вагонов при подготовке их к перевозкам

3. Технические требования к узлам и деталям вагонов в эксплуатации

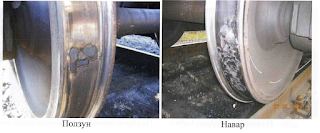

3.2.1 Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

3.2.1 Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

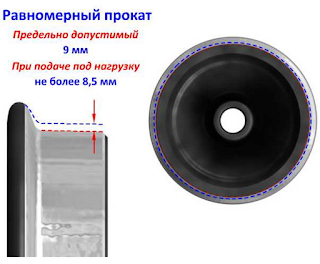

- прокат по кругу катания у колесных пар вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

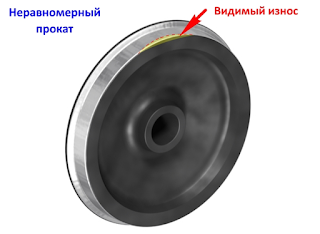

- неравномерный прокат по кругу катания (при обнаружении) у грузовых вагонов 2 мм и более.

При обнаружении на ПТО в грузовых вагонах, в пунктах формирования и оборота в пассажирских поездах, а также на ПТО промежуточных станций, колесных пар с неравномерным прокатом более допустимых величин данные колесные пары должны быть выкачены для обточки и полного освидетельствования.

Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм.

При глубине ползуна свыше 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне свыше 6 до 12 мм — со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза).

При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм, разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар:

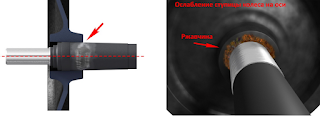

Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается.

Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

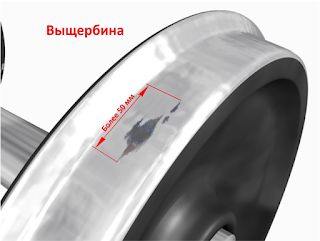

7. Выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов.

При выявлении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25 мм но не более 40 мм,разрешается дальнейшее следование вагона с установленной скоростью до ближайшего пункта, имеющего средства для смены колесных пар.

При выщербине длиной более 40 мм, но не свыше 80 мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар.

При выщербине длиной более 80 мм разрешается следование поезда со скоростью не более 15 км/ч до ближайшей станции, где колесная пара должна быть заменена или вагон отцеплен.

Выщербины на колесных парах пассажирских вагонов при скоростях движения 140 км/ч и выше не допускаются.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня.

10. Поверхностный откол наружной грани обода колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм, или ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте независимо от размеров откола трещины, распространяющейся вглубь металла.

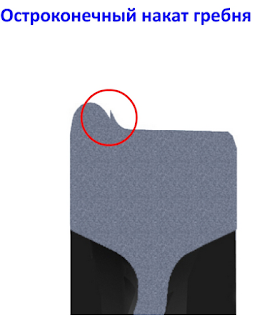

12. Остроконечный накат - выступ, образовавшийся в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины (определяется визуально).

3.2.2 В эксплуатации требования к колесам с профилем ИТМ-73 и стандартным профилем одинаковы - в соответствии с требованиями действующих инструкций. При отсутствии запасных колесных пар с ремонтным профилем ИТМ-73 на вагоне могут временно эксплуатироваться часть колесных пар с ремонтным профилем, остальные со стандартным профилем - до ближайшей переточки последних на ремонтный профиль ИТМ-73.

3.2.3. На участках обращения скоростных поездов, в соответствии с требованиями "Инструкции по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов", запрещается выпускать в эксплуатацию и допускать к следованию в пассажирских поездах вагоны после сходов, с трещинами в любой части оси, в ободе, ступице и диске колеса, а также при дефектах, износах и неисправностях колесных пар приведенных в п.п. 2 - 12 и в таблице 3.1.

3.2.4 Осмотр колесных пар грузовых и пассажирских вагонов производится в незаторможенном состоянии с остукиванием молотком поверхности катания колес с целью выявления трещин.

Таблица 3.1.

| наименование контролируемых величин износов элементов колесной пары | размеры дефектов, мм |

| 1 | 2 |

| 1.равномерный прокат колесных пар при скоростях не более: |

3.3 Буксовый узел

3.3.1 Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

►с подшипниками в корпусе буксы:

- oослабление болтового крепления смотровой или крепительной крышек буксы, вмятины смотровой крышки, выпуклости и протертости;

- oразрушение или трещины корпусов букс, крышек смотровых и крепительных;

- oвыброс смазки на диск и обод колеса, вызванный перегревом подшипников;

- oповышенный нагрев верхней части корпуса буксы.

- oсдвиг корпуса буксы;

- oобрыв болтов М20 или срыв гайки М110 торцевого крепления подшипников на оси;

- oналичие воды в передней части корпуса буксы в свободном состоянии или в виде водяного льда;

Примечание - Браковка не производится:

1. При взвешенно-капельном состоянии воды (конденсат, роса) и наличии отдельных крупинок льда.

2. По следам коррозии на крышках корпуса буксы, крышках и кожухах уплотнений подшипников кассетного типа.

- выброс смазки в виде хлопьев с примесью металлических частиц в крышку смотровую или на кожух уплотнения подшипников кассетного типа, а также из-под шайбы защитной подшипника сдвоенного, располагающихся в корпусе буксы

Примечание - Не является браковочным признаком незначительное выделение смазки в виде равномерно распределенного валика на кожухе подшипника в зоне уплотнений, внутренней цилиндрической поверхности крышки крепительной, а также в виде отдельных капель, располагающихся в нижней части буксы (крышки крепительной). При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом.

- oразрушения и отколы адаптеров;

- oтрещины и отколы колец наружных;

- oповреждение уплотнений подшипников;

- oсдвиг подшипника вдоль шейки оси;

- oобрыв болтов М20 или М24 торцевого крепления подшипников на оси;

- oвыброс смазки в виде хлопьев с примесью металлических частиц на кожух уплотнения подшипника;

Примечание - Не является браковочным признаком незначительное выделение смазки в виде равномерно распределенного валика на кожухе подшипника в зоне уплотнений. При обнаружении указанного выше выделения смазки из уплотнений подшипника в виде валика ее следует удалить чистой ветошью или обтирочным материалом.

- выброс смазки на обод колеса, вызванный перегревом подшипника;

- oповышенный нагрев верхней части адаптера.

- проверить состояние колесной пары в соответствии с требованиями раздела 3.2 настоящей Инструкции;

- осмотреть корпус буксы, лабиринтное кольцо;

- проверить нагрев буксы и сравнить его с другими буксами этого же вагона;

- путем остукивания смотровой крышки ниже ее центра определить исправность торцового крепления.

Таблица 3.2 - Внешние признаки неисправных буксовых узлов

3.3.3 На выкаченные из-под вагона колесные пары с неисправными буксовыми узлами, обнаруженными визуально, по внешним признакам, на внутренней поверхности диска колеса необходимо четко нанести меловую надпись "По внешним признакам", а при обнаружении нагрева букс приборами КТСМ или другими приборами бесконтактного обнаружения перегретых букс, наносится надпись "Аварийная - КТСМ" или др. Результаты осмотра колесных пар с неисправными буксовыми узлами, забракованными работниками ПТО, доводятся до сведения осмотрщиков вагонов данного ПТО.

3.3.4 При осмотре и техническом обслуживании буксовых узлов колесных пар с коническими подшипниками кассетного типа выполняются следующие операции:

- при встрече состава поезда "с ходу" и при отправлении выявляются внешние признаки ненормальной работы буксовых узлов c коническими подшипниками, которые являются такими же, как и для буксовых узлов с цилиндрическими подшипниками (скрежет, пощелкивание, искрение, задымление, появление запаха и т.п.);

- при осмотре вагонов, во время стоянки поезда:

3.3.6. Признаками неисправности буксового узла с подшипниками кассетного типа, требующими отцепки вагона, являются:

- заклинивание подшипника;

- разрушение, отколы и трещины адаптеров;

- смещение (перекос) адаптера относительно наружного кольца подшипника или боковой рамы тележки;

- трещины и отколы наружных колец подшипников;

- сдвиг подшипника вдоль шейки оси колесной пары;

- обрыв болтов М20 или М24 торцевого крепления подшипников на оси;

- повреждение кожухов встроенных уплотнений подшипников;

- нагрев подшипника свыше 80° С без учета температуры окружающего воздуха по показаниям распечатки АРМ ЛПК или АРМ ЦПК системы АСК ПС при наличии на маршруте следования вагона аппаратуры КТСМ-02 и КТСМ-03;

При наличии на маршруте следования вагона аппаратуры КТСМ-02 (и КТСМ-03) данные о температуре подшипника берутся только из распечатки АРМ ЛПК или АРМ ЦПК системы АСК ПС без использования бесконтактных термометров.

- нагрев верхней части адаптера свыше 70° С без учета температуры окружающего воздуха, определяемого бесконтактным измерителем температуры при наличии на маршруте следования вагона аппаратуры КТСМ-01 и более ранних аналогов для подтверждения показаний данной аппаратуры;

Подтверждение показаний, полученных от КТСМ-01 (и более ранних аналогов), по нагреву буксовых узлов кассетного типа допускается производить с помощью бесконтактных измерителей температуры в соответствии с п. 3.3.7 настоящей Инструкции.

- выброс смазки на диск и/или обод колеса вследствие перегрева подшипника, а также выброс смазки с примесью металлических частиц на кожух уплотнения подшипника.

Примечание:

1. При отсутствии перегрева подшипника особое внимание обращается на состояние подшипника и его уплотнений, при наличии дефектов подшипник бракуют.

2. Не является браковочным признаком выделение смазки в виде равномерно распределенного валика на кожухе уплотнения подшипника. При выделении смазки в виде валика ее удаляют ветошью, подшипник используют. При наличии дефектов уплотнения подшипник бракуют.

Запрещается эксплуатировать под одним вагоном колесные пары, имеющие буксовые узлы с подшипниками кассетного типа и стандартными цилиндрическими подшипниками.

3.3.7 Порядок измерения температуры корпуса буксы или адаптера с помощью бесконтактных измерителей температуры. Порядок применяется для:

- определения температуры нагрева верхней части корпуса буксы с подшипниками роликовыми цилиндрическими и сдвоенными;

- подтверждения показаний, полученных от КТСМ-01 (и более ранних аналогов), по нагреву буксовых узлов кассетного типа.

- а) при положительной температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 81°С (91°С), температура воздуха плюс 20°С, рабочий нагрев при этом составит 81°С - 20°С = 61°С (91°С - 20°С = 71°С), что является браковочным признаком;

- б) при нулевой температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 61°С (71°С), температура воздуха 0°С, рабочий нагрев при этом составит 61°С - (0°С) = 61°С (71°С - (0°С) = 71°С), что является браковочным признаком;

- в) при отрицательной температуре окружающего воздуха температура нагрева буксового узла рассчитывается следующим образом, например, измеренная температура корпуса буксы или адаптера составляет 41°С (51°С), температура воздуха минус 20°С, рабочий нагрев при этом составит 41°С - (-20°С) = 61°С (51°С - (-20°С) = 71°С), что является браковочным признаком.

По сравнению с роликовыми цилиндрическими подшипниками кассетные конические подшипники могут иметь более высокую рабочую температуру нагрева подшипников, при этом буксовые узлы первой и третьей колесных пар вагона по направлению движения могут иметь пониженную температуру в сравнении со второй и четвертой колесными парами вследствие лучшей циркуляции воздуха во время движения.

3.3.8 По всем неисправностям, выявленным по внешним признакам нагрева букс, осмотрщик должен принять решение о ремонте колесной пары или о дальнейшем ее следовании в составе поезда.

При невозможности установить причину нагрева буксы колесная пара должна быть заменена и направлена в ремонт.

Требования, предъявляемые к колесным парам в эксплуатации

3.2.1 Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1. При скоростях движения до 120 км/ч:

•прокат по кругу катания у колесных пар вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

При обнаружении на ПТО в грузовых вагонах, в пунктах формирования и оборота в пассажирских поездах, а также на ПТО промежуточных станций, колесных пар с неравномерным прокатом более допустимых величин данные колесные пары должны быть выкачены для обточки и полного освидетельствования.

Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм.

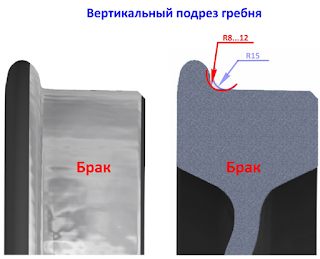

2. Вертикальный подрез гребня высотой более 18 мм, измеряемый шаблоном ВПГ.

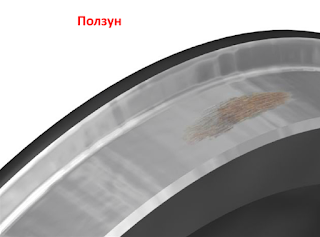

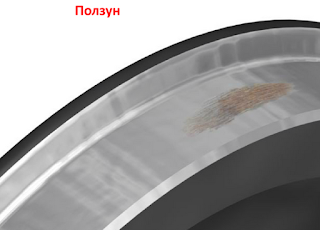

3. Ползун (выбоина) более 1 мм на поверхности катания колес.

При глубине ползуна свыше 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне свыше 6 до 12 мм — со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена. При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза).

При обнаружении в пути следования вагона ползуна (выбоины) глубиной более 1 мм, но не более 2 мм, разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар: пассажирский со скоростью не более 100 км/ч, грузовой — не более 70 км/ч.

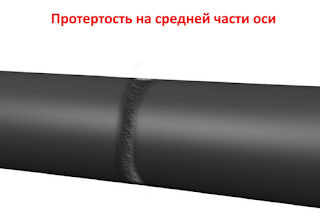

4. Протертость средней части оси глубиной более 2,5 мм (5 мм по диаметру).

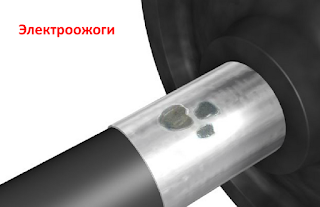

5. Следы контакта с электродом или электросварочным проводом в любой части оси.

6. Сдвиг или ослабление ступицы колеса на подступичной части оси.

Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается. Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

7. Выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов.

При обнаружении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25 мм, но не более 40 мм, разрешается дальнейшее следование вагона без ограничения скорости (с установленной скоростью). При выщербине длиной более 40 мм, но не свыше 80 мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня.

10. Поверхностный откол наружной грани обода колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм, или ширина оставшейся части обода в месте откола менее 120 мм, или наличие в поврежденном месте независимо от размеров откола трещины, распространяющейся вглубь металла.

12. Остроконечный накат - выступ, образовавшийся в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины (определяется визуально).

3.3.2 В эксплуатации требования к колесам с профилем ИТМ-73 и стандартным профилем одинаковы - в соответствии с требованиями действующих инструкций. При отсутствии запасных колесных пар с ремонтным профилем ИТМ-73 на вагоне могут временно эксплуатироваться часть колесных пар с ремонтным профилем, остальные со стандартным профилем - до ближайшей переточки последних на ремонтный профиль ИТМ-73.

3.2.4 Осмотр колесных пар грузовых и пассажирских вагонов производится в незаторможенном состоянии с остукиванием молотком поверхности катания колес с целью выявления трещин.

КОЛЕСНЫЕ ПАРЫ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ

Wheelsets for freight and passenger car. Technical specifications

Дата введения 2014-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский конструкторско-технологический институт подвижного состава" (ОАО "ВНИКТИ")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2013 г. N 1421-ст межгосударственный стандарт ГОСТ 4835-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2014 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 4, 2017 год

Поправка внесена изготовителем базы данных

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 3, 2022

1 Область применения

Настоящий стандарт распространяется на колесные пары и колесные блоки грузовых и пассажирских вагонов, немоторных вагонов моторвагонного подвижного состава (далее - вагонов).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.610* Единая система конструкторской документации. Правила выполнения эксплуатационных документов

* На территории Российской Федерации действует ГОСТ Р 2.610-2019.

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 10 Нутромеры микрометрические. Технические условия

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 520 Подшипники качения. Общие технические условия

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 868 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 1129 Масло подсолнечное. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3134 Уайт-спирит. Технические условия

ГОСТ 3325 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки

ГОСТ 5791 Масло льняное техническое. Технические условия

ГОСТ 6507 Микрометры. Технические условия

ГОСТ 7409 Вагоны грузовые. Требования к лакокрасочным покрытиям и противокоррозионной защите и методы их контроля

ГОСТ 7931 Олифа натуральная. Технические условия

ГОСТ 8828 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. Технические условия

ГОСТ 8989 Масло конопляное. Технические условия

ГОСТ 9378 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 10054 Шкурка шлифовальная бумажная водостойкая. Технические условия

ГОСТ 10791 Колеса цельнокатаные. Технические условия

ГОСТ 10923 Рубероид. Технические условия

ГОСТ 11098 Скобы с отсчетным устройством. Технические условия

ГОСТ 13837 Динамометры общего назначения. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18572 Подшипники качения. Подшипники буксовые роликовые цилиндрические железнодорожного подвижного состава. Технические условия

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23706 (МЭК 51-6-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 32769 Подшипники качения. Узлы подшипниковые конические букс железнодорожного подвижного состава. Технические условия

ГОСТ 32894 Продукция железнодорожного назначения. Инспекторский контроль. Общие положения

ГОСТ 33200 Оси колесных пар железнодорожного подвижного состава. Общие технические условия

ГОСТ 34385 Буксы и адаптеры для колесных пар тележек грузовых вагонов. Общие технические условия

4. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОЛЕСНЫМ ПАРАМ В ЭКСПЛУАТАЦИИ

4.1 В соответствии с Правилами технической эксплуатации железных дорог Российской Федерации ЦРБ/756 от 26 мая 2000 года (с изменениями) запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны при наличии следующих износов и повреждений колесных пар ("Классификация неисправностей колесных пар и их элементов" должна соответствовать требованиям приложения 5 настоящей Инструкции), нарушающих нормальное взаимодействие пути и подвижного состава:

а) трещины в любой части оси и колеса;

б) протертости средней части оси глубиной более 2,5 мм (5 мм по диаметру);

в) следы контакта (электроожог) с электродом или электросварочным проводом в любой части оси;

г) величины проката, толщины гребней и ободов, не соответствующие указанным в таблице 1.

При наличии на поверхности катания колес колесных пар:

- ползуна - 1 мм и более;

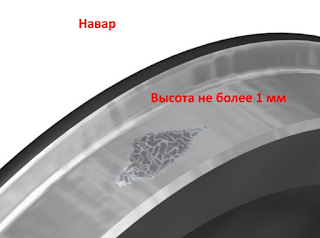

- навара - 1 мм и более;

- неравномерного проката (при обнаружении) - 2 мм и более:

- ползуна - 1 мм и более;

- навара - 0,5 мм и более;

- неравномерного проката (при обнаружении) - 2 мм и более, а у колесных пар с приводом генератора всех типов (кроме плоскоременных) - 1 мм и более.

При необходимости, для выявления неравномерного проката ободов колес, вагоны следует прокатывать.

Предельные размеры и износы ободов колес в эксплуатации

Прокат равномерный, мм не более

Толщина гребня, мм

Толщина обода, мм не менее

Пассажирские вагоны, обращающиеся со скоростями:

- свыше 120 км/ч, но не более 140 км/ч

- свыше 140 км/ч, но не более 146 км/ч

2. Равномерный прокат у колесных пар пассажирских вагонов с редукторно-карданным приводом от торца шейки оси должен быть не более 4 мм;

д) вертикальный подрез гребня высотой более 18 мм;

е) ползуны на поверхности катания колес колесных пар глубиной более 1 мм (в период с сентября по март при толщине обода колес 35 мм и менее, глубиной более 0,5 мм). При обнаружении на промежуточной станции у вагона ползуна глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда (пассажирский со скоростью не выше 100 км/ч, грузовой не выше 70 км/ч) до ближайшего пункта технического обслуживания (ПТО), имеющего средства для смены колесных пар. При глубине ползуна более 2 мм, но не свыше 6 мм допускается следование поезда до ближайшей станции со скоростью не более 15 км/ч, а при ползуне свыше 6 мм до 12 мм - со скоростью не более 10 км/ч. При глубине ползуна свыше 12 мм разрешается следование поезда со скоростью не более 10 км/ч при условии исключения возможности вращения колесной пары;

ж) выщербины на поверхности катания цельнокатаных колес (рисунок 6) глубиной более 10 мм или длиной более 50 мм (в период с сентября по март при толщине обода колес 35 мм и менее, глубиной более 5 мм и длиной более 25 мм) у грузовых вагонов и длиной более 25 мм у пассажирских, обнаруженных в пунктах формирования и оборота, Трещина в выщербине или расслоение, идущее в глубь металла, не допускается. Толщина обода колеса в месте выщербины не должна быть менее допускаемой, Колесные пары с выщербинами на поверхности катания глубиной до 1 мм не бракуют независимо от их длины.

Читайте также: