Технология обработки шинного корда

В книге рассмотрены:

-Современные и перспективные типы текстильного и металлокорда, их свойства, сравнительная характеристика и ассортимент;

-Физико-химия формирования и разрушения резинокордных систем с текстильным и металлокордом;

-Общие подходы к повышению работоспособности резинокордных систем с текстильным и металлокордом, принципы построения адгезивов для различных типов текстильного корда;

-Основные методы испытания текстильного и металлокорда и определения их прочности связи с резиной;

-Современные и перспективные технологические процессы обработки текстильного и металлокорда, общая характеристика оборудования.

Книга предназначена для инженерно-технических работников, специализирующихся в области обработки и производства текстильного корда и технических тканей, металлокорда, создания оборудования для обработки корда, а также для научных сотрудников и аспирантов. Может быть полезна преподавателям и студентам вузов.

ОГЛАВЛЕНИЕ

Глава 1. Введение

Глава 2. Современные и перспективные типы текстильного корда

2. 1. Характеристики строения волокон и нитей

2. 2. Технические характеристики нитей корда

2. 3. Свойства текстильного корда из различных волокон,

области применения

2. 4. Совершенствование текстильного корда

Глава 3. Современные и перспективные типы металлокорда

3. 1. Характеристики строения металлокорда

3. 2. Технические свойства металлокорда

3. 3. Основные типы металлокорда и их области применения

3. 4. Совершенствование металлокорда

Глава 4. Принципы крепления текстильного корда к резине

4. 1. Основные методы определения прочности связи корда

с резиной

4. 2. Адгезивы и модификаторы резин для вискозного и

полиамидного корда

4. 3.

Физико-химия формирования и разрушения резино-

кордной системы с текстильным кордом

4. 3. 1. Процессы смачивания и диффузии в области контакта

корд-адгезив и адгезив-резина

4. 3. 2. Взаимодействие между активными группами

компонентов резинокордной системы

4. 3. 3. Влияние характера межфазного взаимодействия

на разрастание дефектов в граничных областях и прочность

модельных и реальных адгезионных соединений

4. 4. Крепление полиэфирного кода к резине

4. 5. Особенности крепления к резине корда из аромати-

ческого полиамида

4. 6. Безводные адгезивы

4. 7. Основные направления повышения прочности связи

текстильного корда с резиной

Глава 5. Крепление металлокорда к резине

5. 1. Оценка качества латунного покрытия и основные

методы определения прочности связи металлокорда с резиной

5. 2. Основные сведения о промоторах адгезии металло-

корда к резине

5. 3. Современные представления о формировании и

разрушении адгезионной связи металлокорд-резина

5. 4. Формирование латунного покрытия, факторы,

влияющие на качество металлокорда

5. 5. Модификация химического состава латунного покрытия

5. 6.

Поскольку в составе шин содержится не только резина, дробление в крошку не дает на 100% резиновый продукт.

Однако побочные продукты — металлический и текстильный корды отработанных шин — также можно использовать утилизировать с выгодой.

Какие побочные продукты получаются в результате переработки шин в крошку?

При утилизации отработанных пневматических шин с металлическим и тканевым кордом имеем на выходе такие продукты:

- Крошка с фракциями от 0,1 мм до 8 мм.

- Металлическая проволока комочками из арматуры каркаса. В каждом комочке содержатся кусочки проволоки примерно 80-мм длины и тканевый корд.

- Текстильное волокно (корд) в виде ваты, нитей, кусочков.

- Очищенные посадочные кольца.

Что это – продукт или отходы? Рассмотрим каждую составляющую, каким способом ее получают, где можно использовать.

В общем случае для измельчения шин с кордом различного состава (ткань, металл, смешанный тип) применяют классическую технологию. Оборудование поэтапно превращает покрышку в гранулы:

- от текстильного и проволочного корда отделяются кусочки резины;

- крошка сортируется и собирается в емкости по размеру фракции;

- сорта фасуются.

Отделение включений ткани и металла из массы резиновой крошки – энергозатратный длительный процесс. Его обслуживает малопроизводительная техника, себестоимость конечного продукта довольно высока.

Выполнение каждого этапа осуществляется отдельными узлами агрегата, что требует включать в линию утилизации несколько транспортеров для загрузки и выгрузки промежуточных продуктов. Подробнее об оборудовании здесь .

Покрышки отечественных марок имеют в составе оба типа корда, а иногда и нейлоновый (диагональные шины). Иностранные компании изготавливают изделия на основе цельнометаллического корда.

При организации перерабатывающего предприятия нужно учитывать эти различия и приобретать именно то оборудование, которое способно перерабатывать отечественные шины, так как основным сырьем будут именно они.

Текстильный корд

Существует метод утилизации шин путем их сжигания с использованием топлива (горючего газа), полученного из самих же шин.

Энергию топлива можно использовать и в других целях, например, в теплообменниках.

Первичный

Газ получают из текстильного корда путем химического процесса пиролиза.

Процесс происходит в камере, температура в которой достигает 1000°С. Перед загрузкой в реактор от шин отделяют бортовой корд.

В результате окисления на выходе получают газ и жидкость.

Помимо горючести они обладают рядом полезных свойств:

- Хороши в качестве пластификаторов и растворителей, мягчителей (используется пиролизная смола) в процессах регенерации резины.

- Побочный продукт пиролиза — тяжелые фракции — добавляют в битум, улучшая его характеристики.

- Газообразные вещества идут на производство ароматических масел. Последние, в свою очередь, участвуют в изготовлении резиновых смесей.

Вторичный

Вторичный текстиль имеет ценность и как самостоятельный материал.

Текстиль из тканевого корда представляет собой искусственное волокно. Его состав:

- минеральная (нейлоновая) вата;

- резиновая крошка, ее массовая часть – 5%, размер частиц – до 0,5 мм.

Синтетическую вату получают на специализированных линиях. Продукт используется в строительстве, в разных промышленных сферах: нефте- и газодобыча, перерабатывающая отрасль.

Использование текстиля, образовавшегося при получении резиновой крошки, возможно во многих сферах. Вот основные способы применения:

- Минвата – хороший утеплитель. По эксплуатационным свойствам она не уступает эковате и стекловате. А по уровню защиты от шума и сохранению тепла превосходит такой аналог, как базальтовую вату. Дополнительные плюсы: это дышащий материал, не меняет характеристик со временем, имеет срок службы свыше 50 лет, дешев и безопасен.

- Вату применяют как технологическую добавку в стройматериалы. Это способствует снижению трещинообразования в трубах различного назначения.

- Из текстиля можно изготовить арматуру.

- Из вторичного текстиля получаются отличные спортивные снаряды. Им наполняют маты, боксерские груши, щиты.

Материал выгоден. Он, как побочный продукт утилизации автошин, имеет низкую цену.

В заключение добавим, что текстиль из корда не боится биологического воздействия, не подвержен износу.

Металлокорд

Ценные стальные компоненты отделяют от резиновой смеси в процессе двухступенчатого дробления шин в крошку.

Шины на цельнометаллическом корде очень легко поддаются обработке. Металл улавливается магнитами в сепараторах. При необходимости отделять и текстильную составляющую тоже применяют многоступенчатую сепарацию.

При пиролизе помимо получения горючих газа, жидкости и тяжелых фракций из массы отдельно выделяется металл.

Металлокорд сортируется по группам:

Классификация учитывает размеры покрышек и способ утилизации.

Прутья из высокоуглеродистой стали, которая используется в металлокорде, применяют для:

- армирования ЖБИ конструкций;

- при изготовлении фибробетона.

Технология брикетирования

Существуют линии оборудования, которые брикетируют металлокорд непосредственно в процессе измельчения отработанной шины. Например, эта. Технология брикетирования металлокорда на такой установке следующая:

- отделенный металл, поступивший с предшествующей фазы, очищается и гомогенизируется;

- полученная на этом этапе резина возвращается в повторный процесс переработки;

- металлический пух брикетируется.

Можно задействовать и специальный пресс, например, такой AYMAS BP80T.

Отходы утилизации шин пользуются спросом на металлургических предприятиях. Если не планируется непосредственное применение металлокорда, продать его — не проблема.

В последнее время начали появляться минизаводы, специализирующиеся на переработке металлокорда.

Видео по теме

Увидеть своими глазами процесс пиролизной переработки тканевого корда можно в этом видео:

Итоги

Более 70 000 шин после окончания срока эксплуатации накапливаются ежегодно в одних только Москве и Петербурге. Переработка методом измельчения охватывает всего 10% всего объема.

На международных выставках постоянно презентуют новые проекты по переработке покрышек. При использовании технологии в промышленных масштабах получают горючий газ, жидкое топливо, сажу.

Наряду с основными продуктами ценным сырьем являются также вторичные текстиль и металл. Над новыми производительными и экономичными технологиями извлечения их из резиновой крошки работают научные лаборатории.

1. Процесс пропитки заключается в погружении корда в пропиточный состав. При этом происходит отложение пропиточного состава на поверхности кордного полотна. Количество отложившегося состава зависит от продолжительности контакта корда с пропитывающим составом. Прочность связи с кордом зависит от количества отложившегося на его поверхности состава, но до определенного предела. Это количество называется привесом. Оптимальный привес составляет 4-10 %.

Привес – это разность пропитонного и высушенного корда, выраженная в %.

В шинной промышленности существует два способа пропитки корда: однократная и двукратная.

При однократной пропитке корд погружается в пропиточный состав требуемой концентрации по сух. остатку(10-12%). При двукратной: первая стадия – корд погружается в пропиточный состав с концентрацией 3%. При этом пропиточный состав проникает в глубь волокна насыщая его; вторая стадия – корд погружается в адгезив с концентрацией 10-20%. При этом концентрация адгезива зависит от типа корда. Однако практика показывает, что насыщение кордного волокна пропитывающим составом не способствует увеличению прочности связи резины с кордом, т. к. прочность связи в системе резина – корд зависит от поверхности контакта резины с кордом, а не от глубины проникновения резины в волокно. Поэтому представляется возможным исключить перв. стадию пропитки. Концентрация пропитывающего состава выбирается в зависимости от типа кордного волокна и зависит от его гидрофильности.

Пропитка корда осуществляется под натяжением кордного полотна. Продолжительность контакта кордного полотна с пропитывающим составом ~ 5 сек. Процесс пропитки осуществляется в специальных ваннах при выходе из которой из корда удаляется излишек пропитывающего состава путем поджима его через валки или сдувом сжатым воздухом, а также возможно применения операции вакуумного отсоса. Влажность кордного полотна после отжима составляет 70%. Затем кордное полотно поступает на сушку.

2.Сушка корда – это его тепловая обработка при которой происходит удаление влаги и дальнейшая конденсация резорцинформальдегидной смолы в пленке адгезива. Оптимальная температура – 135-150˚С, продолжительность – 4-5 мин. Превышение температуры приводит к ухудшению физ-мех. свойств корда. Окончательная влажность после сушки должна быть не >2,5%. Процесс сушки осуществляется в двухсекционной сушильной камере. Существует 2 типа сушилок:

1) Барабанная, включающая 6-8 барабанов

2) Ролико-фестонная сушилка.

Обогрев сушильной камеры осуществляется горячим воздухом, нагреваемым паровыми калориферами или продуктами сгорания газа в смеси с воздухом. Сушка корда происходит под натяжением кордного волокна и его натяжение зависит от типа: для вискозного – 1-3 H на нить, для полиамидов - 5-7 Н на нить.

3. Термообработка заключается в вытяжке корда под большим натяжении при высокой температуре, при которой происходит ориентация мол-л полимерволокна. При этом повышается модуль корда и практически устраняется разнашиваемость шин при эксплуатации. Термообработка корда осуществляется в двух камерах высотой около 17 м. Они оснащены тянульными станциями с помощью которых осуществляется вытяжка кордного полотка. Процесс термообработки включает в себя 2 стадии:

1). Термовытяжка идет при температуре: для капрон. – 190˚С, для анидного – 210˚С. Натяжение полотна от 20 до 50 Н на нить.

После термообработки полиамидный корд подвергается охлаждению на установках барабанного типа.

|

4. Обрезинивание корда производится на 4-валковом Г-образном каландре или на 2 трехвалковых треугольных каландрах.

При обрезинивании резиновую смесь тонкой пленкой накладывают на поверхность корда. Толщина резиновой пленки составляет 0.2 –0.3 мм. Толщина обрезиненного корда составляет 1.05-1.4 мм. При обкладке фракция м/у выпускающими валками отстает. При обрезинивании резиновая смесь должна иметь оптимальную вязкость и хорошо растекаться по нитям, т. е. прессоваться с кордом. Прессовка – это степень заполнения резиновой смесью промежутков между нитями и плотность прилегания резиной смеси к ним. На качество обрезинивания оказывает влияние технологические и геометрические параметры. К технологическим параметрам относятся температура резиновой смеси и валков каландра, равномерность питания каландра резиной смесью, запас смеси в зазорах между валками, скорость обрезинивания, натяжение кордана, влажность и плотность корда, степень прессовки и прес. усилие. К геометрическим параметрам относятся: - длинна и форма поверхности валков, фрикция и величина зазоров в подшипниках. Температурный режим устанавливается в зависимости от свойств обрабатываемой смеси и поддерживается в пределах 85-110˚С.

Обработка текст. корда осуществляется на следующих кордных линиях:

1.КЛК-1-170, которая включает один 4-валковый Г - или Z-образный каландр. Эта линия не включает камеры для термообработки и предназначен только для обработки вискозного корда.

2.КЛК-2-170. Включает два трехвалковых каландра и термообработку корда. На ней может обрабатываться как полиамидный так и вискозный корд.

3.ЛПК-80-1800. . Включает три самостоятельных агрегата:

АПК – агрегат пропитки корда

АТК-– агрегат термообработки корда

АОК - агрегат обрезинивания корда

Указанные агрегаты могут работать как самостоятельно так в одном потоке. Скорость обрезинивания составляет 40-80 м/мин.

Цель изучения данной темы - попять технологию производства автомобильных шин.

3.1. Учебно-информационный блок.

3.2. Дополнительный информационный блок для углубленного изучения.

3.3. Резюме по модулю.

3.4. Кон грольные вопросы.

• Принципиальная схема технологического процесса изготовления автомобильных покрышек.

• Подготовка каучуков и ингредиентов Смешение в смесителях периодического и непрерывного действия.

• Изготовление деталей автопокрышек (обработка корда, раскрой корда и бортовых тканей, изготовление протекторов, брекеров и крыльев).

• Сборка автомобильных покрышек.

• Формование и вулканизация автомобильных покрышек.

• Изготовление автомобильных камер и ободных лент.

Технологический процесс изготовления пневматических шип включает следуюшие основные стадии: подготовка каучука, приготовление резиновых смесей, обработка и обрезицивание корда и тканей, раскрой корда и тканей, заготовка протекторов, крыльев и других деталей, сборка, формование и вулканизация шин, изготовление автокамер и ободных лент,

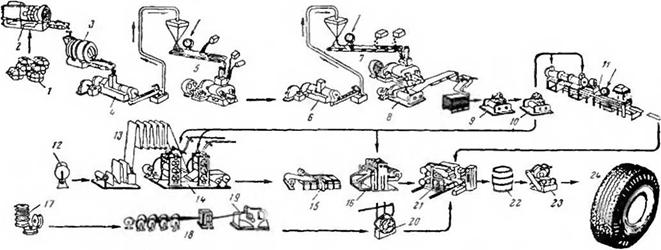

Принципигальная схема технологического процесса изгоіиьления покрышек показана на рис III 1

Рис. III. 1. Принципиальная схема технологического процесса изготовления автомобильных покрышек

1 — каучу к, 2 — резка каучука, 3 — усреднительный барабан 4—пластикатор гранулятор, 5- - участок развески материаюв и приготовления маточных смесей (первая стадия смешения), 6 гранулирование, 7— развеска материалов и приготовление резиновых смесей (вторая стадия смешения);

8 —листование резины. 9— подогревательные вальцы, 10—питательные вальцы, 11—спаренные шприц машины (изготовление протекторов, ] 2—корд, 13 - пропитка и сушка корда, 14— обрезинивание корда (каландры), 15 раскрой корда, 16— наложение резиновых прослоек, 17— стальная проволока, 18— обрезинивание проволоки, 19 — изготовление бортовых колец, 20—изготовление крыльев, 21 — сборка покрышек, 22- невулканизованные покрышки, 23 - формование и вулканизация покрышек (форматор в> жанизагор), 24 - готовая покрышка

- Основные технологические операции:

- приготовление резиновых смесей в смесителях,

- обработка корда - пропитка синтетическими латексами для увеличения адгезии к резине; термостабштизация (вытяжка полиамидного корда при высокой температуре);

Промазка и обкладка резиновыми смесями на каландрах;

- раскрой кордной и другой ткани на полосы разной ширины и под разными углами к направлению нитей оснивы на так называемых диагонально-резательных машинах; стыковка полос ткани и, в некоторых случаях, наложение на них резиновых прослоек на каландрах (т-наз. сквидженание),

- получение профилированной протекторной ленты на экструдерах, ее резка на заготовки;

- изготовление крыльев, обрезинивание проволоки на экструдерах, намотка

Проволоки на шаблон для получения кольца нужного диаметра и наложение на

Него крыльевой ленты из прорезиненной ткани;

- изготовление бортовых лепт из ткани прорезиненной на каландре, или из резинковой смеси,

- сборка покрышек на станках;

- формование и вулкани! ация покрышек;

- изготовление заготовок ездовых камер и ободных лент на экструдере;

- монтаж камерных шин на станках (в покрышку, борта которой раздвигают при помоши захватов, вставляют камер)' и закладывают ободную ленту).

Подготовка каучука. Натуральный каучук подвергают декрисгшшшп ии в распарочных камерах и пластикации на вальцах, в резиносмесителях или пластикаторах. Для ускорения обработки каучука вводят химические реагенты - пластикаторы, например, ренацит.

Развеска материалов перед смешением.

Смесители периодического действия: такие смесители получили широкое применение в шинном производстве. Известны три основных типа закрытых резиносмеси гелей, различных по конструкции и форме роторов: резиносмесители типа Бенбери, Шоу-Интер-Микс и Бернер-Пфлейдер.

- непрерывное смешение с использованием смесителей "Трансфер-микс".

А) Пропитка корда.

Для пропитки корда используют пропиточные составы на основе латекса с резорципоформальдегидной смолой.

В отечественной промышленности для пропитки корда широкое применение получили латексы следующих типов: дивинилстирольные (СКС-ЗОШХП),

Карбоксилатные (СКД-1) и винилпиридиновые (ДМВГНО - продукт

Сополимеризации дивинила и 2-метил-5-винил-пиридина).

В) Термообработка корда.

Для капронового корда применяется однократная вытяжка при 19(5С в течение 20с последующая нормализация при той же температуре в течение 20с; нагрузка при термофиксации на кордную ткань в зависимости от ее прочности составляет 6300- 8960 К1С, а при нормализации - 1600-2250 кгс.

Г) Обрезинивание корда.

Обрезинивание корда проводят на грех - и четырех валковых каландрах Б - или 2-образной конфигурации.

На процесс каландрова]:ия существенное влияние оказывают следующие факторы:

- форма и состояние поверхности валков каландра;

- величина зазора в подшипниках; температура валков;

- отношение окружных скоростей валков;

- однородность и пластичность резиновой смеси;

- степень натяжения корда;

Д) Раскрой прорезиненного корда.

Е) Наложение резиновых прослоек на корд.

Работы по усовершенствованию обработки корда направлены на: поиск безводных адгезивов, обеспечивающих высокую прочность связи корда с резинами; разработку способов крепления непропшашюго корда к резинам; создание корда, не требующего термической вытяжки.

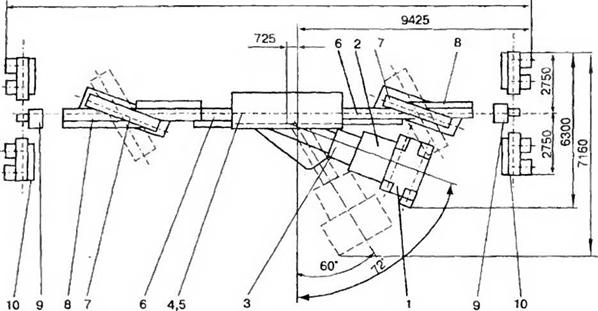

Важнейшим этапом технологии производства шин являются раскрой и стыковка металлокордного полотна, изготовление из него каркаса и брекера. От точности изготовления этих деталей зависит качество автомобильной шины.

Разработан новый агрегат для раскроя, стыковки и закатки металлокордного полотна АРС - 60 - 72 М (рис Ш.2).

Рис Ш.2. Технологическая схема агрегата для раскроя, стыковки и закатки металлокордного полотна АРС-60-72 М

Принцип действия агрегата состоит в следующем:

Достоинство нового агрегата - увеличение точности реза по ширине и углу, степени автоматизации подачи металлокордного полотна в зону раскроя.

Изготовленне IIро Гекторов.

1 Голобч рдин Д. И.. Лукьянчиков Н. М. Агрегат для раскроя, стыковки и закатки обреХинспного мсгаллокордного полотна.'11рои iBcacieo и использование эластомеров. - 2000,- N6.-c.-l 0-13.

А) Шприцевание резиновых заготовок. Протекторы автопокрышек изготавливаются методом вылавливания (шприцевания) разогретой массы через головку червячного пресса.

Используют шприц-машины теплого питания и холодного питания отношением длины червяка к его диаметру - не менее 12.

Поскольку в составе шин содержится не только резина, дробление в крошку не дает на 100% резиновый продукт.

Однако побочные продукты — металлический и текстильный корды отработанных шин — также можно использовать утилизировать с выгодой.

Какие побочные продукты получаются в результате переработки шин в крошку?

При утилизации отработанных пневматических шин с металлическим и тканевым кордом имеем на выходе такие продукты:

- Крошка с фракциями от 0,1 мм до 8 мм.

- Металлическая проволока комочками из арматуры каркаса. В каждом комочке содержатся кусочки проволоки примерно 80-мм длины и тканевый корд.

- Текстильное волокно (корд) в виде ваты, нитей, кусочков.

- Очищенные посадочные кольца.

Что это – продукт или отходы? Рассмотрим каждую составляющую, каким способом ее получают, где можно использовать.

В общем случае для измельчения шин с кордом различного состава (ткань, металл, смешанный тип) применяют классическую технологию. Оборудование поэтапно превращает покрышку в гранулы:

- от текстильного и проволочного корда отделяются кусочки резины;

- крошка сортируется и собирается в емкости по размеру фракции;

- сорта фасуются.

Отделение включений ткани и металла из массы резиновой крошки – энергозатратный длительный процесс. Его обслуживает малопроизводительная техника, себестоимость конечного продукта довольно высока.

Выполнение каждого этапа осуществляется отдельными узлами агрегата, что требует включать в линию утилизации несколько транспортеров для загрузки и выгрузки промежуточных продуктов. Подробнее об оборудовании здесь .

Покрышки отечественных марок имеют в составе оба типа корда, а иногда и нейлоновый (диагональные шины). Иностранные компании изготавливают изделия на основе цельнометаллического корда.

При организации перерабатывающего предприятия нужно учитывать эти различия и приобретать именно то оборудование, которое способно перерабатывать отечественные шины, так как основным сырьем будут именно они.

Текстильный корд

Существует метод утилизации шин путем их сжигания с использованием топлива (горючего газа), полученного из самих же шин.

Энергию топлива можно использовать и в других целях, например, в теплообменниках.

Первичный

Газ получают из текстильного корда путем химического процесса пиролиза.

Процесс происходит в камере, температура в которой достигает 1000°С. Перед загрузкой в реактор от шин отделяют бортовой корд.

В результате окисления на выходе получают газ и жидкость.

Помимо горючести они обладают рядом полезных свойств:

- Хороши в качестве пластификаторов и растворителей, мягчителей (используется пиролизная смола) в процессах регенерации резины.

- Побочный продукт пиролиза — тяжелые фракции — добавляют в битум, улучшая его характеристики.

- Газообразные вещества идут на производство ароматических масел. Последние, в свою очередь, участвуют в изготовлении резиновых смесей.

Вторичный

Вторичный текстиль имеет ценность и как самостоятельный материал.

Текстиль из тканевого корда представляет собой искусственное волокно. Его состав:

- минеральная (нейлоновая) вата;

- резиновая крошка, ее массовая часть – 5%, размер частиц – до 0,5 мм.

Синтетическую вату получают на специализированных линиях. Продукт используется в строительстве, в разных промышленных сферах: нефте- и газодобыча, перерабатывающая отрасль.

Использование текстиля, образовавшегося при получении резиновой крошки, возможно во многих сферах. Вот основные способы применения:

- Минвата – хороший утеплитель. По эксплуатационным свойствам она не уступает эковате и стекловате. А по уровню защиты от шума и сохранению тепла превосходит такой аналог, как базальтовую вату. Дополнительные плюсы: это дышащий материал, не меняет характеристик со временем, имеет срок службы свыше 50 лет, дешев и безопасен.

- Вату применяют как технологическую добавку в стройматериалы. Это способствует снижению трещинообразования в трубах различного назначения.

- Из текстиля можно изготовить арматуру.

- Из вторичного текстиля получаются отличные спортивные снаряды. Им наполняют маты, боксерские груши, щиты.

Материал выгоден. Он, как побочный продукт утилизации автошин, имеет низкую цену.

В заключение добавим, что текстиль из корда не боится биологического воздействия, не подвержен износу.

Металлокорд

Ценные стальные компоненты отделяют от резиновой смеси в процессе двухступенчатого дробления шин в крошку.

Шины на цельнометаллическом корде очень легко поддаются обработке. Металл улавливается магнитами в сепараторах. При необходимости отделять и текстильную составляющую тоже применяют многоступенчатую сепарацию.

При пиролизе помимо получения горючих газа, жидкости и тяжелых фракций из массы отдельно выделяется металл.

Металлокорд сортируется по группам:

Классификация учитывает размеры покрышек и способ утилизации.

Прутья из высокоуглеродистой стали, которая используется в металлокорде, применяют для:

- армирования ЖБИ конструкций;

- при изготовлении фибробетона.

Технология брикетирования

Существуют линии оборудования, которые брикетируют металлокорд непосредственно в процессе измельчения отработанной шины. Например, эта. Технология брикетирования металлокорда на такой установке следующая:

- отделенный металл, поступивший с предшествующей фазы, очищается и гомогенизируется;

- полученная на этом этапе резина возвращается в повторный процесс переработки;

- металлический пух брикетируется.

Можно задействовать и специальный пресс, например, такой AYMAS BP80T.

Отходы утилизации шин пользуются спросом на металлургических предприятиях. Если не планируется непосредственное применение металлокорда, продать его — не проблема.

В последнее время начали появляться минизаводы, специализирующиеся на переработке металлокорда.

Видео по теме

Увидеть своими глазами процесс пиролизной переработки тканевого корда можно в этом видео:

Итоги

Более 70 000 шин после окончания срока эксплуатации накапливаются ежегодно в одних только Москве и Петербурге. Переработка методом измельчения охватывает всего 10% всего объема.

На международных выставках постоянно презентуют новые проекты по переработке покрышек. При использовании технологии в промышленных масштабах получают горючий газ, жидкое топливо, сажу.

Наряду с основными продуктами ценным сырьем являются также вторичные текстиль и металл. Над новыми производительными и экономичными технологиями извлечения их из резиновой крошки работают научные лаборатории.

Читайте также: