Технология изготовления диска компрессора

Основными элементами конструкции ротора являются: рабочие лопатки; диски (или барабан), несущие на себе рабочие лопатки; валы и цапфы, которыми ротор опирается через подшипники на статор.

Элементы конструкции ротора, к которым крепятся рабочие лопатки, образуют несущую силовую часть ротора, которая имеет форму тела вращения.

Конструктивная форма несущей части должна обеспечивать высокую жесткость и прочность конструкции при минимальной массе, так как при работе двигателя она нагружается большими по величине центробежными силами масс рабочих лопаток и собственной массы, массовыми инерционными силами, возникающими при эволюциях летательного аппарата, температурными и вибрационными нагрузками.

По конструкции ротора различают:

- ротор барабанно-дисковый (смешанный, комбинированный).

1. Роторы барабанного типа имеют форму цилиндра или усеченного конуса, на внешней поверхности которого выполнены продольные (а) или кольцевые (б) пазы для крепления рабочих лопаток. К торцам крепятся фланцы с опорными цапфами. Крутящий момент передается по барабану.

Крепление лопаток в кольцевых пазах предпочтительнее, так как имеется возможность разместить по ступеням заданное различное количество лопаток, что улучшает характеристики компрессора и, кроме того, кольцевые пазы в меньшей мере, чем продольные, ослабляют барабан.

Барабаны могут быть цельными и составными. Сокращение осевых габаритов конструкции (расстояния между опорами) может быть достигнуто за счет размещения цапф внутри барабана. В этом случае первые и последние ступени будут размещаться на консольных участках барабана.

Преимущества роторов барабанного типа: высокая изгибная жесткость; простота конструкции и технологии изготовления, невысокая стоимость.

Недостатки: ограничение из условий прочности барабана окружной скорости (на наружном диаметре барабана – не более 180…220 м/с), так как барабан работает в основном на разрыв от центробежных сил вращающихся масс рабочих лопаток и самого барабана. Роторы барабанного типа применялись на ранних типах ТРД (ТР-1 и др.)

Такие роторы находят применение в малоразмерных ГТД.

Роторы дискового типа представляют собой набор отдельных дисков, закрепленных на общем валу. Вал обычно выполняется полым. Он служит для передачи крутящего момента и центрирования дисков. Соединение дисков с валом может выполняться напрессовкой (натягом), при помощи шлиц (а, б), болтов (в), соединяющих диски с фланцами вала. При напрессовке величина натяга выбирается из возможности обеспечения передачи крутящего момента в рабочем состоянии, когда диск нагрет и растянут центробежными силами. Очевидно, что величина натяга в холодном состоянии (при монтаже конструкции) получается большей (даже для передачи сравнительно небольшого крутящего момента 350…400 Нм монтажный натяг достигает 12…14 тонн). Для обеспечения сборки и предотвращения повреждений дисков при напрессовке устанавливают переходные втулки (г).

|

При фланцевом соединении применяют призонные болты.

Роторы дискового типа допускают большие окружные скорости на наружном диаметре (до 350…450 м/с).

Недостатки дисковых роторов: малая изгибная жесткость из-за малого диаметра вала; возможность возникновения вибрации дисков; сложность монтажа и демонтажа; высокая стоимость производства и ремонта.

Несколько увеличить изгибную жесткость можно за счет увеличения диаметра вала и за счет установки трактовых колец в районе обода диска. За счет установки трактовых (распорных) колец можно также устранить вибрации дисков.

Роторы барабанно-дисковой конструкции представляют собой набор дисков с развитыми в осевом направлении буртами, образующими при соединении барабанную часть ротора. Конструкция может выполняться разборной или неразборной.

|

Соединение секций в роторах барабанно-дискового типа:

· напрессовка секций друг на друга с натягом, диски скреплены штифтами, передающими крутящий момент (глухие или сквозные отверстия в пазах для лопаток);

· соединение секций последовательно с помощью призонных болтов (возможно включение проставок);

· фланцевое соединение дисков и барабанов ротора с помощью болтов и шпилек;

· диски и проставки между ними скреплены длинными стяжными болтами;

· секции соединяются с помощью торцевых треугольных шлицев (на хиртах) и стяжного болта;

· соединение секций сваркой (электронно-лучевая, аргонно-дуговая);

· сварные секции ротора (по несколько дисков) соединены призонными болтами.

Заготовки дисков турбин и компрессоров штампуют в закрытых штампах на ковочных молотах и мощных прессах. Форму заготовки стремятся приблизить к форме готовых дисков. Припуск на механическую обработку около 5. 6 мм на сторону. Однако в ряде случаев из-за сложной конфигурации детали припуски значительно больше. КИМ составляет около 0,1. Заготовки дисков на авиационные двигателестроительные заводы поступают предварительно обработанными заводом-поставщиком. Их подвергают ультразвуковому контролю для выявления внутренних дефектов.

В настоящее время в нашей стране и за рубежом переходят на изготовление дисков компрессора и турбины горячим изостатическим Прессованием гранул в газостате (методом порошковой металлургии). Основные этапы технологического процесса — получение гранул (диаметром 5. 500 мкм); очистка и сортировка гранул по размерам; горячее изостатическое прессование заготовки из гранул в газостате (температура нагрева 1200 °С, давление 200 МПа). Горячее изостатическое прессование повышает жаропрочность и пластичность материала заготовки.

Для дисков компрессора отрабатываются технология и оборудование с целью получения заготовок с регулируемой структурой методом изостатического прессования порошков с разными механическими свойствами.

Перспективной является также изотермическая штамповка и раскатка заготовок дисков компрессора и турбины в условиях сверхпластичности. Сущность этого направления состоит в следующем. Рабочие валки создают гидростатическое давление на материал заготовки, находящийся в очаге деформации. Величина гидростатического давления превышает предел текучести материала, что подавляет порообразование, исключает появление трещин и других несплошностей. Соблюдение изотермических условий в этом процессе деформирования обеспечивает мелкозернистую равноосную структуру при незначительной ориентации зерен в направлении течения металла. Материал заготовок дисков имеет повышенные механические свойства с малым их разбросом.

В настоящее время разработаны технологические процессы сверхпластического раскатывания дисков из титановых и жаропрочных сплавов.

При изготовлении дисков традиционными методами КИМ составляет 0,08; при использовании предварительных заготовок из порошков КИМ — 0,2 и при применении горячего изостатического прессования КИМ — 0,3.

Заготовки турбинных дисков с лопатками получают литьем по выплавляемым моделям с точностью 10. 13-го квалитетов и шероховатостью поверхности Ra = 10. 1,25 мкм. Лопатки таких дисков механически не обрабатывают, а лишь зачищают отдельные места. Все остальные поверхности литых дисков обрабатывают так же, как и штампованные.

Технологические базы для обработки дисков. Технологическими базами при механической обработке дисков являются центрирующие (посадочные) пояски или отверстие в диске и торцы.

Технологические базы в дисках турбины — центрирующие пояски или отверстия, торцы фланцев и в ряде случаев технологический бурт с отверстием с одной стороны полотна (рис. 15.3, а).

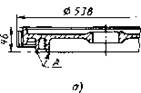

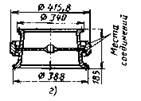

Технологические базы в дисках компрессоров с центрирующими поясками (барабанного типа) -- центрирующие пояски и торцы диска (рис. 15.3, в), а в дисках с торцевыми шлицами — отверстие и торцы диска (рис. 15.3, г).

Малая жесткость дисков компрессоров требует частой правки технологических баз, например, в ряде конструкций дисков торцы обрабатывают до трех раз.

Диски компрессора и турбины, соединенные между собой и валом, образуют ротор. Конструктивная форма дисков зависит не только от вида соединения, но главным образом от условий работы дисков. Диски должны выдерживать большие центробежные нагрузки при неравномерном температурном поле от обода до ступицы. Эти эксплуатационные условия вынуждают применять высокопрочные и жаропрочные сплавы, труднообрабатываемые лезвийным инструментом. Для создания жесткого ротора необходима особая форма дисков, которая не всегда технологична.

КОНСТРУКЦИЯ, ТЕХНИЧЕСКИЕ УСЛОВИЯ И МАТЕРИАЛЫ

Конструкция и классификация дисков. Основными конструктивными элементами диска являются обод (венец) с пазами для крепления лопаток, полотно (диафрагма), фланцы для связи с соседними дисками и валом и ступица.

Диски различают: конструктивно (по способу соединения дисков в роторы) — монолитные и сборные; по способу изготовления — деформируемые, спекаемые (из гранул), литые, сварные, паяные.

У дисков сборной конструкции КИМ значительно выше, чем у дисков монолитной конструкции, и достигает 0,4. Соединение дисков компрессора в роторы осуществляют штифтами, призонными болтами, торцевыми шлицами и стяжной трубой, электронно-лучевой сваркой.

При штифтовом соединении диски между собой соединяются напрессовкой по своим посадочным (центрирующим) поясам с последующим креплением штифтами. Диски данной конструкции технологичны: простота их конфигурации (без сложных закрытых карманов, полостей, лабиринтов) и невысокая трудоемкость изготовления.

Диски, соединяемые короткими и длинными призонными болтами, имеют точно расположенные отверстия (±0,05 мм) с жесткими допусками. Отверстия обрабатывают по специальному кондуктору или на расточном станке, что сопряжено с определенными трудностями. Проще обработка отверстий в дисках в сборе с сопрягаемыми деталями (проставками).

Диски компрессора и турбины, соединяемые в ротор с помощью торцевых шлицев и стяжных болтов, технологичны; их обработка не вызывает трудностей.

В сварном роторе диски, предварительно сцентрированные по точно обработанным технологическим посадочным буртам, соединяются между собой электронно-лучевой сваркой. Технологические бурты после сварки срезаются точением. Метод соединения прогрессивный, технологичный.

Монолитный ротор компрессора изготавливается из одной монолитной поковки точением. Он применяется в основном на малоразмерных двигателях (в вертолетостроении). Трудоемкость изготовления такого ротора очень велика из-за плохого доступа к местам обработки при малых внутренних диаметрах и при относительно большой длине ротора. Конструкция ротора не технологична.

Пазы дисков для соединения с лопатками. Диски в зависимости от способа соединения их с лопатками бывают монолитные (за одно целое с лопатками, например в ТНА, турбостартерах) и составные неразъемные (сварные, паяные) и разъемные с креплением лопаток в пазах диска (одновенечные, двухвенечные и многовенечные).

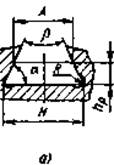

Пазы типа "ласточкина хвоста” (рис. 15.1, а) используются для крепления лопаток в дисках компрессора. Конструкция паза наиболее технологична; паз обрабатывается протягиванием.

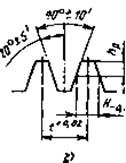

Пазы елочного профиля (рис. 15.1, б) используются в основном для крепления лопаток в дисках турбины, реже — в дисках компрессора. Форма паза технологична: паз обрабатывается протягиванием.

В сравнительно малонагруженных роторах компрессора (с малой частотой вращения) используются диски с шарнирным креплением (рис. 15.1, в). По трудоемкости и сложности изготовления этот вид крепления технологичен. Проточка паза под проушину лопатки и обработка отверстий под штифты в диске не вызывают затруднений.

Кольцевой паз типа "ласточкина хвоста" представляет собой точно выполненную кольцевую проточку в ободе диска. Кольцевой паз менее технологичен, чем паз формы ’’ласточкина хвоста” прямого типа. Трудности его изготовления связаны с выдерживанием точных углов при точении, малой стойкостью и жесткостью резцов, невозможностью точного контроля профиля паза при изготовлении и обеспечения высоких требований по точности и волнистости поверхностей. При проектировании дисков с малыми сечениями паза следует избегать применения кольцевых пазов.

Рис. 15.1. Форма пазов в дисках для соединения с лопатками и торцевые шлицы для соединения дисков в ротор:

а — типа ’’ласточкина хвоста”; б — елочного профиля; в — с шарнирным креплением;

г — торцевые шлицы

Технические условия на изготовление дисков. Точность обработки отдельных поверхностей дисков и их взаимное расположение характеризуются следующими величинами: посадочные поверхности и лабиринтные

канавки 6. 10-й квалитеты

отверстия под штифты 8. 10-й квалитеты

наружные диаметры 8. 11-й квалитеты

остальные поверхности 11. 12-й квалитеты

биение наружных поверхностей

относительно посадочных 0,02. 0,1 мм.

Шероховатость посадочных поверхностей и пазов Ra = = 1,25. 0,32 мкм, остальные поверхности Ra = 2,5. 0,63 мкм.

Пазы для крепления лопаток обычно обрабатываются со следую

Елочные пазы (см. рис. 15.1, б):

Допуск на шаг зубцов 0,02 мм

Допуск на ширину елочного паза 0,02. 0,05 мм

Смещение опорных поверхностей елочного профиля одной стороны

относительно другой 0,02. 0,03 мм

Погрешность углов елочного профиля и трапеции паза ±(5. 15')

Непараллельность опорных поверхностей замка относительно оси диска

на длине замка 0,05 мм

Погрешность шага пазов (по окружности) 0,15. 0,3 мм

Пазы типа ’’ласточкина хвоста” (рис. 15.1, а):

Посадочный размер (ширина паза А) 8. 9-й квалитеты

Погрешность угла замка ±5'

Шаг пазов по окружности 0,15. 0,3 мм

Торцевые шлицы (рис. 15.1, г) обрабатываются с точностью:

Погрешность окружного шага зубцов 0,02. 0,05 мм

Допуск на толщину зубца 8. 11-Й квалитеты

Погрешность угла зубцов а3 = (40. 60°)±Ю'

Диски балансируются статически и в собранном роторе — динамически.

Допуск на массу диска составляет 5 % массы расчетного диска.

Материалы дисков. Диски турбин работают при высоких темпера-

турах (650. 750 °С) под напряжением, поэтому их изготовляют из

жаропрочных сплавов ХН73МТБЮВД, ЭП741НП, ХН62БМКТЮИД,

ЭП743, ЭК79ИД, ВЖ122.

Диски осевых компрессоров работают при более низких темпера-

турах, особенно первые ступени, и с меньшей нагрузкой. Их изготав-

ливают из алюминиевых сплавов типа АК4-1, АК6-1 (редко), сталей

13Х12Н2В2МФА-Ш, ВНС-22,15Х12Н2ВМФАБ, 15Х16К5Н2ВМФАБ

(при температурах нагрева до 600 °С), титановых сплавов ВТЗ-1,

ВТ8М, ВТ18У, ВТ25У, ВТЗЗ (при температурах нагрева до 450 °С)

и жаропрочных сплавов ЭП718ИД (при температуре нагрева 700 °С).

Технологичность конструкции дисков. Диски компрессора при

небольшой массе имеют большую площадь поверхности, что в сочетании с тонкими стенками обусловливает не технологичность конструкции. Изготовление подобных дисков характеризуется низким КИМ

и значительной трудоемкостью механической обработки.

Диски турбины массивнее дисков компрессора и технологичнее.

Отношение массы к площади ее поверхности у дисков турбины

значительно больше. При конструировании этих дисков следует

стремиться к простой геометрической форме без большой разницы

между размерами отдельных элементов сечений; избегать ребер и

выступов, расположенных между ступицей и ободом (рис. 15.2, а);

изготовление таких дисков связано с повышенным расходом металла

и большим объемом последующей механической обработки; предуссматривать плавные переходы от сечения к сечению, глубокие полости

(рис. 15.2, б) не рекомендуется, так как они усложняют производство

заготовок и их механическую обработку.

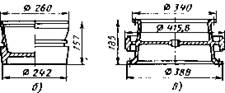

Диски больших габаритных размеров с глубокими (рис. 15.2,в)

полостями целесообразно расчленять на несколько элементарных

деталей (рис. 15.2, г): элементарный диск без глубоких полостей и

два кольца.

Для изготовления дисков с минимальной механической обработкой

необходимо назначать рациональные соотношения между основными

Рис. 15.2. Примеры нетехнологичных конструкций дисков:

а — с выступами А на полотне между ступицей и ободом; б, в — с глубокой полостью; ^ — технологичная конструкция диска (сборная)

конструктивными элементами — диаметром диска и толщиной полот- на, высотой обода или ступицы и толщиной их стенок, радиусами переходов и закруглений, руководствуясь ОСТ 1.41188—72.

Для уменьшения номенклатуры применяемого режущего и измерительного инструмента в пределах одного ротора компрессора или турбины необходимо стремиться при проектировании дисков к минимальному числу типоразмеров пазов, канавок, радиусов сопряжений поверхностей и других конструктивных элементов.

Диски компрессора и турбины, соединенные между собой и валом, образуют ротор. Конструктивная форма дисков зависит не только от вида соединения, но главным образом от условий работы дисков. Диски должны выдерживать большие центробежные нагрузки при неравномерном температурном поле от обода до ступицы. Эти эксплуатационные условия вынуждают применять высокопрочные и жаропрочные сплавы, труднообрабатываемые лезвийным инструментом. Для создания жесткого ротора необходима особая форма дисков, которая не всегда технологична.

Конструкция, технические условия и материалы

Конструкция и классификация дисков. Основными конструктивными элементами диска являются обод (венец) с пазами для крепления лопаток, полотно (диафрагма), фланцы для связи с соседними дисками и валом и ступица.

Диски различают: конструктивно (по способу соединения дисков в роторы) — монолитные и сборные; по способу изготовления — деформируемые, спекаемые (из гранул), литые, сварные, паяные.

У дисков сборной конструкции КИМ значительно выше, чем у дисков монолитной конструкции, и достигает 0,4. Соединение дисков компрессора в роторы осуществляют штифтами, призонными болтами, торцевыми шлицами и стяжной трубой, электронно-лучевой сваркой.

При штифтовом соединении диски между собой соединяются напрессовкой по своим посадочным (центрирующим) поясам с последующим креплением штифтами. Диски данной конструкции технологичны: простота их конфигурации (без сложных закрытых карманов, полостей, лабиринтов) и невысокая трудоемкость изготовления.

Диски, соединяемые короткими и длинными призонными болтами, имеют точно расположенные отверстия (±0,05 мм) с жесткими допусками. Отверстия обрабатывают по специальному кондуктору или на расточном станке, что сопряжено с определенными трудностями. Проще обработка отверстий в дисках в сборе с сопрягаемыми деталями (проставками).

Диски компрессора и турбины, соединяемые в ротор с помощью торцевых шлицев и стяжных болтов, технологичны; их обработка не вызывает трудностей.

В сварном роторе диски, предварительно сцентрированные по точно обработанным технологическим посадочным буртам, соединяются между собой электронно-лучевой сваркой. Технологические бурты после сварки срезаются точением. Метод соединения прогрессивный, технологичный.

Монолитный ротор компрессора изготавливается из одной монолитной поковки точением. Он применяется в основном на малоразмерных двигателях (в вертолетостроении). Трудоемкость изготовления такого ротора очень велика из-за плохого доступа к местам обработки при малых внутренних диаметрах и при относительно большой длине ротора. Конструкция ротора не технологична.

Пазы дисков для соединения с лопатками. Диски в зависимости от способа соединения их с лопатками бывают монолитные (за одно целое с лопатками, например в ТНА, турбостартерах) и составные неразъемные (сварные, паяные) и разъемные с креплением лопаток в пазах диска (одновенечные, двухвенечные и многовенечные).

Пазы типа "ласточкина хвоста” (рис. 4.1, а) используются для крепления лопаток в дисках компрессора. Конструкция паза наиболее технологична; паз обрабатывается протягиванием.

Пазы елочного профиля (рис. 4.1, б) используются в основном для крепления лопаток в дисках турбины, реже — в дисках компрессора. Форма паза технологична: паз обрабатывается протягиванием.

В сравнительно малонагруженных роторах компрессора (с малой частотой вращения) используются диски с шарнирным креплением (рис. 4.1, в). По трудоемкости и сложности изготовления этот вид крепления технологичен. Проточка паза под проушину лопатки и обработка отверстий под штифты в диске не вызывают затруднений.

Кольцевой паз типа "ласточкина хвоста" представляет собой точно выполненную кольцевую проточку в ободе диска. Кольцевой паз менее технологичен, чем паз формы ’’ласточкина хвоста” прямого типа. Трудности его изготовления связаны с выдерживанием точных углов при точении, малой стойкостью и жесткостью резцов, невозможностью точного контроля профиля паза при изготовлении и обеспечения высоких требований по точности и волнистости поверхностей. При проектировании дисков с малыми сечениями паза следует избегать применения кольцевых пазов.

Рис. 4.1. Форма пазов в дисках для соединения с лопатками и торцевые шлицы для соединения дисков в ротор:

а — типа ’’ласточкина хвоста”; б — елочного профиля; в — с шарнирным креплением;

г — торцевые шлицы

Материалы дисков. Диски турбин работают при высоких темпера-

турах (650. 750 °С) под напряжением, поэтому их изготовляют из

жаропрочных сплавов ХН73МТБЮВД, ЭП741НП, ХН62БМКТЮИД,

ЭП743, ЭК79ИД, ВЖ122.

Диски осевых компрессоров работают при более низких температурах, особенно первые ступени, и с меньшей нагрузкой. Их изготавливают из алюминиевых сплавов типа АК4-1, АК6-1 (редко), сталей

13Х12Н2В2МФА-Ш, ВНС-22,15Х12Н2ВМФАБ, 15Х16К5Н2ВМФАБ

(при температурах нагрева до 600 °С), титановых сплавов ВТЗ-1,

ВТ8М, ВТ18У, ВТ25У, ВТЗЗ (при температурах нагрева до 450 °С)

и жаропрочных сплавов ЭП718ИД (при температуре нагрева 700 °С).

Технологичность конструкции дисков. Диски компрессора при

небольшой массе имеют большую площадь поверхности, что в сочетании с тонкими стенками обусловливает не технологичность конструкции. Изготовление подобных дисков характеризуется низким КИМ

и значительной трудоемкостью механической обработки.

Диски турбины массивнее дисков компрессора и технологичнее.

Отношение массы к площади ее поверхности у дисков турбины

значительно больше. При конструировании этих дисков следует

стремиться к простой геометрической форме без большой разницы

между размерами отдельных элементов сечений; избегать ребер и

выступов, расположенных между ступицей и ободом (рис. 4.2, а);

изготовление таких дисков связано с повышенным расходом металла

и большим объемом последующей механической обработки; предусматривать плавные переходы от сечения к сечению, глубокие полости

(рис. 4.2, б) не рекомендуется, так как они усложняют производство

заготовок и их механическую обработку.

Диски больших габаритных размеров с глубокими (рис. 4.2, в) полостями целесообразно расчленять на несколько элементарных

деталей (рис. 4.2, г): элементарный диск без глубоких полостей и

два кольца.

Для изготовления дисков с минимальной механической обработкой

необходимо назначать рациональные соотношения между основными

Рис. 4.2. Примеры нетехнологичных конструкций дисков:

а — с выступами А на полотне между ступицей и ободом; б, в — с глубокой полостью;

г — технологичная конструкция диска (сборная)

конструктивными элементами — диаметром диска и толщиной полотна, высотой обода или ступицы и толщиной их стенок, радиусами переходов и закруглений, руководствуясь ОСТ 1.41188—72.

Для уменьшения номенклатуры применяемого режущего и измерительного инструмента в пределах одного ротора компрессора или турбины необходимо стремиться при проектировании дисков к минимальному числу типоразмеров пазов, канавок, радиусов сопряжений поверхностей и других конструктивных элементов.

Диски компрессоров и турбин являются ответственными высоконагруженными деталями ротора, на них действуют центробежные силы, а также знакопеременные вибрационные нагрузки, то есть в дисках могут возникать усталостные трещины.

Диски турбины являются достаточно жесткими деталями, часто не имеют внутреннего отверстия. Диски компрессора являются более ажурными, они имеют небольшую жесткость, которую при закреплении и обработке необходимо принимать специальные меры для уменьшения деформации.

Диски компрессора могут быть двух видов: плоские кольцевые диски, а также диски с развитыми барабанными пим-ми.

Элементы дисков: ступица, обод, диафрагма (полотно). КБ: торцы дисков, посадочные пояски и опорные торцы. Рабочие поверхности: замки, лабиринтные поверхности, радиальные, осевые отверстия.

Технические требования: КБ – 5,6 квалитеты, рабочие поверхности – 6,7 квалитеты, свободные поверхности – 7,8 квалитеты.

Биение КБ и рабочих поверхности 0,02…0,04. Радиальное и торцовое биения остальных поверхностей , 0,8…1.

Шероховатость поверхностей: рабочие поверхности, контрповерхности – 1,25; свободные поверхности – 2,5.

Материалы компрессора: первые ступени (КНД) – титановые сплавы ВТ8 и т.д., рабочая температура до 380°С, новые сплавы ВТ189. В КВД – хромоникелевые стали ЭИ961, ЭП517, температура до 450°С. На последующих ступенях – хромоникелевые сплавы ЭП718.

Для турбины – хромоникелевые сплавы ЭИ437Б, ЭП741.

Общие принципы построения технологического процесса.

Заготовка дисков получается методом горячего деформирования. После нормализации и очистки заготовки проводится черновая обработка: технологический процесс разбивается на этапы:

В черновом этапе проводится подрезка одного из торцев и 100% ультразвуковой контроль на выявление внутренних дефектов.

В черновом этапе обработки в качестве баз используется торец и наружный диаметр обода. Обработка происходит в патроне. В получистом и чистом этапах реализуется вторая технологическая схема, то есть заготовка устанавливается по КБ. Чаще всего эти базы реализуются как проверочные, то есть проводится обработка с выверкой. Пазы для установки лопаток и точные отверстия для соединения ступеней обрабатываются после окончательной обработки КБ по второй технологической схеме.

В отделочно-упрочняющем этапе проводится полировка диафрагмы, упрочнение методами выглаживаний (обкатка шариками, роликами, алмазное выглаживание), лабиринтного уплотнения. Обрабатываются методами абразивно-жидкостной обработкой, затем уплотняются микрошариками.

Вместо выглаживания может применяться виброгалтовка и дробиструйная обработка. Для уменьшения доли ручного труда применяется абразивно-жидкостная обработка и гидроабразивная.

Выполнение основных операций.

Обработка точных отверстий.

Проводится на радиально-сверлильных станках с использованием накладного зеркального кондуктора. Кондукторная плита центрируется по конструктивной поверхности, которая обработана окончательно.

При обработке отверстий необходимо выдерживать следующие размеры: диаметры отверстий, смещение отверстий от номинального положения, размер по углу расположения отверстий.

Точность всех этих размеров обеспечивается за счет следующих технических решений:

- диаметр отверстий обеспечивается набором переходов (сверление, зенкерование и т.д.);

- смещение от номинального положения обеспечивается за счет реализации второй технологической схемы и повышенной точности посадочной поверхности кондукторной плиты, а также использование фиксатора (16), который устанавливается после обработки первого отверстия;

- совмещение осей отверстий двух сопрягаемых деталей обеспечивается за счет их обработки по одному и тому же кондуктору. Посадочные диаметры с двух сторон кондуктора имеют взаимное биение не более 8;

- глухие отверстия под презонные втулки в дисках турбины обрабатываются по той же схеме, но выдерживается еще дин операционный размер H по глубине. Размер обеспечивается за счет использования специального зенкера, на оправке которого имеется резьба и две гайки для настройки размера. После настройки полученные гайки (14) фиксируются контргайкой (13).

Читайте также: