Сварка кованного диска

Всем привет. До этого я уже публиковал несколько своих статей про диски. Вот тут я рассказывал почему и откуда я собственно знаю о чем говорю и мне можно верить.. А вот тут я уже сделал попытку, на скорую руку убедить людей не заниматься фигней.. И вот я, однажды решил что надо сделать более развернутый вариант этой истории и, даже начал с того что рассказал о кованных дисках, как начало, введение и основу понимания будущего. Но, особого интереса она не вызвала.

С тех пор энтузиазм поутих, до того момента, пока я снова не встретил адептов сварки сломанного дерьма, которые с пеной у рта, убеждали неокрепшие умы простых пользователей в абсолютно безопасности и выгодности этого процесса. Ну, т.е. мол, варенный оригинал даже ЛУЧШЕ, чем новый диск — стоит дешевле, а качество тоже, идите мол, ремонтируйтесь у нас. Это самое, что ни на есть, на… обман. Поэтому я решил всё же закончить начатое, и ниже будет подробное и развернутое объяснение моей позиции по ремонту автомобильных дисков.

Почему диски алюминиевые.

Если не вдаваться в глубокий анализ, то это самый дешевый и сердитый сферический конь в вакууме. По показателям отношения прочности и текучести к плотности высокопрочные алюминиевые сплавы значительно превосходят чугун, низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана.

Проблема сварки Al сплавов.

Проблем при сварке Al сплавов масса, большинство из них узкопрофессиональны, но я выделю только наиболее значимые и важные для понимания обывателя:

• Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С. При расплавлении алюминия он перекатывается внутри этой пленки наподобие ртути.

• При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

• Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания. Что влияет и на балансировку колес (любых изделий) в целом.

• Если говорить о сварке алюминия своими руками, то ваш сплав будет неизвестной марки, к которому придется подбирать сварочный режим и адекватные дополнительные материалы. И пробовать придется прямо на вашем диске!

Общие сведения

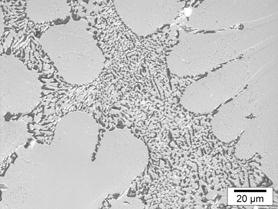

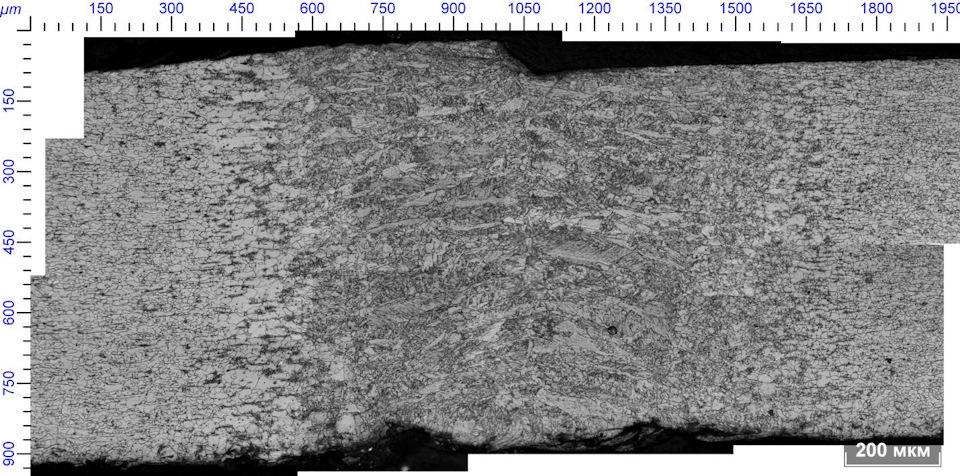

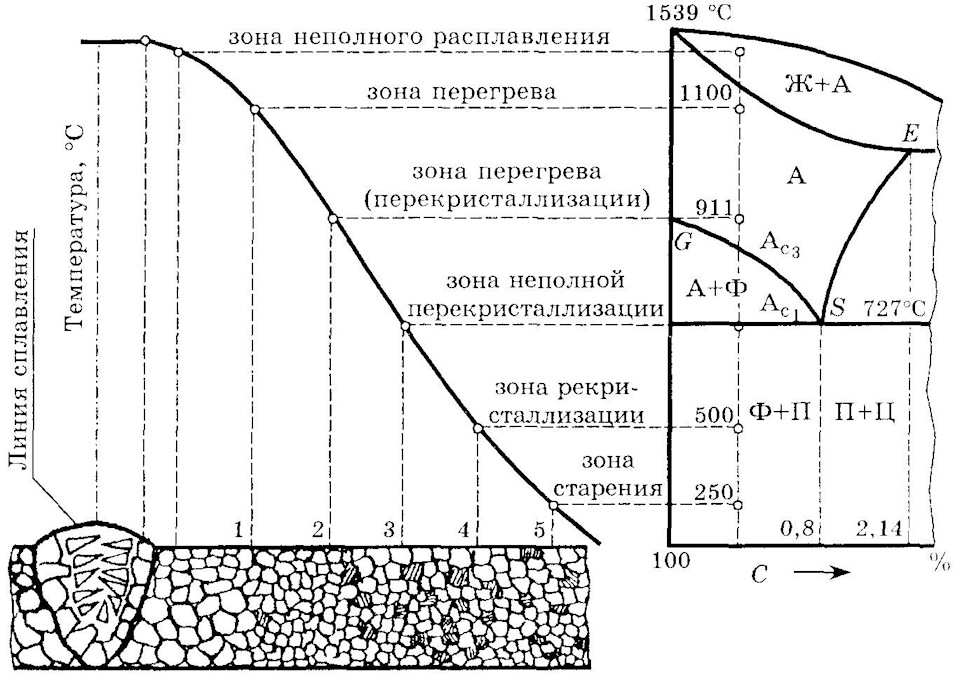

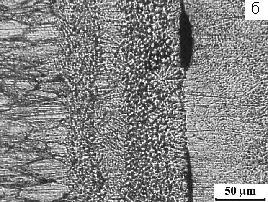

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов могут изменяться в зависимости от состава сплава, используемого присадочного металла, способов и режимов сварки. Для всех способов сварки характерно наличие больших скоростей охлаждения и направленного отвода тепла. При кристаллизации в этих условиях в структуре металла образуется эвтектика,

которая снижает пластичность и прочность металла. В связи с этим, в швах возможно возникновение кристаллизационных трещин при застывании.

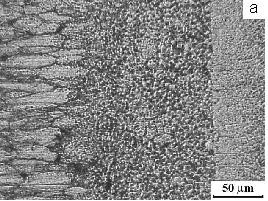

Свойства сварных соединений зависят также от процессов, протекающих в околошовных зонах. При сварке чистого алюминия и сплавов, неупрочняемых термической обработкой, в зоне теплового воздействия наблюдается рост зерна и некоторое их разупрочнение, вызванное снятием нагартовки (он же наклёп — упрочнение происходящее при изменении структуры и фазового состава материала в процессе пластической деформации при холодной обработке).

Рост зерна и разупрочнение нагартованного металла при сварке изменяется в зависимости от способа сварки, режимов и степени предшествовавшей сварке нагартовки. Свариваемость сплавов АlMg осложняется повышенной чувствительностью их к нагреву и склонностью к образованию пористости и вспучиванию в участках основного металла, непосредственно примыкающих к шву. Способность этих сплавов образовывать пористость в зонах термического воздействия связывается с наличием молекулярного водорода. После обработки образуются несплошности в виде каналов или коллекторов, в которых водород находится под высоким давлением.

При сварке сплавов, упрочняемых термической обработкой, в зонах около шва происходят изменения, ухудшающие свойства свариваемого металла. Однако самым опасным изменением, резко ухудшающим свойства металла и способствующим образованию трещин, является оплавление границ зерен. Появление жидких прослоек между зернами снижает механические свойства металла в нагретом со¬стоянии и так же способствует образованию кристаллизационных трещин. Это происходит независимо от способа сварки и исходного состояния металла, в непосредственной близости от шва. Ширина этой зоны меняется в зависимости от способа и режимов сварки. Наиболее широкая зона появляется при газовой сварке и более узкая при способах сварки с жестким термическим воздействием.

Распределение эвтектики в этой зоне изменяется в зависимости от исходного состояния сплава. В сварных соединениях, полученных при сварке закаленного сплава, эвтектика располагается в виде сплошной прослойки вокруг зерен. Последующей термической обработкой не удается восстановить свойства металла в зоне, прилежащей к шву, что приводит к большому изменению прочности соединений и делает ненадежными эти соединения в эксплуатации.

А места соединений всегда будут местами концентрации напряжений и очагами разрушения под нагрузкой.

Подготовка под сварку

Важным этапом на пути к результату (которым часто пренебрегают), является подготовка шва. При подготовке деталей из алюминиевых сплавов под сварку профилируют свариваемые кромки, удаляют поверхностные загрязнения и окислы. Обезжиривание и удаление поверхностных загрязнений осуществляют с помощью органических растворителей (обычны уайтспирит). Удаление поверхностной окисной пленки является наиболее ответственной операцией подготовки деталей. При этом в основном удаляют старую пленку окислов, содержащую значительное количество адсорбированной влаги.

Окисную пленку можно удалять с помощью металлических щеток. После зачистки кромки вновь обезжиривают растворителем. При этом, нельзя подготовить и отложить на завтра, продолжительность хранения деталей перед сваркой после зачистки 2—3 ч. При сварке деталей из сплавов алюминия, содержащих магний повышенной концентрации (например, сплава АМгб), перед сваркой кромки деталей и особенно их торцовые поверхности необходимо зачищать шабером. Применение при аргонодуговой сварке флюсов, наносимых на торцовые поверхности перед сваркой в виде дисперсной взвеси фторидов в спирте, также способствует уменьшению количества окисных включений в металле шва.

Соединение

При сварке плавлением алюминиевых сплавов наиболее рациональным типом соединений являются стыковые, выполнить которые можно любыми способами сварки. Для устранения окисных включений в металле швов применяют подкладки с канавкой или разделку кромок с обратной стороны шва, что в некоторых случаях обеспечивает удаление окисных включений из стыка в формирующую канавку или в разделку. При разделке кромок угол их раскрытия ограничивают с целью уменьшения объема наплавленного металла в соединении и как следствие — вероятности образования дефектов. Площади сечения деталей в зоне соединения делают приблизительно одинаковыми.

Присадки

Улучшение кристаллической структуры металла швов при сварке алюминия и некоторых его сплавов достигается модифицированием в процессе сварки. Поэтому при сварке используют присадки (цирконий, титан, бериллий). Введение этих элементов в небольших количествах позволяет улучшить кристаллическую структуру металла швов и снизить их склонность к трещинообразованию.

При выборе присадочного металла учитывают возможность появления в структуре металла швов различных химических соединений. При сварке сплавов алюминия, содержащих магний, с применением присадочной проволоки, содержащей кремний, в металле швов и особенно в зоне сплавления появляются иглообразные выделения Mg2Si, снижающие пластические свойства сварных соединений. Неблагоприятно влияют на свойства соединений из сплавов системы Аl—Mg ничтожно малые добавки натрия, которые могут попадать в металл шва через флюсы.

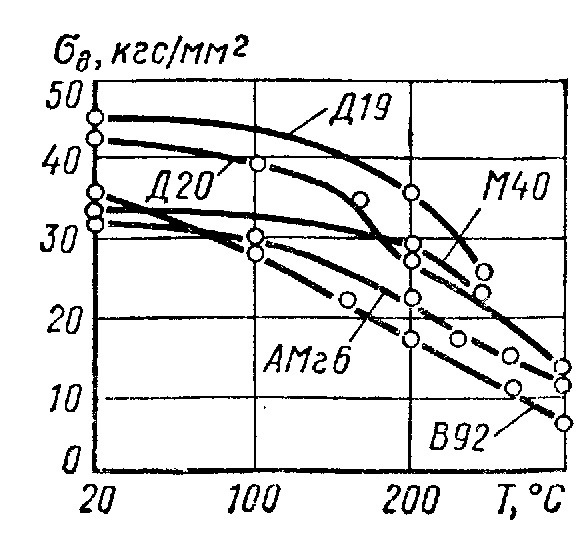

Нас интересует начальный участок кривой В92 (например, как самой показательной). Тут можно легко оценить потери прочности при нагреве всего до 100 градусов, которые легко достигнуть при активной езде летом.

Вот например видео (длительность — 1 минута)

Или вот такой вариант (длительность — 30 сек)

Вместо 343 МПа (~35 кгс/мм2) вы получите 274 МПа (~28 кгс/мм2). Потери – больше 20%! Ну, конечно, скажет пытливый читатель, а почему именно эта кривая? А вы точно знаете из какого именно сплава сделаны Ваши диски? А что, на 10% вы согласитесь со спокойной душой?

В сухом остатке

Механические свойства сварных соединений алюминиевых сплавов зависят от технологии их получения, а также состояния материала до сварки и обработки после сварки.

Важно понимать, что в сварных конструкциях, которые проектируются с учетом характеристик прочности сварных соединений в основном используют полуфабрикаты из деформируемых сплавов – у них микроструктура и хим. состав более-менее приспособлены к сварке. А большинство ремонтирующихся в гаражах дисков – литые.

Я глубоко сомневаюсь, что Вам делали, или обещают сделать именно так как описано выше, глубоко погружаясь именно в Вашу конкретную задачу. Скорее всего вы просто очередной клиент с бабками… Вспомните начало статьи, про Т-34, там люди работали с известными материалами, по известным режимам и даже так – косячили. Думаете что-то кардинально изменилось? Думаете, что именно ваш мастер высоко квалифицирован? Человеческий фактор — это основной фактор нестабильности качества на производстве.

Учитывая всё вышесказанное я бы оценил прочность сварного шва в ваших дисках как 30-50% от исходной. Ну, т.е. вы покупаете новые диски и смело сфрезеровываете 30-50% толщины диска, а затем сразу, едите наваливать на трек, смотреть на результат! Неудачные наезд зимой на бордюр или на что угодно при обгоне – может быть фатален.А если у вас еще и проставки установлены … мммм

Помните, что:

1) У вас обязательно, как бы вы ни старались произойдет изменение кристаллической структуры в области сварки и как следствие – ухудшение механических свойств. Они будут неоднородны по всему диску.

2) Место сварки потенциально будет менее пластично (более хрупко) и менее прочно. Это концентратор напряжений.

3) При сварке дисков КРАЙНЕ важна квалификация сварщика и оснащенность конторы, и максимум что вы сможете достигнуть это 80-90% процентов от начальных свойств, но это только в теории.

4) Самое низкое качество при сварке электродами, за ними следует аргон.

5) Как бы на первый взгляд хорошо не выглядела сварка, диск всё равно поведет (коробление) что отразится еще и на балансировке колес и управляемости автомобиля в целом.

На сладкое — при действии знакопеременных нагрузок прочность соединений относительно невелика. Например, напряжения в листе при усталостном разрушении точечной сварки составляет всего 20 МПа. Для сравнения, у эпоксидной смолы этот показатель 20-90 МПа, т.е. в теории, надежнее будет просто заклеить трещину поксиполом или моментом.

Так что, если вы владелец тойоты с ватным диваном вместо подвески, то вполне возможно вам будет всё равно, но, если вы владелец М-ки, Турбача и т.п. с жесткой подвеской и вдруг решили сэкономить на дисках купив вареные, то, пожалуйста, убейтесь прямо в гараже не выезжайте из гаража.

P. S. Не вошедший в статью доп. материал по теме есть еще в блоге. Подписывайтесь на машину, не пропустите обновлений, они публикуются и в бж и в блоге. Большое спасибо тем, кто делиться этим материалом со своими подписчиками.

Автомобильные диски, выполненные литьевым способом, из года в год создают все большую конкуренцию обыкновенным штампованным изделиям. Однако вопреки заявленной изготовителями надежности, сварка литых автодисков – довольно востребованная услуга на станциях технического обслуживания, что обусловлено не в такой мере недочетами самого диска, сколько плохим качеством российских дорог. Нередко встречающиеся ямы и неровности на дорожном покрытии имеют возможность стать фактором возникновения сколов и трещин, которые, в принципе, вполне реально восстановить посредством сварочного агрегата и грамотно подобранных расходников.

Особенности

Самый рациональный способ восстановления автодисков – это аргонодуговая сварка, предусматривающая заплавку появившихся трещин с помощью электродуги в среде защитных инертных газов (также благородных или редких), в частности аргона.

К плюсам такого метода сварочных работ относится следующее:

- при работе с защитным газом нет потребности в дополнительной подготовке дисков (за исключением тщательной зачистки поврежденных участков);

- при сварке в газовой среде на ремонтируемых участках не появляется оксидная пленка;

- ремонт изделий таким методом дает возможность восстанавливать литые изделия в самых малодоступных и незащищенных местах.

К особенностям подобного способа сварки относят потребность использования при восстановлении материала, свойства которого обязаны отвечать свойствам металла, применяемого при производстве дисков. Прежде чем приступить к сварке изделий аргоном, непременно нужно прояснить химсостав их материала, указываемый в нанесенной на диск маркировке.

При подготовительных работах к восстановлению также необходимо уделить внимание степени повреждения изделий, что даст возможность верно выбрать мощность сварочного агрегата (инвертора).

Виды повреждений

В большей степени часто встречающимися повреждениями литых дисков бывают:

- трещины;

- сдвиг по радиусу и оси;

- сколы;

- нарушение защитного покрытия.

Как подготовить поверхность?

Как и все сварочные работы, восстановление делится на подготовительную стадию и сварочную. К первой относится подготовка требуемого оснащения и расходных материалов. И, конечно, подготовка непосредственно автодисков.

Нужное оснащение и расходники:

- угловая шлифовальная машинка;

- агрегат для аргонной сварки;

- электроды;

- средства персональной защиты.

Наиболее значимый шаг при подготовке перед сварочными работами – это верный подбор электродов. Материал, из которого произведен электродный стержень, должен отвечать материалу, из которого выполнены колесные диски. Следует заметить, что изготовители на собственной продукции ставят штамп с маркировкой, где указывается структура материала. Поэтому сложностей с выбором расходников скорее всего не будет.

Зачастую случаются ситуации, когда в сервисе после восстановления автодиска, мастер рекомендует практиковать его исключительно в качестве запасного. Это не означает, что технологический процесс был проведен не по правилам либо недоброкачественно. Попросту использовались электроды, не подходящие к материалу изделия. Этому есть причина – подходящего расходного материала не оказалось в наличии, а терять клиента и денежные средства мастер не пожелал.

Дальнейшие действия – это подготовка непосредственно литого автодиска. Если повреждением является только трещина, то процедура подготовки ограничивается разделкой трещины и снятием покрытия краски возле нее с 2-х сторон, отступив 1 сантиметр по всей длине. Когда трещина расположена вдоль, то предпочтительнее сделать прорез через всю толщину. С поперечной этого делать не следует, только выполнить ее разделку. Если трещина, ориентированная поперек, возникла на тонкостенном автодиске, то разделать ее нужно будет под фаску, имеющую форму буквы V. Если изделие толстое, то разделку можно выполнить в форме буквы X.

Если повреждением является скол, что, как правило, и происходит, то процедура подготовки будет более трудоемкой и затребует немного больше времени. Меньше проблем, когда скол является элементом самого изделия. А когда этот фрагмент взят от стороннего колесного диска, то требуется первым делом сравнить свариваемые элементы на предмет совпадения материалов. Как уже говорилось ранее, можно сверить маркировку.

Теперь необходимо обыкновенный листок бумаги поместить на повреждение и обрисовать его очертания. Вырезается шаблон по конфигурации повреждения и приставляется к элементу, взятому с другого изделия, его конфигурация переносится на диск. Теперь необходимо по разметке произвести вырез. Затем вырез на автодиске чистится от шероховатостей и прочих загрязнений, очищается и периметр повреждения от краски на расстоянии одного сантиметра. Надо сказать, это выполнить можно угловой шлифовальной машинкой, остальные способы не в такой степени эффективны. С заплаткой производятся точно такие же действия.

Применение подходящих сварочных газов при ремонте литых автодисков, в равной мере как и подбор сварочной проволоки, – это те аспекты, которым электросварщик обязан уделять первостепенное внимание.

Знать все о сварке дисков необходимо не только самим сварщикам, но и автовладельцам. Ведь они должны хотя бы в общих чертах понимать достоинства и недостатки разных технологий, ключевые требования. А профессионалам сварочного дела жизненно важно еще как следует представлять себе и подготовку к работе.

Особенности

Самый важный факт, который сразу необходимо иметь в виду — сварка дисков в условиях дома вполне допустима и даже дает довольно неплохие результаты. Предубеждения на ее счет обычно связаны именно с несоблюдением установленной технологии. Придется обязательно перед ремонтом автомобильных дисков обзавестись надежным, мощным сварочным аппаратом. Следующий немаловажный момент — каждый тип колесных элементов требует своего особого обращения. Это связано с тем, что получают их по разной технологии.

Так, при создании литых конструкций используют алюминий, магний и медь. Эти металлы плавят в определенных пропорциях. Прочность получающегося вещества вполне прилична. Но когда ездят на высокой скорости по неровным участкам, весьма вероятно появление трещин. И не все такие дефекты можно заварить.

Обычно потребность в работе возникает, когда появляются:

трещины в бортах диска;

расколы тех же бортов.

Важно: когда трещина охватывает весь диаметр детали, заниматься сварочными работами нельзя. Никакая прочность шва не компенсирует уже нарастающие напряжения во внутренних слоях. Раскол всего колеса становится вероятен даже при минимальной механической нагрузке. Также спецификой сварки литых дисков будут:

неизбежное изменение структуры сплава и его механических параметров;

потеря части заявленных изготовителем свойств;

непригодность каких-либо методов, кроме аргонной сварки.

Способы

Литой диск обычно сваривают, наплавляя специальный пруток на деформацию. Отсутствие окисления металла (при грамотном исполнении работы, разумеется) позволяет гарантировать плотность и стабильность шва. При наличии инверторного аппарата можно проводить также аргонодуговую сварку. В этом случае применяют неплавкий электрод из вольфрама и специальную присадку.

Сварочная поверхность окажется даже более ровной, чем при обычных работах на воздухе.

Что необходимо?

Для работы потребуются:

устройство электродуговой сварки с подачей переменного тока по стандартам TIG AC/DC;

прутки для добавления присадок;

УШМ и некоторые другие приспособления для расчистки поверхности;

индивидуальные средства защиты;

баллоны с аргоном;

газовые расходомеры на основе манометров;

термометры (особенно важны, если предстоит работать часто).

Подготовка

зачищается участок около фаски;

весь металл обезжиривается при помощи ацетона.

Трещины расширяют, убирая краску не только на поврежденной поверхности, но и в радиусе 1 см от нее. Подготовка к устранению сколов сложнее. Понадобится обрабатывать как проблемную зону, так и заготовку, которая будет ее закрывать после ремонта. Сформировать заплату точно необходимой формы поможет обвод бумаги, приложенной к пораженному участку, карандашом по контуру.

Технология

Как только завершены все приготовительные манипуляции, надо браться за работу, и действовать придется быстро, пока эффект не пропал. Место, назначенное для сварки, прогревают горелкой. Изменение цвета нагреваемого металла зависит от его состава, и этот момент обязательно надо узнавать заранее. Как только достигнут необходимый прогрев, сразу начинают применять присадочный материал. Малейшая задержка недопустима!

Заплатку на скол начинают наносить, прихватывая ее слегка. Это существенно повысит качество сцепления. На толстых дисках сварку ведут поэтапно, с аккуратным расположением швов друг над другом. Подобное требование гарантирует надежность и длительную службу подготавливаемого соединения.

Как только работы завершены и металл остыл, требуется прочистить сварочный шов при помощи УШМ и приготовить его к окрашиванию.

Первоначальный прогрев металла должен происходить до 200 — 250 градусов. Если этого не сделать или повысить температуру больше положенной, сварка может только усилить деформацию диска. К сведению: вместо газовой горелки иногда применяют резаки модели РЗП-300 в режиме бескислородной работы. Начинают с кругового прохода по всей конструкции, и затем уже нагревают необходимую зону. В обоих случаях греть отдельные точки нельзя, нужно совершать колебательные движения по окружности.

Для самой сварки профессионалы часто рекомендуют электроды модели WL-15 с золотистым окрасом. Диаметр инструмента может составлять 0,24 либо 0,3 см. Присадочные прутки должны быть идентичны по составу с материалами самих дисков. Диаметр их в норме совпадает с сечением электрода или близок к нему. Важно: лучше наплавить немного больше металла, чем нужно, и затем убрать его болгаркой, чем сделать некачественный шов.

Сплавы алюминия можно заваривать плавкими электродами модификации ОК 96.50. Пораженную зону в этом случае прогревают горелкой либо паяльной лампой до 300 градусов. Чтобы улучшить розжиг электрода, его согревают до 150 градусов. Заплатки прихватывают на концах и лишь после этого работают с основной длиной.

Глубокие трещины требуется заделать изнутри, добиваясь выхода наружу сварочного расплава.

О том, как выполнить сварку литого диска аргоном, вы можете узнать ниже.

Все транспортные средства имеют колеса, одной из составляющих которых являются диски. Езда по не совсем качественным дорогам может привести к их повреждениям, и потребуется ремонт. Сварка колесных дисков может быть осуществлена самостоятельно.

Виды дисков

Диск - это часть колеса, на которую одевается резиновая покрышка. Диски могут быть изготовлены из разных материалов и по различным технологиям, что и будет определять их свойства. Наибольшее распространение имеют штампованные диски, для изготовления которых используются углеродистые стали.

Они изготавливаются из двух частей - центральной и обода, которые потом объединяются друг с другом сваркой. После соединения диски покрывают эмалью для защиты от воздействия окружающей среды. Это является бюджетным вариантом, поскольку стоимость дисков, выполненных штамповкой, не слишком велика, хотя и особой красотой они не отличаются. Штампованные диски устанавливают на новые автомобили, выходящие из производства, что уменьшает их себестоимость.

Благодаря тому, что при изготовлении штампованных дисков используются материалы, обеспечивающие мягкость и пластичность, их можно отнести изделиям с высокой ремонтопригодностью. При эксплуатации автомобиля это становится существенным достоинством.

При возникновении механических ударов диск сминается, и его форма изменяется. При этом он воспринимает на себя основную часть удара, частично гася его. Измененный диск подлежит восстановлению, в частности применяется ремонт дисков сваркой. Недостатком штампованных дисков является их большой вес. Это может привести к ухудшению динамики и увеличить расход бензина.

Литые диски представляют собой цельную деталь, изготовленную методом литья. Для их изготовления в основном используются сплавы на основе алюминия. Сталь для этого является непригодной. Для того, чтобы литые диски приобрели большую прочность, их подвергают закалке, которая снимает остаточное напряжение. После этого диски покрывают лаком.

Большим преимуществом литых дисков является их небольшой вес. Вследствие этого снижается нагрузка на подвеску автомобиля, что повышает его устойчивость и легкость управления. Подвеска при этом меньше изнашивается. Из-за уменьшения встрясок увеличивается комфорт езды в таком автомобиле. Благодаря тому, что во внутренней части отсутствуют колпачки, тормозная система может охлаждаться естественным путем. Использование алюминия обеспечивает увеличенную стойкость к коррозии. Таким образом, компенсируются первоначальные затраты.

Однако полученная при закаливании прочность приводит к хрупкости изделия. Если машина получит удар, литой диск не погнется, а треснет или расколется. В этом случае понадобится ремонт литых дисков сваркой.

Кованные диски от литых отличаются технологией их изготовления.

Материалом для них служат легкие алюминиевые сплавы с добавление магния. Технология изготовления заключается в горячей штамповке. Полученные заготовки затем подвергаются механической обработке, обеспечивающей необходимый дизайн.

Красота кованных дисков сочетается с легкостью и прочностью. Важным качеством является пластичность. При получении машиной сильного удара кованный диск не растрескается, а сомнется. Это обеспечит возможность его восстановления, что обеспечит сварка кованных дисков.

Виды повреждений

Если сравнивать различные типы дисков, то можно заметить, что кованным дискам присуща высокая хрупкость, а литые и штампованные легко гнутся. В зависимости от этого требуются различные методы их восстановления.

Сварка дисков становится необходимой при следующих повреждениях:

- сколы;

- искривление обода;

- смещение относительно оси;

- отсутствие некоторых частей;

- разломы;

- трещины;

- царапины;

- задиры;

- повреждение поверхности.

Эти повреждения поддаются исправлению, за исключением трещин на ступице, а также критичных отклонений от геометрии. Для исправления повреждений используется сварка дисков аргоном. Особенно целесообразно использовать этот метод при образовании трещин и сколов. Правка литых дисков сваркой осуществляется именно этим способом.

Ремонт аргоновой сваркой

Ремонт дисков сваркой аргоном является наиболее эффективным методом, поэтому он получил наибольшее распространение. Хотя этот газ входит в название способа, в непосредственном соединении металлических деталей участия он не принимает. Его функция заключается в создании защитной среды, что позволяет успешно осуществлять сварку различных металлов.

Основное свойство аргона заключается в том, что он тяжелее воздуха, благодаря чему способен вытеснять из сварочной ванны его другие летучие соединения. Аргон, как и все инертные газы, не вступает в реакцию с иными химическими соединениями. На процесс сварки он не оказывает влияния. У аргона имеется одна особенность - при включении обратной полярности он начинает играть роль электропроводной среды. Сварка автомобильных дисков аргоном может осуществляться ручным способом, полуавтоматическим и автоматическим.

Достоинство метода аргонной сварки заключается также в отсутствии предварительной подготовки изделия, за исключением очистки от загрязнений. Благодаря защитной среде из аргона не происходит образование оксидной пленки. Сварка литых дисков аргоном позволяет устранять дефекты в труднодоступных местах.

Аргоновая сварка дисков потребует следующего оборудования:

- Сварочный аппарат, обладающий функцией сварки переменным током. Преимуществом обладают инверторы.

- Присадочные прутки.

- Горелка.

- Вольфрамовые электроды.

- Баллон с аргоном.

- Выпрямитель.

- Трансформатор.

- Осциллятор.

Сварка легкосплавных дисков будет обеспечена при использовании неплавящихся электродов из вольфрама.

Допустимыми являются небольшие примеси других металлов, что улучшает качество электрода. Неплавящимися такие электроды называют, потому что при сварке их размер практически не уменьшается. Сварка алюминиевых дисков вольфрамовыми электродами обеспечит получение хорошего результата.

Не следует забывать о средствах индивидуальной защиты. К ним относятся плотный костюм, крепкая обувь, брезентовые рукавицы и маска сварщика.

Технология сварки

Ремонт литых дисков сваркой аргоном требует предварительного определения химического состава основного материала, поскольку металлические заплатки должны ему соответствовать для хорошей свариваемости и иметь приблизительно такие же характеристики. Возможно соединение только однородных металлов.

В зависимости от степени повреждения на оборудовании выставляют соответствующую мощность. Если толщина металла менее трех миллиметров, то предварительная разделка кромок не требуется. Сварка литых дисков должна осуществляться на повышенной скорости, что сведет к минимуму тепловое воздействие на обрабатываемый металл. Для лучшего розжига дуги следует осуществлять предварительный прогрев электродов.

Сохранение длины дуги в диапазоне 1-1,5 миллиметров будет способствовать разрушению оксидной пленки на поверхности, что необходимо для получения качественного шва. Чтобы не было нарушено облако защитного газа, сварщик должен вести электрод ровно, не допуская колебательных движений. Равномерность подачи присадочного материала будет обеспечена при использовании полуавтоматического оборудования.

Для освобождения металла от грязи потребуются механические способы, а от жиров, масел, краски - химические. Когда для того, чтобы убрать дефекты, используются металлические заплатки, то вначале необходимо их прихватывать для обеспечения фиксации, после чего уже можно начинать проваривать швы. Для сваривания алюминиевых дисков устанавливают обратную полярность.

Если предстоит сварка участков, значительных по толщине, то место сварки необходимо предварительно разогреть во избежание появления в металле трещин. Для этого используется горелка или резак.

Начинать ремонт дисков сварочным методом следует с установки тока силой 150 Ампер. Сварку рекомендуется осуществлять в два прохода, сваривая вначале корень шва, а затем производить заполнение соединения. Горелкой также можно пройтись с изнанки шва для его выравнивания.

Если необходимо произвести наплавку на недостающую часть, то выставляется ток небольшой величины, порядка 120-140 Ампер. Наращивание следует осуществлять в несколько слоев, удалив после окончания сварки излишки методом шлифовки. Если заваривается трещина, то необходимо следить за тем, чтобы металл шва покрывал стороны с запасом. Если после зачистки шва найдутся непроплавленные участки, то следует пройтись по шву повторно, а затем подвергнуть очистке.

В рабочую зону аргон следует начать подавать за несколько секунд до начала сварки. Для возникновения дуги горелка должна быть расположена близко к поверхности диска. Слишком быстро подавать присадочную проволоку не рекомендуется, чтобы не вызвать избыточного разбрызгивания. Проволоку следует вести несколько впереди горелки. Дуга должна быть максимально короткой. Оптимальное расстояние между поверхностью диска и концом электрода - полтора миллиметра.

Заваривают кратер шва, не прерывая горения дуги, путем постепенного снижения напряжения. Подачу аргона прекращают только через несколько секунд после завершения сварки диска. Помимо ремонта этих частей автомобиля таким же образом может осуществляться сварка дисков мотоцикла.

Интересное видео

Устранение трещин и сколов, наплавка отсутствующих частей диска

Главная > Услуги > Аргонная сварка дисков

СВАРКА АРГОНОМ ПОЗВОЛЯЕТ ОТРЕСТАВРИРОВАТЬ ДИСКИ С СИЛЬНЫМИ ПОВРЕЖДЕНИЯМИ

Аргоно-дуговая сварка позволяет устранить не только трещины и сколы дисков, но и наплавить поврежденный борт или отсутствующую часть диска. Сварочный ремонта в каждом из центров РЛД диск не накладывает весовых и скоростных ограничений.

Аргонная сварка диска настолько же надежна, как надежен алюминий — швы и наложения представляют с деталью после сварки одно целое.

ДИСК ДО РЕМОНТА

ДИСК ПОСЛЕ РЕМОНТА

ОСОБЕННОСТИ СВАРКИ ДИСКОВ АРГОНОМ

Для сваривания дисков, сплав которых в своей основе имеет высоко активные металлы (алюминий), применяется аргонно-дуговая сварка. Особенность алюминия заключается в том, что при нагревании в обычных условиях его поверхность окисляется, образуется своеобразная пленка, которая не позволяет сваривать детали обычным электродуговым сварочным аппаратом.

Благодаря химической неактивности, аргон защищает дугу и свариваемый металл без оказания на них какого-либо воздействия. При этом сварочная присадка полностью расплавляется и сливается в единое целое с материалом колесного диска.

На сегодняшний день сварка аргоном относится к самым чистым и качественным видам сварки.

Читайте также: