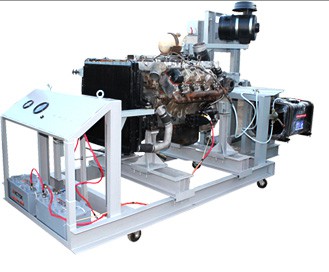

Стенд для обкатки двигателей камаз 740

Проведение капитального ремонта двигателей КАМАЗ (КАМАЗ-740), в том числе двигателей КАМАЗ экологического стандарта Евро3, Евро4 с электронными блоками управления и топливными системами Common Rail, а также любых других моделей двигателей внутреннего сгорания (ЯМЗ, ЗИЛ, ГАЗ, УМЗ, ЗМЗ и т.д.) предполагает обязательную процедуру обкатки и испытания двигателей после проведения ремонтных работ.

Обкатка и испытание двигателей КАМАЗ-740 после капитального ремонта выполняются на стендах обкаточных универсальных серии КОПИС КС276.

Обкатка и испытание выполняются в трёх режимах:

- Холодная обкатка;

- Горячая обкатка без нагрузки;

- Горячая обкатка под нагрузкой.

Полноценная трёхрежимная обкатка двигателей КАМАЗ на стендах серии КОПИС КС276 гарантирует проверку качества выполненного ремонта, обеспечивает возможность полноценной эксплуатации двигателя сразу после его установки в автомобиль после ремонта без проведения дополнительной обкатки на самом автомобиле. Таким образом гарантируется экономия времени и затрат от простоев и дополнительных ремонтных работ.

В процессе обкатки двигателя КАМАЗ-740 на стендах серии КОПИС КС276 контролируются следующие основные параметры:

- Частота вращения коленчатого вала;

- Давление в системе смазки;

- Температура охлаждающей жидкости;

- Нагрузочный момент;

- Развиваемая мощность.

Дополнительно могут контролироваться следующие параметры:

- Расход топлива;

- Расход воздуха;

- Давление наддувочного воздуха;

- Температура выхлопных газов;

- Выбросы загрязняющих веществ;

- Другие параметры.

Такие особенности стендов серии КОПИС КС276 как универсальность, малая энергоёмкость, энергосбережение и ресурсосбережение, система автоматизированного управления, качество изготовления, простота монтажа и эксплуатации обеспечивают соответствие оборудования сегодняшним потребностям по номенклатуре обкатываемых двигателей, удобству и качеству выполняемых операций.

Система автоматизированного управления стендов обкаточных универсальных серии КОПИС КС276 обеспечивает при обкатке и испытании двигателей КАМАЗ:

- Автоматизированное управление режимами обкатки;

- Автоматическое измерение и контроль параметров обкатки;

- Вывод полученных данных на пульт управления и на монитор персонального компьютера;

- Распечатку протоколов обкатки ДВС;

- Сохранение полученных данных в памяти персонального компьютера;

- Автоматическое аварийное отключение стенда в случае отклонения от нормы параметров обкатки и при возникновении аварийных ситуаций при работе стенда.

Технические решения стендов обкаточных универсальных серии КОПИС КС276 запатентованы.

Видеоролик о компании

:format(png):watermark(s.siteapi.org/9d915ebbe9095fd.ru/watermark/kvto4l2s9ao84wsksw8cskwssw44s4,-1,-1,0,15,none)/9d915ebbe9095fd.ru.s.siteapi.org/img/e44440603b25ec9a06bcafd821a69292780d8ad2.jpg)

Стенд предназначен для обкатки двигателей КАМАЗ–740, ЯМЗ–236, 238 и 240 после капитального ремонта в холодном режиме.

· Привод — электромеханический в составе:

—электродвигатель 30 кВт;

· Габаритные размеры 3020х1010х1400 мм

· Масса устаовки – 1230 кг.

Стенд предназначен для обкатки двигателей КАМАЗ–740, ЯМЗ–236, 238 и 240 после капитального ремонта в холодном режиме.

· Привод — электромеханический в составе:

—электродвигатель 30 кВт;

· Габаритные размеры 3020х1010х1400 мм

· Масса устаовки – 1230 кг.

За прототип проектируемого стенда принимаем стенд холодной обкати двигателей СОД–256, как более подходящий по техническим характеристикам.

После того как произведены все работы по капитальному ремонту, двигатель поступает на пост обкатки. Двигатель (без КПП) монтируется на ложемент стенда и жестко фиксируется четырьмя прижимами. После чего присоединяются к пульту управления датчики температуры и давления масла обкатываемого двигателя, а также датчик оборотов коленчатого вала. После проделанных операций к маховику двигателя монтируем карданную муфту стенда, которая в свою очередь жестко соединена с электродвигателем мощностью 20 кВт.

Обкатку производим на двух режимах: 700 и 1000 об/мин.

Первый режим проводим в течении 3 ч, за это время должна осуществится притирка рабочих поверхностей колец и цилиндра.

Второй режим –1ч, притирка рабочих поверхностей с учетом теплового расширения.

Переход между режимами осуществляется при помощи частотного преобразователя электродвигателя.

После проведения вышеперечисленных операций двигатель демонтируют со стенда и устанавливают на автомобиль, где непосредственно преступают к горячей обкатки на малых режимах нагрузки двигателя.

Долговечность двигателя КамАЗ зависит не только от своевременного технического обслуживания и условий работы, но и от правильной обкатки двигателя. Цель обкатки двигателя заключается в приработке трущихся поверхностей деталей. При увеличении можно заметить, что поверхности новых деталей состоят из неровностей с острыми вершинами. Во время обкатки происходит взаимное сглаживание этих неровностей.

Данная процедура должна обязательно выполняться после приобретения нового мотора или в ходе кап. ремонта при замене деталей: коленвала, блока, распредвала, гильз, поршней, колец и прочих.

Обкатка автомобиля с новым или отремонтированным двигателем является обязательной в течение 1000 км. пробега, в этот период двигатель не стоит нагружать на полную мощность. Нагрузку необходимо увеличивать постепенно, чтобы к концу обкаточного периода она не превышала 75% эксплуатационной мощности.

Обкатка двигателя производится на специальных стендах, которые имеются в специализированных мастерских и СТО.

Обкатка нового двигателя

Новый двигатель КамАЗ должен пройти обкатку в течении минимум 1000 километров.

После подготовки двигателя необходимо запустить его и прогреть. Убедившись в исправной работе двигателя, можно приступать к обкатке.

Во время работы необходимо внимательно следить за состоянием двигателя по показаниям контрольных приборов. Нельзя допускать длительную работу не обкатанного двигателя в режиме холостого хода при температуре охлаждающей жидкости ниже 75 градусов.

Должны соблюдаться следующие требования:

- избегать движения автомобиля на максимальной скорости и превышения оборотов коленчатого вала двигателя.

- не превышать 75% номинальной частоты вращения коленчатого вала двигателя на каждой передаче.

- своевременно переключать передачи. Не включать пониженные передачи с целью торможения автомобиля.

- не допускать эксплуатации автомобиля в тяжелых дорожных условиях.

По окончанию обкатки необходимо провести техническое обслуживание ТО-1000.

Обкатка двигателя после капитального ремонта

Обкатка — часть технологического процесса ремонта. Во время обкатки происходит приработка рабочих поверхностей деталей, осадка прокладок, выявляются и устраняются отдельные дефекты сборки. Обкатку разделяют на стендовую и эксплуатационную.

Стендовая обкатка

Стендовая обкатка выполняется в ремонтных цехах. Такая обкатка выполняется на стенде для каждого двигателя после капитального ремонта. Стенд должен быть укомплектован согласно требованиям ГОСТ 14846-81.

Стенд – это специальная конструкция, оснащенная электродвигателем, который может работать в двух режимах: - при холодной обкатке электромотор работает в режиме двигателя, - при горячей обкатке в режиме генератора с рекуперацией электроэнергии в сеть.

Установленные на стенде приборы и оборудование позволяют измерять и контролировать различные показатели: мощность, крутящий момент, нагрузку, частота вращения вала двигателя, давление масла, температура масла и охлаждающей жидкости.

Стендовая обкатка включает в себя: холодную обкатку, обкатку на холостом ходу и горячую обкатку (обкатку под нагрузкой).

Холодная обкатка Перед обкаткой проверяют параметры подводимых к двигателю энергоносителей. Температура масла, подаваемого в двигатель, должна быть не ниже 50°С. Температура воды должна быть 50±5 °С.

К двигателю подключают электродвигатель стенда и запускают холодную обкатку со следующими режимами работы:

- 2 минуты поддерживается частота вращения коленвала в 600 оборотов,

- 3 минуты 800 оборотов,

- 5 минут 1000 оборотов,

- 5 минут 1200 оборотов,

- 5 минут 1400 оборотов.

Затем снимают крышки головок цилиндров и проверяют подачу масла к подшипникам коромысел клапанов. Проверяют герметичность уплотнений форсунок в головках цилиндров.

Горячая обкатка без нагрузки. В зависимости от типа двигателя продолжают его испытание на различных режимах работы с постепенным увеличением скорости вращения.

Обороты повышаются от 1400 до 2600. Общее время – около 1 ч. 30 мин.

Горячая обкатка с подачей нагрузки. Среднее время – 30 минут, под нагрузкой происходит также постепенное увеличение оборотов от 1000 до 2400

При работе двигателя на стенде не должно быть резких стуков и шумов, выделяющихся из общего шума работы двигателя на данном режиме. Не допускаются резкое изменение нагрузки и частоты вращения двигателя, выбрасывание и течь масла, воды, топлива, а также прорыв газов в местах соединений.

Эксплуатационная обкатка

Эксплуатационная обкатка проводится водителем при эксплуатации, и состоит в последовательном увеличении нагрузки по режимам обкатки той машины. Оптимальная продолжительность такой обкатки 30-60 моточасов.

Чтобы мотор вышел на оптимальные эксплуатационные показатели, необходимо продолжать обкатку на щадящих режимах вплоть до 5-10 тысяч пробега, это поможет увеличить эксплуатационный ресурс вплоть до 800 000 км.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.14.

ОБКАТКА И ИСПЫТАНИЕ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 455,0 чел.мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная (0 = 2,0 Отс) ГОСТ 7890-73; подвеска для транспортировки и установки двигателя на стенд мод. 130.219.00.000.000; стенд для испытания двигателей мод. 470.004 — 470.006; набор щупов № 2 ГОСТ 882-75; рукоятка динамометрическая мод. 131М; рычаг для поворота коленчатого вала двигателя мод. 7829-4087 или 7829-4063; приспособление для регулировки клапанов И-801.14.000; головки сменные 13, 14, 17, 19, 22 мм ГОСТ 25604-83; ключ с присоединительным квадратом (ключ с п. к.) ГОСТ 25601-83; ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм ГОСТ 2839-80; ключи гаечные кольцевые 17, 19 мм ГОСТ 2906-80; отвертка слесарно-монтажная 8,0 мм ГОСТ 17199-71; электропогрузчик серия 02

1. Установить двигатель на стенд, закрепить его и подготовить двигатель к приработке и испытанию, для чего выполнить следующие работы:

— отвернуть сливные пробки из масляного поддона двигателя;

— соединить выпускные трубы газопровода с фланцами выпускных коллекторов двигателя;

— соединить карданным валом балансирный электротормоз стенда с маховикрм двигателя;

— соединить трубку слива топлива от форсунок с топливной системой стенда;

— Установить ремни привода водяного насоса и натянуть их (Рис. 1);

— закрыть и закрепить кожух ограждения со стороны вентилятора;

— соединить тягу с рычагом подачи топлива из ТНВД;

— соединить тягу с рычагом останова ТНВД

— подсоединить к двигателю шланги подвода и отвода воды;

— подсоединить к фильтру центробежной очистки масла и к фильтру полнопоточной очистки масла шланги подвода масла;

— подсоединить шланг подвода топлива к ТНВД и трубку отвода топлива (дренажную) от топливного фильтра;

— подсоединить гибкий металлический шланг подвода воздуха от воздушного фильтра к двигателю;

— установить технологические заглушки в отверстие подвода воды и масла к компрессу и насосу гидроусилителя руля;

— включить подачу воды, масла и топлива к двигателю;

(кран-балка, подвеска, стенд для испытания двигателя, головки сменные 13, 14, 17, 19 и 22 мм, ключ с п. к., Ключи гаечные открытые 8, 10, 13, 14, 17, 19, 22 и 27 мм, ключи гаечные кольцевые 17, 19 мм)

ХОЛОДНАЯ ОБКАТКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 130,0 чел. мин

2. Проверить параметры подводимых к двигателю энергоносителей. Холодную обкатку производить после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец; температура масла подаваемого в двигатель должна быть не ниже 80°С, давление масла — не ниже 0,1 МПа (1 кгс/сма) при

минимальной частоте вращения холостого хода, и 0,4—0,55 МПа (4,0—5,5 кгс/см*) — при 2600 об/мин. Температура воды должна быть в пределах 50+5°С (стенд для испытания двигателя) 3. Установить скобу останова двигателя в положение выключенной подачи, включить электродвигатель стенда и произвести холодную обкатку двигателя по режиму приведенному в таблице 1.

4. Снять крышки головок блока цилиндров и проверить подачу масла к подшипникам коромы-

сел клапанов (головка сменная 13 мм, ключ с п. к.)

5. Проверить герметичность уплотнений форсунок в головках цилиндров.

Течь топлива не допускается.

6. Проверить давление и температуру масла в системе смазки. Температура масла должна быть в

пределах 80—85°С, а давление 0,1 МПа (1 кгс/см*) при частоте вращения коленчатого вала 600 об/мин (стенд)

7. Проверить герметичность всех систем двигателя. Выбрасывание и подтекание воды, топлива,

масла, а также прорыв газов в местах соединений не допускается.

8. Произвести подтяжку болтов крепления головок блока цилиндров по схеме показанной на рис.

2. Величина момента затяжки болтов 160—190 Н.м (16—19 кгс. м). (Головка сменная 19 мм, ключ с п. к., ключ динамометрический ПИМ-1754)

9. Проверить и при необходимости отрегулировать зазоры А (Рис. 3) в клапанном механизме с

помощью приспособления, показанного на рис. 4. Зазор должен быть в пределах 0,20— 0,25 мм для впускного клапана и 0,35—0,40 для выпускного клапана. Проверку и регулировку выполнять в следующей последовательности:

— выключить подачу топлива;

— установить фиксатор маховика в нижнее положение;

— повернуть коленчатый вал по ходу вращения, пока фиксатор не войдет в зацепление с

— проверить положение меток на торце корпуса муфты опережения впрыска и фланце ведущей

полумуфты привода ТНВД (Рис. 5). Если риски находятся внизу, вывести фиксатор из зацепления с маховиком, провернуть коленчатый вал еще на один оборот, при этом фиксатор должен войти в зацепление с маховиком;

— установить фиксатор маховика в верхнее положение;

— провернуть коленчатый вал по ходу вращения (против часовой стрелки со стороны маховика)

на угол 60° (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°), т. е. в положение 1; при этом клапаны 1-го и 5-го цилиндров закрыты (штанги 4 (Рис. 3) клапанов проворачиваются от руки);

— проверить затяжку гаек 18 крепления стоек коромысел регулируемых клапанов, величина момента затяжки гаек 42—54 Н.м (4,2—5,4 кгс.м);

— проверить щупом зазор А между носками коромысел и торцами стержней клапанов 1-го и 5-го

цилиндров. Щуп толщиной 0,20 мм для впускного и 0,30 мм для выпускного клапанов должен входить свободно, щуп толщиной 0,25 мм для впускного и 0,35 мм для выпускного — с усилием;

— для регулировки ослабить гайку 7 регулировочного винта 8, установить в зазор щуп нужной

толщины и, вращая винт 8 отверткой, установить требуемый зазор;

— придерживая винт 8 отверткой, затянуть гайку 7 и проверить величину зазора А;

— проворачивая коленчатый вал каждый раз на 180° по ходу вращения, отрегулировать зазоры

(Головка сменная 13 мм, ключ с п. к., приспособление для регулировки клапанов, набор

щупов № 2, рукоятка динамометрическая мод. 131 М. рычаг для проворота коленчатого вала)

10. Установить крышку 19 головки блока с прокладкой 5 и завернуть болт 9 крепления крышки.

Величина момента затяжки болта крепления 17 — 22 Н.м (1,7—2,2 кгс.м). (Головка 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М)

11. Проверить и при необходимости отрегулировать угол опережения впрыска топлива, для чего:

— провернуть коленчатый вал двигателя до совмещения меток II и III (Рис. 5) на корпусах ТНВД и

автоматической муфты опережения впрыска топлива;

— провернуть коленчатый вал двигателя на полоборота против хода вращения (по часовой

стрелке со стороны маховика);

— подготовить фиксатор маховика и проворачивать коленчатый вал по ходу вращения до тех

пор, пока фиксатор не войдет в глубокий паз. Если в этот момент метки на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска топлива установлен правильно. Фиксатор перевести в мелкий паз;

— если метки не совместятся произвести регулировку угла опережения впрыска топлива, для

— ослабить верхний болт 5 (Рис. 5) ведомой полумуфты привода, повернуть коленчатый вал по

ходу вращения и ослабить второй болт;

— развернуть муфту I опережения впрыска топлива за фланец ведомой полумуфты привода в

направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое со стороны привода);

— опустить фиксатор в глубокий паз и провернуть коленчатый вал двигателя по ходу вращения

до совмещения фиксатора с отверстием на маховике;

— медленно провернуть муфту опережения впрыска за фланец ведомой полумуфты в направ-

лении вращения привода ТНВД до совмещения меток на корпусах насоса и муфты опережения впрыска. Завернуть верхний болт 5 полумуфты привода, установить фиксатор в мелкий паз, провернуть коленчатый вал и завернуть второй болт;

— проверить правильность установки угла опережения впрыска, для чего подготовить фиксатор

маховика и провернуть коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в глубокий паз. Если в этот момент метки II и III на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска установлен правильно;

— перевести фиксатор маховика в мелкий паз;

(Головка сменная 13 мм, ключ с п. к., ключи гаечные кольцевые 17 и 19 мм, рычаг для проворота коленчатого вала двигателя)

ГОРЯЧАЯ ОБКАТКА ДВИГАТЕЛЯ КамАЗ-740

12. Проверить параметры подводимых к двигателю энергоносителей. Температура масла, подаваемого в двигатель должна быть не ниже 80+5°С, давление масла — не ниже 0,1 МПа (1 кгс/см2) при минимальной частоте вращения холостого хода и 0,4—0,55 МПа (4—5,5 кгс/см2) — при частоте вращения 2600 об/мин. Температура воды должна быть 50+5°С. (Стенд для испытания двигателя)

14. Повторить работы № 4—11

15. Проверить максимальные обороты двигателя, которые должны быть не более 2930 об/мин. (Стенд)

16. Проверить минимальные обороты холостого хода двигателя, которые должны быть не более 600 об/мин. (Стенд)

17. Проверить устойчивость работы двигателя на минимальных оборотах холостого хода и при необходимости отрегулировать минимальные обороты холостого хода вращением регулировочного болта 2 (Рис. 6). При проверке повысить обороты до 1400—1500 об/мин и резко сбросить обороты на минимум. (Ключ гаечный открытый 12 мм, отвертка 8,0 мм)

18. В случае устранения неисправностей, связанных с заменой головки цилиндра или других деталей, замена которых требует снятия головки, после снятия ее для осмотра деталей цилиндро-поршневой группы, а также замены масляного, водяного или топливного вала, картера маховика, передней крышки блока, а также после переборки двигателя без замены агрегатов, узлов и деталей произвести обкатку двигателя в режиме повторных испытаний, режимы которых приведены в таблице 3. (Стенд)

КОНТРОЛЬНАЯ ПРИЕМКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 25,0 чел. мин

19. После обкатки двигатель проходит контрольные испытания и производится его приемка пред-

ставителем ОТК. Режимы контрольных испытаний двигателя приведены в таблице 4. (Стенд)

20. Двигатель считается принятым при условии соблюдения следующих требований:

— двигатель прошел обкатку по заданным режимам, что должно быть подтверждено соответст-

вующими записями в журнале регистрации испытаний;

— двигатель устойчиво работает на режиме холостого хода в пределах 800 об/мин;

— максимальная частота вращения коленчатого вала при работе без нагрузки не превышает

— двигатель останавливается при прекращении подачи топлива (скоба останова должна быть в

положении выключенной подачи);

— работа двигателя при всех нагрузках и частоте вращения коленчатого вала происходит равномерно, без резких стуков и шумов, выделяющихся из общего шума работы двигателя;

— отсутствует течь масла, топлива и воды в соответствующих соединениях систем двигателя;

21. После контрольной переборки, устранения неисправностей, связанных с заменой головки блока цилиндров или других деталей, замена которых требует снятия головки, а также замены масляного и водяного насосов или ТНВД и его привода, шестерен распределения, сальников коленвала, картера маховика и передней крышки, необходимо провести повторную приработку двигателя, режимы которой приведены в таблице 3. (Стенд)

22. Произвести подготовку двигателя к снятию со стенда и снять двигатель со стенда. При этом необходимо выполнить следующие работы:

— отсоединить гибкий шланг подвода воздуха от фильтра к двигателю;

— отсоединить карданный вал балансирного электротормоза стенда от маховика двигателя;

— отсоединить шланги подвода масла от фильтра центробежной очистки масла и от полнопоточного фильтра очистки масла;

— отсоединить трубку слива топлива от форсунок и установить защитную пробку;

— отсоединить от двигателя шланг подвода топлива и трубку отвода топлива (дренажную) от топливного фильтра;

— отсоединить тяги от рычага подачи топлива на ТНВД и рычага останова ТНВД;

— отсоединить от двигателя шланг отвода воды;

— открыть защитный кожух со стороны вентилятора двигателя;

— перемещением генератора при ослабленном его креплении ослабить натяжку ременей . привода вентилятора и водяного насоса и снять приводные ремни;

— отсоединить от фланцев выпускных коллекторов двигателя выпускные трубы газопровода;

— отсоединить от масляного поддона картера двигателя маслопроводы стенда и завернуть сливные пробки в поддон двигателя;

(Кран-балка, подвеска, стенд, головки сменные 13, 14, 17, 19, 22 мм, ключ с п. к., ключи гаечные открытые 8, 10, 13, 14, 17, 19, 22 и 27 мм, ключи гаечные кольцевые 17 и 19 мм)

Читайте также: