Система наддува двигателя камаз 740 увеличивает мощность на

Корректор подачи топлива по давлению наддувочного воздуха

Корректор по давлению наддувочного воздуха уменьшает подачу топлива при снижении давления наддувочного воздуха ниже 40.. .45 кПа (0,4.. .0,45 кгс/см2), тем самым осуществляя тепловую защиту двигателя КамАЗ и ограничивая дымность отработавших газов. В корпусе корректора 1 установлен поршень 26 с золотником 2. На поршень действует пружина 27, зафиксированная тарелкой 25 и кольцом 3. В поршень завернута и законтрена гайкой 28 шпилька 29 с наконечником 31, являющимся номинальным упором в регуляторе. Наконечник контрится гайкой 30. На золотник 2 действует пружина 7, предварительное натяжение которой может меняться регулировочным винтом 11.

Рисунок 43. Корректор подачи топлива по давлению наддувочного воздуха: 1 — корпус корректора; 2 — золотник корректора; 3 — кольцо упорное; 4 — прокладка корпуса мембраны; 5 — шайба; 6 — болт; 7 — пружина корректора; 8 — корпус мембраны; 9 — кольцо уплотнительное; 10 — гайка; 11 — винт регулировочный; 12 — рычаг корректора; 13 — ось рычага; 14 — кольцо уплотнительное; 15 — винт регулировочный; 16 — гайка; 17 — втулка штока; 18 — гайка; 19 — шайба; 20 — болт; 21 — крышка мембраны; 22 — мембрана; 23 — тарелка; 24 — шток мембраны;23 — тарелка пружины; 26 — поршень корректора; 27 — пружина поршня; 28 — гайка; 29 — шпилька; 30 — гайка; 31 — наконечник шпильки.

К корпусу корректора 1 через прокладку 4 прикреплен корпус мембраны 8. В него установлен узел мембраны со штоком (детали 24, 16, 17, 23, 22, 19, 18). Мембрана зажата между корпусом 8 и крышкой 21. В корпусе мембраны 8 на оси рычага 13 установлен рычаг корректора 12, поворот которого ограничен регулировочным винтом 15.

Корректор подачи топлива не прямого действия: при изменении давления наддувочного воздуха в полости мембраны меняется положение золотника, который, в свою очередь, определяет положение поршня корректора.

Через резьбовое отверстие крышки 21 в полость мембраны подводится воздух из впускного коллектора двигателя . При снижении давления воздуха ниже 0,05 МПа (0,5 кгс/см2) усилие пружины корректора 7, действующей на золотник становится больше усилия, создаваемого давлением наддувочного воздуха на мембрану и передающегося через шток мембраны и рычаг корректора также на золотник. Золотник перемещается вправо до тех пор, пока не наступит равновесие сил, действующих на него. Вслед за золотником перемещается вправо и поршень со шпилькой 29 и наконечником 31, передвигая вправо упирающийся в него рычаг регулятора 8 (рисунок 40). Вслед за рычагом регулятора, ггод действием центробежных сил грузов, движутся рычаги 9, 2 и 7 с рейками насоса в сторону уменьшения подачи топлива.

Корректор имеет две внешние регулировки — винты 11 и 15 (рисунок 43). Винтом 11 изменяется предварительное натяжение пружины корректора 7, при этом меняется начало срабатывания корректора. Если необходимо увеличить значение давления наддувочного воздуха, при котором начинает срабатывать корректор, то винт 11 заворачивают, увеличивая ггредварительное натяжение пружины 7.

Винтом 15 регулируется номинальная цикловая подача топлива. При выворачивании винта 15 подача топлива увеличивается.

Если возникла необходимость в снятии корректора, то предварительно необходимо замерить выступание наконечника шпильки 31 относительно заднего торца корпуса ТНВД, а после установки корректора на место восстановить величину этого выступания и законтрить наконечник гайкой 30.

Ее конструкция определяется конфигурацией автомобиля.

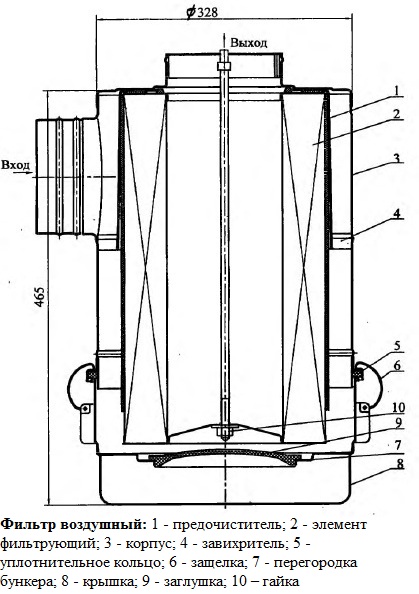

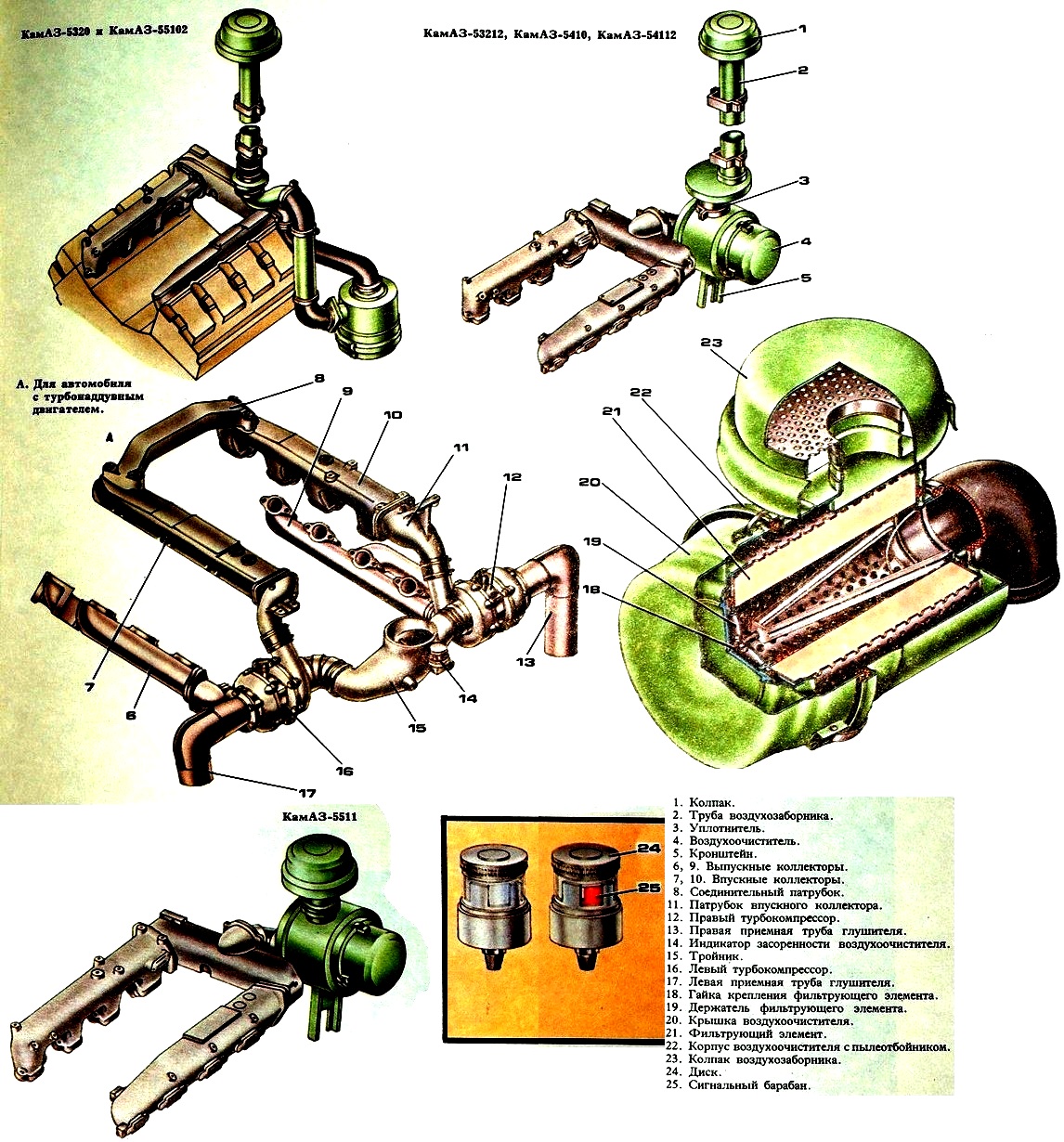

Фильтр воздушный (рисунок 1) сухого типа, двухступенчатый, предназначен для очистки поступающего в двигатель воздуха от пыли.

Он состоит из корпуса 3 с завихрителем 4, крышки 8 , предочистителя 1, фильтрующего элемента 2. Герметичность соединения крышки с корпусом обеспечивает уплотнительное кольцо 5.

Крышка крепится к корпусу четырьмя пружинными защелками 6. Основные детали фильтра изготовлены из листовой стали

толщиной 1,2 мм. Для повышения эффективности очистки воздуха, поступающего в двигатель, на фильтрующий элемент надевается предочиститель 1 - оболочка из нетканого фильтровального полотна.

Очистка воздуха в фильтре двухступенчатая.

Первая ступень очистки - моноциклон, содержащий завихритель 4 установленный за входным патрубком и обеспечивающий винтовое движение воздушного потока в кольцевом зазоре между корпусом фильтра и элементом 2.

За счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и сгоняются в бункер. Пылесборный бункер образован крышкой 8, перегородкой 7 и съемной заглушкой 9.

Вторая ступень очистки - элемент фильтрующий 2, который имеет наружный и внутренний кожухи.

Они изготовлены из перфорированного стального листа и гофрированной фильтровальной бумаги, соединенный по торцам металлическими крышками, которые приклеены специальным клеем.

Фильтрующий элемент плотно прижат к днищу корпуса 3 и уплотняется торцовым резиновым кольцом. Крепится фильтрующий элемент в корпусе самостопорящейся гайкой 10.

Предварительно очищенный в первой ступени воздух поступает во вторую ступень со сменным картонным фильтрующим элементом для более тонкой очистки, где, проникая через поры картона, оставляет на его поверхности мелкие частицы пыли.

Очищенный воздух через тройник поступает к двум центробежным компрессорам и, под избыточным давлением, через трубу охладителя наддувочного воздуха в цилиндры двигателя.

В системе питания двигателя воздухом предусмотрена установка индикатора засоренности фильтрующего элемента.

Если срабатывает индикатор засоренности, то необходимо провести обслуживание или замену фильтроэлемента воздушного фильтра.

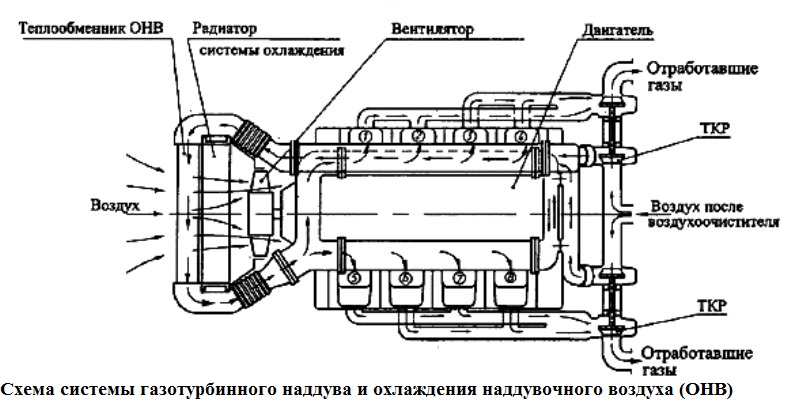

Система газотурбинного наддува и охлаждения наддувочного воздуха, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя.

Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

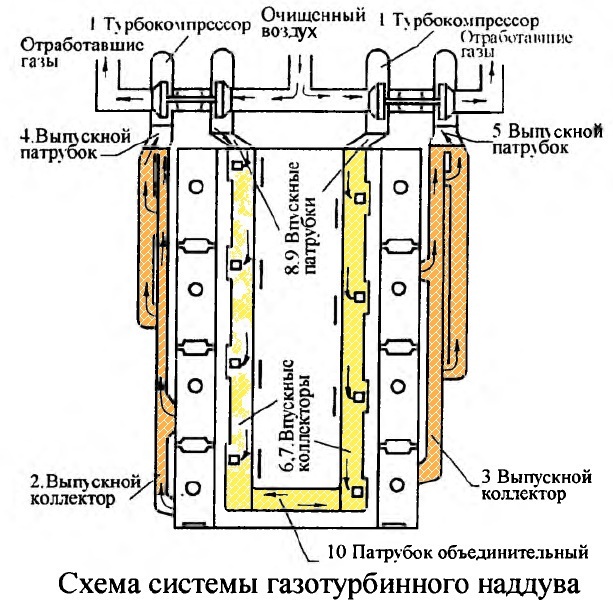

Система газотурбинного наддува двигателя (рисунок 2) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа "воздух-воздух", подводящих и отводящих трубопроводов.

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к "пылевому" износу цилиндро-поршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

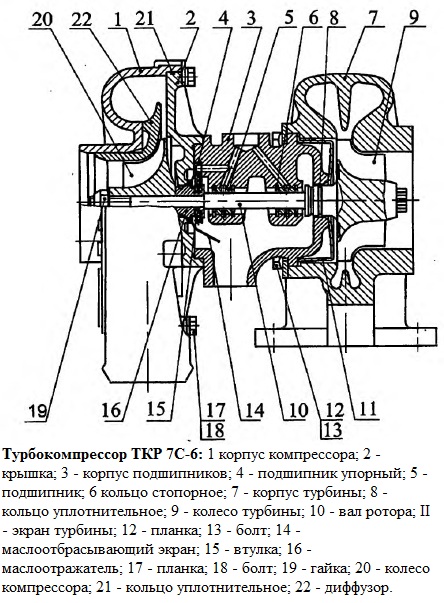

На двигателе устанавливается два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессора ТКР7С-6 могут устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы “Schwitzer”.

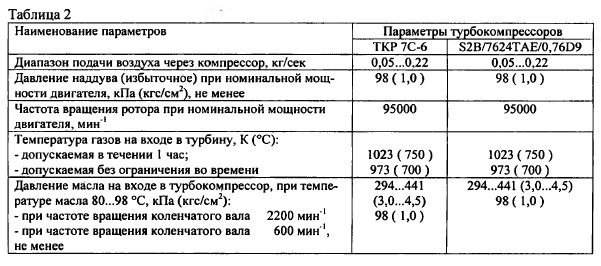

Технические характеристики турбокомпрессоров приведены в таблице 2.

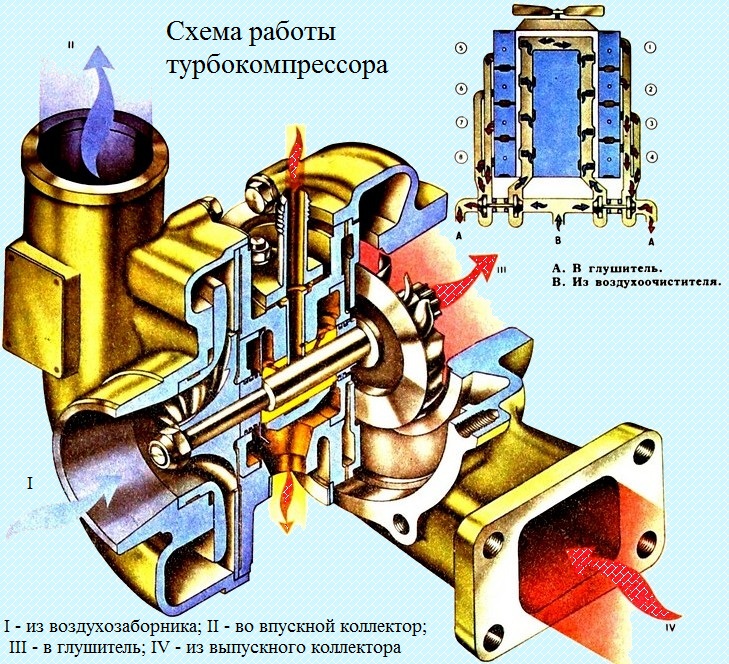

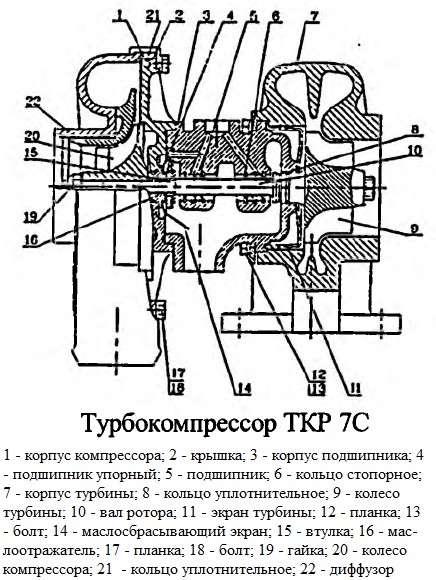

Турбокомпрессор ТКР 7С-6 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 (рисунок 3) из высокопрочного чугуна преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и, после механической обработки, динамически балансируется до величины (0,4 г мм).

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1. 1,5 мм. После механической обработки ротор динамически балансируется до величины (0,5 г мм).

Техническая характеристика турбокомпрессоров

Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8. 9,8 Нм (0,8. 1,0 кгсм).

После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости, и ротор допускается на сборку турбокомпрессора.

При установке ротора в корпус подшипников необходимо совместить метки на деталях ротора. Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслоотбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 13, 18 и планок 12, 17. Такая конструкция позволяет устанавливать корпусы под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигателе.

Обслуживание системы газотурбинного наддува и охладителя наддувочного воздуха

В процессе эксплуатации двигателя внешним осмотром проверяется герметичность трассы газопровода отработавших газов, подвода воздуха к двигателю.

Периодически проверяется надежность крепления деталей и узлов указанных систем, а при необходимости, производится подтяжка болтов, гаек крепления и хомутов.

Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность турбокомпрессора может привести к поломке двигателя.

Несмотря на то, что турбокомпрессоры не требуют в эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров.

При ТО-2 необходимо проверить легкость вращения роторов турбокомпрессоров.

Для этого надо снять приемную трубу системы выпуска отработавших газов.

Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях.

Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора.

Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел.

При сезонном техническом обслуживании турбокомпрессоры один раз в два года рекомендуется снять с двигателя для очистки центробежного компрессора. Агрегат целесообразно снимать вместе с выпускным коллектором.

Очистку центробежного компрессора необходимо выполнить в следующей последовательности:

- на торцовые поверхности корпуса компрессора и крышки нанести совмещенные риски.

Отвернуть болты крепления корпуса компрессора. Легкими ударами деревянного молотка по бобышкам снять корпус компрессора.

Осмотреть резиновое уплотнительное кольцо в пазе крышки.

При обнаружении дефектов (надрезы, потеря упругости) уплотнительное кольцо заменить на новое;

- - осмотреть лопатки колеса компрессора. При обнаружении следов контакта с корпусом компрессора, деформации лопаток или их разрушения турбокомпрессор подлежит ремонту на специализированном предприятии или замене;

- - промыть внутреннюю полость корпуса компрессора, поверхность крышки ветошью смоченной в дизельном топливе.

При чистке колеса компрессора межлопаточные поверхности рекомендуется прочистить волосяной щеткой с использованием дизельного топлива;

- - проверить легкость вращения ротора, заедание ротора не допускается;

- - перед сборкой необходимо смазать уплотнительное кольцо моторным маслом, совместить риски, установить корпус компрессора на диск крышки, затянуть болты динамометрическим ключом.

Еще раз проверить легкость вращения ротора. В крайних осевых и радиальных положениях колеса ротора не должны контактировать с корпусными деталями.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка, ремонт и обслуживание агрегатов наддува должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приспособления, приборы и квалифицированный персонал.

При сезонном техническом обслуживании необходимо слить накопившийся в ОНВ конденсат.

Турбокомпрессоры дизелей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Система газотурбинного наддува, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого воздуха в цилиндры двигателя

Наддув позволяет увеличить плотность воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и, как следствие, повысить литровую мощность двигателя.

Система газотурбинного наддува двигателя состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков (см. рисунок).

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров.

Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна ВЧ50.

Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали.

Прокладки являются деталями одноразового использования и при переборках системы подлежат замене.

Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами.

Для компенсации угловых перемещений головки болта крепления выпускного коллектора, возникающих при нагреве, под головку болта устанавливается специальная сферическая шайба.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава АК9ч и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками.

Для выравнивания давления между двумя рядами цилиндров впускные коллекторы соединяются объединительным патрубком.

Система турбонаддува двигателя должна быть герметична.

При нарушении герметичности выпускного тракта снижается частота вращения ротора турбокомпрессора, а следовательно уменьшается количества воздуха, нагнетаемого в цилиндры, что приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Негерметичность впускного тракта приводит также к вышеперечисленным недостаткам и "пылевому" износу цилиндропоршневой группы, следовательно, преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой.

Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя. Трубки слива между собой соединяются резиновым рукавом, который стягивается хомутами.

Воздух в центробежный компрессор поступает из воздухоочистителя, сжимается и подается под давлением во впускной патрубок двигателя.

Выпускной патрубок компрессора и впускной патрубок коллектора между собой соединяются теплостойким резиновым рукавом, который стягивается хомутами.

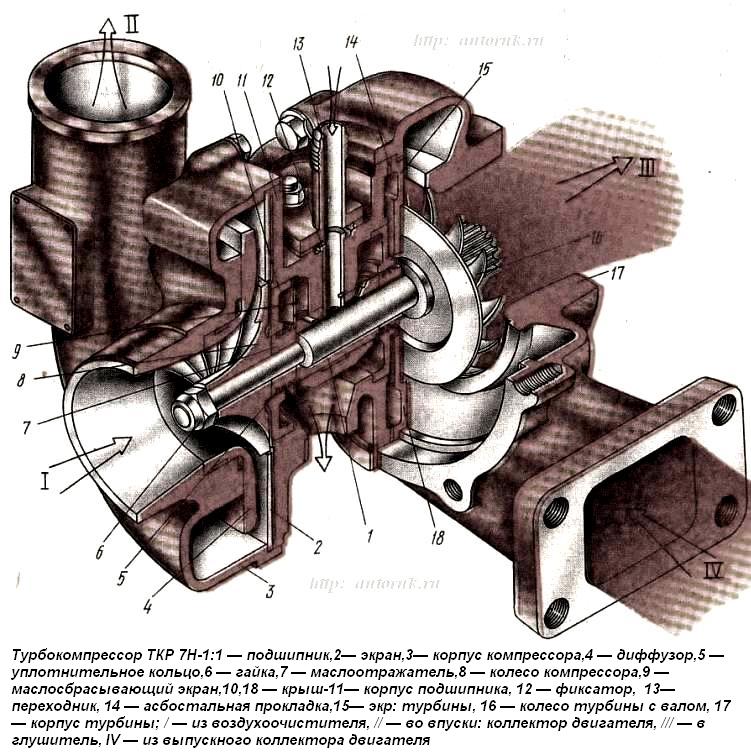

Турбокомпрессоры ТКР7С-9 иТКР7Н-1 являются модификациями базовых моделей турбокомпрессоров ТКР7С и ТКР7Н соответственно.

В тексте и рисунках приведены описания и изображения базовых моделей, которые являются общими для всех модификаций ТКР.

Турбокомпрессор ТКР7С-9 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом.

Турбина с двухзаходным корпусом 7 из высокопрочного чугуна ВЧ40 преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

Ротор турбокомпрессора ТКР7С состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19.

Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом из стали трением.

Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г.мм.

Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм до твердости 52-57 HRC3.

После механической обработки ротор динамически балансируется до величины 0,5 г.мм.

При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора.

При установке ротора на корпус подшипников необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки.

Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы БрО10С10.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса ВЧ50 и крышки из алюминиевого сплава.

Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 12, 17 и планок 13, 18. Такая конструкция позволяет устанавливать их под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

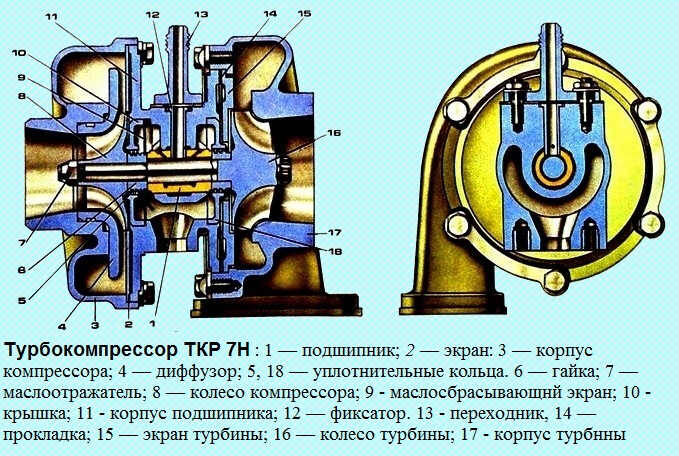

Турбокомпрессор ТКР7Н

В отличие от турбокомпрессора ТКР7С, в конструкции турбокомпрессора ТКР7Н применяется изобарный однозаходный корпус турбины и в качестве подшипника бронзовая моновтулка качающегося типа.

Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6.

Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, который с переходником 13 является одновременно и маслоподводящим каналом.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и две стальные прокладки 14 или чугунный экран 15 и окантованная асбостальная прокладка 14.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты и приборы.

На двигатель 740.11-240 устанавливается турбокомпрессор ТКР 7Н-1 или ТКР 7С-9

На двигатели 740.13-260 и 740.14-300 устанавливается турбокомпрессор S2B/7624TAE/1.00 D9

Технические характеристики турбокомпрессора ТКР7С-9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,2

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 80 (0,8)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 1023 (750)

- - допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора ТКР7Н-1

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,18

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 60 (0,6)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 80000-90000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 973 (700)

- - допускаемая без ограничения во времени: 923 (650)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Технические характеристики турбокомпрессора S2B/7624T АЕ/1.00 D9

Диапазон подачи воздуха через компрессор, кг/сек: 0,05-0,22

Давление наддува (избыточное) при номинальной мощности двигателя, кПа (кгс/см 2 ), не менее: 110(1,1)

Частота вращения ротора при номинальной мощности двигателя, об/мин: 90000-100000

Температура газов на входе в турбину, К (°С)

- - допускаемая в течение 1 час: 1023 (750)

- - допускаемая без ограничения во времени: 973 (700)

Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см 2 )

- - при номинальной частоте вращения коленчатого вала двигателя: 294-442 (3,0-4,5)

- - при минимальной частоте вращения коленчатого вала двигателя, не менее: 98 (1,0)

Рекомендуемые режимы работы двигателя с турбонаддувом

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, не рекомендуется длительная, более 10 минут, работа двигателя на режиме холостого хода с частотой вращения коленчатого вала менее 700 мин -1 .

Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин -1 .

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Потеря мощности, дымление, высокий расход топлива, перегрев двигателя, высокая температура выхлопных газов, утечки масла из турбокомпрессора - это симптомы неполадок в работе систем, связанных с турбонаддувом.

Однако, всё это часто несправедливо относят к неисправности турбокомпрессора, так как дефекты других деталей двигателя приводят к аналогичным симптомам.

Так как турбокомпрессор самонастраивающийся агрегат двигателя, только механические неисправности или загромождение воздушных и газовых каналов из-за грязи и посторонних предметов ухудшают его работу.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора.

Резкая остановка двигателя после работы под нагрузкой запрещается.

Ремонт турбокомпрессора

При нарушении герметичности в соединении между установочным фланцем турбины и выпускным патрубком коллектора замените стальную прокладку.

При появлении посторонних шумов, а также при повышенном дымлении и снижении мощности двигателя, связанных с техническим состоянием турбокомпрессора, отсоедините от турбокомпрессора приемную трубу глушителя и проверьте легкость вращения ротора.

При тугом вращении, заклинивании или задевании ротора о корпусные детали снимите турбокомпрессор.

Снимайте турбокомпрессор в такой последовательности:

- - снимите воздухоочиститель (при снятии левого ТКР), соединительные патрубки, тройник;

- - отсоедините трубку подвода масла к ТКР;

- - ослабьте хомуты крепления соединительных патрубков корпуса компрессора;

- - расконтрите и выверните болты выпускного коллектора, сместите выпускной коллектор назад, разъедините магистраль слива масла, снимите выпускной коллектор с ТКР в сборе.

Примечание. Для удобства последующего монтажа перед разборкой ТКР на корпусах турбины и компрессора нанести метки спаренности с корпусом подшипников;

- - выверните шесть болтов крепления турбины и снимите корпус компрессора вместе с корпусом подшипников;

- - выверните восемь болтов крепления корпуса компрессора и снимите его;

- - промойте корпус компрессора и экран в дизельном топливе, удалите отложения;

- - промойте корпус подшипника со стороны компрессора и удалите с поверхностей лопаток и корпуса отложения.

Внимание! Во избежание повреждения поверхностей лопаток и нарушения балансировки ротора не допускается использовать для удаления отложений металлические предметы и исправлять погнутые лопатки;

- проверьте целостность лопаток колес и отсутствие на них погнутостей. При наличии поврежденных лопаток замените турбокомпрессор.

Внимание! Ввиду того, что ротор турбокомпрессора при сборке балансируется с высокой точностью, разборка ротора ТКР не допускается.

Полная разборка турбокомпрессора осуществляется на специализированных предприятиях, имеющих необходимое оборудование и приборы;

- - соберите турбокомпрессор в обратной последовательности. Установку корпусов компрессора и турбины относительно корпуса подшипников проводите по меткам;

- - затяните болты крепления корпуса компрессора с крутящим моментом 4,9-7,8 Н.м (0,5-0,8 кгс.м), болты крепления корпуса турбины с крутящим моментом 23,5-29,4 Н.м (2,4-3,0 кгс.м);

- - проверьте легкость вращения ротора и отсутствие задевания его о корпусные детали при крайних его осевых и радиальных положениях;

- - установите выпускной коллектор, затяните болты крепления с крутящим моментом 43,1-54,9 Н.м (4,4-5,6 кгс-м), законтрите болты.

Возможные неисправности турбонаддува и способы устранения

Уменьшение мощности двигателя, черный дым

- грязный воздушный фильтр

Очистите или замените воздушный фильтр

- загромождение подвода воздуха к компрессору ТКР

Удалите загромождение или замените дефектные детали

- утечка на трассе подвода воздуха в компрессор ТКР

Затяните болты хомутов, при необходимости замените рукава

- утечка на трассе отвода воздуха от компрессора ТКР во впускную систему

Затяните болты хомутов, при необходимости замените рукава и прокладки

- закоксовывание ротора турбины, узла уплотнения ТКР

Ремонт в специализированной мастерской или замена ТКР

- плохая вентиляция картера

Устраните сопротивление, при необходимости замените неисправные детали

Это позволило увеличить массу воздуха, подаваемого в каждый цилиндр, и, следовательно, сжигать в цилиндрах повышенные дозы топлива.

При тех же размерах двигателя, частоте вращения коленчатого вала и числе цилиндров мощность его при наддуве возросла до 191 кВт (на 24%).

В связи с применением турбонаддува базовая конструкция двигателя КамАЗ-740.10 претерпела незначительные изменения.

Степень сжатия уменьшена до 16 за счет изменения формы камеры сгорания в днище поршня.

На поршнях для двигателя с турбонаддувом вместо тороидальной использована цилиндрическая камера сгорания, т. е. без вытеснителя, большего диаметра и глубины.

Это позволило увеличить объем камеры сгорания, но поршни стали невзаимозаменяемыми с теми, что применяются на базовой модели двигателя.

Топливная аппаратура двигателя с турбонаддувом претерпела следующие изменения: установлен ТНВД модели 334, отрегулированный на цикловую подачу топлива (96 мм 3 /цикл); применены форсунки модели 271 с увеличенным до 0,32 мм диаметром распыливающих отверстий и повышенным давлением начала впрыскивания топлива.

Обеспечивают наддув воздуха в цилиндры два турбокомпрессора.

Один турбокомпрессор обслуживает левый ряд цилиндров, другой — правый. Они работают за счет энергии отработавших газов.

Обычно энергия отработавших газов теряется, а в турбокомпрессоре некоторая ее часть используется для работы. В результате с повышением мощности уменьшается удельный расход топлива.

Турбокомпрессоры установлены на патрубках выпускных коллекторов так, что ось ротора перпендикулярна оси коленчатого вала.

Выпускные коллекторы выполнены цельнолитыми из специального чугуна.

Под болты крепления выпускного коллектора установлены специальные сферические шайбы, компенсирующие угловые перемещения болтов при нагреве коллектора относительно головок цилиндров; от выворачивания болты крепления застопорены отгибными пластинами.

Для уплотнения газового стыка между коллектором и головками цилиндров установлены прокладки из асбостального полотна, окантованного металлическим листом, а уплотнение стыка между выпускным коллектором и патрубком обеспечивается прокладкой из листовой жаропрочной стали, так же как стыка между компрессором и патрубком.

Впускная система двигателя КамАЗ-7403.10 отличается от впускной системы базового двигателя КамАЗ-740.10 наличием дополнительных патрубков, измененной конструкцией впускных коллекторов и другим местом подсоединения индикатора засоренности воздухоочистителя.

Объединение впускных коллекторов каждого ряда цилиндров патрубком способствует снижению амплитуды колебаний давления во впускном коллекторе и уменьшению их вредного воздействия на работу турбокомпрессора.

Смазывание подшипников турбокомпрессора циркуляционное под давлением от смазочной системы двигателя. Слив масла осуществляется в картер двигателя.

Основными частями турбокомпрессора являются корпус 11 (рис. 1) подшипника, корпус 3 компрессора, корпус 17 турбины и ротор, состоящий из вала с приваренным к нему колесом 16 турбины с одной стороны и колеса 8 компрессора, закрепленного на валу гайкой 6.

Горячие отработавшие газы, выходящие из цилиндров, через коллектор поступают под давлением в корпус 17 и, расширяясь в межлопаточном пространстве, вращают колесо 16 турбины с очень большой частотой (до 85 000об/мин); по выпускной трубе и глушителю газы выходят в атмосферу.

Вал ротора вращает колесо 8 компрессора, которое засасывает из атмосферы через воздухоочиститель воздух, сжимает его и нагнетает в коллектор двигателя. Под избыточным давлением воздух поступает в цилиндры двигателя.

Поскольку температура отработавших газов на входе в турбину достигает 700 °С, колесо турбины отлито из жаропрочного сплава, а ее корпус — из чугуна.

В этот зазор нагнетается масло, которое служит жидкостной подушкой, гасящей вибрацию.

От осевого смещения и проворачивания в корпусе втулка удерживается фиксатором 12, через который нагнетается масло из главной магистрали двигателя.

Масло, проходя по зазорам вдоль подшипника и его каналам, поступает в сливную полость корпуса подшипника и далее в картер двигателя.

Под давлением масло из подшипникового узла стремится перетечь в проточную часть компрессора, причем протечки масла возрастают с увеличением разрежения воздуха со стороны компрессора.

Для предотвращения поступления масла в проточную часть компрессора служит контактное уплотнение между маслоотражателем 7 и крышкой 10, представляющее собой два чугунных уплотнительных кольца 5 поршневого типа, установленные в канавки маслоотражателя.

В состав уплотнения входит маслосбрасывающий экран 9, предназначенный для отделения полости уплотнительных колец от сливной полости корпуса подшипника.

Со стороны турбины имеется аналогичное контактное уплотнение без маслосбрасывающего экрана, но здесь уплотнительные кольца при всех режимах дизеля работают с противодавлением газа, что снижает возможность протечки масла.

Вместе с тем эти кольца работают в условиях более высоких температур, что создает опасность закоксовки канавок и потери подвижности колец. Это возможно при резкой остановке двигателя, работавшего над нагрузкой.

Если же перед остановкой двигателя дать поработать ему 3. 5 мин на холостом ходу, то повышенная температура в зоне уплотнительных колец не наблюдается, а значит, и не происходит коксования масла в канавках ротора.

Турбокомпрессор является наиболее удаленной от масляного насоса точкой смазывания.

Это обстоятельство требует соблюдения определенных условий пуска и прогрева двигателя, особенно при отрицательных температурах окружающего воздуха.

В момент пуска двигателя масляный насос подает масло к подшипникам турбокомпрессора с некоторой задержкой по времени, вызванной гидродинамическим сопротивлением трубопроводов на линии всасывания масляного насоса и каналов на линии нагнетания масла.

Задержка поступления масла изменяет гидродинамические условия работы подшипникового узла, что при нарушении режима прогрева дизеля после пуска может привести к отказу турбокомпрессора.

Во избежание отказа прогрев двигателя производят на частоте вращения коленчатого вала менее 1500 об/мин до тех пор, пока давление масла в смазочной системе не поднимется выше 100 кПа (1 кгс/см 2 на манометре).

После смены масла в картере двигателя и фильтрующих элементов полнопоточного фильтра рекомендуется проворачивать коленчатый вал перед пуском стартером в течение 10. 15 с при выключенной подаче топлива.

При появлении давления в главной масляной магистрали, определяемом по манометру, можно пускать двигатель.

Исследования показали, что при работе двигателя в режиме холостого хода разрежение перед кольцами контактного уплотнения за колесом компрессора достигает максимальной величины, что способствует возникновению протечки масла в проточную часть компрессора и далее в цилиндры двигателя.

Длительная работа двигателя в режиме холостого хода вызывает образование синего дыма на выхлопе, повышенный расход масла, нагарообразование на проточной части турбины.

Чтобы избежать этих неисправностей, например при накачке воздуха в ресиверы тормозной системы, рекомендуется поддерживать частоту вращения коленчатого вала в пределах 1200. 1600 об/мин.

Система газотурбинного наддува двигателя КамАЗ 740.30-260

Система газотурбинного наддува и охлаждения наддувочного воздуха , за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого и охлажденного воздуха в цилиндры двигателя .

Наддув позволяет увеличить плотность заряда воздуха, поступающего в цилиндры, и в том же рабочем объеме сжечь большее количество топлива и повысить литровую мощность двигателя . Применение двигателей с наддувом расширяет эксплуатационные возможности при движении на затяжных подъемах, по пересеченной местности и в горных условиях.

Система газотурбинного наддува двигателя ( рисунок 28 ) состоит из двух взаимозаменяемых турбокомпрессоров (ТКР), выпускных и впускных коллекторов и патрубков, охладителя наддувочного воздуха (ОНВ) типа "воздух-воздух", подводящих и отводящих трубопроводов.

Рисунок 28. Схема системы газотурбинного наддува и охлаждения наддувочного воздуха (ОНВ).

Воздух в центробежный компрессор турбокомпрессора поступает из воздухоочистителя, сжимается и подается под давлением в ОНВ, и затем охлажденный воздух поступает в двигатель.

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми и крепятся к головкам цилиндров болтами и контрятся замковыми шайбами. Для компенсации угловых перемещений, возникающих при нагреве, под головки болтов крепления выпускного коллектора устанавливаются специальные сферические шайбы.

Система турбонаддува и охлаждения наддувочного воздуха двигателя КамАЗ должна быть герметична. Негерметичность системы приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя.

Кроме того, негерметичность впускного тракта приводит к "пылевому" износу цилиндро-поршневой группы и преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя.

На двигателе устанавливается два турбокомпрессора ТКР 7С-6. Вместо турбокомпрессора ТКР7С-6 могут устанавливаться турбокомпрессоры S2B/7624TAE/0,76D9 фирмы "Schwitzer". Технические характеристики турбокомпрессоров приведены в таблице 2.

Читайте также: