Принцип конвейера генри форда

7.3.4. Принципы организации производства Г. Форда

Генри Форд (1863–1947) – представитель школы научного менеджмента, последователь Ф. У. Тейлора в области организации производства, пионер автомобилестроения, основатель Ford Motor Company.

Г. Форд родился в пригороде Детройта. Изучив основы арифметики, чтения и письма, оставил занятия в школе. В 16 лет устроился учеником слесаря в механическую мастерскую в Детройте. Проработав некоторое время слесарем, вернулся на родительскую ферму, где основал небольшую производственную мастерскую. В 1891 г. он разработал конструкцию газолиновой тележки (скорость 20 миль в час). В 1893 г. стал главным инженером Эдисоновской компании Детройта, специализирующейся на освещении города. В этом же году он собрал свой первый двигатель внутреннего сгорания, на основе которого спустя три года появился автомобиль с четырехактным двигателем. С 1896 по 1903 гг. при поддержке спонсоров выпустил еще несколько моделей автомобилей.

Развитие тейлоровской системы научного управления проходило по нескольким основным направлениям: разработка общих принципов организации производства, рационализация системы управления и труда работников, реализация концепции социальной ответственности бизнеса. Г. Форд, так же как и Ф. У. Тейлор, выступал за постоянное применение научных знаний в организации производства и управления.

У Ф. У. Тейлора управление является особой наукой. Развивая этот тезис, Г. Форд утверждал, что организация промышленности есть наука, а все остальные науки находятся у нее на службе.

В начале ХХ в. хорошим бизнесом называли не тот бизнес, который подразумевал качественную работу и приносил честную прибыль, а тот, который давал возможность проводить операции с большим количеством ценных бумаг по высоким ценам. Г. Форд подчеркивал, что такая ориентация бизнеса стала главной причиной большинства банкротств и неудач, поскольку деньги ничего не стоят и сами ничего не создают.

В своей производственной деятельности Г. Форд придерживался ряда принципов[237]:

1. «Отсутствие страха перед будущим и благоговения перед

Концепция рационализации труда. В отличие от Ф. У. Тейлора, который занимался рационализацией преимущественно ручного труда, Г. Форд заменил ручной труд машинами и сосредоточил свое внимание на рационализации механизированного труда. Одним из первых он стал применять поточные методы организации производства и использовать на своих предприятиях конвейерную сборку. В январе 1914 г. была запущена непрерывно движущаяся линия сборки ходовой части автомобиля. Конвейеризация производства позволила быстро повысить производительность труда без непосредственного участия мастера, постоянно подгоняющего рабочего. Подстраиваясь к скорости движения конвейера, рабочий сам автоматически начинал работать быстрее.

Г. Фордом были сформулированы основные принципы организации нового типа производства:

1) усиление специализации и разделения труда;

2) постоянное применение высокопроизводительного оборудования и инструментов;

3) размещение оборудования по ходу технологического процесса;

4) строгая регламентация ритма производства продукции;

5) механизация транспортных операций;

6) соблюдение параметров производственной среды (чистота, гигиеничность, уют).

Так же как и Ф. У. Тейлор, Г. Форд большое значение придавал вопросам стандартизации основного и вспомогательного производства. Он впервые отделил основную работу от обслуживания. Все необходимые материалы и инструменты должны были заранее подаваться на рабочее место, чтобы рабочий мог посвятить рабочее время выполнению того, что ему поручено, и не отвлекаться на вспомогательные операции. Распределительное бюро подробно разрабатывало все операции и детали производственного процесса, новшеством того времени была унификация деталей и типизация продукции. Во многом это связано с особенностями организации конвейерного производства, при котором скорость движения конвейера определяет интенсивность труда работника. Отсутствие у низкоквалифицированных работников специальной подготовки компенсировалось четкой регламентацией их труда.

Кроме того, в производственной системе Г. Форда был усилен контроль за качеством продукции. Все бракованные детали нужно было немедленно изымать с конвейера, чтобы не допустить остановки или даже задержки производственного процесса.

Основные положения социальной программы, введенной на предприятиях Г. Форда, можно свести к следующему:

1. Сокращение продолжительности рабочего дня с 9 до 8 часов. Рабочие должны были работать все 48 часов в неделю, но не больше. Переход на трехсменный режим работы.

2. Обучение работников непосредственно на рабочем месте.

К участию в прибылях не допускались временные рабочие, а для постоянных вводился 6-месячный испытательный срок, сокращенный до 30 дней в 1919 г., когда надбавку заменили минимальной ставкой 6 долл. в день[242]. Программа также не распространялась на менеджеров и служащих.

5. Предоставление иммигрантам равных с американцами возможностей устройства на работу и получения надбавки. Во многом это было связано с тем, что население города Детройта, в котором была сосредоточена автомобильная промышленность США, отличалось разнообразием этнического состава. Многие иммигранты не могли приспособиться к жизни в Америке: они плохо ассимилировались в обществе, мало зарабатывали, соглашаясь при этом на работу с плохими условиями труда, становились жертвами мошенников и сами ухудшали криминогенную обстановку в городе. Для иммигрантов Г. Форд вводил обязательное изучение английского языка на бесплатных курсах, а наиболее сознательные и трудолюбивые могли быстрее получить американское гражданство.

6. Отсутствие дискриминации при приеме на работу. В компании Г. Форда нанимали работников независимо от состояния здоровья (вплоть до людей с физическими недостатками), образования, знания английского языка, национальности и гражданства, вероисповедания, и даже при наличии судимости.

7. Ограничение приема на работу женщин. По мнению Г. Форда, основное назначение женщин – семья, а заработка мужа должно хватать на содержание семьи. Однако, если это было невозможно, женщин, конечно, трудоустраивали. В оплате труда женщин уравняли с мужчинами в 1916 г.

8. Учреждение добровольных ссудно-сберегательных касс для работников предприятия. В день выплаты заработной платы желающие могли внести в кассу 1 долл., при этом даже не имеющие вклада могли получить ссуду в размере до 20 долл. под небольшой процент.

В начале ХХ в., в условиях мирового экономического кризиса первой половины 20-х гг., социальная программа подверглась сокращению. Со временем, по мере роста экономики и увеличения спроса на рабочую силу, произошло повышение постоянной части заработка, поэтому стимулирующая роль надбавки упала. На фоне послевоенной инфляции заработная плата в 6 долл. стала восприниматься как норма, а повышение ставки было уже нерентабельным для компании. Акценты в теории организации промышленности снова были смещены в сторону ужесточения дисциплины, как наиболее действенного способа повышения производительности труда. Даже за незначительные проступки рабочих стали увольнять.

Таким образом, для Г. Форда, как и для школы научного управления в целом, характерно механистическое понимание человека. На управление смотрели как на машину, что исключало все социальные функции человека, они относились к области отдаленной от трудовой сферы. Общество должно было начинаться за воротами завода.

Г. Форд выступал за интеграцию промышленности и сельского хозяйства и превращение последнего в такую же развитую сферу экономики. В период с 1919 по 1945 г. Г. Форд был увлечен идеей строительства в сельской местности мини-заводов компании, использующих энергию малых рек и местную рабочую силу, что позволило бы снизить производственные издержки. В штате Мичиган было построено 20 небольших заводов по выпуску автомобильных деталей и приборов, на которых было занято от десяти до нескольких сот человек. Энергию вырабатывали небольшие электростанции, строившиеся на месте старых заброшенных плотин и водяных мельниц.

Фермеры, кроме того, должны были создавать не кооперативы по сбыту выращенной продукции, а предприятия по их переработке, повышать производительность сельскохозяйственного труда за счет использования тракторов, грузовиков и минеральных удобрений. В целях экономии времени предлагалось создать общинные коровники и свинарники, а лошадей заменить автомобилем и трактором.

Г. Форду принадлежит еще несколько интересных идей в области организации производства. Так, например, он создал экологически чистые, практически безотходные производства на лесных промыслах, созданная служба утилизации использовала старые автомобили почти полностью, металлический и деревянный лом, опилки, разнообразный мусор.

Роль школы научного управления в развитии управленческой науки. Экономические преимущества и проблемы социально-экономического развития США конца ХIХ – начала ХХ в. инициировали активные исследования управленческих проблем, что привело к появлению теории менеджмента. Американские основатели научного менеджмента внесли значительный вклад в формирование теории управления. Являясь профессиональными инженерами, они перенесли свои знания о деятельности технических механизмов в сферу управления. Именно техническое образование основателей школы научного менеджмента определило ее специфику. Ф. У. Тейлор, Г. Гантт, Ф. и Л. Гилбрет, Г. Эмерсон, Г. Форд и др. считали, что, основываясь на наблюдениях и замерах, используя логику и анализ, можно значительно усовершенствовать многие рабочие операции и добиться более эффективного их выполнения.

Таким образом, в первые десятилетия ХХ в. менеджмент утвердился и в качестве самостоятельной науки, и в качестве формы профессиональной деятельности. На рубеже XIX–ХХ вв. в США появилась новая система управления работниками, основанная на инженерных расчетах и опытах. При некоторых различиях во взглядах, представители школы научного управления были убеждены в том, что производительность труда работника можно существенно повысить при помощи тщательного планирования производственного процесса, применения научно обоснованных организационных и управленческих методов и адекватного материального вознаграждения.

[234] Г. Форд высказывал идеи, а формулировал и записывал их соавтор его книг журналист Сэмюэл Краутер.

[235] Форд Г. Моя жизнь, мои достижения. Минск : Попурри, 2009. С. 51–53.

[236] Форд Г. Моя жизнь, мои достижения. Минск : Попурри, 2009. С. 27.

[237] Там же. С. 28–29.

[238] Егоршин А. П. Управление персоналом : учеб. для вузов. 4-е изд. Нижний Новгород : НИМБ, 2003. С. 213.

[239] Форд Г. Моя жизнь, мои достижения. Минск : Попурри, 2009. С. 119.

[240] Там же. С. 121.

[241] Там же. С. 127.

[242] Шпотов Б. Социально-экономические эксперименты Генри Форда // Проблемы теории и практики управления. 2002. № 6. С. 109–113.

[243] Там же. С. 109–113.

[244] Классики менеджмента : пер. с англ. / под ред. М. Уорнера. Санкт-Петербург : Питер, 2001. С. 880.

Выходные данные учебного пособия:

История менеджмента : учебное пособие / Е. П. Костенко, Е. В. Михалкина ; Южный федеральный университет. - Ростов-на- Дону: Издательство Южного федерального университета, 2014. - 606 с.

Основной чертой фордовских предприятий является поточность производства. Конвейер здесь — основа всей организации работ. Производственный поток движется от источников сырья к готовой машине, нигде не поворачивая назад.

Экономия времени, экономия движений — основная заповедь фордовского производства. Выигрыш в секундах — выигрыш в долларах. Меньше движений — больше готовой продукции.

Ритм сборки воздействует на рабочих сильнее самых свирепых надсмотрщиков. Ускоряя или уменьшая скорость движения конвейера, Форд добивается максимальных темпов, каких только можно достичь без ущерба для качества работы.

Первоначально на заводе в Хайленд-Парке сборка автомобилей производилась при помощи рабочих бригад, которые передвигались по заводу с ручными тележками и подвозили к каждому автомобилю соответствующие части для сборки. Сборочные бригады двигались от одного автомобиля к другому и таким путем собирали готовый автомобиль. Эта система имела много неудобств и не удовлетворяла Форда ни по темпам, ни по качеству. Он решил перевернуть всю систему, применив частично принцип, существовавший до него лишь… в чикагских бойнях.

Форд оставил рабочих неподвижными, а материал стал перемещать мимо них вручную. Вскоре была устроена короткая линия для окончательной сборки машины, где части перемещались мимо рабочих с помощью механической силы. Эта система по мере дальнейшего усовершенствования превратилась в конвейер, который получил широкую известность в промышленности всего мира.

Рабочий на конвейере во время работы не должен делать ни одного шага вперед, назад или наклоняться в стороны. Инструменты должны располагаться так, чтобы во время работы рабочему не приходилось искать их или ходить за ними.

Впервые опыт со сборочным путем был произведен 1 апреля 1913 года на сборке магнето. До этого один рабочий в течение 9 часов рабочего дня мог собирать от 35 до 45 магнето, т. е. примерно одну штуку в 20 минут. После введения конвейера время, затрачиваемое на сборку одного магнето, понизилось до 13 минут. Этого для Форда было мало. Путем долгих наблюдений удалось выяснить, что конвейер расположен слишком низко и рабочему приходится нагибаться во время работы. Когда конвейер приподняли на 8 дюймов, время сборки одного магнето сократилось до 7 минут. Дальнейшие усовершенствования довели время до 5 минут.

Не затрачивая средств на новые машины или материалы, одним только разложением процесса сборки на сорок пять простейших операций и передвижением материала мимо стоящих в достаточно удобной позе и неподвижных рабочих Форд добился поразительных результатов, увеличив производительность труда в 4 раза, у Форд прекрасно учел огромное значение конвейера для улучшения и удешевления работы на своих заводах. Вскоре он применил конвейерный способ и при сборке шасси. Сборка шасси по старому способу требовала в среднем 12 часов 8 минут. Когда попробовали с помощью каната и ворота тянуть шасси мимо линии рабочих, это примитивное устройство дало поразительный эффект. Время сборки сократилось до 5 часов 50 минут. Форд вместе со своими инженерами продолжал усовершенствование конвейера. Приноравливаясь к различному росту рабочих, они попробовали прокладывать сборочные пути на разной высоте — один путь на высоте 67,9 см над землей, а другой-62,2 см над землей. Группы рационализаторов работали над раздроблением всех сложных процессов на составные части. Каждый рабочий должен был делать все меньше и меньше разнообразных движений руками. Процесс превращения живого человека в полуавтомат шел гигантскими шагами. В результате время сборки одного шасси с 12 часов сократилось до 1 часа 33 минут. При этом процесс разделения труда был доведен буквально до предела. Если один рабочий вгонял болт, то гайку ставил обязательно другой, а завинчивал ее уже третий.

Успех конвейерной сборки был настолько очевиден, что через некоторое время эта система была перенесена во все части и закоулки фордовского завода; ее пытались применить даже на побочных заводах, даже на таких, где казалось бы применение конвейера логически невозможно.

Через год его инженеры разработали блестящий метод полной механизации производства. По всему заводу были установлены конвейеры и новые машины. В результате этот завод стал выпускать 1 млн. кв. м первоклассного зеркального стекла. Площадь этого завода по сравнению с другими аналогичными заводами стекла была вдвое меньше, а продукция вдвое больше. Завод после реорганизации стал сберегать Форду около 3 млн. долларов в год.

На заводах Компании Форда относительно малое количество специалистов и инженеров. В результате развития и усовершенствования фордовских методов производства основным типом рабочего является неквалифицированный рабочий.

Система разложения труда на простейшие операции дает возможность использовать на заводе и калек, слепых, глухонемых и т. д. Для каждой категории неполноценных в физическом отношений людей можно подобрать такие производственные операции, которые вполне доступны для выполнения.

Некоторые исследователи отмечают, что производительность труда у слепых, калек, близоруких и т. д. при монотонной маленькой операции не только не меньшая, чем у физически здоровых, но даже большая.

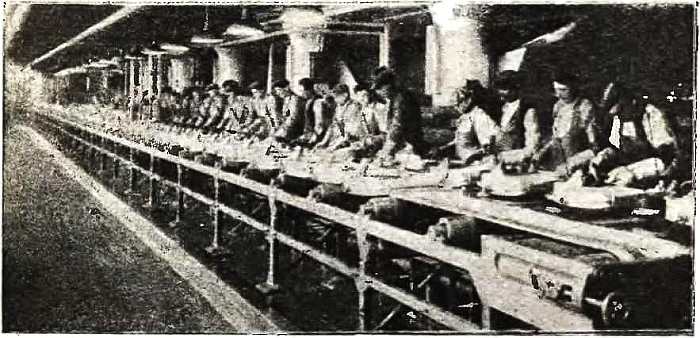

Сборка радиаторов на конвейере. Рабочие стоят плечом к плечу. Каждый производит одно несложное движение

Форд ничего не теряет как предприниматель от работы калек и слепых и при этом лишний раз подчеркивает благотворительный характер своего отношения к рабочим.

Характерно, что при поступлении в обычном порядке на завод приемная комиссия не спрашивает ни рекомендаций с прежнего места службы, ни национальности, ни политических убеждений. Рабочего только внимательно осматривают, исследуют его мускулы, выслушивают сердце, легкие. Преимущество при приеме на работу получает самый крепкий, самый здоровый. Слабые и хилые могут долго и безнадежно ждать своей очереди за воротами завода.

Артур Голичер в своей книге об Америке приводит случаи, когда рабочие при приеме на работу, чтобы казаться моложе, мазали сапожной ваксой седину на висках или принимали наркотические средства.

Этим он, по его словам, уничтожает рутину и технические предрассудки на своих предприятиях. Он требует от своих специалистов новых методов работы, новых экспериментов и новых достижений.

Приобретя в Мичигане шахту для добычи железной руды, Форд послал туда человека, до этого времени не работавшего в рудном деле, но живого и инициативного.

На ткацкую фабрику Форд послал одного молодого человека, поручив ему научиться всему, чему можно, за исключением традиций.

Для опытов по применению тракторов в сельском хозяйстве Форд приобрел большое имение и управление им поручил молодому энергичному человеку, который ничего не понимал в сельском хозяйстве.

При изобретении новых машин Форд требовал от конструкторов совершенно новых типов и конструкций, не желая считаться с установившейся практикой.

Не случайно о заводах Форда существует мнение, что ценность выработанных Компанией методов производства значительно превосходит ценность всего материального имущества завода, несмотря на ее грандиозность.

Рождение

Рождение На праздник Вознесения Господня 26 мая 1799 года день в Москве выдался тёплым и погожим. Ровные и чистые, как в европейских городах, улицы Немецкой слободы благоухали расцветающими пионами и чубушником, а кое-где и поздней сиренью. Служба в приходской

Рождение

Рождение Рожая хлеб, земля изнемогла, Отдав колосьям жизненные силы. От чернозема лишь одна зола На пепелище засухи застыла. И в панике кричат перепела, Не ведая, где их жилище было. Земля вчера красивая была. Она себя – вчерашнюю – забыла. Закон рождения и смерти

Рождение

Рождение Жизнь для меня делится на две части – до Пети и с Петей, первая часть – как у всех, вторая – совсем не как у всех. Петя родился, когда Поле было шесть. Мечта заниматься детьми начала сбываться, только совсем не так, как мне представлялось.Все истории болезней

Рождение

Рождение 15 октября 1844 года, Германский союз, Рёккен – городишко возле прусско-саксонской границы (единой Германии еще нет). Общепрусский праздник – день рождения короля Фридриха Вильгельма IV. В семье лютеранского пастора Карла Людвига Ницше и его жены Франциски Ницше

Дома с заводского конвейера

Дома с заводского конвейера В Москве еще одной заботой отца стало строительства жилья. Голод москвичей на жилье, страшный неудовлетворимый голод, похуже, чем даже в разоренной войной Украине. С 1917 года строительству жилья все время что-то мешало, сначала Гражданская

Рождение

Рождение АК-47

Рождение АК-47 Очень живо в памяти, как ликовали мы в год нашей Великой Победы над фашистской Германией. Казалось, с победой в войне пришел на нашу многострадальную землю вечный мир, который теперь никто не посмеет нарушить.И вдруг в августе американский империализм

РОЖДЕНИЕ

РОЖДЕНИЕ Новый, 1756 год начался в семье Моцартов тревожно. Состояние Анны Марии с каждым днем внушало все больше опасений. Терпеливая, она молчала и не жаловалась. Но глаза ее уже не светились улыбкой, их все чаще и чаще застилала тоска, а порой, когда никого не было

Рождение

Рождение Принято считать, что Гай Юлий Цезарь родился 13 июля 100 года до P. X. В сохранившихся источниках, в частности у Плутарха и Светония, фрагменты, касающиеся его рождения и детских лет, отсутствуют. Повествование о юных годах великих правителей у многих народов

Рождение

Рождение (1857 г.)Настроение родителей перед моим рождением было бодрое. Дело было в [18]57 году, перед освобождением крестьян. Замечалось общее оживление общества (на безрыбье и рак рыба). Отец же был поляк-патриот и свободомыслящий. Мать, кажется, относилась равнодушнее к

Рождение

Рождение Летом 1918 года еще шла Первая мировая война.Судя по некоторым признакам, немцы проигрывали, но полной уверенности, что война идет к концу, ни у кого не было. В газетах ежедневно печатались фронтовые сводки. “Немцы продолжают наступление между Реймсом и Марной. В

Рождение советской физики и рождение ФИАНа

РОЖДЕНИЕ

На самом же деле, Форд собрал первый автомобиль ручным способом, как и все производители того времени. До этого в сборочном цеху устанавливали в ряд шасси, вокруг каждого из которых суетилась бригада из нескольких рабочих — она то устанавливала двигатели, то собирала кузов, то подтаскивала крылья, колеса, коробки с болтами, самостоятельно собирая машину снизу доверху. Себестоимость автомобилей, собранных ручным способом была высока, и поэтому только богатые люди в то время могли позволить себе купить машину.

Как возникло конвейерное производство

Первый шаг к конвейерному производству сделала компания Oldsmobile, которая появилась в 1901 году. Именно этих ребят можно считать изобретателями современного конвейера — все детали и узлы перевозились на тележках от одного рабочего к другому, что позволило увеличить выпуск автомобилей с 400 до 5000 в год. Форд подключил все свои ресурсы для того, чтобы обогнать владельца Oldsmobile Рэнсома Олдса и усовершенствовал систему.

Самая первая конвейерная линия Форда использовалась для сборки генераторов. Процесс был разбит на 29 операций, которые выполняли разные рабочие, и это сократило время сборки узла с 20 до 13 минут. А со временем количество операций выросло до 84, при этом время сборки составляло 5 минут.

Предшественники

Безусловно, изобретение Форда стало локомотивом промышленной революции двадцатого века, но он был далеко не первым пользователем конвейера. Генри просто смог успешно адаптировать всемирно значимое изобретение. Отметим, что первые конвейеры были известны ещё несколько тысяч лет назад, и применялись в Китае и Египте для непрерывного орошения полей.

Не только конвейер

Безусловно, потоковая сборка автомобиля существенно помогла конвейеру попасть в широкие массы, но кроме этого Генри Форд знаменит тем, что начал платить рабочим по 5 долларов в день — это было значительно больше, чем в среднем по отрасли. Он же сократил рабочий день до 8 часов, а еще предоставил своим рабочим 2 выходных дня. В итоге, один узел доработанный гениальным специалистом, немного уважения к наёмным рабочим, и Генри Форд стал человеком, который навсегда вошел в историю.

Американский инженер и промышленник Генри Форд в начале XX века изменил мир, создав массовый автомобиль, появление которого стало возможным благодаря еще одному изобретению — конвейеру. Компания Ford Motor отмечает день рождения 16 июня.

Генри Форд родился в семье фермера, а в 15 лет сбежал в Детройт, где был помощником машиниста, а затем инженером в нескольких компаниях. Однако больше, чем работа, его занимало создание собственного автомобиля: в 1896 году Форд поставил двигатель на раму с четырьмя велосипедными колесами, так появился квадрицикл — транспортное средство, которое стало первым автомобилем Ford.

Ford Model T

Рама машины клепалась из особо прочной стали, легированной ванадием. На нее ставился четырехцилиндровый двигатель рабочим объемом 2,9 литра мощностью 20 лошадиных сил. Цилиндры были отлиты в одном блоке — также необычное решение для той эпохи. Максимальная скорость составляла около 70 километров в час.

У авто была уникальная двухступенчатая коробка передач, управляемая с помощью трех педалей, воздействующих на ленточные тормоза. Левая педаль включала первую передачу, правая — задний колесный тормоз, центральная — задний ход. Этот принцип сильно отличался от других моделей, поэтому для управления Ford T в некоторых штатах вводили особые права.

Революционный конвейер

Производство дешевых автомобилей Ford стало возможно благодаря инновации — использованию конвейера. Форд подсмотрел идею на фабрике по обработке мясных туш.

До Форда автомобили на всех заводах мира собирались так: на стапеле стояла рама, на раму приносили и устанавливали детали и узлы. На фордовском заводе Хайленд-Парк машина перемещалась от одной рабочей станции к другой, пока не съезжала с линии своим ходом. Важным элементом этого процесса было то, что все вспомогательные линии на пути следования собираемого автомобиля работали синхронизированно и поставляли необходимые детали как раз в нужное время.

Эксперимент стартовал в 1913 году с генератора, а через год распространился на весь производственный процесс в целом. Причем компания подняла высоту сборочной линии до пояса, а также появились два конвейера — один для высоких и один для низких ростом.

В результате время изготовления одного автомобиля сократилось с двенадцати до полутора часов. В итоге в течение каждого рабочего дня каждые 10 секунд с конвейера сходил готовый Ford T. А средняя цена автомобиля составила 440 долларов.

Еще одним нововведением стало использование взаимозаменяемых деталей, которые могли собираться неквалифицированными рабочими. А для скорости производства кузов авто красили только в черный цвет, так как он высыхал быстрее других.

Читайте также: