Причина встречного расположения колес в спиральных насосах

Во время работы одноступенчатых насосов с односторонним входом и многоступенчатых насосов турбинного типа возникает осевое давление, которое при отсутствии разгрузочных устройств может вызвать осевое смещение вала с рабочим колесом в сторону всасывания. Осевой сдвиг в эксплуатационных условиях может произойти и при наличии разгрузочных устройств из-за износа уплотнений. Поэтому устройства для разгрузки осевого давления в насосе должны обеспечивать надежную работу, как в нормальных условиях эксплуатации, так и в случае значительного износа уплотнений. В противном случае износ уплотнений будет приводить к аварии устройств, уравновешивающих осевое давление.

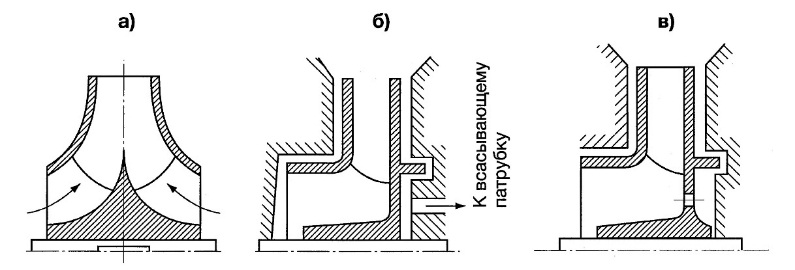

Осевая сила в центробежных насосах может достигать больших значений. Для уравновешивания этой силы в одноступенчатых насосах:

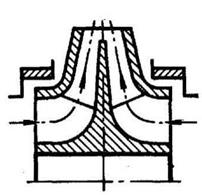

- применяют рабочее колесо с двусторонним подводом жидкости (рис. 8,а);

- выполняют уплотнения на заднем диске колеса (рис. 8, б);

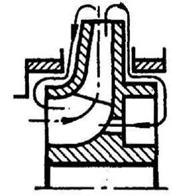

- располагают радиальные ребра на заднем диске колеса (рис. 8, в).

|  |  |

| а. Рабочее колесо с двусторонним подводом жидкости | б. Уплотнение на заднем диске колеса | в. Радиальные ребра на заднем диске колеса |

| Рисунок 8 – Уравновешивание осевой силы в одноступенчатых насосах |

У рабочего колеса с двусторонним подводом жидкости (см. рис. 8, а) осевое давление теоретически уравновешено. Однако фактически всегда имеет место какое-то неуравновешенное усилие, обусловленное неравномерным износом уплотняющих колец в процессе эксплуатации.

Уплотнение на заднем диске колеса (см. рис. 8, б) образует за колесом камеру, которая соединяется отверстиями в диске с областью входа потока в колесо. Очевидно, что при таком способе разгрузки увеличиваются утечки, возрастающие по мере износа уплотнения.

Диаметр уплотнения на заднем диске колеса обычно принимают одинаковым с диаметром уплотнения на переднем диске. Гидравлическая уравновешенность таких колес нарушается, если изнашивается одно из уплотнений. Ось отверстий в диске желательно выполнять не параллельно оси насоса, а наклонно в сторону внешнего радиуса колеса. Площадь разгрузочных отверстий должна быть примерно в 4 раза больше площади уплотняющего зазора.

Применение радиальных ребер в качестве разгрузочного устройства основано на том, что жидкость в пространстве между колесом и корпусом будет вращаться с угловой скоростью колеса , а не с половинной угловой скоростью , как в случае отсутствия ребер. Это уменьшает давление жидкости на поверхность заднего диска, имеющего площадь, ограниченную радиусом ребра и радиусом втулки (см. рис. 8, в).

Этот способ уравновешивания требует затраты дополнительной мощности, однако она не превышает мощности, расходуемой в связи с утечками через дополнительное уплотнение на заднем диске (см. рис. 8, б). Существенным недостатком рассматриваемого способа является невозможность обработки заднего диска рабочего колеса при наличии литых ребер; кроме того, возникают трудности при установлении зазора между ребрами и корпусом.

Оставшаяся неуравновешенная часть осевой силы в насосах воспринимается упорным подшипником. Встречаются насосы, у которых гидравлическая разгрузка отсутствует, и осевая сила целиком передается на упорный подшипник.

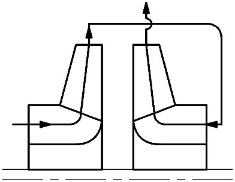

В многоступенчатых насосах для уравновешивания осевой силы используются следующие способы:

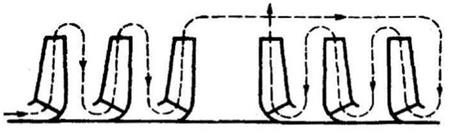

- располагают рабочие колеса всасывающими отверстиями в разные стороны;

- применяют автоматическое разгрузочное устройство – гидравлическую пяту или диск.

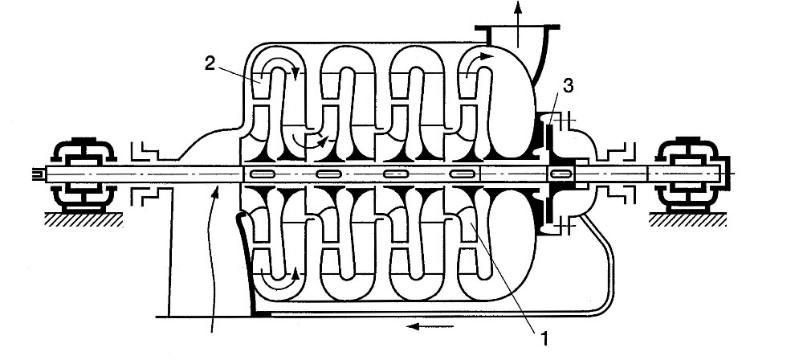

Уравновешивание по первому способу показано на рис. 9. При четном числе ступеней рабочие колеса могут быть разделены на две группы так, чтобы своими всасывающими отверстиями они были обращены в противоположные стороны. Если число ступеней нечетное, то первую ступень выполняют с двусторонним входом жидкости.

|

| Рисунок 9 – Уравновешивание осевой силы путем расположения рабочих колес |

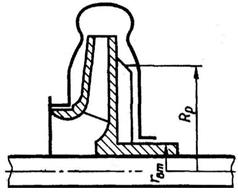

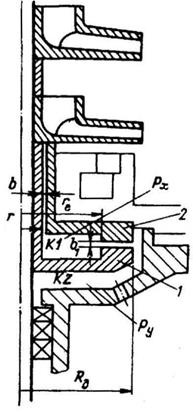

Уравновешивание осевой силы при помощи гидравлической пяты (диска) показано на рис. 10.

| 1 – Разгрузочный диск; 2 – Кольцо; – Радиус пяты (диска); – Радиус втулки; – Внутренний радиус кольца 2. |

| Рисунок 10 – Уравновешивание осевой силы при помощи гидравлической пяты |

Принцип действия этой пяты заключается в следующем: вода из последней ступени насоса поступает в камеру К1 между разгрузочным диском 1 и неподвижным кольцом 2 через зазор . Давление в камере К1 создает усилие, направленное вниз. Если это усилие будет больше, чем усилие на рабочие колеса, то диск опустится, увеличится осевой зазор возрастут утечки, а следовательно, и потери в зазоре ; вследствие этого упадет давление в камере К1 и, очевидно, зазор установится таким, что будет обеспечено уравновешивание усилий на колеса и диск. При увеличении осевого усилия на колеса зазор наоборот, уменьшится.

Вода из камеры К2 при давлении отводится по трубке во всасывающую часть насоса.

Полезная модель относится к области гидромашиностроения, а именно, к центробежным многоступенчатым насосам со встречным расположением групп рабочих колес, которые применяются для перекачивания различных сред в тепловой и атомной энергетике, водоснабжении, нефтехимической, нефтеперерабатывающей, нефтедобывающей промышленности, нефтепроводном транспорте и в других областях промышленности и позволяет устранить осевые силы в последних ступенях высоконапорной и низконапорной групп ступеней насоса, как при номинальном, так и при увеличенном зазоре в разгрузочном щелевом уплотнении. Многоступенчатый центробежный насос со встречным расположением групп рабочих колес содержит низконапорную и высоконапорную группы ступеней и размещенную между последними ступенями этих групп разделительную диафрагму с разгрузочным щелевым уплотнением, гидравлически связанным с выходами из последних ступеней обеих групп. Разгрузочное щелевое уплотнение также гидравлически связано посредством каналов, выполненных в разделительной диафрагме и наружной втулке разгрузочного уплотнения, с переводной камерой, связывающей выход из низконапорной группы ступеней с входом в высоконапорную группу, и с выкидной камерой, сообщенной с нагнетательным патрубком насоса. 1з.п. ф-лы, 1 ил.

Полезная модель относится к области гидромашиностроения, а именно, к центробежным многоступенчатым насосам со встречным расположением групп рабочих колес, которые применяются для перекачивания различных сред в тепловой и атомной энергетике, водоснабжении, нефтехимической, нефтеперерабатывающей, нефтедобывающей промышленности, нефтепроводном транспорте и в других областях промышленности.

Известен многоступенчатый центробежный насос со встречным расположением групп рабочих колес, содержащий низконапорную и высоконапорную группы ступеней, размещенную между последними ступенями этих групп разделительную диафрагму с разгрузочным щелевым уплотнением, гидравлически связанным с выходами из последних ступеней обеих групп, переводную камеру, связывающую выход из низконапорной группы ступеней с входом в высоконапорную группу ступеней и выкидную камеру, связанную с нагнетательным патрубком насоса (патент РФ 89186, 2009 г).

Задачей, на решение которой направлена заявленная полезная модель, является устранение осевых сил в последних ступенях высоконапорной и низконапорной групп ступеней насоса, как при номинальном, так и при увеличенном зазоре в разгрузочном щелевом уплотнении.

Технический результат достигается тем, что в многоступенчатом центробежном насосе со встречным расположением групп рабочих колес, содержащем высоконапорную и низконапорную группы ступеней, размещенную между последними ступенями этих групп разделительную диафрагму с разгрузочным щелевым уплотнением, гидравлически связанным с выходами из последних ступеней обеих групп, переводную камеру, связывающую выход из низконапорной группы ступеней с входом в высоконапорную группу ступеней, и выкидную камеру, сообщенную с нагнетательным патрубком, разгрузочное щелевое уплотнение гидравлически связано с переводной и выкидной камерами, при этом связь разгрузочного щелевого уплотнения с переводной и выкидной камерами может быть осуществлена посредством каналов, выполненных в разделительной диафрагме и наружной втулке разгрузочного уплотнения.

Полезная модель поясняется графически, где на фиг.1 представлен разрез многоступенчатого центробежного насоса.

Многоступенчатый центробежный насос содержит высоконапорную группу 1 ступеней с рабочими колесами 2 и направляющими аппаратами 3 и низконапорную группу 4 ступеней с рабочими колесами 5 и направляющими аппаратами 6. Между последними ступенями групп 1 и 2 размещена разделительная диафрагма 7 с разгрузочным щелевым уплотнением 8. Щелевой зазор 9 уплотнения 8 гидравлически сообщен с выкидной камерой 10 высоконапорной группы 1 и с переводной камерой 11 низконапорной группы 4, посредством каналов 12 и 13, выполненных в диафрагме 7. Каналы 12 и 13 могут быть выполнены в виде отверстий или пазов.

Работа насоса осуществляется следующим образом.

Полезная модель позволяет устранить суммарную осевую силу, действующую на рабочие колеса последних ступеней высоконапорной и низконапорной групп ступеней насоса, как при номинальном щелевом зазоре в разгрузочном уплотнении, так и при его увеличении в результате износа в процессе эксплуатации, что, в свою очередь, повышает надежность работы подшипниковых опор и всего насоса в целом.

1. Многоступенчатый центробежный насос со встречным расположением групп рабочих колес, содержащий низконапорную и высоконапорную группы ступеней, размещенную между последними ступенями этих групп разделительную диафрагму с разгрузочным щелевым уплотнением, гидравлически связанным с выходами из последних ступеней обеих групп, переводную камеру, связывающую выход из низконапорной группы ступеней с входом в высоконапорную группу, и выкидную камеру, сообщенную с нагнетательным патрубком, отличающийся тем, что разгрузочное щелевое уплотнение гидравлически связано с выкидной и переводной камерами насоса.

2. Насос по п.1, отличающийся тем, что связь разгрузочного щелевого уплотнения с выкидной и переводной камерами насоса осуществлена посредством каналов, выполненных в разделительной диафрагме и наружной втулке разгрузочного уплотнения.

Центробежные насосы – одни из наиболее распространенных машин промышленности. По количеству они уступают только электрическим двигателям. Т.к. электрические двигатели используются для приведения в действие насосов, то, можно сказать, что львиная доля электроэнергии мира расходуется на транспортировку жидкости центробежными насосами.

Центробежные насосы получили своё название от способа, в котором жидкость передаётся энергии.

Когда жидкость подводится к насосу, она соприкасается с вращающимся колесом и выталкивается в напорный патрубок с центробежной силой через полость специальной формы, называемой спиральным кожухом. Все центробежные насосы работают по такому принципу, но среди них могут быть конструктивные различия.

Насос передает кинетическую энергию жидкости. Кинетическая энергия подразумевает скорость жидкости. Скорость – это всего лишь половина уравнения.

Рис.1 – Центробежный насос

Жидкость входит в насос по центру колеса через всасывающее отверстие. Трение между частицами жидкости и рабочим колесом заставляет жидкость вращаться. Например, как трение между дорогой и резиной шины заставляет машину двигаться.

Рабочее колесо тянет частички жидкости, поэтому они вращаются при контакте с ними. Жидкость выталкивается наружу колеса с помощью центробежной силы – явление, которое выталкивает прочь любой объект из центра круга к его границам. Вот так жидкость получает кинетическую энергию от колеса.

Поэтому эти насосы называются центробежными.

Количество энергии, передаваемое жидкости зависит от трех факторов:

- плотности жидкости:

- частоты вращения рабочего колеса:

- диаметра рабочего колеса:

После рабочего колеса жидкость попадает в полость спирального корпуса, откуда попадает в напорный патрубок.

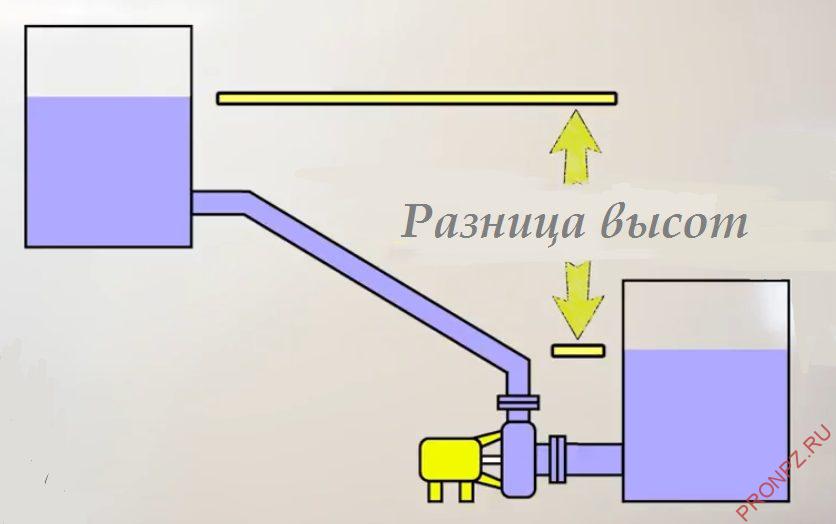

Давление. Насос также должен создавать избыточное давление, чтобы отвечать требованиям системы. Обычно это преодоление гравитации при подъёме жидкости из низшего уровня на высший, и сопротивление трения трубопроводов.

Проще говоря, давление – это возможность выполнить задание. А скорость жидкости – это то, как скоро оно будет выполнено.

Насосы должны превращать динамическое давление в статическое.

По мере прохождения жидкости по спиральному корпусу она замедляется, так как площадь прохода увеличивается, потому что производительность или количество жидкости, перекачиваемое за какое-то время, зависит от двух факторов: первое – это скорость жидкости, второе – размеры полости, через которую она продвигается.

Если поток постоянный, то увеличение проходного сечения ведёт к уменьшению скорости и росту давления. Достигая напорного патрубка, большая часть кинетической энергии превращается в давление.

Если скорость падает, то увеличивается давление.

Конструкция

Насос – это машина, которая превращает механическую энергию в кинетическую энергию, перекачиваемую жидкость с электро-транспортировки ее из одной точки в другую.

Центробежный насос состоит из двух основных компонентов.

- Первый – это вращающийся диск с изогнутыми лопастями. Он называется рабочим колесом.

- Второй – это труба специальной формы, называемая спиральным корпусом, в котором содержится рабочее колесо и транспортная жидкость.

Есть 5 элементов конструкции, которые могут различаться:

- вид колеса;

- вид подшипника;

- расположение корпуса;

- крепление двигателя;

- число ступеней.

Корпус

Он сделан в форме спирали с уменьшающимся радиусом, похожим на раковину улитки. Полость этого корпуса не остается одной и той же везде. Площадь проходного сечения увеличивается при приближении к напорному патрубку.

Там, где заканчивается спиральный корпус и начинается напорный патрубок, есть выступающий клин, называемый водорезом.

Он физически разделяет спиральный корпус и напорный патрубок и гарантирует, что жидкость будет покидать насос, а не просто крутиться по кругу в спиральном корпусе.

Расширяющаяся часть спирального корпуса очень важна, т. к. с помощью неё насос создает давление.

Рабочее колесо

Есть 3 вида рабочих колёс:

- открытые,

- полузакрытые

- закрытые

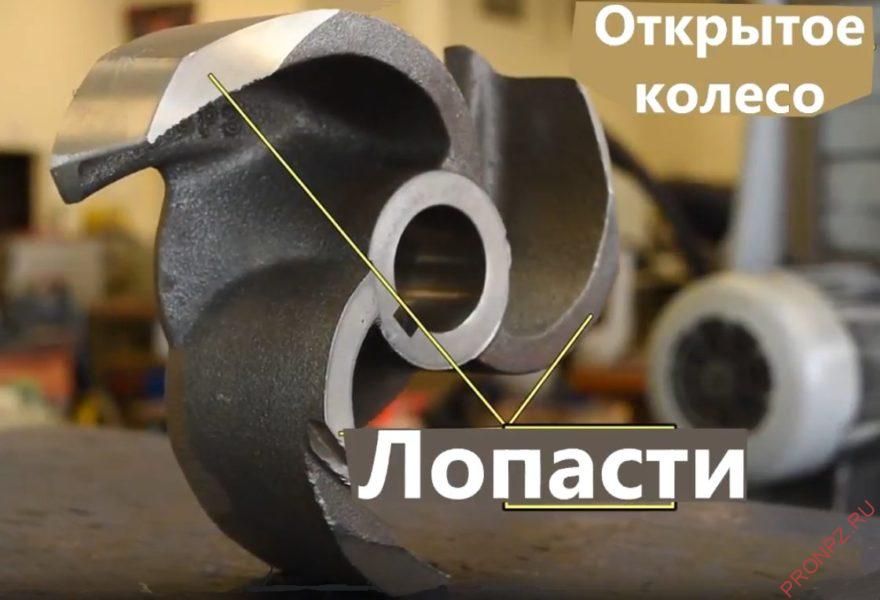

Самая простая конструкция у открытого колеса, которая состоит из острых, как лезвие, лопастей, равномерно расположенных на втулке.

Открытое колесо

Большой неограниченный подвод жидкости позволяет этому виду колес транспортировать жидкости содержащие грязь, пыль, осадки, твёрдые примеси, что делает их идеальными для мусорных насосов.

Применяется на водоочистных заводах, где перекачиваются сточные воды для обработки грубых шламов с твердыми примесями. Поэтому он имеет режущие лопатки спереди колеса, чтобы резать очень большие примеси.

Если лопасти размещены на задней пластине, то такое колесо называется полузакрытым.

Полузакрытое колесо

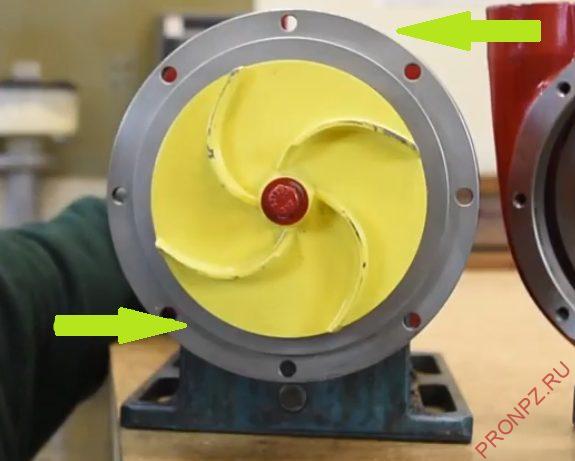

Если лопасти находятся между двумя пластинами, то оно называется закрытым.

Закрытое колесо

Закрытые колеса более эффективны, чем полузакрытые и открытые колеса. Потому что поток жидкости идет по строго заданному пути. Значит, больше жидкости выходит из насоса и меньше просто циркулирует внутри колеса.

Их недостаток это то, что они могут легко загрязниться мусором.

Очень популярное заблуждение, будто закрученные лопасти помогают толкать жидкость. Но на самом деле это не то, для чего они предназначены.

Назначение лопаток – это проводить жидкость по наиболее плавному пути. Закрученные назад лопасти помогают стабилизировать условия течения жидкости на высоких скоростях и уменьшить нагрузку на двигатель.

Правильное направление вращения для этого колеса – противочасовое. Поэтому по направлению сгибов лопастей можно сказать направление движения колеса.

Вал и подшипники

Какой бы вид колеса не применялся, он закреплен на вращающемся валу. Вал должен быть закреплен в корпусе подшипниками одним из 2 способов:

Консольное закрепление

При консольном укреплении вала, рабочее колесо закреплено на одном конце, а подшипники на другом.

Такая конструкция располагает всасывающее и напорное отверстие перпендикулярно друг другу, а всасывающее отверстие – прямо перед центром колеса.

Такие насосы называются насосы с торцевым всасыванием. Они широко распространены из-за своей дешевизны и простоты производства, но они имеют один недостаток, связанный с путём движения жидкости.

Во время работы насоса, создается зона с низким давлением во всасывающем отверстии.

Есть зона повышенного давления на выходе из колеса, из которого жидкость, получившая энергию, попадает в спиральный кожух.

Жидкость течет к задней пластине в открытых и полуоткрытых колесах, что полностью разрушает баланс давлений. В результате возникает осевая сила или нагрузка – выталкивающая колесо к всасывающему отверстию.

Это можно компенсировать, устанавливая сильные подшипники или просверлив дырки в пластине колеса для выравнивания давлений. Но это не эффективные способы.

Симметричное крепление

Более действенное решение – расположение вала на подшипниках с двух сторон. Это называется симметричной конструкцией.

Поддержку вала улучшает не только расположения подшипников с двух сторон, но и возможность использовать симметрические закрытые колеса с двойным всасыванием.

Поскольку есть такие же зоны с высоким и низким давлением на обеих сторонах колеса, это успешно устраняет нагрузочные силы, благодаря балансу давлений. Так же эта конструкция имеет иное преимущество. Всасывающее и напорное отверстия расположены параллельно друг другу на противоположных сторонах насоса, и корпус разделён по оси.

Просто открутив болты и сняв крышку, обслуживающий техник может добраться до вращающейся части насоса внутри него без извлечения всего насоса из системы.

Благодаря раздельной осевой конструкции, насосы в симметричном расположении подшипников называют насосами с разборным корпусом.

Всё это, конечно же, очень весомые причины для того чтобы установить в своей шахте такой насос прямо сейчас. Но есть некоторые недостатки. Потому что обслуживающие операции и требования к уплотнению более сложные для насосов с разборным корпусом, чем для насосов с торцевым всасыванием. Они так же более дорогие.

Расположение вала

Центробежные насосы обычно расположены горизонтально. Но иногда вертикально.

Вертикальные насосы применяются для уменьшения места под установку. Вы можете встретить их на дне скважины или колодца, соединенными длинным-длинным валом с двигателем сверху. Это подводит нас к соединению с двигателем. Обычно электрического.

Тип присоединения вала

Есть 2 способа предать вращения от двигателя к насосу: через муфту или напрямую.

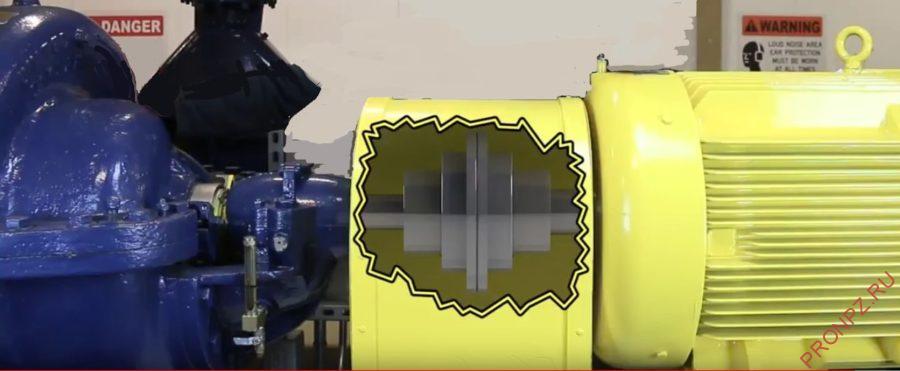

Если насос и двигатель – это две отдельные машины, то они должны быть соединены муфтой.

Соединение муфтой

Муфты бывают разных форм, размеров и исполнений. И одно общее требование к ним – обеспечение правильной целостности валов, иначе без них обеспечение целостности было бы очень изощренным процессом.

Для облегчения и поддержания целостности, двигатель и насос установлены на общей опоре – опорной плите.

Или, в случае с вертикальными установками, двигатель расположен на раме.

Такой вид соединения двигателя и насоса называется муфтовым. Для больших мощных установок и насосов с разборным корпусом соединение через муфту единственно возможное.

Второй способ соединения – прямой. Двигатель и насос находятся на общем валу с колесом, расположенном консольно на другой стороне вала двигателя. В этом случае установка не требует муфты или сложных процедур по поддержанию целостности.

Тем не менее, из-за того, что двигатель и насос расположены на одном валу, поддерживаемые лишь подшипниками двигателя, этот способ подходит только для маленьких и средних насосов с торцевым всасыванием.

Количество ступеней

Насос классифицируется по количеству ступеней, которое он имеет. Большинство насосов имеет одну ступень с одним рабочим колесом и одним спиральным кожухом. Тем не менее, некоторые насосы имеют дополнительные ступени, соединённые последовательно для увеличения давления.

Ротор многоступенчатого насоса

Суть в том, что одно колесо придает энергию жидкости, а затем направляет его в следующее колесо, которое добавляет еще энергии жидкости, а затем направляет ее к следующему колесу, и так далее, пока, в конце концов, жидкость не попадает в напорный патрубок.

Центробежный насос — самый распространенный тип насосов в мире. Принцип работы насоса прост, хорошо описан и тщательно проверен, а насос надежен, эффективен и относительно дешев в производстве. Существует большое количество различных конструкций, созданных по принципу центробежного насоса и состоящих из одинаковых основных деталей.

Принцип работы центробежного насоса

При работе насоса давление жидкости, движущейся от входа к выходу, постепенно повышается. Эта разность давлений перемещает жидкость по трубам.

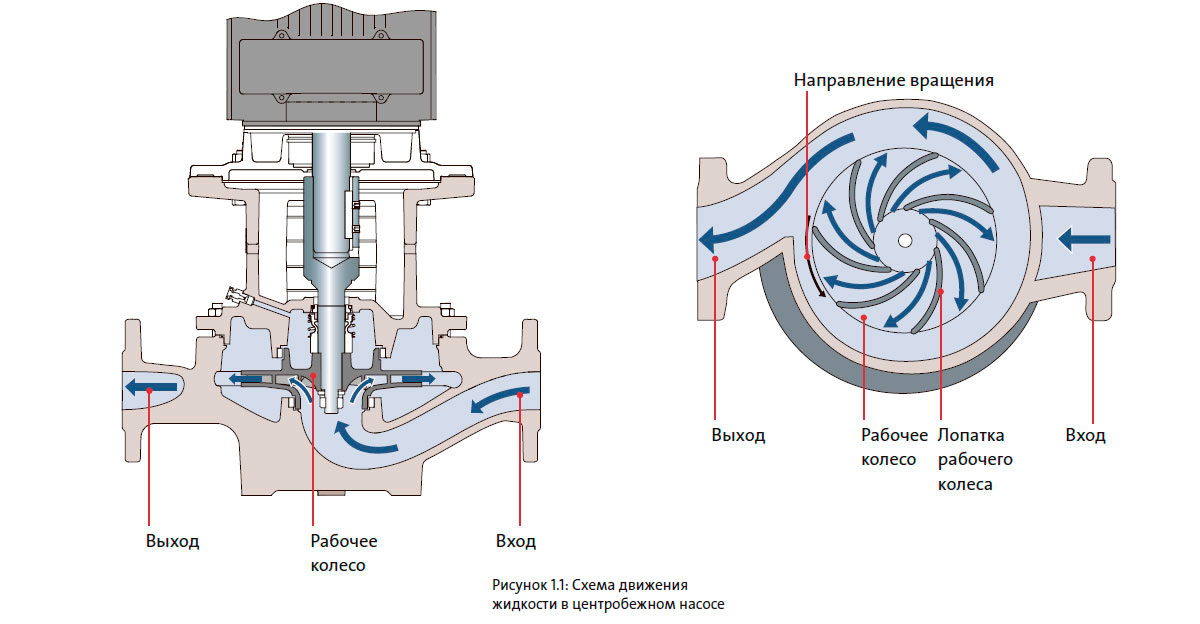

Центробежный насос повышает давление путем передачи механической энергии от электродвигателя к жидкости посредством вращающегося рабочего колеса. Жидкость течет от входа к центру рабочего колеса и дальше вдоль его лопаток. Под действием центробежных сил скорость жидкости растет, следовательно, растет кинетическая энергия, которая преобразуется в давление. Пример проточной части центробежного насоса показан на рисунке 1.1.

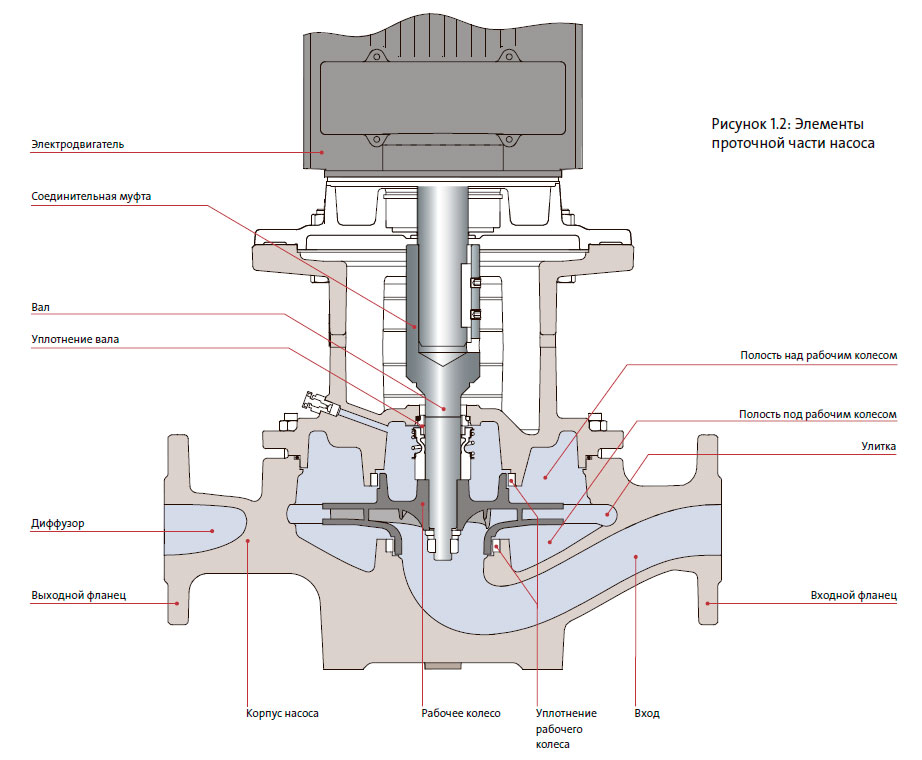

Элементы проточной части насоса

Принципы работы элементов проточной части являются общими для большинства центробежных насосов. Элементы проточной части — это детали, которые находятся в контакте с жидкостью. Элементы проточной части одноступенчатого насоса ин-лайн показаны на рисунке 1.2. В следующих разделах описаны элементы от входного до выходного фланца.

Насос соединен с трубопроводом с помощью входного и выходного фланцев. Конструкция фланцев зависит от применения насоса. Некоторые типы насосов не имеют входного фланца, поскольку вход не соединен с трубой, а погружен непосредственно в жидкость.

Жидкость от входа направляется на вход рабочего колеса. Конструкция входа зависит от типа насоса. Четыре самых распространенных типа входа — ин-лайн (с патрубками в линию), с односторонним всасыванием, с двусторонним всасыванием и вход погружного насоса, см. рисунок 1.3.

Насосы с односторонним всасыванием имеют очень короткий прямой входной канал, поскольку вход рабочего колеса расположен в непосредственной близости от входного фланца.

В погружных насосах электродвигатель часто располагается ниже проточной части, а вход находится в средней части насоса, см. рисунок 1.3. Такая конструкция устраняет гидравлические потери, связанные с движением жидкости вдоль электродвигателя. Кроме того, электродвигатель охлаждается благодаря погружению в жидкость.

Подводящий канал должен создать равномерный профиль скоростей на входе рабочего колеса, так как это обеспечивает наилучшие показатели насоса. На рисунке 1.4 показан пример распределения скоростей в различных сечениях подводящего канала.

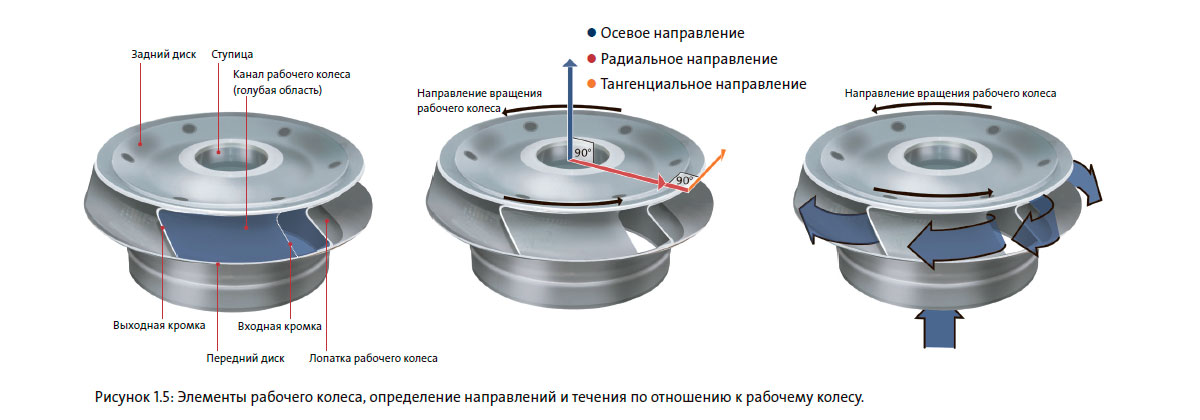

Лопатки вращающегося рабочего колеса передают энергию жидкости путем повышения ее давления и скорости. Жидкость всасывается через вход рабочего колеса и движется по каналам рабочего колеса, образованным лопатками между передним и задним дисками, см. рисунок 1.5.

Конструкция рабочего колеса определяется требованиями к давлению, подаче и применению. Рабочее колесо является важнейшей частью, определяющей показатели насоса. Варианты насосов часто создаются только с помощью модификации рабочих колес.

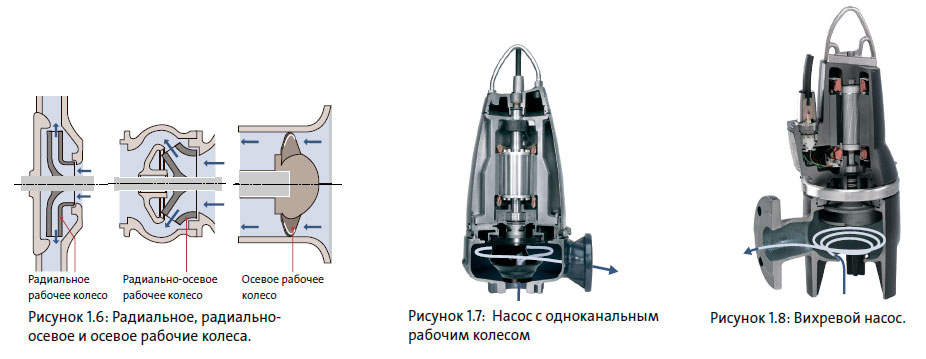

Способность рабочего колеса повышать давление и создавать движение жидкости в основном зависит от того, в радиальном или осевом направлении движется жидкость в рабочем колесе, см. рисунок 1.6.

В рабочих колесах радиального типа существует значительная разница между диаметрами на входе и выходе из колеса, а также между диаметром колеса и шириной выхода (высотой канала) на выходе из колеса. Такая конструкция рабочего колеса применяется для создания высокого давления при малой подаче. И наоборот, относительно низкое давление и большая подача создаются в осевых рабочих колесах, при этом направление движения не меняется, а ширина выхода больше. Радиально-осевые колеса используются, когда нужен компромисс между повышением давления и подачей.

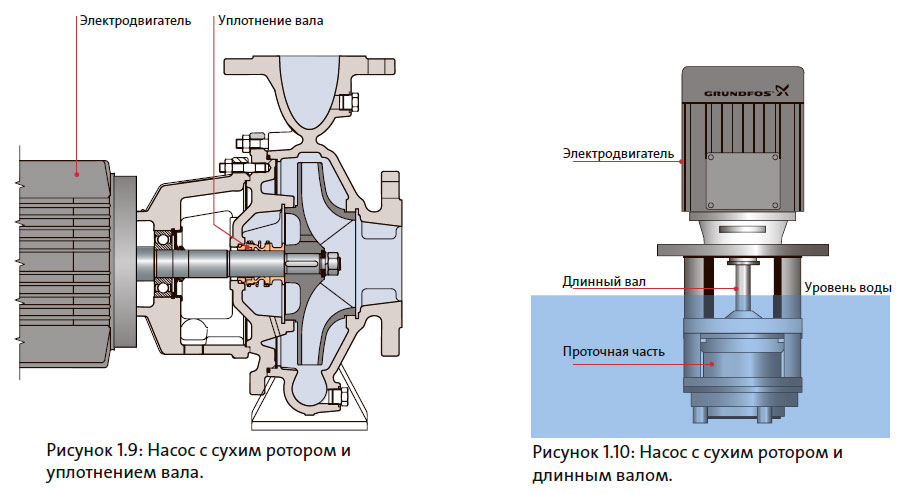

Рабочие колеса без переднего диска называются колесами открытого типа. Открытые рабочие колеса применяются, если необходимо очищать колесо или существует риск блокировки колеса. Для перекачки сточных вод применяются вихревые насосы с открытыми рабочими колесами. В насосах такого типа рабочее колесо создает поток жидкости, напоминающий по форме вихревую воронку торнадо, см. рисунок 1.8. Вихревые насосы имеют низкий КПД по сравнению с насосами, оснащенными дисковыми рабочими колесами и уплотнениями между колесами и корпусом насоса. Когда тип рабочего колеса выбран, конструирование колеса — это нахождение компромисса между потерями на трение и потерями вследствие неравномерного профиля скоростей. В целом, равномерный профиль скоростей достигается с помощью увеличения длины лопаток рабочего колеса, но это приводит к увеличению трения.

Муфтовое соединение и привод

Для привода рабочего колеса обычно применяется электродвигатель. Соединение между электродвигателем и рабочим колесом является слабым местом из-за трудности уплотнения вращающегося вала. В связи с этим различаются два типа насосов: насосы с сухим ротором и насосы с мокрым ротором. Преимуществом насосов с сухим ротором по сравнению с насосами с мокрым ротором является возможность использования для привода стандартных электродвигателей. Недостатком является уплотнение между двигателем и рабочим колесом.

В насосах с сухим ротором электродвигатель и жидкость разделены уплотнением вала, также применяются схемы с длинным валом или магнитной муфтой. В насосе с уплотнением вала жидкость и электродвигатель разделены уплотнительными кольцами, см. рисунок 1.9. Механические уплотнения вала не требуют технического обслуживания и характеризуются меньшими утечками, чем сальниковые уплотнения с уплотняющей набивкой. Срок службы механических уплотнений зависит от жидкости, давления и температуры.

Если электродвигатель и жидкость разделены длинным валом, то части насосного агрегата не контактируют друг с другом и уплотнение вала можно исключить, см. рисунок 1.10. Такая схема имеет монтажные ограничения, так как электродвигатель необходимо разместить выше проточной части и поверхности жидкости в системе. Кроме этого, КПД насоса снижается вследствие протечек через неплотности между валом и корпусом насоса, а также в результате трения между жидкостью и длинным валом.

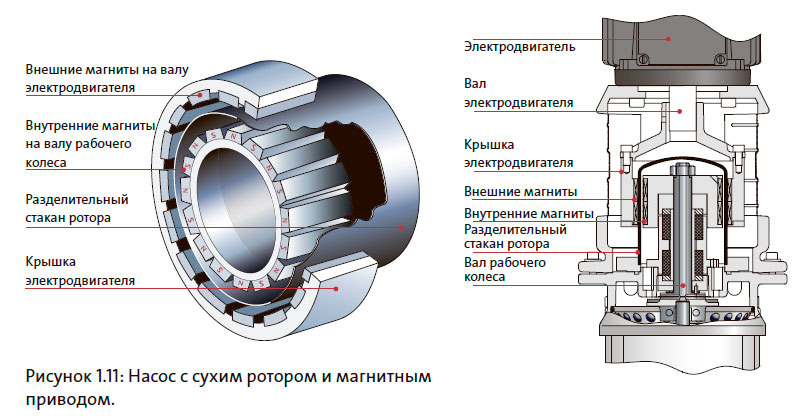

В насосах с магнитной муфтой электродвигатель и жидкость разделены стаканом ротора, изготовленным из немагнитного материала, что позволяет исключить проблемы с уплотнением вращающегося вала. В насосах такого типа на валу рабочего колеса закреплены магниты, которые называются внутренними магнитами. Вал электродвигателя оканчивается полостью, на внутренней поверхности которой закреплены внешние магниты, см. рисунок 1.11. Стакан ротора закреплен в корпусе насоса между валом рабочего колеса и полостью. Крутящий момент от вала электродвигателя к валу рабочего колеса передается с помощью магнитов. Основным преимуществом этой конструкции является герметичное уплотнение насоса, однако муфта такого типа имеет высокую стоимость. Поэтому такой тип уплотнения применяется только при необходимости обеспечения полной герметичности насоса.

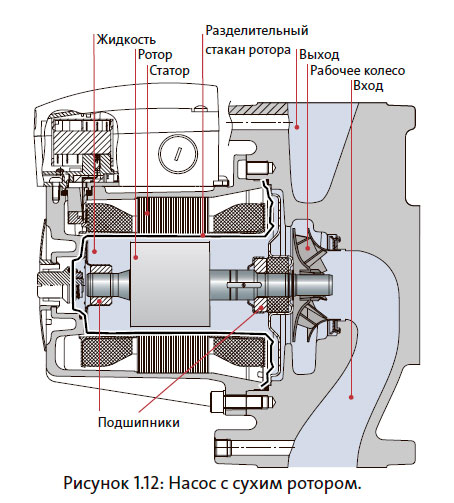

В насосах с разделительным стаканом ротор и рабочее колесо отделены от статора электродвигателя. Как показано на рисунке 1.12, ротор омывается жидкостью, которая смазывает подшипники и охлаждает двигатель. Жидкость вокруг ротора вызывает трение между ротором и разделительным стаканом, что снижает КПД насоса.

Уплотнение рабочего колеса

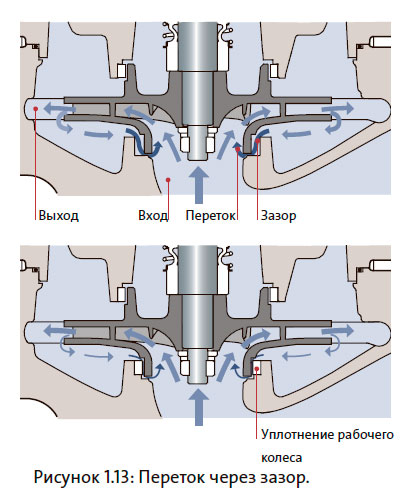

При работе насоса возникает переток жидкости через зазор между вращающимся рабочим колесом и неподвижным корпусом насоса. Значение перетока зависит главным образом от конструкции зазора и перепада давления на рабочем колесе. Жидкость затем возвращается на вход рабочего колеса, см. рисунок 1.13. Таким образом, рабочее колесо перекачивает не только жидкость, поступающую на вход насоса, но и переток. Для снижения перетока устанавливается уплотнение рабочего колеса.

Существуют различные конструкции и сочетания материалов уплотнения рабочего колеса. Уплотнение обычно запрессовывается непосредственно в корпус насоса или устанавливается в виде дополнительных колец. Также возможно применение уплотнений вала с плавающими уплотняющими кольцами. Кроме этого, существует ряд уплотнений с резиновыми кольцами, которые наилучшим образом подходят для работы с жидкостями, содержащими высокоабразивные включения, например, песок.

Достижение оптимального соотношения между перетоком и трением является наиболее важной задачей при проектировании уплотнений рабочего колеса. Малый зазор ограничивает переток, но увеличивает трение и риск зацепления и шума. Малый зазор также повышает требования к точности обработки и сборки, что повышает себестоимость производства. Для достижения оптимального баланса между перетоком и трением следует учесть тип и размер насоса.

Полости и осевой подшипник

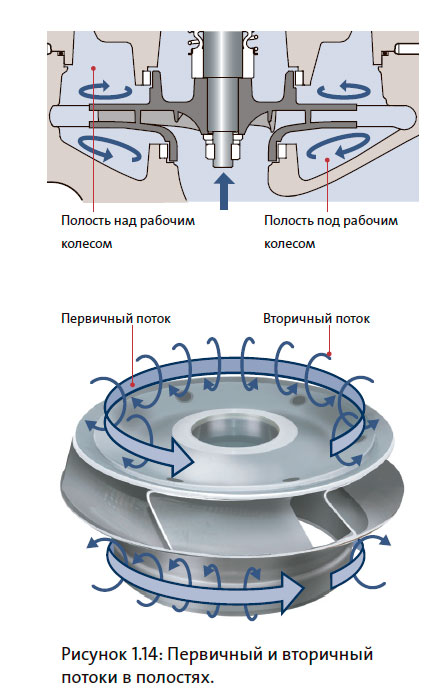

Объем полостей зависит от конструкции рабочего колеса и корпуса насоса, они определяют поток по окружности рабочего колеса и способность насоса работать при наличии в жидкости песка и воздуха.

Вращение рабочего колеса создает в полостях два типа потоков: первичный и вторичный. Первичные потоки представляют собой вихри, вращающиеся вместе с рабочим колесом в полостях, расположенных выше и ниже рабочего колеса, см. рисунок 1.14. Вторичные потоки значительно слабее первичных потоков.

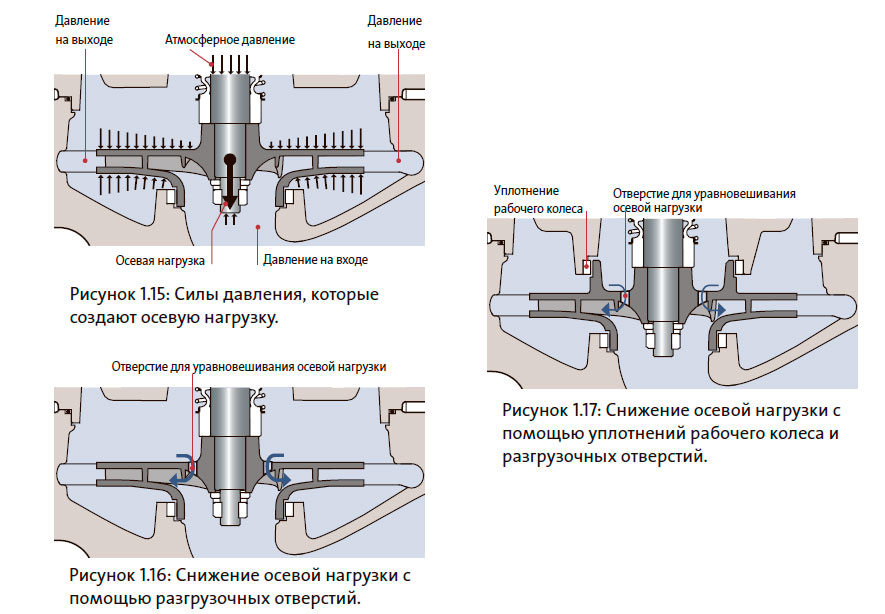

Осевая нагрузка воспринимается осевыми подшипниками, поэтому на них действуют силы, приложенные к рабочему колесу.

Если невозможна полная компенсация осевой нагрузки в осевом подшипнике, нужно уравновесить осевые силы, действующие на рабочее колесо. Существует несколько возможностей снизить осевую нагрузку на вал насоса и таким способом уменьшить нагрузку на осевой подшипник. Все методы снижения осевой нагрузки ведут к гидравлическим потерям.

Одним из решений для уравновешивания осевых сил является устройство небольших отверстий в заднем диске, см. рисунок 1.16. Переток через отверстия влияет на потоки в полостях над рабочим колесом, это ведет к уменьшению осевой силы, но увеличивает переток.

Еще одним способом снижения осевой нагрузки является сочетание разгрузочных отверстий и уплотнения рабочего колеса на заднем диске, см. рисунок 1.17. Это снижает давление в полости между валом и уплотнением рабочего колеса и способствует лучшему уравновешиванию давлений. Уплотнение рабочего колеса создает дополнительное трение, но уменьшает переток через разгрузочные отверстия по сравнению с конструкцией без уплотнения.

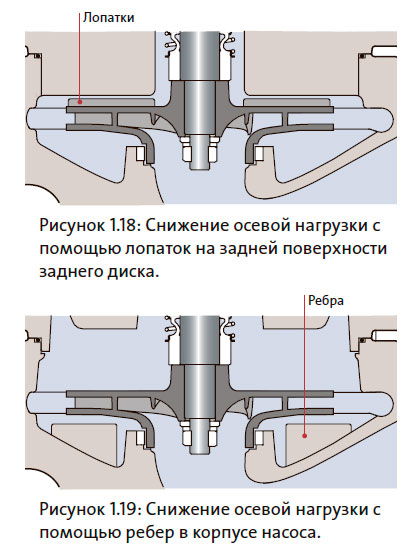

Третьим способом уравновешивания осевых сил является установка лопаток на задней стороне рабочего колеса, см. рисунок 1.18. Аналогично двум описанным выше схемам, в этом случае происходит снижение скорости потока на заднем диске, вследствие чего давление на диск пропорционально изменяется. Тем не менее, дополнительные лопатки потребляют определенной количество энергии без увеличения производительности насоса. Поэтому такая конструкция снижает КПД.

Четвертый способ уравновешивания осевой нагрузки заключается в размещении ребер в полости корпуса насоса под рабочим колесом, см. рисунок 1.19. В этом случае происходит снижение скорости первичного потока в полости под рабочим колесом и, соответственно, повышение давления на переднем диске. Такой способ уравновешивания увеличивает трение на диске и потери на переток вследствие повышения давления.

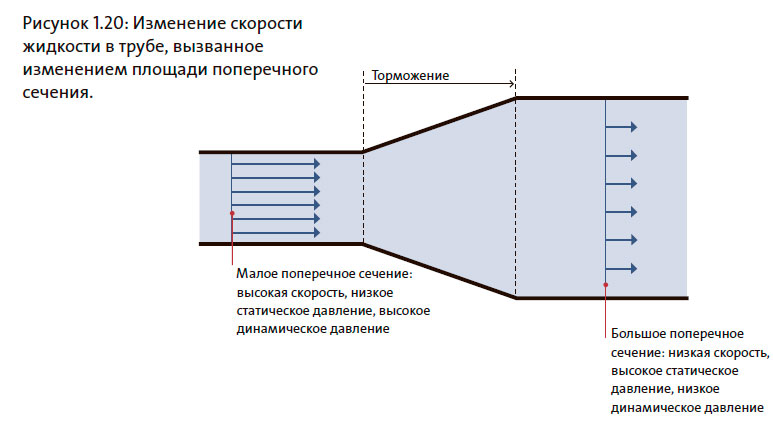

Спиральная камера, диффузор и выходной фланец

Спиральная камера (улитка) предназначена для сбора жидкости с рабочего колеса и направления ее на выходной фланец. В спиральной камере происходит преобразование динамического давления в рабочем колесе в статическое давление. Скорость постепенно снижается по мере увеличения поперечного сечения потока жидкости. Такое преобразование называется торможением потока. Примером торможения потока является уменьшение скорости движения потока при увеличении поперечного сечения трубы, см. рисунок 1.20.

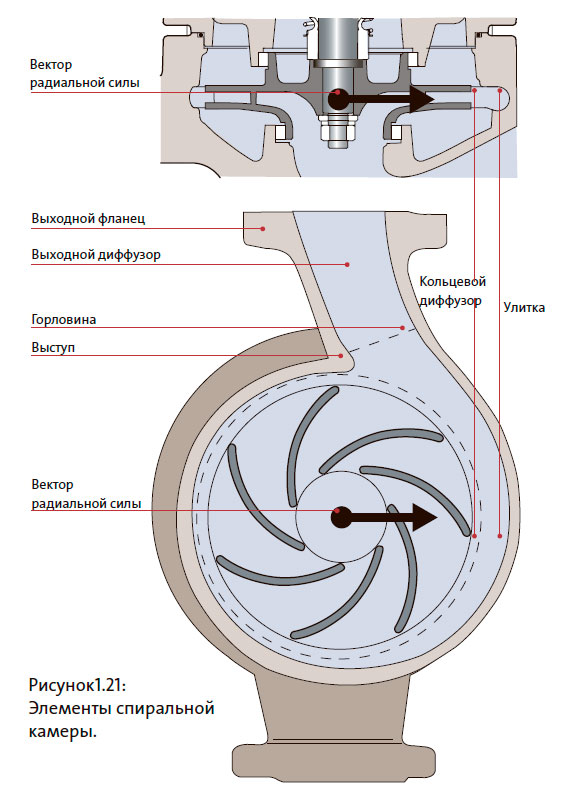

Спиральная камера состоит из трех основных элементов: кольцевой диффузор, улитка и выходной диффузор, см. рисунок 1.21. Преобразование энергии из скорости в давление происходит в каждом из трех элементов.

Первичный кольцевой диффузор предназначен для направления жидкости из рабочего колеса на улитку. Площадь поперечного сечения кольцевого диффузора увеличивается по мере увеличения диаметра от рабочего колеса к улитке. Для усиления торможения потока в кольцевой диффузор могут устанавливаться лопатки.

Основное назначение улитки заключается в сборе жидкости из кольцевого диффузора и направлении ее в выходной диффузор. Для создания равномерного давления в пределах улитки площадь поперечного сечения улитки должна увеличиваться по мере движения от выступа к горловине улитки. Горловиной называется область за выступом, где площадь поперечного сечения выходного диффузора наименьшая. Условия течения в улитке могут быть оптимальными только в расчетном режиме. В других режимах появляются радиальные силы, действующие на рабочее колесо вследствие изменения давления по окружности улитки. Радиальные силы, как и осевые, должны быть восприняты подшипником, см. рисунок 1.21.

Выходной диффузор соединяет горловину с выходным фланцем. Поперечное сечение диффузора постепенно увеличивается от горловины к выходному фланцу, что ведет к повышению статического давления.

Спиральная камера предназначена для преобразования динамического давления в статическое давление с минимальными потерями давления. Наибольший КПД достигается при правильном балансе между изменением скорости и трением жидкости о внутреннюю поверхность улитки. При проектировании спиральной камеры нужно обратить внимание на следующие параметры: диаметр улитки, геометрия поперечного сечения улитки, форма выступа, площадь и радиальное положение горловины, а также длина, ширина и кривизна диффузора.

Направляющий аппарат и наружный кожух насоса

Для увеличения давления на выходе насоса возможно последовательное соединение нескольких рабочих колес. Для подачи жидкости от одного колеса на следующее применяется направляющий аппарат, см. рисунок 1.22. Рабочее колесо и направляющий аппарат вместе называются ступенью или камерой. Несколько соединенных камер многоступенчатого насоса называются набором камер.

Помимо подачи потока жидкости с одного рабочего колеса на другое, направляющий аппарат выполняет такую же основную функцию, как спиральная камера: преобразование динамического давления в статическое давление. Направляющий аппарат снижает скорость нежелательного кругового движения жидкости, так как такое движение отрицательно влияет на КПД следующего рабочего колеса. Скорость кругового движения жидкости регулируется направляющими лопатками аппарата.

В многоступенчатых насосах ин-лайн жидкость движется от верхней части набора камер к выходу в канале, образованном внешней частью набора камер и наружным кожухом насоса, см. рисунок 1.22.

При проектировании направляющего аппарата следует учитывать те же факторы, что при расчетах рабочих колес и спиральных камер. В противоположность спиральной камере направляющий аппарат не создает радиальных сил на рабочем колесе, так как он осесимметричен.

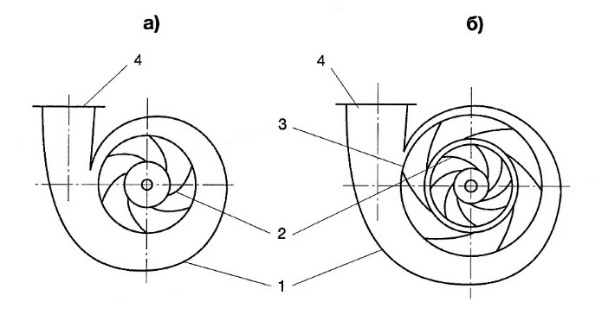

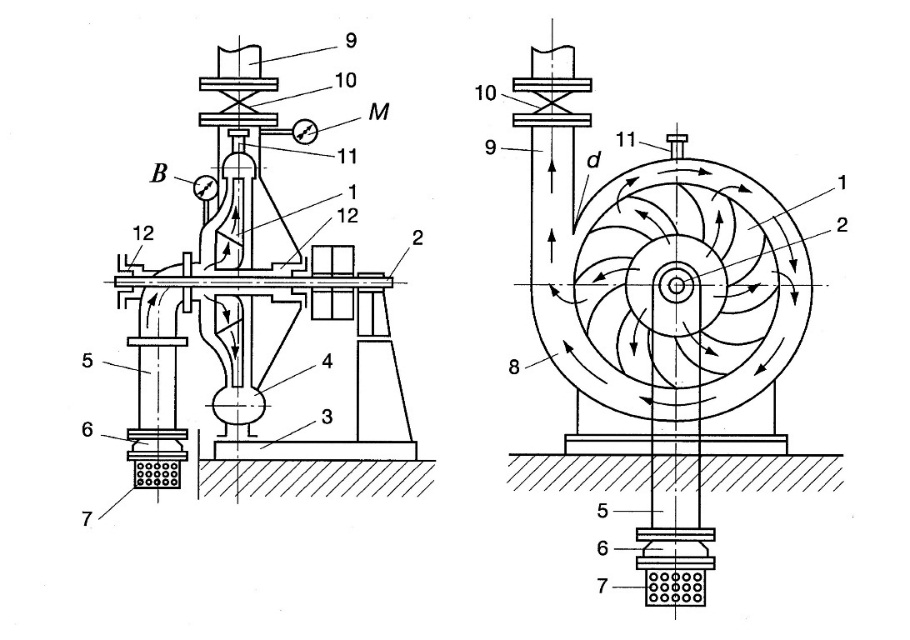

Принципиальная схема центробежных насосов представлена на рис. 6.1, где 1– спиральный отвод; 2–колесо; 3–направляющий аппарат; 4–напорный патрубок. Направляющий аппарат устанавливается в крупных насосах для повышения КПД. Насосы могут быть с вертикальным и горизонтальным валом. Пример насоса с горизонтальным валом приведен на рис.6.2 где 1–рабочее колесо; 2–вал для соединения с электродвигателем (с помощью муфтовой передачи); 3–опорная плита; 4–корпус, 5–всасывающая труба; 6–обратный клапан; 7–фильтрующая сетка; 8–спиральная камера; 9–нагнетательная труба; 10–задвижка; 11–штуцер с краном для залива воды; 12–сальниковое уплотнение; В–вакууметр; М–манометр.

Рис. 6.1. Схема насоса со спиральным отводом: а ̶ без направляющего

аппарата; б ̶ с направляющим аппаратом

Рис. 6.2. Схема одноколесного центробежного насоса с горизонтальным валом

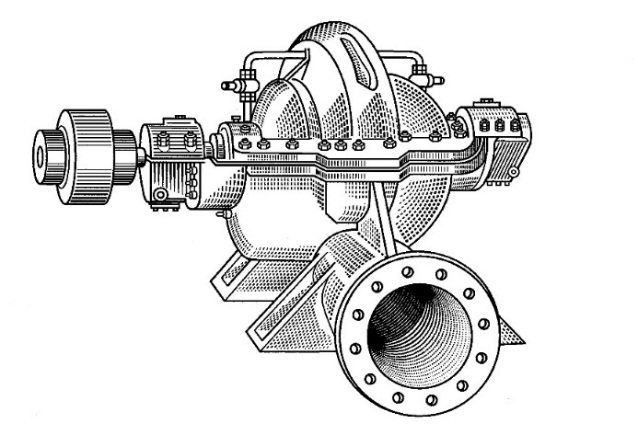

Изображенный на рис. 6.2 тип насоса называется консольным, соединение с электродвигателем здесь производится с помощью муфты. Пример общего вида консольного насоса приведен на рис. 6.3.

Рис. 6.3. Общий вид консольного насоса

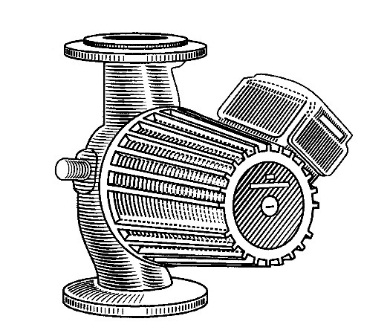

Насос может соединяться с двигателем с помощью фланца ̶ моноблочный насос (рис.6.4).

Рис. 6.4. Моноблочный насос фирмы Grundfos

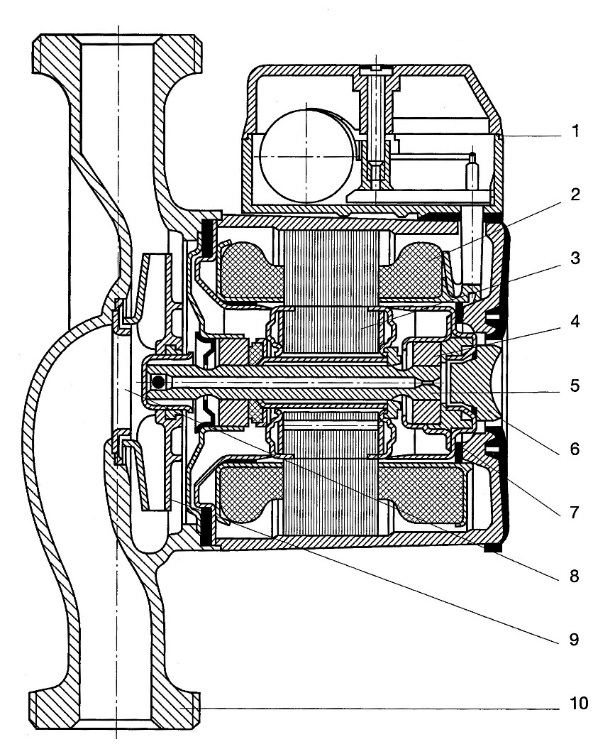

В последние годы в системах отопления стали применяться насосы с мокрым ротором, который вращается в перекачиваемой воде. Вода является охлаждающей средой и одновременно служит смазкой для подшипников. Кроме того, она снижает уровень шума. На рис. 6.5 изображен вид в разрезе насоса фирмы Grundfos.

Защитный экран, выполняемый из нержавеющей стали, защищает находящийся под напряжением статор от воды. Корпус насоса выполняется из серого чугуна или бронзы, рабочее колесо – из композитного материала, корпус ротора – из нержавеющей стали, вал – из керамики. Достоинство таких насосов – простота эксплуатации, бесшумность работы; недостаток – более низкий, по сравнению с насосами с сухим ротором, КПД.

Рис.6.5. Вид насоса с мокрым ротором в разрезе:1–клемная коробка;

2–статор; 3–ротор; 4–керамический подшипник;

5–керамический вал; 6–резьбовая пробка выпуска

воздуха; 7–защитный экран из нержавеющей стали;

8–щелевое уплотнение из нержавеющей стали;

9–рабочее колесо; 10–корпус насоса

Насосы могут быть двухстороннего всасывания.

Одноступенчатые насосы развивают весьма ограниченный напор. Поэтому разработаны конструкции многоступенчатых насосов (рис. 6.6), где жидкость последовательно проходит через ряд колес (1). Поток передается от ступени к ступени через направляющий аппарат (2).

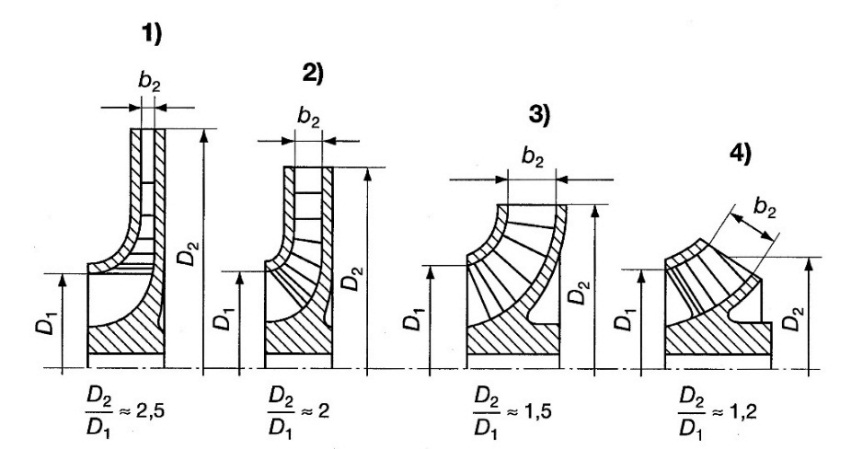

Колеса центробежных насосов выполняются с лопатками, загнутыми назад. Конструктивные варианты колес показаны на рис. 6.7.

Некоторые конструкции насосов выпускаются с несколькими вариантами диаметров колес (обычно 2 ¸ 4), что позволяет менять характеристику машины.

Рис. 6.6. Схема многоступенчатого секционного центробежного насоса

Рис.6.7. Конструктивные типы рабочих колес:

1 – тихоходное колесо, nS = 40¸80;

2 – нормальное колесо, nS = 80¸150;

3 – быстроходное колесо, nS = 150¸300;

4 – диагональное колесо, nS = 300¸600

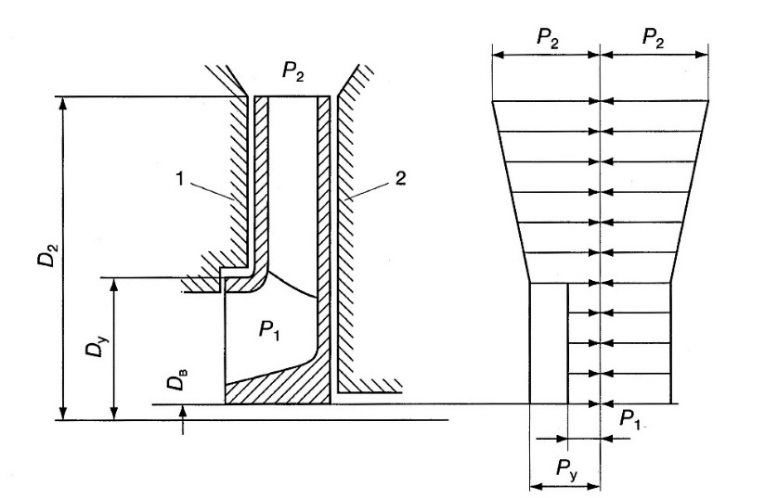

При конструировании центробежных насосов необходимо учитывать осевую силу, воздействующую на рабочее колесо и направленную в сторону всасывания. Рассмотрим причины ее возникновения (рис. 6.8). Давление жидкости Р2 на выходе из колеса больше давления Р1 на входе. Под действием их разности давлений жидкость устремляется через зазор 1 между покровным диском и корпусом. При этом, вследствие воздействия центробежных сил и трения, давление уменьшается до некоторой величины Ру. Для уменьшения утечки в зазоре имеется щелевое уплотнение, где давление понижается до величины Р1.

Рис. 6.8. Схема возникновения осевого усилия

в центробежном нагнетателе

На заднюю часть колеса в зазоре (2) между основным диском и корпусом при абсолютной герметичности вала на расстоянии r действует давление

, (6.1)

где R2 –наружный радиус колеса, м.

Поэтому давления, а, значит и силы, действующие на кольцевую площадку диаметром Dу со стороны всасывания и с противоположной стороны, неодинаковы. В итоге появляется осевая сила F как разность сил F1 и F2, направленная в сторону всасывания.

, (6.2)

где Dв – диаметр вала;

К – поправочный коэффициент (К=0,6÷0,8).

Величина осевой силы может достигнуть значительных величин (до нескольких сотен килоньютон в многоступенчатых конструкциях). Осевая сила возрастает с уменьшением подачи и достигает максимума при холостом ходу (при полностью закрытой задвижке), что объясняется увеличением напора, а, значит, давления Р2.

Самым экономичным средством противодействия осевой силе является установка упорного подшипника. Однако такая мера достаточна эффективна в небольших насосах. В более крупных насосах принимаются следующие меры (рис. 6.9).

Рис. 6.9. Способы уравновешения осевого усилия в одноступенчатых

В насосах двухстороннего всасывания Fос = 0, что видно из рис. 6.9,а. В одноколесных насосах давление может быть выравнено с помощью отсасывания части жидкости из пространства сзади колеса за счет соединения его со всасывающей линией (рис. 6.9,б) или с помощью разгрузочных отверстий в колесе (рис. 6.9,в). Оба последних метода снижают КПД, особенно второй, т.к. струя жидкости, выходящая через отверстие, направлена против потока на входе в колесо.

Весьма экономичным способом уравновешивания осевой силы является установка ребер с наружной стороны заднего диска. Это приводит к снижению давления между корпусом и колесом.

В многоступенчатых насосах компенсация осевой силы чаще всего производится с помощью применения схемы с двухсторонним симметричным входом со встречным расположением колес (рис. 6.10) или так называемой гидравлической пяты (рис. 6.11).

Рис. 6.10. Схема соединения колес двухступенчатого насоса

Рис. 6.11. Схема гидравлической пяты

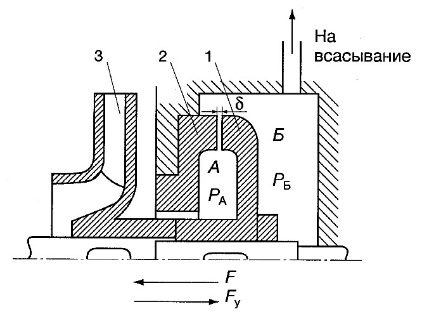

Гидравлическая пята устроена следующим образом. На валу насоса за колесом последней ступени (3) установлен диск (1). Полость А между диском и подпятником (2) соединена с отводом последней ступени. В ней устанавливается давление РА, близкое к давлению нагнетания насоса. Полость Б соединена ко всасывающей линией. Зазор δ между диском и подпятником мал, что способствует поддержанию разности давлений РА – РБ и уменьшает утечку из нагнетания в область всасывания. Разность давлений РА – РБ создает уравновешивающую силу Fу.

Если при изменении режима работы увеличится осевая сила, то баланс сил нарушится, и ротор сместится в направлении большего усилия. При этом уменьшится зазор δ, возрастет разность давлений РА – РБ, баланс сил восстановится, и ротор вернется обратно. Аналогичное явление, произойдет, если в некоторый момент будет Fу > Fос.

Гидравлическая пята является саморегулирующимся устройством, и поэтому при ее применении установка упорного подшипника не требуется.

Регулирование центробежных насосов. В настоящее время в системах отопления и теплоснабжения все шире применяются насосы со встроенным регулятором частоты вращения. Имеются конструкции, где она уменьшается до 0,25 от номинальной частоты. Выбор способа регулирования насосов должен производиться в тесной связи со всей системой регулирования теплоотдачи отопительных и воздухонагревательных установок. Регулирование насосов в этом случае можно производиться несколькими способами:

1) по постоянному напору;

2) пропорционально снижению подачи;

3) по температуре. Напор регулируется в зависимости от температуры воды на входе в насос.

При регулировании дросселированием регулирующий орган должен устанавливаться на нагнетательной линии. Установка его на всасывающем трубопроводе может привести к возникновении кавитации, вследствие уменьшения давления.

Читайте также: