Порядок затяжки гбц газ

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9 +0,022мм, а выпускного 11 +0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25 +0.027 мми выпускного —- 38,75 +0,027 мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 - 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см 2 количество воздуха, пропускаемого клапаном, может быть не более 12 см 3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

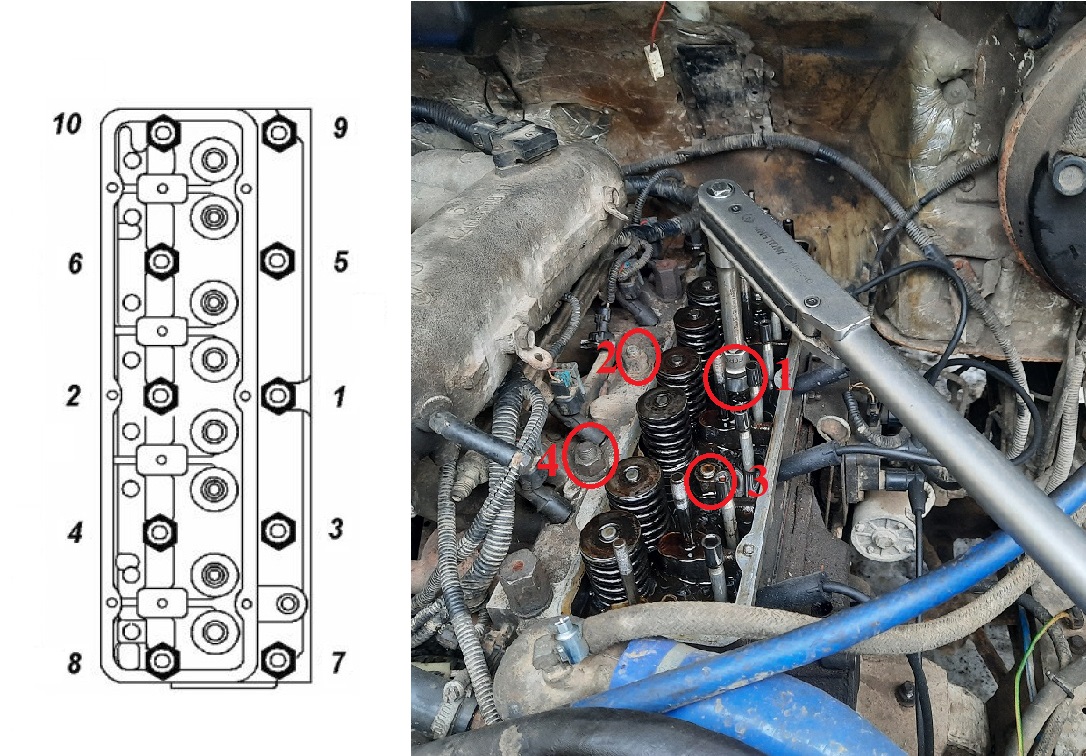

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

- закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

- осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Затяжка ГБЦ на двигателе ЗМЗ 406 производится в три приема. Но приёмов может быть больше. Чем плавнее головка притягивается к блоку двигателя. Тем более равномерно сдавливается прокладка головки блока. Усилие при затяжке распределяется от центра головки к краям. Поэтому прокладка как бы отжимается от своей середины к краям. Это способствует более плотному прилеганию прокладки.

Параметры затяжки ГБЦ

Для затяжки ГБЦ важно знать три основных параметра

- Порядок затяжки болтов. То есть очередность их затягивания. Благодаря этому происходит выравнивание прокладки ГБЦ по всей плоскости головки

- Момент затяжки. Это усилие, с которым болт должен затянут. Этот параметр позволяет не только предотвратить обрыв болтов. Момент затяжки позволяет распределить одинаковое усилие между всеми болтами.

- Этапы затяжки. Помогают плавно распределить усилие затяжки на прокладку ГБЦ.

Порядок затяжки болтов ГБЦ ЗМЗ 406

Порядок затяжки болтов представлен в виде схемы где пронумерована очерёдность. С которой производится затяжка болтов.

Схема затяжки болтов ГБЦ ЗМЗ 406

Момент затяжки ГБЦ змз 406

- Первый этап заключается в том чтобы завернуть болты до соприкосновения их шляпок с поверхность ГБЦ. При том что не требуется прилагать усилие. Этот этап важный. Тем что он позволяет убедиться в правильности установки ГБЦ. Головка при установке может встать неровно на направляющих штифтах. И при затяжке уже с усилием. Может повредится как сама головка так и прокладка ГБЦ. Поэтому необходимо несильно прижать головку и убедиться что она прижалась равномерно

- Когда головка села на свое место. При помощи динамометрического ключа производится затяжка ГБЦ. Приблизительно с половиной от максимального усилия.

Для ЗМЗ 406 предусмотрена предварительная затяжка с усилием 40-60 Н.м

Эта затяжка должна производиться согласно схемы представленной выше.

- Третий этап предусматривает окончательную затяжку с усилием 145 Н*м

Затяжка также производится по схеме согласно порядка затяжки болтов.

После того как проведена окончательная затяжка ГБЦ ЗМЗ 406 необходимо дать головке отстояться. Чтобы прокладка села на свое место. И по истечении 30 мин. Осуществить контрольную проверку усилия затяжки. С максимальным усилием 145 Н*м

При установке прокладки головки блока необходимо нанести герметик. На ту часть прокладки которая прижимается к крышке механизма ГРМ. Это позволит избежать вероятность подтекания масла в этом месте. Завод изготовитель рекомендует использовать герметик марки Эластосил 137-83.

Блог

Затяжка головки ГАЗ 53 осуществляется с небольшими поправками на конструктивные особенности двигателя ЗМЗ 511. Главная неприятная особенность двигателя заключается в том. Что он имеет алюминиевый блок.

Затяжка головки ГАЗ 53 осуществляется с небольшими поправками на конструктивные особенности двигателя ЗМЗ 511. Главная неприятная особенность двигателя заключается в том. Что он имеет алюминиевый блок.

При затяжке головки есть большая вероятность того что шпильки вытянуться из резьбы. Поэтому затяжку необходимо производить очень аккуратно. С применением динамометрического ключа.

Ее одна особенность, что гильзы цилиндров не имею верхнего упора. А непосредственно прилегают к головке блока, через прокладку. Затяжка должна производиться равномерно. Чтобы не допустить перекоса гильз.

Если увидели, что болты можно подтянуть, то этим нужно заняться. Винты головки блока цилиндров могут ослабляться произвольно, во время эксплуатации транспортного средства. Поэтому производить диагностику натяжения необходимо раз в 3 тысяч километров пробега.

Процесс и порядок

Наш ресурс советует начинающим автомобилистам подумать перед тем, как осуществлять натяжку штифтов ГБЦ своими руками. На практике начинающие автолюбители, не имея опыта, приступают к выполнению процедуры не понимая, насколько печально она может обернуться. Разумеется, в случае неправильных действий. Рассмотрим эту процедуру для автомобиля ГАЗ 53. Помните, что каждый отдельный двигатель имеет свои нюансы в работе.

Необходимые инструменты

Если уже установили головку блока цилиндров на место, то целый набор инструментов не понадобится. Для затяжки необходимо подготовить один инструмент — динамометрический ключ. Он нужен для выполнения работ, поскольку правильно определить момент можно только с помощью него. Дома такой инструмент мало у кого есть, т. к. у него — определенная специфика работы. Можно попробовать попросить его у мастеров на СТО, но, не бесплатно. Если решили приобрести такой ключ для себя, учтите, что его стоимость не менее 1 200 рублей или 350 гривен.

Поэтапная инструкция

Ели вы владелец ГАЗ 53, рекомендуем воспользоваться сервисным мануалом к авто. Возможно, двигатель вашего ГАЗ 53 имеет определенные нюансы в работе или свою специфику. Инструкция ниже актуальна для всех ГАЗов 53. Если готовы к выполнению этих работ, можете приступать. Если меняли уплотнительную прокладку или делали ремонт мотора, то соберите его и установите новый уплотнитель.

- Осмотрите болты головки блока цилиндров. Они должны быть в идеальном состоянии. Если на винтах замечены механические повреждения или следы деформации, нужно их заменить. Повторное использование болтов не рекомендуется, но если их состояние — идеальное или близкое к нему, то эксплуатация штифтов допускается. Обратите внимание на резьбу — она должна быть чистой. Гнезда для штифтов — тоже. Если заметили грязь или металлическую стружку на элементах, их нужно очистить металлической щеткой.

- Штифты перед затяжкой следует смазать, для этого подойдет моторная жидкость.

- Вставьте винты в отверстия и затяните их согласно порядку на схеме. Используя динамометрический ключ, все штифты нужно затянуть моментом 7,3 — 7,8 кГм. Соблюдайте при этом порядок. Если температура в помещении, где проводите ремонт, минусовая (ниже -5 градусов), то момент натяжения ГБЦ должен составлять 7,3 кГм. Если составляет 20 градусов, то момент натяжки должен соответствовать нижнему пределу.

После этого по ремонту процесс натяжки винтов ГБЦ можно считать оконченным. Напомним, что во время проведения такого ремонта нужно быть внимательным, несоблюдение нюансов приведет к отрицательному результату. Чрезмерно перетянув штифты, можно спровоцировать появление микротрещин на корпусе двигателя. Как можно догадаться, это выльется в недешевый ремонт. Потребуется заваривать трещины либо менять саму ГБЦ.

Не забывайте, что штифты должны быть хорошего качества. Отсутствие трещин, металлической пыли, деформации — обязательное условие, которого важно придерживаться во время подобных работ. Если не можете ответить самому себе точно, сможете ли все сделать правильно, не беритесь за протяжку.

Потому что при затяжке, гаек ГБЦ, нужно быть предельно осторожным, особенно в двигателях с дюралюминиевым блоком цилиндров. Как раз наш двигатель и является таковым. Есть вероятность что Вы просто вырвете шпильки из блока цилиндров, или же можете сорвать гайки ГБЦ. Ну, а если просто не дотяните, тоже нас не чего хорошего не ожидает, по этому лучше не испытывайте судьбу, воспользуйтесь специальным ключом.

После того как закончили с коленвалом, с поршнями не забудьте поставить на место маслоприемник, перед закрытием поддона. Перед тем, как установить маслоприемник, поменяйте уплотнительное резиновое кольцо. Обычно, он, после продолжительной эксплуатации и прибывания в масле, дубеет, то есть становится твердым. По этому, при капитальным ремонте, его лучше заменить.

Маслоприемник Газ 3307, Газ 53.

Теперь нужно закрыть переднюю крышку. Но прежде нам нужно заменить сальник коленвала который установлен в передней крышке. Сальник передней крышки также, как все сальники, сделан из специальной маслоизносостойкой резины, но все же со временем он также дубеет, трескается, изнашивается. По этому его тоже нужно заменить. Резиновый сальник, передней крышки двигателя ЗмЗ 511 (Газ 53), запрессован в специальную железную оправу.

Сальник передней крышки ЗмЗ 511 (Газ 53).

И так после того как замените, сальник передней крышки, можно закрыть переднюю крышку, предварительно заменив прокладку. Да чуть не забыл, прежде чем поставите переднюю крышку, обязательно обратите внимание на резиновый уплотнитель, который устанавливается со шпонкой фланца шкива коленвала. Со временем он тоже дубеет и соответственно, тоже, нуждается в замене, при капитальном ремонте. Многие даже не знают что есть такой уплотнитель. Так вот если его не поставить, или не заменить, то может быть течь масла.

Шпонка с уплотнителем фланца шкива коленвала.

Все теперь можно смело поставить переднюю крышку на место и закрыть поддон. Перед закрытием поддона, нам конечно нужно выбрать, купить и поставить прокладку поддона. Есть разные прокладки: пробковые, картонные, резиновые и резинопробковые. Я же вам рекомендую ставьте последние, то есть резинопробковые. Не буду описывать почему именно резинопробковые, сегодня в этой статье мы не разбираем качество прокладок. По этому просто ставьте их, поверьте мне резинопробковые пока самые лучшее.

Прокладка поддона ЗмЗ 511 (Газ 53), резинопробковая.

Все теперь можно двигатель перевернуть, что бы поставить на места ГБЦ. Но пржде чем поставить, ГБЦ, тоже нуждаются в ремонте. Нужно будет сделать притирку клапанов и при необходимости отфрезеровать или отшлифовать. (Это зависит какой стенд доступен, в Вашем случае, фреза или шлифовочный, и тот и другой подойдет). Про то как сделать притирку клапанов есть статья так что повторяться не буду.

И так после того как отремонтируете ГБЦ, ставим прокладки ГБЦ и аккуратно, без перекосов ставим ГБЦ на места. Теперь же нам с Вами нужно их правильно протянуть. Я же, за все годы сколько ремонтирую двигателя, привык обходится обычным набором головок и небольшой куском трубы для усиления момента затяжки (помогач). Вам же, если Вы не спец, рекомендую, пока не привыкнете, пользоваться специальным динамометрическим ключом.

Потому что при затяжке, гаек ГБЦ, нужно быть предельно осторожным, особенно в двигателях с дюралюминиевым блоком цилиндров. Как раз наш двигатель и является таковым. Есть вероятность что Вы просто вырвете шпильки из блока цилиндров, или же можете сорвать гайки ГБЦ. Ну, а если просто не дотяните, тоже нас не чего хорошего не ожидает, по этому лучше не испытывайте судьбу, воспользуйтесь специальным ключом.

Теперь нам нужно правильно по порядку протянуть гайки ГБЦ. Это очень важный момент, по этому отнеситесь серьезно. Момент затяжки должен быть в пределах 7,3—7,8 кГм. Зразу не нужно стараться тянуть до конца, лучше сначала, по порядку, протянуть с небольшим усилием. Со второго раза можно уже тянуть с усилием 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе. После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

Порядок протяжки ГБЦ ЗмЗ 511 (Газ 53).

Вот мы добрались до завершающей стадии. Нам осталось закрыть плиту (паук) двигателя. Установив правильно на место резиновую прокладку, не забудьте стыки прокладок смазать не большим количеством герметика. Не в коем случае, не смазывайте герметиком прокладки полностью, только стыки.

При установке паука, резиновая прокладка должна быть чистым и сухим, не нужно её не чем смазывать, только стыки. Потому что при затягивание паука, если прокладку смазать или промазать герметиком, то его попросту, под нагрузкой, может выдавить из-под паука, так-как она резиновая и будет скользить, растягиваться после смазывания. Повторяю: резиновая прокладку паука не нуждаются не в смазывание и не промазывание герметиком, только стыки.

Порядок и момент затяжки паука ЗмЗ 511 (Газ 53).

Перед закрытием плиты не забудьте установить на места толкатели-стаканы, штанги и коромысла газораспределительного механизма (ГРМ). Потом еще нужно будет отрегулировать клапана, об этом можно ознакомится в этой статье.

Газораспределительный механизм (ГРМ) ЗмЗ 511 (Газ 53).

В 2021 году я приобрел ГАЗ Соболь с мотором УМЗ 4216 для постройки автодома. Первый год прошел в режиме изучения отечественной машины, ее ремонтопригодности и надежности. Для полноценного тест-драйва в августе скатались в экспедиции на Горный Алтай (читать отчет) и потестировали машину на шоссе и бездорожье. Для правильной работы ГАЗовского мотора потребовалось его встряхнуть! После ремонта и пробега в 1500 километров необходимо протяжка ГБЦ на Газель с мотором 4216. Не упустите этт момент — такую манипуляцию необходимо делать и на моторах ЗМЗ: 506, 406 и других. Справится с задачей непрофессиональный механик, а инструкция по протяжке головы на газели поможет в этом!

Инструкция по протяжки головы на Газель Бизнес

Идея отремонтировать Уазовский мотор возникла из-за систематичных ошибок датчика фаз, датчика коленвала, пропусков зажигания и плохого раскидывания масла на клапана мотора 4216. Естественно менялись кольца, прокладка ГБЦ и клапанной крышки, маслосъемные колпачки, толкатели и ось коромысел в сборе. Дополнительно поменял масляный насос. После встряски мотора проехал около 3000 км, но по регламенту протяжка ГБЦ делается через 1000 километров. Как протянуть голову на моторе 4216:

- Снимаем клапанную крышку (ключ на 10)

- Снимаем ось коромысел (ключ на 14 и на 17)

- Снимаем датчик детонации

- Берем динамометрический ключ и выставляем на нем усилие в 125 кг

- Находим правый центральный болт (он будет третьим по счету что от первого, что от четвертого цилиндров)

Существует два варианта протяжки голову у Ульяновского мотора: крест на крест и по кругу. В данном примере будет рассмотрен вариант затягивания ГБЦ крест на крест.

Схема протяжки ГБЦ мотора УМЗ 4216

Не рекомендуется протягивать голову у мотора без динамометрического ключа, есть вероятность что блок лопнет. Момент затяжки рекомендуется: 9,0-9,5 кг/м, я затягивал свою голову на 4216 с усилием в 12,5 кг/м. После равномерного затягивания головы мотора 4216 собираем снятые элементы ГБЦ в обратном порядке:

- Ставим ось коромысел и затягиваем болты с моментом затяжки от 4,0 до 5,6 кг/м. Данную операцию я производил без специального ключа усилий.

- Регулируем клапана. Ставлю зазор в 0,3мм

- Крепим клапанную крышку.

- Не забываем подключить обратно шланги, если ранее их снимали.

Как видите протяжку головы на моторах УМЗ и ЗМЗ вполне по силам сделать самостоятельно. По времени процедура займет не более 50 минут со сборкой, разборкой и регулировкой клапанов.

ДОПОЛНИТЕЛЬНЫЕ МАТЕРИАЛЫ ПО РЕМОНТУ ГАЗЕЛИ:

В январе 2021 года я приобрел машину ГАЗ Соболь с мотором УМЗ 4216 Евро 4. За год общения с машиной было произведено множество слесарных работ, рассказы о которых вынесены в отдельные материалы. Ремонт ГАЗели производился самостоятельно и начинающий водитель без проблем справится с задачами по замене агрегатов своими силами. Инструкции по ремонту в постах ниже, надеюсь материалы помогут читателям:

Целью покупки ГАЗ Соболя была постройка автодома на базе фургона, но пока достижение цели далеко! Но все же не забывайте заглянуть в раздел рассказывающей о тюнинге и перестройке ГАЗели под пассажирский мини дом на колесах. С учетом того, что в данный момент идет строительство дачи и учитываются еще и погрузочно-разгрузочные работы с перевозкой строительных материалов, переделка получится достаточно интересной!

Читайте также: