Порядок работы поршней на шкода фелиция

1 — Вкладыш коренного подшипника

2 — Болты крепления крышки коренного подшипника

3 — Крышки коренных подшипников

4 — Вкладыши третьего (упорного) коренного подшипника

5 — Нижние упорные полукольца

6 — Фланец под посадку маховика

7 — Болт крепления маховика

8 — Болт крепления маховика

9 — Маховик

10 — Болт крепления задней крышки

11 — Задняя крышка

12 — Держатель сальника

13 — Уплотнительная прокладка

14 — Самоконтрящаяся гайка

15 — Нижние упорные полукольца

16 — Передняя крышка

17 — Передний сальник

18 — Установочная втулка

19 — Шестерня привода масляного насоса

20 — Масляный насос

1 — Поршневые кольца

2 — Поршень

3 — Поршневой палец

4 — Стопорное кольцо

5 — Шатун

6 — Вкладыши

7 — Блок цилиндров

8 — Крышка нижней головки шатуна

9 — Болт крепления крышки

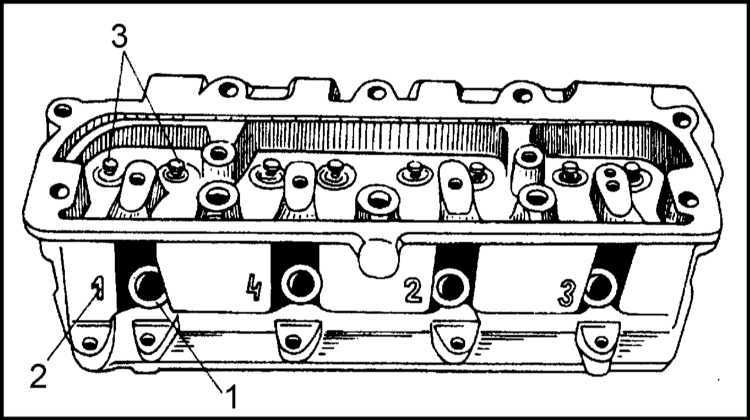

1 — Болт крепления крышки первой опоры

распределительного вала

2 — Гайка крепежной шпильки

3 — Крышки подшипников

распределительного вала

4 — Распределительный вал

5 — Гидравлический толкатель

6 — Сухари разрезного замка

7 — Тарелка клапанной пружины

8 — Клапанная пружина

9 — Направляющая втулка (ремонтная)

10 — Маслоотражательный колпачок

11 — Направляющая втулка

12 — Сальник

13 — Литье головки

14 — Клапаны

15 — Болты

16 — Пружина

17 — Кронштейн ВВ проводов

1 — Стержень клапана

2 — Подвод масла

3 — Масляная камера

4 — Низкое давление масла

5 — Поршень

6 — Шариковый клапан

7 — Пружина

8 — Корпус плунжера

Схема привода ГРМ

1 — Верхняя крышка

2 — Зубчатый ремень

3 — Болты

4 — Щиток ремня на участке расположения водяного насоса

5 — Болт

6 — Зубчатый ремень распределительного вала

7 — Болты

8 — Болты

9 — Внутренняя крышка

10 — Уплотнительное кольцо

11 — Водяной насос

12 — Натяжной ролик

13 — Гайка

14 — Крышка

15 — Зубчатое колесо коленчатого вала

16 — Болт

17 — Болт

19 — Мультиреберный ремень привода

вспомогательных агрегатов

20 — Болт

21 — Нижняя крышка

Блок цилиндров

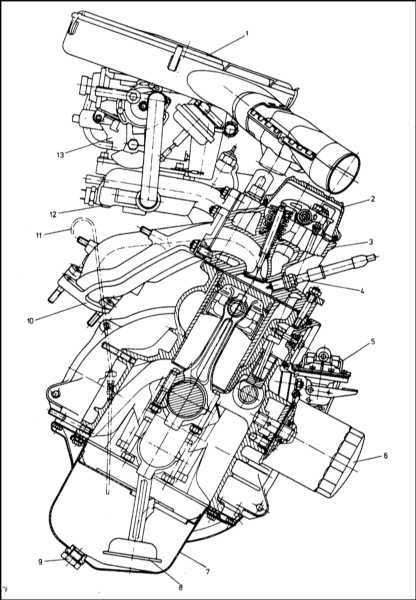

Блок цилиндров отлит из чугуна. Общий вид и порядок установки компонентов блока цилиндров представлены на сопроводительной иллюстрации. Непосредственно в теле блока проточены цилиндры. В нижней части блока выполнены пять постелей коренных подшипников коленчатого вала. Крышки подшипников крепятся к блоку специальными болтами М10х65. Шайбы под головки болтов не устанавливаются.

Осевой люфт коленчатого вала контролируется упорными полукольцами, устанавливаемыми на третьем коренном подшипнике.

Коленчатый вал

Коленчатый вал откован из стали и состоит из пяти коренных и четырех шатунных шеек. На передней цапфе вала закреплена шестерня привода масляного насоса и предусмотрен паз под установку сегментной шпонки под посадку зубчатого колеса ремня привода ГРМ. На заднем торце вала оборудован фланец под установку маховика.

Шатунно-поршневая группа

Кованые шатуны имеют двутавровое сечение и прямой разрез нижней головки. В верхнюю головку запрессована бронзовая втулка, которая затем протачивается до требуемого диаметра (17.6 мм). Нижняя головка разрезана посередине, а затем проточена до диаметра 50.6+0.01 (без вкладышей). Правильное взаимное положение крышки шатуна и вкладышей шатунного подшипника обозначено специальными метками. Кроме того, на головке выбивается также номер цилиндра, которому соответствует данный шатун. Крышка шатунного подшипника крепится к нижней головке болтами М8х1 типа TORX. В процессе выполнения капитального ремонта принято производить замену болтов крышек шатунных подшипников. Компоненты шатунно-поршневой сборки представлены на иллюстрации.

Поршни отливаются из алюминиевого сплава и имеют вогнутое днище, полость которого отчасти формирует объем камеры сгорания. При установке поршень должен разворачиваться меткой на днище в сторону расположения привода ГРМ. Имеющий плавающую посадку поршневой палец фиксируется в сборке двумя стопорными кольцами. При посадке на шатун поршень разогревается до 60°С, после чего в него заправляется поршневой палец. На каждый из поршней устанавливаются по два компрессионных и по одному маслосъемному кольцу.

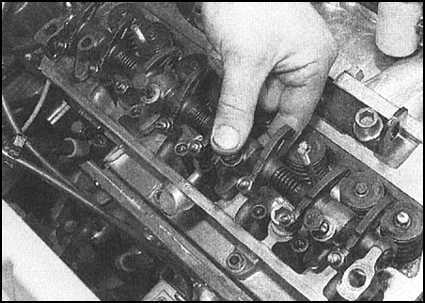

Головка цилиндров и газораспределительный механизм

В головке цилиндров размещены имеющие рядное расположение клапаны. Схема расположения в головке компонентов клапанного механизма показана на иллюстрации.

Головка цилиндров крепится к блоку десятью специальными болтами М11х1.5 типа TORX. Уплотнительная прокладка головки имеет металлическую окантовку отверстий под цилиндры, а по периметру покрыта силиконовым уплотняющим слоем. Правильное положение прокладки на блоке обеспечивается двумя установочными штифтами, посаженными в сопрягаемую поверхность блока цилиндров.

Порядок затягивания болтов крепления головки цилиндров показан на иллюстрации.

Привод клапанов производится непосредственно от распределительного вала через оборудованные гидравлическим компенсаторами толкатели. Гидрокомпенсаторы обеспечивают беззазорный привод клапанов. Схема функционирования гидравлического толкателя представлена на иллюстрации.

Водяной насос

Неразборный центробежный водяной насос крепится к блоку цилиндров двумя болтами М8. Соединение герметизируется резиновым уплотнительным кольцом. Насос приводится в действие зубчатым газораспределительным ремнем. В случае отказа производится замена насоса в сборе.

Впускной трубопровод и выпускной коллектор

Впускной трубопровод изготовлен из пластмассы и разделен на четыре канала, соединяющихся со впускными отверстиями головки цилиндров. Место стыка герметизируется уплотнительным кольцом. Внутри впускного трубопровода размещены расходомер и датчики температуры всасываемого воздуха, а также воздушный термостат. Снаружи к трубопроводу подсоединена трубка системы улавливания топливных испарений.

Выпускной коллектор посажен на шпильки и крепится к блоку посредством гаек М8. Между коллектором и головкой установлен армированная металлом уплотнительная прокладка. При установке выпускного коллектора на двигатель замена прокладки и крепежных гаек производится в обязательном порядке.

Поршни выполнены из алюминиевого сплава, отличающегося высокой термостойкостью, значительной долговечностью и твердостью.

Поршень состоит из юбки и днища. Форма юбки обеспечивает должное прилегание поршня к стенкам гильзы/цилиндра, исключая возможность заклинивания его во время работы.

Внутри поршня в бобышках установлен поршневой палец, при помощи которого сборка крепится к верхней головке шатуна.

Ось отверстия под поршневой палец смещена относительно оси поршня. Такая асимметрия имеет целью сведение к минимуму нагрузок, возникающих во время прохождения сборкой ВМТ.

Используемые в рассматриваемых двигателях поршни имеют биметаллическую конструкцию: в зоне отверстий под поршневой палец предусмотрены четыре стальных пояска, ограничивающих колебания диаметра поршня, связанные с изменениями температуры. Благодаря такой защите стало возможным снизить зазоры между стенками поршней и зеркалом цилиндров до величины 0.02 мм.

На поверхности поршня предусмотрены три канавки под установку поршневых колец. Над канавкой первого (верхнего компрессионного кольца выполнены три дополнительных канавки, имеющих целью ограничение теплоотдачи от горячего днища поршня к верхнему кольцу, находящемуся в наиболее тяжелых эксплуатационных условиях.

На днище поршня нанесены обозначения.

Поршни должны подбираться к гильзам/цилиндрам, соответствуя им по размерным группам. При установке шатунно-поршневых сборок в двигатель следите, чтобы метка в виде стрелки оказывалась развернутой в напрвлении вращения коленчатого вала (т.е. влево по двигателю).

Поверхность юбки поршня имеет сложную форму, вследствие чего замер диаметра необходимо выполнять строго в установленном месте, на высоте 8 мм от нижнего среза юбки. Измерение следует производить в плоскости, перпендикулярной оси поршневого пальца. При этом, температура как самого поршня, так и измерительного инструмента должна равняться 20°С.

Поршни выпускаются только номинальных размеров и делятся по диаметру на три размерных группы (А, В и С).

С целью обеспечения стабильной работы двигателя все четыре поршня должны иметь одну и ту же массу. Для соблюдения этого условия в процессе изготовления производится взвешивание поршней. Разброс масс корректируется путем удаления металла с юбки.

Поршневые пальцы

Поршневой палец обеспечивает шарнирное соединение поршня с шатуном. Палец выполнен из высококачественной стали, отшлифован и отполирован. На среднюю часть пальца садится верхняя головка шатуна. Концы пальца продеты в отверстия в бобышках поршня. Для фиксации заправленного в сборку пальца используются стопорные кольца.

Новый палец устанавливается в поршне с малым натягом, без зазора или с минимальным зазором. Во втулку верхней головки шатуна палец сажается с зазором. При чрезмерных люфта пальцы при повышении нагрузки на двигатель начинают стучать.

Перед установкой пальца с одной из сторон поршня устанавливается стопорное кольцо (пользуйтесь для посадки кольца специальным приспособлением). Затем, с противоположной стороны в поршень заправляется слегка смазанный двигательным маслом поршневой палец. Палец заправляется настолько, чтобы его конец выступал внутри поршня на величину 1 ÷ 1.5 мм. Далее в поршень заправляется верхняя головка шатуна, также слегка смазанная двигательным маслом (проследите, чтобы отверстие маслотока в верхней части шатуна оказалось направлено в сторону, противоположную, указываемой стрелкой, нанесенной на днище поршня). Далее заправьте палец до упора его торцом в заправленное в поршень стопорное кольцо и установите второе стопорное кольцо с другой стороны пальца.

Поршневые кольца

Каждый из поршней оснащается тремя поршневыми кольцами, устанавливаемыми в специально проделанные в верхней части стенок поршня канавки. Форма и порядок посадки колец в канавках показаны на иллюстрации.

Верхнее компрессионное кольцо изготовлено из стали и хромировано снаружи с целью снижения компонента трения, а также защиты металла от агрессивного воздействия горячих отработавших газов. Кольцо имеет правильную круглую форму и симметричное сечение в форме прямоугольника с усеченными углами.

Второе (нижнее) компрессионное кольцо выполнено из чугуна и имеет несимметричное поперечное сечение в форме прямоугольника с наклонной внешней стороной. Угол наклона наружной грани кольца составляет около 1°, благодаря чему прижим кольца к зеркалу цилиндра приходится на очень незначительную площадь. Износ контактной площадки обеспечивает плотность прилегания кольца.

На одной из торцевой поверхностей этого кольца имеется метка в виде надписи “ТОР”. Кольцо следует устанавливать на поршень этой меткой вверх.

Маслосъемное кольцо состоит из трех отдельных секций: двух узких боковых колец и помещенного между ними волнообразного расширителя. Общая толщина сборки составляет 3 мм.

Масло, снимаемое кольцом с зеркала цилиндра отводится через отверстия в канавке внутрь поршня и, далее, в поддон картера двигателя.

Все поршневые кольца имеют разрезную конструкцию. Разрезы колец называются замками, обеспечивают возможность установки колец на поршни, а, кроме того, служат для компенсации теплового расширения.

Новое кольцо плотнее всего прижимается к зеркалу цилиндра в районе замка. В процессе дальнейшей приработки прижимное усилие постепенно выравнивается по периметру кольца, обеспечивая максимальную герметизацию сборки.

Замена поршневых колец на изношенном двигателе, цилиндры которого утратили первоначальную форму, приводит лишь к кратковременному восстановлению компрессии, поскольку кольцо не может принять форму изношенного цилиндра и плотность его прилегания распределена неравномерно.

Шатуны откованы из специальной стали. Шатун состоит из верхней головки, соединительного стержня и нижней, разрезной головки. В верхнюю головку шатуна запрессована бронзовая втулка, выполняющая роль подшипника под посадку поршневого пальца. Соединительный стержень имеет двутавровое сечение. Нижняя головка разрезана в плоскости, перпендикулярной продольной оси сборки.

Поверхность постелей под установку вкладышей шатунных подшипников в разрезной нижней головке шатуна тщательно обработана. В результате такой обработки утрачивается взаимозаменяемость крышек шатунных подшипников, ввиду чего на крышках и нижних головках предусмотрены специальные установочные метки. При заводской сборке метки обычно соответствуют нумерации цилиндров.

В верхней головке шатуна предусмотрено сквозное отверстие, сквозь которое масло во время работы двигателя подается на стенки цилиндра. При установке шатуна следует проследить, чтобы это отверстие было направлено в сторону от распределительного вала.

По массе шатуны делятся на две группы. Более легкие (с массой 590 ÷ 598 г) промаркированы желтой меткой, нанесенной на головку. На более тяжелых шатунах (600 ÷ 609 г) метка имеет голубой цвет. Все шатуны в двигателе должны иметь одинаковую массу, при чем при корректировке масса более тяжелых шатунов приводится к массе более легких, а не наоборот.

Схема процедуры измерения мастерской автосервиса шатуна показана на иллюстрации. Во время взвешивания шатун должен располагаться горизонтально. Разница масс шатунов, взвешенных как со стороны нижней, так и со стороны верхней головок должна составлять не более 2 ÷ 6 г. Корректировка массы производится путем снятия материала с верхней головки и крышки нижней головки в местах, обозначенных стрелками на иллюстрации. Максимальная допустимая толщина снимаемого с верхней головки слоя ограничивается расстоянием от плоскости, остающейся после обработки до оси отверстия под установку поршневого пальца. Из соображений прочности данное расстояние должно составлять не менее 15 мм. В случае нижней головки расстояние измеряется от обработанной плоскости до оси шатунного подшипника и должно составлять не менее 35 мм.

В целом конструкция шатунно-поршневых сборок аналогична описанной для двигателей 1.3 л, с тем отличием, что предусмотрена возможность установки шатунов ремонтных размеров (см. Спецификации). Кроме того, в дизельных двигателях шатуны оборудованы маслораспылителями охлаждения поршней.

Двигатель 1.3 л

1. Снимите головку цилиндров, поддон картера двигателя и шестерни масляного насоса. Удостоверьтесь в надежности посадки гильз цилиндров, в случае необходимости зафиксируйте их при помощи специальных шайб.

2. Проверьте нижние головки шатунов и крышки шатунных подшипников на наличие идентификационных меток в виде цифр, выбитых боковой поверхности компонентов. Маркировка должна соответствовать нумерации цилиндров (первым считается цилиндр, ближайший к газораспределительной цепи).

3. В случае необходимости самостоятельно пометьте проточенные на шатунах и их крышках лыски (воспользуйтесь краской или кернером).

4. Проверьте осевой люфт шатунов, щупом лезвийного типа замерив величину зазора между их нижними головками и щеками кривошипов. Если результат измерения превышает оговоренное в Спецификациях допустимое значение, соответствующий шатун следует заменить.

5. Провернув коленчатый вал, приведите поршни 2-го и 3-го цилиндров в положения НМТ.

6. Отдайте крепежные гайки и снимите крышку нижней головки шатуна с вложенным в нее вкладышем шатунного подшипника коленчатого вала.

7. Если демонтаж производится только с целью замены вкладышей, снимите шатун с шейки вала (постарайтесь не повредить шейку вала и зеркало цилиндра - на шпильки крепления крышки подшипника лучше натянуть отрезки топливного шланга) и извлеките из его головки верхний вкладыш подшипника.

8. Сложите снятые с каждого из шатунов компоненты отдельно.

9. Снимите компоненты нижних головок шатунов поршней 1-го и 4-го цилиндров. Действуйте крайне осторожно, чтобы не повредить зеркала цилиндров.

10. Удалите ступеньку нагарообразования в верхней части каждого из цилиндров.

1. Снимите головку цилиндров, поддон картера, маслоотражатель, масляный насос и маслозаборник.

2. Опустив поршни в среднее положение, ощупайте пальцем зеркала цилиндров, проверяя их на наличие ступенчатого износа в районе верхней границы хода поршней. Ступеньки должны быть удалены при помощи специального зенкера, так как в противном случае нельзя будет исключить вероятность повреждения поршней в процессе извлечения шатунных сборок.

3. Чертилкой процарапайте на днище каждого из поршней номер соответствующего цилиндра.

4. При помощи щупа лезвийного типа замерьте осевой люфт посадки шатунов на шейках коленчатого вала. Результаты измерений запишите.

5. На дизельном двигателе выверните крепежные винты и извлеките из своих гнезд сопла маслораспылителей охлаждения поршней.

6. Провернув коленчатый вал, выставьте поршни 1-го и 4-го цилиндров в положения НМТ. В случае необходимости накерните на шатунах и крышках номера цилиндров, стрелкой обозначьте ориентацию крышек относительно шатунов.

7. Постарайтесь запомнить ориентацию шатунно-поршневых сборок на двигателе. В зависимости от типа двигателя сборки могут помечены различными способами: на обращенной в сторону газораспределительного ремня стороне нижних головок и их крышек наносятся точечные метки, риски, либо предусматриваются различной формы выступы на литье. Если заводскую маркировку не удается обнаружить, нанесите метки самостоятельно.

8. В несколько приемов (по пол-оборота за подход) ослабьте болты крепления крышки, снимите крышку с нижним вкладышем. Во избежание путаницы при сборке подклейте вкладыш к крышке скотчем. Повторите процедуру для сборки.

9. Рукояткой молотка вытолкните сборки через цилиндры, извлеките верхние вкладыши и подклейте их скотчем к шатунам.

10. Действуя в прежнем порядке снимите шатунно-поршневые сборки 2-го и 3-го цилиндров.

1. Продев плоское жало маленькой отвертки в специально предусмотренный паз извлеките стопорное кольцо. Нагрейте поршень до 60°С.

2. Теперь палец должен свободно выйти из поршня и отверстия в верхней головке шатуна.

3. Вооружитесь специальным инструментом (либо лезвием старого измерительного щупа) и снимите с поршня поршневые кольца. Не забывайте, что кольца изготовлены из хрупкого материала и легко могут сломаться при чрезмерном раскрывании замков - позаботьтесь о защите рук и глаз. Снятые кольца можно выбросить - при сборке они подлежат замене в обязательном порядке.

4. Обломком старого кольца аккуратно удалите угольные отложения из канавок под установку поршневых колец. Постарайтесь не повредить стенки и дно канавок.

5. Тщательно очистите от нагара днища поршней. После соскабливания основного слоя отложений зачистите днище проволочной щеткой или наждачной бумагой.

Следите за сохранностью маркировки поршней.

6. Закончив чистку, промойте канавки под установку колец растворителем, затем тщательно просушите поршни. Удостоверьтесь в проходимости дренажных масловозвратных отверстий канавок.

7. Проверьте состояние поршней. Нормальный износ проявляется в виде равномерной вертикальной выработки на упорной поверхности поршня и сопровождается ослаблением посадки в своей канавке верхнего компрессионного кольца. В случае выявления следов любого анормального износа поршень следует внимательно исследовать на предмет пригодности его к дальнейшему использованию, затем постараться выявить и устранить причину нарушения.

8. Присутствие на юбке поршня царапин или задиров можно расценивать как следствие перегрева, вызванного нарушением исправности функционирования систем охлаждения или смазки, либо недопустимым превышением температуры сгорания воздушно-топливной смеси. Прогары юбки обычно вызываются прорывом газов из камер сгорания в результате износа цилиндров или поршневых колец. Прогорание днища поршня свидетельствует наличии нарушений установки угла опережения зажигания и детонацией смеси. Коррозия поршня в виде небольших каверн указывает на попадании в камеру сгорания/картер двигателя охлаждающей жидкости. Постарайтесь выявить причины нарушений и устранить их.

9. Проверьте шатуны, пальцы и крышки нижних головок шатунов на наличие трещин и прочих механических повреждений. Уложив шатуны на плоскую поверхность, проверьте их на наличие признаков деформаций (в случае отсутствия уверенности, обратитесь за помощью к специалистам автосервиса). Оцените состояние втулок верхних головок шатунов.

10. При помощи микрометра измерьте диаметры всех четырех поршней на расстоянии 10 мм от среза его юбки в плоскости, расположенной под прямым углом к оси поршневого пальца. Если результат измерения выходит за пределы оговоренного в Спецификациях диапазона, поршень подлежит замене.

Если в процессе выполнения капитального ремонта блок цилиндров подвергался расточке, либо производилась замена гильз (модели 1.3 л), следует подобрать новый комплект поршней ремонтного размера. Результаты измерений запишите - они потребуются позднее при вычислении зазоров посадки поршней в цилиндрах (см. ниже).

11. Вложив новое поршневое кольцо в соответствующую канавку на поршне, щупом лезвийного типа замерьте посадочный зазор кольца. Поочередно проверьте посадку каждого из поршневых колец. Если результат любого из измерений выходит за пределы допустимого диапазона, поршень подлежит замене. На всякий случай проверьте правильность выбора колец, измерив их толщину микрометром.

12. Колумбусом нониусного типа измерьте внутренние диаметры гнезд под посадку поршневых пальцев в верхних головках шатунов. Затем определите диаметры пальцев). Вычитая из результатов первых измерений результаты последних, определите зазоры посадки пальцев в головках. Сравните результаты вычислений с требованиями Спецификаций. В случае необходимости втулка шатуна и гнездо в поршне должны быть проточены, а палец заменен новым, ремонтного размера. Выполнение данной работы правильнее будет поручить специалистам автосервиса.

13. На двигателях 1.3 л шатуны разбиты на две весовые категории, на крышках нижних головок шатунов наносится соответствующая маркировка. Более легкие шатуны метятся желтой краской, более тяжелые - синей. При замене шатунов следует подбирать сменные компоненты из той же весовой группы. В случае отсутствия маркировки следует обратиться за консультацией к специалистам фирменного сервис-центра компании Skoda.

14. Правильность ориентации поршней на шатунах определяется по нанесенной на днища маркировке (днище должно быть очищено от нагара).

15. На двигателях 1.3 л нанесенная на днище поршня стрелка должна указывать вперед по двигателю (в сторону расположения масляного фильтра). Шатун же должен быть развернутмаслотоками назад.

16. На моделях 1.6 л и дизельных двигателях стрелка на днище поршня должна быть развернута в сторону газораспределительного ремня. Шатун и крышка его нижней головки устанавливаются проделанной в их основаниях проточкой в указываемую стрелкой на поршне сторону.

17. Смажьте поршневой палец и втулку верхней головки шатуна чистым двигательным маслом. Установите поршень на шатун. Закрепите палец двумя стопорными кольцами, развернув их замками на 180° от съемных пазов. Действуя в том же порядке, смонтируйте оставшиеся шатунно-поршневые сборки.

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Верхней мертвой точкой (ВМТ) называется наивысшая точка хода поршня в своем цилиндре. Вообще говоря, в 4-тактных двигателях в процессе вращения коленчатого вала данное положение достигается поршнем дважды: один раз в конце такта сжатия и второй — в конце выпускного такта. Для выполнения настроек фаз газораспределения и установки угла опережения зажигания в подавляющем большинстве случаев используется ВМТ конца такта сжатия поршня первого цилиндра. Именно это положение и принято называть положением ВМТ двигателя.

2. Первым называется цилиндр, расположенный в правой части двигателя (ближайший к газораспределительному ремню). В приведенных ниже параграфах изложено описание процедуры приведения поршня данного цилиндра в положение ВМТ конца такта сжатия. Помните, что нормальным считается вращение коленчатого вала по часовой стрелке (глядя с правого борта автомобиля).

3. Отсоедините отрицательный провод от батареи. В случае необходимости выверните все свечи зажигания (см. Главу Текущее обслуживание) с целью облегчения проворачивания двигателя.

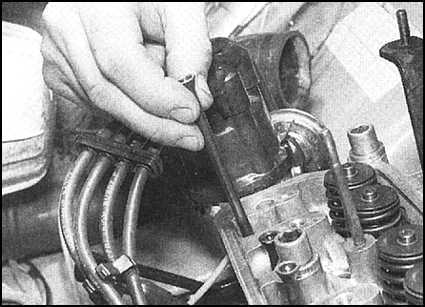

4. На моделях с распределителем зажигания отпустите фиксаторы и снимите с корпуса распределителя крышку вместе с подсоединенными к ней ВВ проводами.

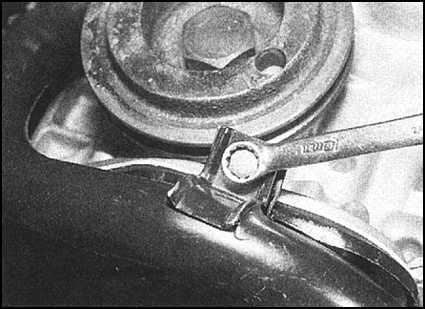

5. Поверните рулевое колесо до упора вправо. Выверните три винта крепления правой боковой секции защиты картера и снимите секцию с целью обеспечения доступа к болту крепления шкива коленчатого вала.

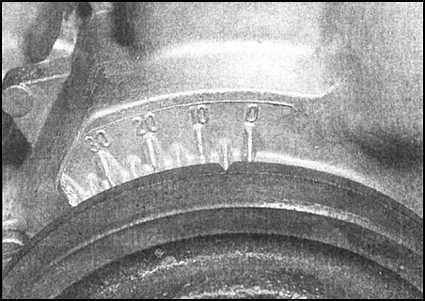

6. При помощи торцевого ключа, надетого на болт шкива коленчатого вала, проверните двигатель в нормальном направлении так, чтобы риска на внутреннем ободе шкива коленчатого вала совместилась с нулевой отметкой нанесенной на крышку газораспределительной цепи шкалы. На моделях без распределителя риска на шкиве может отсутствовать, несмотря на наличие шкалы на крышке. В данном случае приведите двигатель в положение ВМТ, затем нанесите риску самостоятельно (непосредственно напротив нулевой отметки шкалы).

7. После выполнения приведенных в предыдущих параграфах инструкций в положении ВМТ окажутся поршни первого и четвертого цилиндров двигателя. Причем в лишь один из них будет находиться в конце такта сжатия.

8. На моделях с распределителем правильность приведения двигателя в положение ВМТ (конца такта сжатия первого цилиндра) можно проверить по разворачиванию носика бегунка в сторону риски на ободе корпуса распределителя. Если бегунок развернут в противоположную сторону, то в конце такта сжатия находится четвертый цилиндр и коленчатый вал следует провернуть еще на один полный оборот (360°) по часовой стрелке.

9. На моделях без распределителя подтверждение приближения поршня к положению ВМТ конца такта сжатия может быть проверено по нарастанию давления в цилиндре. Заткните пальцем свечное отверстие первого цилиндра и проворачивайте коленчатый вал до тех пор, пока давление внутри цилиндра не поднимется до своего максимального значения.

10. Для того, чтобы из исходного положения ВМТ двигателя перейти к положениям ВМТ конца такта сжатия оставшихся цилиндров (по порядку зажигания — см. Спецификации в начале Главы), следует последовательно проворачивать коленчатый вал по часовой стрелке на 180°.

Порядок работы цилиндров шкода фелиция

Расскажем о простых, но наиболее необходимых работах, которые по силам даже начинающим автолюбителям.

Номер двигателя и его идентификационный код выбиты на блоке цилиндров позади распределителя зажигания.

Верхний ряд цифр — номер двигателя, нижний — его идентификация. Она состоит из двух частей, разделенных точкой: например, 781.135, где 781 — номер модели, 135 — двигатель с низкой степенью сжатия, оснащенный карбюратором. Буквой В (135В или 136В) обозначают двигатель с системой впрыска топлива Mono-Motronic.

СМАЗОЧНАЯ СИСТЕМА

Здесь основные операции при обслуживании — контроль уровня масла, его замена и замена фильтра.

Контроль уровня масла проводим, соблюдая следующие условия: автомобиль должен стоять на ровной горизонтальной площадке; после остановки двигателя выждем минимум 3 минуты, чтобы масло стекло в поддон.

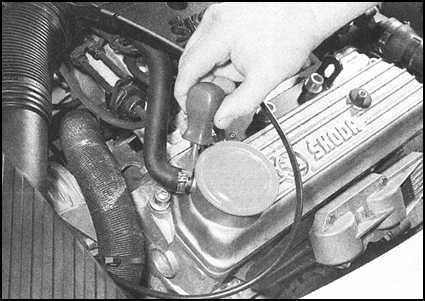

Вынимаем указатель уровня масла (щуп), вытираем его чистой тряпкой и вновь вставляем на место до упора.

Смену моторного масла и фильтра следует проводить после пробега 7500 км с начала эксплуатации нового автомобиля и далее после 15 000, 30 000, 45 000 и т. д. км или через каждые 12 месяцев.

Замену масла лучше проводить на прогретом двигателе.

Снимаем пробку маслозаливной горловины.

Протираем резьбовую пробку, устанавливаем новое уплотнительное кольцо и затягиваем пробку моментом 65 Нм.

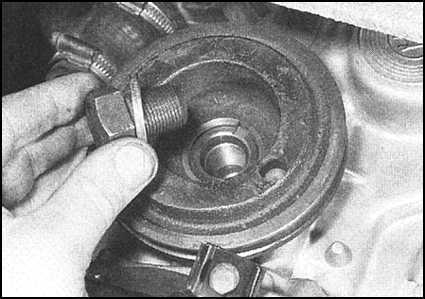

Ослабляем затяжку масляного фильтра и отворачиваем его рукой. Для ослабления затяжки можно воспользоваться шкуркой, обхватив ею фильтр, или стяжным хомутом.

Немного смазав маслом уплотнительное кольцо на новом фильтре, заворачиваем его и затягиваем моментом 30 Нм.

Далее заливаем новое масло предусмотренной марки. Заправочный объем масла с учетом объема фильтра — 4,5 л. Руководство по эксплуатации автомобиля допускает применение всесезонных масел с вязкостью по классификации SAE не ниже 10W; группа эксплуатационных свойств — SF, SG или SH по классификации API (по классификации АСЕА — G2, G4 или G5); маркировка одобрения фирмы-производителя автомобилей — VW 501.01.

Надеваем пробку заливной горловины, пускаем двигатель и проверяем, нет ли течи. Затем снова контролируем уровень масла и при необходимости доливаем.

ВОЗДУШНЫЙ ФИЛЬТР

На карбюраторных и впрысковых двигателях фильтрующий элемент следует заменять после пробега 15 000, 30 000, 45 000 и т.д. км.

Отстегиваем шесть зажимов крышки воздушного фильтра.

Так выглядит фильтрующий элемент воздушного фильтра.

Заменяем фильтрующий элемент новым, предварительно протерев корпус фильтра; ставим на место крышку фильтра и закрепляем ее.

ТОПЛИВНЫЙ ФИЛЬТР

На карбюраторном двигателе топливный фильтр находится в моторном отсеке вблизи вакуумного усилителя тормозов. Меняют его, как и воздушный фильтр, после пробега 15 000,30 000,45 000 и т. д. км.

Отворачиваем винтовые зажимы на шлангах.

Снимаем шланги с топливного фильтра и монтируем новый фильтр, соблюдая правильное направление потока бензина (указано стрелкой на фильтре).

ЭЛЕКТРОННАЯ СИСТЕМА ЗАЖИГАНИЯ

На карбюраторных двигателях система зажигания включает в себя бесконтактный распределитель, катушку зажигания, электронный выключатель зажигания, жгут проводов высокого напряжения и свечи.

На крышке распределителя зажигания гнездо провода высокого напряжения 1-го цилиндра обозначено продольной отметкой.

Порядок работы цилиндров — 1-3-4-2.

Для определения и регулировки угла опережения зажигания на карбюраторном двигателе (на двигателях с впрыском топлива не регулируется) используем ручной стробоскоп. Прогреваем двигатель до рабочей температуры и выключаем его. Отсоединяем шланг от вакуумного регулятора опережения зажигания (чтобы исключить влияние разрежения). Подсоединяем стробоскоп в соответствии со схемой его подключения.

Пускаем двигатель. Проверку выполняем на оборотах холостого хода 750-850 об/мин, для контроля которых можно подключить тахометр.

Освещаем стробоскопом шкив и метки (деления) на крышке распределительных шестерен. Цена деления на крышке 5°.

При правильной установке момента зажигания угол опережения составляет 2±2°, то есть метка (зарубка) на шкиве должна находиться между отметкой 0° на крышке распределительных шестерен (крайняя правая метка, если смотреть с правой стороны автомобиля) и точкой 4° (немного не доходя до следующей метки). Для регулировки момента зажигания поворачиваем распределитель и приводим метку на шкиве в указанную зону. Затягиваем гайку держателя распределителя.

КОНТРОЛЬ И РЕГУЛИРОВКА НАТЯЖЕНИЯ КЛИНОВОГО РЕМНЯ

Этот ремень приводит во вращение генератор и насос системы охлаждения. Проверяем его натяжение, нажимая пальцем посредине участка между генератором и водяным насосом. Натяжение правильное, если прогиб 10-15 мм; если он больше — подтягиваем ремень.

Тем же ключом ослабляем болт крепления рейки к двигателю и болт крепления генератора.

Монтажкой, вставленной между генератором и двигателем, поворачиваем генератор, натягивая ремень.

Затягиваем болты крепления генератора.

РЕГУЛИРОВКА СЦЕПЛЕНИЯ

Педаль сцепления отрегулирована правильно, если у нее нет свободного хода и положение ее площадки относительно площадки тормозной педали составляет 0±3 мм. Регулируем сцепление следующим образом.

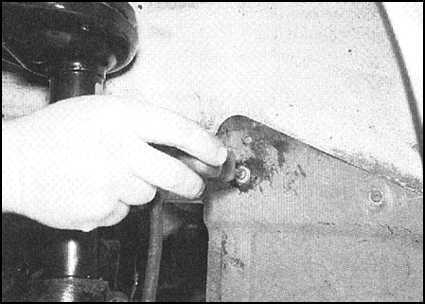

Извлекаем пассатижами стопор гайки троса привода сцепления.

Устанавливаем стопор на место.

ЗАМЕНА ПЕРЕДНИХ ТОРМОЗНЫХ КОЛОДОК

Поддеваем колпак колеса отверткой, вставив ее в специальный паз колпака.

Снимаем колпак (он фиксируется пружинными зажимами на головках четырех болтов крепления колеса).

Ослабляем болты крепления колеса, вывешиваем колесо. Поддомкратив автомобиль, откручиваем болты и снимаем колесо.

Через смотровое окно тормозной скобы контролируем толщину накладок тормозных колодок, которая должна быть не менее 2 мм.

Поворачиваем скобу вверх и извлекаем тормозные колодки.

Вдавливаем поршень тормозного цилиндра.

Вставляем новые тормозные колодки. Опускаем скобу на место, вворачиваем новый болт или же старый, смазав его резьбу средством Loctite-243.

Проверяем уровень тормозной жидкости в бачке и при необходимости доливаем.

Тормозная система заполняется жидкостью SAE 1703, DOT 3 или DOT 4.

Несколько раз сильно нажимаем педаль тормоза для приведения колодок в рабочее положение.

КОНТРОЛЬ ТОЛЩИНЫ НАКЛАДОК ЗАДНИХ ТОРМОЗНЫХ КОЛОДОК

Извлекаем резиновую пробку из контрольного отверстия суппорта тормоза.

Подносим зеркало к отверстию и располагаем так, чтобы видеть в нем отражение отверстия. Освещаем отверстие фонарем: в зеркале видна толщина накладок, которая должна быть не менее 2,5 мм. Надо только приноровиться: прокрутить барабан, чтобы отличить его от накладки, так как зазор между ними очень мал. Такой контроль толщины накладок гораздо менее трудоемок по сравнению с демонтажем тормозного барабана.

РЕГУЛИРОВКА СТОЯНОЧНОГО (РУЧНОГО) ТОРМОЗА

Благодаря автоматической регулировке зазора между тормозными колодками и барабаном заднего колеса, нет необходимости в специальной регулировке ручного тормоза в ходе эксплуатации. Новую регулировку следует проводить лишь после замены тросов ручного тормоза, тормозного щита или тормозных колодок.

. в салоне автомобиля снимаем кожух с рычага ручного тормоза.

Регулировку заканчиваем, когда при затяжке рычага силой 100-140 Н он заскакивает во второй паз.

4.1.1 Ремонт без извлечения из автомобиля бензинового двигателя 1.3

Ремонт без извлечения из автомобиля бензинового двигателя 1.3 л Поперечный разрез двигателя 1 — Корпус воздушного фильтра 2 — Крышка головки цилиндров 3 — Головка цилиндров 4 — Свеча зажигания 5 — Топливный насос 6 — Масляный фильтр 7 — Поддон картера 8 — Маслозаборник с сетчатым фильтро.

4.1.2 Проверка состояния шатунно-поршневой группы на слух и измерение

Проверка состояния шатунно-поршневой группы на слух и измерение компрессионного давления в цилиндрах Проверка на слух ПОРЯДОК ВЫПОЛНЕНИЯ 1. При исправном состоянии шатунно-поршневой группы двигатель работает тихо, а на холостых оборотах давление масла в смазочной системе не опускает.

4.1.3 Приведение поршня первого цилиндра в положение верхней мертвой точки (ВМТ)

Приведение поршня первого цилиндра в положение верхней мертвой точки (ВМТ) ПОРЯДОК ВЫПОЛНЕНИЯ 1. Верхней мертвой точкой (ВМТ) называется наивысшая точка хода поршня в своем цилиндре. Вообще говоря, в 4-тактных двигателях в процессе вращения коленчатого вала данное положение достигает.

4.1.4 Снятие и установка крышки кожуха распределительного вала

Снятие и установка крышки кожуха распределительного вала СНЯТИЕ ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоедините отрицательный провод от батареи. 2. Отсоедините вентиляционные шланги от заливной горловины двигательного масла на крышке головки цилиндров. 3. Отдайте две гайки крепления крышк.

4.1.5 Снятие, проверка состояния и установка сборки оси коромысел

Снятие, проверка состояния и установка сборки оси коромысел СНЯТИЕ ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снимите крышку головки цилиндров (см. Раздел Снятие и установка крышки кожуха распределительного вала). 2. При помощи пруткового ключа выверните два болта головки цилиндров, используемые для креп.

4.1.6 Снятие и установка головки цилиндров в сборе с впускным трубопроводом и выпускным коллектором

Снятие и установка головки цилиндров в сборе с впускным трубопроводом и выпускным коллектором СНЯТИЕ ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоедините отрицательный провод от батареи. 2. Приведите поршень первого цилиндра в положение ВМТ такта сжатия, затем верните коленчатый вал назад на несколько .

4.1.7 Снятие, проверка состояния и установка передней крышки, цепи и звездочек привода ГРМ

Снятие, проверка состояния и установка передней крышки, цепи и звездочек привода ГРМ СНЯТИЕ ПОРЯДОК ВЫПОЛНЕНИЯ 1. Приведите поршень первого цилиндра в положение ВМТ конца такта сжатия. Снимите распределитель с хвостиком (см. Главу Электрооборудование двигателя). 2. Снимите генератор .

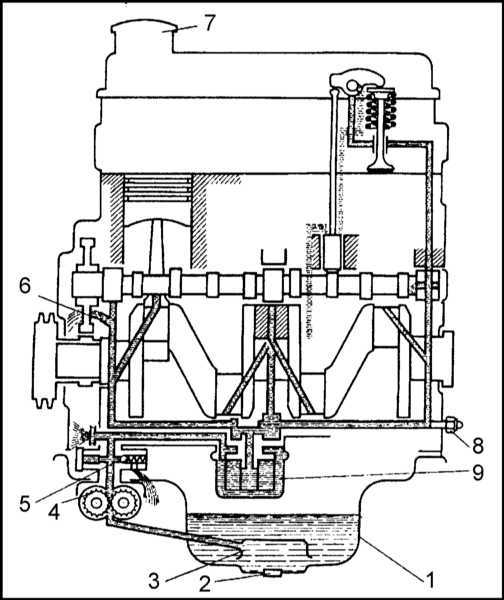

4.1.8 Снятие, проверка состояния и установка компонентов масляного насоса

Снятие, проверка состояния и установка компонентов масляного насоса Схема системы смазки двигателя 1 — Поддон картера 2 — Пробка для слива масла 3 — Маслозаборник 4 — Масляный насос 5 — Редукционный клапан насоса 6 — Отверстия для смазки цепи привода распределительного вала 7 — Заливна.

4.1.9 Снятие и установка поддона картера двигателя

Снятие и установка поддона картера двигателя СНЯТИЕ ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоедините отрицательный провод от батареи. 2. Подоприте клиньями задние колеса автомобиля, затем поддомкратьте передок автомобиля и установите его на подпорки. 3. Слейте двигательное масло, затем вверните н.

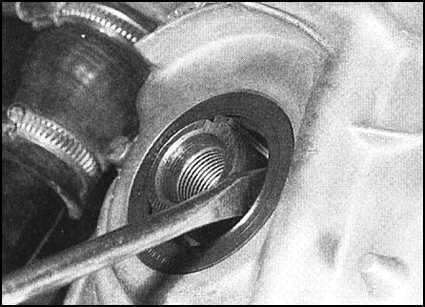

4.1.10 Замена сальников коленчатого вала

Замена сальников коленчатого вала Правый сальник (со стороны шкива) ПОРЯДОК ВЫПОЛНЕНИЯ 1. Снимите шкив коленчатого вала (см. Раздел Снятие, проверка состояния и установка передней крышки, цепи и звездочек привода ГРМ). 2. Осторожно поддев отверткой с плоским жалом, извлеките са.

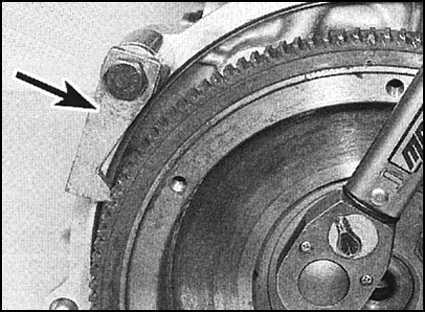

4.1.11 Снятие, проверка состояния и установка маховика

Снятие, проверка состояния и установка маховика Общая информация Маховик отлит из чугуна и обеспечивает равномерность работы двигателя. Кроме того, маховик служит опорой сцепления. По периметру образующей поверхности маховика установлен зубчатый венец, в зацепление с которым вводится приводная.

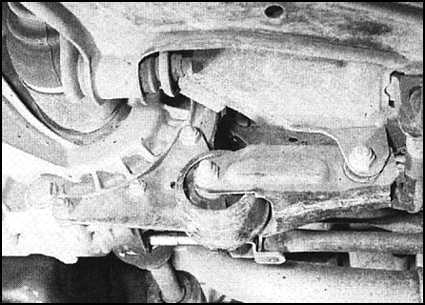

4.1.12 Проверка состояния и замена резиновых подушек опор подвески силового агрегата

Проверка состояния и замена резиновых подушек опор подвески силового агрегата Подробная информация по размещению и устройству опор силового агрегата приведена в Разделе Снятие с автомобиля силового агрегата - подготовка и меры предосторожности, общие сведения о подвеске силового агрегата. .

4.1.13 Снятие, установка и регулировка усилия натяжения ремня привода

Снятие, установка и регулировка усилия натяжения ремня привода вспомогательных агрегатов Общая информация В зависимости от комплектации модели вспомогательный ремень используется для привода от шкива коленчатого вала таких навесных агрегатов, как генератор, водяной насос и компрессор кондицион.

4.1.14 Описание основных узлов и механизмов

Описание основных узлов и механизмов Головка цилиндров (вид спереди) 1 — Свечное отверстие 2 — Метка подсоединения свечного провода 3 — Направляющие втулки клапанов Головка цилиндров (вид сзади) 1 — Отверстия выпускных клапанов 2 — тверстия впускных клапанов 3 — Отверс.

Расскажем о простых, но наиболее необходимых работах, которые по силам даже начинающим автолюбителям.

ДВИГАТЕЛЬ

На "Фелицию" устанавливают две разновидности двигателя: с "низкой" (8,8) и "высокой" (9,7) степенью сжатия, обозначаемые соответственно "135" и "136".

Номер двигателя и его идентификационный код выбиты на блоке цилиндров позади распределителя зажигания.

Верхний ряд цифр - номер двигателя, нижний - его идентификация. Она состоит из двух частей, разделенных точкой: например, 781.135, где 781 - номер модели, 135 - двигатель с низкой степенью сжатия, оснащенный карбюратором. Буквой В (135В или 136В) обозначают двигатель с системой впрыска топлива Mono-Motronic.

СМАЗОЧНАЯ СИСТЕМА

Здесь основные операции при обслуживании - контроль уровня масла, его замена и замена фильтра.

Контроль уровня масла проводим, соблюдая следующие условия: автомобиль должен стоять на ровной горизонтальной площадке; после остановки двигателя выждем минимум 3 минуты, чтобы масло стекло в поддон.

Вынимаем указатель уровня масла (щуп), вытираем его чистой тряпкой и вновь вставляем на место до упора.

Опять вынимаем щуп и контролируем уровень масла, который должен находиться между отметками "min" и "max", то есть в зоне выштамповки щупа.

Внимание! Уровень масла не должен превышать отметку "max" Иначе масло может попасть через трубку вентиляции картера двигателя во впускной коллектор и далее в двигатель и атмосферу, а на автомобиле с катализатором отработавших газов - и в катализатор, где может воспламениться и повредить его.

Если уровень масла ниже отметки "min", естественно, доливаем его. Разность заправочных объемов между отметками составляет 1 л.

Смену моторного масла и фильтра следует проводить после пробега 7500 км с начала эксплуатации нового автомобиля и далее после 15 000, 30 000, 45 000 и т. д. км или через каждые 12 месяцев.

Замену масла лучше проводить на прогретом двигателе.

Снимаем пробку маслозаливной горловины.

Снизу автомобиля головкой "на 22" отворачиваем резьбовую пробку маслосливного отверстия в поддоне двигателя и сливаем масло в заранее приготовленную емкость.

Протираем резьбовую пробку, устанавливаем новое уплотнительное кольцо и затягиваем пробку моментом 65 Нм.

Ослабляем затяжку масляного фильтра и отворачиваем его рукой. Для ослабления затяжки можно воспользоваться шкуркой, обхватив ею фильтр, или стяжным хомутом.

Немного смазав маслом уплотнительное кольцо на новом фильтре, заворачиваем его и затягиваем моментом 30 Нм.

Далее заливаем новое масло предусмотренной марки. Заправочный объем масла с учетом объема фильтра - 4,5 л. Руководство по эксплуатации автомобиля допускает применение всесезонных масел с вязкостью по классификации SAE не ниже 10W; группа эксплуатационных свойств - SF, SG или SH по классификации API (по классификации АСЕА - G2, G4 или G5); маркировка одобрения фирмы-производителя автомобилей - VW 501.01.

Надеваем пробку заливной горловины, пускаем двигатель и проверяем, нет ли течи. Затем снова контролируем уровень масла и при необходимости доливаем.

ВОЗДУШНЫЙ ФИЛЬТР

На карбюраторных и впрысковых двигателях фильтрующий элемент следует заменять после пробега 15 000, 30 000, 45 000 и т.д. км.

Отстегиваем шесть зажимов крышки воздушного фильтра.

Ключом "на 10" отворачиваем четыре гайки крепления крышки и снимаем ее.

Так выглядит фильтрующий элемент воздушного фильтра.

Заменяем фильтрующий элемент новым, предварительно протерев корпус фильтра; ставим на место крышку фильтра и закрепляем ее.

ТОПЛИВНЫЙ ФИЛЬТР

На карбюраторном двигателе топливный фильтр находится в моторном отсеке вблизи вакуумного усилителя тормозов. Меняют его, как и воздушный фильтр, после пробега 15 000,30 000,45 000 и т. д. км.

Отворачиваем винтовые зажимы на шлангах.

Снимаем шланги с топливного фильтра и монтируем новый фильтр, соблюдая правильное направление потока бензина (указано стрелкой на фильтре).

ЭЛЕКТРОННАЯ СИСТЕМА ЗАЖИГАНИЯ

На карбюраторных двигателях система зажигания включает в себя бесконтактный распределитель, катушку зажигания, электронный выключатель зажигания, жгут проводов высокого напряжения и свечи.

На крышке распределителя зажигания гнездо провода высокого напряжения 1-го цилиндра обозначено продольной отметкой.

Порядок работы цилиндров - 1-3-4-2.

Для определения и регулировки угла опережения зажигания на карбюраторном двигателе (на двигателях с впрыском топлива не регулируется) используем ручной стробоскоп. Прогреваем двигатель до рабочей температуры и выключаем его. Отсоединяем шланг от вакуумного регулятора опережения зажигания (чтобы исключить влияние разрежения). Подсоединяем стробоскоп в соответствии со схемой его подключения.

Ключом "на 10" ослабляем гайку держателя распределителя зажигания.

Пускаем двигатель. Проверку выполняем на оборотах холостого хода 750-850 об/мин, для контроля которых можно подключить тахометр.

Освещаем стробоскопом шкив и метки (деления) на крышке распределительных шестерен. Цена деления на крышке 5°.

При правильной установке момента зажигания угол опережения составляет 2±2°, то есть метка (зарубка) на шкиве должна находиться между отметкой 0° на крышке распределительных шестерен (крайняя правая метка, если смотреть с правой стороны автомобиля) и точкой 4° (немного не доходя до следующей метки). Для регулировки момента зажигания поворачиваем распределитель и приводим метку на шкиве в указанную зону. Затягиваем гайку держателя распределителя.

КОНТРОЛЬ И РЕГУЛИРОВКА НАТЯЖЕНИЯ КЛИНОВОГО РЕМНЯ

Этот ремень приводит во вращение генератор и насос системы охлаждения. Проверяем его натяжение, нажимая пальцем посредине участка между генератором и водяным насосом. Натяжение правильное, если прогиб 10-15 мм; если он больше - подтягиваем ремень.

Ключом "на 13" ослабляем гайку болта крепления генератора к опорной рейке.

Тем же ключом ослабляем болт крепления рейки к двигателю и болт крепления генератора.

Монтажкой, вставленной между генератором и двигателем, поворачиваем генератор, натягивая ремень.

Затягиваем болты крепления генератора.

РЕГУЛИРОВКА СЦЕПЛЕНИЯ

Педаль сцепления отрегулирована правильно, если у нее нет свободного хода и положение ее площадки относительно площадки тормозной педали составляет 0±3 мм. Регулируем сцепление следующим образом.

Извлекаем пассатижами стопор гайки троса привода сцепления.

Ключом "на 10" поворачиваем гайку на тросе, тем самым регулируя сцепление.

Устанавливаем стопор на место.

ЗАМЕНА ПЕРЕДНИХ ТОРМОЗНЫХ КОЛОДОК

Поддеваем колпак колеса отверткой, вставив ее в специальный паз колпака.

Снимаем колпак (он фиксируется пружинными зажимами на головках четырех болтов крепления колеса).

Ослабляем болты крепления колеса, вывешиваем колесо. Поддомкратив автомобиль, откручиваем болты и снимаем колесо.

Через смотровое окно тормозной скобы контролируем толщину накладок тормозных колодок, которая должна быть не менее 2 мм.

Ключом "на 13" отворачиваем нижний болт крепления скобы, удерживая направляющую цапфу от проворачивания ключом "на 15".

Поворачиваем скобу вверх и извлекаем тормозные колодки.

Для установки новых колодок необходимо вдавить поршень в тормозной цилиндр. При этом тормозная жидкость может потечь через пробку бачка. Поэтому резиновой грушей отсасываем из бачка часть жидкости, пока уровень не опустится до отметки "min".

Вдавливаем поршень тормозного цилиндра.

Вставляем новые тормозные колодки. Опускаем скобу на место, вворачиваем новый болт или же старый, смазав его резьбу средством Loctite-243.

Проверяем уровень тормозной жидкости в бачке и при необходимости доливаем.

Тормозная система заполняется жидкостью SAE 1703, DOT 3 или DOT 4.

Несколько раз сильно нажимаем педаль тормоза для приведения колодок в рабочее положение.

КОНТРОЛЬ ТОЛЩИНЫ НАКЛАДОК ЗАДНИХ ТОРМОЗНЫХ КОЛОДОК

Снимаем заднее колесо.

Извлекаем резиновую пробку из контрольного отверстия суппорта тормоза.

Подносим зеркало к отверстию и располагаем так, чтобы видеть в нем отражение отверстия. Освещаем отверстие фонарем: в зеркале видна толщина накладок, которая должна быть не менее 2,5 мм. Надо только приноровиться: прокрутить барабан, чтобы отличить его от накладки, так как зазор между ними очень мал. Такой контроль толщины накладок гораздо менее трудоемок по сравнению с демонтажем тормозного барабана.

РЕГУЛИРОВКА СТОЯНОЧНОГО (РУЧНОГО) ТОРМОЗА

Благодаря автоматической регулировке зазора между тормозными колодками и барабаном заднего колеса, нет необходимости в специальной регулировке ручного тормоза в ходе эксплуатации. Новую регулировку следует проводить лишь после замены тросов ручного тормоза, тормозного щита или тормозных колодок.

Регулируем ручной тормоз так. Отпустив рычаг "ручника" один раз энергично нажимаем на педаль тормоза.

. в салоне автомобиля снимаем кожух с рычага ручного тормоза.

Ключом "на 10" ослабляем контргайку и тем же ключом регулируем длину одной ветви троса, удерживая его от проворачивания ключом "на 6". То же выполняем на второй ветви троса, следя за тем, чтобы балансирный уравнитель (коромысло) находился под прямым углом к рычагу.

Регулировку заканчиваем, когда при затяжке рычага силой 100-140 Н он заскакивает во второй паз.

Несколько раз затягиваем и отпускаем "ручник" проверяя легкость вращения обоих задних колес. Затягиваем контргайки и ставим кожух рычага на место.

Читайте также: