Порядок работы цилиндров заз 965

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ И УХОДУ ЗАЗ-965А и ЗАЗ-965АБ

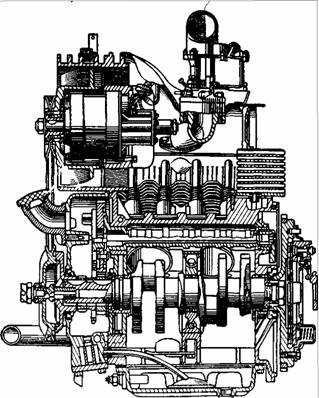

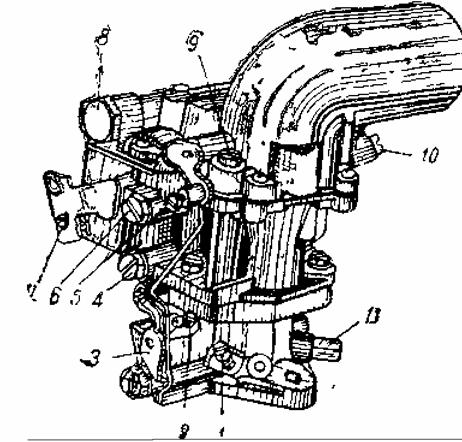

СИЛОВОЙ АГРЕГАТ Силовой агрегат автомобиля представляет собой компактную конструкцию, включающую двигатель, сцепление, коробку передач и главную передачу с дифференциалом. Четырехтактный бензиновый верхнеклапанный, V -образный двигатель имеет четыре отдельных цилиндра, укрепленных на картере попарно под углом 90° (см. рис. 18 и 20).

Охлаждение двигателя воздушное, от осевого вентилятора, расположенного в развале цилиндров.

Рабочее колесо насажено на вал генератора, который закреплен в расточке направляющего аппарата вентилятора.

Картер двигателя туннельного типа, отлитый из магниевого сплава, является основной корпусной деталью двигателя. Сплошные боковые стенки вместе с передней, задней и внутренней поперечной перегородками придают картеру необходимую жесткость. Во внутренней перегородке расточена постель для разборной опоры среднего коренного подшипника коленчатого вала. Опора среднего подшипника фиксируется стяжным болтом.

Передний и задний коренные подшипники коленчатого вала неразъемные. Задний запрессован непосредственно в стенку картера и фиксируется стопором, а передний — в переднюю опору и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава. Выше расточек под коренные подшипники в передней и задней стенках картера расточены опоры под распределительный вал.

В верхней части картера расточены четыре отверстия, расположенные попарно под углом 90°, в которые устанавливаются цилиндры. Цилиндры и их головки крепятся шпильками, ввернутыми в картер двигателя.

Продольный разрез двигателя.

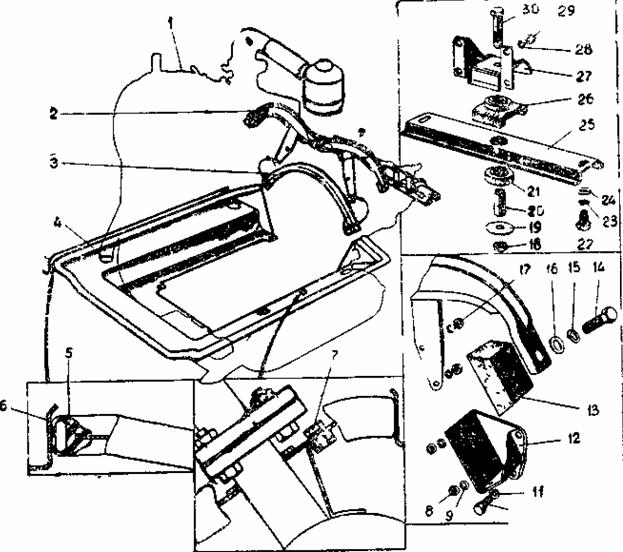

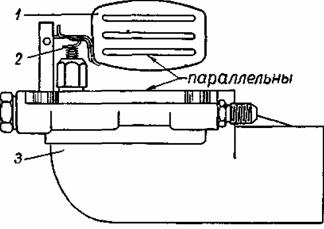

Подвеска силового агрегата и брызговик двигателя: ] — силовой агрегат 2 — поперечина передней опоры 3 — скоба 4 — брызговик 5 — уплотнитель брызговика, 6 — стенка пола моторного отсека, 7 — болт крепления брызговика к глушителю 8 —гайка 9—шайба, 10 — болт 11 — шайба, 12 — кронштейн передней опоры 13 — подушка передней опоры 14 — болт, 15 — шайба пружинная, 16 —шайба, 17 — гайка, 18 — гайка самоконтрящаяся 19 — шайба, 20 — втулка, 21 — подушка задней опоры нижняя, 22 — болт 23 — шайба пружинная 24 — шайба 25 — поперечина задней опоры 26 — подушка задней опоры верхняя 27 — кронштейн 28 — шайба пружинная 29—гайка 30 — болт

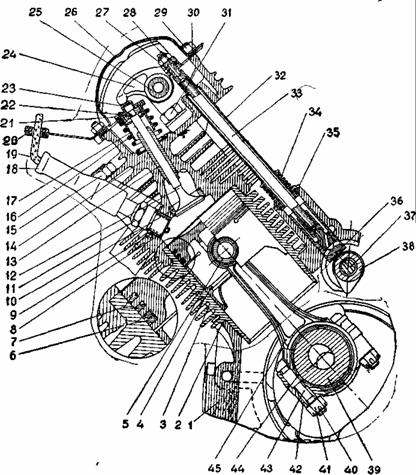

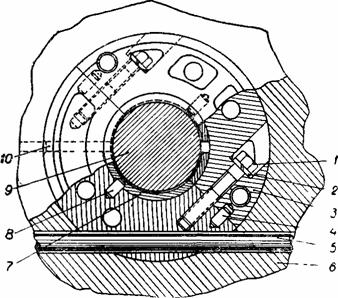

Кривошипно-шатунный и газораспределительный механизмы 1 — картер двигателя, 2 — прокладка 3 — цилиндр 4 — поршень, 5 — палец, 6 — кольца маслосъемные 7 — кольца компрессионные, 8 — футорка свечи, 9 — штифт футорки, 10 — седло клапана 11 — свеча 12— клапан выпускной 13 — направляющая клапана 14 — головка цилиндров 15 — гайка головки 16 — пружина 17 — маслоотражательный стакан, 18 — наконечник провода 19 — провод к свече 20 — кронштейн проводов 21 — тарелка пружины 22 — сухари 23 — наконечник стержня выпускного клапана 24 — коромысло, 125— валик коромысел 28 — крышка клапанной коробки, 27 — контргайка 28 — винт регулировочный 29 — гайка крышки 30 — прокладка крышки 31 — спецгайка головки, 32 — кожух штанги 33 — штанга толкающая 34—пружина сальника, 35 — сальник, 36 — толкатель 37 — вал балансирный 38 — распределительный вал 39 — коленчатый вал, 40 — шплинт, 41 —гайка, 42 — крышка шатуна 43- болт, 44 — вкладыш шатуна, 45 — шатун

В восьми расточенных приливах картера установлены толкатели.

Цилиндры отлиты из чугуна с повышенным содержанием фосфора (до 0, 6%); взаимозаменяемы. Для обеспечения зазора между поршнем и цилиндром в пределах 0, 04—0, 06 мм поршни подбираются к цилиндрам по цвету краски, нанесенной на цилиндре и поршне По верхнему торцу цилиндр уплотняется за счет пояска на головке цилиндров и проточке на торце цилиндра.

В нижней части уплотнение осуществляется картонной прокладкой (марки Б-0,3).

Поршни изготовлены из жаропрочного алюминиевого сплава, луженые, имеют вогнутую форму донышка. На головке поршня проточены три канавки под поршневые кольца: две верхних — компрессионные, нижняя — для двух масло-съемных колец скребкового типа. Юбка поршня выполнена овальной, по специальной эпюре. Ось отверстия под поршневой палец смещена на 1, 5 мм от диаметральной плоскости поршня. На днище поршня набита стрелка, для правильного расположения смещения оси пальца, при монтаже стрелка должна быть обращена в сторону шкива вентилятора. На днище клеймится также литер группы поршня по размеру диаметра. При установке в двигатель подбирается комплект поршней с разницей в весе не более 3 г. По диаметру отверстия для пальца поршни сортируются на 4 группы, обозначенные краской на бобышке отверстия, под палец. Поршневые кольца изготовлены из специального чугуна. Верхнее компрессионное кольцо хромированное, нижнее — луженое. На внутренней цилиндрической поверхности компрессионных колец выполнена прямоугольная фаска. При постановке на поршень кольца устанавливаются фаской вверх

Маслосъемных колец по два в канавке. По высоте маслосъемное колесо одинаково с компрессионным. На наружной поверхности каждого маслосъемного кольца выполнена прямоугольная фаска, которая при монтаже колец должна быть обращена вниз.

Монтажный зазор в замке колец, сжатых в цилиндре, должен быть 0,25—0, 55 мм. Поршневые пальцы — стальные, плавающие, закалены и полированы. Длина пальца 61 мм. От осевого перемещения пальцы фиксируются пружинными стопорными кольцами.

Шатуны — стальные, кованые, двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка, изготовленная из ленты толщиной 1 мм. После запрессовки втулка правится гладкой брошью. По размеру диаметра втулки шатун маркируется у головки цветовым индексом. Подбор пальца к верхней головке шатуна производится в соответствии с цветной маркировкой индивидуально, методом проталкивания протертого замшевой салфеткой пальца через протертую насухо головку шатуна под небольшим усилием. Допускается подбор пальцев к шатуну из смежных, групп. Операция должна выполняться опытными работниками при температуре, близкой к комнатной (15—25°С).

Нижняя головка шатуна разъемная, с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не

взаимозаменяема. При сборке крышки со стержнем шатуна цифры на их приливах у разъема нижней головки (указывающие номер цилиндра) должны располагаться с одной стороны. Гайки шатунных болтов затягиваются усилием 3,2—3,6 кгм и шплинтуются Использование старых шплинтов запрещается.

На стержне шатуна нанесен номер детали. При установке на двигатель шатун должен быть обращен номером в сторону шкива вентилятора.

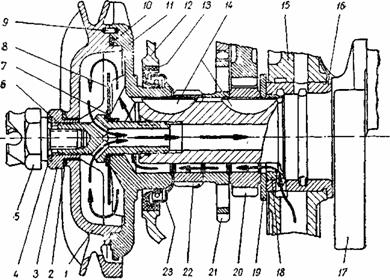

Центрифуга и передний коренной подшипник коленчатого вала 1 — крышка центрифуги (шкив), 2 — кольцо уплотнительное, 3 — гайка 4 — кольцо уплотнительное, 5 — храповик, в — болт специальный, 7 — шайба, 8 — маслоотражатель, 9 — штифт, 10 — кольцо уплотнительное, 11 — корпус центрифуги, 12 — крышка шестерен газораспределения, 13 — сальник, 14 — шпонки, 15 — опора подшипников, 16 — подшипник передний, 17 — коленчатый вал, 18 — кольцо упорное 19 — шайба упорная, 20 — шестерня ведущая газораспределения, 21 — шестерня ведущая балансирного вала; 22 — шестерня привода валика масляного насоса и распределителя зажигания, 23 — маслоотражатель. Стрелками указан путь масла

Коленчатый вал трехопорный, литой из высокопрочного чугуна, динамически сбалансирован вместе с маховиком, механизмом сцепления и корпусом центрифуги.

Разъемный подшипник средней коленной шейки вместе со средней опорой монтируются на коленвал до постановки в картер. Усилие затяжки болтов средней опоры 2—2,5 кгм. Передняя и задняя шейки коленчатого вала уплотнены маслоотражателями и резиновыми взаимозаменяемыми сальниками. На заднем торце коленчатого вала на четырех штифтах установлен маховик, крепящийся к валу специальным болтом с контрящей шайбой. Болт имеет расточку, в которой установлен подшипник первичного вала коробки передач. Болт маховика затягивается динамометрическим ключом с моментом затяжки 32±3 кгм. После установки коленчатого вала его осевой разбег должен быть в пределах 0, 04-0, 265 мм и биение наружного торца маховика — не более 0,30 мм на максимальном диаметре.

Опора среднего коренного подшипника (вид со стороны носка коленчатого вала) 1 — болт стяжной 2— шайба, 3 — опора верхняя 4 — штифт опоры, 5 —болт фиксирующий, 6 — опора нижняя, 7 — вкладыши,

8 — штифт вкладыша, 9 — коленчатый вал, 10 — канал подвода смазки к подшипнику

Головка цилиндров имеет развитые ребра охлаждения, отливается из алюминиевого сплава, взаимозаменяема, общая на два цилиндра. В головку запрессованы металлокерамические втулки клапанов и седла клапанов, выполненные из специального чугуна. В отверстия под свечи заворачиваются бронзовые футорки, фиксируемые штифтами. В головку запрессованы также кожуха штанг и маслоливная трубка.

Перед установкой футорок, направляющих и седел клапанов головка должна быть нагрета до 200—220°С.

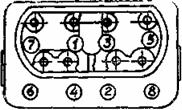

Порядок затяжки гаек головок цилиндров. Затяжку гаек крепления головки цилиндров производите только на холодном двигателе в порядке и с усилием, указанным на рисунке (торцовым ключом с диаметром головки не более 23 мм). Механизм газораспределения — верхнеклапанный, приводится в действие от распределительного вала при помощи толкателей, штанг и коромысел. Распределительный вал— двухопорный, стальной, приводится во вращение парой цилиндрических косозубых шестерен.

Ведущая шестерня стальная, ведомая — из магниевого сплава; боковой зазор при монтаже не более 0,075 мм (в процессе работы зазор может увеличиваться до 0,2 мм).

Система зажигания. Распределитель зажигания — Р-114 ЗАЗ-965А и ЗАЗ-965АБ

Система зажигания — батарейная. Питание осуществляется от аккумуляторной батареи и генератора Номинальное напряжение в первичной цепи 12 в. Система зажигания двигателя, как и все электрооборудование автомобиля, работает по однопроводной схеме, при которой вторым проводом служит кузов—масса автомобиля. С массой соединены отрицательные полюсы (клеммы) источников и потребителей электрической энергии. Катушка зажигания установлена на кожухе вентилятора с правой стороны двигателя. На крышке катушки зажигания имеются клеммы низкого напряжения и клемма высокого напряжения. На катушке смонтировано добавочное сопротивление, включенное последовательно с первичной обмоткой. Добавочное сопротивление при помощи шунтирующих контактов стартера автоматически включается при запуске двигателя. Ток, проходящий через первичную катушку зажигания, при выключенном сопротивлении увеличивается, и тогда повышается напряжение во вторичной цепи. Вследствие этого облегчается пуск двигателя, что особенно важно в холодное время, когда потребляемый стартером ток значительно увеличивается, и напряжение в цепи зажигания падает.

Уход за катушкой зажигания сводится к следующему:

1. Не оставлять включенное зажигание при неработающем двигателе.

2. Не допускать ослабления крепления подводящих проводов к низковольтным клеммам и закрепление высоковольтного провода без ввертной клеммы, а также оберегать катушку от повреждений.

3. Не допускать загрязнения проводов, клемм и крышки катушки зажигания.

4. Не допускать работу катушки с неисправным добавочным сопротивлением.

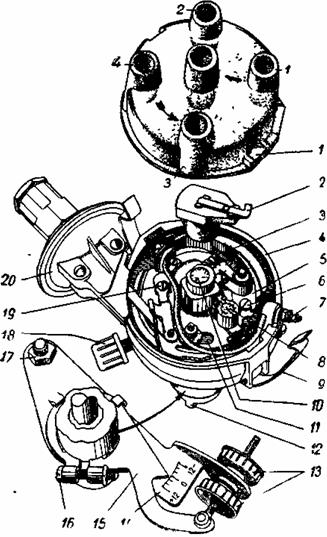

Распределитель зажигания — Р-114 установлен в расточке прилива крышки распределительных шестерен и укреплен при помощи пластины, приводится во вращение от валика привода масляного насоса. Направление вращения, если смотреть со стороны крышки распределителя, левое Распределитель зажигания состоит из прерывателя тока низкого напряжения, распределителя тока высокого напряжения, центробежного и вакуумного регуляторов опережения зажигания и октан-корректора. Нормальная работа распределителя зажигания и правильная установка угла опережения зажигания существенно влияют на работу двигателя

Чистка и регулировка зазора контактов прерывателя. Осмотри те рабочие поверхности контактов и, если они загрязнены, замаслены или обгорели, очистите их. Пользуйтесь замшей или чистой тканью, не оставляющей волокон, смоченной авиационным бензином или спиртом. При необходимости, если контакты обгорели, зачистите их специальной абразивной пластинкой (из комплекта шоферского инструмента). Наждачной шкуркой для этого пользоваться нельзя. Зачищая контакты, только удалите бугорок на одном из них и несколько сгладьте поверхность другого, где образовалось углубление Для проверки зазора установите, вращая коленчатый вал пусковой рукояткой, кулачок прерывателя в положение, при котором контакты будут максимально разомкнуты. Проверьте плоским щупом величину зазора—он должен быть в пределах 0,35—0,45 мм. При необходимости, отрегулируйте зазор, для чего ослабьте стопорный винт 19 , крепящий пластину 5, несущую неподвижный контакт прерывателя. Затем, вращая регулировочный винт 6, установите по щупу зазор. Заверните стопорный винт 19. Следует иметь в виду, что после регулировки зазора между кон тактами прерывателя нарушается первоначальная установка зажигания. Ее необходимо проверить, и если надо, подрегулировать Установка зажигания производится по метке МЗ на крышке центрифуги, определяющей момент зажигания в первом цилиндре Размыкание цепи прерывателя должно происходить в момент, когда метка МЗ совпадает с центром выступа маслозаливной горловины Соответственно против клеммы провода первого цилиндра в крышке распределителя должен быть расположен ротор. Порядок операций при установке зажигания следующий: 1. Снимите крышку распределителя и ротор и проверьте вели чину зазора между контактами прерывателя (в случае необходимости, отрегулируйте зазор) Поставьте ротор на место. 2 Установите коленчатый вал в положение, соответствующее началу такта сжатия в первом цилиндре — оба клапана закрыты, коромысла свободно качаются в пределах зазора.

1 — крышка распределителя 2 — бегунок (ротор распределителя), 3 — молоточек 4 — корпус распределителя, 5 — пластина неподвижного контакта 6 — винт регулировочный, 7 — клемма провода низкого напряжения 8 — фетровая щетка для смазки кулачка 9 — защелка крышки, 10 — фетр для смазки оси кулачка 11 — фетр для смазки пластин прерывателя 12 — муфта привода валика распределителя, 13 — регулировочные гайки 14 — неподвижная пластина октан корректора, 16 — болт хомута подвижной пластины корректора 17 — гайка крепления неподвижной пластины октан корректора к крышке 18 — колпачковая масленка для смазки втулок валика распре делителя, 19 — стопорный винт, 20 — камера вакуумного регулятора. Цифры 1, 2 4, 3 на крышке распределителя указывают порядок подсоединения проводов высокого напряжения к соответствующим цилиндрам

3. Медленно проворачивайте коленчатый вал двигателя до совпадения метки МЗ с выступом маслозаливной горловины.

4. Убедитесь, что ротор стоит против контакта крышки, соединенного с проводом, идущим к свече первого цилиндра (постановкой крышки на место).

5. Установите октан-корректор на нулевое деление шкалы путем вращения регулировочных гаек и затяните их.

6. Ослабьте затяжку болта хомута крепления корпуса распределителя к подвижной пластине октан-корректора и поверните корпус против часовой стрелки, чтобы контакты прерывателя замкнулись.

7. Освободите конец провода подкапотной лампы из соединительной муфты; присоедините его с помощью дополнительного куска провода к клемме низкого напряжения на катушке, к которой крепится провод, идущий к клемме 7 распределителя.

Включите подкапотный фонарь.

8. Включите зажигание и осторожно поворачивайте корпус распределителя по часовой стрелке до вспыхивания лампочки. При этом прижимайте ротор в сторону, противоположную его нормальному вращению, чтобы выбрать зазоры. Остановите вращение распределителя точно в момент вспыхивания лампочки. Если это не удалось, операцию повторите.

9. Удерживая корпус распределителя от проворачивания, затяните болт хомутика крепления корпуса, поставьте крышку и центральный провод на место.

10. Проверьте присоединение проводов от свечей, начиная с первого цилиндра, в порядке 1, 2, 4, 3, считая их против часовой стрелки.

Следует иметь в виду, что установка зажигания по метке МЗ на шкиве при среднем положении октан-корректора обеспечивает наивыгоднейшие мощностные и экономические показатели двигателя лишь при условии, что для его питания применяется бензин А-72 или А-76.

Однако, после каждой установки зажигания, регулировки контактов в прерывателе или замены топлива необходимо проверить установку зажигания на ходу.

Доводку установки зажигания выполняйте октан-корректором. Прогрейте двигатель на холостом ходу, а затем, двигаясь на прямой передаче по ровной дороге со скоростью 40—45 км/час, дайте автомобилю разгон, резко нажав на педаль привода дроссельной заслонки.

Если при этом будет наблюдаться незначительная и кратковременная детонация, то установка момента зажигания считается правильной.

При необходимости некоторого корректирования установки момента зажигания вращайте в соответствующем направлении корпус распределителя с помощью регулировочных гаек, свинчивая одну из них по винту, а другую соответственно подвинчивая.

На неподвижной пластине октан-корректора имеются обозначения ( + ) и ( —), определяющие направления перемещений стрелки подвижной пластины и соответственно корпуса распределителя.

При сильной детонации стрелку передвигайте в сторону знака ( —) для уменьшения угла опережения зажигания.

При полном отсутствии детонации стрелку передвигайте в сторону знака ( +).

Наибольший угол опережения (или запаздывания) зажигания, обеспечиваемый ручной регулировкой с помощью октан-корректора, составляет 12° относительно начальной установки (10° до ВМТ).

Двигатель очень чувствителен к правильной установке угла опережения зажигания: слишком раннее или слишком позднее зажигание ведет к перегреву двигателя, потере мощности, прогару клапанов и поршней.

Уход за распределителем должен быть систематическим и обеспечивать:

1. Содержание в чистоте распределителя, особенно изоляционных пластмассовых деталей (крышка, бегунок, низковольтная клемма и др.).

2. Отсутствие повреждений пластмассовых деталей, уголька в крышке.

3. Чтобы бензин, масло и вода не попадали в распределитель.

4. Надежность контактов проводов с клеммами крышки распределителя и низковольтной клеммой.

5. Чистоту и нормальный зазор контактов прерывателя; излишняя зачистка контактов вредна.

6. Своевременную и качественную смазку; запрещается пользоваться для смазки распределителя маслом из картера двигателя; излишняя смазка распределителя вредна, так как может привести к быстрому подгару и износу контактов из-за их замасливания.

Через каждые 6000 кмпробега: Протрите чистой, сухой или смоченной в бензине тряпкой пластмассовую крышку распределителя.

Подверните на один оборот крышку масленки для подачи смазки на валик распределителя.

Если крышка масленки будет завернута полностью, выверните крышку, заполните ее смазкой ЦИАТИМ-201 или УТВ (1 —13).

Смажьте трущиеся детали распределителя машинным маслом С, автолом 6 или маслом для двигателя Дп-8 или АС-8, закапав: на ось молоточка 1 каплю, 4—5 капель во втулку кулачка (сняв бегунок и сальник под ним), 1—2 капли на фильц кулачка, 3—5 капель на фетровую шайбу через отверстие в пластине прерывателя с надписью масло.

Проверьте отсутствие заедания молоточка на оси.

Осмотрите кулачок и, если он грязный, протрите его чистой сухой замшей или материалом, не оставляющим волокон. Нанесите на кулачок тонкий слой смазки ЦИАТИМ-201.

Проверьте чистоту и состояние контактов прерывателя.

В случае большого переноса металла с одного контакта на другой произведите зачистку контактов.

Лучше всего зачищать контакты на мелком абразивном камне, сняв молоточек и стойку с неподвижным контактом.

22 ноября 1960 года была выпущена первая промышленная партия "Запорожцев" ЗАЗ-965. До конца года было выпущено около тысячи экземпляров. Модернизация автомобиля шла почти постоянно, были изменены тормоза (введена автоматическая регулировка зазора между колодкой и барабаном), передняя подвеска (усилены рычаги), увеличивалась мощность двигателя: сначала до 27, а потом и до 30 л.с. В салоне были установлены более комфортабельные передние сиденья и модернизированный щиток приборов, на котором появился масляный термометр. В таком виде автомобиль дожил на конвейере до 1969 года. За это время было выпущено всего 322 106 "Запорожцев" моделей 965 и 965А, а также инвалидных модификаций 965Б и 965АБ и автомобилей для почтовой службы 965С.

Заводские номера двигателя, шасси (он же номер автомобиля) и кузова - Выбиты на табличке, расположенной с левой стороны моторного отсека (под капотом). Номер двигателя, кроме того, выбивается на правой стороне картера коленчатого вала рядом с местом крепления бензинового насоса.

Двигатель.

Модель двигателя - МеМЗ-965

Тип двигателя - Бензиновый, четырехтактный, карбюраторный, верхнеклапанный, воздушного охлаждения

Число цилиндров - 4

Диаметр цилиндра в мм - 66

Ход поршня в мм - 54,5

Рабочий объем в л - 0,746

Степень сжатия (номинальная) - 6,5

Мощность в л. с:

- максимальная (при 4000 об/мин) - 23

- налоговая - 2,85

Крутящий момент наибольший (при 2200—2500 об/мин) в кгм - 4,5

Эффективный удельный расход топлива наименьший в г/л.с. ч. - 260

Порядок работы цилиндров - 1—2—4—3

Цилиндры - Чугунные, раздельные, с ребрами охлаждения. Угол развала цилиндров 90°

Головки цилиндров - Из алюминиевого сплава, съемные, общие на каждые два цилиндра. Гнезда клапанов вставные

Поршни - Выполнены из алюминиевого сплава с овальной конусной юбкой, имеющей Т-образную прорезь

Поршневые кольца - Два компрессионных и одно маслосъемное на каждом поршне. Верхнее кольцо покрыто пористым хромом, а второе компрессионное - луженое

Поршневые пальцы - Плавающие, удерживаются от осевого перемещения стопорными кольцами

Шатуны - Стальные, кованые, дзутаврового сечения, с тонкостенными сменными вкладышами в нижней головке и бронзовой свертной втулкой в верхней головке

Коленчатый вал - Отлит из магниевого чугуна, трехопорный, с противовесами, с масляными каналами, статически и динамически сбалансирован

Коренные подшипники - Из алюминиевого сплава, съемные

Распределительный вал - Стальной, полый, двухопорный; поверхности шеек и кулачков закалены

Привод распределительного вала - Шестеренчатый; ведомая шестерня из магниевого сплава

Клапаны - Верхние, расположены в головках цилиндров: впускной клапан - тюльпанообразный, изготовлен из стали 9С2; выпускной клапан - тюльпанообразный, изготовлен из жаропрочной стали ЭИ69. Диаметр головки впускного клапана 26,5 мм, выпускного - 25 мм

Пружины клапанов - С постоянным шагом навивки

Толкатели клапанов - Плунжерного типа, чугунные, с отбеленной рабочей поверхностью

Седла клапанов - Вставные; изготовлены из специального жароупорного и антикоррозийного чугуна

Коромысла - Стальные с регулировочным винтом

Штанги коромысел - Дюралюминиевые трубки с напрессованными стальными наконечниками

Система охлаждения - Воздушная принудительная с циркуляцией на отсос; снабжена осевым вентилятором

Вентилятор - Осевого типа; расположен в развале цилиндров на оси генератора

Система смазки - Комбинированная: под давлением и разбрызгиванием. Поддавлением смазываются коренныей и шатунные подшипники коленчатого вала, подшипники распределительного вала, толкатели, оси коромыселби втулки коромысел. Остальные трущиеся поверхности смазываются разбрызгиванием

Масляный насос - Шестеренчатого типа с приводом от коленчатого вала; расположен в крышке распределительных шестерен

Масляный фильтр - Центробежного типа; расположен на переднем конце коленчатого вала

Масляный радиатор - Трубчатый; включен в систему смазки параллельно; расположен в развале цилиндров на картере двигателя

Вентиляция картера - Сифонная, полость картера через крышку распределительных шестерен сообщается с атмосферой

Бензиновый бак - Установлен в багажном отсеке с правой стороны кузова. Наполнительная горловина бака расположена центрально и снабжена герметической пробкой с клапаном

Бензиновый насос - Диафрагменный, с отстойником в головке, снабжен рычагом для ручной подкачки бензина

Карбюратор - Типа К-123, с падающим потоком, балансированный, двухдиффузорный, с экономайзером и насосом-ускорителем

Воздухоочиститель - Инерционно-контактного типа, с масляной ванной и капроновым фильтрующим элементом

Газопроводы - Впускной и выпускной трубопроводы размещены на противоположных сторонах головок цилиндров. Впускной трубопровод расположен сверху и отлит из алюминиевого сплава. Выпускной трубопровод изготовлен из стальной трубы

Глушитель - Для каждой пары цилиндров один глушитель, трехкамерный, с перфорированной трубой

Подвеска силового агрегата - В трех точках на резиновых подушках: две передние - в верхней части картера сцепления, третья (задняя) - на коробке передач

Система пуска двигателя:

- основная - Электрический стартер

- дублирующая - Пусковая рукоятка

Сухой вес двигателя со сцеплением, главной передачей и коробкой передач 120 кг

Маркировка двигателя - Буквенная, выбита на правой стороне картера коленчатого вала рядом с местом крепления бензинового насоса непосредственно за порядковым номером (после звездочки). По внутреннему диаметру цилиндра двигатели, собираемые на заводе и равноценные по качеству, подразделяются на две группы А и Б. Группа А - диаметр = 66,018 - 66,009 (цвет - красный); группа Б - диаметр = 66,009 - 66,000 (цвет - зеленый). Цвет, обозначающий группу, наносится краской на одном из ребер охлаждения цилиндров.

Трансмиссия.

Сцепление - Однодисковое, сухое, постояннозамкнутое, с давлением на ведомый диск шестью цилиндрическими пружинами.

Наружный диаметр ведомого диска - 170 мм

Коробка передач - Шестеренчатого типа, четырехступенчатая, с задним ходом, трехходовая. Установлены синхронизаторы для включения второй, третьей и четвертой передач

Передаточные числа:

первой передачи - 3,83

второй передачи - 2,29

третьей передачи - 1,39

четвертой передачи - 0,897

передачи заднего хода - 4,79

Карданные шарниры - Два; крестовины шарниров на игольчатых подшипниках. Два скользящих соединения расположены в пазах полуосевых шестерен дифференциала

Главная передача - Пара конических шестерен со спиральными зубьями: передаточное число 5,12 (4 и 8 зубьев)

Дифференциал - Конический с двумя сателлитам

Полуоси - Полностью разгруженного типа

Ходовая часть.

Шины (размеры в дюймах) - Низкого давления бескамерные, размер 5,20—13"

Подвеска передних колес - Независимая торсионная; работает совместно с двумя амортизаторами

Ступицы передних колес - Отлиты из ковкого чугуна вместе с тормозным барабаном. Установлены на двух роликовых конических подшипниках

Ступицы задних колес - Стальные. Установлены на двух роликовых конических подшипниках

Подвеска задних колес - Независимая, пружинная; работает совместно с двумя амортизаторами

Амортизаторы подвески передних и задних колес - Гидравлические, поршневые, двустороннего действия, телескопического типа

Колеса - Штампованные, дисковые, со съемными колпаками. Профиль обода М х 13". Число шпилек крепления колеса - 4

Тормозные барабаны передних колес - Отлиты из ковкого чугуна совместно со ступицами передних колес

Тормозные барабаны задних колес - Отлиты из ковкого чугуна, съемные; крепятся к ступице заднего колеса шестью болтами

Запасное колесо - Установлено и закреплено внутри багажника кузова

Вес агрегатов ходовой части в кг:

- передняя подвеска с тормозами в сборе - 50

- задняя подвеска с тормозами в сборе - 40

Механизмы управления.

Рулевое управление:

- тип рулевого механизма - Глобоидальный червяк с двойным роликом

- передаточное число - 17 (при среднем положении сошки)

Рулевое колесо - С двумя спицами и декоративной кнопкой. Диаметр обода рулевого колеса 400 мм

Тормоза:

- ножной - Колодочный с гидравлическим приводом; действует на все колеса. Колодки тормозов плавающего типа

- ручной (стояночный) - С механическим тросовым приводом; действует только на колодки задних тормозов (через уравнитель)

Диаметры тормозных цилиндров в мм:

- главного - 19

- колесного переднего тормоза - 19

- колесного заднего тормоза - 19

Электрооборудование.

Система проводки - Однопроводная; отрицательный полюс источников тока соединен с массой

Номинальное напряжение в сети 12 в

Аккумуляторная батарея:

тип - 6-СТ-42

расположение - Под поликом багажника кузова

Катушка зажигания:

тип - Б-1 малогабаритная с добавочным сопротивлением, автоматически выключающимся при пуске двигателя стартером

расположение - На верхнем, кожухе системы охлаждения двигателя (с правой стороны)

Распределитель зажигания - Типа Р-35В с центробежным и вакуумным регуляторами опережения зажигания и октан-корректором

Свечи зажигания - Типа СН-306 (А 7,5У) с резьбой СП-М14х1,25 мм

Генератор - Типа Г-114, параллельного возбуждения, мощностью 160 вт, 13 а

Реле-регулятор - Типа РР-109 двухэлементный: реле обратного тока и вибрационный регулятор напряжения, объединенный с органичителем силы тока. Расположен на передней стенке моторного отсека

Стартер - Типа СТ-114М, последовательного возбуждения, мощностью 0,6 л.с., с механическим включением

Фары - Типа ФГ110 с двухнитевой лампой дальнего и ближнего света 60 и 40 св.

Подфарники - Типа ПФ-205 с двухнитевыми лампами: для света стоянки - 6 св. и для указателя поворотов - 21 св.

3адние фонари - Типа ФП-110. Два с двухнитевыми лампами: для света стоянки - 6 св., для указателя поворотов - 21 св. Один с однонитевой лампой для стоп-сигнала - 21 св.

Фонарь номерного знака - Типа - ФП-111; имеет одну лампочку в 3 св.

Плафон внутреннего освещения кузова - Типа ПК-110 с одной лампой в 3 св. и с включателем

Стеклоочиститель - Типа СЛ-210 электрический с двумя щетками. Имеет переключатель типа П17-А на два положения: включено и выключено

Датчик аварийной температуры масла - Типа ММ-7 (отрегулирован на температуру 112° С)

Датчик аварийного давления масла - Типа ММ-102 (отрегулирован на давление 0,4—0,7 кг/см2)

Центральный переключатель света - Типа П44-Б. Имеет три положения рукоятки: освещение выключено, включен свет для городской езды, включен свет для загородной езды. Имеется реостат для регулирования освещения щитка

Ножной переключатель света - Типа П39 переключает ближний - дальний свет фар

Ручной переключатель света (для ЗАЗ-965Б) - Типа П46-Б переключает ближний - дальний свет фар

Подкапотная лампа - С лампой в 6 св.

Тепловой предохранитель - Биметаллический (в цепи освещения); установлен на центральном переключателе света

Плавкие предохранители - В цепях: сигнала, приборов, стеклоочистителя; блок предохранителей расположен в багажнике на щитке передка

Приборы - Щиток приборов типа КП-210 содержит: указатель уровня бензина; контрольную лампу температуры масла; контрольную лампу давления масла; указатель поворотов и дальнего света фар; спидометр с суммарным счетчиком пройденного пути; комбинация освещается лампой в 1 св.

Штепсельная розетка - Типа 47-К; расположена под панелью приборов, с левой стороны

Переключатель указателей поворотов - Типа П17-А; расположен на панели приборов

Включатель звукового сигнала - Кнопка в ступице рулевого колеса

Включатель стопсигнала - Типа ВК-12, включает стопсигнал при нажатии на педаль тормоза; расположен на главном тормозном цилиндре

Прерыватель указателей поворотов - Типа РС-57, дает мигающий свет для указания поворота; расположен под панелью приборов

Звуковой сигнал - Типа С-44 электромагнитный, вибрационный. Расположен на передней подвеске

Электродвигатель вентилятора отопителя - Типа МЭ-200 мощностью 5 вт

Выключатель отопителя - Типа П7-Б; имеет три положения: выключено; включены электродвигатель и спираль накала со свечей; дополнительно включен электромагнитный клапан

Контрольная спираль накала свечи отопителя - Накаляется при включении отопителя в течение 15—20 сек, установлена под панелью приборов

Контрольная лампа отопителя - В 1 св.; загорается в момент начала работы отопителя (по истечении 45—60 сек после включения)

Замок зажигания - Типа ВК-21А; расположен на панели приборов

Кузов

Тип кузова - Закрытый, двухдверный, цельнометаллический, несущий

Оборудование кузова - Багажник в передней части, зеркало заднего вида, два противосолнечных козырька,стеклоомыватель и коврики на полу

Запорные устройства дверей - Замок в ручке левой двери, запирающийся снаружи ключом. Правая дверь запирается изнутри кузова поворотом внутренней ручки. Поворотные стекла дверей запираются специальными ручками изнутри кузова

Стекла - Закаленные. Ветровое и заднее стекла гнутые

Вентиляция кузова - Местная бессквозняковая; осуществляется поворотом части стекол дверей или опусканием стекол в дверях

Сиденья - Передние - мягкие (из губчатой резины), раздельные, регулируемые в продольном направлении под рост водителя и пасажира. Заднее - мягкое, пружинное, с двухместной сплошной подушкой и спинкой

Оперение - Капот, поднимающийся вверх и отпирающийся изнутри кузова. В открытом положении капот удерживается подпоркой Имеется предохранительный крючок от самопроизвольного открывания капота

Буфера (пеоедний и задний) - Штампованные хромированные

Обивка кузова - Из специальной обивочной ткани и кожзаменителя

Окраска кузова - Синтетическими автомобильными эмалями (ТУ МХП)

Отопление кузова - Независимым отопителем, в котором воздух подогревается и подается в кузов и на обдув ветрового стекла электромотором мощностью в 5 вт

Вес отрихтованного и окрашенного кузова 210 в кг

Емкости заправочные в л

Бензинового бака - 30

Системы смазки двигателя - 2,8

Воздушного фильтра (ванны) - 0,09

Картера коробки передач и главной цередачи - 2

Картера рулевого механизма - 0,4

Ступицы переднего колеса 100 г

Системы гидравлического привода тормозов - 0,4

Переднего амортизатора - 0,2

Заднего амортизатора - 0,15

Основные данные для регулировок и контроля

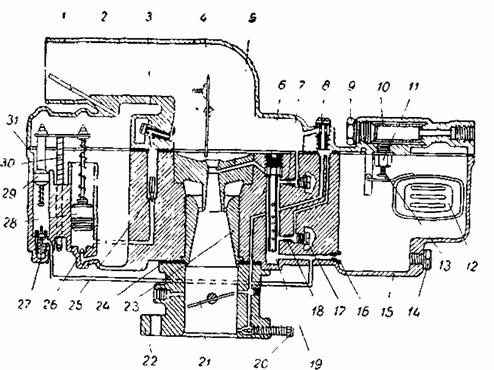

Карбюратор К-125 — однокамерный с падающим потоком и горизонтальным подводом воздуха. Поплавковая камера балансированная, сообщается с атмосферой через воздушный патрубок и воздушный фильтр. Схема карбюратора К-125:

1 — трубка балансировочная. 2 — крышка поплавковой камеры, 3 — распылитель ускорительного насоса; 4— воздушная заслонка; 5 — диффузор малый с распылителем, 6 — пробка специальная, 7 — жиклер воздушный главной системы, 8 — жиклер воздушный холостого хода. 9— пробка фильтра, 10 — фильтр; 11 — клапан топливный, 12— поплавок; 13— демпферная пружина; 14 — пробка, 15 - корпус поплавковой камеры. 16 -жиклер главный, 17 — пробка, 18 — жиклер холостого хода, 19 — трубка эмульсионная; 20 — винт реавгулныйировочный холостого хода; 21 — дроссельная заслонка, 22 — корпус смесительной камеры; 23 — диффузор. 24 — прокладка, 25 — клапан нагнетательный, 26 — клапан обратный. 27 —клапан экономайзера; 28 — поршень ускорительного насоса, 29 — направляющая шток.27—а привкодалапан клапэкономаана йэкономазера;28—йзера; 30 — шток привода экономайзера и ускорительного насоса; 31 — уплотнительная прокладка

Карбюратор состоит из трех основных частей: крышки поплавковой камеры с воздушным патрубком, корпуса карбюратора с поплавковой камерой и нижнего патрубка со смесительной камерой. Главная дозирующая система и система холостого хода карбюратора взаимосвязаны. Их совместная работа обеспечивает приготовление горючей смеси экономичного состава при работе двигателя на всех режимах в диапазоне от прикрытого положений дроссельной заслонки (холостой ход) до полного открытия.

Получение от двигателя максимальной мощности обеспечивается системой механического экономайзера, вступающего в работу при почти полном открытии дроссельной заслонки.

Система ускорительного насоса обогащает смесь при разгонах автомобиля с резким открытием дроссельной заслонки.

Привод ускорительного насоса и привод экономайзера конструктивно объединены и осуществляются от рычага, закрепленного на оси дроссельной заслонки.

Воздушная заслонка с автоматическим клапаном обеспечивает необходимое обогащение смеси при запуске холодного двигателя.

Воздушная и дроссельная заслонки механически связаны между собой: при закрытии воздушной заслонки дроссельная поворачивается на угол 17—19°, чем достигаются самые благоприятные условия в смесительной камере для пуска двигателя. Следует помнить, что заводская регулировка карбюратора обеспечивает максимальную мощность и топливную экономичность двигателя. Поэтому любые изменения заводской регулировки неизбежно приводят к снижению мощности двигателя и к повышению расхода бензина

Единственной эксплуатационной регулировкой, рассчитанной на выполнение водителем, является регулировка карбюратора на холостой ход двигателя, которая существенно влияет на топливную экономичность автомобиля, а также может вызвать калильное зажигание при переобогащении смеси на холостом ходу.

Уход за карбюратором заключается в следующих операциях:

1. Периодическая чистка, продувка и промывка его от смолистых отложений.

2. Проверка уровня топлива в поплавковой камере, герметичности клапана подачи топлива и регулировка уровня.

3. Проверка плотности соединений между частями корпуса, исправности прокладок.

4. Проверка работы ускорительного насоса.

5. Регулировка малых оборотов холостого хода двигателя.

Чистку, промывку и продувку карбюратора производите периодически, но не реже чем через 10—12 тыс. км пробега. При этом пользуйтесь бензином, а при наличии смолистых отложений — ацетоном или растворителем для нитрокрасок. После промывки продуйте жиклеры и каналы сжатым воздухом. Для выворачивания главного жиклера необходимо применять специальную отвертку с направляющим цилиндром.

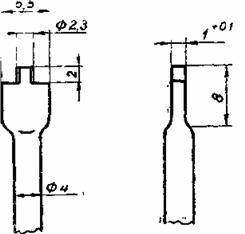

Отвёртка для выворачивания главного жиклёра

Совершенно недопустимо пользоваться для чистки жиклеров проволокой, хотя бы и мягкой.

Необходимость проверки герметичности клапана подачи топлива возникает тогда, когда наблюдается переливание бензина (течь бензина через шток привода ускорительного насоса и другие места) или увеличенный расход топлива. Для проверки герметичности клапана необходимо снять крышку поплавковой камеры и проверить плотность клапана. Клапан исправляется притиркой или заменяется новым. Положение поплавка при закрытом клапане должно быть таким, чтобы продольные выштамповки на поплавке были параллельны плоскости разъема при перевернутой крышке.

Проверка положения поплавка:

1 — поплавок, 2 — язычок поплавка , 3 —крышка поплавковой камеры

Положение поплавка регулируется подгибом упорного язычка.

Необходимость проверки работы ускорительного насоса возникает при ощутимых провалах в работе карбюратора (задержка в реакции на переходных режимах). Для проверки вывернуть распылитель 10 ускорительного насоса и, нажав на рычаг дроссельной заслонки убедиться, что в открытое отверстие подается бензин Если бензин подается, следует продуть распылитель и установить его на место. Если бензин не подается, снять крышку поплавковой камеры, промыть камеру и добиться плавного хода поршня ускорительного насоса.

Вид карбюратора спереди:

1— винт регулировки качества (состава смеси);

2 — винт регулировки количества смеси;

3 — рычаг управления дроссельной заслонки,

4 — пробка жиклера холостого хода;

5 — винт крепления троса привода воздушной заслонки;

6 — пробка воздушного жиклера главной дозирующей системы;

7 — кронштейн крепления оболочки троса привода воздушной заслонки,

8 — пробка фильтра;

9 — жиклер воздушный холостого хода,

10 — распылитель ускорительного насоса,

11 — штуцер трубки.

Регулировка малых оборотов холостого хода двигателя производится упорным винтом 2, ограничивающим закрытие дроссельной заслонки, и винтом 1, изменяющим состав смеси При завертывании винта 1 смесь обедняется, а при отворачивании – обогащается. Регулировку малых оборотов холостого хода нужно производить на хорошо прогретом двигателе при отрегулированной системе зажигания.

Перед началом регулировки заверните винт 1 до отказа, но не туго, а затем отверните на 2—2,5 оборота, заведомо обогатив смесь.

После этого запустите двигатель и установите винтом 2 такое открытие дросселя, при котором двигатель работает вполне устойчиво. Затем винтом / установите состав смеси, при котором двигатель будет давать наибольшее число оборотов. После этого уменьшите число оборотов винтом 2 до необходимых устойчивых малых оборотов холостого хода. Для проверки регулировки следует резко нажать на педаль привода дроссельной заслонки и быстро отпустить. Двигатель должен плавно, без провалов и перебоев, набрать обороты, а при резком отпускании педали перейти на минимально устойчивые и не заглохнуть.

В случае, если двигатель глохнет, несколько увеличьте винтом 2 число оборотов.

При правильной регулировке привода дроссельная заслонка карбюратора должна быть полностью прикрыта при отпущенной педали и полностью открыта при нажатой до отказа педали.

Надлежащая работа системы привода обеспечивается соответствующим натяжением троса привода, крепление которого производится винтом на тяге рычага дроссельной заслонки.

Регулировку привода воздушной заслонки следует производить в следующем порядке: отпустите винт 5 крепления проволоки привода к шарниру рычага воздушной заслонки, затем опустите кнопку привода в крайнее нижнее положение, установите заслонку в полностью открытое положение и закрепите винтом проволоку. При поднятии рычага привода воздушная заслонка должна полностью закрываться.

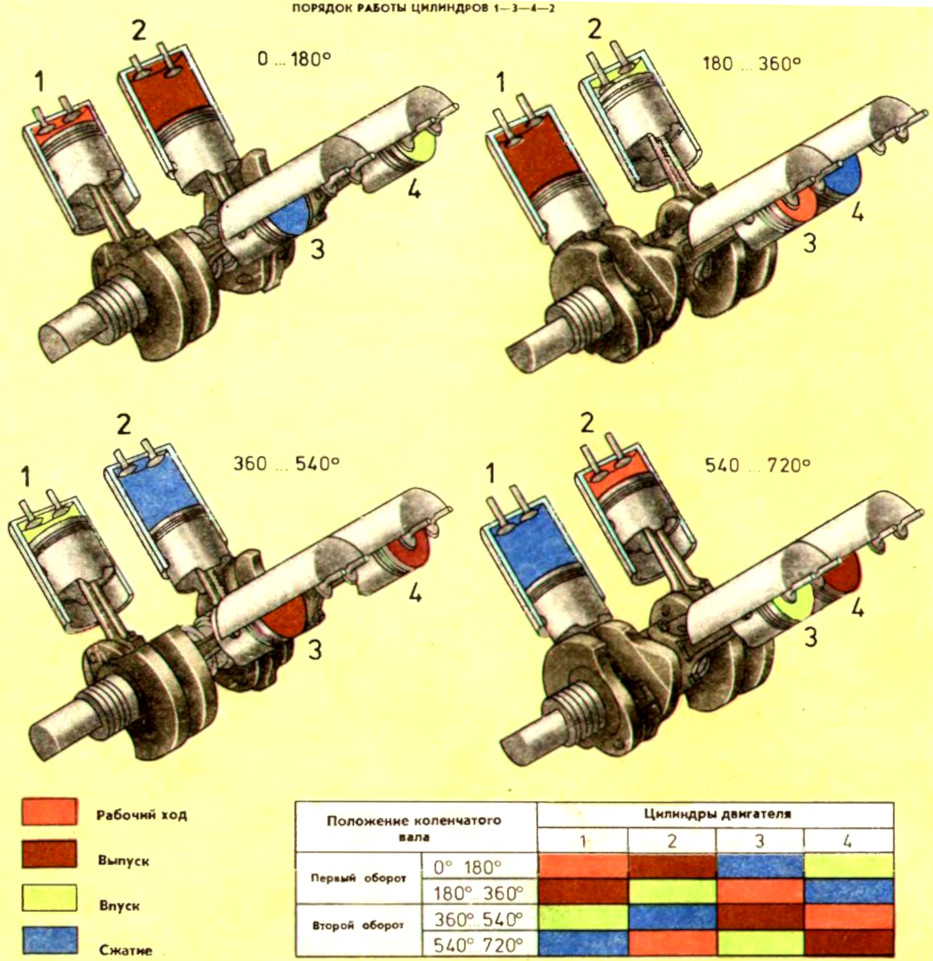

Рабочий цикл двигателя МеМЗ-968 осуществляется за 2 оборота коленвала, из чего следует, что каждый такт осуществляется за пол-оборота (180°) коленвала.

Выбор последовательности чередования одноименных тактов либо порядка работы двигателя 1—3—4—2 осуществлен из условий уравновешенности коленвала двигателя и обеспечения равномерности вращения.

Когда в 1-м цилиндре поршень перемещается вниз (диапазон 0-180° поворота коленвала), осуществляется сгорание и расширение газов. При расширении газы совершают полезную работу, в связи с чем этот такт называется рабочим ходом. 3-й цилиндр от 1-го отстает на 180°, и в нем поршень осуществляет движение вверх, сжимая рабочую смесь. В 4-м цилиндре, который отстает от 1-го на 360°, а от 3-го на 180°, поршень осуществляет движение вниз и совершается впуск горючей смеси. Во 2-м цилиндре, который отстает по циклу рабочего процесса на 540° от 1-го цилиндра, в это время поршень перемещается вверх и отработавшие газы выпускаются.

Аналогичным образом в диапазоне 180-360° поворота первой шатунной шейки осуществляется рабочий ход в 3-м цилиндре, сжатие — в 4-м, впуск — во 2-м и выпуск — в 1-м и т. д.

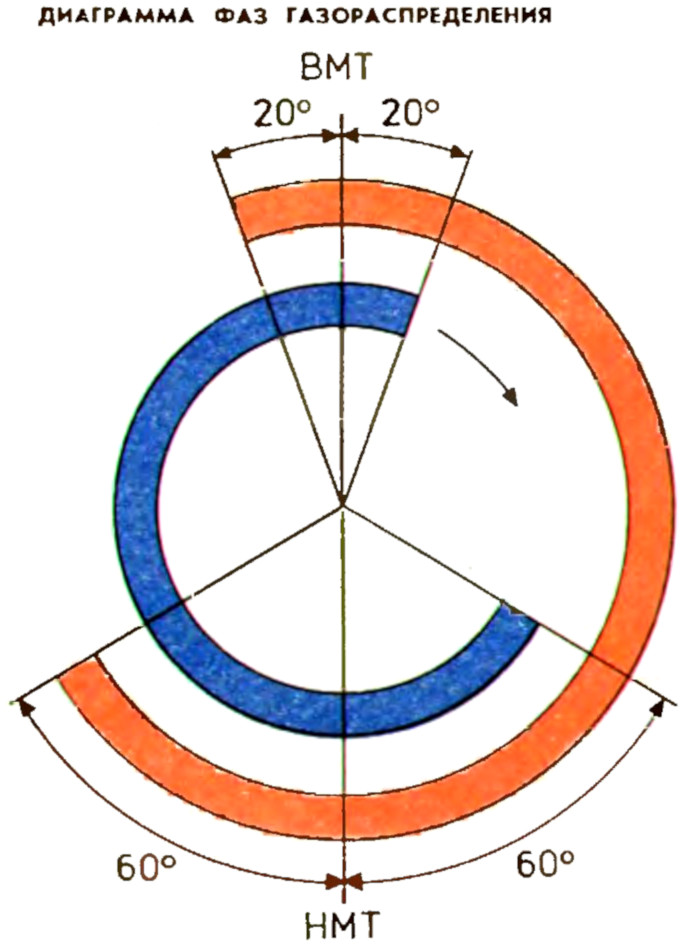

Начало впуска в цилиндр горючей смеси (начало открывания впускного клапана) осуществляется до прихода поршня в ВМТ на расстоянии, которое соответствует 20° поворота коленвала до ВМТ. Из-за подобного раннего начало открытия впускного клапана происходит улучшение наполнения рабочей смесью цилиндра, потому что в момент, когда поршня начинает опускаться (после прохождения ВМТ) клапан оказывается полностью открытым. Закрывание впускного клапана осуществляется в тот момент, когда поршень пройдет НМТ и начнет перемещаться вверх на расстоянии, которое соответствует 60° поворота коленвала после НМТ. По причине инерционного напора струи всасываемой горючей смеси она по-прежнему продолжает поступать в цилиндр после того, как НМТ будет пройдена поршнем. Этим обеспечивается наилучшее наполнение цилиндра. Из чего следует, что фактически впуск происходит за время поворота коленвала на 260°.

Начало выпускания отработавших газов происходит до полного завершения рабочего хода, когда в цилиндре давление газов еще достаточно велико. Открывается выпускной клапан до прихода в НМТ поршня, на расстоянии, которое соответствует 60° поворота коленчатого вала до НМТ. Давление, имеющееся в цилиндре, вызывает интенсивное истечение из цилиндра газов, из-за чего их температура и давление быстро опускаются. Это сильно уменьшает работу двигателя МеМЗ-968Н во время выпуска, а также предохраняет его от перегрева. Выпуск газов продолжается даже после прохождения ВМТ поршнем, т. е. когда коленвал повернется еще на 20°. В итоге, продолжительность выпуска длиться также 260°.

По диаграмме фаз газораспределения можно увидеть, что есть такой период (40° поворота коленвала около ВМТ), когда открыты одновременно оба клапана — выпускной и впускной. Данное положение называют перекрытием клапанов. Вследствие малого времени перекрытие клапанов не приводит к ситуации, когда отработавшие газы могут проникнуть во впускной трубопровод и, наоборот, из-за инерции потока отработавших газов происходит подсос в цилиндр горючей смеси и этим улучшается его наполнение. Представленные фазы газораспределения существуют при зазоре 0,45 мм между стержнем клапана и коромыслом на холодном двигателе.

На зубчатых колесах нанесены метки для верной установки фаз газораспределения и балансирного механизма.

Читайте также: