Подтяжка передней ступицы камаз

Для обеспечения надежной работы главной передачи ведущих мостов следует менять масло в строгом соответствии с картой смазки, постоянно поддерживая требуемый уровень масла в картере моста. Не следует наполнять картер маслом выше контрольного отверстия, так как это приводит к выбрасыванию масла через сальник и попаданию его в другие системы. В то же время при недостаточном уровне масла наблюдается повышенный износ деталей главной передачи.

Масло нужно сливать через сливные отверстия, при этом пробки контрольных и заливных отверстий должны быть вывернуты.

Следует периодически промывать воздушные каналы сапунов мостов, поскольку при засорении канала повышается давление в картере моста и происходит течь масла через уплотнение. Необходимо также проверять, нет ли течи масла через сальники и фланцевые соединения, и постоянно следить за затяжкой болтовых соединений, особенно болтов крепления главной передачи и гаек крепления полуосей к ступицам колес.

Для проверки крепления фланцев на шлицевых концах валов агрегатов силовой передачи следует поставить автомобиль на смотровую яму или эстакаду и подложить упоры под колеса, затем выключить стояночный тормоз, установить рычаг коробки передач в нейтральное положение и выключить механизм блокировки межосевого дифференциала. Усилием обеих рук покачать фланец карданного вала в продольном и поперечном направлениях. При наличии ощутимого зазора следует подтянуть гайку крепления фланца, отсоединив предварительно соответствующий конец карданного вала.

Регулировка подшипников и шестерен главной передачи КамАЗ

Конические роликоподшипники вала ведущей конической шестерни главной передачи устанавливают с небольшим предварительным натягом. Крутящий момент, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть в пределах 0,08—0,30 кгс*м. Его измеряют при непрерывном вращении фланца в одну сторону и после пяти (не менее) полных оборотов вала; подшипники при этом должны быть смазаны. При проверке момента вращения ведущей шестерни заднего моста крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипника и сальник не оказывал сопротивления вращению шестерни. Подшипники ведущей конической шестерни регулируют путем подбора регулировочных шайб, указанных ниже.

Между внутренним кольцом переднего подшипника и распорной втулкой устанавливают две шайбы. После окончательной регулировки гайку крепления подшипников ведущей шестерни заднего моста затягивают (момент затяжки 24—36 кгс-м) и зашплинтовывают. У среднего моста гайку затягивают с усилием 24 кгс-м, ставят шайбу подшипника и подтягивают гайку до совмещения отверстия шайбы со стопорным штифтом гайки; затем ставят замочную шайбу, ее выступ совмещают с одним из отверстий шайбы подшипника, затягивают контр¬гайку (момент затяжки 24—36 кгс-м); край замочной шайбы отгибают на грань контргайки. Ведомая коническая шестерня напрессована на вал ведущей цилиндрической шестерни, которая выполнена как одно целое с валом. Вал вращается в одном роликовом и двух конических подшипниках, которые установлены с предварительным натягом. Подшипники регулируют подбором регулировочных шайб из числа указанных ниже.

Рис. 173. Нулевое положение ведущей шестерни и направление ее сдвига.

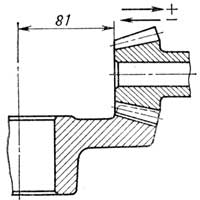

В процессе эксплуатации автомобиля шестерни прирабатываются одна к другой; поэтому при необходимости замены шестерен следует заменять обе шестерни комплектно. Вновь устанавливаемые конические шестерни должны иметь один и тот же порядковый номер комплекта. При установке новых конических шестерен они должны быть отрегулированы по пятну контакта и по боковому зазору в зацеплении (табл. 5). Пятно контакта получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании рукой ведомой шестерни. Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2—2/3 длины зуба со стороны переднего хода 1/2—3/4 длины зуба со стороны заднего хода; минимальная ширина пятна контакта в средней части шестерни составляет 1/2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней узкой части зуба, но не выходить на его кромку. Выход пятна контакта на кромку внешней (широкой части) также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. При установке новых конических шестерен в главную передачу необходимо определить толщину пакета регулировочных прокладок, устанавливаемых между фланцем стакана подшипников ведущей конической шестерни и картером главной передачи. Толщина пакета регулировочных прокладок определяется по формуле S = [(81 ± поправка) + Б] — С где Б — действительное расстояние от торца ведущей шестерни до фланца стакана; С — действительное расстояние от переднего торца картера до оси ведомой конической шестерни. Регулировочный пакет прокладок набирают из числа прокладок, указанных ниже.

Под фланцем стакана обязательно должно быть установлено не менее двух прокладок толщиной 0,05 и 0,1 мм. Остальные прокладки подбирают по мере надобности. Для обеспечения герметичности соединения тонкие прокладки должны быть расположены по обеим сторонам набора. Моменты затяжки болтов крепления стакана ведущей конической шестерни среднего и заднего мостов должны быть соответственно 10—12,5 и 6—9 кгс-м. Окончательно установленная в картере ведущая шестерня должна вращаться плавно, без заеданий. Ведомую коническую шестерню монтируют после установки ведущей конической шестерни. Болты крепления крышки и стакана подшипников ведущей конической шестерни должны быть при этом полностью затянуты.

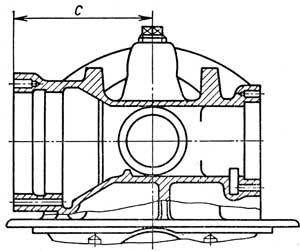

Рис. 174. Картер главных передач заднего и среднего ведущих мостов.

Перед установкой узла ведомой конической шестерни снимают стакан с наружным подшипником. Затем ведомую коническую шестерню в сборе с ведущей цилиндрической шестерней устанавливают в картер главной передачи и поджимают стаканом до положения, обеспечивающего беззазорное зацепление конической пары шестерен. В этом положении замеряют расстояние D между картером и фланцем стакана. Затем определяют необходимую толщину пакета регулировочных прокладок по формуле S1 = D + E, где Е — толщина пакета регулировочных прокладок, равная осевому смещению ведомой конической шестерни для компенсации бокового зазора в зацеплении шестерен; Е = 0,317 + 0,555 мм. После установки ведомой конической шестерни затягивают гайку ведущей цилиндрической шестерни (момент затяжки 35—40 кгс-м) и болты крепления крышки и стакана (момент затяжки 6—9 кгс-м). Потом проверяют боковой зазор в зубьях конической пары, который должен быть в пределах 0,2—0,35 мм. Зазор измеряют индикатором (устанавливаемым на широкой части зуба) не менее чем у трех зубьев ведомой шестерни, расположенных приблизительно на равных углах по окружности.

Рис. 175. Узел ведомой конической шестерни заднего и среднего ведущих мостов.

Положение контактного пятна на ведомой шестерне

Способы достижения правильного зацепления шестерен

Направление перемещения шестерни

Придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть ведущую шестерню

Отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню

Придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвинуть ведомую шестерню

Отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню

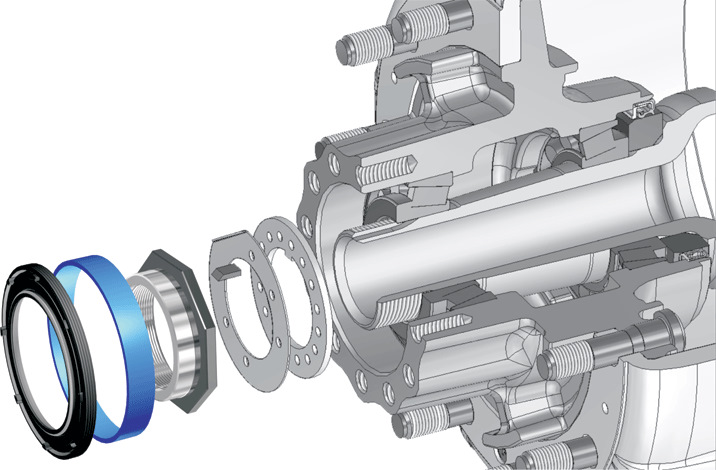

Сборка и регулировка конических подшипников ступиц колес

Перед сборкой подшипники ступиц колес необходимо смазать. Смазка должна быть распределена в пространстве между роликами и сепаратором равномерно по всей окружности подшипника.

После сборки и смазки подшипников ступиц необходимо отрегулировать затяжку подшипников в следующем порядке.

1. Поворачивая ступицу в обоих направлениях для правильной установки роликов между коническими поверхностями колец подшипников, затянуть гайку крепления подшипников до момента торможения ступицы.

2. Отвернуть гайку крепления подшипников на 1/6 оборота до совпадения штифта гайки с ближайшим отверстием в замковой шайбе.

3. Затянуть контргайку крепления подшипников, момент затяжки должен быть равен 14—16 кгс-м.

4. Проверить вращение ступицы колеса, повернув ее в двух направлениях. Ступица должна вращаться равномерно и свободно, при этом заметный осевой зазор не допускается.

5. Затянуть гайки шпилек крепления полуосей момент затяжки должен быть равен 12—14 кгс-м.

Установка колесного дифференциала

При сборке дифференциала нужно совместить чашки по меткам комплекта. Полуосевые шестерни и сателлиты перед установкой в чашки дифференциала следует смазать. В собранном дифференциале шестерни должны легко поворачиваться от руки, без заедания. Момент затяжки самостопорящихся гаек болтов крепления чашек дифференциала должен быть в пределах 14—16 кгс-м.

Собранный дифференциал в картер главной передачи устанавливают после монтажа ведущей и ведомой конических шестерен и регулировки их зацепления. Болты крепления крышек подшипников при этом должны быть окончательно затянуты.

После установки собранного дифференциала в гнездах картера главной передачи регулировочные гайки завертывают от руки до тех пор, пока они не будут плотно прилегать к подшипникам, после чего ставят крышки подшипников дифференциала.

Следует помнить, что крышки подшипников дифференциала невзаимозаменяемы, так как их обрабатывают в сборе с картером главной передачи, поэтому каждую крышку необходимо устанавливать на то место, где она стояла при обработке картера. Во избежание повреждения резьбы на картере, крышках и гайках нужно при установке крышек следить за совпадением резьбы на сопряженных деталях.

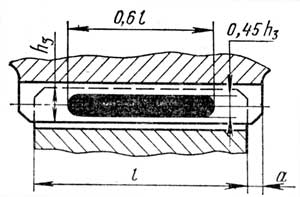

Болты вместе со стопорными пластинами крепления крышек подшипников дифференциала сначала затягивают, а потом отпускают настолько, чтобы провертывались регулировочные гайки, при помощи которых должно быть установлено правильное положение ведомой цилиндрической шестерни по отношению к ведущей. Венец ведомой цилиндрической шестерни должен быть расположен симметрично относительно венца ведущей шестерни. Пятно контакта на обеих сторонах зуба (вращение в обе стороны) должно соответствовать пятну.

Конические роликоподшипники дифференциала регулируют с предварительным натягом. Затяжка болтов крепления крышек подшипников дифференциала при регулировке преднатяга должна быть в пределах 10—12 кгс-м. Регулировочными гайками обеспечивают предварительный натяг подшипников, при этом расстояние между крышками подшипников должно увеличиваться на 0,1—0,15 мм. Расстояние замеряют между площадками для стопоров гаек подшипников дифференциала. В таком положении регулировочные гайки стопорят, а болты крепления крышек подшипников дифференциала затягивают моментом 25—32 кгс-м и стопорят пластинами.

При регулировке подшипников дифференциал необходимо провернуть несколько раз, чтобы ролики приняли правильное положение между коническими поверхностями колец. После сборки главной передачи зазоры между зубьями цилиндрической пары шестерни должны быть в пределах 0,1—0,5 мм. Гайки шпилек крепления главной передачи к картеру моста должны быть затянуты с моментом 16—18 кгс-м. Порядок затяжки гаек — крест-накрест.

Рис. 176. Пятно контакта ведомой цилиндрической шестерни.

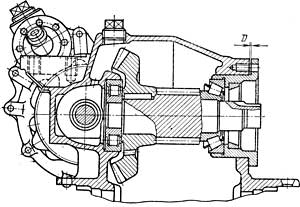

Установка межосевого дифференциала

При сборке межосевого дифференциала нужно совместить чашки по меткам комплекта. В собранном дифференциале шестерни должны легко поворачиваться от руки, без заедания. Момент затяжки стопорящихся болтов крепления чашек межосевого дифференциала должен быть в пределах 5,5—7 кгс-м.

Перед установкой крышки в сборе с сальником на вал межосевого дифференциала следует заложить между рабочими кромками сальника консистентную смазку. Болты крепления крышки надо затянуть моментом 3,6—5 кгс-м. Гайка крепления фланца вала межосевого дифференциала должна быть затянута (момент затяжки 25—30 кгс-м) и зашплинтована. В собранном узле межосевой дифференциал должен проворачиваться без заедания.

Механизм блокировки межосевого дифференциала устанавливают в картер межосевого дифференциала в собранном виде. Винт установочной вилки и контргайку винта заворачивают через заливное отверстие картера межосевого дифференциала.

При подаче воздуха под давлением 2 кгс/см2 в камеру механизма блокировки межосевого дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение до упора в картер межосевого дифференциала.

При выпуске воздуха из камеры вилка муфты должна возвращаться до упора в корпус механизма блокировки.

После сборки и проверки картер с межосевым дифференциалом устанавливают на картер главной передачи и завертывают болты; момент затяжки их должен быть равен 3,6—5 кгс-м.

Затем напрессовывают на задний вал главной передачи среднего моста шарикоподшипник и вставляют его в картер главной передачи, после чего закрепляют болтами крышку подшипника в сборе с сальником, момент затяжки болтов должен быть равен 3,6—5 кгс-м. Перед установкой крышки закладывают между рабочими кромками сальника консистентную смазку. Потом устанавливают на вал фланец заднего вала, шайбу, затягивают гайку фланца (момент затяжки равен 25—30 кгс-м) и шплинтуют ее.

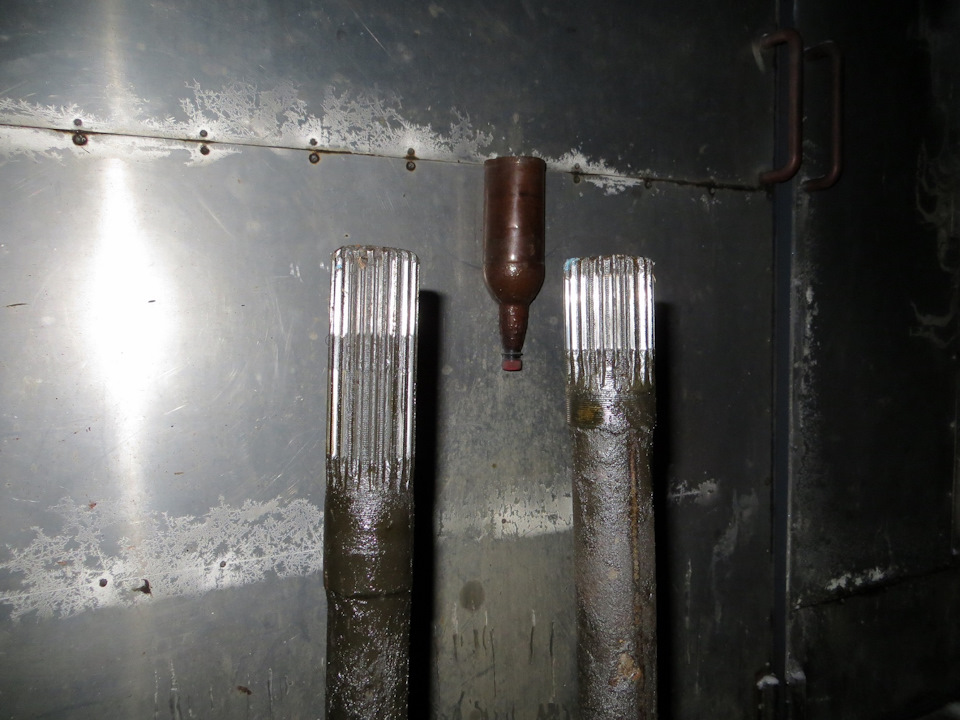

Замена подшипников передней ступицы на автомобиле Камаз 6520. Почему то потребовалось при пробеге всего 80000 км. С чем это связано не совсем понятно. Появились посторонние шумы. Начал греться тормозной барабан. Пришлось разобрать сторону, что бы найти причину неисправности.

Почему развалился подшипник ступицы Камаз

Барабан сошел без особенных проблем. Из-за того что пробег небольшой и он не успел пригореть ступице. Не пришлось бить его кувалдой и применять съемник. Развалился внутренний подшипник. Причина, скорее всего банальная. Своевременно не производилась регулировка затяжки подшипников ступицы. Появилось биение. Сальник начал пропускать пыль и песок. Как следствие внутренний подшипник развалился. Нарушение подшипника основная причина выхода из строя подшипников. Как только грязь попадает в подшипник, он разваливается. Срок службы подшипника имеет огромное количество часов. Скорее сгниет вся машина, чем подшипник выйдет из строя. Благодаря тому, что нарушилась герметичность сальника. Сальники не долговечны. Помимо механических повреждений из за биения ступицы они еще и перестают быть эластичными. Потому что резина из которой сделаны сальники стареет и теряет свои свойства.

Снятие подшипников

После того как выбит сальник. Сделать это проще всего если забить отвертку с металлической ручкой между наружным диаметром сальника и корпусом ступицы. Сальник деформируется. И затем сальник просто выковыривается из ступицы.

Под сальником находится упорная шайба. Необходимо запомнить, как она установлена. Чтобы правильно её потом поставить. Шайба должна быть обращена чашкой к подшипнику.

Внутренняя обойма просто вынимается. Наружную обойму придется выбивать из ступицы. Нанося удары молотком через прут по выступающим краям обоймы внутри ступицы. Больших усилий это не составит.

Если развалился один подшипник следует поменять и второй. Потому что осколки сепаратора и развалившихся роликов в любом случае попали под ролики второго подшипника. И повредили поверхность. Это может быть не видно глазом. Но возникшие неровности на роликах и обоймах значительно сократят срок службы подшипника. Он развалится и повредит подшипник, который установили новым.

Установка подшипников

Сначала необходимо установить наружные обоймы. Каждая обойма устанавливается на свое посадочное место и равномерно осаживается молотком по краям. Для того чтобы не получились сколы необходимо поставить на забиваемые обоймы старую обойму. И наносить удары по ней.

Когда край обоймы сравняется с с краем поверхности ступицы. Что бы старая обойма не зафиксировалась в посадочном месте. Её необходимо разрезать болгаркой. Она забьётся вместе с устанавливаемой обоймой. Но разрез не позволить ей плотно сесть. После того как новая обойма дойдет до места старая легко снимется. Благодаря разрезу.

Далее устанавливается внутренняя часть подшипника со стороны сальника. Ставится опорная шайба. И забивается сальник.

Установка сальника

Сальник необходимо ровно установить на посадочном месте. Сверху установить деревянный брусок. Ударить по центру расположения сальника. Чтобы он равномерно зашел на посадочное место. Затем добить его до того как он сядет на свое место. Наносить удары также необходимо равномерно по кругу. Поставить старый сальник на поверхность нового. Чтобы не повредить новый сальник молотком.

Далее ступица устанавливается на вал сошки. Предварительно необходимо ступицу внутри набить маслом. И смазать внутреннюю поверхность сальника.

После того как ступица установлена . ставится внутренняя обойма подшипника, шайба и затягивается гайка.

Затяжка ступичной гайки

Замена подшипников передней ступицы заканчивается регулировкой затяжки подшипников. Гайку требуется затягивать до тех пор, пока ступица не начнет враться с ощутимым усилием. Затем гайку необходимо отпустить на шестую часть оборота. Визуально на грань шестигранной гайки. И затянуть болт фиксирующий гайку.

Устав бороться с постоянно текущими сальниками ступиц, перешел на КамАЗ'овский набор, который они внедрили при переходе на раздельную смазку редуктора (жидкой трансмиссионкой) и ступиц (консистентной смазкой).

Но привыкнув к старой системе крепежа подшипников ступиц, к новой относился с опаской. Дело в том, что внедрив наружный сальник, из-за дефицита места, они сократили гайку со штифтом.

Ступица теперь держится на соплях — на жестянке по типу как у нас на передних ступицах, но не зажатой между гайками, а лишь слегка поджатой (ведь нужно обеспечить необходимый зазор подшипникам) одной гайкой. При такой схеме есть вероятность потерять спарку вместе со ступицей на ходу. Надо было что-то делать, ибо езда с постоянной оглядкой на ступицы — не езда. Выход из ситуации (задумал это давно, но воплотил гораздо позже, приурочив к замене колодок. На данный момент пробег этой конструкции составил около 70 тыс км) нашелся простой, недорогой и эффективный. Поскольку гайка из старого набора с новым не помещалась, сделал 2 шайбы-проставки между шляпкой полуоси и ступицей на каждую из ступиц, в дело пошла старая негодная ступица. Заменил шпильки на удлиненные. Зацепление в шлицах полуоси не пострадало, полуоси чуть вышли наружу (вынимая полуось, обратите внимание на след контакта на шлицах, место там есть в запасе):

Толщина проставок — 10 мм.

То есть теперь стало так:

-подшипник,

-гайка со штифтом,

-стопорная шайба с отверстиями,

-гайка,

-сальник.

Проставочные кольца сверлились по отверстиям шпилек (резьба М16, рассверливались на станке на 16,5). Оделись на шпильки довольно плотно.

Спустя какое-то время при ревизии ступиц и подшипников подоспела мысль о усовершенствовании.

Поскольку выковыривать наружный сальник в случае чего довольно проблематично (ну, например, захочется подтянуть гайку со штифтом ступицы на одно-два отверстия в шайбе, или отпустить), то чтобы его не уродовать и использовать многократно, можно еще несколько увеличить диаметр отверстий под шпильки в проставочном кольце (скажем, до 17 мм) и снимать его вместе с сальником (он сидит в нем), а затем его же и ставить, поменяв лишь прокладки.

Автомобили КАМАЗ различных моделей и комплектаций имеют передние оси, колеса и шины различающиеся: применяемыми колесами и шинами; дисковыми или бездисковыми колесами; типами тормозных камер и тормозных механизмов; наличием или отсутствием игольчатых подшипников в шкворневом узле; материалом балки; наличием литого суппорта; материалом накладок тормозных колодок; подшипниками ступицы колес.

Передняя ось в сборе со ступицами, колесами, тормозными механизмами и тягой рулевой трапеции показаны на рис. 211. Балка передней оси с поворотными кулаками, рычагами рулевой трапеции в сборе показана на рис. 212.

Передняя ось в сборе со ступицами, тормозными механизмами и тягой рулевой трапеции для модернизированных автомобилей КамАЗ показан на рис. 213.

Рис. 211. Передняя ось: 1 - колесо с шиной в сборе; 2 -прижим колеса; 3, 16 - гайки; 4 - шпилька; 5, 15 - болты; 6 - гайка подшипников; 7, 8 - шайбы, гайки и контргайки замковые; 9 - крышка ступицы; 10 - контргайка; 11, 14 -подшипники; 12 - прокладка; 13 - ступица; 17 - барабан тормозной; 18 - кольцо упорное; 19 - кольцо манжеты; 20-крышка кулака; 21- упор поворотного кулака; 22 - рычаг поворотного кулака; 23 - тяга продольная рулевая; 24 -клин шкворня; 25 - подшипник опорный; 26 - кулак левый поворотный; 27 - рычаг поворотного кулака поперечной тяги; 28 - шкворень; 29 - втулка шкворня; 30 -тяга поперечная рулевая трапеции; 31 - манжета; 32 -механизм тормозной в сборе; 33 - балка переднего моста

Рис. 212. Передняя ось и поворотные кулаки: 1 - болт; 2, 30 - шайбы пружинные; 3 - крышка нижняя поворотного кулака; 4 - прокладка крышки; 5 - втулка шкворня; 6 - кулак левый поворотный переднего моста; 7, 27, 29 - гайки; 8 -шплинт разводной; 9 - масленка; 10 - шкворень; 11 - клапан предохранительный; 12 - крышка верхняя поворотного кулака; 13 - кольцо уплотнительное; 14 - обойма сальника; 15 - шайба кулака; 16 - шайба регулировочная; 17 -полукольцо сальника; 18 - кольцо опорного подшипника; 19 - штифт; 20 - шайба опорного подшипника; 21 - кулак правый поворотный; 22 - сегментная шпонка; 23 - рычаг правый поворотного кулака к тяге рулевой трапеции; 24 -балка переднего моста; 25 - рычаг поворотного кулака к тяге сошки рулевого механизма; 26 - упор поворотного кулака; 28 - рычаг левый поворотного кулака к тяге рулевой трапеции; 31 - клин шкворня

Рис. 213. Передняяось модернизированных автомобилей

Конструкция ступицы с тормозным барабаном обеспечивает установку на автомобили дисковых колес с креплением по типу ISO . В шкворневых узлах передней оси запрессованы игольчатые подшипники, которые перед установкой смазываются смазкой Литол-24. Между подшипниками устанавливается полиамидная втулка. Введено уплотнение шкворневого узла лепестковыми резиновыми манжетами.

Передняя ось (см. рис. 212) неразрезная, с поворотными кулаками вилочного типа и цилиндрическими шкворнями. В отверстия кулаков 6 и 21 под поршень 10 запрессованы втулки 5 шкворней, выполняющие роль подшипников скольжения. От осевого перемещения шкворень 10 зафиксирован клином 31 и гайкой 29 с шайбой 30. Шкворень установлен вверх торцом с прорезью. Отверстия в кулаках после установки шкворня закрывают крышками 3 и 12 с прокладками 4 для защиты подшипников от грязи и пыли. Верхняя крышка в отличае от нижней имеет предохранительный клапан 11 для выхода смазки. Между нижними торцами проушины балки 24 и кулаками установлены опорные подшипники, состоящие из опорного кольца 18 и шайбы 20. Шайбы зафиксированы от проворачивания штифтами 19 в расточках на поворотных кулаках. Между верхними торцами проушин балки и кулаками установлены шайбы 15 и 16 толщиной 1,5 мм и 0,25 мм , с помощью которых регулируют осевой зазор в шкворневом соединении.

Подшипники скольжения и опорные подшипники смазывают через масленки 9.

Верхний 25 и нижние 23 и 28 рычаги закреплены в кулаках гайками 7 со шплинтами 8. Рычаги от проворачивания в кулаках зафиксированы сегментными шпонками 22. Углы поворота кулаков ограничены упорами 26,

ввернутыми во фланцы поворотных кулаков и зафиксированными гайками 27. Упоры при максимальном повороте колес упираются в бобышки на балке оси.

На цапфах кулаков (см. рис. 211) гайкой 6, контргайкой 10 и замковыми шайбами 7 и 8 закреплены ступицы 13 колес.

На ступице имеются пять спиц, равномерно распо ложенных по окружности. Концы спиц заканчиваются коническими опорами, предназначенными для посадки конической поверхности обода. Угол конуса 28° обеспечивает при затяжке гаек 3 с моментом 245. 294 Н.м (25. 30 кгс.м) силу трения, необходимую для надежного соединения обода со ступицей и предохранение обода от поворота при торможении. В теле ступицы между спицами имеются пять отверстий, предназначенных для болтов 15 крепления тормозного барабана 17. Гайки 16 болтов самоконтрящиеся.

Для уменьшения износа шин и улучшения устойчивости и управляемости автомобиля ступица в сборе с тормозным барабаном балансируется.

Ступица вращается на двух конических роликовых подшипниках 11 и 14. На внутренней и внешней обоймах подшипников имеется маркировка, которая должна в точности совпадать для обеих обойм. Внутренняя обойма

подшипника 14 упирается в упорное кольцо 18.

Подшипниковая сборочная единица снаружи защищена от пыли и грязи крышкой 9 с прокладкой 12, с обратной стороны — манжетой 31, установленной в расточке ступицы, рабочие кромки манжеты опираются на кольцо 19.

Тормозные механизмы 32 передних колес смонтированы на суппортах, которые крепятся болтами к фланцам поворотных кулаков. Рулевая трапеция передней оси включает поперечную тягу 30, шаровые пальцы которой

коническими хвостовиками плотно входят в конические отверстия рычагов и закреплены гайками со шплинтами. Аналогично крепится продольная рулевая тяга 23 к рычагу поворотного кулака и к тяге сошки рулевого механизма.

Поперечный угол наклона шкворня и угол развала колес обеспечиваются при изготовлении деталей переднего моста. Эти углы не регулируются. Продольный угол наклона шкворня определяется положением переднего

моста, относительно рессоры — обеспечивается кронштейнами амортизатора.

Рис. 214. Колесо с балансировочными грузами: 1 - обод колеса; 2 - кольцо замочное; 3 - кольцо бортовое; 4 - груз балансировочный в сборе; 5 - шина; 6 - камера; 7 - лента ободная; 8 - заклепка; 9 - груз балансировочный; 10 - пружина

Колеса (рис. 214) — бездисковые, трехкомпонентные. Съемное бортовое кольцо 3 удерживается на ободе замочным разрезным кольцом 2, установленным в канавке обода 1. По внутреннему диаметру, под канавкой

для замочного кольца, обод имеет коническую поверхность для центровки колеса при установке на ступицу. Передние колеса закреплены на спицах ступиц пятью прижимами на шпильках с гайками.

Рис. 215. Заднее колесо с тормозным барабаном в сборе:1 - ступица; 2 - прижим заднего колеса; 3 - обод; 4 - шина; 5 - камера; 6 - кольцо проставочное; 7-кольцо бортовое; 8 - кольцо замочное; 9 - барабан тормозной

Колеса задние (рис. 215) сдвоенные. Обод 3 заднего внутреннего колеса установлен на конической поверхности спиц задней ступицы 1. Расстояние между шинами сдвоенных колес обеспечено проста-вочным распорным

кольцом 6, которое для увеличения жесткости гофрировано. Проставочное кольцо передает также на внутреннее колесо усилие затяжки гаек и прижимов, крепящих наружное колесо.

Наружное колесо установлено на конических поверхностях прижимов 2 крепления колес, поэтому прижимы задних колес отличаются от передних. Для предотвращения проворачивания колес на спицах, в случае ослабления

затяжки, каждый обод имеет по два выштампованных ограничителя-упора. Для модернизированных автомобилей

Рис. 216. Колесодисковое

Съемное бортовое кольцо удерживается на ободе замоч ным разрезным кольцом, размещенным в канавке обода.

Колеса задние сдвоенные(см. рис. 217), монтируются на ступицу по центральному отверстию в дисках колес и закрепляются 10 гайками с шайбами. Для доступа к вентилю внутренних колес применен удлинитель вентиля, закрепленный на кронштейне.

Рис. 217. Колеса дисковые сдвоенные

Шины — радиальные, пневматические, 12-слой-ные. Колеса в сборе с шинами подвергаются перед установкой на автомобиль балансировке. Балансировка производится грузами 4 (см. рис. 214), устанавливаемыми на

бортовое кольцо. Вес балансировочного груза 0,179 кг . Количество балансировочных грузов не более пяти на колесо.

Шины модернизированных автомобилей

Шины модернизированных автомобилей —пневматические камерные, размер 10.00 R 20 (280 R 508),норма слойности 16. Максимальная нагрузка на шину 29,4 кН(3000кгс).

Читайте также: