Ниссан альмера классик компрессия

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

Nissan Almera технические характеристики , Nissan Almera технические характеристики двигателей , Nissan Almera комплектация , Nissan Almera цена

1. Технические характеристики

Общие данные

| Двигатель | QG 16 DE | |

| Тип | Бензиновый | |

| Расположение цилиндров | 4 шт., в ряд | |

| Объем, см 3 | 1596 | |

| Диаметр цилиндра/ход поршня, мм | 76.0 Х 88.0 | |

| Конструкция газораспределительного механизма | DOHC | |

| Порядок работы цилиндров | 1-3-4-2 | |

| Количество поршневых колец | Компрессионные кольца | 2 |

| Маслосъемное кольцо | 1 | |

| Количество коренных подшипников | 5 | |

| a | b | c | d | e | f | ||

| Фазы клапанов | QG 16 DE | 204° | 228° | -8° - 32° | 56° - 16° | -2° | 26° |

Давление компрессии

кПа (при 350 мин -1 )

| Номинальное значение | 1,324 |

| Минимально допустимое давление | 1,128 |

| Разность давления между цилиндрами | 98 |

Прогиб приводного ремня

| Двигатель | Величина прогиба | Прогиб нового ремня | |||

| Предельное значение | Прогиб после регулировки | ||||

| Генератор | С компрессором кондиционера | QG 16 DE | 8.1 | 5.3 – 5.7 | 4.5 – 5.0 |

| Насос гидроусилителя рулевого управления | 8.5 | 5.2 – 5.8 | 4.6 – 5.2 | ||

| Усилие надавливания, Н | 98.1 | ||||

Свечи зажигания

| NGK | ||

| Тип | Стандартные свечи | LFR5A-11 |

| С низким калильным числом | LFR45A-11 | |

| С высоким калильным числом | LFR6A-11 | |

| Межэлектродный зазор, мм | 1.0 – 1.1 | |

Головка блока цилиндров

| Номинал | Предел | |

| Отклонение от плоскости | < 0.03 | 0.1 |

| Высота | 117 - 118 | - |

Клапанный механизм

Клапаны

Пружина

| Определяющий цвет | Бесцветная | Красная или белая | |

| Длина в ненагруженном состоянии, мм | 40.19 | 45.75 | |

| Давление (Н), соответствующее длине (мм) | Пружина установлена | 149 – 165 при 32.82 | 147 – 167 при 32.83 |

| Открытие клапана | 353 – 387 при 24.61 | 271 – 305 при 24.48 | |

| Отклонение продольного сечения от прямоугольной формы, мм | 2.0 | 2.0 | |

Толкатели

| Наружный диаметр | 29.965 – 29.980 |

| Диаметр канала | 30.000 – 30.021 |

| Зазор между толкателем и стенкой канала | 0.020 – 0.056 |

Зазоры

| Прогретое состояние | Непрогретое состояние* (данные для сопоставления) | |

| Впускные клапаны | 0.304 – 0.416 | 0.25 – 0.33 |

| Выпускные клапаны | 0.348 – 0.472 | 0.32 – 0.40 |

* При температуре приблизительно 20°С.

Примечание:

Хотя регулировка зазоров производится по значениям, приведенным для непрогретого состояния, необходимо выполнить последующую проверку по значениям, приведенным для прогретого состояния, после чего, если необходимо, следует произвести дополнительную регулировку.

Компрессия (давление в конце такта сжатия) в цилиндрах - важнейший показатель для диагностики состояния двигателя без его разборки. По ее среднему значению и по разнице значений в отдельных цилиндрах можно с достаточной степенью точности определить степень общего износа деталей шатунно-поршневой группы двигателя, выявить неисправности этой группы и деталей клапанного механизма.

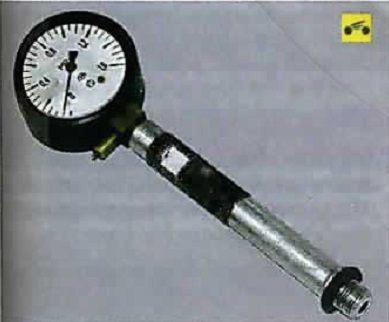

Проверяют компрессию специальным прибором - компрессометром, который в настоящее время можно свободно приобрести в крупных магазинах автозапчастей.

ПРИМЕЧАНИЕ:

Так выглядит компрессометр, использованный для иллюстрирования данной книги. Существуют варианты компрессометров, у которых взамен резьбового штуцера для вворачивания вместо свечи зажигания установлен

резиновый наконечник. Такие компрессометры при проверке компрессии просто сильно прижимают к свечному отверстию.

ПРЕДУПРЕЖДЕНИЕ: Важным условием правильности показаний при проверке компрессии является исправность стартера и его электрических цепей, а также полная заряженность аккумуляторной батареи.

ПРИМЕЧАНИЕ: После снижения давления не устанавливайте на место предохранитель топливного насоса, чтобы отключить топливный насос.

4. Вверните компрессометр в свечное отверстие проверяемого цилиндра.

5. Нажмите на педаль акселератора до упора, чтобы полностью открыть дроссельную заслонку.

6. Включите стартер и проворачивайте им коленчатый вал двигателя до тех пор, пока давление в цилиндре не перестанет увеличиваться. Это соответствует примерно четырем тактам сжатия.

ПРИМЕЧАНИЕ: Для получения правильных показаний компрессометра коленчатый вал должен вращаться с частотой 180-200 мин’ или выше, но не более 350 МИН'.

7. Записав показания компрессометра.

8. . установите его стрелку на ноль, нажав на клапан выпуска воздуха.

ПРИМЕЧАНИЕ: У компрессометров иной конструкции показания могут сбрасываться другими способами в соответствии с инструкцией к прибору.

9. Повторите операции пп. 4~8 для остальных цилиндров. Давление должно быть не ниже 1,0 МПа и не должно отличаться в разных цилиндрах более чем на 0,1 МПа. Пониженная компрессия в отдельных цилиндрах может возникнуть в результате неплотной посадки клапанов в седлах, повреждения прокладки головки блока цилиндров, поломки или пригорания поршневых колец. Пониженная компрессия во всех цилиндрах указывает на износ поршневых колец.

10. Для выяснения причин недостаточной компрессии залейте в цилиндр с пониженной компрессией около 20 мл чистого моторного масла и вновь измерьте компрессию. Если показания компрессометра повысились, наиболее вероятна неисправность поршневых колец. Если же компрессия осталась неизменной, значит, тарелки клапанов неплотно прилегают к их седлам или повреждена прокладка головки блока цилиндров.

ПОЛЕЗНЫЙ СОВЕТ: Причину недостаточной компрессии можно выяснить также подачей сжатого воздуха в цилиндр, в котором поршень предварительно установлен в ВМТ такта сжатия. Для этого снимите с компрессометра наконечник и присоедините к нему шланг компрессора. Вставьте наконечник в свечное отверстие и подайте в цилиндр воздух под давлением 0,2-0,3 МПа. Для того чтобы коленчатый вал двигателя не провернулся, включите высшую передачу и затормозите автомобиль стояночным тормозом. Выход (утечка) воздуха через дроссельный узел свидетельствует о негерметичности впускного клапана, а через глушитель - о негерметичности выпускного клапана. При повреждении прокладки головки блока цилиндров воздух будет выходить через горловину расширительного бачка в виде пузырей или в соседний цилиндр, что обнаруживается по характерному шипящему звуку.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

техническое обслуживание Nissan Almera , техобслуживание Nissan Almera , обслуживание двигателя Nissan Almera , ремонт Nissan Almera , запчасти Nissan Almera , моменты затяжки Nissan Almera , каталог запчастей Nissan Almera

2. Обслуживание двигателя

Проверка компрессии

Проведение замера

1. Прогреть двигатель до нормальной рабочей температуры и заглушить его.

2. Снять предохранитель топливного насоса, чтобы предотвратить впрыск топлива при проведении замера.

3. Установить портативный тахометр.

4. Отсоединить штекеры проводов и снять катушки зажигания.

5. Снять все свечи зажигания.

Примечание:

Перед снятием обдуть сжатым воздухом участки вокруг свечей.

6. Подсоединить компрессометр (А) к отверстию свечи первого цилиндра.

9. Установить снятые элементы в обратной последовательности.

Технические условия

1. Для обеспечения требуемых оборотов двигателя замер следует производить при полностью заряженном аккумуляторе.

2. Если давление компрессии ниже требуемой величины, проверить клапанный зазор и осмотреть элементы, прилегающие к камере сгорания (клапаны, седла клапанов, поршни, поршневые кольца, стенка цилиндра, головка блока цилиндров и ее прокладка). При необходимости устранить выявленные дефекты и произвести повторный замер.

3. Если давление в одном или нескольких цилиндрах низкое, залить немного моторного масла через отверстие(я) свечи(ей) зажигания и повторить замер(ы).

- Если после добавления масла давление повысилось, возможно, износились или повреждены поршневые кольца. Осмотреть поршни и заменить кольца.

- Если давление не повысилось, возможно, причиной этого является заедание или неплотная посадка клапана. Осмотреть и восстановить клапаны и седла. При обнаружении признаков чрезмерного повреждения заменить элементы.

4. Если давление остается низким в двух смежных цилиндрах, возможно, причиной этого является разгерметизация прокладки или повреждение деталей клапанного механизма. Осмотреть и при необходимости заменить поврежденные элементы.

Осмотр, проверка натяжения и регулировка приводных ремней

1. Осмотреть на наличие трещин, затвердевших и потертых участков и при необходимости заменить ремень.

Внимание:

- Перед осмотром дождаться остывания двигателя. Выдержать, по крайней мере, получасовую паузу после выключения мотора.

- При замене ремня убедиться в одинаковом количестве клиньев.

2. Определить прогиб, надавив на плечо ремня посередине между шкивами. Если прогиб достигает предельного значения (или превышает его), отрегулировать натяжение.

Примечание:

Сразу после установки ремня необходимо натянуть его так, чтобы прогиб соответствовал норме. После этого повернуть коленвал не менее чем на два оборота (чтобы перераспределить натяжение между шкивами), снова определить прогиб и при необходимости произвести дополнительную регулировку натяжения.

| Двигатель | Прогиб ремня | Прогиб нового ремня | |||

| Предельное значение | Прогиб после регулировки | ||||

| С компрессором кондиционера | С компрессором кондиционера | QG 16 DE | 8.1 | 5.3 – 5.7 | 4.5 – 5.0 |

| Насос гидроусилителя рулевого управления | 8.5 | 5.2 – 5.8 | 4.6 – 5.2 | ||

| Прилагаемое усилие | 98.1 Н | ||||

Очистка и замена фильтра воздухоочистителя

Свечи зажигания

Очистка и замена

1. Отсоединить штекеры проводов катушек зажигания.

2. Снять катушки.

3. Воспользовавшись специальным ключом, снять свечу.

4. Очистить свечу в ходе пескоструйной обработки.

5. Убедиться в отсутствии трещин и сколов на изоляторе, осмотреть на наличие признаков повреждения и деформации шайбу, а также удостовериться в отсутствии признаков износа или образований нагара на электроде. При необходимости заменить свечи зажигания.

7. Установить свечи зажигания. Момент затяжки 19.6 – 29.4 Н∙м.

8. Установить катушки зажигания.

9. Подсоединить штекеры проводов.

Технические условия

1. При нормальных условиях эксплуатации следует применять стандартные свечи. Свечи с низким калильным числом применяются, когда стандартные свечи могут загрязняться по следующим причинам:

- частые запуски двигателя;

- низкая температура окружающей среды.

Свечи с высоким калильным числом применяются, когда использование стандартных свечей может служить причиной детонации по следующим причинам:

- продолжительные ездовые циклы;

- частое длительное использование режима высоких оборотов.

Проверка и регулировка зазора клапанов

Проверка

Примечание:

Проверка зазора клапанов производится на выключенном теплом двигателе.

1. Снять крышку клапанного механизма.

2. Перевести первый поршень в положение ВМТ на такте сжатия.

- Совместить индикатор фазы со штампованной меткой на шкиве коленвала.

- Убедиться в том, что толкатели клапанов на первом цилиндре разгружены, а на цилиндре № 4 находятся под нагрузкой.

- При невыполнении данного условия повернуть коленвал на 360° и произвести совмещение, как описано выше.

| №1 | №2 | №3 | №4 |

| Первый поршень в ВМТ на такте сжатия | Впускные клапаны | О | О |

| Выпускные клапаны | О | О |

- Воспользовавшись плоскими щупами, определить зазор между толкателем клапана и кулачком распредвала.

- Записать все зазоры клапанов, не соответствующие норме. Эти заметки понадобятся позднее для подбора регулировочных шайб.

Зазоры клапанов (двигатель прогрет):

Впускные клапаны: 0.304 – 0.416 мм;

Выпускные клапаны: 0.348 – 0.472 мм.

4. Повернуть коленвал на один оборот (360°) и совместить штампованную метку на шкиве с индикатором фазы.

| №1 | №2 | №3 | №4 |

| Первый поршень в ВМТ на такте сжатия | Впускные клапаны | О | О |

| Выпускные клапаны | О | О |

6. Если все зазоры соответствуют норме, установить крышку клапанного механизма.

Регулировка

Примечание:

Регулировка зазора клапанов производится на холодном двигателе.

1. Повернуть коленвал. Расположить вершиной кверху кулачок, соответствующий клапану, зазор которого будет регулироваться.

2. Захватить распредвал специальными щипцами (SST: KV10115110), как показано на рисунке. Перед захватом распредвала щипцами необходимо расположить метку по направлению к центру головки блока цилиндров (см. иллюстрацию). Данная мера направлена на облегчение последующего снятия шайбы.

Внимание:

Не допускать повреждения поверхности распредвала щипцами.

3. Повернуть распредвал щипцами (SST: KV10115110) так, чтобы вдавить толкатель клапана.

4. Поместить между распредвалом и толкателем стопор (SST: KV10115120), чтобы зафиксировать толкатель.

Примечание:

Поместить стопор как можно ближе к держателю распредвала.

Внимание:

Не допускать повреждения поверхности распредвала стопором толкателя.

5. Снять щипцы, которыми был захвачен распредвал (SST: KV10115110).

6. Воспользовавшись небольшой отверткой и магнитным пальцем, снять регулировочную шайбу.

7. Воспользовавшись следующей формулой, определить размер требуемой регулировочной шайбы.

- Измерить микрометром толщину снятой шайбы.

- Рассчитать толщину новой регулировочной шайбы, установка которой обеспечит нормальный клапанный зазор.

R – толщина снятой шайбы;

N – толщина новой шайбы;

M – полученный клапанный зазор.

Впускной клапан: N = R + (N – 0.37);

Выпускной клапан: N = R + (N – 0.40).

Примечание:

Регулировочные шайбы имеют 73 размера, от 2.00 до 2.98 мм (см. Технические характеристики).

- Подобрать шайбу с размером, наиболее близким к полученной расчетной величине.

8. Воспользовавшись соответствующим приспособлением, установить новую шайбу.

Примечание:

Установить шайбу так, чтобы поверхность с отштампованной маркировкой была обращена вниз.

Читайте также: