Моменты затяжки шевроле кобальт

Нужна помощь людей, кто успешно капиталил двигатель Джентры.

Уже третий раз собираем двигатель после перегрева и после небольшого пробега расслабляются болты гбц и из под головки льётся масло с антифризом.

Первые два раза собирали на паронитовую прокладку и грешили на то, что она просаживается.

Последний раз уже вынули всё полностью, шлифанули блок и голову, поставили оригинальную металическую прокладку, собрали на новых оригинальных болтах.

Результат течь жидкостей из под головки на пробеге 1500 км. При разборе опять были расслаблены болты, как будто их не протягивали вообще. При протяжке я присутствовал лично, поэтому это исключено.

Дайте совет пожалуйста, что мы делаем не так? Какой момент затяжки должен быть у этого двигателя? Почему в процессе эксплуатации затяжка может расслабляться?

Заранее большое спасибо за ответ.

Алексей Мордовия

заблокирован

Нужна помощь людей, кто успешно капиталил двигатель Джентры.

Уже третий раз собираем двигатель после перегрева и после небольшого пробега расслабляются болты гбц и из под головки льётся масло с антифризом.

Первые два раза собирали на паронитовую прокладку и грешили на то, что она просаживается.

Последний раз уже вынули всё полностью, шлифанули блок и голову, поставили оригинальную металическую прокладку, собрали на новых оригинальных болтах.

Результат течь жидкостей из под головки на пробеге 1500 км. При разборе опять были расслаблены болты, как будто их не протягивали вообще. При протяжке я присутствовал лично, поэтому это исключено.

Дайте совет пожалуйста, что мы делаем не так? Какой момент затяжки должен быть у этого двигателя? Почему в процессе эксплуатации затяжка может расслабляться?

Заранее большое спасибо за ответ.

mishamalyshev

новичок

Вложения

Kuper

давно здесь

Судя по тому, что под головку блока вы решили поставить паронит, эта тема для вас - тёмный лес. Только оригинальная прокладка, порядок затяжки строго по инструкции (погугли по теме), применять строго динамомерический ключ.

Screwdriver

гуру форума

Ну для начала с вас информация - в каком порядке тянули болты? Ключ динамометрический? Каким моментом тянули?

Seyanmen

на новенького

Ситуация такая, что изначально для меня эта проблема действительно была - тёмный лес. Я не моторист.

Но на сегодняшний день более-менее в ситуацию вник.

Да, сегодня я знаю, что паронит для этого двигателя недопустим, как минимум из за неправильных (одинаковых) прорезей для циркуляции ОЖ. Вопрос давно отпал.

С системой охлаждения так же всё в порядке, я лично делал обкатку, следил за температурой, так же как было заменено всё, что этого касается, в том числе и помпа.

Но сейчас я не могу ответить на вопрос какой момент затяжки болтов был в этот крайний раз. Завтра спрошу у моториста, который его собирал. Кстати он уже третий.

Сейчас на просторах интернета я нашел такую информацию:

Максимальный момент затяжки 65-70 н.м

Первоначальный момент 20-25, далее с шагом 15-20 н.м увеличиваем затяжку пока не достигнем максимального значения. Болты затягиваются в несколько этапов.

Прошу опытных пользователей подтвердить данную информацию!?

Пробег двигателя в районе 300 тыс км.

Произошел перегрев за счёт утечки ОЖ из за лопнувшего нижнего патрубка радиатора. Не уследил за температурой.

Первое что пришло в голову - отделаться лёгким испугом, шлифануть голову и собрать на новую прокладку. Прокладка была приобретена оригинальная металлическая. Но после сборки сразу же потекло масло с антифризом со всех щелей. Т.к плоскость головы была в норме, решили, что блок тоже нуждается. Приняли решение полного капитального ремонта, вынули блок. Отвёз его к специалистам, где была диагностирована не только кривая плоскость, но и элипс в цилиндрах, которые в процессе были расточены в +0.25 и куплены поршня с кольцами в этот размер Daewoo (заказанные через авито в специализированном узбекском магазине). Поршня с кольцами в итоге оказались гавно полное, так как ходили ходуном в цилиндрах за счёт неправильного соотношения ширины юбки поршня к кольцевым конавам, так же как и сами кольца не сходились в замке. короче много танцев с бубном и седые волосы на моей голове. В итоге собрали двигатель + паронит в этот раз, получили масложор + течь из под головки через 4000 км пробега.

Разобрали опять. Блок выкинул нахер, т.к оригинальных поршней +0.25 не оказалось на этой планете.

Купил б\у блок, проверил его, опресовали, шлифанули на 0.08мм, нанесли хон, признали годным. Голова проверена, в норме. Приобретена оригинальная металлическая прокладка и поршня стд в сборе с кольцами, всё именно GM (никаких daewoo). Были днём с огнём сыщены все прокладочные резинки, в том числе передней крышки и впускного коллектора. Даже фрезером было снято 0.26мм с верхнего торца передней крышки, чтобы привести в общую плоскость поверхность клапанной крышки (за счет снятых 0.08мм с блока и 0.18мм с головки, передняя крышка выпирала на 0.26мм над плоскостью клапанной).

Т.е казалось бы что ему ещё надо? Но. после пробега в 1500км начались подтёки с задней стороны гбц, а к пробегу в 2000км уже от туда конкретно потекло на асфальт. А вместе с этим и моя крыша.

Сейчас мои подозрения сводятся к неправильному моменту затяжки болтов гбц, которые так же оригинальные и новые. Больше грешить мне не на что.

Кто знает точные параметры, будьте добры, подскажите.

Спасибо, что выслушали.

Ну для начала с вас информация - в каком порядке тянули болты? Ключ динамометрический? Каким моментом тянули?

Точно тянули в порядке центральные верх\низ, потом крест на крест от центра к торцам. По моменту сейчас не скажу, завтра точно узнаю, плюс еще и у предыдущего моториста. Сравню их данные.

Прошу понять правильно, я не специалист, я потерпевший. До четвёртой течи у меня в мыслях не возникало, что спецы могут давать не правильный момент при протяжке. Эта мысль у меня возникла только после того, как я со своей стороны сделал всё, чтобы поехать дальше на почти новом двигле.

Коленчатый вал изготовлен из стали. Опорой коленчатого вала служат 5 коренных шеек коленчатого вала с коренными подшипниками, которые имеют масляный зазор, обеспечивающий смазку. 3-ий подшипник из 5 коренных подшипников является упорным, он обеспечивает надлежащий осевой зазор коленчатого вала. Для снижения крутильных колебаний используется гармонический гаситель.

Масляный поддон — структурный алюминиевый с креплением к коробке передач. Канал маслозаборника встроен в масляный поддон.

Головка блока цилиндров имеет два распредвала верхнего расположения (D-HC), обеспечивающие открывание 4 клапанов на каждый цилиндр с помощью гидротолкателей и коромысел. Головка блока цилиндров изготовлена из алюминиевого сплава, что обеспечивает повышенную прочность в сочетании с небольшим весом. Камера внутреннего сгорания в головке блока цилиндров предназначена для повышения эффективности завихрения, которое максимально повышает эффективность сгорания дизельного топлива.

Привод распредвала осуществляется с помощью цепи газораспределительного механизма. Для регулировки натяжения цепи имеется натяжитель. Двигатель оборудован системой регулировки фаз газораспределения. Регулятор распредвала подстраивается к частоте вращения коленвала двигателя. Это обеспечивает синхронизацию фаз газораспределения для обеспечения минимального расхода топлива, оптимальной мощности и крутящего момента.

- Перед началом работы необходимо убедиться в отсутствии возможности искрообразования или возникновения очага открытого пламени в зоне работы.

- Перед разборкой сбросить остаточное давление топлива в системе.

- После отсоединения трубопроводов закрыть отверстия заглушками во избежание утечек топлива.

- Там, где имеется указание на применение специального инструмента, необходимо выполнять это требование. При работе соблюдать меры предосторожности, не прилагать чрезмерных усилий и строго следовать положениям инструкции.

- Соблюдать осторожность, чтобы не повредить привалочные поверхности деталей или поверхности трения.

- Чтобы обеспечить правильное взаимное положение соединяемых компонентов, применяются установочные штифты. При замене или сборке компонентов, на которых используются штифты, проверять правильность их совмещения.

- Чтобы в открытые отверстия двигателя не попадали посторонние предметы, необходимо закрывать отверстия клейкой лентой или заглушать отверстия ветошью.

- Маркировать и укладывать детали в соответствующем порядке, чтобы облегчить ремонт и последующую сборку.

- При ослаблении гаек и болтов руководствоваться следующим базовым правилом: сначала ослабляется элемент на одной стороне, а затем на диагонально противоположной и т.д. Строго следовать приведенному в инструкции порядку отворачивания крепежных элементов. На этом этапе можно применять инструмент с силовым приводом (пневмогайковёрт).

Тщательно проверить компоненты перед ремонтом или заменой. Таким же образом осмотреть новые компоненты, и при необходимости произвести замену.

- Использовать динамометрический ключ для затягивания болтов и гаек в соответствии с техническими условиями.

- Затяжку болтов и гаек осуществлять равномерно, в несколько проходов, начиная с центра, затем на диагонально противоположных сторонах и далее в таком же порядке. Строго следовать приведенному в инструкции порядку затяжки.

- Сальники, прокладки или уплотнительные кольца после разборки подлежат замене.

- Тщательно промыть, очистить и продуть сжатым воздухом каждую деталь. Внимательно проверить каналы подвода масла и охлаждающей жидкости на наличие засорений.

- Соблюдать осторожность, чтобы не повредить привалочные поверхности деталей или поверхности трения. Полностью очищать поверхности от пыли, остатков ветоши. Перед сборкой тщательно смазать маслом рабочие поверхности (поверхности скольжения).

- После заполнения системы охлаждения жидкостью удалить воздух из системы (выполнить процедуру прокачки).

- После завершения ремонта, запустить двигатель на повышенных оборотах для проверки герметичности систем охлаждения и смазки, а также топливной и выпускной систем.

- Для окончательной затяжки перечисленных ниже резьбовых соединений необходимо использовать вороток с угловым лимбом (угловой вороток) (специальный инструмент: KV10112100 (ВТ8653-А)):

- Болты крепления звездочек распределительных валов.

- Болты крепления головки блока цилиндров.

- Болты крышек коренных опор.

- Шатунные болты.

- Болт шкива коленчатого вала (нет необходимости в применении специального инструмента для затяжки на угол при наличии специальных насечек на болте).

Не производите окончательную затяжку по значению момента. Затяжка указанных болтов по значению момента применяется только на предварительном этапе.

Убедиться, что резьбовые и посадочные поверхности очищены и смазаны свежим моторным маслом.

Удаление старого герметика

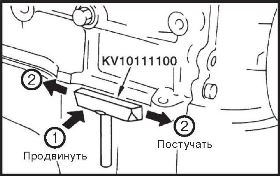

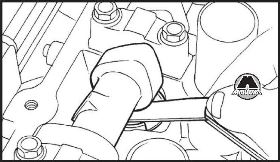

После снятия крепежных болтов разделить сопрягаемые поверхности с помощью специального ножа и удалить старый герметик.

ВНИМАНИЕ

Соблюдать осторожность, чтобы не повредить привалочные поверхности.

Постучать по ножу, чтобы он вошёл между кромками, а затем продвигать нож вдоль стыка ударами сбоку, как показано на рисунке.

- Там, где нож использовать затруднительно, нужно разделять компоненты лёгкими ударами пластикового или резинового молотка.

ВНИМАНИЕ

Если использование отвёртки становится неизбежным по каким-либо причинам, следить за тем, чтобы не повредить сопрягаемые поверхности.

Нанесение герметика

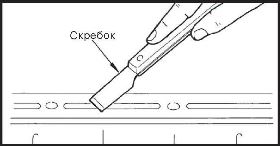

1. С помощью скребка очистить сопрягаемые поверхности от старого герметика. Полностью очистить от герметика канавки, болты крепления и отверстия для болтов.

2. Протереть сопрягаемые поверхности деталей и прокладки бензином (используемым для бытовых нужд) для удаления с поверхности влаги, смазки и посторонних частиц,

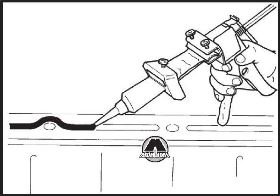

3. Вставить баллон с герметиком в пистолет (специальное приспособление).

Примечание

Использовать оригинальный герметик или эквивалентный.

4. Валик герметика определённой толщины должен наноситься без разрывов на предназначенное место.

- При наличии специальных канавок для герметика герметик должен наноситься в канавки.

- Обычно отверстия под болты уплотняют герметиком по внутренней поверхности. Иногда герметик нужно наносить вокруг отверстий. Внимательно ознакомиться с инструкцией по применению герметика.

- После нанесения герметика произвести сборку в течение 5 минут.

- Немедленно удалить выступивший наружу герметик.

- Затяжка болтов или гаек должна производиться только один раз (без дополнительных затяжек после установки).

- Необходимо выждать не менее 30 минут перед заправкой двигателя маслом и охлаждающей жидкостью.

ВНИМАНИЕ

Если в описании процедуры ремонта содержатся особые требования, то их нужно соблюдать.

Снятие

1. Снять переднюю крышку двигателя в сборе (подробнее, см. соответствующий раздел в данной главе).

- Слить из двигателя охлаждающую жидкость (подробнее, см. соответствующий раздел в главе Система охлаждения).

- Выкрутить винты крепления и снять крышку катушек зажигания.

- Выкрутить болты крепления и снять крышку головки блока цилиндров.

- Установить фиксатор двигателя в сборе.

- Выкрутить болты крепления и снять правую опору двигателя в сборе.

- Выкрутив болты крепления снять монтажный кронштейн правой опоры двигателя в сборе.

- Снять монтажный кронштейн насоса системы гидроусилителя рулевого управления.

- Выкрутить болт крепления и снять натяжитель ремня привода навесного оборудования.

- Отсоединить шланг от корпуса термостат системы охлаждения двигателя.

- Снять термоизоляционное покрытие выпускного коллектора.

- Выкрутить болт крепления направляющей трубки маслоизмерительного щупа.

- Снять кронштейн крепления дроссельной заслонки.

- Выкрутить болт крепления вместе с шайбой и снять шкив коленчатого вала в сборе.

- Снять масляный поддон в сборе с маслоотражательной пластиной.

- Выкрутить болты крепления водяного насоса в сборе.

- Выкрутить болты крепления крышки цепи привода газораспределительного механизма.

- Выкрутить центральный болт крепления передней крышки двигателя.

- Снять переднюю крышку двигателя в сборе.

- При необходимости, извлечь переднюю уплотнительную манжету коленчатого вала.

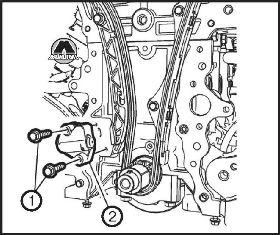

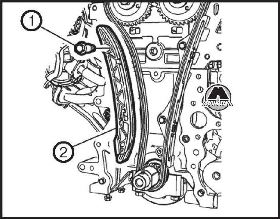

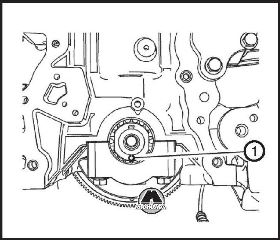

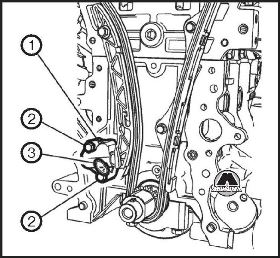

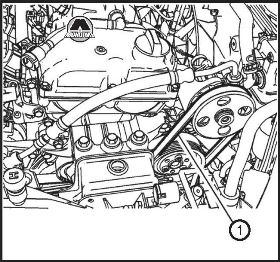

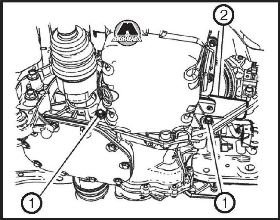

2. Выкрутить болт крепления (1) и снять натяжитель цепи привода газораспределительного механизма (2), как показано на рисунке ниже.

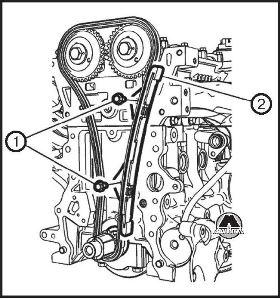

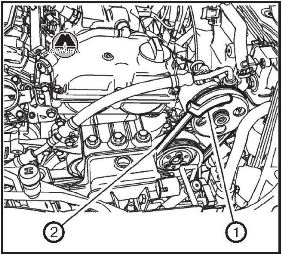

3. Выкрутить болт крепления планки натяжителя цепи привода ГРМ (1), после чего снять планку натяжителя (2), как показано на рисунке ниже.

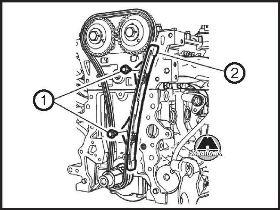

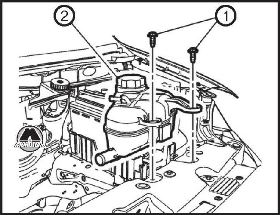

4. Выкрутить болты крепления успокоителя цепи привода ГРМ (1), показанные на рисунке ниже.

5. Снять успокоитель цепи привода ГРМ (2) в сборе.

Установка

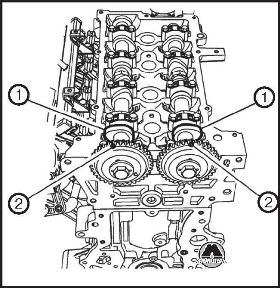

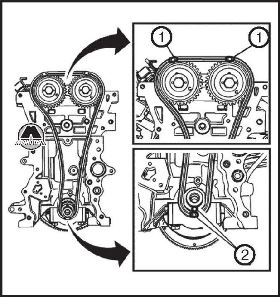

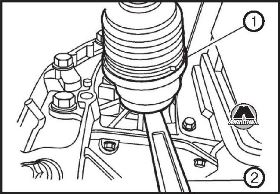

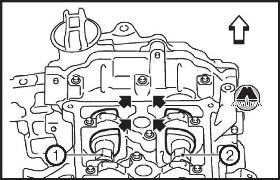

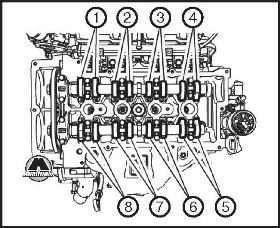

1. Установить кулачки распределительных валов (1) так, как показано на рисунке ниже.

2. Убедиться в том, что метки на звездочках распределительных валов (2) расположены так, как показано на рисунке ниже.

4. Установить цепь привода газораспределительного механизма на впускную и выпускную звездочки, как показано на рисунке ниже.

5. Убедиться в том, что установочные метки на звездочках и цветные звенья совмещены (1), как показано на рисунке ниже.

6. Убедиться в том, что метка на звездочке коленчатого вала совмещена с цветным звеном цепи привода ГРМ (2), как показано на рисунке ниже.

7. Установить успокоитель цепи привода ГРМ (2), показанный на рисунке ниже,

8. Установить и затянуть болты крепления (1) успокоителя цепи привода ГРМ с моментом затяжки 10 Н м.

9. Установить планку натяжителя цепи привода ГРМ (2), показанную на рисунке ниже.

10. Установить болт крепления планки натяжителя цепи (1) с моментом затяжки 10 Н-м.

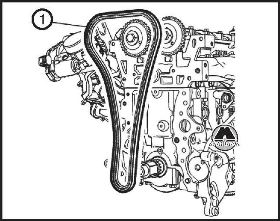

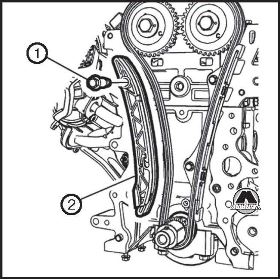

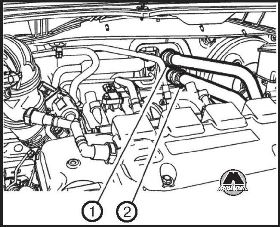

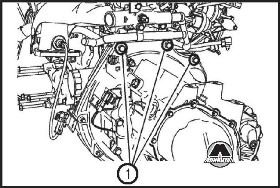

11. Сжать натяжитель цепи привода ГРМ (1), после чего установить специальный фиксатор EN-50534 (3), чтобы зафиксировать его в данном положении.

12. Установить натяжитель цепи на блок цилиндров (1), как показано на рисунке ниже.

13. Установить и затянуть болты крепления (2) натяжителя с моментом затяжки 10 Н-м.

14. Извлечь из натяжителя фиксирующий инструмент (3).

15. Установить переднюю крышку двигателя в сборе.

16. Нанести валик герметика диаметром 4,5 мм на сопрягаемую поверхность крышки двигателя.

Примечание

Перед нанесением герметика, проверить и убедиться в том, что контактная поверхность чистая сухая.

17. Установить переднюю крышку двигателя на блок цилиндров и головку блока цилиндров.

18. Установить центральный болт крепления передней крышки двигателя.

19. Установить и затянуть болты крепления передней крышки двигателя с моментом затяжки 22 Н-м.

20. Установить болт крепления корпуса водяного насоса в сборе.

21. Установить масляный поддон в сборе.

22. Установить шкив коленчатого вала и затянуть болт его крепления с требуемым моментом затяжки.

23. Установить кронштейн корпуса дроссельной заслонки.

24. Установить термоизоляционное покрытие выпускного коллектора в сборе.

25. Установить и затянуть болт крепления направляющей трубки маслоизмерительного щупа.

26. Подсоединить шланг к корпусу термостат системы охлаждения двигателя.

27. Установить натяжитель ремня привода навесного оборудования, установить и затянуть болт его крепления.

28. Установить кронштейн насоса системы гидроусилителя рулевого управления.

29. Установить правый монтажный кронштейн опоры двигателя в сборе.

30. Установить правую опору двигателя в сборе, затянуть болты ее крепления с требуемым моментом затяжки.

31. Снять фиксатор двигателя в сборе.

32. Установить крышку головки блока цилиндров и затянуть болты ее крепления с требуемым моментом затяжки.

33. Установить крышку катушек зажигания в сборе.

34. Заполнить систему охлаждения свежей охлаждающей жидкостью.

Проверка после снятия

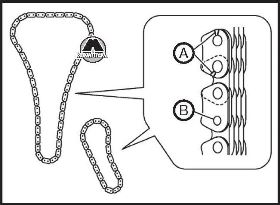

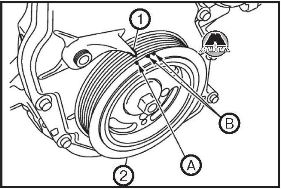

Проверить пластины и ролики звеньев приводной цепи на наличие трещин (А) и следов износа (В). При необходимости заменить цепь новой.

1. Снять корпус дроссельной заслонки в сборе.

2. Снять свечи зажигания.

3. Снять крышку держателя реле.

4. Извлечь реле топливного насоса.

Примечание

Длительность вращения двигателя стартером во время проверки компрессии должна быть меньше 10 секунд с интервалами 30 секунд.

5. Вращать двигатель стартером в течение 5 секунд для продувки и удаления посторонних частиц из цилиндров.

6. До начала измерения компрессии следует обеспечить скорость вращения коленвала более 300 об/мин. Если скорость вращения коленвала ниже 300 об/ мин, устранить медленное вращение, а затем продолжить проверку компрессии.

7. Установить компрессометр EN- 48248 в отверстие свечи зажигания проверяемого цилиндра.

8. С помощью стартера автомобиля или пусковой рукоятки провернуть двигатель на 4 такта сжатия и выпуска проверяемого цилиндра.

9. Следить за показаниями компрессометра и записывать показания при выполнении проверки компрессии. Если компрессия быстро и равномерно нарастает до заданного уровня, показание прибора считается нормальным. Показание прибора считается отличным от нормального, если в первом такте сжатия компрессия низкая, в последующих тактах сжатия компрессия начинает нарастать, но не достигает заданного уровня.

10. Зарегистрировать показание компрессии для проверенного цилиндра.

11. Повторить последовательные операции для всех остальных цилиндров. Чтобы получить достоверные результаты проверки, необходимо проверить все 4 цилиндра. Зарегистрировать показания.

12. Максимальная разность давлений 100 кПа.

Номинальная величина компрессии:

- для атмосферных двигателей: 1300 — 1500 кПа (188.5 — 217.6 psi);

1. Установить реле топливного насоса.

2. Установить крышку-держатель реле.

3. Установить свечи зажигания.

4. Установить корпус дроссельной заслонки в сборе.

- Посвистывающий или визжащий шум может быть вызван воздействием влаги на участки приводных ремней или ременного шкива. Может потребоваться разбрызгать небольшое количество воды на приводные ремни, чтобы повторить имеющиеся условия. Если с помощью разбрызгивания воды на приводной ремень удалось повторить признак неисправности, решением может быть очистка шкивов ремня.

- Если шум прерывистый, следует проверить компоненты привода, изменяя нагрузку и приводя их в действие с максимальной мощностью. Рекомендуется проверить: перегрузка системы кондиционирования, защемление шланга или использование несоответствующей жидкости в рулевом управлении с сервоусилителем, неисправность генератора.

- Посвистывающий, визжащий или воющий шум может быть причиной ослабленных или неправильно установленных компонентов кузова или подвески. Шум также может быть вызван другими частями автомобиля,

- Приводные ремни издают воющий звук.

- Возможно, на вибрации двигателя сказываются компоненты привода вспомогательных агрегатов. Вибрация при работе двигателя может приводить к грохоту элемента кузова или другой детали автомобиля. Вибрация также может быть вызвана избыточной зарядкой системы кондиционера воздуха, засорением трубопровода системы рулевого управления с сервоусилителем, применением недопустимой жидкости или же повышенной нагрузкой на генератор. Чтобы облегчить поиск перемежающегося отказа или неверного состояния, следует изменять нагрузку на деталях привода вспомогательных агрегатов.

- Может вибрировать приводной ремень, хотя этого не будет видно или слышно. Возможно, для устранения неисправности потребуется всего лишь заменить приводной ремень.

- Если после замены приводного ремня и проверки всей таблицы диагностики шум слышен только при установленных приводных ремнях, возможно, неисправна деталь привода вспомогательных агрегатов. Изменение нагрузки других деталей привода вспомогательных агрегатов может помочь найти деталь, создающую грохочущий шум.

- Если приводной ремень постоянно спадает со шкивов, то это говорит о нарушении их центровки.

- Дополнительная нагрузка, которая внезапно появляется или исчезает из-за вспомогательного оборудования, может быть причиной спадания ремня со шкивов. Проверьте правильность работы вспомогательного оборудования.

- Если установлен приводной ремень неверной длины, то натяжитель ремня может не обеспечивать его достаточное натяжение.

- Избыточный износ приводного ремня обычно свидетельствует о неправильной установке ремня или о его неверном типе.

- Незначительное нарушение центровки шкивов приводного ремня не приводит к его избыточному износу, то может являться источником избыточного шума или спадания ремня.

- Значительное нарушение центровки приведет к значительному износу, но также может вызывать спадание ремня.

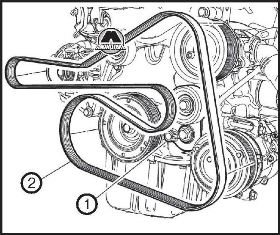

1. Снять ремень привода насоса системы гидроусилителя рулевого управления.

2. Снять удлинитель подкрылка передней колесной арки (подробнее, см. соответствующий раздел в главе Кузов).

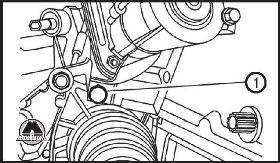

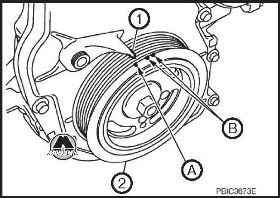

3. Снять натяжитель ремня привода навесного оборудования (1). Провернуть натяжитель против часовой стрелки, чтобы уменьшить натяжение ремня.

4. Снять ремень привода навесного оборудования (2).

5. Установка производится в последовательности обратной снятию.

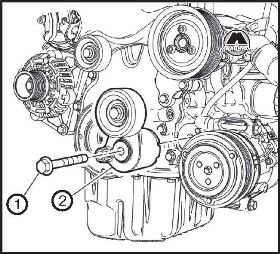

1. Снять ремень привода навесного оборудования.

2. Выкрутить болт крепления натяжителя ремня привода навесного оборудования (1), показанный на рисунке ниже. Момент затяжки болта крепления при установке: 50 Н-м.

3. Снять натяжитель ремня привода навесного оборудования (2).

4. Установка производится в последовательности обратной снятию.

Снятие

1. Разрезать ремень привода насоса (1) гидроусилителя рулевого управления, показанный на рисунке ниже.

2. Снять ремень привода насоса гидроусилителя рулевого управления (1).

Установка

1. Установить специальное приспособление СН-49800 (1) на шкив привода насоса гидроусилителя рулевого управления, как показано на рисунке ниже.

2. Установить новый ремень привода насоса (2), совместив его со шкивом привода водяного насоса и насоса гидроусилителя, как показано на рисунке ниже.

ВНИМАНИЕ

При снятии или установке ремня привода насоса гидроусилителя, использовать перчатки,

Примечание

Провернуть двигатель медленно по часовой стрелке за болт крепления шкива коленчатого вала.

3. Снять специальное приспособление (1) со шкива.

Снятие

1. Отсоединить отрицательную клемму от аккумуляторной батареи.

2. Используя специальное оборудование, разрядить систему кондиционирования (подробнее, см. соответствующий раздел в главе Система отопления, вентиляции и кондиционирования).

3. Снять опорную полку аккумуляторной батареи.

4. Слить из системы охлаждения охлаждающую жидкость (подробнее, см. соответствующий раздел в главе Система охлаждения).

5. Слить из двигателя моторное масло (подробнее, см. соответствующий раздел в главе Система смазки).

6. Снять корпус воздушного фильтра в сборе (подробнее, см. соответствующий раздел в главе Система впуска и выпуска).

7. Снять насос системы гидроусилителя рулевого управления (подробнее, см. соответствующий раздел в главе Рулевое управление).

8. Снять защитное покрытие моторного отсека.

9. Отсоединить патрубки магистралей хладагента от компрессора системы кондиционирования, после чего снять компрессор в сборе (подробнее, см. соответствующий раздел в главе Система отопления, вентиляции и кондиционирования).

10. Выкрутить болты крепления (1) и снять расширительный бачок (2) системы охлаждения в сборе, как показано на рисунке ниже.

11. Снять расширительный бачок насоса системы гидроусилителя рулевого управления в сборе.

12. Снять радиатор системы охлаждения в сборе.

13. Снять выходной штуцер водяного насоса.

14.Отсоединить от впускного коллектора вакуумный патрубок системы усилителя тормозов.

15. Снять водооталкивающее покрытие.

16. Отпустить хомут крепления и отсоединить выходной шланг (1) от штуцера сердечника системы отопления, как показано на рисунке ниже.

17. Отпустить хомут крепления и отсоединить входной шланг (2) от штуцера сердечника системы отопления, как показано на рисунке ниже.

18. Отсоединить топливоподводящий и обратный шланги от впускного коллектора.

19. Снять переднюю секцию выпускного патрубка в сборе.

20. Выкрутить три болта крепления (1) масляного поддона к корпусу коробки передач, как показано на рисунке ниже.

21. Выкрутить задний нижний болт крепления коробки передач (2), показанный на рисунке ниже.

22. Если автомобиль оборудован АКП, необходимо выкрутить три болта крепления гидротрансформатора к маховику коленчатого вала.

23. Выкрутить нижний болт корпуса коробки передач (1), показанный на рисунке ниже.

24. Слить в заранее подготовленную емкость трансмиссионное масло.

25. Отсоединить нижние рычаги передней подвески от поворотных кулаков (подробнее, см. соответствующий раздел в главе Ходовая часть).

26. Отсоединить правый приводной вал (1) от коробки передач, используя специальный инструмент (2). показанный на рисунке ниже. Не извлекать приводной вал полностью.

33. Установить специальный набор приспособлений, для вывешивания двигателя.

34. Установить кран-балку.

35. Снять опору двигателя в сборе.

36. Снять шкив водяного насоса в сборе.

37. Снять монтажный кронштейн двигателя в сборе.

38. Отсоединить двигатель от коробки передач в сборе.

39. Проверить двигатель по часовой стрелке относительно внутренней части моторного отсека.

После снятия, установки или замены распределительного вала или элементов клапанной группы, а также при наличии симптомов несоответствующей работы двигателя необходима проверка зазора в клапанах.

1. Снять крышку головки блока цилиндров.

2. Измерить зазор в клапанах:

- Установить поршень первого цилиндра в положение верхней мертвой точки хода сжатия, для чего необходимо провернуть шкив коленчатого вала (2) по часовой стрелке до совмещения метки ВМТ (без цвета) (А) с индикатором (1) на передней крышке.

Примечание

Метка белого цвета (В) не используется в данной процедуре.

- Убедиться, что кулачки впускного и выпускного распределительных валов, относящиеся к первому цилиндру двигателя, направлены вверх и вовнутрь (в направлении черных стрелок на рисунке).

- Если кулачки не направлены в указанном направлении, провернуть шкив коленчатого вала на один оборот (360°) и снова совместить установочные метки описанным выше способом.

- Используя набор плоских щупов, измерить зазор между толкателем клапана и распределительным валом.

- Установить поршень четвертого цилиндра в положение верхней мертвой точки хода сжатия, для чего провернуть шкив коленчатого вала (2) на один оборот (360°) и совместить метку ВМТ (без цвета) (А) с индикатором (1) на передней крышке.

Примечание

Метка белого цвета (В) не используется в данной процедуре.

- Проверить зазоры в клапанах (1, 2, 6, 8).

- Провернуть коленчатый вал на один полный оборот.

- Проверить зазоры в клапанах (3, 4, 5, 7).

Зазоры в клапанах:

Впускной: 0.075 — 0.125 мм

Выпускной: 0,245 — 0,295 мм.

3. Если полученные значения не соответствуют норме, выполнить процедуру регулировки зазора.

Регулировка зазора в клапанах выполняется путем подбора толкателя клапана соответствующей толщины.

1. Снять распределительный вал.

2. Извлечь толкатели клапанов, величина зазоров в которых не соответствует норме.

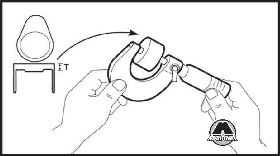

3. Измерить толщину центральной части извлеченного толкателя микрометром (А).

4. Пользуясь приведенной ниже формулой, вычислить толщину требуемого для замены толкателя:

t = t1 +(С1 — С2),

где t = толщина требуемого для замены толкателя;

t1 = толщина извлеченного толкателя клапана;

С1 = измеренный зазор клапана;

С2 = стандартный зазор клапана.

- Толщина нового толкателя клапана (В) идентифицируется в виде метки (А) с тыльной стороны толкателя (внутри цилиндра).

Chevrolet Cobalt с бензиновым двигателем B15D2 1,5 литра (1485 см³) 106 л.с./78 кВт л.с. Устройство, эксплуатация, обслуживание, ремонт. Производственно-практическое издание автомобиль Шевроле Кобальт модели с 2012 года все работы в цветных иллюстрациях

Видео Шевроле Кобальт замена фильтра бензонасоса и задних амортизаторов (Chevrolet Cobalt с 2011)

Chevrolet Cobalt общая информация (Шевроле Кобальт 2013)

Устройство топливной системы

Топливо к двигателю подается из бака, установленного под днищем в районе заднего сиденья. Топливный бак состоит из двух сваренных между собой стальных штампованных частей. С двумя патрубками бака резиновым шлангом и пластмассовой трубкой соединены, соответственно, наливная труба и вентиляционная трубка. В верхней части наливной трубы выполнена горловина, которая крепится к кузову. Вентиляционная трубка служит для отвода воздуха, вытесняемого из бака при его заправке топливом. В пробке горловины наливной трубы установлен клапан, препятствующий возникновению разрежения в баке. В патрубке топливного бака, к которому крепится шланг наливной трубы, установлен предохранительный клапан, предназначенный для предотвращения вытекания топлива через горловину бака при опрокидывании автомобиля. Клапан представляет собой пластмассовую трубку с подпружиненной пластиной. Клапан находится в закрытом состоянии и открывается только под давлением топлива при заправке бака. Датчик указателя уровня топлива:

1 - колодка проводов датчика;

2 - ползунок;

3 - резистор;

4 - рычаг поплавка;

5 - поплавок

Топливный модуль:

1 - электрический разъем;

2 - штуцер подачи топлива к двигателю;

3 - крышка модуля;

4 - фильтр тонкой очистки топлива;

5 - регулятор давления топлива;

6 - поплавок датчика указателя уровня топлива;

7 - корпус модуля;

8 - направляющая корпуса модуля

Топливный насос

Пробка горловины наливной трубы

Топливный модуль (включающий в себя корпус, фильтр тонкой очистки топлива, насос, регулятор давления топлива и датчик указателя уровня топлива) установлен в топливном баке. Датчик указателя уровня топлива прикреплен к корпусу топливного модуля. Датчик представляет собой переменный резистор, сопротивление которого зависит от перемещения поплавка. Датчик управляет Выходной штуцер предохранительного клапана насоса соединен гофрированном пластмассовой трубкой 1 с наконечником 2, (расположенным в корпусе модуля), через отверстие 3 которого топливо стравливается внутрь корпуса модуля работой указателя уровня топлива и сигнализатора минимального уровня топлива в баке. Топливный насос расположен внутри корпуса фильтра тонкой очистки топлива, а фильтр установлен в корпусе модуля. Насос электрический, вихревого типа. Он включается по команде ЭБУ при включении зажигания.

Топливо через обратный клапан, расположенный в днище корпуса модуля, забирается насосом из бака. Для грубой очистки топлива на входе в насос установлен сетчатый фильтр. Проходя через насос, топливо во время его работы смазывает и охлаждает насос. Поэтому запрещается включать насос даже короткое время, если в баке нет топлива. Производительность топливного насоса не менее 60 л/ч. От насоса топливо под давлением (около 6,0 бар, что превышает рабочее давление в топливной рампе) подводится к фильтру тонкой очистки топлива. В топливном насосе имеется предохранительный клапан, который ограничивает давление в системе сверх заданного (например, при засорении фильтра тонкой очистки топлива). Фильтр тонкой очистки топлива выполнен в пластмассовом корпусе с бумажным фильтрующим элементом и предназначен для очистки топлива от механических примесей с тонкостью очистки до 10 мкм. Верхний (выходной) штуцер фильтра соединен гофрированной пластмассовой трубкой с крышкой модуля, а нижний штуцер фильтра входит в топливный канал корпуса модуля. По этому каналу топливо подводится к регулятору давления, вставленному в гнездо корпуса модуля.

Читайте также: