Момент затяжки коренных и шатунных вкладышей камаз 740

Ремонт двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

- - трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

- - при креплении деталей посредством резьбовых соединений, обеспечьте соответствующий момент затяжки;

- - неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

- - при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- - не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя

Для снятия шестерни привода топливного насоса в сборе с валом:

- - выверните четыре болта крепления компрессора и снимите компрессор;

- - выверните три болта крепления насоса гидроусилителя руля и снимите насос;

- - ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

- - снимите корпус заднего подшипника в сборе с манжетой;

- снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с валом).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

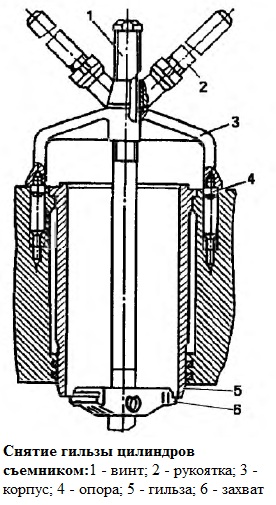

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

- - снимите компрессор;

- - снимите насос гидроусилителя руля;

- - выверните три болта и снимите рым задний;

- - снимите скобы крепления трубки отвода топлива от форсунок;

- - выверните болт крепления масляного щупа; выверните болты крепления маховика и монтажными болтами с резьбой М8

- - снимите маховик;

- - выверните болты крепления картера маховика, снимите картер.

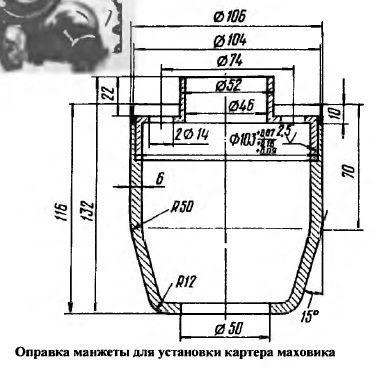

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика):

- при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей. Обозначение вкладышей нанесено на его тыльной стороне.

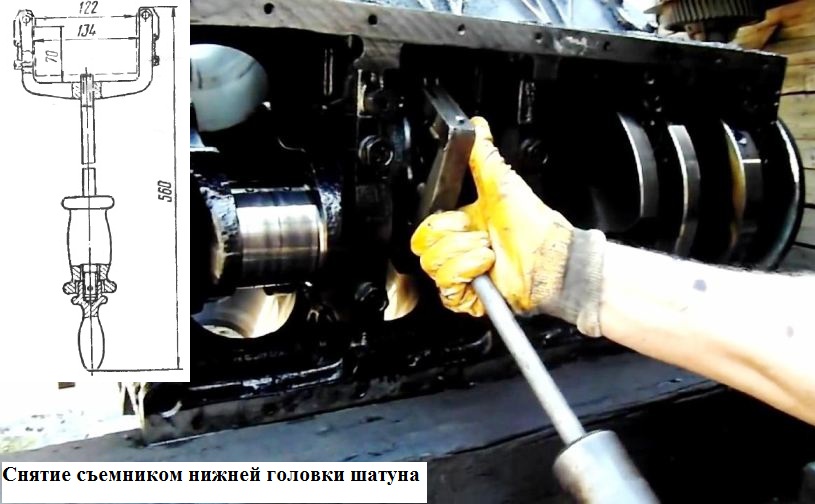

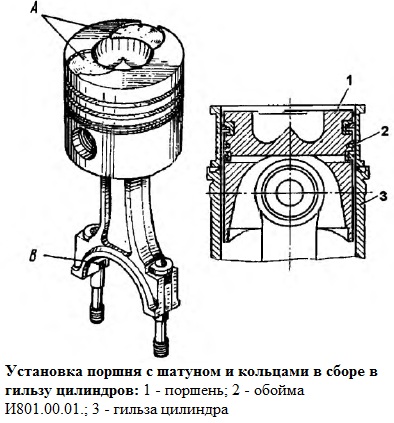

Для снятия и разборки шатунно-поршневой группы:

- - снимите крышку нижней головки шатуна съемником (рис. Снятие съемником нижней головки шатуна):

- - извлеките поршень в сборе с шатуном из цилиндра;

- - снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником);

- - выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- - нагрейте поршень в масляной ванне до температуры 80-100° С;

- - выньте поршневой палец.

При сборке и установке шатунно-поршневой группы:

- - компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

- - маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

- смежные кольца направьте замками в противоположные стороны;

Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Для снятия коленчатого вала демонтируйте:

- - шатунно-поршневую группу;

- - картер маховика;

- - переднюю крышку блока с гидромуфтой в сборе;

- - масляный насос с маслозаборником в сборе;

- - крышки коренных опор;

- - снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель:

- - совместите метки на шестернях привода агрегатов;

- - обеспечьте соответствие размеров вкладышей размерам шеек вала;

- - установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала):

- - проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор) – номера начинаются от переднего торца;

- - болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

Вверните с установкой шайб 16x3 болты M 16 крепления крышек, обеспечив предварительный момент затяжки 95 -120 Нм (9,6 - 12 кгс.м).

Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Нм (28 - 30 кгс.м)

Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Нм (15-17 кгс.м).

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа.

По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коренных подшипников:

- - предварительная затяжка - 95-120 Нм (9,6-12 кгс.м);

- - окончательная затяжка - 206-230 Нм (21-23,5 кгс м).

- - стяжные болты затягиваются моментом 81-91 Нм (8,2-9.2 кгс м).

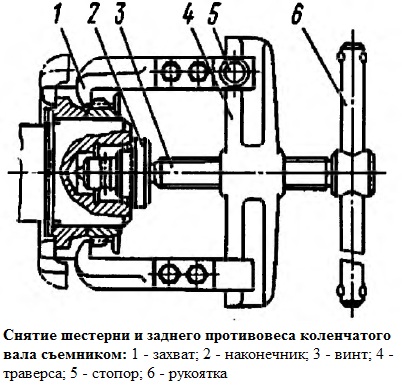

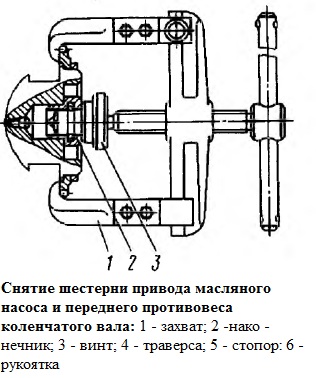

Для разборки и сборки коленчатого вала:

- - снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000.

Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Снятие шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5.

Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6. вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни привода маслонасоса и заднего противовеса коленвала) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

- - выверните ввертыш;

- - перед сборкой очистите маслоподводящие отверстия от отложений;

- - промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

Размеры деталей, мм

- Зазор в замке компрессионных поршневых колец * 0,4-0,6

- Зазор в замке маслосъемного поршневого кольца * 0,30-0,60

- Торцовый зазор верхнего компрессионного кольца 0,12-0,17

- Торцовый зазор нижнего компрессионного кольца*. 0,09-0,14

- Торцовый зазор маслосъемного кольца* 0,077-0,112

- Диаметр отверстий под палец. 44,987 - 44,994

- Зазор в сопряжении поршень — гильза (на длине поршня 104 мм от днища) 0,119-0,162

- * Зазор поршневых колец замеряйте в калибре 0 (120+0,03) мм

Внутренний диаметр 120,0 0 - 120,021

Диаметр поршневого пальца 44,993-45,000

Зазор в сопряжении поршневой палец — верхняя головка шатуна 0,017-0,031

Толщина вкладышей подшипников коренных опор 2,440-2,452

Толщина вкладышей подшипников шатунных шеек. 2,453-2,465

- Диаметр коренных шеек 94,989-95,011

- Зазор в подшипниках коренных шеек 0,085-0,152

- Диаметр шатунных шеек 79,9905-80,0095

- Зазор в подшипниках шатунных шеек 0,06-0,104

- Осевой зазор 0,100-0,195

- Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: 125,080-125,110

- Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: 105,070-105,096

- Диаметр шейки вала под заднюю манжету: 104,86-105,00

- Диаметр гнезда под подшипник первичного вала коробки передач: 51,977-52,008

- Диаметр отверстия под установочную втулку маховика: 51,977-52,008

Полукольца упорного подшипника пятой коренной опоры коленчатого вала

- Диаметр промежуточных опорных шеек 59,895 - 59,915

- Диаметр втулки промежуточных опорных шеек 60,00 - 60,03

- Диаметр задней опорной шейки. 41,930 - 41,950

- Диаметр втулки задней опорной шейки. 42,000 -42,015

- Зазор в сопряжении втулка — промежуточные опорные шейки распределительного вала: 0,135 -0,085

- Зазор в сопряжении втулка — задняя опорная шейка распределительного вала: 0,085 - 0,050

- Зазор в сопряжении торец корпуса заднего подшипника - ступица шестерни: 0,15-0,30

Диаметр стержня толкателя. 21,993 -21,972

Диаметр отверстия направляющей толкателя 22,000 - 22,023

Зазор между стержнями толкателя и направляющей: номинальный 0,007 - 0,051

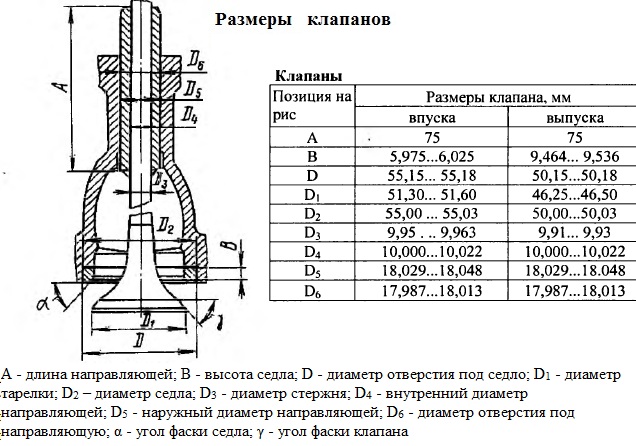

Зазор между стержнем и направляющей клапана, мм:

Угол α фаски седла (впуска, выпуска) 45° - 45°15'

Угол γ фаски клапана (впуска, выпуска) 44°45' - 45°

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- - слейте охлаждающую жидкость из системы охлаждения двигателя;

- - выверните болты крепления выпускного коллектора и снимите коллектор;

- - выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов

На других головках с целью получения необходимого зазора для снятия;

Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

- - снимите соединительный патрубок впускных воздухопроводов;

- - отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- - снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

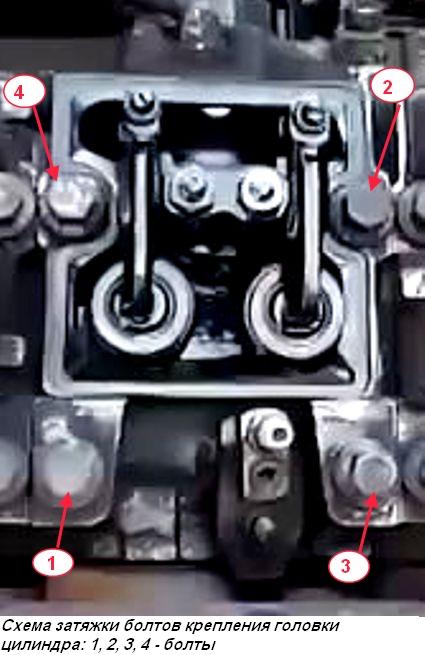

- - ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

- - снимите головку цилиндра с двигателя.

При установке головки цилиндра обратите внимание на правильность монтажа прокладок.

Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра.

После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

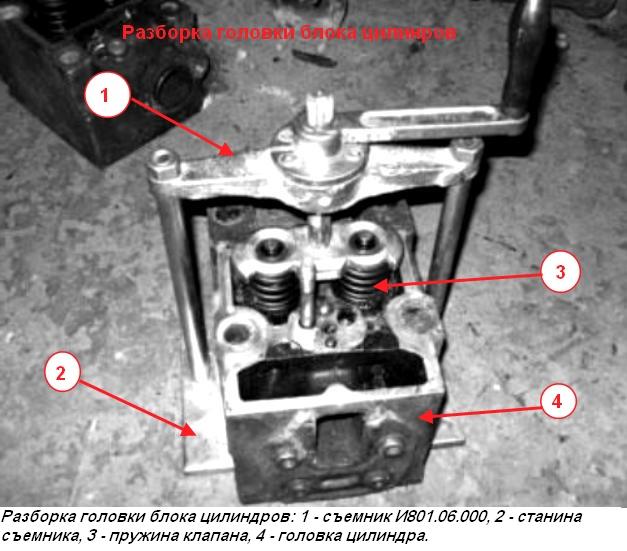

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06.000):

- - установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтные отверстия головки;

- - вращая вороток, вверните винт и тарелкой отожмите, пружины клапанов;

- - снимите сухари и втулки;

- - выверните винт из траверсы, снимите тарелку и пружины клапанов;

- - выньте впускной и выпускной клапаны.

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

Размеры клапанов даны на рисунке

Для притирки клапанов:

- - разберите клапанный механизм, как описано выше;

- - приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- - нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением.

Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями.

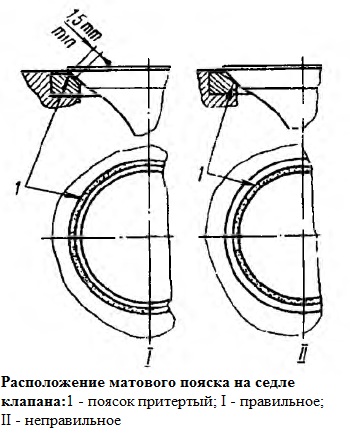

Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

- по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом.

Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность:

- установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 секунд.

При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

Осторожно вставьте клапан в седло и. сильно нажав, проверните на ¼ оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рисунке

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:

- предварительно крутящим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

- окончательно крутящим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, рисунок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть крутящим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, рисунок 10

Болты крепления маховика:

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186Н-м (17. 19 кгс-м)

Позиция 16, рисунок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Затянуть крутящим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 рисунок 13.

Позиции 5 и 18 рисунок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

- предварительно с начальным крутящим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

- окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.

Допускается затяжка крутящим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, рисунок 11

Болты крепления передней крышки блока цилиндров:

Затягивать болты крутящим моментом:

- 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

- 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягиватьв три приема крутящим моментом:

- первый прием - 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

- второй прием - 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

- третий прием - 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты крутящим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, рисунок 16

Болты крепления картера маховика:

Затягивать болты в два приема крутящим моментом:

- первый прием - 50,0. 70,0 Н-м (5,0.. .7,0 кгс-м);

- второй прием - 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

- первый прием - 20,0. 30,0 Н-м (2,0.. .3,0 кгс-м);

- второй прием - 43,1. 54,9 Н-м (4,4.. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, окончательно крутящим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, рисунок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать крутящим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, рисунок 8

Болты крепления масляного картера М8

Затягивать болты крутящим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно крутящим моментом - 43,0. 55,0 Н-м (4,4.. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты крутящим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты крутящим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты крутящим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и передних пластин к валу привода ТНВД

Затягивать болты крутящим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД

Моменты затяжки соединений дизеля КАМАЗ 740.11-240, 740.13-260, 740.14-300, 740.30-260, 740.50-360, 740.51-320

Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала

Резьба на болтах должна быть смазана моторным маслом, избыток масла должен быть удален.

Затяжку производить, от средней опоры к крайним начиная с правого ряда в 2 приема:

Стяжные болты 7482.1005158, 7482.1005159 крышек подшипников коленчатого вала

Резьба в отверстиях крышки и на болтах должна быть смазана моторным маслом, избыток масла должен быть удален.

Затянуть с моментом 147-167 Нм (15-17 кгс-м).

Болты крепления маховика

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки.

Затяжку производить последовательно в два приема (предварительно и окончательно), окончательно с крутящим моментом:

- 7406.1005127 - 245. 264 Нм (25. 27 кгс-м).

- 740.1005127-11 -167. 186 Нм (17. 19 кгс-м).

Болты крепления полумуфты отбора мощности и гасителя 740.21-1005106-10 или 740.1005106

Болт крепления крышки шатуна 740.1004062-11

Затяжку производить в 2 приема:

Допускается затяжка с крутящим моментом - 127,5-137,3 Нм (13-14 кгс-м).

Болты крепления передней крышки блока цилиндров:

- - M10xl,25-6gxl20 49-60.8 Нм (5-6,2 кгс-м)

- - M12xl,25-6gxl20 88.1-108 Нм (9-11 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки.

Болты затягивать в три приема:

Болты крышек головок цилиндров М8

Болты крепления картера маховика М12:

Затягивать в два приема

Болты крепления картера маховика М10:

Затягивать в два приема

- -1 - прием 20-30 Нм (2-3 кгс-м)

- - 2-прием 43,1-54,9 Нм (4,4-5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распредвала М10

Затягивать в два приема, окончательно с моментом – 49-61 Нм (5-6,2 кгс-м)

Болты крепления масляного картера М8

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно с моментом – 43-55 Нм (4,4-5,6 кгс-м)

Для затягивания с особо высокой точностью (сборка узлов двигателя, ответственных строительных конструкций) используйте стрелочные ключи для быстрой сборки с нужным моментом затяжки (затягивание анкерных болтов, затяжка болтов при шиномонтаже) применяйте ключи предельного типа

Ни в коем случае не превышайте максимальный момент на который рассчитан ключ, это повредит его механизм.

Даже при определенном опыте, нужно пользоваться ключом для затяжки с определенным моментом.

Динамометрические ключи предельного типа следует хранить с установленным нулевым значением.

Берегите корпус ключа от деформаций и повреждений — это может привести к подклиниванию внутреннего механизма и неточности показаний.

Место установки - Моменты затяжки Нм (кГм)

Стяжной болт блока 100 – 110 (10 – 11)

Болт крепления головок цилиндров 190 – 210 (19 – 21)

Болт крепления крышек коренных подшипников 210 – 235 (21 – 23,5)

Болт крепления маховика 150 – 170 (15 – 17)

Болт крепления картера маховика 90 – 110 (9 – 10)

Шатунный болт - До удлинения на 0,25 – 0,27 мм

Гайка крепления стоек коромысел 42 – 54 (4,2 – 5,4)

Гайка регулировочного винта коромысел 42 – 54 (4,2 – 5,4)

Болт крепления направляющей толкателя 75 – 95 (7,5 – 9,5)

Болт крепления оси промежуточных шестерен привода агрегатов:

- - М10: 50 – 62 (5,0 – 6,2)

- - М12: 90 – 100 (9 – 10)

Гайка распылителя форсунки 70 – 80 (7 – 8)

Гайка скобы крепления форсунки 35 – 40 (3,5 – 4,0)

Гайка крепления муфты опережения впрыска 100 – 120 (10 – 12)

Винты – заглушки корпуса муфты опережения впрыска 0,8 – 1,0

Болт крепления коробки передач к двигателю 90 – 100 (9,0 – 10,0)

Болт крепления картера коробки передач к картеру сцепления или делителя 140 – 150 (14 – 15)

Болт крепления головки передней тяги 55 – 60 (5,5 – 6,0)

Болт крепления рычага наконечника 25 – 30 (2,5 – 3,0)

Болт крепления рычага передней тяги 55 – 60 (5,5 – 6,0)

Болт крепления стяжного регулировочного фланца 40 – 50 (4,0 – 5,0)

Болт крепления рычага механизма переключения 45 – 50 (4,0 – 5,0)

Болт крепления вилки механизма переключения передач 25 – 30 (2,5 – 3,0)

Болт крепления нажимного диска с кожухом в сборе к маховику:

- - М10: 55 – 63 (5,5 – 6,3)

- - М8: 25 – 30 (2,5 – 3,0)

Болт крепления картера сцепления 90 – 100 (9,0 – 10,0)

Гайка крепления фланца кардана 200 – 240 (20 – 24)

Для двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300, 740.30-260, 740.50-360, 740.51-320 моменты затяжки описаны в статье Моменты затяжки соединений дизеля КАМАЗ 740.11-240

Резьба на болтах должна быть смазана моторным маслом, избыток масла должен быть удален.

Затяжку производить, от средней опоры к крайним начиная с правого ряда в 2 приема:

– предварительно с крутящим моментом 95… 120 Н-м (9,6… 12 кгс-м);

– окончательно крутящим моментом 275…295 Н-м (28…30 кгс-м).

Стяжные болты 7482.1005158, 7482.1005159 крышек подшипников коленчатого вала

Резьба в отверстиях крышки и на болтах должна быть смазана моторным маслом, избыток масла должен быть удален. Затянуть с моментом 147… 167 Н-м (15… 17 кгс-м).

Болты крепления маховика

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки.

Затяжку производить последовательно в два приема (предварительно и окончательно), окончательно с крутящим моментом:

7406.1005127 – 245…264 Н-м (25…27 кгс-м).

740.1005127-11 – 167…186Н-м (17…19кгс-м).

Болты крепления полумуфты отбора мощности и гасителя 740.21-1005106-10 или 740.1005106

Болт крепления крышки шатуна 740.1004062-11

Затяжку производить в 2 приема:

– предварительно с начальным крутящим моментом 76,5…80,4 Н-м (7,8…8,2 кгс-м);

– окончательно, контролируя 2 параметра, угол поворота гайки, равный 50 о ±5° от положения после предварительной затяжки и величину момента 108… 180 Н-м (11… 18,3 кгс-м). При этом, контроль угла поворота гайки является определяющим.

Допускается затяжка с крутящим моментом – 127,5… 137,3 Н-м (13…14 кгс-м).

Болты крепления передней крышки блока цилиндров:

49…60,8 Н-м (5…6,2 кгс-м)

88,1…108 Н-м (9 …11 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема:

– 1 – прием 39…49 Н-м (4…5 кгс-м)

– 2 – прием 98… 127 Н-м (10… 13 кгс-м)

– 3 -прием 186…206 Н-м (19…21 кгс-м)

Болты крышек головок цилиндров М8

12,7. ..17,6 Н-м (1,3…1,8 кгс-м)

Болты крепления картера маховика:

Затягивать в два приема:

– 1 – прием 50…70 Нм (5…7 кгс-м)

– 2 – прием 88… 108 Нм (9… 11 кгс-м)

– 1 – прием 20…30 Нм (2…3 кгс-м)

– 2-прием 43,1… 54,9 Нм (4,4… 5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распредвала М10

Затягивать в два приема, окончательно с моментом – 49…61 Нм (5…6,2 кгс-м)

Болты крепления масляного картера М8

8… 17,8 Нм (0,8… 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно с моментом – 43…55 Нм (4,4…5,6 кгс-м)

Болты крепления корпусов компрессоров М6

4,9…7,8 Нм (0,5… 0,8 кгс-м)

Болты крепления корпуса турбины М8

23,5…29,4 Нм (2,4…3 кгс-м)

Болты крепления трубопровода подвода масла к турбокомпрессору М14

49… 68 Нм (5… 7 кгс-м)

Болты крепления топливопровода низкого давления:

Затягивать с моментом

39,2…49 Нм(4…5 кгс-м)

34,3…49 Нм(3,5…5 кгс-м)

19,6…24,5 Нм (2…2,5 кгс-м)

Болты крепления масляного насоса M10

49…60,8Н-м (5…6,2 кгс-м)

Гайки крепления стоек коромысел М10

41…53Н–м (4,2…5,4 кгс-м)

Гайки скобы крепления форсунки М10

31…39 Н-м (3,2…4,0 кгс-м)

Гайки крепления турбокомпрессоров М10

44…56Н–м (4,4…5,6 кгс-м)

Гайки топливопроводов высокого давления

24,5…44,1 Н-м (2,5…4,5 кгс-м)

Гайки регулировочного винта коромысла М10

33…41 Н-м (3,4…4,2 кгс-м)

Пробки колпаков масляного фильтра

10,78…24,5 Н-м (1,1…2,5 кгс-м)

Гайки колпаков масляного фильтра

Сливная пробка картера масляного

40…58,8 Нм (4…6 кгс-м)

Примечание – Неуказанные нормы затяжки резьбовых соединений, технические требования и методы контроля к затяжке по ОСТ 37.001.031-72, ОСТ 37.001.050-73.

Читайте также: