Момент затяжки гбц сузуки

Pu1sat0r

Эксперт

26 Февраль 2008 3,022 478 83 37 Питер 4ever! Езжу на . Jimny '07 JLX АКПП, Duster '13 Luxe Prestige АКПП

Предыстория сего действа такова: в один прекрасный день случился перегрев двигателя по причине забитого радиатора и отказавшей вискомуфты вентилятора. Произошло это на пробеге за 200 тысяч, так что к ресурсу вискомуфты вопросов нет. После этого причины перегрева были мною устранены (радиатор отмыт, а муфта поменяна на новый оригинал Aisin), а вот последствия остались. Перегревы начали происходить с завидной периодичностью. Выяснилось, что антифриз из радиатора "выдувает" в расширительный бачок потоком выхлопных газов, пробивающихся в систему охлаждения при прогретом двигателе на рабочих оборотах (от 2000 примерно).

Ремонт очень долго оттягивался (впервые симптомы проявились в августе 2013), и вот, после майских покатушек я понял, что дальше тянуть уже некуда и вообще все лето впереди.

Забегая вперед скажу, что разбирать я начал в конце мая, а закончил все собирать и налаживать только вчера, т.е. 18 сентября. Т.е. 3,5 месяца машина стояла без движения.

Итак, из обязательных расходников нам понадобятся:

11141-69G03 Прокладка головки блока

11189-54GE0 Прокладка крышки клапанной (прокладки свечных колодцев в комплекте)

13119-69G00 Прокладка коллектора впускного

14140-69G02 Прокладка выпускного коллектора

17699-69G00 Прокладка системы охлаждения

09283-41001 Сальник коленвала передний

Locktite 5900 Герметик для лобовины, поддона и клапанной крышки.

Дополнительно я поменял:

31656-77E10 Щетки генератора

Остаточного ресурса щеток вряд ли хватило бы на 300000км, но 250000 они выходили бы!

Также была заменена цепь ГРМ

Вытянулась она всего лишь на ползуба - думаю это немного для такого пробега. Шестеренки ГРМ я не менял, ибо бюджет вырос бы в разы (один только выпускной распредвал стоит в районе 10 тыр, это не считая регулировочных шайб по 300р.)

Фото всего поменянного:

Разборку начинаем со слива антифриза и масла двигателя. Тут, думаю, объяснять ничего не надо. Масло сливается из поддона путем откручивания сливной пробки головкой на 17, антифриз сливается после откручивания сливной пробки радиатора. Затем снимаем хомуты на верхнем и нижнем патрубке радиатора, и отсоединяем сами патрубки от радиатора. Если есть АКПП - снимаем хомуты и отсоединяем трубки, при этом уклоняясь от струи декстрона из АКПП ))

Далее снимаем радиатор, откручивая 2 винта наверху и отсоединив фартук открутив 4 винта (2 сверху и 2 снизу).

Вытаскиваем радиатор и фартук.

Снимаем воздушный фильтр, затем открутив хомут на дроссельном узле и открутив болт на 10, крепящий трубу к впускному коллектору, снимаем трубу подвода воздуха. Потом снимаем вентилятор открутив 6 гаек на 10 крепления к вискомуфте, снимаем саму вискомуфту, открутив 4 гайки на 10 и снимаем оба приводных ремня. Ремень генератора снимается после ослабления креплений генератора (их 2 шт, снизу под шестигранник на 8, сверху болт на 12, и регулировочной планки, там тоже болт на 12). Также снимаем натяжной ролик ремня ГУР-кондей, открутив болт и гайку. При желании можно поменять ролик, что я и сделал.

Отключаем все разъемы от впускного коллектора и дроссельной заслонки, снимаем тросик акселератора

Откручиваем 7 болтов и 3 гайки, а также кронштейн-усилитель снизу, и снимаем впускной коллектор в сборе с дроссельной заслонкой.

Выпускной коллектор снимать нет необходимости, достаточно просто открутить все гайки с болтами (не забываем открутить усилитель снизу!) и снять выпускной коллектор со шпилек.

Теперь приступаем к интересному занятию по откручиванию гайки шкива коленвала.

По мануалу она закручивается с моментом 150Нм, что довольно не мало. Кроме того, за 7 лет она изрядно прикипела. Все осложняется тем, что коленвал пытается провернуться вместе с гайкой, препятствия ее откручиванию.

Существует масса способов по откручиванию, можно заклинить отверткой маховик, а можно упереть уголок и крутануть стартером.

Я сделал комбинацию этих способов без вредного воздействия на стартер и маховик.

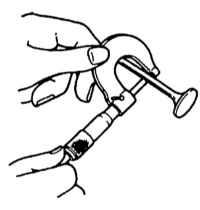

Сначала я попробовал сделать так

Но когда уголок 40х40 согнуло в бараний рог, пришлось использовать уголок 60х60 с упором его в столб линии электропередач )))

После этого можно отдохнуть, открутив кронштейн насоса ГУРа. Тут все сделано хитро: чтобы снять кронштейн - надо сначала снять сам насос с этого кронштейна. Но в то же время вытащить насос невозможно, не открутив его кронштейн с ГБЦ. О как закручено! Поэтому сначала откручиваем 3 болта насоса (2 спереди, 1 сзади), отодвигаем насос и откручиваем болты кронштейна от ГБЦ. далее я снял кронштейн, оставив насос болтаться на шлангах, но можно и снять сам насос - будет посвободнее.

Теперь откручиваем все болты крепления лобовины и 1 гайку, также откручиваем патрубок антифриза и вытаскиваем его. А дальше. Нет, лобовину снимать еще рано! Хитрые узкоглазые хотят, чтобы мы сначала скинули поддон двигателя!

Ок, пытаемся его снять. Откручиваем 17 болтов и 2 гайки на 10, понимаем что еще 2 болта снять не можем, пока не открутим защитный щиток маховика, снимаем его и. Вот тут наступает самое интересное: поддон намертво приклеен герметиком к блоку цилиндров! Каких только советов я не слышал - и попрыскать на стык специальной химией, и поковырять отверткой, и постучать зубилом, и даже разрезать герметик канцелярским ножом. Но все было тщетно. И тут меня осенило.

Поддон отклеился без малейшего сопротивления, увидев 2 струбцины и домкрат, обращенные против него. Можем назвать этот способ методом Pu1sat0r'а =)

Я оставил поддон болтаться под двигателем, т.к. чтобы его снять нужно открутить маслоприемник, находящийся внутри поддона (!) и самое главное - необходимо поднять двигатель на пару сантиметров! Т.к. снятию поддона мешает поперечина рамы. Пффффффффффффффффф.

В общем снимаем клапанную крышку и лобовину

Откручиваем гидронатяжитель, башмак натяжителя, успокоитель и снимаем цепь.

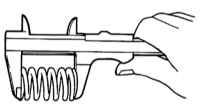

Отмечаем износ звездочек распредвалов - работа на протяжении 240 тыс.км. не прошла даром

Когда сняли цепь - нельзя крутить распредвалы и коленвал отдельно друг от друга. Если не собираетесь разбирать поршевую - лучше еще до снятия цепи прокрутить коленвал так, чтобы шпонка была строго сверху, а метка (круглая) строго снизу, и только после этого снимать цепь. Если будете менять вкладыши коленвала и/или поршневые кольца - то пофик как он будет.

Сняв цепь, можно наконец начать откручивать болты постелей распредвалов. Болты откручивать строго в определенной последовательности. (см. мануал).

Открутив болты, можно снять распредвалы и вытащить регулировочные шайбы (предварительно пометив их)

Важно: не откручивайте гайку крепления звездочки VVT к впускному распредвалу! Меток там нет (в мануале от Легион-автодаты вранье!!), а проблем можно огрести по самое небалуйся!

Я после сборки двигателя начал ловить ошибки датчика распредвала. Оке, заказал новый, поменял - а ошибки остались. После повтороной разборки двигателя (. ) выяснилось, что шестеренка VVT проворачивалась относительно шпонки из-за недостаточно усилия закручивания центральной гайки.

Впрочем, мы отвлеклись. Наступило время откручивания ГБЦ. Для этого нужна не просто 12-гранная головка, а удлиненная. И не просто удлиненная - а на 3/8! Ибо удлиненная на 1/2 не влезает в отверстия рядом с шестеренками распредвалов! В поисках этой головки я потратил не один день, даже самый крупый авторынок петербурга не смог мне помочь. Хорошо что есть специализированный магазин по продаже гаражного инструмента, который впоследствии выручит меня еще не раз (ссылку не даю т.к. реклама, кому надо - в личку напишу).

Открутив болты ГБЦ в определенной последовательности (по мануалу) и отсоединив разъемы от всех датчиков, нужно еще открутить трубку подачи антифриза с задней стороны двигателя.

Снимаем ГБЦ и смотрим на поршни. Ничего хорошего кроме нагара мы не видим.

1. Речь шла о моментах затяжки, в том числе.

2. Отремонтировал, ездил 2 года, продал.

1. Речь шла о моментах затяжки, в том числе.

2. Отремонтировал, ездил 2 года, продал.

были TD01W AT 1996; QASHQAI 2010; 3163 2014.

DY3, 2002

3163 AT, 2021, зеленый как УАЗ

то есть два рядом стоЯщих болта затягиваются с моментом, отличающимся в два (2)раза??

Вот тут-то она и лопнет!

я про то и говорю, что после прохода с усилием в 53 N*m

протянул бы раз с усилием ньютон так 85, а затем уже 105.

Братья сузуководы, не сочтите за некропостинг, но ваша тема весьма полезная, а я собираюсь сам менять прокладку ГБЦ на двигателе М15А (он в точности как М16А на Гранд Витаре 3D, и почти такой же как М13А на Сузуки Джимни), нужен ваш совет:

Как правильно протянуть болты ГБЦ двигателя?

перевод на русский:

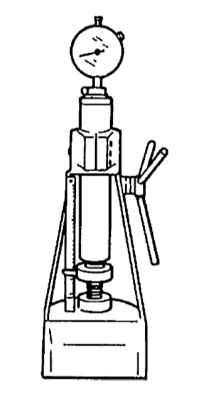

затяжка в 4 этапа:

1. Протянуть с моментом 20 Нм по схеме.

2. Протянуть с моментом 40 Нм по схеме.

3. Довернуть на 60 град по схеме.

4. Довернуть еще на 60 град по схеме.

Как бы сделали вы?

Нужно ли ослаблять перед окончательной затяжкой (в мануале на М15А такого нет) .

Нужно ли протягивать по нескольку раз с небольшим/большим моментом после того как затянул по схеме с мануала.

Т.е. затянул "крест-накрест" по схеме с моментом 20 Н.м., последними по схеме затягиваю крайние болты, нужно ли после них снова вернуться к болтам в середине и еще раз протянуть их с моментом 20 Нм?

Заранее благодарю за дельные советы!

C) Доверните все болты на 60° в порядке, показанном на рисунке 2.104.

Затяните болт крепления головки блока цилиндров M8 (1) номинальным усилием затяжки.

Момент затяжки болта крепления головки блока цилиндров M10 (a): 20 Н·м, 40 Н·м, доверните на 60° и 60°;

болт крепления головки блока цилиндров M8 (b): 22 Н·м.

таким образом головка протягивается равномерно в три этапа. главное аккуратно и без рывков. последний этап ослабляем и протягиваем каждый болт по отдельность сначало 20 потом 40.

и самое главная такая операция выполняется только при.

иначе

ПРИМЕЧАНИЕ

Используйте новые болты крепления головки блока цилиндров. При повторном использовании проверьте диаметр резьбы болтов крепления головки блока цилиндров на наличие деформации, как описано ниже, и замените их новыми, если разность диаметров резьбы превышает предельное значение.

А вообще сейчас если вы покупаете качественную прокладку ГБЦ на машину с ней идет инструкция правильной протяжки болтов и она не совпадает с мунуалом.

например вот

gorst

Эксперт

Менял прокладку ГБЦ, затянул моментом 70 в несколько этапов, как написано в мануале, старые болты, поставив каждый на своё место. Поездил несколько сотен км, всё было ок, но сейчас ослабло похоже - немного газ булькает в бачке. И масло с водой похоже немного взаимопроникать стали.

Как надо правильно обжимать новую прокладку таки? В книгах по другим машинам разные алгоритмы приводятся. Где-то советуют новые болты, где-то метчиком проходить. Где-то после нескольких сотен км доворачивают на 30гр болты.

Пока думаю дотянуть просто моментом под 100 попробовать, но не сорвать бы резьбу. Кто как делал и каков результат был?

Phoenix

Осваивающийся

Ответ: Как правильно затянуть болты ГБЦ?

я у себя после 200км опять протянул тем же моментом что и в первый раз и. протянулись на четверть оборота.

Наш человек

Ответ: Как правильно затянуть болты ГБЦ?

Для 16 клапанов так и рекомендуют в три этапа 34,54,65-68 Нм.

По жизни болты меняют, если старые здорово потянуты, надо сравнить длину болтов нового и старого, конкретно по цифрам надо поискать, не помню. Тянуть до упора не советую, сорвете резьбу и будут проблемы. Дотянуть тем же моментом можно попробовать. Могла ужаться прокладка если оказалась дерьмовой, какую ставили?

Но все таки думаю, Вам надо опрессовать голову, скорее всего в ней трещина, свезите проверить или попробуйте сами. Снизу прикручиваете через резину фанеру или оргстекло и т.п., так же заглушаете коллекторный канал, в один из шлангов подаете воздух только без фанатизма, пол атм. хватит, и все в воду, а дальше смотрите, откуда пузырит.

Verter

Редкий гость

Ответ: Как правильно затянуть болты ГБЦ?

Можно еще по плоскости проверить головку.

gorst

Эксперт

Ответ: Как правильно затянуть болты ГБЦ?

Прокладка не самая дешёвенькая, продавцы посоветовали качественную. Болты вроде как новые были, когда менял прокладку, насчёт длины нигде не нашёл исходной. Плоскости проверил двумя толстыми линейками с щупом 0.1, вроде не лезет нигде. Опрессовывать не стал, т.к. коллекторы не снимал, отсоединил с ними голову. Есть, кстати, способы и без давления - залить керосин и смотреть утечки.

Но вроде, если бы были трещины или поведённая голова, стало бы сочиться сразу, а у меня отлично, без газов и с чистыми водой и маслом отбегала несколько сотен км. Всё указывает на ослабление. Попробую резьбы прочистить метчиком и плашкой и дотяну до 70. Ведь если резьба не прочищена, момент затяжки наверно будет неправильным из-за повышенного сопротивления резьбы.

Наш человек

Ответ: Как правильно затянуть болты ГБЦ?

Для начала попробуйте все же дотянуть тем же моментом.

Прогонять резьбу это снимать голову и не факт что прогоните нормально, надо ли это?

У Вас без головы как болты вкручиваются, от руки? или их закусывает? Если не закусывает то и делать ничего не стоит, если резьба потянута, то кроме ее ослабления прогон ничего не даст, прогонять классическим метчиком - это снимать металл, а это надо?

Честно говоря, я не очень силен в металлообработке, но знаю, что существуют специальные метчики для восстановления резьбы, опять же есть метчики - раскатники

Они бесстружечные, для мягких материалов, и т.д. Если есть возможность проконсультируйтесь со специалистами, чем именно надо работать, а то есть риск все загубить.

Прокладку опять же лучше использовать новую, прокладка один раз обжатая потребует большей затяжки. Кстати, при покупке прокладки внимательно смотрите на наличие циркуляционных отверстий в районе первого цилиндра, сравните с той, которая стояла у Вас. Попадаются прокладки с таким же каталожным номером, но для другой циркуляции ОЖ.

Направляющие втулки клапана

Технические характеристики клапана и направляющей втулки клапана

Диаметр стержня клапана

5.965 – 5.980 мм (0.2349 – 0.2354 дюймов)

5.940 – 5.955 мм (0.2339 – 0.2344 дюймов)

Внутренний диаметр направляющей втулки клапана

6.000 – 6.012 мм (0.2363 – 0.2366 дюймов)

Зазор между стержнем и направляющей

0.020 – 0.047 мм (0.0008 – 0.0018 дюймов)

0.07 мм (0.0027 дюймов)

0.045 – 0.072 мм (0.0018 – 0.0028 дюймов)

0.09 мм (0.0035 дюймов)

- Удалите весь нагар с клапанов.

- Проверьте каждый клапан на наличие износа, прожога или деформации на передней поверхности и стержне и, если необходимо, замените его.

- Измерьте толщину головки клапана. Если измеренная толщина выходит за пределы норм, замените клапан.

Толщина головки клапана

1.0 мм (0.039 дюйма)

0.6 мм (0.023 дюйма)

1.2 мм (0.047 дюйма)

0.7 мм (0.027 дюйма)

Ширина контакта прилегания

- Создайте рисунок расположения контактов на каждом клапане привычным образом, т.е., нанеся стандартное покрытие маркирующей смесью на чашку клапана, и вращательным движением пристукнув чашку клапана с головкой клапана. Необходимо использовать клапанный притирочный станок (инструмент, используемый для притирки клапанов). Рисунок, отпечатанный на контактной поверхности клапана должен представлять собой непрерывное кольцо без каких-либо разломов, и ширина рисунка должна быть в указанных пределах. Стандартная ширина контакта, образованная с помощью рисунка расположения контактов на лицевой поверхности клапана: на впуске и выпуске — 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

Ремонт чашки клапана

- Чашка клапана, не создающая полного контакта со своим клапаном или показывающая ширину контакта прилегания, выходящую за указанный диапазон, должна быть отремонтирована путем перешлифовки или срезания и отшлифована до готовности притиркой.

- Чашка выхлопного клапана: используйте фрезу чашки клапана (1), для того чтобы сделать два надреза. Необходимо использовать две фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 45°. Вторую фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Чашка впускного клапана: используйте фрезы чашки клапана, для того чтобы сделать три надреза. Необходимо использовать три фрезы: первую, для того чтобы сделать угол в 15°, и вторую, для того чтобы сделать угол в 60°, и третью, для того чтобы сделать угол в 45°. Третью фрезу необходимо использовать, для того чтобы получить необходимую ширину чашки. Ширина чашки для чашки впускного клапана: 1.1 – 1.3 мм (0.0433 – 0.0511 дюйма).

- Притирка клапанов: притрите клапан к чашке в два приема: сначала с помощью грубого состава смеси притирки лицевой поверхности, а затем с помощью мелкого состава смеси, каждый раз используя станок для притирки гнезд клапанов в соответствии со стандартным методом притирки.

- Проверьте поверхности прилегания головки цилиндра и коллекторов с помощью калибромера, для того чтобы определить есть ли необходимость скорректировать эти поверхности или заменить головку цилиндра. Пределы деформации поверхностей прилегания коллектора: 0.10 мм (0.004 дюйма).

- Основываясь на данных, предоставленных ниже, убедитесь в том, что каждая пружина находится в хорошем состоянии, без свидетельств поломки или ослабления. Помните, что ослабленные клапанные пружины могут быть причиной дребезжания, не говоря уже о возможном снижении производимой мощности из-за утечки газа, вызванной снижением давления прилегания.

- Используйте угольник и разметочную плиту, для того чтобы проверить каждую пружину на перпендикулярность с точки зрения зазора между концом клапанной пружины и угольником. Если зазор больше предела, указанного ниже, клапанные пружины должны быть заменены. Предел перпендикулярности клапанных пружин: 2.0 мм (0.079 дюйма).

- Прежде чем устанавливать направляющую втулку клапана в головку цилиндра, расширьте направляющее отверстие с помощью специального инструмента (11-миллиметровый расширитель), для того чтобы удалить задиры и сделать его действительно круглым.

- Специальный инструмент

- (А): 09916-34542

- (В): 09916-38210

- Специальный инструмент

- Установите направляющую втулку клапана на головку цилиндра. Равномерно нагрейте головку цилиндра до температуры 80 – 100°С (176 – 212°F), для того чтобы не деформировать головку, и вводите новую направляющую втулку клапана в отверстие с помощью специальных инструментов. Вводите новую направляющую втулку клапана до тех пор, пока специальный инструмент (приспособление для установки направляющей втулки клапана) не коснется головки цилиндра. После установки проверьте высоту выступов направляющей втулки клапана от головки цилиндра.

- Специальный инструмент

- (А): 09916-58210

- (В): 09917-87810

- Специальный инструмент

- Не используйте разобранную направляющую втулку клапана повторно. Установите новую направляющую втулку клапана (ремонтного размера).

- Направляющие втулки впускного и выпускного клапанов одинаковые.

- Ремонтный размер направляющей втулки клапана — 0.03 мм (0.0012 дюйма).

- Выступ направляющей втулки клапана (на впуске и на выпуске) — 13.5 мм (0.53 дюйма).

- Расширьте внутренний диаметр направляющей втулки клапана с помощью специального инструмента (6.0-миллиметровый расширитель). После расширения очистите ствол.

- Специальный инструмент

- (А): 09916-34542

- (В): 09916-37810

- Специальный инструмент

- Установите чашку клапанной пружины на головку цилиндра.

- Поставьте новое уплотнение стержня клапана (1) на направляющую втулку клапана. Смазав моторным маслом уплотнение и стержень специального инструмента (рукоятка инструмента для установления направляющей втулки клапана), поместите масляное уплотнение на стержень, и затем установите уплотнение на направляющую втулку клапана, нажав на специальный инструмент рукой. После установки убедитесь в том, что уплотнение правильно закреплено к направляющей втулки клапана.

- Специальный инструмент

- (А): 09917-98221

- (В): 09916-58210

- Специальный инструмент

- Не используйте уплотнение повторно после демонтажа. Не забудьте поставить новое уплотнение.

- При монтаже никогда не стучите или не бейте по специальному инструменту молотком или чем-нибудь. Устанавливайте уплотнение на направляющую только нажатием на специальный инструмент рукой. Постукивание или ударение по специальному инструменту может повредить уплотнение.

- Установите клапан (1) на направляющую втулку клапана. Прежде чем устанавливать клапан на направляющую втулку клапана, смажьте моторным маслом уплотнение стержня, внутренний диаметр направляющей втулки клапана и стержень клапана.

- Установите клапанные пружины (внутренние и внешние пружины) и держатель пружины. Каждая пружина имеет верхний конец (конец с большим шагом пружины (1)) и нижний конец (конец с малым шагом пружины (2)). Не забудьте устанавливать пружину на место нижним концом (сторона держателя клапанной пружины (3)) к низу (сторона чашки клапанной пружины (4)).

- С помощью специального инструмента (подъемник клапана) сожмите клапанную пружину и вставьте две чеки клапана (1) в бороздку в стержне клапана.

- Специальный инструмент

- (А): 09916-14510

- (В): 09916-14910

- (С): 09919-28610

- (D): 09916-84511

- Специальный инструмент

- Установите впускной коллектор, инжекторы, коллектор выхлопной системы, водную отводящую трубу (2) и крышку водной отводящей трубы на головку цилиндра (1).

- Убедитесь в том, что ключ (2) на коленвале выровнен с отметкой синхронизации (1).

- Повторите процедуру демонтажа в обратном порядке с целью установки.

- Отрегулируйте натяжение ремня охлаждающего вентилятора, обратившись к Разделу Регулирование и проверка натяжения ремня охлаждающего вентилятора в Главе Охлаждение двигателя.

- Отрегулируйте люфт тросика акселератора и люфт троса привода дроссельных заслонок А/Т (для транспортных средств с А/Т).

- Проверьте, все ли снятые части поставлены на место. Повторно установите любые необходимые части, которые не были ранее установлены.

- Залейте моторное масло в двигатель, обратившись к Разделу Моторное масло и фильтр в Главе Техническое обслуживание и смазка.

- Обратно заполните систему охлаждения, обратившись к Разделу Промывка и заполнение системы охлаждения в Главе Охлаждение двигателя.

- Залейте картер переднего дифференциала трансмиссионным маслом, обратившись к Разделу Обслуживание вне мастерской в Главе Передний дифференциал.

- Залейте систему рулевого управления с усилением специальной жидкостью, обратившись к Разделу Жидкость гидроусилителя руля в Главе Система гидроусилителя руля.

- Подключите отрицательный кабель к аккумулятору.

- Проверьте, нет ли утечки топлива, антифриза, масла и выхлопного газа на каждом соединении.

- Убедитесь в том, что установка угла опережения зажигания или впрыска топлива соответствует техническим требованиям, обратившись к Разделу Проверка и регулировка времени опережения зажигания в Главе Система зажигания для двигателя J20.

Деформация поверхностей прилегания коллектора

Технические характеристики клапанной пружины

Свободная длина клапанной пружины

36.08 мм (1.4204 дюйма)

35.00 мм (1.3779 дюйма)

40.44 мм (1.5921 дюйма)

39.22 мм (1.5440 дюйма)

Предварительная нагрузка клапанной пружины

6.9 – 7.9 кг для 27.5 мм (15.2 – 17.4 фунт на 1.08 дюйма)

6.2 кг для 27.5 мм (13.6 фунт на 1.08 дюйма)

15.4 – 17.8 кг для 31.7 мм (33.9 – 39.2 фунт на 1.25 дюйм)

13.8 кг для 31.7 мм (30.4 фунт на 1.25 дюйма)

Перпендикулярность пружины

Читайте также: