Момент затяжки гбц шевроле спарк

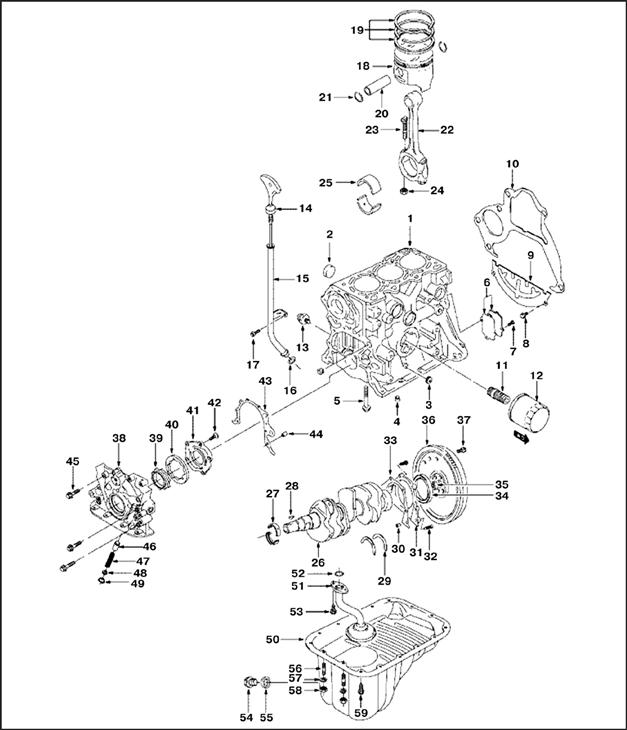

Двигатель смазывает отливным методом, при котором масло подается за счет работы масляного насоса. Масляный насос трохоидного типа и крепится на коленчатом валу на стороне шкива коленчатого вала. Масло подается по приемной трубе масляного насоса и пропускается через насос в сторону масляного фильтра. Отфильтрованное масло проходит по двум каналам в блоке цилиндров двигателя. По одному каналу масло доходит до подшипников шейки коленчатого вала. Масло из подшипников шейки коленчатого вала подается к шатунным подшипникам с помощью пересекающихся каналов, просверленных в коленчатом валу, и затем нагнетается из небольшого отверстия на большом конце шатуна для смазки поршня и стенок цилиндров. По другому каналу масло поднимается к головке цилиндров и смазывает коромысло, клапан, распределительный вал и т. д. через отверстие, предусмотренное на оси коромысел.

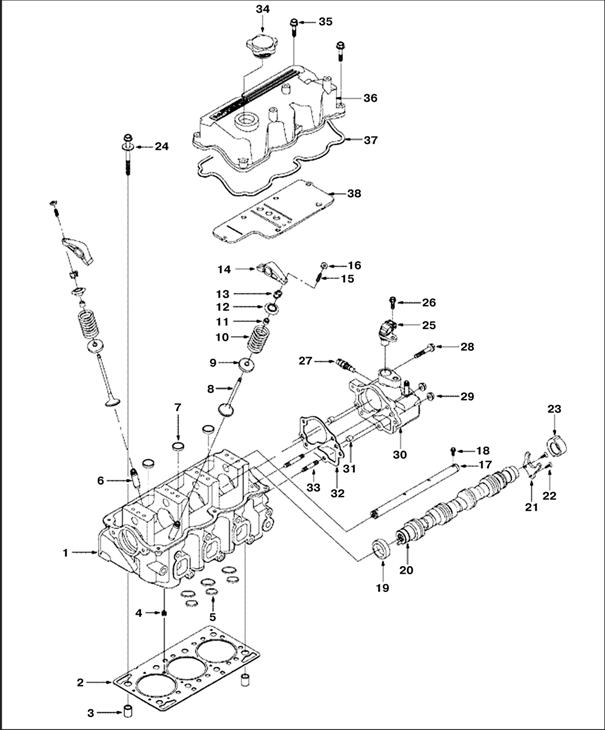

Головка цилиндров отлита из алюминиевого сплава для получения повышенной прочности при сохранении легкого веса, а распределительный вал и ось коромысел расположены рядно.

Камеры сгорания составляют вместе коллекторные камеры сгорания с узлами усиленного завихрения, позволяющими повысить эффективность сгорания, а узлы впуска и выпуска расположены в порядке поперечного потока. Коромысло выполняет возвратно-поступательные движения для закрытия и открытия впускных и выпускных клапанов с помощью распределительного вала путем вращения оси коромысел каждой детали впуска и выпуска.

В блоке цилиндров (I), как самой крупной части из компонентов двигателя, предусмотрены все необходимые детали, прикрепленные к его наружной поверхности.

На внутренней поверхности блока цилиндров у выступов имеются поверхности с отверстиями - цилиндры, а на периферии цилиндров имеются проходы, предотвращающие перегрев и обеспечивающие смазку блока цилиндров двигателя.

Коленчатый вал предназначен для преобразования прямолинейного движения во вращательное посредством шатуна, передающего энергию, генерируемую путем сгорания.

С одной его стороны прикреплены шкив коленчатого вала и шкив приводного ремня газораспределительного механизма, а с другой стороны - кожух сальника и маховик.

Для материала использована сталь особого сорта, чтобы выдержать изгибающее усилие и деформацию. Материалом главного подшипника является алюминиевый сплав. В опорной части шейки вставлены упорные разъемные подшипники (№ 3).

Большой конец отделяем, а его верхняя и нижняя часть крепятся винтами после установки металлических опор (q).

Поршень - с открытой юбкой, его головка в камере сгорания открыта для генерации энергии. Его верхняя грань и юбка изготовлены из алюминиевого сплава, который имеет легкий вес и отлично проводит тепло, соответствуя его непрерывному высокоскоростному возвратно-поступательному движению.

Состоит из двух поршневых колец и одного маслосъемного кольца, установленного между канавками поршня для того, чтобы за счет возвратно-поступательного движения поддерживалась значительная герметичность и работа цилиндров. Эта важнейшие узлы, влияющие на давление сжатия, расход масла, компрессию, прогон под давлением и работоспособность двигателя.

Палец к поршню или шатуну не прикреплен, и оба его конца собраны на абсолютно свободно плавающем пружинном кольце. Палец используется для передачи энергии от головки поршня шатуну.

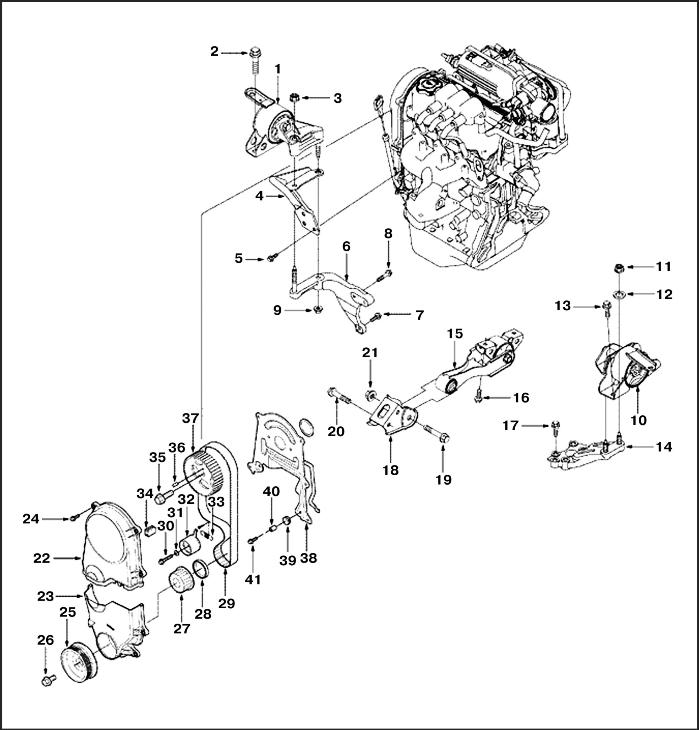

Приводной ремень газораспределительного механизма соединяет шкив газораспределительного механизма распределительного вала и шкив газораспределительного механизма коленчатого вала. Приводной ремень газораспределительного механизма координирует вращение коленчатого вала и распределительного вала и синхронизирует их. Приводной ремень газораспределительного механизма также вращает насос охлаждающей жидкости. Приводной ремень газораспределительного механизма и шкивы имеют зубья, таким образом, между ними не допускается проскальзывание. Это натяжной шкив, поддерживающий необходимое натяжение приводного ремня газораспределительного механизма. Приводной ремень газораспределительного механизма выполнен из прочной армированной резины, сходной с резиной, используемой для изгибающегося приводного ремня. Приводному ремню газораспределительного механизма не требуется смазка.

Служит для поглощения или снижения вибрации двигателя и отдачи от движущихся по дороге колес. Подвеска двигателя прикреплена к передней стороне двигателя, правой стороне двигателя и тыльной стороне двигателя, и одна подвеска КПП с главной передачей в сборе прикреплена к стороне КПП.

1. Головка цилиндров; 2. Прокладка головки цилиндров; 3. Установочный штифт; 4. Масляная пробка Вентури; 5. Седло клапана; 6. Направляющая клапана; 7. Пробка; 8. Клапан; 9. Гнездо пружины клапана; 10. Пружина клапана; 11. Прокладка; 12. Пружинодержатель клапана; 13. Чека клапана; 14. Коромысло клапана; 15. Регулировочный винт клапана; 16. Гайка; 17. Ось коромысел; 18. Болт; 19. Прокладка; 20. Распределительный вал; 21. Упорная пластина распределительного вала; 22. Болт; 23. Распознавание выступов распределительного вала; 24. Винт головки цилиндров; 25. Датчик распределительного вала; 26. Болт; 27. Датчик температуры охлаждающей жидкости; 28. Болт; 29. Гайка; 30. Картер; 31. Установочный штифт; 32. Прокладка картера; 33. Резьбовая шпилька; 34. Масло - крышка; 35. Болты крышки головки цилиндров; 36. Крышка головки цилиндров; 37. Прокладка крышки головки цилиндров; 38.Пластина сапуна.

1. Блок цилиндров; 2. Пробка; 3. Пробка; 4. Пробка; 5. Болт крепления крышки подшипника коленчатого рычага; 6. Пластина и прокладка блока цилиндров; 7. Болт; 8. Болт крепления корпуса сцепления; 9. Нижняя пластина корпуса сцепления; 10. Верхняя пластина корпуса сцепления; 11. Штифт масляного фильтра; 12. Масляный фильтр; 13. Датчик давления масла; 14. Щуп для измерения уровня масла; 15. Направляющая трубка щупа для измерения уровня масла; 16. Уплотнительное кольцо; 17. Болт; 18. Поршень; 19. Уплотнительное кольцо; 20. Поршневой палец; 21. Кольцо; 22. Шатун; 23. Болт крышки шатуна; 24. Гайка крышки шатуна; 25. Шатунный подшипник; 26. Коленчатый вал; 27. Коренной подшипник; 28. Сегментная шпонка; 29. Упорный подшипник коленчатого вала; 30. Установочный штифт; 31. Корпус сальника; 32. Болт; 33. Прокладка корпуса сальника; 34. Прокладка; 35. Подшипник первичного вала; 36. Маховик; 37. Болт; 38. Корпус масляного насоса; 39. Внутренний ротор масляного насоса; 40. Наружный ротор масляного насоса; 41. Пластина ротора масляного насоса; 42. Болт; 43. Прокладка корпуса масляного насоса; 44. Установочный штифт; 45. Болт; 46. Предохранительный клапан масляного насоса; 47. Пружина уравновешивания масла; 48. Держатель уравновешивающей пружины; 49. Стопорное С-образное кольцо; 50. Масляный поддон; 51. Фильтр грубой очистки масляного насоса; 52. Уплотнительное кольцо; 53. Болт; 54. Пробка; 55. Прокладка; 56. Резьбовая шпилька; 57. Шайба; 58. Гайка 59. Болт.

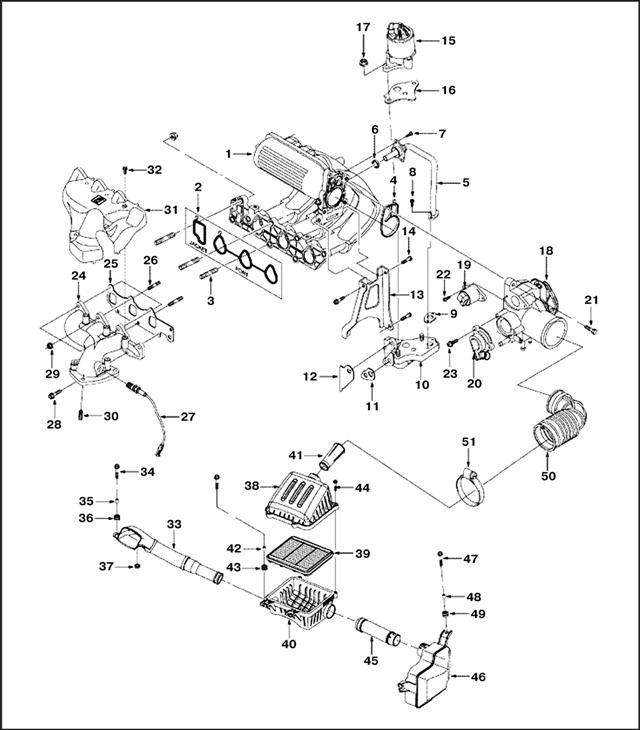

1. Впускной коллектор; 2. Прокладка впускного коллектора; 3. Резьбовая шпилька; 4. Прокладка корпуса дроссельной заслонки; 5. Труба для рециркуляции отработавших газов (EGR); 6. Верхняя прокладка трубы для рециркуляции отработавших газов; 7. Болт; 8. Болт; 9. Нижняя прокладка трубы для рециркуляции отработавших газов; 10. Клапанный переходник системы рециркуляции отработавших газов; 11. Прокладка переходника клапана системы рециркуляции выхлопных газов; 12. Изолятор клапанного переходника системы рециркуляции отработавших газов; 13. Задний кронштейн впускного коллектора; 14. Болт; 15. Электромагнитный клапан системы рециркуляции отработавших газов; 16. Прокладка пластины системы рециркуляции выхлопных газов; 17. Гайка; 18. Корпус дроссельной заслонки; 19. Клапан регулировки холостого хода; 20. Датчик положения дроссельной заслонки; 21. Болт; 22. Болт; 23. Болт; 24. Выпускной коллектор; 25. Прокладка выпускного коллектора; 26. Резьбовая шпилька; 27. Датчик кислорода; 28. Болт; 29. Гайка; 30. Резьбовая шпилька; 31. Защитный экран выпускного коллектора; 32. Болт; 33. Погружная труба; 34. Болт; 35. Распорная втулка изолятора; 36. Изолятор воздушного фильтра; 37. Гайка; 38. Верхний воздушный фильтр; 39. Элемент воздушного фильтра; 40. Нижний воздушный фильтр; 41. Верхняя трубчатая вставка; 42. Распорная втулка изолятора; 43. Изолятор воздушного фильтра; 44. Болт; 45. Шейка резонатора; 46. Резонатор; 47. Болт; 48. Распорная втулка изолятора; 49. Изолятор воздушного фильтра; 50. Шланг для выпуска воздуха; 51. Хомут.

1. Демпфирующая втулка подвески двигателя; 2. Болт; 3. Гайка; 4. Стойка подвески двигателя; 5. Болт; 6. Кронштейн подвески двигателя; 7. Болт; 8. Болт; 9. Гайка; 10. Демпфирующая втулка подвески коробки передач; 11. Гайка; 12. Шайба; 13. Болт; 14. Кронштейн подвески коробки передач; 15. Реактивная штанга; 16. Болт; 17. Болт; 18. Задний крепежный кронштейн со стороны коробки передач; 19. Болт; 20. Болт; 21. Гайка; 22. Верхняя крышка приводного ремня газораспределительного механизма; 23. Нижняя крышка приводного ремня газораспределительного механизма; 24. Болт; 25. Шкив коленчатого вала; 26. Болт; 27. Шестерня коленчатого вала; 28. Прокладка; 29. Зубчатый ремень привода; 30. Болт; 31. Шайба; 32. Натяжитель приводного ремня газораспределительного механизма; 33. Пружина натяжного механизма; 34. Прокладка насоса охлаждающей жидкости; 35. Болт; 36. Установочный штифт; 37. Ременный шкив распределительного вала; 38. Внутренняя крышка приводного ремня газораспределительного механизма; 39. Резиновая втулка; 40. Распорная втулка; 41. Болт.

Головка блока цилиндров Chevrolet Spark / Daewoo Matiz с 2009 года (+обновление 2012)

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Daewoo Matiz , головка блока цилиндров Daewoo Matiz , прокладка блока цилиндров Daewoo Matiz , блок цилиндров Chevrolet Spark , головка блока цилиндров Chevrolet Spark , прокладка блока цилиндров Chevrolet Spark

4. Головка блока цилиндров

Снятие головки блока цилиндров

2. Отсоедините минусовой провод аккумуляторной батареи.

3. Опорожните систему охлаждения.

4. Снимите верхний впускной коллектор.

5. Снимите нижний впускной коллектор.

6. Демонтируйте выпускной коллектор.

7. Снимите катушку зажигания.

8. Снимите крышку распредвала.

9. Снимите корпус термостата.

10. Снимите узел водяного насоса.

11. Снимите маслоизмерительный щуп и трубку.

13. Снимите масляный поддон.

14. Снимите приводной ремень ГРМ.

15. Снимите балансир коленвала.

17. Снимите натяжитель приводного ремня.

18. Установите поддон для демонтажа силового агрегата EN-50176, опору подрамника EN-49802 и держатель опоры подрамника EN-50177.

19. Выкрутите болты (1, 3) опоры подвески двигателя и скрутите гайку (2).

20. Снимите подвеску двигателя (4).

21. Снимите переднюю крышку двигателя.

22. Снимите приводную цепь ГРМ.

23. Демонтируйте впускной и выпускной распределительные валы.

24. Демонтируйте головку цилиндров.

1) Отверните крепежные болты (1) головки блока цилиндров в порядке, показанном на рисунке.

2) Снимите шайбы (2) крепежных болтов головки блока цилиндров.

3) Снимите головку блока цилиндров в сборе.

Установка головки блока цилиндров

1. Очистите уплотняемые поверхности и удалить остатки старого прокладочного материала.

2. Установите новую прокладку головки цилиндров.

3. Вкрутите новые болты головки цилиндров (1) вместе с шайбами (2), затянуть болты (1) моментом 22 Н·м + 82° в порядке, показанном на рисунке.

4. Установите распределительный вал.

5. Установите приводную цепь ГРМ.

6. Установите переднюю крышку двигателя.

7. Установите подвеску двигателя (4).

8. Затяните болт (3) крепления опоры подвески двигателя к двигателю и гайку (2) до момента 58 Н·м.

9. Затяните болты (1) крепления опоры подвески двигателя к кузову моментом 50 Н·м.

11. Снимите поддон для демонтажа силового агрегата EN-50176, опору подрамника EN-49802 и держатель опоры подрамника EN-50177.

12. Установите натяжитель приводного ремня.

14. Установите балансир коленвала.

15. Наденьте приводной ремень.

16. Установите масляный поддон.

18. Установите новый указатель уровня масла и трубку.

19. Установите насос охлаждающей жидкости.

20. Установите уплотнение корпуса термостата.

21. Установите крышку распредвала.

22. Установите катушку зажигания.

23. Установите выпускной коллектор.

24. Установите нижний впускной коллектор.

25. Установите верхний впускной коллектор.

26. Вновь залейте охлаждающую жидкость в систему охлаждения.

27. Присоедините минусовой провод аккумуляторной батареи.

Осмотр и очистка головки цилиндров

1. Удалите остатки старого фиксатора резьбовых соединений, материала прокладок или уплотнителя.

2. Очистите все поверхности головки цилиндров не вызывающим коррозию растворителем.

3. Продуйте все каналы маслопровода сжатым воздухом.

4. Удалите отложение нагара с камер сгорания.

5. Вычистите посторонний материал и отложения из полостей толкателя.

1. Проверьте поверхность подшипника распредвала в головке цилиндров на наличие следующих признаков неисправности:

- Задиры или язвины сверх допустимого предела;

- Изменение цвета от перегрева;

- Деформация в результате износа сверх допустимого предела;

- Если цапфы подшипника распредвала будут поцарапаны или повреждены, необходимо заменить головку цилиндра. Не обрабатывайте на станке цапфы подшипника распредвала.

2. Если на поверхности подшипника распредвала обнаружен какой-либо из названых признаков неисправности, головку цилиндра следует заменить.

3. Проверьте головку цилиндров на:

- Наличие трещин, повреждений и точечной коррозии в камерах сгорания;

- Загрязнение масляных каналов — очищайте масляные каналы, пока загрязнения не будут удалены;

- Утечки охлаждающей жидкости или повреждение уплотнительной поверхности на плоскости головки цилиндров — если имеются утечки охлаждающей жидкости, измерить искривление поверхности;

- Задиры и дефекты способны ухудшить герметичность нового уплотнения натяжителя приводной цепи вторичного распредвала;

- Повреждение уплотнительных поверхностей;

- Повреждение резьбовых отверстий для болтов;

- Подверженные эрозии или перегреву области камеры сгорания;

- Трещины в выпускных каналах и камерах сгорания;

- Внешние трещины в каналах воды;

- Засорение впускных или выпускных каналов;

- Засорение каналов системы охлаждения;

- Ржавые, поврежденные или негерметичные заглушки.

4. Если головка цилиндра имеет трещины или повреждения, ее следует заменить. Не рекомендуется сварка или ремонт головки цилиндров наложением заплат.

1. Поверхность головки цилиндров (1) должна быть чистой и без остаточного материала уплотнений.

2. Осмотрите поверхность на наличие неровностей и царапин, которые могут нарушить герметичность уплотнения головки цилиндров.

3. Поместите поверочную линейку (2) диагонально поперек верхней плоскости головки цилиндров (1).

4. Измерьте при помощи щупа в 4-х местах по длине поверочной линейки (2) зазор между линейкой (2) и поверхностью головки цилиндров (1).

- Если деформация менее 0,05 мм, обработка поверхности головки цилиндров (1) не требуется.

- Если нарушение плоскостности составляет 0,05-0,20 мм или присутствуют неровности или царапины, которые могут нарушить герметичность уплотнения головки цилиндров, следует перешлифовать поверхность головки цилиндров (1).

- Если с поверхности головки цилиндров (1) необходимо убрать слой металла толщиной более 0,25 мм, головку цилиндров (1) следует заменить.

Замена маслоотражательного колпачка штока клапана и пружины клапана

Снятие маслоотражательного колпачка штока клапана и пружины клапана

1. Снимите распределительный вал.

2. Извлеките толкатель (1) клапана с помощью специального приспособления KM-845.

3. Установите универсальное приспособление EN-50173 (1) для сжатия пружин клапанов и переходник EN- 49075 (2).

4. Выкрутите катушку зажигания и подключить переходник пневмотестера EN-49076.

5. Подключите шланг к переходнику EN-49076 и подать сжатый воздух. Подача сжатого воздуха в цилиндр не позволит клапану провалиться внутрь.

6. С помощью магнита извлеките сухарь клапана.

7. Снимите тарелку (1) и пружину (2).

8. Снимите маслоотражательный колпачок (2) с помощью приспособления EN 46116 (1) для снятия и установки колпачков.

Установка маслоотражательного колпачка штока клапана и пружины клапана

1. Установите маслоотражательный колпачок (2) с помощью приспособления EN 46116 (1) для снятия и установки колпачков.

2. Установите пружину клапана (2), тарелку (1) и маслоотражательный колпачок.

3. Отключите шланг подачи сжатого воздуха от переходника EN 49076.

4. Снимите переходник пневмотестера EN 49076 (3), вкрутить свечу зажигания и затянуть моментом 27 Н·м.

5. Снимите универсальное приспособление EN-50173 (1) для сжатия пружин клапанов и переходник EN-49075 (2).

6. Установите толкатель клапана (1).

7. Установите распределительный вал.

Проверка зазора между штоком клапана и направляющей втулкой

1. Проверьте отсутствие указанных ниже состояний и повреждений от тарелки до торца клапана:

- Точечная коррозия в зоне седла клапана (1);

- Недостаточный размер кромки клапана (2);

- Искривление штока клапана (3);

- Точечная коррозия или увеличенный износ штока (4);

- Износ шпоночных канавок клапана (5);

- Износ торца клапана (6).

2. При наличии какого-либо из этих состояний замените клапан.

Направляющая втулка является несъемной. Замените головку цилиндров, если она не соответствует спецификации.

3. Замерьте диаметр штока клапана (1) и внутренний диаметр направляющей втулки. Если он не соответствует спецификации, замените его.

Момент и порядок затяжки гбц на автомобилях разных марок

Момент затяжки гбц ВАЗ

Момент затяжки гбц на двигателях НИВА шевроле (двигатель ВАЗ-2123)

Моменты затяжки головки блока цилиндров (гбц) имеют значения указанные в таблице №1. Двигатели, которые устанавливают на автомобили семейства Шевролет нива (ВАЗ-2123) — 4-х цилиндровые, с рядным вертикальным расположением цилиндров и верхним расположением распределительного вала. Оснащенные системой распределенного впрыска топлива.

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)

Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Таблица №1. Момент затяжки болтов головки блока цилиндров (гбц) на нива шевроле (ВАЗ-2123).

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.

Таблица №2. Момент затяжки головки блока цилиндров (гбц) приора.

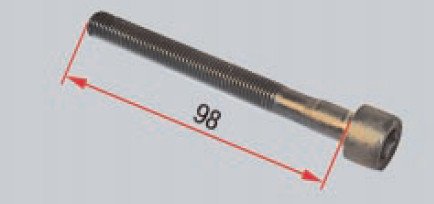

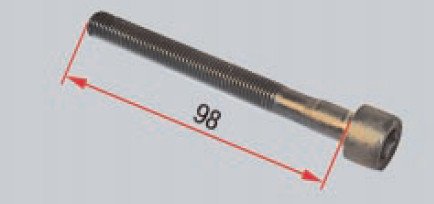

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Установите головку на блок, предварительно убедившись, что коленчатый и распределительный валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в указанной последовательности в четыре этапа:

1-й — моментом 20 Н-м (2 кгс*м);

2-й — моментом 69,4-85,7 Н-м (7,1-8,7 кгс*м)

3-й — доверните болты на 90°;

4-й — окончательно доверните болты на 90°.

Таблица №3. Момент затяжки головки блока цилиндров (гбц) КАЛИНА двигатель модель 21114, ГРАНТА .

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

- 2106 — с рабочим объемом 1.6литра. Это основной двигатель для автомобиля ВАЗ-2106.

- 2101 — с рабочим объемом 1.3литра. Устанавливался на автомобили ВАЗ-21063. От двигателя 2106 он отличается уменьшенным на 14мм ходом поршня, поэтому имеет другие блок цилиндров, коленчатый вал и другие детали цепного привода механизма газораспределения.

- 2103 — с рабочим объемом 1.45литра.

Таблица №4. Момент затяжки головки блока цилиндров (гбц) ВАЗ-2106.

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Затяните болты крепления головки в указанной последовательности в четыре этапа:

1 — моментом 20 Н-м (2 кгс-м);

2 — моментом 69,4-85,7 Н-м (7,1-8,7 кгс-м);

3 — доверните болты на 90°;

4 — окончательно доверните болты на 90°.

Таблица №5. Момент затяжки головки блока цилиндров (гбц) ВАЗ-2108, 2109.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Таблица №6. Момент затяжки гбц ваз 2108, 2110, 2114, 2115.

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Таблица №7. Момент затяжки головки блока цилиндров (гбц) ваз 2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Таблица №8. Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113.

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Таблица №9. Момент затяжки головки блока цилиндров (гбц) НИВА, двигатели.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Таблица №10. Момент затяжки головки блока цилиндров (гбц) ЗМЗ 4025 и ЗМЗ-4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Таблица №11. Момент затяжки головки блока цилиндров (гбц) ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Таблица №12. Момент затяжки головки блока цилиндров (гбц) ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

Таблица №13. Момент затяжки головки блока цилиндров (гбц) ЗМЗ-409.

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Таблица №14. Момент затяжки головки блока цилиндров (гбц) ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Головка блока цилиндров Chevrolet Spark / Daewoo Matiz с 2009 года (+обновление 2012)

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Daewoo Matiz , головка блока цилиндров Daewoo Matiz , прокладка блока цилиндров Daewoo Matiz , блок цилиндров Chevrolet Spark , головка блока цилиндров Chevrolet Spark , прокладка блока цилиндров Chevrolet Spark

4. Головка блока цилиндров

Снятие головки блока цилиндров

2. Отсоедините минусовой провод аккумуляторной батареи.

3. Опорожните систему охлаждения.

4. Снимите верхний впускной коллектор.

5. Снимите нижний впускной коллектор.

6. Демонтируйте выпускной коллектор.

7. Снимите катушку зажигания.

8. Снимите крышку распредвала.

9. Снимите корпус термостата.

10. Снимите узел водяного насоса.

11. Снимите маслоизмерительный щуп и трубку.

13. Снимите масляный поддон.

14. Снимите приводной ремень ГРМ.

15. Снимите балансир коленвала.

17. Снимите натяжитель приводного ремня.

18. Установите поддон для демонтажа силового агрегата EN-50176, опору подрамника EN-49802 и держатель опоры подрамника EN-50177.

19. Выкрутите болты (1, 3) опоры подвески двигателя и скрутите гайку (2).

20. Снимите подвеску двигателя (4).

21. Снимите переднюю крышку двигателя.

22. Снимите приводную цепь ГРМ.

23. Демонтируйте впускной и выпускной распределительные валы.

24. Демонтируйте головку цилиндров.

1) Отверните крепежные болты (1) головки блока цилиндров в порядке, показанном на рисунке.

2) Снимите шайбы (2) крепежных болтов головки блока цилиндров.

3) Снимите головку блока цилиндров в сборе.

Установка головки блока цилиндров

1. Очистите уплотняемые поверхности и удалить остатки старого прокладочного материала.

2. Установите новую прокладку головки цилиндров.

3. Вкрутите новые болты головки цилиндров (1) вместе с шайбами (2), затянуть болты (1) моментом 22 Н·м + 82° в порядке, показанном на рисунке.

4. Установите распределительный вал.

5. Установите приводную цепь ГРМ.

6. Установите переднюю крышку двигателя.

7. Установите подвеску двигателя (4).

8. Затяните болт (3) крепления опоры подвески двигателя к двигателю и гайку (2) до момента 58 Н·м.

9. Затяните болты (1) крепления опоры подвески двигателя к кузову моментом 50 Н·м.

11. Снимите поддон для демонтажа силового агрегата EN-50176, опору подрамника EN-49802 и держатель опоры подрамника EN-50177.

12. Установите натяжитель приводного ремня.

14. Установите балансир коленвала.

15. Наденьте приводной ремень.

16. Установите масляный поддон.

18. Установите новый указатель уровня масла и трубку.

19. Установите насос охлаждающей жидкости.

20. Установите уплотнение корпуса термостата.

21. Установите крышку распредвала.

22. Установите катушку зажигания.

23. Установите выпускной коллектор.

24. Установите нижний впускной коллектор.

25. Установите верхний впускной коллектор.

26. Вновь залейте охлаждающую жидкость в систему охлаждения.

27. Присоедините минусовой провод аккумуляторной батареи.

Осмотр и очистка головки цилиндров

1. Удалите остатки старого фиксатора резьбовых соединений, материала прокладок или уплотнителя.

2. Очистите все поверхности головки цилиндров не вызывающим коррозию растворителем.

3. Продуйте все каналы маслопровода сжатым воздухом.

4. Удалите отложение нагара с камер сгорания.

5. Вычистите посторонний материал и отложения из полостей толкателя.

1. Проверьте поверхность подшипника распредвала в головке цилиндров на наличие следующих признаков неисправности:

- Задиры или язвины сверх допустимого предела;

- Изменение цвета от перегрева;

- Деформация в результате износа сверх допустимого предела;

- Если цапфы подшипника распредвала будут поцарапаны или повреждены, необходимо заменить головку цилиндра. Не обрабатывайте на станке цапфы подшипника распредвала.

2. Если на поверхности подшипника распредвала обнаружен какой-либо из названых признаков неисправности, головку цилиндра следует заменить.

3. Проверьте головку цилиндров на:

- Наличие трещин, повреждений и точечной коррозии в камерах сгорания;

- Загрязнение масляных каналов — очищайте масляные каналы, пока загрязнения не будут удалены;

- Утечки охлаждающей жидкости или повреждение уплотнительной поверхности на плоскости головки цилиндров — если имеются утечки охлаждающей жидкости, измерить искривление поверхности;

- Задиры и дефекты способны ухудшить герметичность нового уплотнения натяжителя приводной цепи вторичного распредвала;

- Повреждение уплотнительных поверхностей;

- Повреждение резьбовых отверстий для болтов;

- Подверженные эрозии или перегреву области камеры сгорания;

- Трещины в выпускных каналах и камерах сгорания;

- Внешние трещины в каналах воды;

- Засорение впускных или выпускных каналов;

- Засорение каналов системы охлаждения;

- Ржавые, поврежденные или негерметичные заглушки.

4. Если головка цилиндра имеет трещины или повреждения, ее следует заменить. Не рекомендуется сварка или ремонт головки цилиндров наложением заплат.

1. Поверхность головки цилиндров (1) должна быть чистой и без остаточного материала уплотнений.

2. Осмотрите поверхность на наличие неровностей и царапин, которые могут нарушить герметичность уплотнения головки цилиндров.

3. Поместите поверочную линейку (2) диагонально поперек верхней плоскости головки цилиндров (1).

4. Измерьте при помощи щупа в 4-х местах по длине поверочной линейки (2) зазор между линейкой (2) и поверхностью головки цилиндров (1).

- Если деформация менее 0,05 мм, обработка поверхности головки цилиндров (1) не требуется.

- Если нарушение плоскостности составляет 0,05-0,20 мм или присутствуют неровности или царапины, которые могут нарушить герметичность уплотнения головки цилиндров, следует перешлифовать поверхность головки цилиндров (1).

- Если с поверхности головки цилиндров (1) необходимо убрать слой металла толщиной более 0,25 мм, головку цилиндров (1) следует заменить.

Замена маслоотражательного колпачка штока клапана и пружины клапана

Снятие маслоотражательного колпачка штока клапана и пружины клапана

1. Снимите распределительный вал.

2. Извлеките толкатель (1) клапана с помощью специального приспособления KM-845.

3. Установите универсальное приспособление EN-50173 (1) для сжатия пружин клапанов и переходник EN- 49075 (2).

4. Выкрутите катушку зажигания и подключить переходник пневмотестера EN-49076.

5. Подключите шланг к переходнику EN-49076 и подать сжатый воздух. Подача сжатого воздуха в цилиндр не позволит клапану провалиться внутрь.

6. С помощью магнита извлеките сухарь клапана.

7. Снимите тарелку (1) и пружину (2).

8. Снимите маслоотражательный колпачок (2) с помощью приспособления EN 46116 (1) для снятия и установки колпачков.

Установка маслоотражательного колпачка штока клапана и пружины клапана

1. Установите маслоотражательный колпачок (2) с помощью приспособления EN 46116 (1) для снятия и установки колпачков.

2. Установите пружину клапана (2), тарелку (1) и маслоотражательный колпачок.

3. Отключите шланг подачи сжатого воздуха от переходника EN 49076.

4. Снимите переходник пневмотестера EN 49076 (3), вкрутить свечу зажигания и затянуть моментом 27 Н·м.

5. Снимите универсальное приспособление EN-50173 (1) для сжатия пружин клапанов и переходник EN-49075 (2).

6. Установите толкатель клапана (1).

7. Установите распределительный вал.

Проверка зазора между штоком клапана и направляющей втулкой

1. Проверьте отсутствие указанных ниже состояний и повреждений от тарелки до торца клапана:

- Точечная коррозия в зоне седла клапана (1);

- Недостаточный размер кромки клапана (2);

- Искривление штока клапана (3);

- Точечная коррозия или увеличенный износ штока (4);

- Износ шпоночных канавок клапана (5);

- Износ торца клапана (6).

2. При наличии какого-либо из этих состояний замените клапан.

Направляющая втулка является несъемной. Замените головку цилиндров, если она не соответствует спецификации.

3. Замерьте диаметр штока клапана (1) и внутренний диаметр направляющей втулки. Если он не соответствует спецификации, замените его.

Момент и порядок затяжки гбц на автомобилях разных марок

Момент затяжки гбц ВАЗ

Момент затяжки гбц на двигателях НИВА шевроле (двигатель ВАЗ-2123)

Моменты затяжки головки блока цилиндров (гбц) имеют значения указанные в таблице №1. Двигатели, которые устанавливают на автомобили семейства Шевролет нива (ВАЗ-2123) — 4-х цилиндровые, с рядным вертикальным расположением цилиндров и верхним расположением распределительного вала. Оснащенные системой распределенного впрыска топлива.

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)

Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Таблица №1. Момент затяжки болтов головки блока цилиндров (гбц) на нива шевроле (ВАЗ-2123).

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.

Таблица №2. Момент затяжки головки блока цилиндров (гбц) приора.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Установите головку на блок, предварительно убедившись, что коленчатый и распределительный валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в указанной последовательности в четыре этапа:

1-й — моментом 20 Н-м (2 кгс*м);

2-й — моментом 69,4-85,7 Н-м (7,1-8,7 кгс*м)

3-й — доверните болты на 90°;

4-й — окончательно доверните болты на 90°.

Таблица №3. Момент затяжки головки блока цилиндров (гбц) КАЛИНА двигатель модель 21114, ГРАНТА .

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

- 2106 — с рабочим объемом 1.6литра. Это основной двигатель для автомобиля ВАЗ-2106.

- 2101 — с рабочим объемом 1.3литра. Устанавливался на автомобили ВАЗ-21063. От двигателя 2106 он отличается уменьшенным на 14мм ходом поршня, поэтому имеет другие блок цилиндров, коленчатый вал и другие детали цепного привода механизма газораспределения.

- 2103 — с рабочим объемом 1.45литра.

Таблица №4. Момент затяжки головки блока цилиндров (гбц) ВАЗ-2106.

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Затяните болты крепления головки в указанной последовательности в четыре этапа:

1 — моментом 20 Н-м (2 кгс-м);

2 — моментом 69,4-85,7 Н-м (7,1-8,7 кгс-м);

3 — доверните болты на 90°;

4 — окончательно доверните болты на 90°.

Таблица №5. Момент затяжки головки блока цилиндров (гбц) ВАЗ-2108, 2109.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Таблица №6. Момент затяжки гбц ваз 2108, 2110, 2114, 2115.

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Таблица №7. Момент затяжки головки блока цилиндров (гбц) ваз 2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Таблица №8. Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113.

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Таблица №9. Момент затяжки головки блока цилиндров (гбц) НИВА, двигатели.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Таблица №10. Момент затяжки головки блока цилиндров (гбц) ЗМЗ 4025 и ЗМЗ-4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Таблица №11. Момент затяжки головки блока цилиндров (гбц) ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Таблица №12. Момент затяжки головки блока цилиндров (гбц) ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

Таблица №13. Момент затяжки головки блока цилиндров (гбц) ЗМЗ-409.

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Таблица №14. Момент затяжки головки блока цилиндров (гбц) ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Использовать новые винты.

Впускной коллектор

Выпускной коллектор

Свечи зажигания

Датчик детонации

Датчик положения коленвала

Насос подачи охлаждающих средств

Ременный шкив коленчатого вала

Центральный винт коленчатого вала

Ведущий диск сцепления

Маховик

Преобразователь крутящего момента

Винт(ы) спуска масла

Масляный картер

Шатунный подшипник

Коренной подшипник

Стопор против проворачивания

Катализатор

Кислородный датчик

Генератор

Стартёр

Моменты затяжки на передней ходовой части

Амортизационная стойка

Шток поршня амортизатора

Подшипниковая опора стабилизатора переднего моста

Рулевая передача

Напорная магистраль на рулевом механизме

Обратный слив на рулевом механизме

Нижний поперечный рычаг подвески переднего моста

Крепление колеса

Зажимная гайка подшипника ступицы переднего колеса

Головка поперечной рулевой тяги на поворотном кулаке

Наконечник поперечной рулевой тяги на поперечной рулевой тяге

Стойка стабилизатора переднего моста на направляющем устройстве подвески

Шарнир независимой подвески переднего моста на поворотном кулаке

Моменты затяжки тормоза

Суппорт дискового тормоза передних колёс

Кронштейн суппорта дискового тормоза передних колёс

Тормозной диск передних колёс

Колёсный тормозной цилиндр задних колёс

Воздушный клапан

Датчик - числа оборотов колеса

Тормозная магистраль

Тормозной шланг

Щит барабанного тормозного механизма

Моменты затяжки для коробки передач

Фланцевое соединение коробки передач с двигателем

Резьбовая пробка маслоналивного отверстия коробки передач

Резьбовая пробка маслосливного отверстия коробки передач

Моменты затяжки на задней ходовой части

Подвеска заднего моста

Крепление колеса

Ступица/подшипник ступицы заднего колеса

Амортизатор заднего моста

Электрика

Общее электрооборудование

Напряжение аккумулятора

Ёмкость аккумуляторной батареи

Ток холодной прокрутки аккумуляторной батареи

Зарядный ток генератора

Напряжение, поддерживаемое регулятором

Стартёр тип

Мощность стартёра

Топливо

кол-во и спецификация

Моторное масло с фильтром

Спецификация моторного масла

Ступенчатая коробка передач

Спецификация масла ступенчатой коробки передач

Автоматическая КПП

Спецификация масла автоматической коробки передач

Сервоуправление

Спецификация масла гидроусилителя руля

Охлаждающая жидкость

Тормозная жидкость при замене

Спецификация тормозной жидкости

Хладагент для кондиционера

Спецификация хладагента

Масло кондиционер

Спецификация низкотемпературного масла

Ёмкость бака

Освещение

Источники света

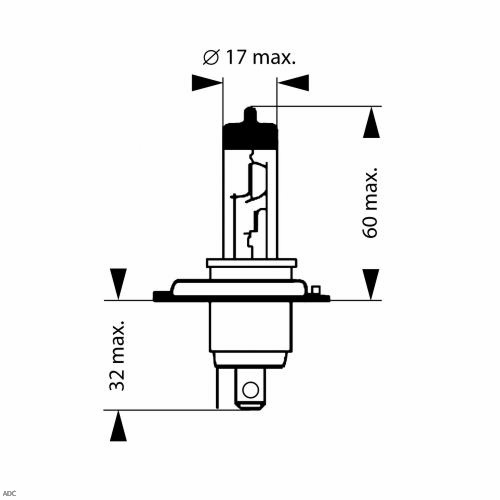

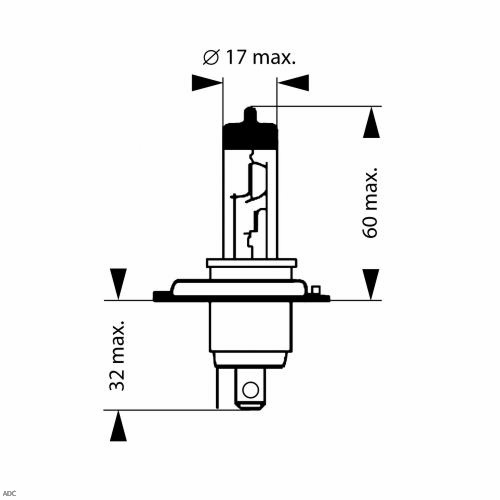

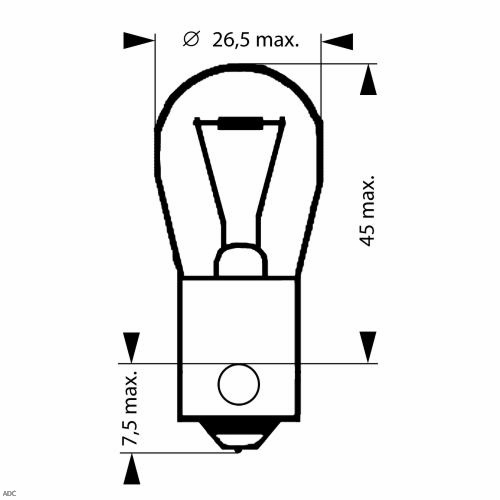

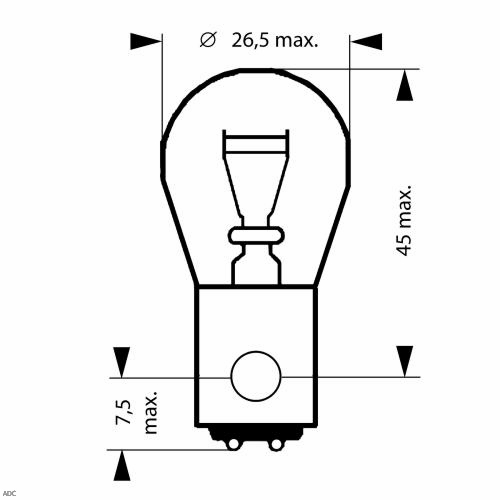

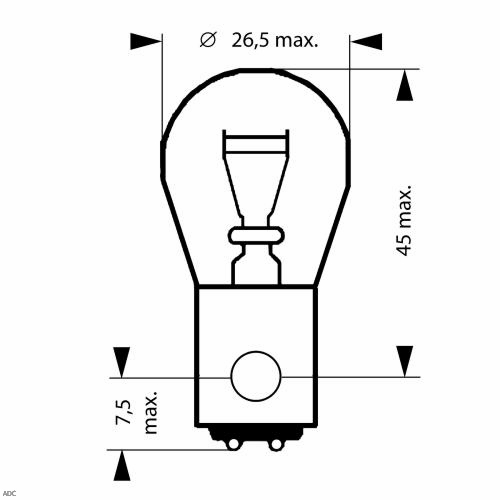

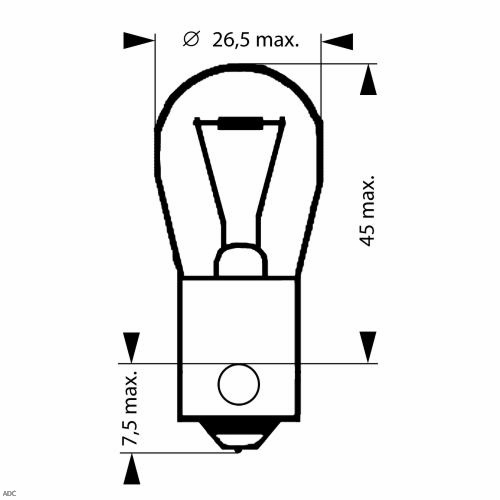

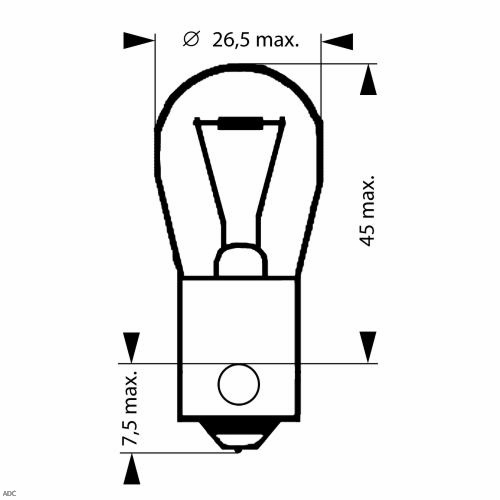

Ближний свет

H4 12V 60/55W P43t

Дальний свет

H4 12V 60/55W P43t

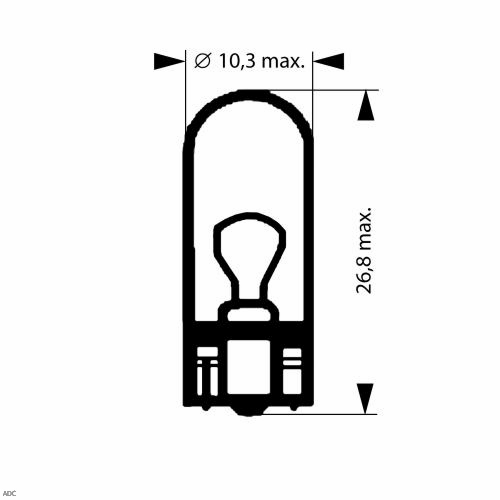

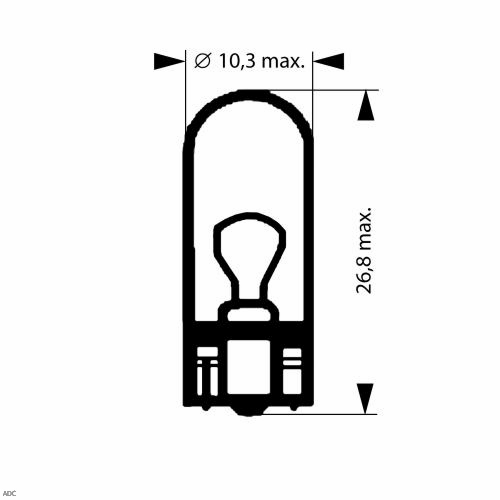

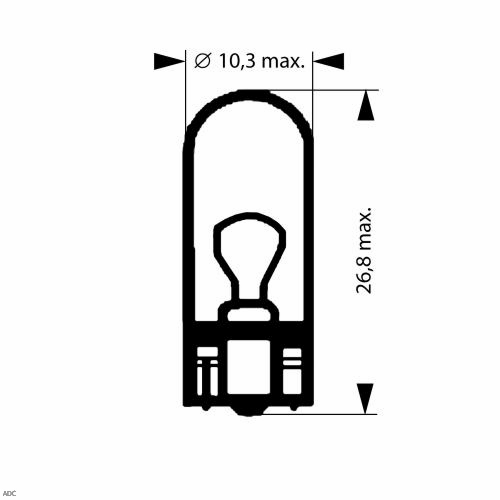

Стояночный фонарь

W5W 12V 5W W2,1x9,5d Longlife

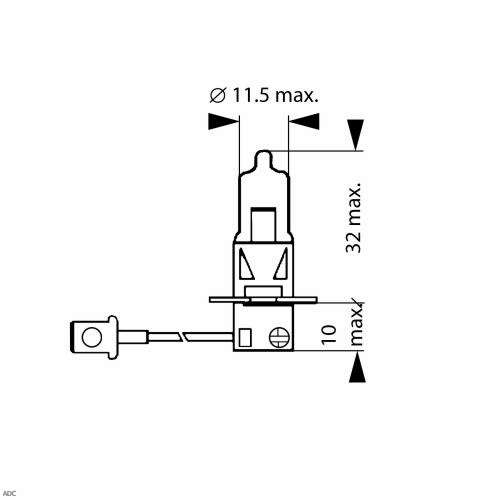

Противотуманная фара

H3 12V 55W PK22s

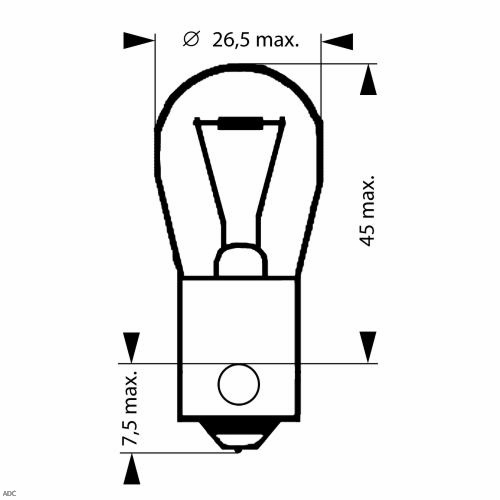

Передний фонарь указателя поворота

P21W 12V 21W BA15s

Боковой фонарь указателя поворота

W5W 12V 5W W2,1x9,5d

Задний фонарь указателя поворота

P21W 12V 21W BA15s

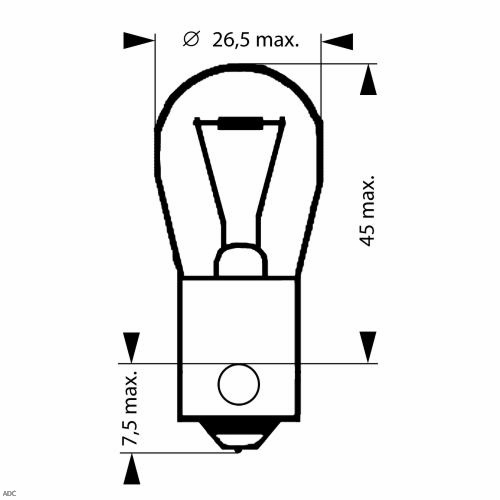

Задний фонарь

P21/5W 12V 21/5W BAY15d

Фонарь стоп-сигнала

P21/5W 12V 21/5W BAY15d

Фара заднего хода

P21W 12V 21W BA15s

Задняя противотуманная фара

P21W 12V 21W BA15s

Фонарь освещения номерного знака

W5W 12V 5W W2,1x9,5d

Третий фонарь сигнала торможения

P21W 12V 21W BA15s

Плафон кабины

Festoon 12V 10W SV8,5 (10,5x31)

Фонарь освещения багажника

C10W 12V 10W SV8,5-8

Головка блока цилиндров Chevrolet Spark / Daewoo Matiz с 2009 года (+обновление 2012)

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Daewoo Matiz , головка блока цилиндров Daewoo Matiz , прокладка блока цилиндров Daewoo Matiz , блок цилиндров Chevrolet Spark , головка блока цилиндров Chevrolet Spark , прокладка блока цилиндров Chevrolet Spark

4. Головка блока цилиндров

Снятие головки блока цилиндров

2. Отсоедините минусовой провод аккумуляторной батареи.

3. Опорожните систему охлаждения.

4. Снимите верхний впускной коллектор.

5. Снимите нижний впускной коллектор.

6. Демонтируйте выпускной коллектор.

7. Снимите катушку зажигания.

8. Снимите крышку распредвала.

9. Снимите корпус термостата.

10. Снимите узел водяного насоса.

11. Снимите маслоизмерительный щуп и трубку.

13. Снимите масляный поддон.

14. Снимите приводной ремень ГРМ.

15. Снимите балансир коленвала.

17. Снимите натяжитель приводного ремня.

18. Установите поддон для демонтажа силового агрегата EN-50176, опору подрамника EN-49802 и держатель опоры подрамника EN-50177.

19. Выкрутите болты (1, 3) опоры подвески двигателя и скрутите гайку (2).

20. Снимите подвеску двигателя (4).

21. Снимите переднюю крышку двигателя.

22. Снимите приводную цепь ГРМ.

23. Демонтируйте впускной и выпускной распределительные валы.

24. Демонтируйте головку цилиндров.

1) Отверните крепежные болты (1) головки блока цилиндров в порядке, показанном на рисунке.

2) Снимите шайбы (2) крепежных болтов головки блока цилиндров.

3) Снимите головку блока цилиндров в сборе.

Установка головки блока цилиндров

1. Очистите уплотняемые поверхности и удалить остатки старого прокладочного материала.

2. Установите новую прокладку головки цилиндров.

3. Вкрутите новые болты головки цилиндров (1) вместе с шайбами (2), затянуть болты (1) моментом 22 Н·м + 82° в порядке, показанном на рисунке.

4. Установите распределительный вал.

5. Установите приводную цепь ГРМ.

6. Установите переднюю крышку двигателя.

7. Установите подвеску двигателя (4).

8. Затяните болт (3) крепления опоры подвески двигателя к двигателю и гайку (2) до момента 58 Н·м.

9. Затяните болты (1) крепления опоры подвески двигателя к кузову моментом 50 Н·м.

11. Снимите поддон для демонтажа силового агрегата EN-50176, опору подрамника EN-49802 и держатель опоры подрамника EN-50177.

12. Установите натяжитель приводного ремня.

14. Установите балансир коленвала.

15. Наденьте приводной ремень.

16. Установите масляный поддон.

18. Установите новый указатель уровня масла и трубку.

19. Установите насос охлаждающей жидкости.

20. Установите уплотнение корпуса термостата.

21. Установите крышку распредвала.

22. Установите катушку зажигания.

23. Установите выпускной коллектор.

24. Установите нижний впускной коллектор.

25. Установите верхний впускной коллектор.

26. Вновь залейте охлаждающую жидкость в систему охлаждения.

27. Присоедините минусовой провод аккумуляторной батареи.

Осмотр и очистка головки цилиндров

1. Удалите остатки старого фиксатора резьбовых соединений, материала прокладок или уплотнителя.

2. Очистите все поверхности головки цилиндров не вызывающим коррозию растворителем.

3. Продуйте все каналы маслопровода сжатым воздухом.

4. Удалите отложение нагара с камер сгорания.

5. Вычистите посторонний материал и отложения из полостей толкателя.

1. Проверьте поверхность подшипника распредвала в головке цилиндров на наличие следующих признаков неисправности:

- Задиры или язвины сверх допустимого предела;

- Изменение цвета от перегрева;

- Деформация в результате износа сверх допустимого предела;

- Если цапфы подшипника распредвала будут поцарапаны или повреждены, необходимо заменить головку цилиндра. Не обрабатывайте на станке цапфы подшипника распредвала.

2. Если на поверхности подшипника распредвала обнаружен какой-либо из названых признаков неисправности, головку цилиндра следует заменить.

3. Проверьте головку цилиндров на:

- Наличие трещин, повреждений и точечной коррозии в камерах сгорания;

- Загрязнение масляных каналов — очищайте масляные каналы, пока загрязнения не будут удалены;

- Утечки охлаждающей жидкости или повреждение уплотнительной поверхности на плоскости головки цилиндров — если имеются утечки охлаждающей жидкости, измерить искривление поверхности;

- Задиры и дефекты способны ухудшить герметичность нового уплотнения натяжителя приводной цепи вторичного распредвала;

- Повреждение уплотнительных поверхностей;

- Повреждение резьбовых отверстий для болтов;

- Подверженные эрозии или перегреву области камеры сгорания;

- Трещины в выпускных каналах и камерах сгорания;

- Внешние трещины в каналах воды;

- Засорение впускных или выпускных каналов;

- Засорение каналов системы охлаждения;

- Ржавые, поврежденные или негерметичные заглушки.

4. Если головка цилиндра имеет трещины или повреждения, ее следует заменить. Не рекомендуется сварка или ремонт головки цилиндров наложением заплат.

1. Поверхность головки цилиндров (1) должна быть чистой и без остаточного материала уплотнений.

2. Осмотрите поверхность на наличие неровностей и царапин, которые могут нарушить герметичность уплотнения головки цилиндров.

3. Поместите поверочную линейку (2) диагонально поперек верхней плоскости головки цилиндров (1).

4. Измерьте при помощи щупа в 4-х местах по длине поверочной линейки (2) зазор между линейкой (2) и поверхностью головки цилиндров (1).

- Если деформация менее 0,05 мм, обработка поверхности головки цилиндров (1) не требуется.

- Если нарушение плоскостности составляет 0,05-0,20 мм или присутствуют неровности или царапины, которые могут нарушить герметичность уплотнения головки цилиндров, следует перешлифовать поверхность головки цилиндров (1).

- Если с поверхности головки цилиндров (1) необходимо убрать слой металла толщиной более 0,25 мм, головку цилиндров (1) следует заменить.

Замена маслоотражательного колпачка штока клапана и пружины клапана

Снятие маслоотражательного колпачка штока клапана и пружины клапана

1. Снимите распределительный вал.

2. Извлеките толкатель (1) клапана с помощью специального приспособления KM-845.

3. Установите универсальное приспособление EN-50173 (1) для сжатия пружин клапанов и переходник EN- 49075 (2).

4. Выкрутите катушку зажигания и подключить переходник пневмотестера EN-49076.

5. Подключите шланг к переходнику EN-49076 и подать сжатый воздух. Подача сжатого воздуха в цилиндр не позволит клапану провалиться внутрь.

6. С помощью магнита извлеките сухарь клапана.

7. Снимите тарелку (1) и пружину (2).

8. Снимите маслоотражательный колпачок (2) с помощью приспособления EN 46116 (1) для снятия и установки колпачков.

Установка маслоотражательного колпачка штока клапана и пружины клапана

1. Установите маслоотражательный колпачок (2) с помощью приспособления EN 46116 (1) для снятия и установки колпачков.

2. Установите пружину клапана (2), тарелку (1) и маслоотражательный колпачок.

3. Отключите шланг подачи сжатого воздуха от переходника EN 49076.

4. Снимите переходник пневмотестера EN 49076 (3), вкрутить свечу зажигания и затянуть моментом 27 Н·м.

5. Снимите универсальное приспособление EN-50173 (1) для сжатия пружин клапанов и переходник EN-49075 (2).

6. Установите толкатель клапана (1).

7. Установите распределительный вал.

Проверка зазора между штоком клапана и направляющей втулкой

1. Проверьте отсутствие указанных ниже состояний и повреждений от тарелки до торца клапана:

- Точечная коррозия в зоне седла клапана (1);

- Недостаточный размер кромки клапана (2);

- Искривление штока клапана (3);

- Точечная коррозия или увеличенный износ штока (4);

- Износ шпоночных канавок клапана (5);

- Износ торца клапана (6).

2. При наличии какого-либо из этих состояний замените клапан.

Направляющая втулка является несъемной. Замените головку цилиндров, если она не соответствует спецификации.

3. Замерьте диаметр штока клапана (1) и внутренний диаметр направляющей втулки. Если он не соответствует спецификации, замените его.

Chevrolet Spark 0.8 MT (M200) 5дв. хэтчбек, 51 л.с, 5МКПП, 2005 – 2007 г.в. — замена прокладки крышки ГБЦ двигателя

Замена прокладки крышки головки блока цилиндров двигателя

Если течь моторного масла из под крышки головки блока цилиндров или утечку моторного масла в колодцы свечей не удалось устранить подтяжкой болтов крепления крышки, замените прокладку крышки головки блока цилиндров.

2. Снимите модуль зажигания

3. Преодолевая сопротивление фиксаторов, отсоедините от крышки головки блока цилиндров держатели жгута проводов моторного отсека.

4. Выверните болты крепления крышки головки блока цилиндров

6. Извлеките прокладку из пазов крышки

7. Очистите пазы крышки и установите в них новую прокладку.

8. Установите крышку головки блока цилиндров в порядке, обратном снятию.

Болты крепления крышки головки блока цилиндров затягивайте равномерно крест-накрест

-При замене прокладки ГБЦ придется менять и болты крепления. Когда болт выкручивается, его параметры уже не соответствуют необходимым требованиям, и при повторном заворачивании с нужным усилием велика вероятность разрыва тела болта.

-Перед установкой новой прокладки ГБЦ важно проверить поверхность сопрягаемых плоскостей на блоке цилиндров и головке блока. Если требуется дополнительная шлифовка, тогда приобретать прокладку необходимо с учетом толщины снятого слоя металла.

-Снять головку блока цилиндров в некоторых двигателях достаточно сложно. Требуется отсоединить много деталей и узлов, слить технические жидкости. Поэтому выполнение этой ответственной работы лучше доверить квалифицированным специалистам.

После выполнения замены прокладки ГБЦ автомобилист должен некоторое время следить за поведением мотора. Если двигатель работает устойчиво, выхлопные газы прозрачны, а температура не превышает норму, то прокладка хорошо справляется с возложенной на нее задачей и проблема решена успешно.

Читайте также: