Мазда сх7 порядок цилиндров

Действия в чрезвычайных ситуациях

Ежедневные проверки и определение неисправностей

Инструкция по эксплуатации

Предостережения и правила техники безопасности при выполнении работ на автомобиле

Основные инструменты, измерительные приборы и методы работы с ними

Двигатель

Система питания

Система смазки

Система охлаждения

Система впуска и выпуска

Трансмиссия

Приводные валы

Ходовая часть

Тормозная система

Рулевое управление

Кузов

Система отопления, вентиляции и кондиционирования

Пассивная безопасность

Электрооборудование

Электросхемы

Коды неисправностей

Толковый словарь

Европейская премьера Mazda СХ-7 состоялась на Парижском международном автосалоне в 2006 году. Мастерски соединив яркую индивидуальность спортивных автомобилей с практичностью внедорожников, инженеры Mazda создали автомобиль, который обладает привлекательной внешностью, незаурядной динамикой и высоким уровнем комфорта. Это образец чисто спортивного подхода к созданию автомобиля категории SUV.

Неординарный дизайн кузова, превосходный интерьер и захватывающие дух динамические характеристики делают этот кроссовер автомобилем, который бросает вызов сложившимся стереотипам. Модель построена на модернизированной полноприводной платформе Mazda 6.

Большой, низко расположенный воздухозаборник помогает охладить мощный DISI-двигатель (Direct Injection Spark Ignition). Решетка радиатора плавно переходит в капот, что сохраняет непрерывность линий. Формой передних крыльев автомобиль немного напоминает RX-8. Сочетание заваленного назад лобового стекла и сужающихся сзади боковых окон придает автомобилю более энергичный внешний вид.

В отделке салона проектировщики сосредоточились на спортивности и качестве отдельных деталей. Рулевое колесо и рукоятка рычага переключения передач обтянуты кожей и имеют специально разработанную форму, благодаря которой они идеально подходят для обхвата рукой. Мягкие матовые обивочные материалы тщательно подобраны по цвету. Приборная панель в целом соответствует духу последних моделей - приборы расположены в глубоких колодцах, а для вентиляции используются круглые демпферы. Но есть и новшества: сама панель как будто разделена на два уровня, на одном - приборная доска, на втором узкий дисплей бортового компьютера.

Автомобили Mazda CX-7 (Мазда CX-7) и Mazda MPS 3 / 6 (Мазда МПС) для России оснащены с завода 238 л.с. и 260 л.с. четырехцилиндровым бензиновым двигателем L3 VDT DISI с турбонаддувом и системой непосредственного впрыска топлива с ТНВД (Топливный Насос Высокого Давления).

Изначально, Mazda CX-7 предлагалась с 2006 года на североамериканском рынке, а в России эта модель появилась позже, в 2008 году. Именно поэтому в нашей стране оказалось немало "американок", привезенных в то время перегонщиками и серыми дилерами.

Стоит отметить, что заявленная мощность версии для США несколько выше, чем у "европеек" – 244 л.с. против 238 л.с. в России. Причина кроется в разнице методик измерения мощности в США и Европе, по аналогии с разницей в измерении расстояния в милях и километрах, а температуры в Фаренгейтах и Цельсиях.

В США мощность обозначается как PS, а в России – HP. Если говорить подробнее, то в США считаются mechanical horsepower (или imperial horsepower), в пересчете на мощность составляет 745.7 Ватт, а в России — metric horsepower, в пересчете на мощность составляет 735.5 Ватт.

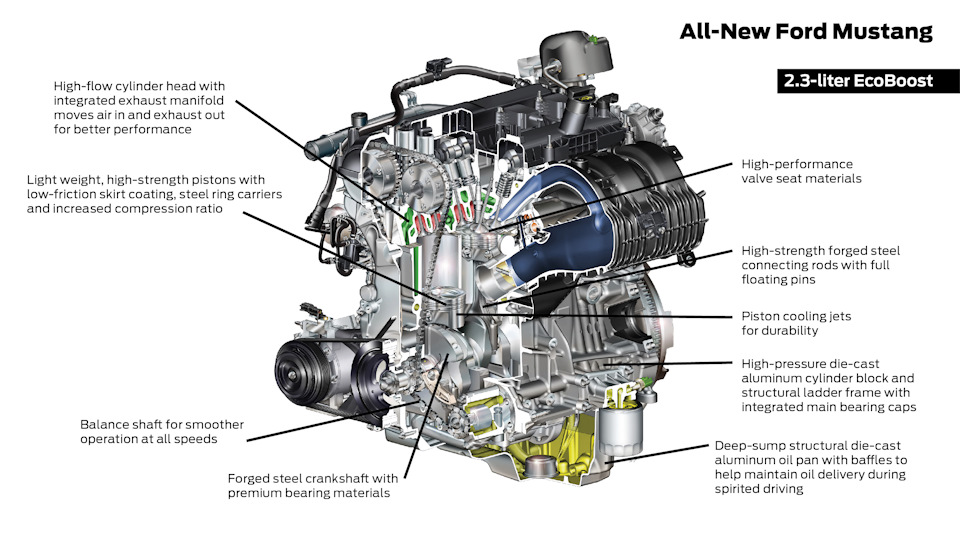

Этот двигатель принадлежит линейке L – собственной разработке компании Mazda, которую перенял концерн Ford (Форд) в свои автомобили с линейкой двигателей Duratec и по сей день использует в линейке двигателей Ecoboost на моделях Ford Mustang и Focus RS Mk3.

Двигатель MZR 2.3 Turbo модели Mazda CX-7 по сравнению с моделью Mazda MPS 3/6 слегка дефорсирован для того, чтобы лучше работать в паре с автоматической трансмиссией. Правда, на европейском рынке присутствует редкая версия с механической коробкой передач, в которой под капотом присутствуют все 260 л.с. с турбиной от MPS и тормозами от Mazda CX-9 (собственно, именно по её примеру мы ставим комплекты улучшения тормозов для Mazda CX7)

Турбированный двигатель 2.3 MZR DISI Turbo с непосредственным впрыском топлива уже стал притчей во языцех и активно обсуждается на многочисленных форумах и в соцсетях, где все его плюсы и минусы уже давно разложены по полочкам, среди которых немалый расход топлива, ограниченный ресурс двигателя, дороговизна топливных форсунок и т.д. При желании, его можно обслуживать самостоятельно или в любом универсальном сервисе, но это допускается лишь для стандартных процедур, вроде замены масла в двигателе или различных фильтров. Даже простая замена тормозных колодок неопытным механиком может превратиться в трагедию с поврежденной косой подкапотной проводки и выходом из строя датчика кислорода.

При пробегах свыше 100 000 км (давайте будем реалистами – множество машин уже давно разменяло первую сотню, а абсолютное большинство проехало больше двух сотен) двигатель потребует других специфических процедур – не столько нормативных регламентных, сколько крайне необходимых для его дальнейшей беспроблемной эксплуатации, таких как, например, профилактическая замена шатунных вкладышей. Да, к сожалению, к десяти-двенадцати годам, в большинстве автомобилей в моторе уже "кто-то побывал" и, как правило, под этой фразой подразумевается замена цепи ГРМ и регулятора фаз (муфты, или актуатора, или фазовращателя) на впускном распредвале.

Установленный на Мазда CX7 2.3-литровый турбомотор с непосредственным впрыском топлива со временем начинает испытывать масляное голодание в верхней части двигателя (в районе ГБЦ и турбины) из-за общего масляного канала. При этом, не имеет значения какой марки масло заливается в мотор в процессе эксплуатации — важны лишь его качество и подлинность, а также своевременный интервал замены. На основании нашего опыта, мы отмечаем, что более всего подвержены коксованию двигатели Mazda CX-7, эксплуатирующиеся в городском режиме с большим количеством коротких поездок, длительному холостому прогреву, что приводит к перепробегу масла в расчете на моточасы. Необдуманное увеличение межсервисного интервала замены масла также отнюдь не добавляет чистоты системе смазки .

В первую очередь, да и вообще, чаще всего, начинает страдать и подклинивать расположенная на впускном распредвале муфта VVT, из-за чего усиливается нагрузка на простенькую однорядную цепь ГРМ, которая быстро вытягивается. При растяжении цепи и неисправности муфты двигатель начинает работать, особенно в первые секунды запуска, с заметным характерным грохочущим звуком, именуемым в народе "дизелением".

В некоторых случаях, вскоре после замены муфты и цепи ГРМ, вновь загорается лампа "Check Engine", указывающая на ошибку P0012. Вероятная причина – износ постелей распредвалов в головке блока и шеек обоих распределительных валов. Для устранения этой неисправности потребуется уже замена головки блока цилиндров в сборе.

Нужно быть готовым к тому, что к десяти годам и после пробега в 150 000 — 200 000 километров двигатель Мазда CX-7, в связи с накопившимися неисправностями, может потребовать серьезного вмешательства и рано или поздно будет нуждаться в ремонте.

Для проведения ремонта двигателя Мазда СХ-7, воспользуйтесь услугами профильного автосервиса Mazda CarsMoto Shop. Квалифицированные автомеханики и штатные мотористы оперативно продиагностируют причину неисправности и проведут весь комплекс ремонтных мероприятий, необходимых для бесперебойной работы вашего двигателя.

Типовые неисправности двигателя Mazda CX-7 и причины их возникновения

К самым распространенным типам неисправностей двигателя Mazda CX-7, помимо вышеописанной проблемы с ГРМ, можно отнести следующие:

· Медленное вращение стартера. Может быть вызвано полной/частичной разрядкой аккумулятора или окислением его клемм;

· Запуск двигателя затруднен. Проблема кроется в низкой компрессии цилиндров или неисправности топливного насоса в баке. Также причиной может являться загрязнение топливного фильтра;

· Остановка и невозможность повторного запуска двигателя. Обрыв или окисление клеммы стартера. Проворот шатунного вкладыша и заклинивание шатуна на коленчатом вале.

· Регулярный перегрев двигателя. Со временем забиваются радиаторы (основной двигателя и кондиционера), поломка термостата, охлаждающая жидкость плохого качества, неисправность водяного насоса/помпы.

Специалисты нашего автосервиса CarsMoto Shop в состоянии вовремя определить и оперативно устранить любую из вышеперечисленных неисправностей.

Почему стоит обратиться в наш профильный сервис Mazda.

Для того, чтобы осуществить ремонт двигателя Mazda CX-7, вы можете прибегнуть к услугам различных мультибрендовых автосервисов, но только автосервис, профилирующийся на конкретной марке и даже модели, может гарантировать вам качество ремонтных работ.

Сервис CarsMoto Shop имеет ряд существенных преимуществ, в частности:

· осуществляется капитальный ремонт двигателей Mazda CX-7 (объемом 2.3 и 2.5 литра), включая контрактные;

· штат сотрудников сервиса CarsMoto Shop составляют автомеханики и штатные мотористы, обладающие достаточным опытом для устранения неисправности любой категории сложности;

· наличие всего необходимого специнструмента и сервисного оборудования в ремонтной зоне и в агрегатном цехе (краны, подъемники, измерительная техника и т.д) для проведения полного комплекса работ по восстановлению двигателей

· при выполнении ремонта наши мастера следуют рекомендациям руководств для специалистов завода-изготовителя, а также используют наработанный за многолетнюю практику опыт и обладают знанием всех нюансов, возникающих при ремонте;

· ремонт и замена конструктивных элементов двигателя Мазда CX-7 осуществляется с применением только оригинальных запчастей или их качественных аналогов с жестким контролем подлинности деталей;

· реализован индивидуальный подход к каждому клиенту и его автомобилю: персонально обсуждаются сроки проведения диагностики и ремонтных мероприятий, а также окончательная стоимость работ в зависимости от категории неисправности;

· принимаются различные способы оплаты;

· гарантия качества выполненных работ.

Вопрос гарантии для нас крайне важен. При полном капитальном ремонте двигателя Mazda, мы полностью уверены в качестве выполняемых нашими специалистами работ по сборке двигателя, в качестве ремонта и токарной обработки деталей, в исключительной чистоте во время сборки, в качестве запчастей и комплектующих, а также используемых во время проведения ремонта масел и технических жидкостей.

Мы даем гарантию на наши работы по ремонту двигателя 6 месяцев без ограничения пробега.

Единственное условие — соблюдение регламентных работ: — первое ТО (замену масла и масляного фильтра) необходимо провести через 1000км или один месяц. Это позволяет нам собственноручно проконтролировать качество выполненных работ, уровни всех жидкостей, отсутствие любых запотеваний, течей, дефектов и повреждений после начала эксплуатации, а также корректность работы всех технических узлов автомобиля; — все последующие ТО необходимо проводить каждые 7500км или 6 месяцев;

— даже после окончания гарантии мы настоятельно рекомендуем соблюдать данный межсервисный интервал.

Устанавливают четырехцилиндровые, бензиновые, жидкостного охлаждения двигатели с рабочим объемом 2,3 л (238 л.с.) и 2,5 л (163 л.с.).

Двигатель 2,3 л (рис. 5.1-5.3) оснащен системой зажигания с индивидуальными катушками зажигания, системой изменения фаз газораспределения, электронной системой управления дроссельной заслонкой, системой рециркуляции отработавших газов, системой изменения геометрии впуска, турбокомпрессором с охладителем и непосредственным впрыском топлива. Указанные системы улучшают мощностные и динамические характеристики двигателя, а также его топливную экономичность и уменьшают токсичность отработавших газов.

Головка блока ЦИЛИНДРОВ изготовлена из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки). В головку запрессованы седла и направляющие втулки клапанов. Впускные и выпускные клапаны снабжены по одной пружине, зафиксированной через тарелку двумя сухарями. Головка блока центрируется на блоке двумя втулками и прикреплена к блоку десятью болтами, Между блоком и головкой установлена безусадочная металлоармированная прокладка. В верхней части головки блока цилиндров выполнены опоры подшипников скольжения двух распределительных валов. Нижние части опор выполнены за одно целое с головкой блока цилиндров, а верхние (крышки) прикреплены к головке болтами. Отверстия опор обрабатывают в сборе с крышками, поэтому крышки невзаимозаменяемы, на каждую из них нанесен порядковый номер.

Блок цилинрла представляет собой единую отливку из специального алюминиевого сплава, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненные в виде перегородок картера. В постелях подшипников (в верхних частях опор) есть выходные отверстия масляных каналов, предназначенных для смазки коренных подшипников, и сквозные отверстия, в которые запрессованы шариковые клапаны с форсунками, через которые масло разбрызгивается на днища поршней и стенки цилиндров. На блоке цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали.

Рис. 5.1. Двигатель 2,3 л (вид спереди): 1 - бачок гидроусилителя рулевого управления; 2 - пробка маслоналивной горловины; 3 - электромагнитный клапан системы изменения фаз газораспределения; 4 - указатель (щуп) уровня масла; 5 - пневмопривод заслонок системы изменения геометрии впускного коллектора; 6 - указатель (щуп) уровня автоматической коробки передач; 7 - автоматическая коробка передач; 8 - блок цилиндров; 9 - дроссельный узел; 10 - масляный фильтр; 11 - охладитель масла; 12 - впускной коллектор; 13 - масляный картер; 14 - корпус термостата; 15 - шкив компрессора кондиционера

Рис. 5.2. Двигатель 2,3 л (вид сзади): 1 - указатель (щуп) уровня автоматической коробки передач; 2 - вакуумный клапан турбокомпрессора; 3 - пневмопривод турбокомпрессора; 4 - турбокомпрессор; 5 - шланги системы отопления; 6 - верхний термоэкран выпускного коллектора; 7 - управляющий датчик концентрации кислорода; 8 - генератор; 9 - пробка маслоналивной горловины; 10 - ремень привода вспомогательных агрегатов; 11 - датчик положения коленчатого вала; 12 - натяжитель ремня привода вспомогательных агрегатов; 13 - заглушка отверстия фиксирующего болта; 14 - каталитический нейтрализатор; 15 - диагностический датчик концентрации кислорода; 16 - теплообменник раздаточной коробки; 17 - раздаточная коробка; 18 - автоматическая коробка передач

Коленчатый вал, изготовленный из высокопрочного чугуна, вращается в коренных подшипниках, снабженных стальными тонкостенными вкладышами с антифрикционным слоем. Верхние вкладыши, установленные в блоке цилиндров, имеют канавку на внутренней поверхности и сквозную прорезь, по которой из выходного отверстия масляного канала масло поступает к шариковому клапану с форсункой. В нижних вкладышах нет ни канавок, ни прорезей. К заднему концу коленчатого вала шестью болтами прикреплен ведущий диск гидротрансформатора автоматической коробки передач. На переднем конце коленчатого вала установлена звездочка привода газораспределительного механизма и шкив привода вспомогательных агрегатов.

Двигатель оснащен балансировочными валами 6 (рис. 5.4), изготовленными из чугуна. Валы установлены в корпусе 7, закрепленном в нижней части блока цилиндров.

Балансировочные валы соединены друг с другом косозубыми шестернями и приводятся во вращение от шестерни коленчатого вала, установленной на месте противовеса.

Балансировочные валы служат для уменьшения инерционных сил вертикальных колебаний, вызываемых перемещением деталей кривошипно-шатунного механизма.

Поршни с короткой юбкой изготовлены из алюминиевого сплава. На цилиндрической поверхности головки поршня выполнены кольцевые канавки для маслосъемного и двух компрессионных колец. Шесть сверлений в канавке маслосъемного кольца предназначены для отвода масла, снятого кольцом со стенок цилиндра. По двум из этих сверлений масло подводится к поршневому пальцу.

Поршневые пальцы трубчатого сечения установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые своими нижними головками соединены с шатунными шейками коленчатого вала через тонкостенные вкладыши, конструкция которых аналогична коренным вкладышам.

Шатуны стальные, кованые, со стержнем двутаврового сечения. Шатуны обрабатывают в сборе с крышками. Для того чтобы не перепутать их при сборке, на бо-

ковые поверхности шатунов и крышек нанесен порядковый номер цилиндра.

Распределительные валы литые, чугунные.

Распределительный вал привода впускных клапанов имеет информационный диск, обеспечивающий работу датчика положения распределительного вала.

Рис. 5.3. Двигатель 2,3 л (вид справа): 1 - шланги системы отопления; 2 - каталитический нейтрализатор; 3 - верхний термоэкран выпускного коллектора; 4 - генератор; 5 - крышка головки блока цилиндров; 6 - пробка маслоналивной горловины; 7 - электромагнитный клапан системы изменения фаз газораспределения; 8 - ремень привода вспомогательных агрегатов; 9 - шкив водяного насоса; 10 - вал насоса гидроусилителя; 11 - бачок гидроусилителя рулевого управления; 12 - компрессор кондиционера; 13 - крышка цепи привода газораспределительного механизма; 14 - шкив коленчатого вала; 15 - масляный картер; 16 - промежуточный ролик; 17 - датчик положения коленчатого вала; 18 - натяжной ролик; 19 - раздаточная коробка; 20 - диагностический датчик концентрации кислорода

Также на распределительном валу впускных клапанов есть кулачок, приводящий топливный насоса высокого давления.

В распределительном валу привода впускных клапанов предусмотрен масляный канал, по которому под давлением поступает масло к муфте, обеспечивающий изменение фаз газораспределения.

Масляный картер, отлитый из алюминиевого сплава, прикреплен снизу к блоку цилиндров. Фланец масляного картера уплотнен герметиком-прокладкой. В картере выполнено отверстие для слива масла, закрытое резьбовой пробкой.

Масляный фильтр полнопоточный, разборный, со сменным фильтрующим элементом из пористой бумаги, с перепускным и противодренажным клапанами.

Система вентиляции картера закрытая, принудительная, с отводом картерных газов через маслоотделитель в крышке головки блока цилиндров в полость воздушного фильтра, а маслоотделитель на блоке цилиндров - во впускной коллектор.

Система охлаждения двигателя гер-

Турбокомпрессор. На двигателе 2,3 л

установлен турбокомпрессор, использующий энергию отработавших газов для наддува воздуха в цилиндры. При большом количестве воздуха, нагнетаемого турбо-

компрессором в камеры сгорания, топливо сгорает с большей эффективностью. Такая подача воздуха в цилиндры снижает количество вредных веществ в отработавших газах и повышает мощность. Турбокомпрессор состоит из центробежного одноступенчатого компрессора и радиальной центростремительной турбины.

Принцип работы турбокомпрессора заключается в том, что отработавшие газы из цилиндров под давлением поступают через выпускной коллектор в камеры газовой турбины. Расширяясь, газы вращают колесо центробежного турбокомпрессора. Через воздушный фильтр центробежный турбокомпрессор всасывает воздух, сжимает его и через охладитель подает под давлением в цилиндры.

Подшипники турбокомпрессора смазываются маслом, поступающим по трубопроводу из системы смазки. Колесо турбины отлито из жаропрочного никелевого сплава и приварено к валу ротора. Колесо компрессора отлито из алюминиевого сплава и закреплено на валу ротора специальной гайкой.

Система зажигания микропроцессорная, состоит из индивидуальных катушек зажигания и свечей зажигания. Катушками зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Система управления двигателем включает в себя электронный блок управления (ЭБУ), датчики температуры и абсолютного давления во впускном коллекторе и в корпусе воздушного фильтра, положения дроссельной заслонки, температуры охлаждающей жидкости, положения коленчатого вала, положения распределительного вала, температуры наружного воздуха, концентрации кислорода (управляющий и диагностический), положения педали управления дроссельной заслонкой и тормоза, детонации, а также исполнительные устройства, разъемы и предохранители.

Силовой агрегат (двигатель с коробкой передач и главной передачей) установлен на трех опорах с эластичными резиновыми элементами: двух передних, воспринимающих основную массу силового агрегата, и задней, компенсирующей крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

Система изменения фаз газораспределения (VCT) двигателя. Эта система позволяет установить оптимальные фазы газораспределения для каждого момента работы двигателя, чем, в свою очередь, достигается повышенная мощность, лучшая топливная экономичность и меньшая токсичность отработавших газов.

Механизм изменения фаз газораспределения, установленный на впускном распределительном валу, по сигналу электронного блока управления двигателем поворачивает вал на необходимый угол в соответствии с режимом работы двигателя.

Механизм изменения фаз газораспределения представляет собой гидравличе-

Рис. 5.4. Коленчатый вал с балансировочными валами: 1 - коленчатый вал; 2 - дистанционные шайбы; 3 - балансировочная шестерня коленчатого вала; 4 - приводные шестерни балансировочных валов; 5 - промежуточная шестерня; б - балансировочные валы; 7 - корпус балансировочных валов

ский механизм, соединенный с системой смазки двигателя. Масло из системы смазки двигателя поступает через каналы в газораспределительный механизм. Ротор 2 (рис. 5.6) поворачивает распределительный вал по команде блока управления двигателем.

Для определения положения впускного распределительного вала установлен датчик положения распределительного вала у его задней части.

На шейке распределительного вала расположен информационный диск датчика положения.

Рис. 5.5. Элементы системы регулирования фаз газораспределения: 1 - крышки подшипников распределительных валов; 2 - электромагнитный клапан системы регулирования фаз газораспределения; 3 - механизм изменения фаз газораспределения; 4 - цепь привода газораспределительного механизма

Рис. 5.6. Механизм изменения фаз газораспределения: 1 - корпус механизма изменения фаз; 2 - ротор; 3 - масляный канал

Рис. 5.7. Процесс изменения фазы газораспределения: А - установка впускного распределительного вала в положение раннего открытия клапанов газораспределения; б - установка впускного распределительного вала в положение позднего открытия клапанов газораспределения; 1 - распределительный вал; 2 - механизм изменения фаз газораспределения; 3 - электромагнитный клапан системы регулирования фаз газораспределения

На головке блока цилиндров закреплен электромагнитный клапан, гидравлически управляющий механизмом. Электромагнитным клапаном, в свою очередь, управляет электронный блок управления двигателем.

Применение механизма VCT обеспечивает плавное изменение угла установки впускного распределительного вала в положения раннего и позднего (рис. 5.7) открытия клапанов газораспределения. Блок управления определяет положение впускного распределительного вала по сигналам датчика фазы и датчика положения коленчатого вала и выдает команду на изменение положения вала. В соответствии с этой командой перемещается золотник электромагнитного клапана, например, в направлении большего опережения открытия впускных клапанов. При этом подаваемое под давлением масло поступает через канал в корпусе газораспределительного механизма в корпус механизма VCT и вызывает поворот распределительного вала в требуемом направлении. При перемещении золотника в направлении, соответствующем более раннему открытию клапанов, канал для более позднего их открытия автоматически соединяется со сливным каналом. Если распределительный вал повернулся на требуемый угол, золотник электромагнитного клапана (рис. 5.8) по команде блока управления устанавливается в положение, при котором масло поддерживается под давлением по обе стороны каждой из лопастей ротора муфты. Если требуется поворот распределительного вала в сторону более позднего открытия клапанов, процесс регулирования проводится с подачей масла в обратном направлении.

Элементы системы VCT (электромагнитные клапаны и механизмы динамического изменения положения распределительных валов) представляют собой прецизионно изготовленные узлы. В связи с этим при выполнении технического обслуживания или ремонта системы изменения фаз газораспределения допускается лишь замена элементов системы в сборе.

Впускной коллектор из алюминиевого сплава, с изменяемой геометрией (рис. 5.9).

Рядом с клапаном управления заслонками системы изменения геометрии впускного коллектора на головке блока цилиндров

установлен ресивер системы изменения геометрии впускного коллектора. Через этот ресивер разрежение подводится к пневмоприводу 1 заслонок, изменяющих длину каналов впускного коллектора в зависимости от частоты вращения коленчатого вала двигателя. На неработающем двигателе заслонки 3 открыты. При пуске двигателя заслонки под действием разрежения закрываются и остаются закрытыми до тех пор, пока частота вращения коленчатого вала двигателя не превысит 4500 мин-1 - длина каналов впускного коллектора при этом минимальная. Если частота вращения становится выше указанного значения, по команде электронного блока управления двигателем открываются заслонки, в результате чего к каналам впускного коллектора подключается дополнительный объем.

Управление длиной каналов впускного коллектора позволяет улучшить наполнение цилиндров воздухом путем использования резонансного наддува, вследствие чего улучшаются показатели мощности и топливной экономичности двигателя.

Система рециркуляции отработавших газов, приводимая в действие электроклапаном рециркуляции, по сигналам электронного блока системы управления двигателем часть отработавших газов с предварительным охлаждением перепускает во впускной коллектор. Этим достигается снижение токсичности выбросов и соблюдение современных экологических норм.

Видео по теме "Mazda CX-7. ДВИГАТЕЛЬ"

Почему не нужно покупать Mazda CX-7 МАЗДА СХ 7 турбо ремонт гбц мазда сх-7 ,двигатель MPSПоршень 1-го цилиндра устанавливают в положение верхней мертвой точки (ВМТ) такта сжатия для того, чтобы при проведении работ, связанных со снятием цепи привода распределительного вала, не нарушалась установка фаз газораспределения. При нарушении фаз газораспределения двигатель не будет нормально работать.

Для точной установки поршня 1-го цилиндра в положение ВМТ такта сжатия необходимы два специальных приспособления для фиксации коленчатого и распределительных валов в определенном положении,

При отсутствии специальных приспособлений перед разборкой узлов газораспределительного механизма пометьте их положение относительно друг друга.

6. Снимите правое переднее колесо.

8. Проверните коленчатый вал двигателя за болт крепления его шкива настолько, чтобы отверстие в шкиве коленчатого вала приблизительно на 45" не дошло до резьбо-

вого отверстия в крышке привода газораспределительного механизма, а кулачки клапанов 1-го цилиндра были направлены вверх.

9. Ослабьте затяжку.

10. . и извлеките заглушку, расположенную в передней части блока цилиндров справа.

11. Вверните фиксирующий стержень (приспособление М 10x1,5).

Так выглядит приспособление М 10x1,5 для установки коленчатого вала в положение BMT такта сжатия.

12. Осторожно проверните коленчатый вал за болт крепления его шкива до момента остановки вала фиксирующим стержнем (в этом положении торец противовеса коленчатого вала упирается в стержень приспособления для фиксации).

13. Установите фиксирующую пластину в специальные пазы в задней части распределительных валов.

Если приспособление удалось установить без затруднений, поршень 1-го цилиндра находится в ВМТ такта сжатия и начальная установка фаз газораспределения соответствует норме.

Если приспособление установить не удалось (смещены фазы газораспределения), отрегулируйте привод газораспределительного механизма, для чего выполните следующие операции.

14. Ослабьте затяжку болтов крепления звездочек распределительных валов, не выворачивая болты полностью.

15. Установите фиксирующую пластину в специальные пазы в задней части распределительных валов.

16. . и затяните болты крепления звездочек распределительных валов, удерживая валы за шестигранник.

18. Установите снятые детали в порядке, обратном снятию.

MAZDA CX-7. РЕГУЛИРОВКА ЗАЗОРОВ В ПРИВОДЕ КЛАПАНОВ ДВИГАТЕЛЯ 2,3 Л

Для компенсации теплового расширения клапана конструктивно задается зазор между торцом стержня клапана и кулачком

распределительного вала. При увеличенном зазоре клапан не будет полностью открываться, а при уменьшенном - полностью закрываться.

Зазор измеряют щупом на холодном двигателе (при температуре +20 'С) между кулачком распределительного вала (кулачок должен быть направлен вверх от толкателя) и толкателем клапана. Номинальный зазор для впускного клапана составляет 0,22—

0, 28 мм, для выпускного - 0,27-0,33 мм.

Зазоры регулируют подбором толщины толкателей. В запасные части поставляют наборы толкателей разной толщины.

2. Выверните все свечи зажигания (см

4. Измерьте щупом зазоры между кулачками обоих распределительных валов и толкателями клапанов 1-го цилиндра. Запишите измеренные зазоры.

5. Проворачивая коленчатый вал за болт крепления его шкива каждый раз на 180*, измерьте и запишите зазоры у клапанов остальных цилиндров. Порядок работы цилиндров: 1-3-4-2. Необходимо заменить толкатели тех клапанов, зазоры в приводе которых отличаются от номинальных значений. После измерения всех зазоров установите поршень 1-го цилиндра в положение ВМТ такта сжатия.

6. Снимите распределительные валы

(см. «Снятие, дефектовка и установка распределительных валов-, с. 89).

7. Извлеките из гнезда головки блока цилиндров толкатель клапана, у которого требуется регулировка зазора, и запишите его толщину (она указана на внутренней поверхности толкателя).

8. Рассчитайте толщину Н нового толкателя по формуле (все значения в мм):

где А - измеренный зазор: В - толщина старого толкателя; С - номинальный зазор.

9. Установите новый толкатель на место.

10. Аналогично замените толкатели всех клапанов, у которых требуется регулировка

11. Установите распределительные валы, но привод газораспределительного механизма пока не устанавливайте.

Проверните коленчатый вал на 90” против часовой стрелки, чтобы все поршни установились в среднее положение.

12. Проворачивая распределительные валы за выполненные на них шестигранники, измерьте щупами полученные зазоры. Если зазоры отличаются от номинальных значений, повторите регулировку (см. п. 6-8).

13. Если все зазоры соответствуют номинальным значениям, установите привод газораспределительного механизма и все снятые детали в порядке, обратном снятию.

Видео по теме "MAZDA CX-7. УСТАНОВКА ПОРШНЯ ПЕРВОГО ЦИЛИНДРА В ПОЛОЖЕНИЕ ВМТ ТАКТАСЖАТИЯ"

Установка колец на поршня и установка поршней в блок | AutoGuide Замена поршневых колец (replacement piston rings) ПОРШНЕВЫЕ КОЛЬЦА 120 или 180 градусов РАСПОЛОЖЕНИЕДвигатели, устанавливаемые на автомобили Mazda СХ-7, оборудованы электронной системой управления двигателем с распределенным (двигатель 2,5 л) либо непосредственным (двигатель 2,3 л) впрыском топлива. Эта система обеспечивает выполнение современных норм по токсичности

выбросов и испарениям вредных веществ при сохранении высоких ходовых качеств и низкого расхода топлива.

Система электронного управления двигателем состоит из датчиков, электронного блока управления и исполнительных устройств, непосредственно воздействующих на системы двигателя. Информация о режиме работы и состоянии двигателя поступает в систему управления от датчиков в электронный блок управления, который, обработав по заданным алгоритмам полученную информацию, выдает управляющие сигналы исполнительным устройствам.

Управляющим устройством в системе является электронный блок управления (ЭБУ). На основе информации, полученной от датчиков, ЭБУ рассчитывает параметры регулирования впрыска топлива и управления углом опережения зажигания. При выходе из строя отдельных датчиков и исполнительных механизмов ЭБУ включает аварийные режимы, обеспечивающие работоспособность двигателя.

Электронный блок отслеживает данные о состоянии двигателя, рассчитывает потребность в топливе и определяет необходимую длительность подачи топлива форсунками (длительность сигнала). Для увеличения количества подаваемого топлива длительность сигнала увеличивается, а для уменьшения подачи топлива - уменьшается.

Алгоритмы управления, реализуемые микропроцессором ЭБУ, на каждом режиме работы двигателя вырабатывают наилучшее по расходу топлива сочетание параметров впрыска топлива (цикловой подачи и угла опережения впрыска), давления наддува и степени рециркуляции отработавших газов. Исполнительные устройства, на которые поступают, управляющие сигналы от ЭБУ, расположены соответственно в топливном насосе, дроссельном узле, во впускном коллекторе, между впускным и выпускным коллекторами, в турбокомпрессоре.

Электронный блок управления (ЭБУ)

двигателем расположен в салоне автомобиля справа под вещевым ящиком и представляет собой управляющий центр электронной системы управления двигателем. ЭБУ связан электрическими проводами

со всеми датчиками системы. Получая от них информацию, блок выполняет расчеты в соответствии с параметрами и алгоритмом управления, хранящимися в памяти программируемого постоянного запоминающего устройства (ППЗУ), и управляет исполнительными устройствами системы.

Вариант программы, записанный в память ППЗУ, обозначен номером, присвоенным данной модификации ЭБУ.

Блок управления обнаруживает неисправность, идентифицирует и запоминает ее код, даже если отказ неустойчив и исчезает (например, из-за плохого контакта). Сигнальная лампа неисправности системы управления двигателем в комбинации приборов гаснет через 10 с после восстановления работоспособности отказавшего узла.

Блок питает постоянным током напряжением 5 и 12 В различные датчики и выключатели системы управления. Поскольку электрическое сопротивление цепей питания высокое, контрольная лампа, подключенная к выводам системы, не загорается. Для определения напряжения питания на выводах ЭБУ следует применять вольтметр, внутреннее сопротивление которого не менее 10 МОм.

ЭБУ не пригоден для ремонта, в случае отказа его необходимо заменить.

Датчик положения коленчатого вала

индуктивного типа предназначен для синхронизации работы электронного блока управления с BMT поршней 1-го и 4-го цилиндров и угловым положением коленчатого вала.

Датчик установлен в передней части двигателя, напротив задающего диска, установленного на коленчатом валу.

При вращении коленчатого вала зубья задающего диска изменяют магнитное поле датчика, наводя импульсы напряжения переменного тока. Блок управления по сигналам датчика определяет частоту вращения коленчатого вала и выдает импульсы на форсунки.

Неисправность этого датчика вызывает полный отказ системы управления двигателем: при отсутствии его сигнала двигатель пустить невозможно.

Датчик положения распределительного вала (датчик фазы) определяет BMT такта сжатия поршня 1-го цилиндра.

Датчик индуктивного типа установлен в задней части двигателя на левой головке блока цилиндров напротив ротора синхронизации распределительного вала.

Сигнал датчика используется ЭБУ (контроллер) для организации распределенного впрыска топлива в соответствии с порядком работы цилиндров. При возникновении неисправности в цепи или самого датчика контроллер заносит в свою память ее код и включает сигнальную лампу.

Датчик температуры охлаждающей жидкости установлен в корпусе распределителя охлаждающей жидкости. Чувствительным элементом датчика является термистор, электрическое сопротивление которого изменяется обратно пропорционально температуре. При низкой температуре охлаждающей жидкости (-40 ”С) сопротивление термистора составляет около 100 кОм, при повышении температуры до +80 'С - уменьшается до 300 Ом.

Помимо вышеописанного, датчик косвенным образом служит и как датчик указателя температуры охлаждающей жидкости в комбинации приборов. По информации от этого датчика электронный блок управления двигателем изменяет положение стрелки указателя.

Датчик массового расхода воздуха

установлен в отводящем патрубке воздушного фильтра. Принцип работы датчика массового расхода воздуха основан на поддержании постоянной температуры резисторов (чем выше скорость потока воздуха, тем больший ток необходим для поддержания температуры резистора). В зависимости от информации, полученной отдатчика, ЭБУ регулирует количество впрыскиваемого топлива и угол опережения зажигания.

Датчик температуры всасываемого воздуха, встроенный в датчик массового расхода воздуха, является датчиком тер- мисторного типа, измеряющим температуру воздуха на впуске двигателя. В зависимости от информации о температуре всасываемого воздуха, полученной от датчика, контроллер регулирует количество впрыскиваемого топлива.

Датчик абсолютного давления во впускном коллекторе выполнен в виде переменного резистора, чувствительного к изменению давления. Он фиксирует изменение давления во впускном коллекторе в зависимости от изменения нагрузки и оборотов двигателя и преобразует его в напряжение выходного сигнала. В зависимости от информации, полученной от датчика, ЭБУ регулирует количество впрыскиваемого топлива и угол опережения зажигания.

С третьего вывода потенциометра (от ползунка) идет выходной сигнал к электронному блоку управления.

Когда дроссельная заслонка поворачивается (от воздействия на педаль управления), изменяется напряжение на выходе датчика. При закрытой дроссельной заслонке оно составляет 0,6—0,8 В. Когда заслонка открывается, напряжение на выходе датчика растет, при полностью открытой заслонке оно должно быть более 4 В.

Отслеживая выходное напряжение датчика, ЭБУ корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки (т.е. по желанию водителя).

Датчик положения дроссельной заслонки не требует регулировки, так как блок управления воспринимает холостой ход (т.е. полное закрытие дроссельной заслонки) как нулевую отметку.

Датчики концентрации кислорода (лямбда-зонды) ввернуты в резьбовые отверстия элементов системы выпуска отработавших газов. На автомобили устанавливают два датчика концентрации кислорода:

- датчик (управляющий), предназначенный для управления составом топливовоздушной смеси (на входе в нейтрализатор);

- датчик (диагностический), предназначенный для оценки эффективности работы нейтрализатора (на выходе из нейтрализатора).

В металлической колбе каждого датчика расположен гальванический элемент, омываемый потоком отработавших газов. В зависимости от содержания кислорода в отработавших газах в результате сгорания топливовоздушной смеси изменяется напряжение сигнала датчика.

Датчики различаются по параметрам и маркировкой. Если хотя бы один из датчиков концентрации кислорода неисправен, токсичность отработавших газов может резко повыситься, а расход топлива - увеличиться.

Информация от каждого датчика поступает в блок управления в виде сигналов низкого (от 0,1 В) и высокого (до 0,9 В) уровня. При сигнале низкого уровня блок управления получает информацию о высоком содержании кислорода. Сигнал высокого уровня свидетельствует о низком содержании кислорода в отработавших газах.

Постоянно отслеживая напряжение сигнала датчиков, блок управления корректирует количество впрыскиваемого форсунками топлива. При низком уровне сигнала датчика на входе в нейтрализатор (бедная топливовоздушная смесь) количество подаваемого топлива увеличивается, при высоком уровне сигнала (богатая смесь) - уменьшается. Если разница между уровнями сигналов датчиков на входе и выходе нейтрализатора меньше значений, допустимых при данном режиме работы, блок управления идентифицирует неисправность нейтрализатора.

Датчик детонации, прикрепленный к передней стенке блока цилиндров в зоне между вторым и третьим цилиндрами, улавливает аномальные вибрации (детонационные удары) в двигателе.

Чувствительным элементом датчика детонации является пьезокристаллическая пластинка. При детонации на выходе датчика генерируются импульсы напряжения, которые увеличиваются с возрастанием интенсивности детонационных ударов. ЭБУ по сигналу датчика регулирует опережение зажигания для устранения детонационных вспышек топлива.

Электромагнитный клапан системы изменения фаз газораспределения

установлен в головке блока цилиндров двигателя. Клапан регулирует давление масла, подаваемого в исполнительный механизм изменения фаз, установленный на переднем конце распределительного вала впускных клапанов.

Система осуществляет оптимальную настройку фаз газораспределения, изменяя их во всем диапазоне значений частоты и нагрузки двигателя, что увеличивает мощность и крутящий момент при любом скоростном режиме.

При остановке двигателя давление масла заставляет переместиться золотник управляющего клапана в положение, соответствующее наиболее поздней фазе газораспределения. Управляющий клапан срабатывает по сигналу блока управления двигателем и подает масло либо к камере запаздывания, либо к камере опережения при непрерывном изменении фаз газораспределения соответственно либо в сторону их опережения, либо в сторону запаздывания.

Датчик давления топлива установлен на топливной рампе (на двигателе 2,3 л).

Датчик давления поставляется и заменяется в сборе с топливной рампой. Любое снятие датчика давления топлива с топливной рампы приведет к его неизбежному выходу из строя и потребует замены топливной рампы.

Для вывода из памяти ЭБУ кодов неисправностей, выявленных при работе системы управления двигателем, служит диагностический разъем.

Диагностический разъем (OBD-II) находится в салоне автомобиля с левой стороны за нижней облицовкой панели приборов, рядом с монтажным блоком. Через этот разъем считываются следующие основные параметры работы двигателя:

- режим работы системы топливной коррекции;

- расчетная нагрузка на двигатель;

- температура охлаждающей жидкости;

- давление воздуха во впускной трубе;

- скорость автомобиля (в движении - при подключенном портативном сканирующем устройстве);

- угол опережения зажигания;

- температура всасываемого воздуха;

- положение дроссельной заслонки;

- данные датчиков концентрации кислорода.

Не пускайте двигатель, если наконечники проводов на аккумуляторной батарее плохо затянуты.

Никогда не отсоединяйте аккумуляторную батарею от бортовой сети автомобиля при работающем двигателе.

При зарядке аккумуляторной батареи отсое- диняйте ее от бортовой сети автомобиля.

Не подвергайте ЭБУ воздействию температуры выше 65 °С в рабочем состоянии и выше 80 "С - в нерабочем (например, в сушильной камере). Не отсоединяйте от ЭБУ и не присоединяйте к нему провода при включенном зажигании.

Перед проведением электросварочных работ на автомобиле отсоединяйте провода от аккумуляторной батареи и колодки жгута проводов от ЭБУ.

Все измерения напряжения выполняйте цифровым вольтметром с внутренним сопротивлением не менее 10 МОм.

Электронные узлы, применяемые в системе впрыска топлива, рассчитаны на очень малое напряжение, поэтому легко могут быть повреждены электростатическим разрядом. Для того чтобы не допустить повреждения ЭБУ, не прикасайтесь руками к его выводам.

Для диагностики системы управления двигателем во всех случаях требуется специальное сканирующее устройство, поэтому при возникновении неисправностей системы обращайтесь на специализированный сервис.

Mazda CX-7. СНЯТИЕ И УСТАНОВКА ЭЛЕКТРОННОГО БЛОКА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

Электронный блок управления двигателем установлен в левой задней части моторного отсека (показано со снятой аккумуляторной батареей).

2. Отведите крепежную скобу вперед.

3. . и отсоедините верхнюю колодку жгута проводов от электронного блока.

4. Аналогично отсоедините от электронного блока нижнюю колодку жгута проводов.

5. Отсоедините держатель жгута проводов от кронштейна ЭБУ.

7. . и снимите держатели жгута проводов со шпилек крепления ЭБУ.

Показаны шпильки крепления ЭБУ.

8. Отверните гайки со шпилек крепления ЭБУ.

9. . и снимите электронный блок управления двигателем.

10. Отверните четыре гайки.

11. . и снимите ЭБУ с кронштейна.

12. Установите электронный блок управления двигателем в порядке, обратном снятию.

Видео по теме "Mazda CX-7. СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ"

Клапан ЕГР Мазда сх 7. Чистим дроссель. Сидим в гараже. одна из причин P0300 / Mazda CX7 Автосканер ELM327 Mazda CX7 2008 Бензин EUЧитайте также: