Доработка камеры сгорания ваз 2109

Существует несколько возможных вариантов по увеличению объема двигателя ВАЗ-21083 (и его производных – ВАЗ 2111, 2112, так как все они используют практически одинаковые блоки цилиндров, за исключением применения масляных форсунок в 16-ти клапанных моторах ВАЗ-2112):

Длина шатуна: 134 мм

Ход поршня: 77 мм

21081 – объём 1099 куб. см

- ход 60,6 мм

- диаметр поршня 76 мм

- длина шатуна 121 мм

- R/S = 1,996

2108 - объём 1288 куб. см

- ход 71 мм

- диаметр поршня 76 мм

- длина шатуна 121 мм

- R/S = 1,7

21083 - объём 1499 куб. см.

- ход 71 мм

- диаметр поршня 82 мм

- длина шатуна 121 мм

- R/S = 1,7

21084 - объём 1580 куб см.

- ход 74,8 мм

- диаметр поршня 82 мм

- длина шатуна 121 мм

- R/S = 1,61

Нестандартные конфигурации двигателя 21083 (табл. 1) :

Шатун 132 мм могут устанавливаться в стандартный блок цилиндров ВАЗ 21083 только при использовании 2-х колечных поршней.

Эффект большого R/S:

ПРОТИВ: Мотор, собранный с достаточно большим значением R / S не обеспечивает хорошее наполнение цилиндров на низких и средних частотах вращения КВ, из-за снижения скорости воздушного потока (из-за уменьшения скорости движения поршня после ВМТ, в момент открытия впускного клапана). Большая вероятность появления детонации из-за высокой температуры в камере сгорания и длительного времени нахождения поршня в ВМТ.

Эффект малого R / S :

ЗА: Обеспечивает очень хорошую скорость наполнения цилиндров на низких и средних частотах вращения КВ, так как скорость движения поршня от ВМТ больше, разряжение нарастает быстрее, что улучшает наполнение цилиндров, более высокая скорость движения топливовоздушной смеси делает смесь более гомогенной (однородной) что способствует лучшему сгоранию. Преимущества: более низкие требования к доработке и диаметрам каналов ГБЦ, чем на моторе с высоким соотношением R / S.

ПРОТИВ: Малая величина RS означает, больший угол наклона шатуна. Это значит, что большая сила будет толкать поршень в горизонтальной плоскости. Для мотора это означает следующее:

Автолюбители, независимо от стажа владения машиной, постоянно ищут способы повышения мощности двигателя. Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ) .

Мы знаем, что крутящий момент, а соответственно и мощность, находятся в прямой зависимости от такого показателя, как коэффициент наполнения цилиндров рабочей смесью. Чем больше наполнение, тем больше мощность двигателя, которая растёт при смещении максимального значения крутящего момента на более высокие обороты. Для этого устанавливают распредвалы с расширенными фазами впуска/выпуска и увеличенными подъёмами клапанов, но на практике этого оказывается недостаточно. Если критически подойти к рассмотрению головки блока цилиндров, то мы увидим множество недочётов — казалось бы мелких, но именно они не дают реализовать полный потенциал мотора. Это обусловлено технологией изготовления при массовом производстве ГБЦ, и поэтому всё придётся исправлять самостоятельно или в тюнинг-ателье. Как именно? Об этом и поговорим.

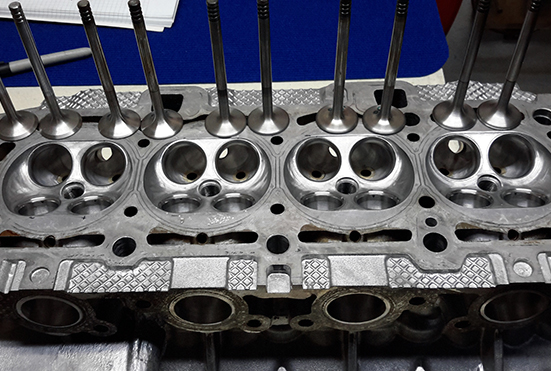

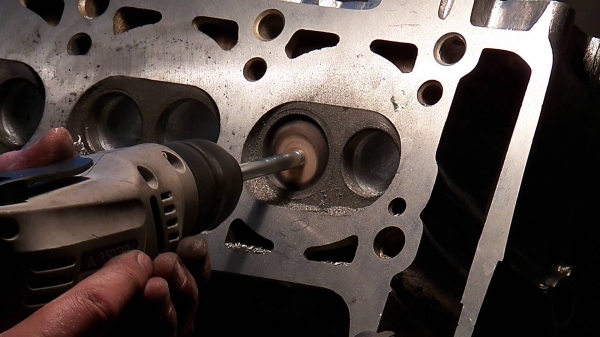

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то сразу бросаются в глаза приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст.

Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя.

Перед началом расточки желательно в маслоканал вогнать стальную втулку, но, к сожалению, это не самый удобный вариант. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. Если планируется значительное увеличение диаметра каналов, то лучше начать доработку с той детали, каналы которой имеют более тонкие стенки, а по их форме и положению затем растачиваются каналы сопрягаемой детали. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

- - ВАЗ 2101, 21011, 2103, 2106, 21213, 21214, 2123 – клапаны от 39/34 до 42/35;

- - ВАЗ 21083, 2111, 21114, 21116, 11183, 11186 – клапаны от 39/34 до 40/34;

- - ВАЗ 2112, 21124, 21126, 21127, 21128, 21129 – клапаны от 31/27 до 33/29,

Если ваш автомобиль оснащён наддувом или впрыском закиси азота, ему необходимо увеличение выпускных клапанов, так как двигатель производит больше отработанных газов. Под такие моторы соотношение клапанов может быть 90% и более.

Пружины клапанов

Штатные пружины рассчитываются под конкретный двигатель с применением серийного распредвала. Учитывается достаточный запас прочности, рассчитанный на относительно невысокие обороты. В классических двигателях клапаны зависают на оборотах более 7000, на ВАЗ 21083 допускаются большие обороты, а на ВАЗ 2112 неадекватная работа клапанов вероятна на оборотах 7500-8000 об/мин.

Замена распредвала на более верховой может привести к зависанию клапанов. Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

При установке спортивных распредвалов предъявляются более жёсткие требования к усилиям на пружинах. В этом случае требуется большой подъём кулачка и соответствующий ход пружины, поэтому их меняют на более жёсткие, которые имеют больший ход сжатия.

Более жёсткие пружины заметно увеличивают нагрузки на клапаны, распредвал и тарелки, поэтому такую доработку желательно проводить последней из всех способов повышения порога зависания клапанов.

Ещё одним способом является облегчение тарелок клапанных пружин. Их меньшая масса снижает нагрузки на распредвал и детали ГРМ, что особенно важно на повышенных оборотах. Можно перетачивать штатные тарелки, но лучше поставить новые из титано-алюминиевого сплава. Алюминиевые (Д16Т) тарелки дешевле, но подвержены деформациям в критических режимах работы. Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена. Хорошо себя зарекомендовали тарелки из сплава Al-Ti от производителя PRO.CAR .

- - При использовании клапанов с меньшим диаметром стержня;

- - При сильно выступающей части направляющей втулки в канал ГБЦ;

- - Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- - При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

Степенью сжатия (СЖ) является отношение полного объёма цилиндра ко всему объёму КС. Чем больше сжата топливная смесь перед воспламенением, тем большую работу она совершит впоследствии. Повышая СЖ, мы увеличиваем мощность двигателя, но есть и ограничивающие факторы, такие как рост нагрузки на поршневую и риск возникновения детонации. Стандартные литые поршни двигателей ВАЗ допускают СЖ до значения 11:1.

Наиболее заметен положительный эффект от роста СЖ в двигателях с широкими фазами открытия клапанов. Это происходит от того, что коэффициент наполнения атмосферных двигателей ВАЗ не превышает 100%, то есть динамическая СЖ не превышает статическую СЖ. Динамическая СЖ — объём топливно-воздушной смеси, попавшей в цилиндр, относительно объёма камеры сгорания. При использовании широкофазных распредвалов на низких и средних оборотах динамическая СЖ ниже статической. Повышение СЖ приводит к пропорциональному росту динамической, что положительно влияет на мощность и экономические показатели двигателя. При этом необходимо исключить предпосылки возникновения детонации при максимальном коэффициенте наполнения цилиндра, что достигается повышением октанового числа топлива и изменением состава топливно-воздушной смеси.

С ростом оборотов двигателя длительность цикла сгорания уменьшается, что может привести к неполному сгоранию топлива, а, следовательно, потере мощности. Поэтому, повышая СЖ, мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя. Вследствие этого большинство высокооборотистых форсированных бензиновых двигателей требуют повышения СЖ.

После проведения доработок ГБЦ , которые мы рассмотрели в данной статье, вы сможете полностью раскрыть потенциал двигателя вашего автомобиля!

Конструкция любого двигателя внутреннего сгорания, включая моторы ВАЗ 2109 на 8 клапанов, предусматривают наличие следующих компонентов:

- Камера сгорания;

- Клапанный механизм;

- Отлитые магистрали;

- Выпускные коллекторы;

- Впускные коллекторы.

Если выполнить расточку и откорректировать текущее состояние коллектора и каналов ГБЦ, можно повысить коэффициент наполнения цилиндров, что ведет к повышению отдачи, мощности двигателя. Не редко доработку выполняют как завершающий этап по увеличению объема ДВС.

Цели доработки

Доработка ГБЦ выполняется для достижения следующих целей:

- Немного увеличить диаметр;

- Удалить дефектные литьевые участки;

- Откорректировать радиусы скругления;

- Отполировать каналы.

Геометрия коллекторов вместе с магистралями ГБЦ в процессе доработки изменяется. При неправильно выполненной работе можно не просто не добиться желаемого повышения мощности, но также потерять эффективность работы мотора, привести к его быстрому износу, поломкам.

Инструменты

Чтобы выполнить процедуру расточки каналов ГБЦ, вам потребуется:

- Шаровой фрез, соответствующий нужному диаметру расточки (29, 31, 32 миллиметра);

- Наждачная бумага;

- Шарошки;

- Дрель;

- Штангенциркуль;

- Шланг меньшего диаметра по сравнению с расточенным каналом.

Расточка коллекторов

Чтобы доработать коллекторы, необходимо выполнить два основных этапа работы.

Этап

Цель

Получить необходимый диаметр каналов в результате выполнения фрезерной обработки коллекторов

Отполировать тракт при помощи специальных инструментов и приспособлений. Для этого необходимо на шланге закрепить наждачную бумагу средней зернистости, а шланг насадить на дрель. За счет вращений насадки внутри расточенного канала достигается необходимый эффект

При выполнении данной операции самым главным является сохранение штатного расположения оси каналов и формы сечения проточной части.

Дорабатывая коллекторы, соблюдайте несколько важных правил.

- Перед началом расточки коллектора ГБЦ обязательно точно определите расположение коллекторов относительно головки блока цилиндров. Для этого нужно установить пару штифтов.

- Диаметр отверстия впускного трубопровода можно делать меньше на 1-1,5 миллиметра, чем диаметр ответных окон в головке. Во многом из-за этого многие владельцы ВАЗ 2109 отказываются от расточки коллекторов.

- Отверстия выпускного коллектора по диаметру могут быть равными или больше, чем диаметр ответных трактов ГБЦ на 1-1,5 миллиметра.

Расточка выпускных и впускных каналов ГБЦ

Прежде чем приступить к созданию новой геометрии впускных и выпускных каналов, запомните, что по результатам расточки она обязательно должна оказаться соосной с коллекторами, которые вы уже обработали.

Чтобы соблюсти данное условие, необходимо состыковать трубопровод с ГБЦ и по полученным следам задать необходимую геометрию путем расточки. Для получения четкой метки используйте солидол или пластилин, которым обрабатывается торец ГБЦ.

Расточка каналов ГБЦ должна быть направлена на получение следующих диаметров.

Канал

Диаметр канала

Впускной канал ГБЦ

Выпускной канал ГБЦ

Тракт в головке блока обрабатывается с соблюдением следующей последовательности:

- Растачивается фрезером со стороны коллектора до втулки под клапан;

- Расточка ведется со стороны камеры сгорания. Убедитесь, что седла для новых клапанов установлены;

- Расточка геометрии при помощи шарошек различной конфигурации;

- Шлифовка каналов.

Важные нюансы

Прежде чем приступить к работе по обработке впускных и выпускных каналов ГБЦ, обратите внимание на несколько важных рекомендаций специалистов:

- Дополнительно обрабатывать, доводить до совершенства внутренние поверхности впускных каналов не обязательно при помощи наждачки. Получаемые в результате фрезеровки дефекты на поверхности будут способствовать скапливанию капель бензина и его испарению;

- Обрабатывая впускной канал четвертого цилиндра, вы обязательно вскроете канал масляной системы. В него потребуется установить выточенную в соответствии с размерами втулку;

- Дорабатывая каналы, пристальное внимание обратите на соблюдение диаметров. Выполнив отверстия больше положенных размеров, вы рискуете вскрыть рубашку охлаждения, которая проходит рядом. Если это сделать, ваша ГБЦ окажется непригодной для дальнейшего использования.

Установить втулку в четвертном впускном канале нужно обязательно. В противном случае вы оставите один на один тонкую алюминиевую стенку с давлением масла при работающем двигателе. Прорыв такой стенки окажется неизбежен.

Завершающий этап

На завершающем этапе доработки ГБЦ вам потребуется установить на торец головки блока новую прокладку и доработать ее в соответствии с расточкой.

При расточке каналов головки блока цилиндров на автомобилях ВАЗ 2109 с 8 клапанным двигателем необходимо заменить все клапана на аналогичные элементы, только большего размера с обязательным сохранением соотношения — диаметр впускного канала должен составлять 0,75 от диаметра выпускного канала. В основном используют пару на 39 и 34 миллиметра, хотя можно задействовать 34 и 41 мм.

Обязательно выполните доработку фасок и седел клапанов.

Доработка головки блока — это достаточно сложный, трудоемкий процесс, который потребует повышенной концентрации и осторожности в ваших действиях. В связи с этим рекомендуем обращаться к профессионалам, либо выполнять такую работу своими руками, получив предварительно необходимые знания.

Конструкция любого двигателя внутреннего сгорания, включая моторы ВАЗ 2109 на 8 клапанов, предусматривают наличие следующих компонентов:

- Камера сгорания;

- Клапанный механизм;

- Отлитые магистрали;

- Выпускные коллекторы;

- Впускные коллекторы.

Если выполнить расточку и откорректировать текущее состояние коллектора и каналов ГБЦ, можно повысить коэффициент наполнения цилиндров, что ведет к повышению отдачи, мощности двигателя. Не редко доработку выполняют как завершающий этап по увеличению объема ДВС.

Объект доработки

Цели доработки

Доработка ГБЦ выполняется для достижения следующих целей:

- Немного увеличить диаметр;

- Удалить дефектные литьевые участки;

- Откорректировать радиусы скругления;

- Отполировать каналы.

Геометрия коллекторов вместе с магистралями ГБЦ в процессе доработки изменяется. При неправильно выполненной работе можно не просто не добиться желаемого повышения мощности, но также потерять эффективность работы мотора, привести к его быстрому износу, поломкам.

Инструменты

Чтобы выполнить процедуру расточки каналов ГБЦ, вам потребуется:

- Шаровой фрез, соответствующий нужному диаметру расточки (29, 31, 32 миллиметра);

- Наждачная бумага;

- Шарошки;

- Дрель;

- Штангенциркуль;

- Шланг меньшего диаметра по сравнению с расточенным каналом.

Расточка коллекторов

Чтобы доработать коллекторы, необходимо выполнить два основных этапа работы.

Этап

Цель

Получить необходимый диаметр каналов в результате выполнения фрезерной обработки коллекторов

Отполировать тракт при помощи специальных инструментов и приспособлений. Для этого необходимо на шланге закрепить наждачную бумагу средней зернистости, а шланг насадить на дрель. За счет вращений насадки внутри расточенного канала достигается необходимый эффект

При выполнении данной операции самым главным является сохранение штатного расположения оси каналов и формы сечения проточной части.

Работа инструментом

Дорабатывая коллекторы, соблюдайте несколько важных правил.

- Перед началом расточки коллектора ГБЦ обязательно точно определите расположение коллекторов относительно головки блока цилиндров. Для этого нужно установить пару штифтов.

- Диаметр отверстия впускного трубопровода можно делать меньше на 1-1,5 миллиметра, чем диаметр ответных окон в головке. Во многом из-за этого многие владельцы ВАЗ 2109 отказываются от расточки коллекторов.

- Отверстия выпускного коллектора по диаметру могут быть равными или больше, чем диаметр ответных трактов ГБЦ на 1-1,5 миллиметра.

Расточка выпускных и впускных каналов ГБЦ

Прежде чем приступить к созданию новой геометрии впускных и выпускных каналов, запомните, что по результатам расточки она обязательно должна оказаться соосной с коллекторами, которые вы уже обработали.

Чтобы соблюсти данное условие, необходимо состыковать трубопровод с ГБЦ и по полученным следам задать необходимую геометрию путем расточки. Для получения четкой метки используйте солидол или пластилин, которым обрабатывается торец ГБЦ.

Расточка каналов ГБЦ должна быть направлена на получение следующих диаметров.

Канал

Диаметр канала

Впускной канал ГБЦ

Выпускной канал ГБЦ

Тракт в головке блока обрабатывается с соблюдением следующей последовательности:

- Растачивается фрезером со стороны коллектора до втулки под клапан;

- Расточка ведется со стороны камеры сгорания. Убедитесь, что седла для новых клапанов установлены;

- Расточка геометрии при помощи шарошек различной конфигурации;

- Шлифовка каналов.

Обработка поверхностей

Важные нюансы

Прежде чем приступить к работе по обработке впускных и выпускных каналов ГБЦ, обратите внимание на несколько важных рекомендаций специалистов:

- Дополнительно обрабатывать, доводить до совершенства внутренние поверхности впускных каналов не обязательно при помощи наждачки. Получаемые в результате фрезеровки дефекты на поверхности будут способствовать скапливанию капель бензина и его испарению;

- Обрабатывая впускной канал четвертого цилиндра, вы обязательно вскроете канал масляной системы. В него потребуется установить выточенную в соответствии с размерами втулку;

- Дорабатывая каналы, пристальное внимание обратите на соблюдение диаметров. Выполнив отверстия больше положенных размеров, вы рискуете вскрыть рубашку охлаждения, которая проходит рядом. Если это сделать, ваша ГБЦ окажется непригодной для дальнейшего использования.

Установить втулку в четвертном впускном канале нужно обязательно. В противном случае вы оставите один на один тонкую алюминиевую стенку с давлением масла при работающем двигателе. Прорыв такой стенки окажется неизбежен.

Завершающий этап

На завершающем этапе доработки ГБЦ вам потребуется установить на торец головки блока новую прокладку и доработать ее в соответствии с расточкой.

При расточке каналов головки блока цилиндров на автомобилях ВАЗ 2109 с 8 клапанным двигателем необходимо заменить все клапана на аналогичные элементы, только большего размера с обязательным сохранением соотношения — диаметр впускного канала должен составлять 0,75 от диаметра выпускного канала. В основном используют пару на 39 и 34 миллиметра, хотя можно задействовать 34 и 41 мм.

Обязательно выполните доработку фасок и седел клапанов.

Доработка головки блока — это достаточно сложный, трудоемкий процесс, который потребует повышенной концентрации и осторожности в ваших действиях. В связи с этим рекомендуем обращаться к профессионалам, либо выполнять такую работу своими руками, получив предварительно необходимые знания.

Парни,доброй ночи!скажите,много ли даст на 9ке 1,5.инж., расточка каналов гбц, и паук 4 2 1 с резонатором стингер.пока без прошивки.В дальнейшем планирую Нуждина 10,63 или 10,85.поставить и прошится.

Anton.M

Ветеран

Сергей 77

Новенький

stunt

Активный автомобилист

Сергей 77

Новенький

clalhyi

мутный

stunt

Активный автомобилист

Сергей 77

Новенький

Putnik32

Бывалый

Барсик

Местный . .

+! 1 приход от распила есть

я у себя тоже пилил только на карбе.

Alex Walkman

Бывалый

Барсик

Местный . .

окб 52 10.3/9.8 перекритие 1.мм . фаза 275

Alex Walkman

Бывалый

Барсик

Местный . .

можно и плохая . так даже веселей

Барсик

Местный . .

Удачным способом поднятия мощности является доработка головки блока цилиндров.

Увеличению мощности способствует увеличение наполнения цилиндров путём уменьшения сопротивления потоку впускных и выпускных газов впускного и выпускного трактов. Прежде всего требуется доработка впускных и выпускных каналов ГБЦ, т.к. газы движутся во впускном и выпускном коллекторе с высокими скоростями, порядка 70-150 м/с и любые несостыковки, грубые шероховатости, выступания оказывают большое сопротивление тормозя движение и как следствие уменьшают наполнение цилиндра атмосферным воздухом, что негативно сказывается на наполнении цилиндра и потере мощности.

Исходя из сказанного вытекает определённый объём работ по модернизации ГБЦ :

·доработка каналов-увеличение диаметра, поперечного сечения; изменение геометрии и вывидение правильных радиусов, поверхностей, скруглений,закруглений.

·доработка сёдел клапанов-выведение необходимых фасок, убирание острых кромок, что сильно тормозит поток.

·совмещение каналов впускного и выпускного коллектора с каналами ГБЦ путём установки штифтов и самой доработки каналов коллекторов.

·шлифовка каналов для нужной шероховатости.

·доработка камеры сгорания и оптимизация степени сжатия.

Работа кропотливая и тонкая , требует спец инструмента и аккуратности. Результат проведения данной работы - увеличение мощности до 15%.

Также желательно установка распредвала с увеличенным подЪёмом клапанов и изменёнными фазами впуска и выпуска,которые корректируются разрезной шестерней распредвала (Шкив Верьера).

Замер диаметра выпускного канала, что составляет 26 мм. на ВАЗ 21083.

Доработка гбц включает в себя комплекс работ по доводке стандартных деталей, оптимизации геометрических размеров каналов, коллекторов, клапанов, стыковка каналов и тд.

Перед тем как начинать тюнинг головки блока нужно определить конечную цель, т.е. необходимую мощность двигателя, крутящий момент, и при каких оборотах должны быть доступны эти параметры, т.к. параллельно изменяется и степень сжатия, а соответственно и определиться переходить ли на 98 бензин.

Схема каналов головки блока

В основу расчётов ложится диаметр тарелки клапана, и от него просчитываются все остальные параметры каналов головки блока.

К примеру диаметр клапанов ВАЗ 2108

впуск 35 мм

выпуск 31,5 мм.

внутренний диаметр седла клапана и площадь

впуск 31 мм -755 мм2

выпуск 28 мм -616мм2

Клапан диаметр 8мм - 50 мм2

Го

Барсик

Местный . .

Клапан диаметр 8мм - 50 мм2

Горловина клапана делается в виде винной бочки как минимум большего диаметра на площадь клапана, т.е. 805 и 666 мм2, 32мм и 29,1 мм.

Каналы делаются большего диаметра чем внутренний диаметр седла клапана, в данном случае 32 и 29мм.

Место возле втулки клапана увеличивается и сама втулка стачивается на конус, при желании втулки изготавливаются из сплавов цветных металлов, таких как бронза, латунь.

Клапана облегчаются, придаётся форма ближе к букве Т, что положительно влияет на расход воздуха.Если заменить только клапана на Т-образные , мощность увеличивается на 3-4 л.с.

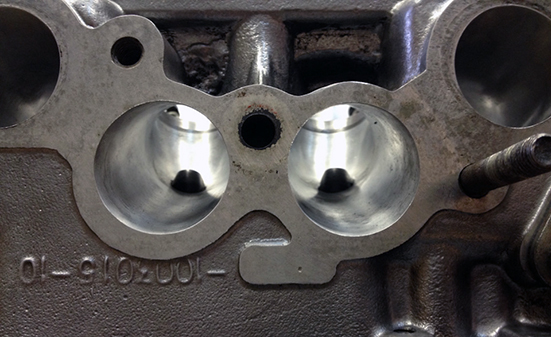

Начало модернизации камеры сгорания,видно следы от прокладки ГБЦ.

Прокладка качественная, а коллектор ?

Расточка шаровой фрезой, увеличение диаметра канала

http://www.stoa.com.ua/data/images/Frezgbc.JPG

Доработка камеры сгорания сводится к тому, чтобы когда клапан будет открыть стенки камеры сгорания как можно меньше экранировала, тормозили, оказывали сопротивление потоку газов, и поэтому делаются окружности вокруг сёдел, похожие на "очки". Второе основное правило, камера сгорания должна быть компактной, т.к. если она будек растянута время горения топлива увеличивается и что делает вероятней детонацию.

Ещё в форсированном моторе нужно увеличить степень сжатия для увеличения КПД двигателя, т.е. для более эффективного использования взрыва топливного заряда.Степень сжатие это отношение между максимальным и минимальнын объёмами цилиндра.К примеру объём цилиндра ВАЗ 21083 375 см3 объём камеры сгорания общий 42,1см3 ( в ГБЦ 26,6см3, в поршне 12см3, прокладка 3,5 см3) Степень сжатя равна=(Vc+Vh):Vc=(375+42,1):42,1=9,9

Известно, что увеличение степени сжатия с 7 до 10 даёт заметну прибавку мощности, чем после.А почему ? Чем меньше объём камеры в которой взрывается топливо тем получается выше будет давление на поршень.И это давление зависит не только от степени сжатия, но и от давления на фазе впуска, во впускном коллекторе, обычно оно ниже атмосферного , в турбированых двигателях наоборот значительно выше. Коефициент наполнения это отношение реального количества к геометрически возможному количеству воздуха которое могло бы поступить в цилиндр при данном атмосферном давлении и температуре. В гражданских моторах коефициент наполнения примерно равен 0,75, в спортивных 1,05-1,05 в турбированных может доходить 1,5. Отсюда и выше давление на поршень, и как следствие мощность. Доработкой ГБЦ мы пытаемся увеличить коефициент наполнения цилиндра и получить дополнительную мощность, и известно что ещё на наполнение влияет так называемый резонансный наддув- дозарядка при применении верховых распредвалов на оборотах выше средних, т.е. более 3500 об/мин.

Объём камеры сгорания в ГБЦ был 26,6 см3 после доработки и восстановления сёдел 28 см3,

после шлифовки стало 243 . Для данного мотора 1,7. Степень сжатия 10,2.

Для иллюстрации результатов приведу пару графиков внешней скоростной харрактеристики двигателя ВАЗ классика до и после доработки ГБЦ

Было 73 лс.. стало 87 лс. увеличение мощности на 19%.

Для получения большего увеличения мощности необходима модернизация впусной, выпусной, топливной систем. В отдельных случаях нужен и тюнинг системы зажигания.

Тюнинг прайс ВАЗ переднеприводные , ВАЗ классика, Запчасти ВАЗ

Доработка, тюнинг ГБЦ прайс

Желаем удачного тюнинга !

Барсик

Местный . .

1. Первое, что бросается в глаза - это неточная стыковка отверстий каналов коллекторов и ГБЦ. Любые "ступеньки" в канале рождают паразитные завихрения, заметно тормозящие поток, поэтому от них необходимо избавиться. Убираем нестыковки, одновременно доработав прокладки под коллектора (дабы пресловутых ступенек не создавали и они). Настоятельно рекомендую перед удалением нестыковок каналов сделать следущее - посадить коллектора на штифты. Причиной тому служит крепёж коллекторов на отечественных автомобилях, допускающий некоторое смещение плоскостей коллекторов и ГБЦ друг относительно друга. Чем это грозит, предельно ясно - немного сместив коллектора при крепеже после удаления нестыковок, мы самостоятельно убиваем плоды своей же работы. Штифтов достаточно по два на коллектор - по краям. Ищем место на ГБЦ и коллекторе, где можно безопасно всверлиться. В ГБЦ прочно сажаем металлический штифт, на который легко, но без особых люфтов должен надеваться коллектор - вуаля, точное позиционирование коллекторов относительно ГБЦ нам гарантировано. Не забудьте только сделать несколько дополнительных отверстий в прокладке. Отмечу так же, что если диаметр канала впускного коллектора меньше диаметра канала ГБЦ на 1-1,5 мм при нормальной соосности каналов, то это не создаст измеримого сопротивления прохождению потока, поэтому филигранной подводкой диаметров каналов в этом случае можно принебречь. На выпуске аналогично, только наоборот - выпускной канал в ГБЦ может быть несколько меньше канала в выпускном коллекторе. Более того, т.к. называемые "обратные ступеньки" на выпуске используют для борьбы с некоторыми негативными явлениями настроенной выпускной системы, но сейчас разговор не об этом.

2. Заглянув во впускные/выпускные каналы ГБЦ, понимаем, что и там всё совсем плохо: ломаная местами форма узких каналов, приливы литья под направляющие втулки клапанов, сами втулки, выступающие в канал.

При помощи шаровых фрез различных размеров и форм производится обратобка каналов - увеличение проходного сечения, удаление неровностей и выступающих частей, изменение формы канала. Изгиб канала должен быть как можно более плавным с соблюдением определённых радиусов кривизны. Поверхность впускных каналов должна быть немного шероховатой, что положительно влияет на испаряемость бензина со стенок канала. Выпускной же канал можно полировать до зеркала, хотя разница в работе двигателя вряд ли будет заметна, в отличии от затраченных усилий. Сечение канала в идеале непостоянно и не является правильным кругом. Так, "правильный" впускной канал должен быть немного эллипсным в сечении и незначительно расширяться перед седлом клапана в виде "бочки", тогда как остальная часть канала, в том числе и во впускном коллекторе, должна плавно сужаться по направлению потока. Однако большинство этих ньюансов не попадает в стоимость работ в тюнинг-ателье, т.к. значительно увеличивают стоимость доработок.

При увеличении диаметра каналов нужно знать меру, т.к. можно ненароком впильться в канал рубашки охлаждения или маслоканал. ГБЦ классических моторов позволяет значительно и относительно безопасно увеличивать диаметр каналов, тогда как при увеличении каналов ГБЦ восьмиклапанных двигателей переднеприводных ВАЗов неизбежны проблемы. В частности при расточке одного из впускных каналов практически неизбежно вкрытие маслоканала (если он не вскрыт при расточке, значит канал расточен совсем незначительно или маслоканал прикрыт лишь тоненьким слоем алюминия и может быть прорван давлением масла на работающем двигателе. Это не является "косяком" доработщика канала, т.к. это конструктивная особенность ГБЦ. Маслоканал предварительно втулится стальной втулкой (не самый удобный вариант), либо втулится стальной или алюминиевой втулкой после вскрытия и/или заваривается под аргоном. Вобщем соблюдайте правило "не зная броду - не лезь в воду" и лучше доверяйте подобные операции более опытным и профессиональным людям, либо предварительно потренируйтесь на "убитых" ГБЦ.

Прежде чем приступать к расточке каналов, определите с чего начать - ГБЦ или коллектора. Если планируется значительное увеличение диаметра каналов, то начинать лучше там, где их стенки тоньше и уже по форме и положению этих каналов растачивать аналогичные в детали с более толстыми стенками. Это делается для того, чтобы снизить риск вскрытия канала при последующем совмещении ГБЦ и коллектора. На "классике", где каналы ГБЦ обладают достаточным запасом толщины, имеет смысл начинать расточку с коллектора.

Выступающие в каналы части направляющих втулок клапанов также подвергаются доработке для уменьшения создаваемых ими помех. Зачастую их укорачивают и/или заостряют - это ресурсный и вполне эффективный способ. В некоторых случаях втулки стачивают заподлицо со стенкой канала, как бы "под корень". Это наиболее выгодный с точки зрения пропускной способности канала способ, но он снижает ресурс направляющих, и без того не очень высокий на форсированных моторах.

Барсик

Местный . .

Барсик

Местный . .

Барсик

Местный . .

5. Пружины клапанов. Жёсткость щтатных пружин рассчитывается под нормальные условия работы конкретного двигателя, т.е. на работу с серийным распредвалом при относительно невысоких оборотоах, хотя и делаются с достаточным запасом прочности. Так, клапаны классических моторов начинают зависать на оборотах более 7000, двигателей семейства 21083 - несколько позже, двигатели 2112 - вообще больше страдают не от недостаточной жёсткости пружин, а от неспособности гидрокомпенсаторов адекватно работать свыше 7500-8000 об/мин. С одной стороны обороты достаточно высокие, но ведь это только для штатных распредвалов. Чем выше подъём клапана, тем большую работу должна проделать пружина при его закрытии. Это снижает порог зависания клапанов и при определённых условиях может нарушть работу ГРМ как раз на тех оборотах, куда смещается точка максимальной мощности двигателя при замене распредвала на более верховой. Способов борьбы с зависанием клапанов несколько:

- облегчение самих клапанов, о чём писалось выше;

- облегчение или замена на более лёгкие рокеров/толкателей клапанов;

- облегчение или замена на более лёгкие верхних тарелок клапанов;

- увеличение жёсткости пружин

Сейчас обсудим именно последние два пункта. Самый примитивный способ, подходящий в некоторых случаях - увеличение преднатяга штатной пружины. Достигается путём подкладывания шайб под пружину. Увеличивается усилие на пружине, но уменьшается свободный ход. Для распредвалов с большим подъёмом и более жёсткими требованиями к усилиям на пружинах такой способ уже не пригоден. Как правило с этим сталкиваются при установке спортивных распредвалов. Очень бльшой подъём кулачка требует соответствующего хода пружины, а обороты, на которых двигатель с подобным распредвалом должен развивать максимальную мощность, значительно превышают порог зависания клапанов на штатных пружинах. В этом случае пружины меняют на более жёсткие и с большим ходом сжатия. Вариантов очень много, ставятся и отечественные пружины производства Ижмаш, и гораздо более дорогие Schrick, и штатные клапанные пружины с иностранных двигателей.

Для ГБЦ двигателей 2108 широко используются следущие схемы:

- замена внутренней пружины на усиленную (Ижмаш, Opel и т.д.)

- замена обеих пружин на усиленные (Schrick в основном)

- замена обеих пружин одной усиленной (Schrick, BMW)

Для некоторых пружин требуется изготовление новых тарелок клапанных пружин.

Для ГБЦ 2112 свойственнен только один способ:

- замена штатной пружины (на 2112 она одна на клапан) на усиленную (Schrick, отлично подходят штатные пружины с мотора Opel C20XE с оригинальными тарелками)

Для ГБЦ двигателей классического семейства характерны решения, применяемые для ГБЦ 2108. При этом нередко использование тех же самых пружин и тарелок, что и на ГБЦ 2108.

Замена пружин порой необходима для увеличения максимально допустимого подъёма клапана, т.е. используются пружины с увеличенным ходом.

Следует также учитывать, что увеличение жёсткости пружин должно быть последним из средств повышения порога зависания клапанов, т.к. более жёсткие пружины увеличивают нагрузки на клапаны, тарелки, распредвал.

Говоря об облегчении тарелок клапанных пружин, мы можем делать такие же выводы, как и при облегчении клапанов, т.к. в работе они составляют вместе одну инерционную массу. Чем меньше эта масса, тем меньшее усилие клапанной пружины требуется для нормальной работы деталей ГРМ на повышенных оборотах, а во всех остальных режимах пропорционально снижаются нагрузки на распредвал и другие детали. Самый простой вариант облегчения - переточка штатных тарелок - недорогой, но не особо эффективный способ. Другой вариант, изготовление новых легкосплавных тарелок, гораздо более продуктивен. Они могут быть изготовлены из дюрали или титана. Алюминиевый сплав легче (дюралевая тарелка 2101 на 15 гр. легче штатной) и относительно недорог, но тарелка выходит недостаточно прочной - при высоких подъёмах клапана с большими усилиями на пружинах эти тарелки могут деформироваться. Титан уступает в весе (хоть и немного) и в цене, но значительно прочнее дюралевых тарелок.

6. Толкатели клапанов. В ГБЦ двигателей семейств 2108 и 2112 кинетическая связь распредвалов с клапанами осуществляется посредством толкателей: механических с регулировочными шайбами на ГБЦ 2108 и гидрокомпенсаторов на ГБЦ 2112. К счастью, большинство тюнинговых распредвалов свободно работают со штатными толкателями. Однако это не значит, что они всеприменимы. Штатные толкатели обладают некоторыми ограничениями, что делает нежелательным или невозможным их применение при работе со спортивными и некоторыми околоспортивными распредвалами. Перечислю их:

- недостаточная площадь рабочей поверхности толкателя, что необходимо для распредвалов с большими подъёмами клапанов;

- эффект "выплёвывания" регулировочных шайб краем кулачка распредвала с большим подъёмом на двигателях семейства 2108 по причине опять же недостаточной величины рабочей поверхности толкателя и шайбы.

- относительно высокая масса, в основном из-за регулировочных шайб;

- потеря эффективности и неспособность работы на высоких оборотах (гидрокомпенсаторы).

Существует решение всех этих проблем - цельные механические толкатели. Их отличительные особенности - простая лёгкая конструкция без регулировочных шайб и увеличенный диаметр. Не трудно догадаться, что для их установки следует расточить колодцы серийных толкателей до необходимого размера (например до 32 мм для 2112). Регулировка клапанов осуществляется за счёт подбора на клапаны подпятников необходимого размера. Это делает процедуру регулировки клапанов трудоёмкой и дорогостоящей (порядка 3000 руб. за 8 клапанов). В этом их основной недостаток, что наряду с ценой ограничивает их повсеместное применение.

Кстати, с залипанием гидрокомпенсаторов на ГБЦ 2112 борятся ещё одним способом (кроме общепринятого понижения вязкости моторного масла) - гидрокомпенсаторы специально "убивают", переделывая их в простые механические толкатели. Регулировка зазоров также осуществляется подпятниками. Если распредвал не требует применения толкателя увеличенного диаметра, но гидрокомпенсаторы уже не могут нормально работать при заданных оборотах, то этот вариант обоснован, т.к. значительно бюджетнее.

Читайте также: