Чери кимо момент затяжки гбц

Введение

Действия в чрезвычайных ситуациях

Ежедневные проверки и определение неисправностей

Эксплуатация автомобиля в зимний период

Поездка на СТО

Инструкция по эксплуатации и обслуживанию

Предостережения и правила техники безопасности при выполнении работ на автомобиле

Основные инструменты, измерительные приборы и методы работы с ними

Двигатель

Система питания и управления двигателем

Система смазки

Система охлаждения

Система впуска и выпуска

Трансмиссия

Приводные валы

Ходовая часть

Тормозная система

Рулевое управление

Кузов

Система отопления, вентиляции и кондиционирования

Система пассивной безопасности

Электрооборудование и электросистемы

Электросхемы

Каталог запчастей

Толковый словарь

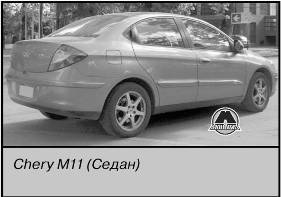

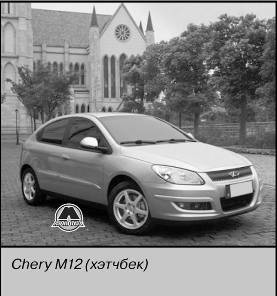

Chery М11/М12 (также известен, как АЗ, Chance/Niche, Cielo, Ove/Alve, Tengo, Skin/Skin Sport) был запущен в производство в 2008 году. Облик автомобиля был разработан при участии итальянского дизайн-ателье Pininfarina. Благодаря участию именитых дизайнеров, данная модель избавилась от одного из самых главных недостатков китайских автомобилей неоригинального внешнего вида. В серию были запущены сразу две версии автомобиля - в кузове седан (М11) и хэтчбек (М12).

Chery М11/М12 - это изящный и элегантный автомобиль со стремительным силуэтом, неповторимой оптикой и с узнаваемой радиаторной решеткой. Машина выглядит динамичной, что выражено четкими линиями кузова и большим углом наклона лобового стекла.

Салон автомобиля выполнен качественно и выглядит дорого. Он самобытен и самодостаточен. Эргономика водительского места продумана неплохо, а регулировок сиденья должно хватить для водителей самого разного телосложения.

Содержание этой страницы защищено авторским правом. Копирование, перепечатка, либо использование материалов данной страницы для воспроизведения, переноса на другие носители информации ЗАПРЕЩЕНО и преследуется в соответствии с действующим законодательством.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Chery A1 , двигатель Chery A1 , ремонт Chery A1 , ремонт двигателя Chery A1 , характеристики Chery A1 , регулировка клапанов Chery A1 , система впуска Chery A1 , система выпуска Chery A1 , система питания Chery A1 , не заводится Chery Kimo , двигатель Chery Kimo , ремонт Chery Kimo , ремонт двигателя Chery Kimo , характеристики Chery Kimo , регулировка клапанов Chery Kimo , система впуска Chery Kimo , система выпуска Chery Kimo , система питания Chery Kimo

1. Технические характеристики

Общие технические характеристики

| № | Наименование | Основные характеристики | |

| SQR473 | |||

| Тип двигателя | SQR473H | SQR473F | |

| 4-цилиндровый рядный, бензиновый, с двумя распределительными валами в головке блока цилиндров, с механизмом регулировки фаз газораспределения | 4-цилиндровый рядный, бензиновый, с двумя распределительными валами в головке блока цилиндров | ||

| 1 | Модель | SQR473H | SQR473F |

| 2 | Система питания | Распределенный впрыск топлива | |

| 3 | Внутренний диаметр цилиндров, мм | 73.0 | |

| 4 | Ход поршня, мм | 77.5 | |

| 5 | Рабочий объем, см 3 | 1297 | |

| 6 | Степень сжатия | 10.0 | |

| 7 | Тип камеры сгорания | Клиновидная | |

| 8 | Порядок работы | 1-3-4-2 | |

| 9 | Требуемое топливо (октановое число) | АИ-93 (не ниже) | |

| 10 | Объем заливаемого моторного масла, л | 3.5 (с новым масляным фильтром) | |

| 11 | Рекомендуемое моторное масло | SAE10W-40 | |

| 12 | Направление вращения коленчатого вала | По часовой стрелке | |

| 13 | Система пуска | Электродвигатель | |

| 14 | Система охлаждения | Закрытого типа с антифризом | |

| 15 | Система смазки | Комбинированная (под давлением и разбрызгиванием) | |

| 16 | Масса двигателя (нетто), кг | 105 | 100 |

| 17 | Угол опережения зажигания | 12±5 | 12±5 |

| 18 | Давление компрессии в цилиндрах двигателя (МПа), при 200~300 об/мин | 1.00~1.35 | |

| 19 | Размеры двигателя (длина × ширина × высота), мм | 613×507×734 | |

| 20 | Система впрыска | UAES | |

Зазоры в элементах

| Наименование | Размер |

| Осевой зазор коленчатого вала, мм | 0.07~0.265 |

| Осевой зазор распределительного вала, мм | 0.15~0.20 |

| Осевой зазор шатуна, мм | 0.15~0.4 |

| Зазор в подшипниках шатунной шейки, мм | 0.023~0.058 |

| Зазор в подшипниках коренных опор, мм | 0.035~0.075 |

| Зазор между стержнем клапана и направляющей втулкой (впускной), мм | 0.012~0.043 |

| Зазор между стержнем клапана и направляющей втулкой (выпускной), мм | 0.032~0.063 |

| Зазор между гидрокомпенсаторами и отверстиями в головке блока цилиндров, мм | 0.006~0.035 |

1.1 Общее обслуживание двигателя

1.1.1 Проверка компрессии двигателя

Примечание:

- Перед началом работ необходимо подготовить специальное оборудование. Манометр компрессометра выставить на ноль.

- Прогреть двигатель до нормальной рабочей температуры (80 – 90 °С).

- Проверить и убедиться в том, что аккумуляторная батарея заряжена полностью.

1. Выключить зажигание, отсоединить все провода высокого напряжения от свечей зажигания, затем отсоединить электрические разъемы от топливных форсунок.

2. Используя специальный свечной ключ, вывернуть из головки блока цилиндров свечу зажигания цилиндра в котором необходимо произвести проверку компрессии. При проверке компрессии в одном цилиндре, не выворачивать свечи зажигания остальных цилиндров.

3. Установить компрессометр в отверстие под свечу зажигания. Не устанавливать компрессометр слишком глубоко в отверстие, это может стать причиной затрудненного извлечения.

4. Нажать на педаль сцепления (полностью выключить сцепление), включить зажигание и провернув двигатель стартером в течение 5 – 6 секунд, измерить давление компрессии в цилиндре.

- Повторить выше описанные операции для каждого цилиндра.

Примечание:

Проверку компрессии необходимо производить, затрачивая как можно меньше времени.

- Стандартная величина компрессии: 13.5 бар. Минимально допустимая величина: 10 бар. Разница в показаниях давления не должна превышать 3 бар.

- Если в каком-либо из цилиндров недостаточное давление, необходимо залить небольшое количество моторного масла, через отверстие под свечу зажигания в цилиндр.

- Повторить операции по проверке компрессии в цилиндре.

- Если компрессия повысилась, значит, повреждены компрессионные кольца или поршень имеет повышенный износ.

- Если давление компрессии не изменилось, значит, вероятно, повреждены седла клапанов, или клапан сидит не должным образом. Также возможной причиной может быть повреждение прокладки головки блока цилиндров.

5. Завернуть свечи зажигания.

6. Подсоединить все ранее отсоединенные разъемы и провода.

1.2 Снятие и установка компрессора системы кондиционирования

1.2.1 Снятие

Примечание:

Перед снятием компрессора системы кондиционирования необходимо снять насос системы гидроусилителя рулевого управления.

1. Используя специальный ключ с головкой (№12) отвернуть соединения патрубков высокого и низкого давления от компрессора системы кондиционирования.

Примечание:

При использовании в системе кондиционирования хладагента R134a, перед снятием компрессора, необходимо разрядить систему, используя специальное оборудование.

Внимание:

После отсоединения патрубков высокого и низкого давления, необходимо установить заглушки на отверстия, чтобы исключить попадание посторонних частиц в компрессор системы.

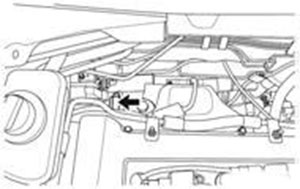

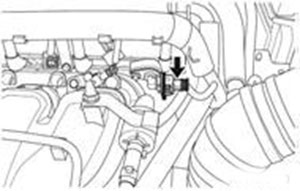

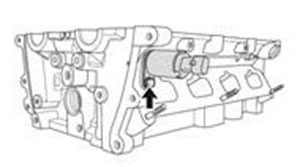

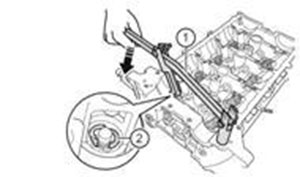

2. Установить автомобиль на подъемник и поднять, затем используя торцовый ключ с насадкой (№13), отпустить болт крепления компрессора с нижней части, как показано на рисунке. При установке, момент затяжки данного болта крепления составляет 20±5 Н∙м.

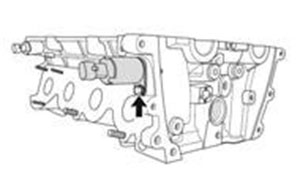

3. Опустить автомобиль, затем используя торцовый ключ и насадку (№13), отвернуть болт крепления компрессора со стороны верхней части, как показано на рисунке ниже. Затем отвернуть средний болт крепления компрессора, после чего снять компрессор в сборе. При установке, затянуть болты крепления с моментом затяжки 20±5 Н∙м.

1.2.2 Проверка технического состояния

Если при проверке технического состояния компрессора обнаружатся посторонние шумы и звуки, его необходимо заменить новым. Компрессор не подлежит разборке и ремонту.

1.2.3 Установка

1.3 Генератор

1.3.1 Снятие и установка

Примечание:

Перед проведением каких-либо операций с генератором, необходимо отсоединить проводку от аккумуляторной батареи.

1. Используя торцовый ключ, отвернуть гайку крепления отрицательной клеммы к аккумуляторной батарее, затем отсоединить клемму, как показано на рисунке ниже.

2. Используя торцовый ключ, отвернуть фиксирующий болт генератора на регулировочном кронштейне, затем снять кронштейн. При установке данный болт затянуть с моментом затяжки 30±5 Н∙м.

3. Используя торцовый ключ, отвернуть нижний болт крепления генератора, как показано на рисунке. При установке затянуть данный болт с моментом затяжки 40±5 Н∙м.

4. Используя ключ, отвернуть болт крепления электропроводки, затем потянуть и отсоединить разъем проводки, как показано на рисунке ниже. Снять ремень привода вспомогательного оборудования, затем снять генератор в сборе.

5. Установка производится в последовательности обратной снятию.

Примечание:

При обнаружении каких-либо неисправностей или повреждений, заменить генератор в сборе.

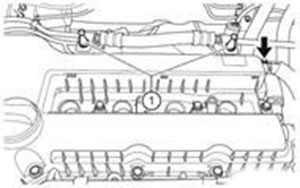

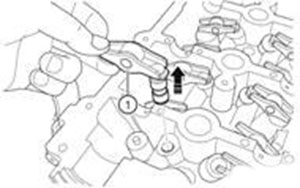

- Отверните болты крепления (1) кронштейна трубки насоса гидроусилителя. (Момент затяжки: 8 ± 1 Н·м)

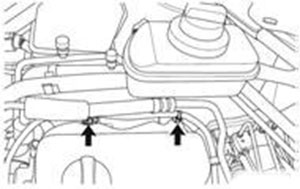

- Снимите фиксаторы (указаны стрелками) моторных проводных жгутов.

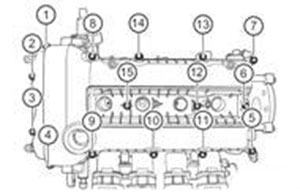

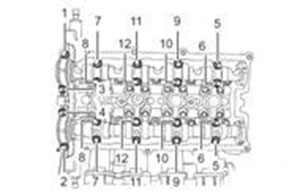

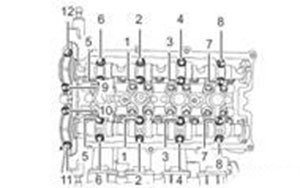

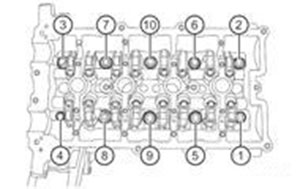

- Отверните 15 болтов крепления клапанной крышки в указанной на рисунке последовательности.

- Снимите фиксаторы (указаны стрелками) моторных проводных жгутов.

- Снимите клапанную крышку с головки блока цилиндров.

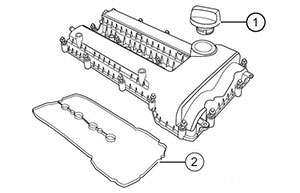

6. Снимите крышку (1) маслозаливной горловины и уплотнительную прокладку с крышки клапанного механизма.

1. Вверните 15 болтов крепления крышки клапанного механизма в указанной на рисунке последовательности. (Момент затяжки: этап 1: затяните моментом 3 — 5 Н·м; этап 2: дотяните моментом 8 — 10 Н·м).

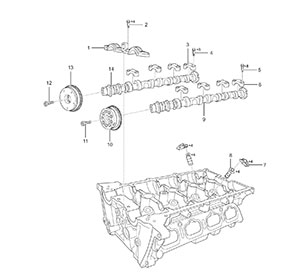

1. Крышка первого подшипника распределительного вала. 2. Болт крепления крышки первого подшипника распределительного вала. 3. Крышка подшипника распределительного вала выпускных клапанов. 4. Болт крепления крышки подшипника распределительного вала выпускных клапанов. 5. Болт крепления крышки подшипника распределительного вала впускных клапанов. 6. Крышка подшипника распределительного вала впускных клапанов. 7. Коромысло. 8. Гидротолкатель. 9. Распределительный вал впускных клапанов. 10. Муфта регулирования фаз газораспределения на впуске. 11. Болт крепления муфты регулирования фаз газораспределения на впуске. 12. Болт крепления муфты регулирования фаз газораспределения на выпуске. 13. Муфта регулирования фаз газораспределения на выпуске. 14. Распределительный вал впускных клапанов.

- Снимите муфту регулирования фаз газораспределения на выпуске. (Момент затяжки: 105 + 5 Н·м).

13. Снимите распределительный вал:

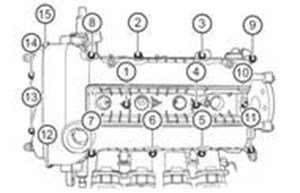

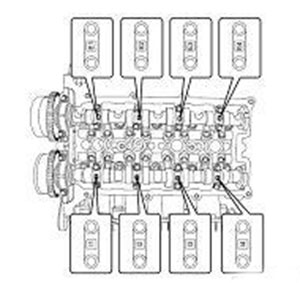

- Отверните болты крепления крышек подшипников распределительных валов в указанной на рисунке последовательности.

Примечание:

Отворачивайте болты крепления в несколько этапов в указанной на рисунке последовательности.

- Снятые крышки подшипников укладывайте в порядке, соответствующем их расположению на двигателе.

- Снимите распределительный вал впускных клапанов и распределительный вал выпускных клапанов.

14. Снимите коромысла и гидротолкатели:

- Снимите коромысло с гидротолкателем в сборе (1) в направлении стрелки, как показано на рисунке.

- Снимите пружинное стопорное кольцо (1) в направлении стрелки, как показано на рисунке, и отделите коромысло от гидротолкателя.

1. Проверьте внешний вид.

- Проверьте, есть ли задиры на поверхности подшипников и кулачков распределительного вала. При наличии задиров отремонтируйте или замените распределительный вал.

- Проверьте, нет ли негерметичных отверстий и трещин на крышках подшипников распределительного вала. При наличии негерметичных отверстий или трещин замените распределительный вал.

2. Проверьте диаметр шейки распределительного вала.

- Измерьте диаметр опорных шеек распределительного вала с помощью микрометра для измерения наружного диаметра.

| Измеряемый параметр | Значение |

| Диаметр шейки распределительного вала впускных клапанов | Ø 24 -0.040 -0.053 мм |

| Диаметр шейки распределительного вала выпускных клапанов | Ø 24 -0.040 -0.053 мм |

3. Проверьте высоту кулачков.

- Измерьте высоту кулачка с помощью микрометра для измерения наружного диаметра, как показано на рисунке.

| Измеряемый параметр | Значение |

| Высота кулачка распределительного вала впускных клапанов | 37.18 мм |

| Высота кулачка распределительного вала выпускных клапанов | 37.05 мм |

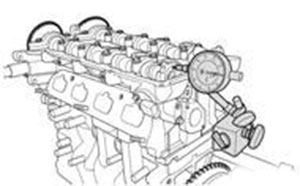

4. Проверьте осевой зазор распределительного вала.

- Уложите распределительный вал на место.

- Введите измерительную ножку стрелочного индикатора в контакт с передним торцем распреде лительного вала. Поверните шкалу стрелочного индикатора в нулевое положение. Слегка переместите распределительный вал вперёд и назад (не вращайте распределительный вал) и снимите показания на шкале индикатора.

| Измеряемый параметр | Значение |

| Осевой зазор впускного распределительного вала | 0.15 — 0.20 мм |

| Осевой зазор выпускного распределительного вала | 0.15 — 0.20 мм |

Установка распределительных валов и коромысел

Внимание:

- Перед установкой распределительного вала установите поршни в цилиндрах на одинаковом уровне по высоте и отрегулируйте фазы газораспределения.

- Установите муфту регулирования фаз газораспределения на вал выпускных клапанов, заверните болты от руки и проверьте плавность вращения муфты относительно болта Если данное условие не выполняется, снимите и проверьте муфту и болт. Установите аналогичным способом муфту регулирования фаз газораспределения на вал впускных клапанов. Затяните болты на валу впускных клапанов, затем затяните болты на валу выпускных клапанов.

1. Протрите распределительный вал впускных клапанов, распределительный вал выпускных клапанов и крышки подшипников распределительных валов.

2. Смажьте моторным маслом кулачки и шейки распределительных валов. Также влейте моторное масло в отверстия постелей подшипников распределительных валов в головке цилиндров.

3. Установите распределительный вал впускных клапанов, распределительный вал выпускных клапанов и крышки подшипников распределительных валов.

Внимание:

Устанавливайте крышки подшипников распределительных валов согласно маркировке на крышках.

4. Сначала заверните болты крепления крышек подшипников распределительных валов от руки, не затягивая их.

5. Затяните болты крепления крышек подшипников распределительных валов в последовательности, показанной на рисунке. (Момент затяжки: 9 ± 1,5 Н ·м)

6. Остальные операции сборки должны производиться в порядке, обратном снятию.

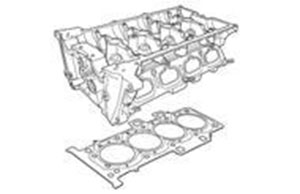

Головка блока цилиндров

19. Снимите клапанную крышку (см. соответствующий раздел выше в данной главе).

20. Для выравнивания двигателя воспользуйтесь устройством для вывешивания.

Примечание:

Используйте устройство для выравнивания двигателя, для того чтобы подвесить двигатель, одновременно поддерживая масляный поддон опорной стойкой для агрегатов трансмиссии. Не допускайте наклона двигателя вправо.

21. Снимите цепь газораспределительного механизма (см. соответствующий раздел выше в данной главе).

22. Снимите распределительный вал и коромысла (см. соответствующий раздел выше в данной главе).

23. Снимите устройство для вывешивания двигателя.

24. Снимите головку цилиндров.

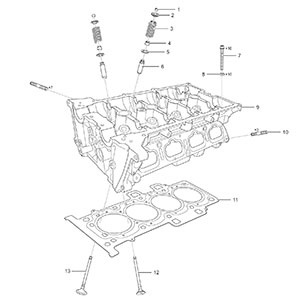

- Отверните 10 болтов крепления головки цилиндров в указанной на рисунке последовательности.

Внимание:

Несоблюдение указанной последовательности отворачивания болтов крепления приведёт к деформации головки блока цилиндров.

- Снимите головку блока цилиндров и прокладку головки блока цилиндров.

Внимание:

Снятая прокладка головки блока цилиндров не подлежит дальнейшему использованию. Замените прокладку на новую.

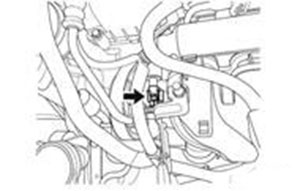

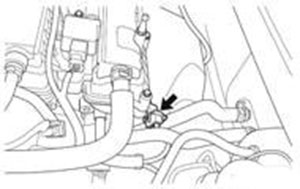

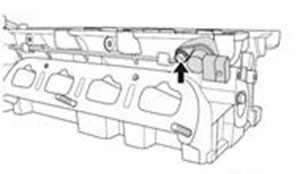

1. Отверните болт (указан стрелкой) крепления клапана регулирования фаз газораспределения на впуске и снимите клапан. (Момент затяжки: 8 ± 2 Н·м)

2. Отверните болт (указан стрелкой) крепления клапана регулирования фаз газораспределения на выпуске и снимите клапан. (Момент затяжки: 8 ± 2 Н·м)

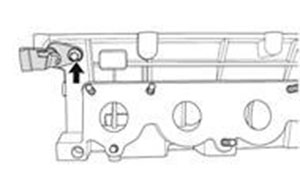

3. Отверните болт (указан стрелкой) крепления датчика положения распределительного вала впускных клапанов и снимите датчик. (Момент затяжки: 8 ± 1 Н·м)

4. Отверните болт (указан стрелкой) крепления датчика положения распределительного вала выпускных клапанов и снимите датчик. (Момент затяжки: 8 ± 1 Н·м)

5. С помощью рассухаривателя (1) сожмите клапанную пружину и гибким магнитным стержнем извлеките сухарь клапана (2).

6. Снимите верхнюю тарелку (1) клапанной пружины, клапанную пружину (2) и выньте клапан (3) из головки блока цилиндров.

затяжки болтов крепления со

ставляет 60+5 Н-м.

23. Используя торцовый ключ

и насадку, отвернуть болт кре

пления термоизоляционного по

крытия выпускного коллектора.

24. Используя торцовый

ключ и насадку, отвернуть болт

крепления каталитического

нейтрализатора от выпускного

коллектора, как показано на ри

сунке ниже. При установке мо

мент затяжки болта крепления:

60±5 Н-м.

чения сцепления, как показано

на рисунке ниже.

25. Используя торцовый ключ

отвернуть гайки крепления вы

пускного коллектора к головке

блока цилиндров, как указано на

рисунке ниже. Снять выпускной

коллектор в сборе.

29. Используя торцовый

ключ, отвернуть болт крепления

троса выключения сцепления

к корпусу коробки передач, как

показано на рисунке.

26. Используя плоскогубцы,

отсоединить зажим стального

троса управления коробкой пе

редач, как показано на рисунке.

27. Используя плоскогубцы,

отсоединить стопорный зажим

троса переключения передач.

Затем, отсоединить трос пере

ключения передач.

30. Используя торцовый

ключ, отвернуть пробку маслос-

ливного отверстия, затем слить

трансмиссионное масло из ко

робки передач в предваритель

но подготовленную емкость.

31. Отсоединить приводные

32. Используя торцовый ключ

и насадку отвернуть болт кре

пления кронштейна задней опо

ры двигателя. При установке

момент затяжки болта крепле

ния 60±5 Н-м.

отпустить регулировочный винт

троса выключения сцепления.

Затем отсоединить трос выклю-

33. Используя торцовый

ключ отпустить болт крепления

крон LLJ г е й на передне й о п о р ы

двигателя, как показано на ри

сунке. При установке, затянуть

болт крепления с моментом за

2 ДВИГАТЕЛЬ

34. Используя цепь и кран-

балку, вывесить двигатель, как

показано на рисунке.

35. Используя торцовый ключ

и насадку, отвернуть болт кре

пления кронштейна правой опо

ры двигателя. При установке,

затянуть болт крепления с мо

ментом затяжки 100 Н-м

36. Используя торцовый ключ

и насадку, отвернуть три болта

крепления кронштейна правой

опоры двигателя, как показано

на рисунке ниже. При установке,

момент затяжки болтов крепле

ния 65±5 Н-м.

41. Используя торцовый ключ,

отвернуть четыре болта крепле

ния кронштейна передней опо

ры двигателя, как показано на

рисунке.

37. Используя торцовый ключ,

отвернуть три болта крепления

кронштейна левой опоры двига

теля.

38. Отсоединить все соеди

нения патрубков и электропро

водки. Убедиться в том, что нет

не отсоединенных элементов.

39. Извлечь двигатель, ис

пользуя кран-балку, из двига

тельного отсека по направле

отвернуть болты крепления ко

робки передач в сборе к двига

телю, как показано на рисунке.

При установке, момент затяжки

болтов крепления 100±10 Н-м.

40. Отвернуть болты крепле

ния и снять кронштейн крепле

ния троса переключения пере

дач с корпуса коробки передач,

как показано на рисунке.

43. Установка производится

в последовательности обратной

снятию, с учетом приведенных

ниже условий.

- Установку выпускного кол

лектора необходимо произво

дить только после установки

двигателя в двигательный от

- После установки, необхо

димо отрегулировать ход педа

2.4 ВПУСКНОЙ КОЛЛЕКТОР

1.1 Снятие и установка

1. Отвернуть четыре болта

крепления катушки зажигания,

затем отсоединить разъемы

- проводка топливных фор

2. Отвернуть болты крепле

ния кронштейна впускного кол

лектора, как показано на рисун

2 ДВИГАТЕЛЬ

3. Используя торцовый ключ,

отвернуть болты крепления

кронштейна компрессора си

стемы кондиционирования. При

установке, болты крепления

затянуть с моментом затяжки

30±3 Н-м.

4. Отвернуть болты крепле

ния впускного коллектора к го

ловке блока цилиндров, как по

казано на рисунке. Затем снять

впускной коллектор в сборе. При

установке, болты крепления не

обходимо затянуть с моментом

затяжки 8 Н-м.

2.5 ГОЛОВКА БЛОКА ЦИЛИНДРОВ

1-1 Разборка головки

блока цилиндров

1. Отвернуть болты крепле

ния крышки головки блока ци

линдров, затем снять крышку.

При установке, болты крепления

затянуть с моментом затяжки 8

2. Установить специальное

приспособление (СН 20010) в

выборки распределительных

валов, указанные на рисунке.

3. Отвернуть болты крепле

ния зубчатых шкивов привода

распределительных валов, как

показано на рисунке. При уста

новке, момент затяжки болтов

крепления 120±5 Н-м.

ПРИМЕЧАНИЕ:

Зубчатые шкивы распре

делительных валов не отли

чаются друг от друга, поэтому

их можно взаимозаменять.

4. Используя отвертку, отвер

нуть винты крепления внутрен

ней крышки приводного ремня

ГРМ, как показано на рисунке.

Затем снять внутреннюю крыш

5. Отвернуть болты крепле

ния крышек подшипников рас

пределительных валов, как

показано на рисунке. Затем из

влечь распределительные валы

в сборе из головки блока цилин

дров. Извлечь гидрокомпенса

торы. При установке, затянуть

болты крепления крышек под

шипников распредвалов с мо

ментом затяжки 9.5±1.5 Н-м.

ПРИМЕЧАНИЕ:

Перед снятием, необходи

мо нанести на крышки всех

подшипников распредели

тельных валов номера соот

ветствующие их местораспо

ложению на головке блока

6. Отвернуть болты крепле

ния головки блока цилиндров к

блоку в определенной последо

вательности. Затем снять голов

ку блока цилиндров в сборе, как

показано на рисунке. При уста

новке, затянуть болты крепле

ния головки блока цилиндров с

моментом затяжки 50±5 Н-м.

7. Установить головку бло

ка цилиндров на стенд или на

верстак, подложив под него

деревянные брусья. Затем, ис

пользуя специальное приспо

собление сжать клапанную пру-

2 ДВИГАТЕЛЬ

жину, извлечь сухари клапана,

после чего снять верхнюю опор

ную тарелку пружины, пружину

и клапаны.

8. Используя специальное

приспособление, снять мас-

лосъемный колпачок направля

ющей втулки клапана.

1.2 Проверка технического

1. Используя микрометр, из

мерить высоту каждого кулачка

распределительного вала, как

показано на рисунке. Стандарт-

чая величина высоты кулачка:

37.11 мм (впускной распредели

тельный вал), 37.09 мм (выпуск

ной распределительный вал).

2. Используя микрометр, из

мерить наружный диаметр каж

дой шейки распределительного

зала. Если величина наружно-

"о диаметра не соответствует

стандартной, необходимо за

менить распределительный вал

з сборе.

3. Используя штангенцир

куль, измерить длину клапанной

пружины в свободном состоя

нии, затем используя угольник,

измерить отклонение пружины

от вертикальной оси, как пока

зано на рисунке. Стандартная

величина длины пружины в сво

бодном состоянии: 49 мм. Пре

дельно допустимая величина

отклонения от оси: 1.2 мм.

4. Используя микрометр,

измерить наружный диаметр

стержня клапана, как показано

на рисунке ниже. Если, получен

ная величина не соответствует

стандартной, необходимо заме

нить клапан новым.

5. Используя нутромер, из

мерить внутренний диаметр

направляющей втулки клапана.

Измерить зазор между клапа

ном и направляющей клапана.

Для этого необходимо из полу

ченной величины внутреннего

диаметр направляющей втулки

вычесть величину наружного ди

аметра стержня клапана. Стан

дартная величина зазора долж

на составлять: 0.012 - 0.043 мм

(впускной), 0.032 - 0.063 мм (вы

пускной). Если величина зазора

не соответствует стандартной,

необходимо заменить направ

ляющую втулку в сборе с клапа

1.3 Сборка головки блока

1. Используя специальное

приспособление (СИ 20012),

установить новые маслосъем-

ные колпачки на направляющие

втулки

- Установит больший конец

направляющей приспособления

на направляющую клапана.

приспособления с маслосъем-

ным колпачком в отверстие на

правляющей клапана, как пока

зано на рисунке.

приспособление (СН 20012), как

показано на рисунке.

- Используя молоток, на

прессовать маслосъемный кол

пачок на направляющую втулку

клапана.

Читайте также: