Как заварить выпускной коллектор ваз 2112

ну, как мне объясняли - простая хорошо варит два одинаковых металла. там с помощью какого-то припоя. или чо.. я не помню.

а аргон может варить два разных. следовательно он лучше. там механизм спаивания совсем другой. ну, для трещины может и обычная подойдет.

я щас ему звонить не буду. позже узнаю, если хочешь. про трещину в коллекторе - можно ли ее так заварить.

я тут не скоро. звякни мне сам часа через два. если трубу не возьму - потом перезвоню (у стоматолога значит однако)

ну, или вечером отпишусь. смотри сам, если не к спеху.

Саня, на шиномонтажке Пушкина 135 а варят агроном. у тебя коллектор как на ладони. попробуй к ним подкатить

1. нужен или автомат или полуавтомат.

2. трещины на выхлопном тракте очень плохо варятся (на собственной шкуре испытал) в связи с постоянным нагревом/остыванием металла. т.е. сделал, проехал 200 метров и можно по новой заезжать :)

Ни. я вы тему подняли))) Я 10 лет назад как раз в кандидатской про термоупругую пластину с трещиной систему уравнений в частных производных зарешивал)))

Теорию ветвлений и распространений трещин сначала поизучайте-это тема необычная и сложная. Рекомендую))

я не знаю, как там насчет уравнений, просто этот парень приваривал мне вторую выхлопную на бывшую машинку, я год отъездила - ниче не отвалилось, вот хотела у него поинтересоваться, а он трубу не берет.

Титан аргоновой сваркой в безкослородной среде варил))) так он когда остывал трешал неприятно, а потом я этот кусман руками сломал)) так и лежит у меня труба на 90мм титановая-ХЗ как ее варить-лопается((

да аргоновая сварка есть почти в каждом автосервисе.

Вообще это сварка в среде инертного газа, не обязательно аргоне. Варят обычно через полуавтоматы. и получается поверхностная сварка. Мастера могут и простой

сваркой, электродами проварить даже лучше.

Саня,ты что это уже свежекупленную машину варишь??За домом печати есть шиномонтажка прямо возле стоянки.Там аргоном варят

Do not tell me what to do, and I will not tell you where to go

V6 2,5 м/т

CBR1100XX

аргоном обычно аллюминий варят. А коллектор быстрей всего чугунный. А чугуний в омске можно заварить но очень сложно пара мест может есть, еще слышал про одного мастера.

все правильно..аргоновая сварка - сварка без кислорода. алюминий в кислороде горит..если блок чугунный - то сильные сомнения в возможности качественной сварки особенно блока. чугун при нагреве в месте шва меняет структуру. углерод выгорает появляются трещины и деформации. есть технологии - но они довольно сложны и наврядли используются вне пром предприятий

В последние годы разработаны и успешно внедряются более простые методы сварки чугунных деталей так называемым холодным способом, т. е. без общего подогрева детали. К технологическим мерам, направленным против появления трещин, при холодной сварке относятся:

предупреждение чрезмерного нагрева металла при сварке путем применения электродов малого диаметра, сварки на пониженных режимах (малым током) и сварки вразброс;

снижение напряжений, возникающих в результате усадки металла шва или наплавки, путем уменьшения объема наплавленного металла и проковки его в горячем состоянии;

правильный выбор электрода и метода сварки.

Свариваемость чугуна зависит от характера распределения в нем графита. Лучше всего сваривается чугун перлитного типа, с мелким пластинчатым графитом. Чугун с мелкими включениями графита, окруженными твердым раствором углерода, сваривается удовлетворительно. Хуже всего поддается сварке чугун с крупными включениями графита в виде сетки, затрудняющей сплавление основного и присадочного металлов

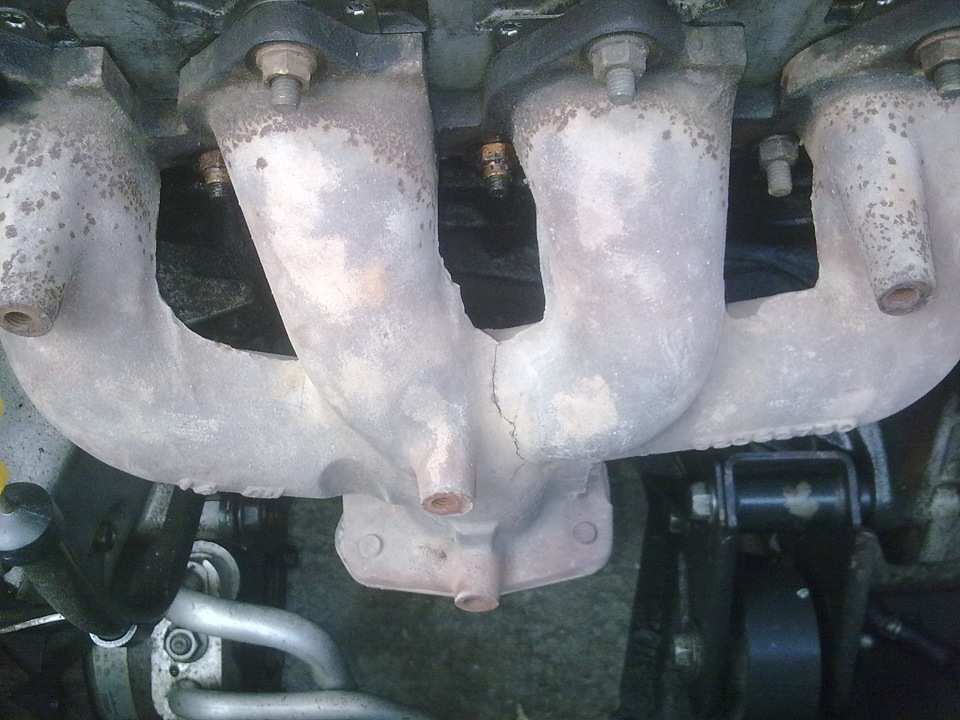

Миниатюры

Геометрию проверь обязательно, может плоскость шлифануть надо. Такая хрень с этой сваркой, я тебе скажу. Камазовский блок варил легко, и ходил всю жизнь потом. А здесь чугун - самая "чернуха", да ещё нагрев - остывание. На УАЗе пробовал, всё равно выкинул потом. Может химия какая есть уже современная? Типа заклеить? Нагрузки то нет никакой на него. Отпишись, сколько проходит.

Мне варили. Вариться обратной полярностью электродами по чугуну.Засверлить трещину по краям.Нагреть коллектор газом.После сварки положить в горячий песок

и потихоньку подогревать горелкой (не давать сразу остыть).

Вообщем процедура с точки зрения технологии не простая. А там как повезет.

У меня все равно дал трещинку маленькую.

как сказать. турбина на нем висит плюс гофра от глушителя длинная (по крайней мере у меня) и плюс ко всему вибрация.

Знакомый фланец варил. В муфельной печи грели, в среде защитных газов. Со всеми наворотами, короче. Вроде ходил. Дорого, правда.

запиливаеш трешину балгаркой чтоб проварить,береш электроды по чугуну , варить нада тока инвертором (постояный ток) я бы попробывал прям неснимая машины . мож сначала потренероваться на чем нить чугуном на тисках например))))

стими нагрей в термичке шов проточи ( v ) завари и опять в термичку пусть остынет и в путь 1000000км горантия.

В общем нужно заварить трещину,есть сварщик,коллекторы он не варил,есть электроды по чугуну,вопрос нагревать надо?Спасибо.

Зачем эксперименты с обучением сварщика, найди сварного по чугуну, да и пусть варит как знает. У нас, в Н-ске, я бы подсказал пару-тройку сварных от бога, которые варят всем и всё. И у вас таких, наверняка хватает.

Мне на фусике варили два раза, первый раз электродом по чугуну проворили за один раз,на следующий день лопнул.Потом опять я его снял немножко болгаркой зачистил и варил по 1 сантиметру тобиш остудил опять вариш остужал просто в снег бросал уже 4 года езжу всё путем.

Мой сварщик сказал, что надо варить чистым никелем в атмосфере аргона. Подогрев горелкой, и разделка болгаркой, обязательны.

Варил много раз,снимать обязательно,разделка шва и полуавтоматом СО2. полуавтомат не перегревает и поэтому не нужно греть всю деталь,варить не торопясь.После сварки проверить плоскость и если нужно шлифонуть,можно на большом круге.Электродов по чугуну очень много разных видов и подобрать трудно.Если варить локом (ацетилен кислород)латунью или медь то по всем толмутам нужно греть и горячую варить.А вообще насколько знаю проще выкинуть так как выйдет очень дорого.

варил шкиф коленвала на классике в 80 годы ..газосваркой ,подпихивая на место сварки буру -белый порошок такой ..никаких фазок не делалось -прям поверх трещины

Купил,из всех поломок, что перечислял раньше реальная только трещина на коллекторе,со сцеплением все нормуль,горящая лампочка и пищалка-не закрытая кабина,варим коллектор, меняем масла,ставим на учет и в рейс,буду вести свою ветку как дела будут продвигаться.

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

Выпускной коллектор — один из важнейших компонентов вашего автомобиля. Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Ремонт выпускного коллектора

Многие автолюбители впадают в панику, увидев, что швы выпускного коллектора лопнули или он вовсе раскололся пополам. Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Сварка коллектора производится в проветриваемом (но без сквозняка) гараже, с использованием электродов. Также можно заварить трещину аргоном или наплавить чугун газопорошковой наплавкой. Если вы не обладаете достаточными навыками, то лучше не беритесь за эту работу. А всем опытным мастерам мы далее расскажем о нюансах ремонта.

Прежде всего, нужно засверлить края трещин или лопнувших швов. Разделайте кромки по всей глубине, только не используйте для этого стандартную болгарку. Теперь можно трещину заварить, используя метод аргонодуговой сварки, или наплавить газопорошковой наплавкой. Иногда встречаются коллекторы, которые настолько выгорели, что даже самый опытный сварщик не сможет их починить. Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

После сварки дайте коллектору остыть. При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

У опытного сварщика ремонт одного выпускного алюминиевого, чугунного или стального коллектора занимает в среднем 2-5 часов, в зависимости от характера поломки и условий работы. Это при условии сварки с аргоном или с электродами. Если применять метод газопорошковой наплавки, то ремонт может затянуться на несколько дней, поскольку коллектору необходимы минимум сутки на остывание.

Вместо заключения

Помните, что несоблюдение технологии сварки, нарушение техники безопасности и желание поскорее закончить ремонт выпускного коллектора могут привести к плачевным последствиям. Работу некоторых сварщиков порой невозможно переделать из-за огромного количества ошибок, и такой коллектор автоматически отправляется на свалку.

Читайте также: