Как заварить блок двигателя камаз

У любого автомобиля блок цилиндров литой. Основная неисправность этих двигательных деталей — это появление трещин, устранение которых осуществляется при помощи сварки. Как заварить чугунный блок автомобильного двигателя? Данная процедура достаточно сложная. При выполнении сварочных работ необходимо добиться как герметичности изделия, так и восстановления его физических характеристик.

Двигательный блок является важнейшей комплектующей любого современного автомобиля. С этим элементом связано множество рабочих процессов, от которых зависят скорость и мощность транспортного средства. Благодаря низкой температуре плавления, для производства данного элемента используется чугун. При помощи чугуна можно отливать детали разной сложности конструкции, даже с самыми мельчайшими элементами.

Важно понимать! Сварка чугунных блоков цилиндров автомобиля — достаточно сложная работа, при выполнении которой необходимо не только достичь герметичного соединения, но и восстановить физические характеристики изделия.

Особенности материала, используемого для изготовления блоков цилиндров

Блоки двигателей автомобилей, как правило, отливаются из чугуна. Этот материал является сплавом железа и углерода, содержание которого составляет 2,14%. Это негативно влияет на качество соединения.

Основные трудности процесса:

- формирование пор, трещин;

- появление в процессе обработки каленых структур, используемый инструмент быстро тупится;

- в результате перегрева тонкий материал рассыпается.

Чугун может отличаться составом:

- серый чугун — ковкий высокопрочный материал, легко поддается обработке, ограниченная свариваемость;

- белый чугун — достаточно твердый и хрупкий материал, который поддается шлифовке, но не сваривается.

Особенности сварки двигательных блоков из чугуна

Методик сварки металлов существует множество, но для получения максимально надежного соединения отдельных деталей необходимо использовать проверенные технологии, способные гарантировать результативное выполнение сварочных работ.

Технология сваривания

Независимо от того, в каких условиях осуществляется сварка чугунного блока цилиндров, необходимо четко следовать следующим требованиям выполнения данного типа работ:

- Используя щетку по металлу, предварительно производят тщательную зачистку поверхности изделия (до блеска).

- Для снятия окисляющей пленки и различных химических налетов зачищенная поверхность обезжиривается специальными составами.

- Подбирается нужный флюс, выкладывается вдоль свариваемой кромки.

- На следующем этапе металл разогревается до необходимой температуры при помощи газовой горелки. На это понадобится несколько минут, но сразу начинать сваривание не рекомендуется.

- Металл можно соединять после достижения им установленной температуры. Сваривание блока цилиндров производится небольшими участками — приблизительно до 15 см за один проход.

- После создания шва металл нужно прогревать на протяжении еще нескольких минут, уменьшая температуру постепенно. Нельзя допускать быстрого охлаждения детали или резких температурных перепадов.

- Созданные сварные соединения необходимо проверить: на производстве эта процедура осуществляется специальными методами, в бытовых условиях производится визуальный осмотр.

Важно не забывать о нежелательных температурных перепадах, резком охлаждении сварного соединения. В процессе сварки нужно постоянно прогревать кромки деталей, а после каждого прохождения сваркой необходимо оббивать шлаковые отложения.

Трещины блока автомобильного двигателя

Существует три варианта сварки трещин блоков цилиндров из чугуна:

- нагревание всего изделия;

- нагревание только отдельных его участков, на которых образовались трещины;

- холодная сварка изделия без предварительного нагревания.

Если после заваривания трещины поверхность блока цилиндров в момент работы соприкасается с прочими деталями двигателя, она подвергается дополнительной обработке. Лишний сварочный металл убирается при помощи наждачной бумаги, напильника, абразива.

Горячая сварка

Нагревание всего элемента конструкции двигателя осуществляется в процессе сварочных работ с применением кислорода, ацетилена. Соединение осуществляется посредством формирования электрической дуги стальными или чугунными электродами со специальным покрытием. Изделие медленно нагревается до 600–650 градусов, для чего применяется стальной кожух с асбестовой прокладкой. Такая методика используется для заваривания трещин на труднодоступных участках детали.

Важно! Качественно заварить чугунный блок автомобильного двигателя способен только опытный сварщик. Непрофессионально выполненные работы могут привести к основательному выходу данной детали из строя.

Массивные корпусы для цилиндров изготавливаются методом литья из чугуна, Этот прочный материал имеет один существенный недостаток – он очень хрупкий. При ударах на нем образуются трещины или стенка разрушается полностью. Из-за небольших дефектов на СТО часто предлагают менять двигатель, хотя трещины эффективно устраняются сваркой блоков ДВС (двигателя внутреннего сгорания.)

Можно ли починить чугунный блок двигателя самостоятельно, как это правильно сделать, рассказывают профессионалы. Они на практике доказали, что в условиях гаража, имея сварочный аппарат и навыки работы, реально восстановить герметичность металла, его рабочие параметры. Такой двигатель эксплуатируется долгие годы.

Материал, из которого изготавливают блок ДВС

Для литья блоков цилиндров двигателя используют два материала. Алюминиевые блики считаются одноразовыми, низко экономичными. Специальные легированные сплавы намного дороже традиционного чугуна с никелевыми и хромовыми присадками.

Чугун отлично переносит перегрев, обладает необходимой жесткостью, имеет большой запас прочности. Применяется два вида чугуна: серый хорошо поддается сварке, белый – высокоуглеродистый, образует рыхлый шов, требует особых навыков сварщика.

Способы сварки чугунного блока цилиндров

Для надежного устранения мелких дефектов в виде трещин существует несколько результативных методик. Сложности возникает при ремонте алюминиевых сплавов. Это связано с изменением свойств металла при нагреве, образованием тугоплавкой оксидной пленки. Алюминиевый блок двигателя требует определенных навыков газовой сварки. В случае, если трещины появились в чугуне, сварку чугунного блока осуществляют тремя способами:

- при нагреве всего;

- фрагментарно разогревая ремонтируемую зону, применяется, когда невозможно габаритный корпус разогреть полностью;

- электросваркой по холодной поверхности, этот метод наиболее популярен из-за простоты исполнения и качества заделки трещин.

Горячая сварка

По технологии свариваемую деталь необходимо разогреть до +600-700°C, это делается в специальных печах, горнах. Умельцы осуществляют процесс в кожухах с асбестовой прослойкой. Для этого используют газовые горелки. При прогреве металл сохраняет пластичность, вязкость. Лучше сваривается электродуговым методом жидкой ванны с использованием электродов марок МНЧ-2, ОМЧ-1, ОМЧ-2, ОЗЧ-2, ОЗЖН-1, ЦЧ-4.

Метод применяется для заделки трещин в труднодоступных местах. В кожухе делаются специальные отверстия для заделки дефектов. Разогрев осуществляется медленно, так как резкий перепад температуры ухудшает качество чугуна.

Холодная сварка без предварительного нагрева блока

Процесс устранения трещин осуществляется тремя методами:

- электродуговой с использованием флюса, присадочных чугунных прутков, графитовых или угольных электродов;

- ручным методом с использованием защитной атмосферы (аргон), электрод должен содержать графитизаторы, уменьшающие хрупкость шва;

- полуавтоматом с присадочной порошковой проволокой в атмосфере углекислого газа. Холодные метод ремонта металла экономичнее, он предусматривает нагрев зоны в районе шва до температуры + 80°С.

Технология сваривания

Теперь подробно о том, как заваривать трещину своими руками. В месте повреждения выпрессовываются детали. Обнаруживают дефект после гидроиспытаний, трещина для удобства помечается густым меловым раствором. По концам высверливаются отверстия по 5 мм.

Для сварки чугунного блока понадобится:

- сварочный аппарат с регулятором силы тока или инвертор;

- 2–3 электрода, лучше приобрести универсальные Zeller 855;

- инструмент для заделки фаски;

- щетка и молоток для зачистки шва и удаления окалины.

Заваривать трещину необходимо по следующей технологии:

- Место шва до блеска зачищается, обезжиривается.

- С обеих сторон от кромок наносится флюс, защищающий чугун от разогрева.

- Зона ремонта разогревается газовой горелкой равномерно и постепенно, направление движения – вдоль трещины.

- Шов формируется небольшими участками, длиной до 15 см за проход.

- Образовавшийся шов минут пять разогревают, чтобы металл остывал медленно. При резком охлаждении он станет хрупким, не выдержит рабочей нагрузки.

- Окалина осторожно сбивается, соединение после визуального осмотра хорошо зачищается, особенно если место скола соприкасается с другими деталями.

Делая проковку каждого валика в отдельности, можно сразу исключить возможные дефекты.

Когда на блоке двигателя обнаружен дефект, не торопитесь его менять. Лучше посоветоваться со специалистами, имеет ли смысл заняться ремонтом. Сваривать трещину блока холодным метолом реально в условиях гаража. Нужны хотя бы элементарные навыки сварщика, чтобы работа была выполнена аккуратно. Некоторые СТО оказывают услуги по сварке блоков ДВС, это гораздо целесообразнее и дешевле полной замены двигателя.

Блоки цилиндров относятся к классу корпусных деталей. У двигателей КамАЗ-740 блок цилиндров отливается V-образной монолитной конструкцией из серого чугуна СЧ 21-40, а крышки подшипников — из ковкого чугуна КЧ 35-10. Места посадки гильз цилиндров подшипников коленчатого вала и втулок распределительного вала точно обработаны.

При изготовлении блок цилиндров растачивается вместе с крышками коренных опор, поэтому крышки невзаимозаменяемые, их необходимо устанавливать на те места, с которых они были сняты. Картерная часть блока соединяется с крышками коренных опор поперечными болтами.

Блоки цилиндров после мойки подвергаются дефектации. Дефектации блоков производится на основании Технических условий на контроль, сортировку и восстановление деталей (табл. 11).

Возможными дефектами блока цилиндров могут быть:

- коробление поверхности сопряжения с головками цилиндров;

- деформация или износ гнезд под вкладыши коренных подшипников коленчатого вала и втулок распределительного вала;

- деформация или износ верхнего посадочного пояса под гильзу;

- износ резьбовых отверстий;

- пробоины стенок блока, трещины масляной магистрали и трещины перемычек и посадочных мест под гильзы.

Восстановление внутренних цилиндрических поверхностей в блоке цилиндров двигателя — КамАЗ

Изношенные посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер. Размеры посадочных поясков представлены в табл. 17.

17. Ремонтные размеры посадочных поясков в блоке под гильзы цилиндров

Посадочное отверстие, мм

Допустимый (без ремонта)

Изношенные внутренние поверхности отверстий под толкатели восстанавливаются развертыванием под ремонтный размер на радиально-сверлильном станке.

Поврежденные резьбы в блоке цилиндров восстанавливаются постановкой резьбовых ввертышей.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливаются после установки блока цилиндров в приспособление шлифованием плоскости на горизонтальном плоскошлифовальном ставке до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

- при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается;

- крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров.

Расстояние между осями коленчатого вала и промежуточной шестерни 157,5±0,03 мм, а распределительного вала промежуточной шестерни — 112,5±0,03 мм (замеряется индикаторным приспособлением).

Заварка трещин в блоках цилиндров

Трещины на стенках блока цилиндров завариваются или заделываются эпоксидными композициями.

Заварку трещин можно вести с подогревом или без подогрева. Перед заваркой концы трещин засверливаются сверлом диаметром 5 мм и только после этого разделываются по всей длине под углом 90—120 ° на 4/5 толщины стенки с помощью шлифовальной машинки.

Заварка трещин чугунного блока имеет отличительные особенности, заключающиеся в том, что она может производиться с подогревом блока или без подогрева. Подогрев блока производится до температуры 600…650 °С ацетиленокислородным пламенем горелки. В качестве присадочного материала используются прутки диаметром 5 мм. От окисления шов предохраняется бурой. Запрещается производить заварку трещин при температуре ниже 600 °С. В интервале температур 60…600 °С во время заварки при быстром нагреве происходит отбел чугуна в результате соединения углерода с железом и образования карбида железа Fe2C (белого чугуна), так как в этом случае после охлаждения образовываются дополнительные трещины. Их швы после заварки должны выступать над поверхностью стенки блока не более чем на 1,5 мм.

Шлаковые включения и раковины не допускаются.

Заварка трещин без подогрева производится электродуговой сваркой постоянным током обратной полярности полуавтоматом А-547 электродной проволокой марки МНЖКТ диаметром 1,2 мм в среде аргона. В процессе заварки не допускается нагрев детали выше 60°С.

Режим заварки трещин: сила сварочного тока — 125—150 А; напряжение — 27—30 В; давление аргона у сварочной дуги — 0,3—0,5 МПа.

Для заварки трещин без применения защитного газа применяются электроды следующих марок: ПАНЧ-11, МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 и ЦЧ-4.

Режим сварки: сила сварочного тока — 130 А; напряжение — 36 В; твердость наплавленного слоя — НВ 170.

Заделка трещин в блоках цилиндров эпоксидной композицией

Заделка трещин эпоксидной композицией производится следующим образом:

- трещина разделывается шлифовальным кругом под углом 60— 90° на глубину 3/4 толщины стенки; концы трещин засверливаются сверлом диаметром 3—4 мм; отверстия забиваются медными или алюминиевыми заглушками; при длине трещины до 30—50 мм фаску можно не снимать;

- в зоне вокруг трещин шириной 30 мм создается шероховатость поверхности насечкой или дробеструйной обработкой; после этого производятся очистка и обезжиривание разделанной поверхности ацетоном;

- на сухую поверхность шпателем наносится первый слой эпоксидной композиции толщиной 1 мм; затем наносится второй слой эпоксидной композиции толщиной не менее 2 мм; общая толщина слоя должна быть 3—4 мм;

- после этого производится отверждение нанесенного слоя эпоксидной композиции; отверждение эпоксидной композиции может производиться с подогревом или без подогрева; отверждение с подогревом производится в сушильном шкафу при температуре 80…90 °С продолжительностью около 1 ч.

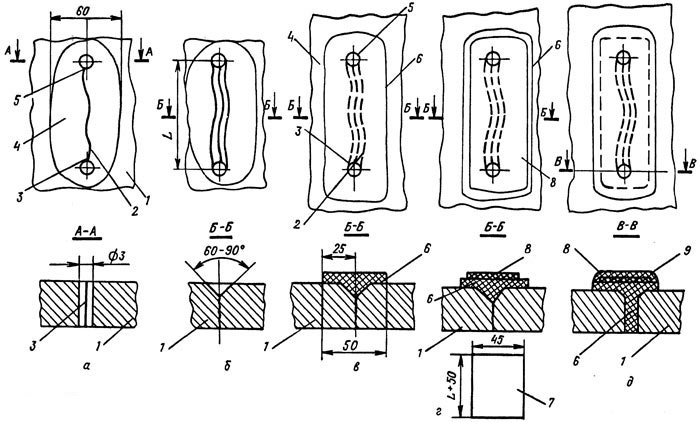

Рис. 40. Последовательность выполнения операций заделки трещин поврежденной детали:

а — сверление концов трещины; б — зачистка поверхности детали вокруг трещины, разделка трещины и обезжиривание на удалении до 300 мм от трещины; в — заполнение разделанной трещины клеевой композицией; г — укрепление клеевой композиции слоем стеклоткани; д — наложение верхнего слоя клеевой композиции; L — длина трещины; 1 — деталь; 2 — трещина в детали; 3, 5 — засверленные концы трещины; 4 — зачищенная поверхность; 6 — слой клеевой композиции; 7 — заготовка стеклоткани; 8 — укрепление слоя клеевой композиции стеклотканью; 9 — верхний слой клеевой композиции

Пробоины на стенке блока заделываются наложением заплат из стеклоткани толщиной 0,3 мм на первый слой эпоксидной композиции. Заплаты должны перекрывать пробоину на 15—20 мм. Сверху заплаты наносится второй слой эпоксидной композиции. После этого производится отверждение эпоксидной композиции.

Операционная карта заделки трещин клеевой композицией представлена в табл. 12, а последовательность выполнения операции показана на рис. 40.

12. Операционная карта заделки трещин на наружной стенке блока цилиндров клеевой композицией

Время операции, мин

Инструменты и приспособления

Сверление по концам трещины 2 отверстий диаметром 2—3 мм, установка пробок в отверстия

Электродрель, сверло диаметром 2—3 мм, шлифовальная машина

Медные или алюминиевые заглушки, изготовленные из проволоки

Снятие на трещине фаски под углом 60—90° на глубину 2—3 мм вдоль трещины по всей ее длине

Шлифовальная машинка с гибким валом

Шлифовальный круг зернистостью 46—60, твердостью СМ1, СМ2

Зачистка поверхности блока цилиндров на расстоянии 20—30 мм по обе стороны трещины до металлического блеска

Шлифовальная машинка с гибким валом и круглым диском-щеткой

Диск с металлической щеткой

Обезжиривание и просушка очищенного участка и трещины при температуре 20 °С

Ацетон, бензин, ветошь

Приготовление эпоксидной композиции

Шпатель, полиэтиленовый стаканчик

Эпоксидная смола, наполнитель — чугунный порошок, пластификатор ДБФ и отвердитель ПЭПА

Нанесение клеевой композиции на подготовленную поверхность

Наложение заплаты на нанесенный слой клеевой композиции

Заплата из стеклоткани

Нанесение на заплату окончательного слоя эпоксидной композиции

Выдержка блока цилиндров с нанесенной композицией на трещину до полного отвердения при температуре 18…20°С

Ремонт блока цилиндров двигателя КАмаЗ

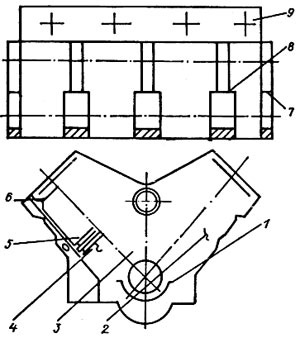

Блок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 27.

Наиболее распространенными дефектами блоков цилиндров двигателей могут быть:

– трещины на стенках водяной рубашки блока цилиндров; трещины перемычек между цилиндрами;

– задиры, прижоги, деформация, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала;

– износ торцов 5 опоры коренной шейки коленчатого вала; износ отверстий во втулках распределительного вала; износ посадочных поверхностей под втулки распределительного вала;

– износ или деформация посадочных гнезд под гильзы цилиндров;

– коробление поверхностей сопряжения блока цилиндров с головками цилиндров;

– трещины в каналах масляной магистрали. Блок цилиндров двигателя КамАЗ-740 имеет 8 штук отдельных головок, изготовленных из алюминиевого сплава А1-4, которые устанавливают на каждый цилиндр.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 27. Возможные дефекты блока цилиндров двигателя КамАЗ-740: 1 — трещины водяной рубашки; 2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров; 3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров; 4 — поверхность деформации или износа гнезд вкладышей коренных подшипников; 5 — поверхность износа втулок распределительного вала; 6—гильза цилиндра

Наиболее распространены такие дефекты головок цилиндров:

– обрыв шпилек крепления форсунок и стоек коромысел;

– ослабление посадок седел клапанов;

– износ фасок седел клапанов;

– кавитационный износ отверстий (втулок), через которые проходит охлаждающая жидкость.

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

Для предотвращения распространения трещины по поверхности водяной рубашки она на конце засверливается. Диаметр сверла 3—5 мм. Трещину после засверливания разделывают под углом 90—120° на 1/3 толщины стенки по всей длине трещины с помощью шлифовальной машинки. Заварку трещины производят обратноступенчатым способом. Сначала заваривают концы трещины. Для этого отступают от засверленных концов на 8— 10 мм, накладывают небольшие участки швов по направлению к середине трещины. Далее трещину заваривают обратноступенчатым способом в любом удобном для сварщика направлении. После наложения каждого участка, сразу же после гашения дуги, шов следует проковать легкими ударами конусной части молотка. Очередной участок шва накладывают после того, как металл в зоне сварки остынет ниже температуры 50…60 °С. При сварке электрод наклоняют под углом 10- 15° от вертикали в сторону направления сварки. При таком положении электрода лучше просматривается сварочная ванна и легче вести процесс.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Заварку трещин на стенках водяной рубашки блока с подогревом производят ацетиленовым пламенем горелки. В качестве присадочного материала используются чугунные прутки диаметром 5 мм. От окисления шов предохраняется бурой. Подогрев блока цилиндров производится до температуры 600…650 °С. Понижение температуры ниже 600 °С не допускается. В интервале температур 60…600 °С во время заварки трещины при быстром нагреве в результате соединения углерода с железом происходит образование карбида железа (белый чугун). В этом случае при охлаждении блока образуются большие внутренние напряжения с трещинами.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 28, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 28. Установка вкладышей в контрольное приспособление:

1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

– крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров;

– при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается.

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

Читайте также: