Как сделать схождение колес на урале

УРАЛ-4320-60/61, УРАЛ-43206-61, УРАЛ-5557-60. Руководство - часть 17

Не допускается ослабление крепления колес и эксплуатация автомобиля, если от-

сутствует хотя бы одна гайка или шпилька крепления колеса или изношены крепежные от-

верстия в дисках.

При каждой установке колеса на ступицу, независимо от причины его снятия, два-

жды: первый раз — после 100-150 км и второй — после пробега 200-300 км подтянуть гай-

ки крепления колес.

При проведении второго технического обслуживания автомобиля в целом прове-

рить состояние шин и колес в случае обнаружения неисправности провести их ремонт или

замену, при необходимости – перестановку, подтяжку гаек крепления колес, если колеса с

шинами в сборе не снимались с автомобиля. Кроме того, при каждом ТО-15 000 проверяет-

ся регулировка схождения и углов установки передних колес, продуваются все трубопро-

воды и шланги системы регулирования давления воздуха в шинах.

5.3.3.2.3 Шиномонтажные работы. При монтаже и демонтаже шин соблюдать

- выпустить из шины воздух полностью;

- шиномонтажные работы выполнять на специально оборудованном участке с при-

менением специализированного оборудования, приспособлений и инструмента, а в поле-

вых условиях использовать инструмент, имеющийся в наборе водителя, при этом принять

меры, исключающие попадание песка и грязи внутрь шины;

- покрышки камеры и ободные ленты должны быть чистыми и сухими;

- доукомплектовывать автомобиль шинами одного и того же размера, модели, норм

слойности, особое внимание обращать на правильный подбор шин по осям (по износу);

- шины, хранившиеся при температуре ниже 0 °С, перед монтажом рекомендуется

отогреть до плюсовой температуры в теплом помещении;

- направление вращения колеса должно совпадать с направлением рисунка протек-

- ободья и их элементы не должны иметь повреждений и погнутостей, трещин,

острых кромок и заусенцев, коррозии как с наружной, так и с внутренней стороны, особен-

но в зоне сварных швов и крепежных отверстий, а также в местах контакта с шиной;

- при монтаже шин в мастерской обод проверяется на радиальное и осевое биения,

которые не должны превышать 4 мм.

5.3.3.2.4 Перед сборкой колеса проверить техническое состояние покрышки, ка-

меры, ободной ленты, обода, замочного и бортового колец.

Покрышку осмотреть снаружи и внутри с помощью борторасширителя и удалить

из ее внутренней части посторонние предметы (песок, мелкие камешки и др.), протереть

внутреннюю и посадочную поверхности покрышки, устранить повреждения и задиры на

бортах; наплывы резины и облой обрезать заподлицо с основной поверхностью резины

бортов. Припудрить тальком покрышку внутри, а камеру и ободную ленту снаружи.

Для облегчения сборки и обеспечения полной посадки шины на посадочные по-

верхности обода рекомендуется борта покрышки смазать мыльным раствором, глицерином

или парафином. Не использовать в качестве смазки масла минерального происхождения

(солидол, моторное масло и пр.).

При обнаружении производственных или эксплуатационных дефектов шины не

разрешается применять для монтажа.

Камеры и вентили проверить на герметичность, не использовать камеры с расслое-

нием в стыке и поврежденным вентилем.

Удалить грязь, ржавчину и остатки резины с поверхности колеса, особенно с по-

верхности обода, бортового и посадочного колец, обращенной к шине и в зоне сварных

швов. Окрасить места с нарушением окрасочного слоя быстросохнущей эмалью, предва-

рительно устранив заусенцы и задиры металла.

Проверить посадку замочного кольца на ободе или на контрольном цилиндре того

- зазор в стыке между концами кольца должен быть 45-55 мм, а отставание концов

кольца от обода — 1,5 мм, на длине дуги до 50 мм;

- местные зазоры между замочным кольцом и ободом не должны быть более 1,5 мм

и плавно уменьшаться в обе стороны на дуге не более 1/4 окружности;

цо не пригодно для сборки и должно быть отрихтовано и обжато или заменено новым.

Детали колес с нарушением их формы, геометрии и трещинами также выбраковы-

Монтажу (эксплуатации) подлежат только исправные колеса и шины.

При монтажно-демонтажных работах необходимо соблюдать следующие пра-

вила техники безопасности:

- устанавливать и снимать колесо с шиной со ступицы автомобиля следует в выве-

- не снимать со ступицы колесо с шиной, а также не приступать к демонтажу шины

с обода, не убедившись в том, что из нее полностью выпущен воздух;

- не применять кувалды, ломы, неисправный и не предусмотренный технической

документацией монтажный инструмент, способный деформировать или привести к меха-

ническим повреждениям детали колес, порезам и разрывам бортов покрышки, повреждени-

ям камер и ободной ленты;

- не монтировать шину на обод, не соответствующий по размерам данной шине;

- не использовать бортовые и замочные кольца от колес другого типа, так как они

могут иметь другие конструктивные размеры (по диаметру, профилю) даже на автомобилях

одной модели, но разных сроков выпуска с колесами различной конструкции;

- не устанавливать на обод дополнительные бортовые кольца для уменьшения его

- не использовать ободья, бортовые и замочные кольца с поверхностными повреж-

дениями, некруглостью, местными вмятинами, трещинами, а также с грязью, коррозией,

наплывами краски;

- не допускать эксплуатацию автомобиля, если отсутствует хотя бы одна гайка или

другой элемент крепления колес (шпилька и пр.), разработаны шпилечные отверстия в дис-

ках колес, колеса имеют повышенное биение;

- не применять шины с предельным износом рисунка протектора (остаточная высо-

та шашек менее 1,6 мм) или шины с расслоением каркаса, отслоением протектора или бо-

ковины, не отремонтированными местными повреждениями или разрывами до нитей корда

и сквозными пробоинами, повреждениями металлических бортовых колец покрышек;

- не допускать к монтажу покрышки, борта которых имеют наплывы, выпрессовки

резины и облой на носке, задиры и повреждения, препятствующие монтажу;

- монтажно-демонтажные работы выполнять без резких приложений физических

усилий к монтажным лопаткам, прикладываемые усилия не должны привести к их соскаль-

зыванию или поломке концов монтажных лопаток;

- не приступать к накачиванию шины, не убедившись, что замочное кольцо зани-

мает правильное положение в канавке основания обода, соответствующее накаченному ко-

лесу;

- не накачивать шину вне специального ограждения и установленную на автомоби-

ле, а в дорожных условиях используйте предохранительные устройства, исключающие вы-

брос деталей при самодемонтаже или разрушении колеса;

- не накачивать шины от баллонов со сжатым воздухом или газом, т.к. это повлечет

за собой разрушение шины и может нанести увечья окружающим.

Накачивать шину следует в два этапа. В начале до давления 0,05 МПа (0,5 кгс/см

В случае неплотной посадки бортов шины на полки обода после накачивания, вы-

пустить воздух из шины, демонтировать ее и устранить причину, вызвавшую неплотную

посадку бортов шины, после чего произвести заново монтаж шины на обод, накачку шины

и проверку плотности посадки бортов;

- не изменять положение и не ударять по замочному и бортовым кольцам при на-

качивании и выпуске воздуха из шины, а также когда шина находится под давлением.

Помнить, что правильное выполнение операций при разборке и сборке колес обес-

печивает безопасность и сокращает трудоемкость выполнения работ, позволяет продлить

срок службы шин, колес и монтажного инструмента.

5.3.3.3 Разборка колеса

1. Положить колесо на ровную чистую площадку замочной частью вверх, прове-

рить, полностью ли выпущен воздух из шины, отсоединить вентиль от колесного крана и

утопить его вместе с уплотнителем в полость покрышки, снять колесный кран. На отбалан-

сированном колесе, на ободе и шине нанести метки расположения балансировочных грузов

и снять грузы.

2. Снять борт шины с посадочной полки обода, для чего ввести плоский конец ко-

роткой монтажной лопатки в демонтажный паз между бортовым и замочным кольцами и

отжать бортовое кольцо вниз, в образовавшийся зазор ввести рядом плоский конец второй

монтажной лопатки, как показано на рисунке 54, I. Нажать на обе лопатки и поочередно

переставляя их по кругу на расстоянии 50-100 мм друг от друга, несколько осадить борто-

вое кольцо вместе с бортом шины вниз, а затем, применяя крюкообразный конец большой

монтажной лопатки, полностью снять(осадить) борт шины по всей длине с посадочной

полки обода.

В случае затрудненного снятия борта шины с посадочной полки обода после дли-

тельной эксплуатации, а также при его снятии со стороны неотъемной бортовой закраины

борт следует снимать с посадочной полки непосредственно воздействуя на него монтаж-

ными лопатками. Для этого:

- ввести плоский конец короткой монтажной лопатки как можно глубже между

бортом шины и бортовым кольцом колеса, отжать лопатку вниз;

- затем между ней и бортовой закраиной (бортовым кольцом) завести крюкообраз-

ный конец большой монтажной лопатки так, чтобы плоский конец короткой монтажной

лопатки разместился в ее пазу (допускается применять молоток) и, опираясь пяткой второй

лопатки о первую, надежно зацепившись ее крюкообразным концом за бортовое кольцо,

одновременно отжимая обе лопатки, как показано на рисунке 54, II, осадить борт шины

вниз;

- повторяя данный прием последовательно, перемещаясь по кругу, снять борт ши-

ны с посадочной полки обода. Расстояние между точками заведения инструмента в началь-

ный момент должно быть не более 100 мм.

Тороидальная форма посадочной поверхности обода не позволяет быстро провести

местное снятие бортов покрышки, поэтому необходимо постепенно осаживать борт по-

крышки путем двух - трехкратного приложения усилий по окружности колеса.

3. Извлечь замочное кольцо, для чего ввести плоский конец короткой монтажной

лопатки в демонтажный паз замочного кольца и отжать его конец от обода, перемещая за-

тем его вверх второй лопаткой, а первой отжимая от обода, последовательно перемещаясь

по окружности колеса, полностью вывести кольцо из зацепления с ободом.

4. Снять с обода бортовое кольцо.

5. Демонтировать борт шины:

- встать на шину со стороны, противоположной вентилю камеры, осадить покрыш-

ку до монтажного ручья и завести в него участок борта шины;

- ввести плоские концы монтажных лопаток между ободом и бортом шины в зоне

вентиля на расстоянии 200-250 мм друг от друга, как показано на рисунке 54, III, и, нажи-

мая на них, переместить часть борта через посадочную полку вверх (вывести его наружу

обода). При этом противоположная часть борта шины должна обязательно находиться в

монтажном ручье обода;

- удерживая одной лопаткой демонтированную часть борта шины, полностью пе-

реместить другой лопаткой борт по всей его длине вверх, последовательно вводя ее пло-

ский конец между ободом и шиной на расстоянии 70-100 мм справа и слева от места пере-

хода борта шины наружу. Во избежание повреждения борта завести монтажные лопатки на

всю ширину борта.

6. Перевернуть шину с колесом замочной частью вниз и снять борт шины со вто-

рой посадочной полки приемами, описанными в п. 2.

7. Извлечь обод из шины:

- поставить колесо с шиной вертикально замочной частью от себя так, чтобы вен-

тиль камеры был внизу, утопить вентиль с уплотнителем внутрь шины;

- удерживая шину одной рукой в вертикальном положении или прислонив ее к

опоре, другой рукой смести обод на себя без перекоса так, чтобы борт шины внизу вошел в

монтажный ручей;

- взявшись за диск или верхнюю часть обода, извлечь обод из шины, исключив его

В случае прилипания ободной ленты отделить ее монтажной лопаткой.

I, II -снятие борта шины с посадоч-

ной полки; III-демонтаж борта шины

из обода; 1,2-лопатки монтажные

Рулевое управление состоит из рулевой колонки, рулевого механизма, рулевого привода и гидравлического усилителя.

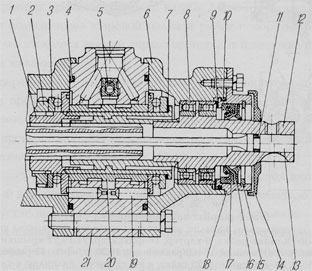

На автомобилях возможна установка рулевого управления двух исполнений: с рулевым механизмом типа червяк-боковой сектор (рис. 55), винт-шариковая гайка-рейка-сектор (рис. 56).

На корпусе золотника рулевого механизма типа червяк-боковой сектор между нижними штуцерами имеется глухое сверление диаметром 12 мм и глубиной 5 мм, которое является отличительной меткой. Механизмы без этого сверления в рулевом управлении с гидроусилителем, закрепленным на левом лонжероне рамы, не применять.

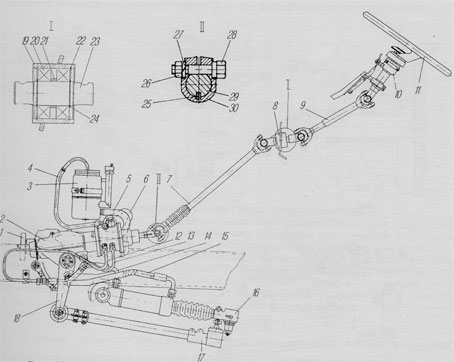

Рис. 55. Рулевое управление с механизмом типа червяк-боковой сектор: 1 — насос; 2 — механизм рулевой; 3 — бак масляный; 4, 5 — шланги низкого давления; 6, 14, 15 — шланги высокого давления; 7, 9 — валы карданные рулевого управления; 8 — опора промежуточная; 10 — колонка рулевая; 11 — колесо рулевое; 12, 13 — трубки высокого давления; 16 — механизм усилительный; 17 — тяга сошки; 18 — сошка; 19 — корпус; 20 — подшипники; 21 — втулка распорная; 22, 24 — кольца стопорные; 23 — вал; 25 — шпонка; 26 — гайка; 27 — шайба; 28 — болт; 29 — вал; 30 — вилка карданная

Рулевая колонка соединяется с рулевым механизмом карданными валами через промежуточную опору 8 (см. рис. 55). В конструкции промежуточной опоры применены подшипники закрытого типа, не требующие смазки.

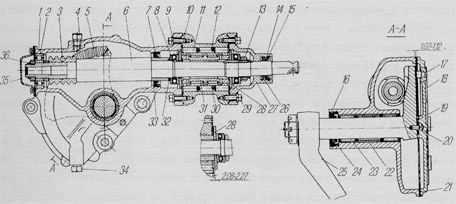

Рулевой механизм с клапаном управления усилительным механизмом состоит из червяка 3 (рис. 57) и червячного сектора 5 со спиральными зубьями. Сошка 25 рулевого управления соединена с валом сектора коническим шлицевым соединением. Сектор упирается в боковую крышку 18 картера через регулировочные шайбы 19. При повороте рулевого колеса вследствие реактивных усилий, возникающих в паре червяк-сектор, происходит осевое перемещение червяка и вала рулевого управления с золотником. Необходимое осевое перемещение рулевого вала обеспечивается конструкцией подшипника 2.

Прогиб сектора ограничен штифтом 17, установленным в крышке картера.

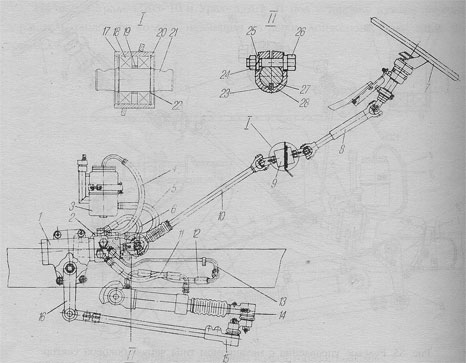

Рис. 56. Рулевое управление с механизмом типа винт-шариковая гайка-рейка-сектор: 1 — механизм рулевой; 2 — насос; 3 — бак масляный; 4, 5 — шланги низкого давления; 6, 11, 12 — шланги высокого давления; 7 — колесо рулевое; 8, 10 — валы карданные рулевого управления; 9 — опора промежуточная; 13 — трубка высокого давления; 14 — механизм усилительный; 15 — тяга сошки; 16 — сошка; 17 — корпус; 18 — подшипники; 19 — втулка распорная; 20, 22 — кольца стопорные; 21 — вал; 23 — шпонка; 24 — гайка; 25 — шайба; 26 — болт; 27 — вал; 28 — вилка карданная

Зацепление червяка с сектором регулируется после полной сборки клапана управления усилительным механизмом. Зацепление выполнено так, что при повороте сектора в ту или другую сторону от среднего положения осевой зазор, между зубьями червяка и сектора, постоянно увеличивается.

Величину осевого зазора регулируйте подбором регулировочных шайб 19 определенной толщины, при этом должна быть сохранена толщина 0,8 мм установленной заводом уплотнительной прокладки 21 под боковой крышкой картера. Правильность регулирования осевого зазора на собранном рулевом механизме проверяйте по величине осевого перемещения вала сектора, замеренной индикатором.

Рис. 57. Рулевой механизм (червяк-боковой сектор) автомобиля Урал 4320: 1 — картер рулевого механизма; 2 — подшипник радиальный роликовый; 3 — червяк; 4, 34 — пробки наливного и сливного отверстий; 5 — сектор рулевого управления; 6 — вал рулевого управления; 7, 24, 26 — манжеты; 8 — подшипник упорный; 9 — шайба пружинная; 10 — кольцо уплотнительное; 11 — плунжер; 12 — пружина; 13 — гайка золотника; 14 — кольцо уплотнительное; 15, 16 — кольца стопорные; 17, 20 — штифты; 18 — крышка картера боковая; 19 — шайбы регулировочные; 21 — прокладка; 22 — втулка распорная; 23 — подшипник игольчатый; 25 — сошка рулевого управления; 27 — крышка корпуса золотника; 28 — кольцо плунжеров подвижное; 29 — болт; 30 — корпус золотника; 31 — золотник; 32 — кольцо уплотнительное; 33 — шайба упорная; 35 — крышка; 36 — гайка червяка

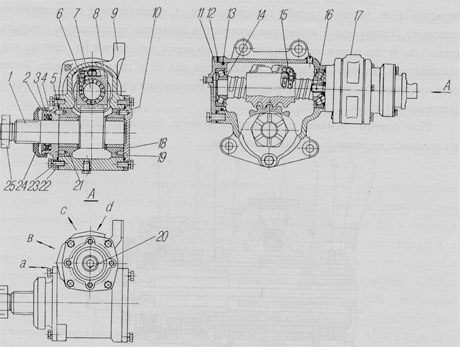

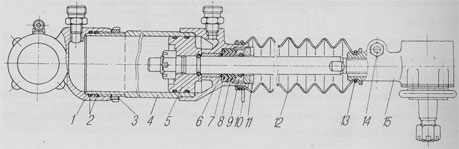

Рис. 58. Механизм рулевой (винт-шариковая гайка-рейка-сектор) автомобиля Урал 4320: 1 — сектор; 2 — кольцо стопорное; 3 — кольцо защитное; 4 — манжета; 5, 13 — кольца уплотнительные; 6 — шарики; 7 — винт; 8 — гайка-рейка; 9 — картер; 10 — фиксатор; 11, 19, 22 — крышки; 12 — прокладки регулировочные; 14 — подшипники; 15 — направляющая; 16, 20 — штифты; 17 — распределитель; 18, 21 — вкладыши; 23 — болт; 24 — уплотнитель; 25 — гайка; а, в — к силовому цилиндру; с — слив; d — от насоса

Работа рулевого управления

При приложении усилия к рулевому колесу 11 (см. рис. 55) крутящий момент передается на вал 12 (см. рис. 59) распределителя, происходит поворот вала относительно винта 7 (см. рис. 58) на некоторый угол, торсион 13 (см. рис. 59) при этом закручивается. Поскольку втулка 1 не имеет возможности поворота относительно винта 7 (см. рис. 58), то от сил, возникающих в винтовом соединении вала 12 (см. рис. 59) и втулки 1 происходит смещение втулки и закрепленного на ней золотника 20 в осевом направлении. Рабочая жидкость, подаваемая от насоса в среднюю проточку корпуса 21 и при среднем положении золотника, сливаемая по крайним проточкам в корпусе и трубопроводам в бак, при смещении золотника поступает в одну из полостей силового цилиндра и перемещает поршень со штоком. Усилие от силового цилиндра передается на рычаг поворотного кулака переднего моста. Происходит поворот управляемых колес. При смещении золотника 20 и подшипников 3 происходит также смещение верхней или нижней группы плунжеров 19. С увеличением сопротивления повороту управляемых колес увеличивается давление на поршень силового цилиндра и на плунжеры. Усилие от плунжеров передается на один из подшипников 3, втулку 1, а за счет резьбы — на вал 12 и рулевое колесо. Таким образом, водитель получает информацию об увеличении сопротивления повороту управляемых колес.

При снятии усилия с рулевого колеса торсион 13 и плунжеры 19 возвращают золотник в среднее положение.

Рис. 59. Распределитель: 1 — втулка; 2 — гайка; 3, 8 — подшипники; 4, 10, 11 — кольца уплотнительные; 5 — клапан; 6, 18 — крышки; 7, 9 — прокладки регулировочные; 12 — вал; 13 — торсион; 14 — колпак грязезащитный; 15 — кольцо стопорное; 16 — кольцо защитное; 17 — манжета; 19 — плунжер; 20 — золотник; 21 — корпус золотника

При неисправном рулевом усилителе после выбора бокового зазора в шлицевом соединении вала 12 винта 7 (см. рис. 58) крутящий момент с вала передается на винт, через винтовое соединение винт-шарики-гайка-рейка и зубчатое зацепление гайка-рейка-сектор на сошку 18 (см. рис. 55). Затем усилие через тягу 17 передается на рычаг поворотного кулака переднего моста. Происходит поворот управляемых колес.

Пользоваться рулевым управлением при неисправном усилителе можно кратковременно и только при буксировке неисправного автомобиля. С целью снижения усилия на рулевом колесе при неисправном усилителе на корпусе распределителя установлен клапан 5 (см. рис. 59) обеспечивающий перепуск рабочей жидкости из одной полости силового цилиндра в другую.

Перед регулировкой рулевого механизма необходимо слить масло из рулевого механизма, используя сливную пробку, отсоединить трубопроводы и снять рулевой механизм с сошкой и шарниром вала с автомобиля.

В рулевом механизме с распределителем регулировать натяг в подшипниках 14 (см. рис. 58) и зазор в зацеплении гайки-рейки 8 с сектором 1.

Винтовое соединение (винт 7, шарик 6, гайка-рейка 8) и распределитель в процессе эксплуатации не регулируется.

Комплектность этих деталей, принятую при заводской сборке, нарушать не рекомендуется.

1. Перед регулировкой натяга в подшипниках 14 закрепить рулевой механизм в тисках за проушины картера и отсоединить шарнир вала и сошку. Затем, вращением вала 12 (см. рис. 59) установить гайку-рейку 8 (см. рис. 58) и сектор 1 в одно из крайних положений. Определить момент, необходимый для проворачивания вала 12 (см. рис. 59) в направлении из крайнего положения в среднее (вал проворачивать на угол, примерно 30°). Если момент меньше 0,9 Н·м (0,1 кгс·м), отрегулировать натяг в подшипниках 14 (см. рис. 58), уменьшив количество прокладок 12. После регулировки момент, необходимый для проворачивания вала 12 (см. рис. 59) должен быть в пределах 0,9-1,5 Н·м (0,1-0,15 кгс·м).

2. Для проверки наличия зазора в зубчатом зацеплении, вращением вала 12 установить гайку-рейку в зубчатый сектор в среднее положение (полное число оборотов вала 12 разделить пополам) и установить сошку на вал сектора 1 (см. рис. 58). Покачиванием сошки в обе стороны определить наличие зазора (при наличии зазора слышен стук в зубчатом зацеплении), вал сектора поворачивается, а вал 12 (см. рис. 59) неподвижен.

Наличие зазора можно определить также поворотом входного вала 12 влево и вправо до начала закрутки торсиона при зафиксированном секторе 1 (см. рис. 58). Для регулировки зубчатого зацепления снять сошку, крышки 19, 22 и повернуть вкладыши 18 и 21 с втулками против часовой стрелки (если смотреть со стороны вала сектора 1) на одинаковый угол так, чтобы исключить зазор в зубчатом зацеплении. После поворота вкладышей одно из отверстий во вкладышах должно располагаться в плоскости, проходящей через диаметрально расположенные резьбовые отверстия в картере для крепления крышек. Установку крышек производить таким образом, чтобы фиксаторы 10 вошли в отверстия во вкладышах 18 и 21 и располагались друг против друга.

При незначительном несовпадении фиксаторов и отверстий повернуть вкладыши 18 и 21 в ту или другую сторону до совпадения фиксаторов и отверстий, обратив внимание на отсутствие зазора в зубчатом зацеплении. После регулировки крышки 19 и 22 при установке можно повернуть на 90°, 180°, 270° относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания вала в среднем положении, должен быть в пределах 2,5-4,1 Н·м (0,25-0,41 кгс·м).

Усилительный механизм

Усилительный механизм смягчает удары, передаваемые на рулевое колесо при движении по неровной дороге, повышает безопасность движения, позволяет сохранить первоначальное направление движения при проколе шины переднего колеса, уменьшает усилие, необходимое при повороте передних колес.

Усилительный механизм шарнирно соединен с рамой и с правым рычагом поворотного кулака переднего моста. Длина штока отрегулирована в пределах, обеспечивающих установленные углы поворота передних колес. Для изменения длины штока освободите болт 14 (рис. 60) зажима наконечника, снимите с наконечника защитную муфту 12 и ключом вращайте шток в ту или другую сторону. Если имеется течь по штоку, то подожмите уплотнение гайкой 11.

Рис. 60. Механизм усилительный автомобиля Урал 4320: 1 — наконечник цилиндра; 2, 6 — кольца уплотнительные; 3 — гайка наконечника; 4 — цилиндр; 5 — поршень со штоком в сборе; 7 — кольцо опорное; 8 — манжета; 9 — кольцо нажимное; 10, 13 — хомуты; 11 — гайка; 12 — муфта защитная; 14 — болт; 15 — наконечник штока

Насос усилительного механизма

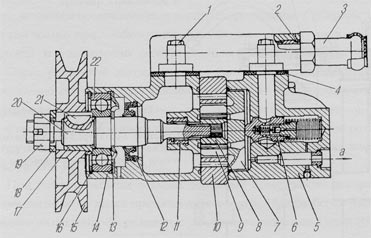

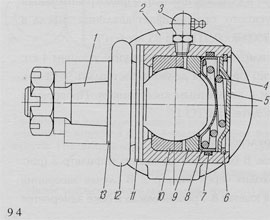

Насос усилительного механизма (рис. 61) лопастного типа двойного действия.

При вращении вала насоса лопасти прижимаются к криволинейной поверхности статора под действием центробежной силы и давления масла под ним. В полостях всасывания масло попадает в пространство между лопастями, а затем при повороте ротора вытесняется из полости нагнетания.

Рис. 61. Насос усилительного механизма: 1 — болт; 2 — кольцо уплотнительное; 3 — коллектор; 4 — прокладка; 5 — крышка; 6 — клапан перепускной в сборе с предохранительным клапаном; 7 — диск распределительный; 8 — ротор; 9 — лопасть; 10 — статор; 11 — подшипник игольчатый; 12 — манжета; 13 — проставка; 14 — корпус; 15 — шкив; 16 — кольцо стопорное; 17 — втулка; 18 — шайба; 19 — гайка; 20 — валик; 21 — шпонка сегментная; 22 — шарикоподшипники; а — к рулевому механизму

Торцовые поверхности корпуса и распределительного диска отшлифованы. Забоины и заусенцы на них, а также на роторе, статоре и лопастях недопустимы. В крышке насоса расположены два клапана. Перепускной клапан ограничивает количество масла, подаваемого насосом в силовой цилиндр. Предохранительный клапан, помещенный внутри перепускного, ограничивает давление масла в системе, открываясь при давлении 7500-8500 кПа (75-85 кгс/см²).

Натяжение ремня насоса гидроусилителя руля контролируйте усилием 4 кгс в середине ветви. Допустимый прогиб при этом должен составлять 7-13 мм. Натяжение ремня регулируйте болтом с квадратным хвостовиком. Проверку и регулировку натяжения ремней проводите при ТО-1.

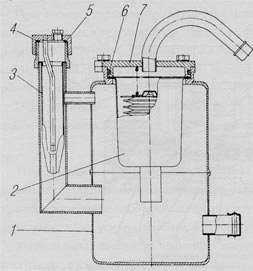

Бак масляный рулевого управления

Бак установлен отдельно от насоса. В баке имеется заливной фильтр 3 (рис. 62). Масло, возвращаясь в бак , проходит через фильтр 2. В случае засорения фильтрующих элементов открывается клапан 8. Уровень масла в баке замеряется указателем при незавернутой пробке 4.

Уровень масла должен находиться в пределах плоского участка на указателе. Для промывки фильтра бака вывернуть болты крепления фильтра, извлечь и разобрать фильтр. Промыть фильтрующие элементы дизельным топливом, собрать и установить фильтр.

Рис. 62. Бак масляный рулевого управления:

1 — корпус;

2 — фильтр;

3 — фильтр заливной;

4 — пробка заливной горловины со щупом;

5, 6 — кольца уплотнительные;

7 — крышка фильтра;

8 — клапан перепускной

Рулевые тяги

Тяги сошки рулевого управления и рулевой трапеции, регулируемые по длине. Шарниры рулевых тяг и усилительного механизма с кольцевыми вкладышами 9 и 10 (рис. 63). В процессе эксплуатации шарниры не регулируются. В новых шарнирах допускается суммарный люфт в направлении, перпендикулярном оси

Рис. 63. Шарнир рулевого привода:

1 — палец шаровой;

2 — наконечник;

3 — масленка;

4 — пружина;

5 — заглушка;

6 — кольцо стопорное;

7 — уплотнитель;

8 — обойма пружины;

9 — вкладыш нижний;

10 — вкладыш верхний;

11 — накладка;

12 — муфта защитная;

13 — шайба

Техническое обслуживание рулевого управления

Техническое обслуживание рулевого управления заключается в периодической проверке крепления рулевого механизма, трубопроводов, защитной муфты штока усилительного механизма, свободного хода рулевого колеса, а также в обслуживании агрегатов гидросистемы. Собирайте и разбирайте агрегаты только при необходимости в условиях полной чистоты. При потере упругости и уплотняющих свойств резиновые кольца замените.

Перед разборкой насоса отметьте положение распределительного диска относительно статора, а также положение статора относительно корпуса насоса (стрелка на статоре указывает направление вращения вала насоса).

Статор, ротор и лопасти насоса усилительного механизма подобраны друг к другу индивидуально, как и перепускной клапан и крышка насоса, поэтому не нарушайте их комплектность.

При незначительных задирах торцовые поверхности ротора, корпуса и распределительного диска притрите друг к другу. При разборке насоса обратите внимание на сохранность резиновых уплотнительных колец. Перед сборкой детали насоса, усилительного механизма и клапана управления промойте в керосине или бензине, просушите (но не протирайте) и смажьте маслом; сетки фильтров промойте керосином или бензином и продуйте воздухом.

При наполнении смазкой шарниров рулевого привода следите, чтобы давлением смазки защитная муфта заметно не деформировалась.

Замена масла в гидросистеме рулевого управления:

1. Прогрейте двигатель, масло в гидросистеме рулевого управления должно иметь температуру не ниже 20 °С.

2. Поднимите домкратом передний мост.

3. Поверните колеса вправо до упора.

4. Отсоедините шланги усилительного механизма: передний — от трубки высокого давления, задний — от штуцера рулевого механизма.

5. Снимите крышку 7 (см. рис. 62) масляного бака, фильтр 2 и промойте фильтр.

6. Слейте масло из усилительного механизма рулевого управления, для чего поверните управляемые колеса влево до упора.

7. Подсоедините шланги усилительного механизма к трубке и штуцеру усилительного механизма.

8. Удалите остатки масла из бачка насоса, установите сетчатый фильтр и крышку бачка на место.

9. Промойте гидросистему, для чего:

- залейте в бачок 1,5 л чистого масла;

- пустите двигатель и долейте масло до верхней метки мерной линейки, после чего в режиме холостого хода поверните управляемые колеса в обе стороны до упора (два-три раза) и установите колеса в крайнее правое положение, далее выполните работы п.п. 4, 6, 7.

10. Заправьте гидросистему маслом, для чего:

- залейте в бачок 1,5 л чистого масла;

- пустите двигатель и долейте масло до верхней метки, после чего в режиме холостого хода удалите воздух из гидросистемы вращением рулевого колеса до упора в обе стороны (до прекращения выделения пузырьков воздуха в бачке);

- остановите двигатель;

- проверьте уровень масла в бачке и при необходимости долейте;

- установите пробку заливной горловины бачка на место.

Проверка свободного хода рулевого колеса

Угловой свободный ход рулевого колеса проверяйте при работе двигателя в режиме холостого хода, покачивая рулевое колесо в ту или другую сторону до начала поворота управляемых колес. Угловой свободный ход рулевого колеса автомобиля при работе двигателя в режиме холостого хода не должен превышать 25° (для нового автомобиля 12°).

В момент проверки положение управляемых колес должно соответствовать движению автомобиля по прямой. Угловой свободный ход рулевого колеса проверяйте на снаряженном: автомобиле, установленном на горизонтальной площадке с твердой сухой поверхностью (асфальт, бетон). Гидросистема рулевого управления должна быть заправлена, воздух удален из рабочей жидкости.

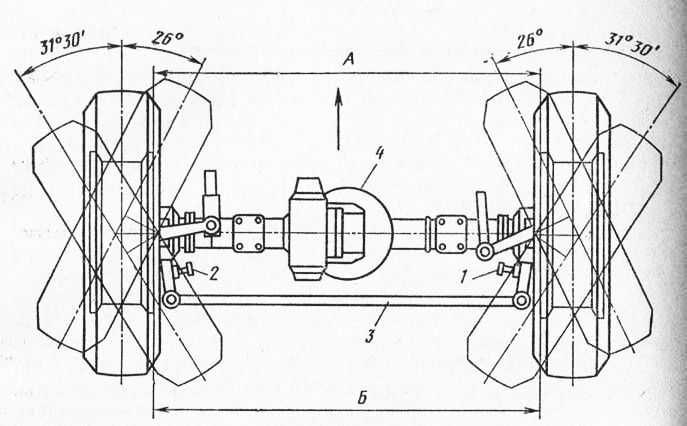

Регулирование схождения передних колес

Схождение передних колес проверяйте при номинальном давлении воздуха в шинах замером разности расстояний B1 и В (рис. 64) по бортам ободьев колес.

Порядок проверки:

УРАЛ-4320-60/61, УРАЛ-43206-61, УРАЛ-5557-60. Руководство - часть 18

5.3.3.4 Сборка колеса

1. Вложить камеру и ободную ленту в покрышку и слегка подкачать камеру, чтобы

она приняла естественную форму, не прилегая при этом плотно к покрышке. У шин с регу-

лируемым давлением камеру вкладывать в покрышку, учитывая направление вращения ко-

леса и надеть уплотнитель на вентиль так, чтобы его стебель оказался в корпусе уплотни-

теля.

2. На обод, установленный замочной частью вверх, надеть одно из бортовых колец

3. Надеть шину на обод:

- положить шину наклонно на обод так, чтобы ее нижняя часть с вентилем, направ-

ленным вверх, несколько отстояла от обода. Сориентировать вентиль (с уплотнителем)

строго напротив вентильного паза колеса и завести стебель вентиля и гайку в вентильный

паз, перемещая при необходимости шину к ободу или от обода;

- приподнять нижнюю часть шины со стороны вентильного паза и подвинуть ее на

обод так, чтобы нижний борт попал в монтажный ручей, при этом шина под собственным

весом наденется на обод. В случае зависания шины на посадочной полке обода, покачивая,

осадить ее вниз, следить, чтобы не происходило перекоса вентиля в вентильном пазу и за-

щемления ободной ленты;

- завести направляющую часть уплотнителя с вентилем в паз обода, предваритель-

но слегка утопив нижнюю часть уплотнителя монтажной лопаткой внутрь шины.

4. Для монтажа второго борта шины на обод встать на шину со стороны, противо-

положной вентилю, и утопить эту часть борта покрышки в монтажный ручей, при этом

борт шины в зоне ограничителя должен находиться сверху над ободом. В случае затрудне-

ния осадить часть борта шины за посадочную полку с помощью монтажных лопаток, как

показано на рисунке 55.

Удерживая короткой монтажной лопаткой борт вначале в зоне кронштейна от пе-

ремещения к центру, а затем в ручье обода другой лопаткой, начиная с противоположной

от кронштейна стороны, попеременно то плоским, то крюкообразным концом, переместить

борт по всей его длине через посадочную полку. Участок борта шины в зоне вентиля оса-

живать в последнюю очередь, несколько ниже кромки обода до уровня, обеспечивающего

установку замочного кольца, иначе сдвинется уплотнитель вентильного паза, и дальнейшая

сборка будет невозможной.

5. Установить бортовое и замочное кольца, совместив при этом выштамповку В,

как показано на рисунке 56, на замочном кольце с одним из пазов А на бортовом кольце и

обеспечив совпадение разреза замочного кольца с ограничителем на ободе.

6. Проверить положение вентиля и уплотнителя в вентильном пазу и при необхо-

Рисунок 55 - Заведение борта шины в

монтажный ручей обода

7. Накачать шину в такой последовательности:

- отцентрировать относительно друг друга бортовое и замочное кольца;

- накачать шину до давления 50 кПа (0,5 кгс/см

) и убедиться в отсутствии смеще-

ния замочного и бортового колец от их рабочего положения. Наполнение шины воздухом

рекомендуется производить в горизонтальном положении колеса.

положение колец и повторить накачку шин до давления 50 кПа (0,5 кгс/см

воздуха отсоединить шланг подвода воздуха не от колеса, а от источника сжатого воздуха.

Отсоединение шланга от колеса допускается после полного выпуска воздуха из шины.

При повторной неправильной установке колец дефектные детали заменить и, убе-

дившись в правильной установке замочного и бортового колец, при давлении 50 кПа

(0,5 кгс/см

), накачать шину до давления, обеспечивающего посадку бортов шины на поса-

дочные полки обода, а затем установить номинальное давление в шине.

В отличие от распространенных конструкций колес с коническими полками, по-

садка бортов шины на тороидальные полки обода колеса под действием нарастающего

внутреннего давления происходит не постепенно, а мгновенно, обычно при давлении

450-500 кПа (4,5-5,0 кгс/см

8. Установить колесо на ступицу и закрепить его, момент затяжки гаек крепления

колес 400-500 Н.м (40-50 кгс.м).

Для обеспечения подсоединения шланга подкачки колес к колесному крану колесо

относительно крышки ступицы устанавливать так, чтобы шланг подкачки располагался

симметрично между шпильками крепления колеса со стороны колесного крана.

При установке колеса затяжку гаек крепления диска к ступице производить в сле-

- навернуть все гайки на шпильки от руки;

- предварительно затянуть гайки ключом при поднятом колесе. При этом гайки за-

вертывать через одну или крест-накрест. При завертывании первых пяти гаек следить за

тем, чтобы гайки центрировались своими сферическими фасками в сферических фасках

крепежных отверстий дисков колес. Гайки должны быть плотно затянуты, т.к. недостаточ-

ное и неравномерное их затягивание может привести к боковым биениям колес с шинами в

сборе.

5.3.3.4.1 Балансировка колес в сборе с шиной. Допустимый дисбаланс 5,2 кг∙м. В

эксплуатации по мере износа шин и по другим причинам (перемонтаж шин) нарушается

первоначальная балансировка, поэтому при движении автомобиля могут возникать колеба-

ния и вибрации, особенно передних колес.

1-кольцо бортовое; 2-кольцо замочное; 3-кронштейн;

А-пазы на бортовом кольце; В-выштамповка на за-

мочном кольце

Рисунок 56 - Положение замочного и наружного

Дисбаланс приводит к ускоренному износу протектора, к износу деталей рулевого

управления и подвески, а также затрудняет управление автомобилем. Статическую балан-

сировку колеса рекомендуется проводить в сборе с шиной. Дисбаланс устраняется установ-

кой балансировочных грузов, удерживаемых на бортовом кольце пластинчатой пружиной.

Масса одного груза с пружиной 0,38 кг. Для устранения дисбаланса от 5,2 до 15,2 кг∙см ус-

танавливается один груз, от 15,2 до 25,2 кг∙см — два груза, от 25,2 до 35,2 кг∙см — три гру-

за. Допустимый дисбаланс — 5,2 кг∙см.

Перед балансировкой колесо и шину очистить от грязи и посторонних предметов.

Давление в шине должно быть номинальным. Колесо с шиной на специальном

приспособлении базируется при балансировке по плоскости диска по сферическим фаскам

крепежных отверстий.

Порядок установки балансировочных грузов:

1. Выпустить воздух из шин.

2. Отжать монтажной лопаткой борт шины от бортового кольца в месте располо-

жения груза до появления зазора 1-2 мм.

3. Установить груз с пружиной на бортовое кольцо, и придерживая их рукой, лег-

кими ударами молотка завести пружину за закраину бортового кольца и полностью оса-

дить ее. При неправильном заведении пружины возможно ее резкое соскакивание с борто-

вого кольца, поэтому необходимо соблюдать осторожность.

метру или вывернулись на радиусе бортового кольца.

Для снятия балансировочных грузов завести отвертку между пружиной и грузом,

отжать пружину от бортового кольца до освобождения груза, снять груз и пружину.

Балансировать и переставлять колеса по мере необходимости. Схема перестановки

шин дана на рисунках 57 и 58.

При эксплуатации шин необходимо руководствоваться «Правилами эксплуатации

Рисунок 57 - Схема перестановки шин автомобиля (для автомобилей 6х6)

Рисунок 58 - Схема перестановки шин автомобиля (для автомобилей 4х4)

5.3.4 Держатель запасного колеса

Держатель запасного колеса на автомобилях может быть установлен вертикально

или горизонтально. Конструкция вертикального держателя запасного колеса показана на

рисунке 59.

Основание держателя запасного колеса и откидной кронштейн изготовлены из

прокатных профилей, соединенных между собой сваркой.

Подъем и опускание запасного колеса осуществляется червячным редуктором 11.

В транспортном положении запасное колесо фиксируется стяжками 14 и болтами 2. Перед

опусканием ДЗК необходимо демонтировать боковое защитное устройство. При опускании

запасного колеса освободить крепление откидного кронштейна 1 от стяжек 14, предвари-

тельно проверив крепление троса 13 к откидному кронштейну. Надеть съемную рукоятку

12 на вал редуктора.

Вращением рукоятки опустить откидной кронштейн с запасным колесом. В опу-

щенном состоянии снять трос 13 с запасного колеса, не разъединяя его без необходимости

с откидным кронштейном 1, и выкатить колесо.

Подъем и закрепление запасного колеса в транспортном положении осуществляет-

ся в обратном порядке, после чего ослабляется натяжение троса.

Обслуживание держателя запасного колеса состоит в проверке крепления держате-

ля к раме автомобиля и колеса в держателе.

Основные регулировки рулевых управлении

Проверка и регулировка рулевого управления автомобилей КамАЗ-5320 и КамАЗ-4310. Техническое состояние рулевого управления в целом оценивается величиной свободного хода рулевого колеса.

Для его проверки необходимо установить снаряженный автомобиль на горизонтальной площадке при положении управляемых колес для прямолинейного движения. Давление в шинах передних колес должно составлять 730 кПа (7,3 кгс/см2); гидравлическая система рулевого управления должна быть заправлена и прокачана.

Свободный ход рулевого колеса на режимах работы двигателя в интервале 600… 1200 об/мин не должен превышать 25° (для новых автомобилей— 15°).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При повышении указанных значений необходимо проверить крепления рулевого колеса, колонки, карданной передачи рулевого механизма, состояние шарниров, крепление сошки, регулировку и крепление управляемых колес.

При осевом смещении рулевого колеса следует подтянуть гайку с моментом затяжки 30…80 Н • м (3…8 кгс • м). Момент вращения вала при отсоединенной карданной передаче должен быть в пределах 60…80 Н • м (6…8 кгс • м).

Чрезмерная затяжка гайки с последующим ее отпусканием недопустима, так как при нтом возможны повреждения уплотнений и подшипников.

Проведение крепежных операций допустимо с соблюдением следующих условий: момент затяжки гайки крепления рулевого колеса должен находиться в пределах 60…80 Н • м (6…8 кгс • м), гаек крепления клиньев карданной передачи — 14…17 Н • м (1,4… 1.7 кгс • м), болтов крепления сошки— 180…320 Н -м (18…32 кгс ■ м), гаек крепления колес — 250…300 Н ■ м (26… 30 кгс • м).

Кроме того, следует проверить установку управляемых колес, наличие смазки в деталях и узлах рулевого управления и ступицах колес.

Проверка и регулировка рулевого механизма проводится при отсоединенной продольной тяге и неработающем усилителе.

Усилие на ободе рулеиого колеса измеряется динамометром в различных его положениях. При повороте рулевого колеса более чем на 2 оборота от среднего положения усилие должно быть в пределах 6… 16 Н (0,6… 1,6 кгс). При повороте рулевого колеса на 0,75— 1 оборот от среднего положения величина усилия не должна превышать 23 Н (2,3 кгс). С переходом рулевого колеса через среднее положение усилие на ободе должно быть на 4…6 Н (0,4… 0,6 кгс) больше, чем во втором положении, но не превышать 28 Н (2,8 кгс). Регулировка этих параметров производится смещением зубчатого сектора при вращении регулировочного винта в крышке рулевого механизма. При вращении винта по направлению хода часовой стрелки усилие при повороте рулевого колеса возрастает в противоположном направлении — уменьшается. Осевое смещение регулировочного винта должно быть в пределах 0,02…0,08 мм.

Несоответствие усилий на ободе рулевого колеса в нервом положении свидетельствует о необходимости регулировки упорных подшипников золотника. Регулировка подшипников производится подтягиванием гайки при снятой передней крышке.

Изменение усилий на ободе рулевого колеса во второй позиции может быть вызвано повреждением шариковой гайки или износом ее деталей.

Проверка и регулировка давления жидкости в гидравлическом усилителе. Перед проверкой необходимо прогреть двигатель и масло в бачке несколькими поворотами колес до упора с выдержкой в течение 10… 15 с.

Установить в магистрали высокого давления между насосом и рулевым механизмом приспособление с манометром со шкалой до 10 000 к Па (100 кгс/см2) и вентилем.

Открыть вентиль и, работая на частоте вращения коленчатого вала 600 об /мин, замерить давление масла по манометру. Давление масла должно быть не менее 5500 кПа (55 кгс/см2). При меньшем давлении следует, медленно закрывая вентиль, оценить изменение его значения. При исправном насосе давление масла должно повышать-™ 6000 кПа (60 кгс/см2) на новом насосе и до 7500 и 6500 кПа (75 и 65 кгс/см2) на отремонтированном. В этом случае следует провести регулировку предохранительного клапана.

Если давление масла при закрывании вентиля не поднимается следует заменить или отремонтировать насос.

Шум, возникающий при срабатывании предохранительного клапана, не свидетельствует о его неисправности.

При проверке работы клапана управления гидроусилителя еле- -i дует отсоединить продольную тягу, установить частоту вращения вала двигателя 800… 1000 об/мин, при открытом вентиле повернуть рулевое колесо до упора влево и вправо усилием не менее 100 Н • м (10 кгс • м).Со снятием усилия с рулевого колеса давление масла должно понизиться до 300…500 кПа (3…5 кгс/см2), свидетельствуя, что золотник клапана управления под воздействием реактивных пружин и плунжеров сместился к среднему положению.

Если давление масла не снижается, следует проверить, не загрязнены ли отверстия плунжеров, не ослабли ли пружины, не заклинило ли золотник в корпусе клапана управления.

В процессе проверки не следует держать вентиль закрытым, а колеса повернутыми до упора более 5 с.

На исправном автомобиле усилие на ободе рулевого колеса при движении груженого автомобиля по дороге с твердым покрытием не должно превышать 150 Н (15 кгс). Угол свободного поворота рулевого колеса при движении автомобиля по прямой дороге не должен превышать 25°, что соответствует длине дуги 120 мм, измеренной по ободу рулевого колеса. Если свободный ход рулевого колеса превышает указанное значение, следует провести вначале крепежные, затем регулировочные работы.

Основные проверочные операции (проверка крепления рулевого колеса, рулевой колонки, вилок карданных шарниров, картера рулевого механизма, деталей рулевого привода) проводятся по следующим показателям.

Моменты при затяжке основных крепежных деталей должны находиться в пределах: для гаек крепления шаровых пальцев тяг 250…320 Н ■ м (25…32 кгс • м), сошки 400…550 Н • м (40… 55 кгс • м), вала рулевого управления 160…190 Н • м (16… 19 кгс • м), гайки золотника распределительного устройства 60 Н • м (6 кгс • м).

Если крепежные операции не обеспечивают снижения свободного хода рулевого колеса до установленного значения, проводится регулировка рулевого механизма.

Проверка и регулировка рулевого механизма. Правильность регулировки рулевого механизма оценивается по величине осевого перемещения вала с сектором; замер свободного хода проводится индикатором при фиксированном положении сошки.

На новом рулевом механизме осевое смещение вала при установке сектора в среднем положении должно находиться в пределах 0,01.. .0,05 мм, а в крайних положениях — 0,25…0,6 мм.

Вследствие износов в процессе эксплуатации зазоры в зацеплении увеличиваются. Для восстановления требуемых величин зазоров изменяют подбором толщину регулировочных шайб 19 (см. рис. 6.10) под боковой крышкой 18 картера. Перед снятием боковой крышки следует слить масло из картера рулевого механизма. Осевое перемещение вала при крайних положениях сектора всегда должно быть больше, чем при среднем положении сектора. itjpH эт0м вал рулевого механизма должен вращаться во всем диапазоне свободно, без заеданий.

Масло в картер рулевого механизма заливается до уровня маслоналивного отверстия, допустимое снижение уровня масла — не ниже поверхности червяка.

Проверка и регулировка рулевого привода. В рулевом приводе проверяют и при необходимости регулируют схождение и максимальные углы поворота управляемых колес.

Для проверки схождения управляемых колес необходимо установить автомобиль на горизонтальной площадке в положение для прямолинейного движения, проверить и довести давление воздуха в шинах до нормы.

Установить телескопическую линейку перед передней осью, горизонтально, между ободами на высоте осей колес и измерить расстояние.

Продвинуть автомобиль вперед так, чтобы линейка установилась за осью на той же высоте, и провести второй замер. Разность между вторым и первым замерами на автомобиле КамАЗ-5320 должна быть в пределах 2…5 мм, на автомобиле КамАЗ-4310—1…2мм, на автомобиле Урал-4320 — 3…8 мм.

Для регулировки схождения колес необходимо снять стяжные болты наконечников (см. рис. 6.7), навернутых на поперечную тягу, и укоротить ее при больших или удлинить при меньших значениях схождения колес. Затем зафиксировать наконечники, затянуть гайки с моментом 50…60 Н • м (5…6 кгс-м).

Максимальные углы поворота колес регулируются болтами, ввернутыми в поворотные кулаки передней оси. На автомобиле К.а-мАЭ-5320 они должны быть равны 45°. Для проверки и регулировки максимальных углов поворота колес на автомобиле Урал-4320 необходимо отсоединить продольную тягу и шток цилиндра усилителя от рычага.

Упорные болты (рис. 6.16) ввернуть до отказа, повернуть колеса вправо и соединить тягу и шток цилиндра с правым рычагом.

При необходимости изменить длину штока, сняв защитный чехол и вывернув болт, поворачивать наконечник. Вывернуть регулировочный болт до упора и закрепить его контргайкой.

Повернуть управляемые колеса влево и закрепить левый упорный болт.

Максимальные углы поворота колес при повороте замеряются специальным приспособлением и должны быть равны ЗГЗО’ для внутреннего и 26° для наружного управляемых колес.

Рис. 6.16. Регулировка схождения управляемых колес:

1,2 — упорные болты; 3 — поперечная тяга; 4 — передний мост

Развал колес, углы наклона шкворней в эксплуатации не регулируют, а восстанавливают заменой изношенных деталей.

Максимальные углы поворота передних колес автомобиля Ка-мАЗ-4310 должны быть 30°.

Читайте также: