Как посчитать диаметр колесной пары зная толщину обода

Оси РУ1 имеют на концах резьбовую часть для торцевых гаек, а на торцах – пазы с двумя резьбовыми отверстиями (М12) для размещения стопорных планок и крепления их болтами.

Ось представляет собой стальной брус круглого, переменного по длине поперечного сечения.

Колесная пара состоит из оси и 2 колес. В настоящее время применяются 2 типа колесных пар: РУ1-950 и РУ1Ш-950, где Р – роликовая КП, У- унифицированная, 950 – мм диаметр колес, Ш – крепление шайбой.

Тележка КВЗ-ЦНИИ выпускается двух типов – I и II в зависимости от количества гидравлических гасителей колебаний с одной стороны тележки.

Надрессорная балка сварная, коробчатого сечения. В средней части балки установлен подпятник для соединения с пятником кузова. Между пятником и подпятником имеется зазор 16 мм. Пятник кузова и подпятник тележки соединены замковым шкворнем, который служит осью вращения тележки относительно кузова при прохождении кривых участков пути и предупреждает отрыв тележки от кузова. К надрессорной балке приварены две коробки для опорных скользунов и вертикальные скользуны, а также кронштейны для поводковых устройств и гасителей колебаний.

Колеса крепятся на вагонной оси. Наиболее распространенным в практике вагоностроения является вариант неподвижного соединения колес с осью.

Колесо цельнокатаное имеет обод, диск и ступицу. Ширина обода 130 мм. На расстоянии 70 мм от внутренней грани обода колеса находится круг катания. Профиль поверхности катания характеризуется наличием гребня и конической поверхностью с конусностью 1:7 и 1:20, а также фаской 6мм*45 градусов. Конусность 1:20 центрирует КР при движении по прямым участкам пути и облегчает прохождение кривых участков, а конусность 1:7 помогает прохождению стрелочных переводов.

Неисправности колесных пар

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

- толщина гребня при скоростях движения до 120 км/ч более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от вершины гребня (при скоростях движения более 120 км/ч – более 33 или менее 28 мм);

- неравномерный прокат по кругу катания 2 мм и более, а у колесных пар с приводом генераторов всех типов – 1 мм и более;

- вертикальный подрез гребня высотой более 18 мм, измеряемый шаблоном подреза гребня;

- ползун (выбоина) глубиной более 1 мм;

- протертость средней части оси глубиной более 2,5 мм;

- следы контакта с электродом или электросварочным проводом в любой части оси;

- сдвиг или ослабление ступицы колеса на подступичной части оси;

- выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 25 мм;

- кольцевые выработки глубиной у основания гребня и на уклоне 1:20 - более 1 мм, на уклоне 1:7 – более 2 мм или шириной более 15 мм;

- местное уширение обода колеса (раздавливание) более 5 мм;

- поверхностный откол наружной грани обода колеса глубиной более 10 мм, или ширина оставшейся части в месте откола менее 120 мм, или наличие в месте откола трещины, идущей вглубь металла;

Андрей,

Никита Келлер

Нигде не прочитать. Это телеграфное указание лохматого года, связано с повышенной бдительностью в холодное время года.

Перекрестить надо и на хвостовом мелом ХВ- доедет

"0" - толщина обода колеса менее 40мм. Внимательно следить за такими кол. парами! А инфу можно узнать, например в ремонтом депо в колесно-роликовом отделе, там должна быть тех карта с полным описанием.

Артём Нагибин

Увидел "0" Бери мел и сразу мели колесо

Евген Волонтырец

Василий, это диаметр от ступици до бандажа, всегда так было, сколько работал практически всегда совпадали, если лень было мерить

Альберт, 810 мм это без учёта предельного отклонения 10 мм, т.е. размер может быть от 800 мм до 810 мм, следовательно среднее значение 805 мм.

Все индивидуально, так можно только приблизительно посчитать. Толщину обода умножить на 2 плюс 810 (+ -3.) Например 60= 930. Но диаметр нужно мерять маи`ком (электронный прибор), а самый точный это скоба, механика, есть механика

Друзья, что б было яснее, работаю в депо, точу колёсные пары под грузовые вагоны. Меня наставник учил что разныца между колёсами в одной паре не более пяти, это при выпуске с депо. Чем это регламентированно ни я не он не знает. Я пытался поискать но нигде не нашёл о таком параметре.

Михаил, иии. Я как понимаю в этом ничего страшного нету. Главное что б диаметры не более 0.5 после обточки?

Игорь, ничего страшного. Твоя забота разница не более

0,5 мм. Профиль под 0,5. И колеса, чтобы круглые.

Михаил, теперь интересно откуда такое правило появилось в нашем депо. Я вчера специально всех кого мог спрашивал и все к то у нас давно работает утверждает что не более пяти но не помнят почему)))

А вот бригадир который пришёл к нам с другого депо тоже сказал что, ничего о таком не знает и не слышал.

Игорь, есть такое я бригадир колёсного цеха не более 5.А вот где это написано кто мне показывал где то.Ща сам найти не могу

И ещё тут писали уже правда и я согласен понятие толщины разницы нет.Есть диаметр и колеса подкатываються по ДИАМЕТРУ.

Макс Сивер

Да тут по мне так много факторов: разное тормозное нажатие на одну КП, увеличенная нагрузка на БР, буксовый узел. из-за разности диаметров на одной КП - большее будет стремиться вперёд, что в лучшем случае просто к ускоренному износу гребня приведет,

Макс, какая нагрузка какая стремление. Вопрос и ответ точный есть.При чем тут нагрузка на буксовой узел то.ЛЮДИ НЕ ПИШИТЕ ХРЕНЬ А ТО НАС С ВАМИ ПО УВОЛЬНЯЮТ НА ФИГ

Боковая рама если разница есть более 2 мм.То к грению только привести может.Ну а если конечно рукожопы криво поставили то да тама и гребень и вагон сойдёт на фиг

Но при чем тут разница толщина то колес

Макс Сивер ответил Константину

Константин, да конечно, работать то типа есть кому)) ну смотри в тележке 3 колеса по 50мм, а одно установили 40: равномерная ли нагрузка? на машине поставь с разными диаметрами колеса на одну ось - руль ни куда тянуть не будет?

1. Абсолютный шаблон. Шаблон для измерения проката и толщины гребня колёс.

Срок ревизии - 2 месяца.

Рис 30.Абсолютный шаблон

Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса.

Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня.

· Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.

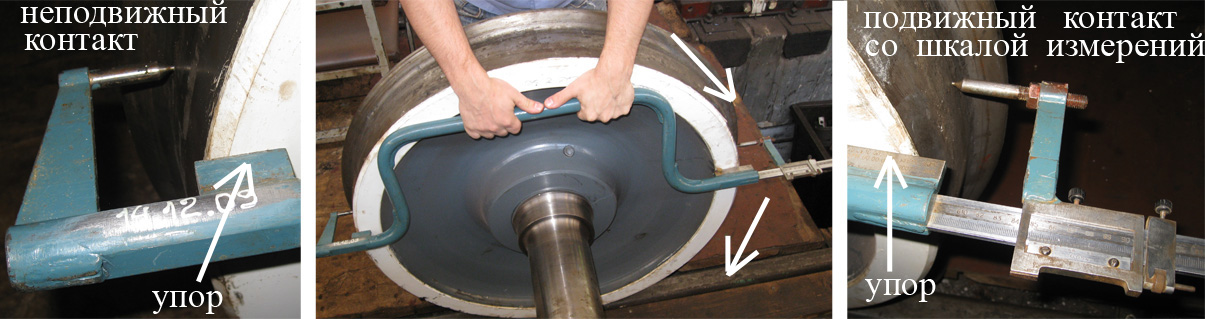

2. Штихмасс - для замера расстояния между внутренними гранями бандажа. Срок ревизии - 2 месяца.

Рис 31. Штихмасс

Для проведения измерений необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода 2-го колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.

3.Скоба для измерения диаметра колёс по кругу катания колёсных пар. Срок ревизии - 3 месяца.

Рис 32. Скоба для измерения диаметра колёс

Измерения проводятся следующим образом: установить неподвижный контакт скобы на поверхность катания колеса, при этом подвижный контакт должен находится немного выше диаметра колеса, (упоры у подвижного и неподвижного контактов должны быть плотно прижаты к наружной грани обода колеса), далее лёгким движением руки необходимо переместить подвижный контакт по окружности до прохождения точки наибольшего диаметра (при этом упоры не должны отрываться от наружной грани обода колеса). После чего шаблон снимается и по шкале на подвижном контакте определяется практический диаметр данного колеса.

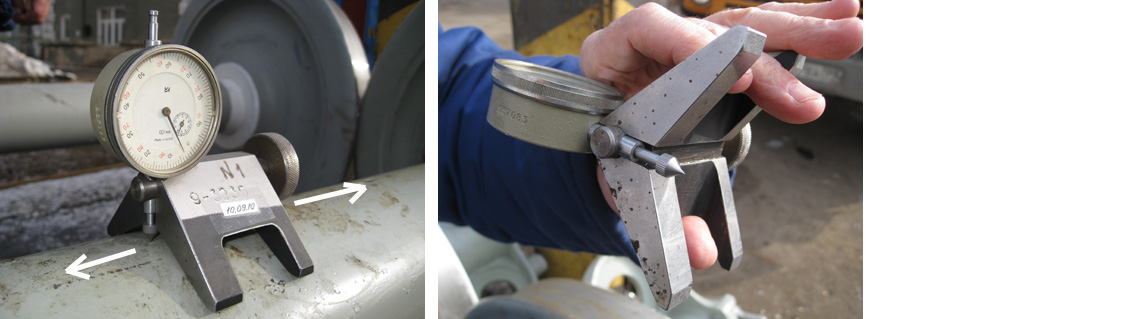

4.Приспособление для измерения глубины рисок на оси колёсной пары со стрелочным индикатором. Срок ревизии - 6 месяцев.

Рис 33. Приспособление для измерения глубины рисок на оси

Для проведения замеров: установить прибор на неповреждённом участке оси, выставить вращением циферблата показания стрелочного индикатора на “0”, далее переместить прибор на риску, произвести замер глубины риски по отклонению стрелочного индикатора.

- Максимальный профильный шаблон. Срок ревизии - 6 месяцев.

Рис 34. Шаблон максимальный профильный

Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в электродепо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани бандажа или обода колеса, отклонения от профиля шаблона допускается:

- по поверхности катания не более 0,5 мм;

- по высоте гребня не более 1 мм.

6.Шаблон для контроля вертикального подреза гребня колеса. Срок ревизии - 6 месяцев.

Рис 35. Шаблон ВПГ

Для проведения измерений необходимо:

1) установить шаблон на колесе

2) плотно прижать опорную ножку к внутренней грани обода колеса

3) придвинуть рабочую поверхность движка к радиусу гребня

4) проверить на просвет или щупом наличие зазора между рабочей поверхностью движка и гребем на расстоянии 18 мм от основания гребня

5) при отсутствии зазора колёсная пара подлежит ремонту.

7.Штангенциркуль для измерения ширины бандажа. Срок ревизии - 6 месяцев.

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы.

2)плавным движением подвести рамку подвижного контакта к внутренней грани колеса.

3)по измерительной шкале определить ширину бандажа данного колеса.

Рис 36.Штангенциркуль

8.Скоба для измерения диаметра колеса под вагоном. Срок ревизии - 6 месяцев.

Рис 37. Скоба для измерения диаметра колеса

При измерении диаметра колеса без выкатки колёсной пары необходимо:

1) установить плотно упор шаблона к внутренней грани обода колеса

2) установить один из неподвижных контактов на поверхность катания колеса

3) плавным движением опустить второй неподвижный контакт на поверхность

4) катания колеса до плотного соприкосновения (не допуская при этом отрыва упора шаблона от внутренней грани обода), одновременно наблюдая за изменением показаний на индикаторных часах (которое происходит вследствие соприкосновения подвижного контакта индикаторных часов с поверхностью катания колеса)

5) сравнить показания с расчётной таблицей замеров диаметра колеса

6) определить практический диаметр данного колеса.

9.Приспособление со стрелочным индикатором для измерения ползуна. Срок ревизии -12 месяцев.

Рис 38. Приспособление со стрелочным индикатором

Для проведения измерений необходимо:

1) установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием попал в центр ползуна

2) закрепить корпус стрелочного индикатора на кронштейне

3) вывести стрелки индикатора на “0”

4) плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани обода колеса перевести приспособление на неповреждённое место

5) показание шкалы индикатора укажет глубину ползуна.

Малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров. Один оборот большой стрелки составляет 1 мм.

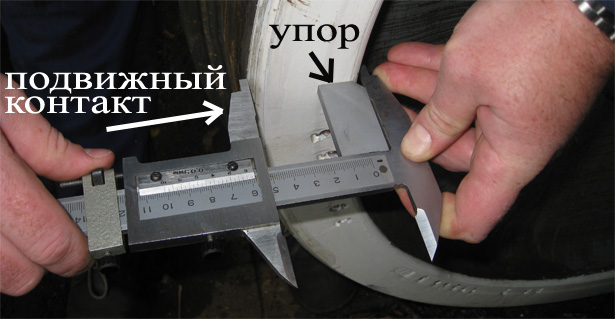

10.Штангенциркуль для измерения толщины обода колеса. Срок ревизии - 12 месяцев.

Рис 39. Штангенциркуль

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к внутренней грани обода колеса, при этом упор на штангенциркуле должен плотно касаться наружной грани обода

2) подвести рамку подвижного контакта к ободу со стороны поверхности катания колеса,

3) определить по измерительной шкале толщину бандажа данного колеса.

11.Термометры бесконтактного типа ”Кельвин”, “Пирометр”. Срок ревизии - 12 месяцев.

Рис 40. Бесконтактные измерители температуры

Измерители температуры бесконтактного типа используются для: проверки тепловых узлов во всех случаях, когда измерения органолептическим путём затруднено или нагрев теплового узла вызывает подозрение, при этом измерители температуры преобразуют энергию инфракрасного излучения, излучаемую поверхностью объекта в электрический сигнал. Сигнал выводится в цифровом обозначении на экран прибора. При этом значение излучательной способности выставляется - 0,86, что соответствует сырой резине мягкой.

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

Читайте также: