Как обрабатывают кузова ниссан на заводе

Запуск новой модели в кризис сравним с подвигом. Питерский завод Nissan совершает за год его уже в третий раз, запуская в производство третье поколение Murano. Он стал подарком не только заждавшимся новинки покупателям, но и себе на юбилей.

С десятилетием ниссановцы, конечно, немного погорячились ради красивой цифры — в июне 2006 года был подписан только меморандум о взаимопонимании между правительством Санкт-Петербурга и Nissan Motor Co Ltd. Камень в фундамент заложили в июле 2007-го, а производство началось еще через год, с выпуска Nissan Teana. Но семилетие производства никак не уменьшает гордости за предприятие, которое с отверточной сборки выросло до крупноузловой, и имеет высокий процент локализации. Какой именно, генеральный директор завода Nissan Дмитрий Михайлов не сказал, указав лишь на 63,8% по всему альянсу.

Завод Nissan Manufacturing Rus

Завод расположен по адресу Ленинградская обл., г. Санкт-Петербург, Комендантский проспект, 140.

Общая площадь — 165 гектаров

Количество сотрудников — 1700, работа в одну смену в режиме пятидневной рабочей недели

Производственная мощность — 100 000 автомобилей в год

Скорость производства — 22 машины в час (с апреля 2016 года)

Выпускаемый модельный ряд: Nissan X-Trail, Nissan Qashqai, Nissan Murano, Nissan Pathfinder

Производственные площади: кузовной цех, цех окраски, цех окончательной сборки, цех пластиковых изделий, цех штамповки

Локализованы следующие группы деталей: металлические части кузова, бамперы, стекла, сиденья, выхлопные системы, тормозные и топливные трубки

Размер инвестиций:

в первую очередь строительства — $200 000 000

во вторую очередь строительства — €167 000 000

Основные этапы развития завода:

июнь 2009 г. — Запуск Nissan Teana

ноябрь 2009 г. — Запуск Nissan X-Trail

июнь 2010 г. — Запуск 2-й рабочей смены

январь 2011 г. — Запуск Nissan Murano

апрель 2011 г. — Запуск 3-й рабочей смены

июль 2013 г. — Переход на систему поставки IPO

март 2014 г. — Запуск нового Nissan Teana

июль 2014 г. — Запуск цеха пластиковых изделий

август 2014 г. — Запуск нового Nissan Pathfinder

декабрь 2014 г. — Запуск нового Nissan X-Trail

декабрь 2014 г. — Расширение завода

июль 2015 г. — Производство 200-тысячного автомобиля

август 2015 г. — Запуск цеха штамповки

октябрь 2015 г. — Запуск нового Nissan Qashqai

июнь 2016 г. — Запуск Nissan Murano

Все автомобильные заводы похожи между собой и отличаются только уровнем автоматизации и внутренними логистическими процессами. И с тем и с другим у российского Nissan все хорошо — роботы выполняют 30-40% операций (в зависимости от метода подсчета), а логистика такова, что позволяет одновременно собирать все четыре модели, а не менять линии конвейера под каждую отдельно. Как только появляется кузов, ему присваивается индивидуальный код, на который, как на спицу, нанизываются все остальные компоненты, положенные конкретному автомобилю.

Это уже не сварка, а устранение ее нежелательных последствий — выступающие части и неаккуратные швы приходится сглаживать вручную

Наблюдать за процессом покраски невозможно — все 11 ванн с различными составами кузов проходит в автоматическом режиме, и никто лишний в цех не допускается. А те, кому там нужно быть, проходят тщательную подготовку, чтобы в воздух не попало ни одной пылинки или ворсинки. Поэтому мы видим кузов только на начальном…

… и на заключительном этапах. Обратите внимание на висящую справа крышку бензобака — ее красили отдельно, и рабочий дополнил ею кузов только после визуального контроля качества покраски

Окрашенный кузов едет на конвейер — в классическом понимании этого процесса. И на первом посту помимо установки накладок (чтобы не поцарапать детали) с него снимаются двери.

На следующем витке конвейера кузов поднимается выше, и на него устанавливаются элементы шасси, топливная система, тормозной контур. Кстати, последний тоже делается в Питере. На завод приходят трубочки, и в отдельном цеху автоматика сгибает их по нужному кондуктору.

Отдельно делаются и панели приборов, которые выпускает японская компания Calsonic Kansei — мировой поставщик автокомплектующих. В 2005 году Nissan выкупила 41,7% акций и сотрудничает с партнером по всему миру. Под Питером у сборщика отдельный цех на территории завода. Большая часть компонентов поступает из Японии, но некоторые небольшие элементы выпускаются здесь же на заводе или приходят от других поставщиков.

После сборки автомобиля начинается целая череда проверок. Больше всего меня поразил тотальный контроль на всех этапах производства — от приемки комплектующих до многочасовых выборочных проверок готового автомобиля, а также то, что негативные результаты этих проверок не прячутся от посторонних. Тестам подвергаются отдельные детали, места сварки, покраска, сборка, работа электроники и механики, а в финале — ездовые испытания на полигоне и дорогах общего пользования. Отдел обеспечения качества по численности сотрудников сравним с количеством всех остальных рабочих. Благодаря такому подходу питерский завод уже в 2012-м и 2014 годах признавался лучшим по качеству среди предприятий Nissan.

Один из первых постов для проверки точности сварки кузовных деталей. На стенах развешаны каркасы-лекала, которые имитируют стекла, лючки, фары и фонари

Такие посты с ярким боковыми и верхним светом есть почти на каждом сборочном производстве. Именно при таком освещении проще всего заметить проблемы в лакокрасочном покрытии. Ниссановцы объединили эту процедуру с проверкой зазоров между деталями кузова и механизма открывания/закрывания дверей

Зал для тотальной проверки готового автомобиля. Сейчас его заполняют новенькие Murano, поскольку производство только началось и нужно на начальном этапе отсечь все огрехи. На это уходит несколько часов кропотливого труда специалистов по качеству, прошедших подготовку на заводах Nissan в Японии и Великобритании

Создать ощущение праздника ниссановцам удалось, и улыбки были не всегда натянутые. Хотя завод, как и большинство производств в России, переживает не самые лучшие времена: при мощности в 100 тысяч автомобилей в прошлом году было собрано всего 33,8 тысячи, ушла с конвейера Teana, а весной завод все-таки сократил, по разным данным, от 380 до 500 сотрудников из 2000 и перешел с двух рабочих смен на одну. Но тем не менее объем выпуска по сравнению с 2014 годом вырос на 6%, а Murano должен повысить этот процент. К тому же, как бы ни отбрыкивалось европейское руководство, понятно, что ниша компактных кроссоверов после ухода Juke долго пустовать не будет, и питерский завод таки станет выпускать бразильский Nissan Kicks.

Русский Nissan Murano

Россия стала третьим рынком, на котором появился Nissan Murano нового поколения. И не просто появился, а собирается на питерском заводе компании. Нам удалось рассмотреть новинку не только снаружи, но и внутри — до скелета, ведь первое знакомство состоялось прямо на конвейере.

Третье поколение было представлено еще в 2012-м, но его выпуск в Америке начался только через два года, а нам пришлось ждать еще столько же. И нельзя сказать, что в такой задержке виноват кризис — в откровенное пике российский авторынок вошел уже после того, как было принято решение о смене поколений на конвейере Nissan Manufacturing Rus. Теперь же ниссановцы очень сильно рассчитывают на возврат интереса к Murano, и не без оснований.

Очень сложная архитектура кузова и богатое оснащение вновь делают Murano флагманским кроссовером Nissan

Внешних отличий у российского Murano от американского и китайского нет, но кузов автомобиля полностью новый. Тот же смелый футуристический дизайн, напоминающий о концепте Resonance, смесь стилей и подходов. Единственная фамильная черта, которую сохранил дизайнер Кен Ли — V-образное оформление решетки радиатора.

Одни из самых сложных элементов Murano — секционные фары и фонари, которые визуально разделяют автомобиль на две части, словно заставляя верхнюю висеть в пространстве без опор. Ближний и дальний свет во всех комплектациях Nissan Murano полностью светодиодный (LED) — как и дневной свет и задние фонари

Murano получил передние кресла нового поколения Zero Gravity, созданные с использованием разработок для космонавтов от NASA. Они должны уменьшить нагрузку на позвоночник

Что под капотом? Питерский завод Nissan первым в стране стал выпускать гибридные автомобили. Электромоторы сначала появились на Pathfinder, а теперь вот и на Murano. Казалось бы, от экологичной версии могли отказаться вообще, однако этого не произошло. В итоге среднеразмерный кроссовер можно будет приобрести как с гибридной силовой установкой (2,5-литровый бензиновый двигатель с компрессором и электромотор мощностью 15кВт (254 л.с./368 Нм), так и с хорошо знакомым V6 3,5 л (VQ35DE). Последний в американской версии выдает 260 л.с., а в российской, ради гуманного налогообложения, на 11 сил меньше. Но крутящий момент у нашего Murano больше, чем у заокеанского: 340 Нм против 325.

В качестве трансмиссии будет использоваться вариатор X-Tronic. Ниссановцы обещают, что благодаря переработке 60% деталей трансмиссии и расширенному диапазону передаточных отношений значительно улучшена динамика разгона и плавность хода. Про наличие переднеприводной версии и системы полного привода пока точной информации нет.

Изменения для России вполне стандартны: увеличение дорожного просвета и колеи, специальные настройки рулевого управления, использование локализованных шин (Yokohama из Липецка) и установка пятилитрового бачка для омывающей жидкости.

Murano стал первой моделью Nissan с системой ЭРА-ГЛОНАСС, чем больше всего хвастался Александр Морозов, замминистра Минпромторга. Это он во время презентации показывает кнопку вызова 112 вице-губернатору Санкт-Петербурга Сергею Мовчану

Более подробно о новом Murano мы расскажем уже после тест-драйва, который состоится в конце июля. А вот с ценами определятся только к началу продаж — в сентябре.

Произведенные на заводе в Санкт-Петербурге автомобили будут экспортироваться в Белоруссию и Казахстан в рамках Таможенного союза.

С той поры базовая их основа не изменилась. Однако по составу нынешние средства, конечно же, не те, что были раньше. В частности, из них исключили растворители, сделав ML-препараты безопаснее и устранив неприятный запах. Они обладают отличной текучестью, содержат в себе преобразователи ржавчины и ингибиторы коррозии. А поскольку вытесняют воду, могут наноситься на влажные поверхности. Именно с них — с обработки скрытых полостей — надо начинать защиту автомобиля от коррозии.

Попадая вовнутрь через технологические отверстия (изредка все же приходится сверлить новые), эти материалы обволакивают поверхности тоненькой и гибкой пленкой, которая надолго остается пластичной. То есть не трескается и не пускает под себя воду и кислород. Один раз обработал — и на годы забыл.

И снаружи

ML-материалы можно наносить и на внешние поверхности — днище и арки. Важно только помнить — в этом случае операцию через год-два придется повторять. Дело в том, что от коррозии эти средства защищают хорошо, но практически не имеют механической прочности. Быстро будут удалены летящим из-под колес песком и гравием. Для подобной обработки используют составы на основе битума. Они также имеют в своем составе ингибиторы и преобразователи. И тоже давно известны за рубежом и у нас.

В СССР, кстати, часто пользовались так называемым пушечным салом, или смазкой ПВК, применявшейся для консервации оружия. Да и сейчас ради экономии нет-нет да и мажут этот состав на днище и в арках.

Между тем, в линейках зарубежных производителей для покрытия автомобиля снизу давно не по одному препарату. Есть градация по уровням защиты. Минимальный — тонкий, в 1 мм слой, который за счет битума неплохо сопротивляется внешним воздействиям и работает несколько лет.

Мыть да сушить и потом наносить

Стоит только помнить, что в случае применения таких покрытий нужно тщательно готовить поверхность. Полимеры ложатся на матированное, очищенное от ржавчины и загрунтованное в местах бывшей коррозии лакокрасочное покрытие. Если этого не сделать, под полимером кузовной металл продолжит ржаветь, а само защитное покрытие быстро отстанет.

Но также (разве что исключая обезжиривание и матирование) необходимо готовить и днище с арками под покрытие битумными составами! Да, в отличие от ML-масел, они этого требуют. Подготовка проходит следующим образом. Сначала — мойка. Автомобиль подвешивается на подъемнике, на аппарели либо хотя бы поднимается на домкратах, поочередно справа и слева. Снимается весь пластик — подкрылки, защиты моторного отсека, какие-то иные щитки, затрудняющие доступ к металлу днища. Далее мойка под давлением, желательно с использованием шампуней. Ее, между прочим, дабы избавиться от дорожных реагентов, стоит проводить после каждого зимнего сезона.

Затем — сушка. Ее выполняют либо тепловыми пушками, что можно сделать часа за три, и тогда вся операция занимает день (10-12 часов).

Либо машина сохнет естественным путем. В таком случае длительность процесса увелчивается до нескольких дней. После этого укрываются все элементы, попадание на которые битумной смеси нежелательно: выпускной тракт, амортизаторы, лямбда-зонды, тормозные механизмы и т. д. Впрочем, на сей счет у специалистов нет единого мнения. Кто-то отмечает, что при нанесении смеси специальным пистолетом, то есть без подачи воздуха, она ложится без брызг, аккуратной струей. В трудных местах можно пройтись кистью или шпателем. Тем не менее существуют примеры, когда прикрываются не только детали под днищем — кузовные панели.

Важный этап: мастера должны осмотреть днище с арками на предмет очагов коррозии. При наличии зачистить их и покрыть ML-материалами. Несмотря на то, что битумные мастики тоже являются влаговытесняющими, именно масла для скрытых полостей, обладая сверхтекучестью, способны обработать все швы, стыки, трещины. А уже сверху наносят битумные средства.

Чем и где?

Пусть эти бренды своими названиями вызывают фармакологические ассоциации, зато под разные условия эксплуатации и нужды предлагают богатый выбор средств, которые хорошо себя зарекомендовали.

Можно, конечно, попытаться нанести составы самому. Тогда попробуйте ответить на следующие вопросы:

- Сумеете ли отмыть и высушить низ автомобиля?

- Как будете наносить и каким инструментом?

- Где будете наносить — в гараже?

- Достаточно ли у вас вентиляции и места?

- Время?

Делать или не делать антикоррозийную обработку — вопрос хозяйский. Автомобили, сошедшие с конвейера, уже имеют обработку. В зависимости от условий эксплуатации лет пять, возможно, она держится. Если же машину предполагается использовать дольше или продать в хорошем состоянии, то советуем обработку проводить на новой. Идеальный вариант, когда автомобиль прямо из салона, еще не бывал на дорогах. Вся операция у нас занимает три дня. Обработка только скрытых полостей в зависимости от габаритов модели — 2000–5000 рублей. Комплекс — скрытые полости плюс днище и арки на легковушке и джипе — 12 000–15 000. Крупный седан и минивэн — чуть подороже. Гарантия — восемь лет при ежегодном осмотре. От старых машин преимущественно отказываемся. По крайней мере, смотрим состояние. Если необходима замена элементов — меняйте, а затем уже к нам на обработку.

Сегодня у нас на антикоррозийной диагностике звезда 2013 года, бюджетный седан Nissan Almera. Его владельцу Андрею удалось приобрести машину из первых партий в Минске. Хозяин автомобиля считает, что это истинное везение: мол, тогда изготовитель выпускал еще качественный продукт. Давайте проверим, так ли это.

Удачная покупка

Оставшись недовольным гарантийным обслуживанием: в Almera вышел из строя кронштейн крепления водительского кресла, Андрей подал на салон в суд и выиграл дело. Мужчина не только получил новое сидение, но и компенсацию за нанесение морального ущерба. Оказалось, что это распространенный конструктивный дефект. Но от услуг фирменной СТО после этого мужчина отказался.

Отъездив почти пять лет, Андрей из интереса поднял запасное колесо, мирно лежавшее в своей нише, и понял, что его машина становится уязвима к непогоде и иным неблагоприятным дорожным условиям. Поэтому он экстренно отправил ее на антикоррозийную обработку.

Состояние кузова

Поднимаем капот. В глаза сразу бросается чистота, практически стерильность подкапотного пространства. Все проблемные места, включая стаканы, обработаны тем самым восковым составом. Крылья изнутри также чистые, хотя там, как определил наш эксперт, покрытие еще заводское. Владелец подтверждает: эти части кузова ни разу не снимались.

Сергей Сорока в свою очередь пытается идентифицировать дренажные отверстия в дверях, а когда все же обнаруживает их, берется за эндоскоп:

Пришло время обойти машину с толщиномером. Почти везде показатели заводские, за исключением многострадального капота и части крыльев. Владелец говорит, что цвет кузова невозможно было выбрать по обычной программе подбора — только спектрометром, и то не полностью. Поэтому малярам пришлось сделать переход на крылья. Отсюда и показанные прибором 193 микрон.

Багажный проем, как уверяет Андрей, находился в сильной ржавчине. Металл там был загрунтован, но не покрашен. По какой причине появилась ржа, неясно. Либо это невидимые глазу дренажи пропускали влагу, либо в большом количестве собирался конденсат. Сегодня в этом месте полный порядок.

Днище

Как оказалось, самое главное — дно машины — Андрей обрабатывать не стал. Поэтому мы видим характерную для пятилетнего автомобиля картину: на кромках порогов из-за некачественного шиномонтажа есть тронутые ржой заломы, а заводской грунт во многих местах содран пескоструем, да так, что виден голый металл.

Центральная часть укатана ковром заводского антигравия. Но по бокам ситуация похуже. Пострадали от соляных смесей и кронштейны навесного оборудования, в части крепления трубы глушителя. Андрей сказал, что это место переваривали уже дважды — оно сгнивало в труху.

Зато топливные и тормозные магистрали надежно прикрыты, и не пластиком, а хорошего качества железом (за пять лет эксплуатации оно даже не утратило цвет). Такое мы, честно говоря, видим впервые на представителе бюджетного класса.

Идем дальше. На задней балке луч фонаря выхватывает любопытный артефакт — заводскую наклейку Renault, без намеков указывающую на принадлежность Almera к одному из крупнейших альянсов в мире.

В свою очередь владелец отметил, что на мойке он просит вымывать грязь из-под задних колес мощной струей воды. Причем ни подкрылок, ни брызговиков там не установлено. Правильно ли это?

Осталось заглянуть во внутренние полости. Но сделать это оказалось не так просто. Технические заглушки появились в этих моделях только в 2015 году. В более ранних версиях Nissan Almera для того, чтобы проникнуть внутрь порогов и лонжеронов, антикорщики сверлили отверстия самостоятельно.

**

av.by выражает благодарность авторизованному центру антикоррозийной защиты KROWN за помощь в подготовке материала

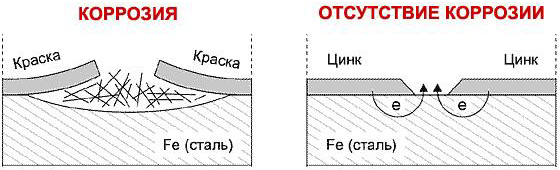

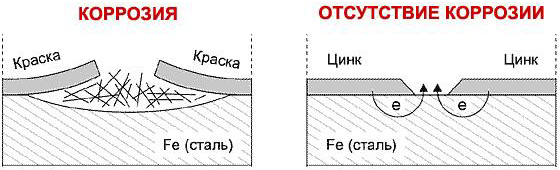

При повреждении оцинкованной поверхности, коррозия разрушает цинк а не сталь.

| • | Полная — кузов автомобиля обрабатывается полностью, включая скрытые и труднодоступные полости. | • | Частичная — обрабатываются все узловые соединения и наиболее уязвимые части кузова, пороги, днище, низ дверей. | • | Узловых соединений — включает только обработку мест сварки, креплений, штамповки и других мелких деталей. |

С течением времени процесс обработки менялся. Машина помоложе — всегда будет оцинкована лучше!

Типы оцинковки

| • | Горячая — Лучший тип. Высокая коррозионная стойкость, устойчивость к механическим воздействиям, свойство частичной регенерации. | • | Гальваническая — Хороший тип. Меньшая коррозионная стойкость, идеально сочетается с краской и грунтом. | • | Цинкрометалл — Приемлимый тип. Металл с эластичным покрытием на цинковой основе, слабые антикоррозионные свойства, устойчивость к механическим воздействиям. | • | Холодная — Плохой тип. Анафорезный грунт с примесью цинка, не способен противостоять коррозии. |

Наличие цинковых частиц в грунте, покрывающем кузов автомобиля, не влияет на его защиту и используется производителем ради слова "оцинковка" в рекламных материалах. Больше информации.

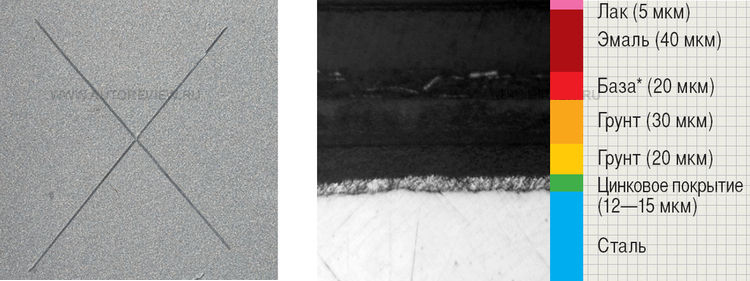

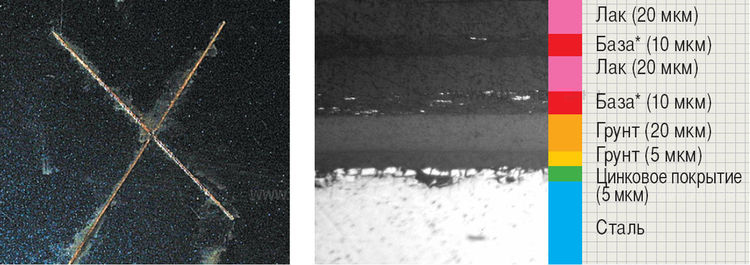

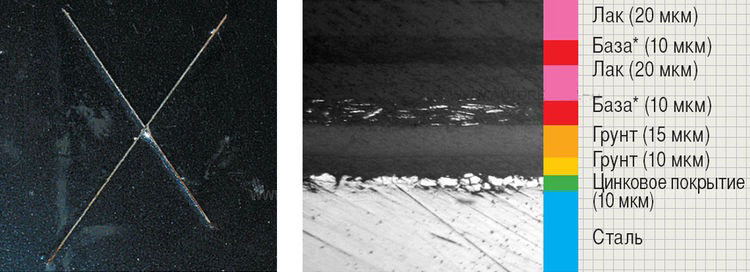

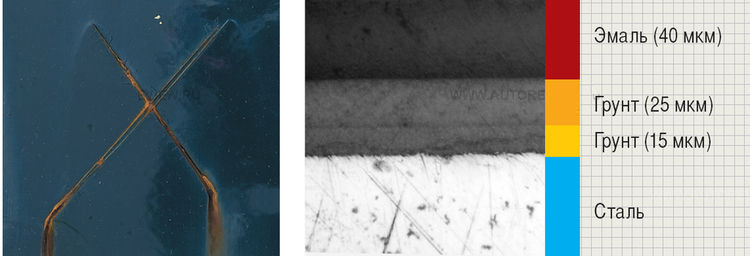

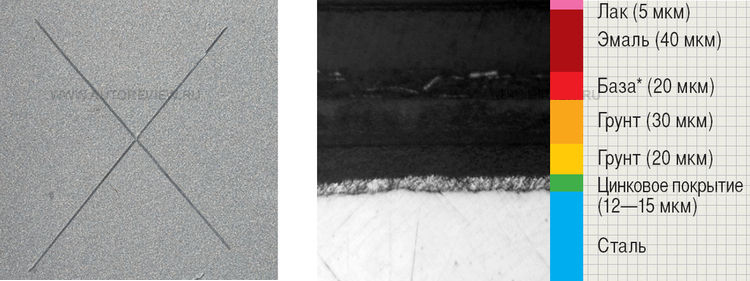

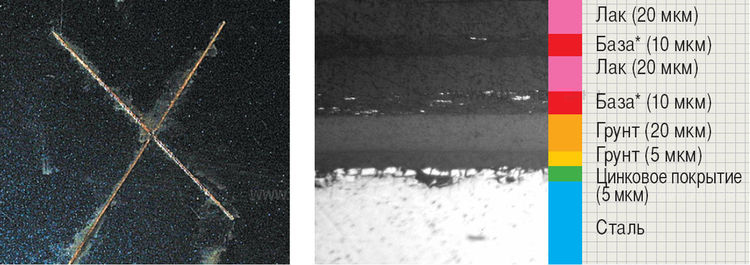

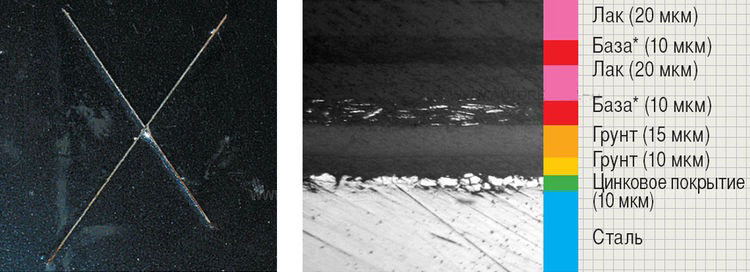

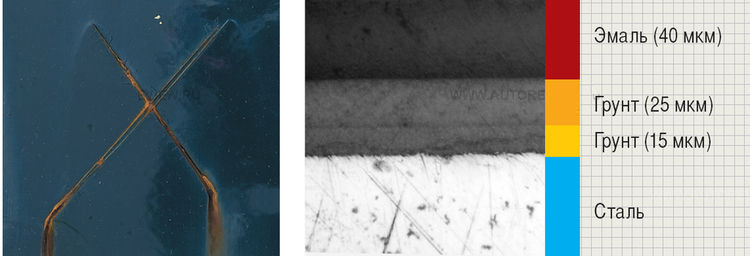

Ниже представлены результаты тестов автомобилей, сошедших с конвейера, с одинаковым повреждением (крестик) на нижней части передней правой двери. Испытания проводились в лаборатории. Условия в камере с горячим соляным туманом на протяжении 40 дней соответствовали 5 годам обычной эксплуатации.

Автомобиль с горячей оцинковкой

(толщина слоя 12—15 мкм)

Автомобиль с гальванической оцинковкой

(толщина слоя 5—10 мкм)

Автомобиль с холодной оцинковкой

(толщина слоя 10 мкм)

Автомобиль с цинкрометалом

Автомобиль без оцинковки

Важно знать

• С годами производители улучшали технологию оцинковки своих автомобилей. Чем моложе автомобиль, тем лучше он оцинкован!

• Покрытие толщиной от 2 до 10 мкм обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

• Скорость разрушения активного цинкового слоя в месте повреждения кузова составляет от 1 до 6 мкм в год. Цинк активнее разрушается при повышенных температурах.

• Если производитель к термину "оцинковка" не добавляет слово "полная", это означает, что обработке подверглись исключительно подверженные ударам элементы кузова.

• Уделяйте особое внимание наличию гарантии производителя на кузов автомобиля, нежели громкой рекламе об оцинковке.

При повреждении оцинкованной поверхности, коррозия разрушает цинк а не сталь.

| • | Полная — кузов автомобиля обрабатывается полностью, включая скрытые и труднодоступные полости. | • | Частичная — обрабатываются все узловые соединения и наиболее уязвимые части кузова, пороги, днище, низ дверей. | • | Узловых соединений — включает только обработку мест сварки, креплений, штамповки и других мелких деталей. |

С течением времени процесс обработки менялся. Машина помоложе — всегда будет оцинкована лучше!

Типы оцинковки

| • | Горячая — Лучший тип. Высокая коррозионная стойкость, устойчивость к механическим воздействиям, свойство частичной регенерации. | • | Гальваническая — Хороший тип. Меньшая коррозионная стойкость, идеально сочетается с краской и грунтом. | • | Цинкрометалл — Приемлимый тип. Металл с эластичным покрытием на цинковой основе, слабые антикоррозионные свойства, устойчивость к механическим воздействиям. | • | Холодная — Плохой тип. Анафорезный грунт с примесью цинка, не способен противостоять коррозии. |

Наличие цинковых частиц в грунте, покрывающем кузов автомобиля, не влияет на его защиту и используется производителем ради слова "оцинковка" в рекламных материалах. Больше информации.

Ниже представлены результаты тестов автомобилей, сошедших с конвейера, с одинаковым повреждением (крестик) на нижней части передней правой двери. Испытания проводились в лаборатории. Условия в камере с горячим соляным туманом на протяжении 40 дней соответствовали 5 годам обычной эксплуатации.

Автомобиль с горячей оцинковкой

(толщина слоя 12—15 мкм)

Автомобиль с гальванической оцинковкой

(толщина слоя 5—10 мкм)

Автомобиль с холодной оцинковкой

(толщина слоя 10 мкм)

Автомобиль с цинкрометалом

Автомобиль без оцинковки

Важно знать

• С годами производители улучшали технологию оцинковки своих автомобилей. Чем моложе автомобиль, тем лучше он оцинкован!

• Покрытие толщиной от 2 до 10 мкм обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

• Скорость разрушения активного цинкового слоя в месте повреждения кузова составляет от 1 до 6 мкм в год. Цинк активнее разрушается при повышенных температурах.

• Если производитель к термину "оцинковка" не добавляет слово "полная", это означает, что обработке подверглись исключительно подверженные ударам элементы кузова.

• Уделяйте особое внимание наличию гарантии производителя на кузов автомобиля, нежели громкой рекламе об оцинковке.

Читайте также: