Из какого металла сделан бензонасос уаз

Автомобильная промышленность возникла в конце 19 века во Франции, Германии, США, Великобритании. В дореволюционной России серийный выпуск автомобилей начался на Руссо - Балтском заводе. Всего в 1909 -15 г.г произведено свыше 600 автомобилей. В СССР первые полуторатонные за годы Советской власти автомобильная промышленность получила большое развитие. Производство в автомобильной промышленности массово-поточное. Уровень механизации и автоматизации высок, развивается специализация. Производятся технически совершенные грузовые и легковые автомобили, автобусы, специализированные автомобили ( цистерны, фургоны, самосвалы, седельные тягачи с полуприцепом), автомобильные прицепы, агрегаты и запасные части.

Содержание

2. Расположение на автомобиле топливного насоса и её крепление 4

3. Устройство топливного насоса и материал изготовления 6

4. Работа топливного насоса 8

5. Техническое обслуживание и регулировка топливного насоса 10

6. Технология и ремонт топливного насоса 17

7. Оборудование, приспособления и инструменты, применяемые при работе 21

8. Организация и оборудование рабочего места 23

9. Техника безопасности при техническом обслуживании и ремонте 25

Список литературы 38

Работа состоит из 1 файл

топливный насос.docx

2. Расположение на автомобиле топливного насоса и её крепление 4

3. Устройство топливного насоса и материал изготовления 6

4. Работа топливного насоса 8

5. Техническое обслуживание и регулировка топливного насоса 10

6. Технология и ремонт топливного насоса 17

7. Оборудование, приспособления и инструменты, применяемые при работе 21

8. Организация и оборудование рабочего места 23

9. Техника безопасности при техническом обслуживании и ремонте 25

Список литературы 38

Приложение 1 39

Приложение 2 40

Приложение 3 41

Приложение 4 42

Приложение 5 43

Приложение 6 44

Приложение 7 45

В настоящее время все прогрессивное человечество использует для передвижения тот или иной автомобильный транспорт ( легковые автомобили, автобусы, грузовые автомобили ).

Советский энциклопедический словарь толкует слово автомобиль, транспортная безрельсовая машина главным образом на колесном ходу, приводимая в движение собственным двигателем ( внутреннего сгорания, электрическим или паровым ). Первый автомобиль с паровым двигателем построен Ж. Кюньо ( Франция ) в 1769-70 г.г. С двигателем внутреннего сгорания - Г. Даймлером, К. Бенцем ( Германия ) в 1885 - 86 г.г . Вращение от двигателя передается муфте сцепления, коробке передач, дифференциалу и колесам ( ведущему мосту ).

Различают автомобили: пассажирские ( легковые и автобусы ), грузовые, специальные ( пожарные, санитарные и другие ) и гоночные. Скорость легковых автомобилей достигает до 200 - 300км / час, гоночных до 1020 - км / час ( 1985 ). Грузоподъемность грузовых автомобилей до 180 тонн.

Автомобильная промышленность возникла в конце 19 века во Франции, Германии, США, Великобритании. В дореволюционной России серийный выпуск автомобилей начался на Руссо - Балтском заводе. Всего в 1909 -15 г.г произведено свыше 600 автомобилей. В СССР первые полуторатонные за годы Советской власти автомобильная промышленность получила большое развитие. Производство в автомобильной промышленности массово-поточное. Уровень механизации и автоматизации высок, развивается специализация. Производятся технически совершенные грузовые и легковые автомобили, автобусы, специализированные автомобили ( цистерны, фургоны, самосвалы, седельные тягачи с полуприцепом), автомобильные прицепы, агрегаты и запасные части.

Расположение на автомобиле топливного насоса и его крепление

Электрический топливный насос.

Насос роликового типа с приводом от электродвигателя постоянного тока с постоянным магнитом расположен рядом с топливным баком. На вал ротора электродвигателя напрессован эксцентрик с вырезами по периферии. В каждый вырез вставлен ролик. Пространство между роликами заполняется топливом, которое переносится от входного отверстия насоса к выходному. На выходе насоса устанавливается демпфер для сглаживания пульсаций давления.

Внутрениий топливный насос расположен вертикально в топливном баке. В некоторых моделях автомобилей с наружным насосом устанавливается дополнительный насос внутри бака.

Диафрагменный топливный насос.

Между фланцем насоса и привалочной площадкой блока двигателя, куда крепится насос, устанавливается паронитовая прокладка толщиной 0,6 мм. В корпусе насоса устанавливаются: диафрагма в сборе с чашками, тягой, медной шайбой, уплотнителем со стальным держателем и пружиной; рычаг привода насоса с осью, втулкой и пружиной; рычаг ручного привода с валиком в сборе.

Ось рычага – плавающего типа, уплотняется в корпусе с одной стороны резьбовой заглушкой с фибровой прокладкой, с другой – запрессованной в корпус шариковой заглушкой. Валик ручного привода с одной стороны уплотняется кольцевым резиновым уплотнителем, с другой – запрессованной в корпус сферической заглушкой.

В головке насоса, имеющий всасывающую и нагнетательные полости, устанавливаются посредством запрессовки обоймы два впускных и один нагнетательный клапаны.

Над впускными клапанами устанавливается фильтр, изготавливаемый из латунной сетки, завальцованной в каркас. Крышка головки одним винтом крепится к головке. Между крышкой и головкой устанавливается бензостойкая резиновая прокладка, которая также пожимает фильтр к головке и уплотняет перегородку, разделяющую впускную и нагнетательную полости головки и крышки головки.

Диафрагма из четырёх лепестков, изготавливаемых из хлопчатобумажной ткани, пропитанной бензомаслостойким лаком, зажимается между корпусом и головкой насоса восемью винтами с пружинными шайбами.

Для исключения попадания на диафрагму из двигателя горячего масла и картерных газов на тяге диафрагмы устанавливается резиновый маслобензостойкий уплотнитель, который разъединяет под диафрагменную полость корпуса от полости, соприкасаемой с двигателем. Для контроля течи топлива при прорыве диафрагмы или нарушения её уплотнения в корпусе насоса имеется контрольное отверстие с установленным в нём сетчатым фильтром.

Устройство топливного насоса и материал изготовления

Электрический топливный насос имеет множество систем подачи топлива к форсункам. В системе может быть установлен только один внешний или внутренний насос, или внутренний, и внешний. Кроме того, в системе может быть установлен демпфер пульсаций давления топлива для уменьшения шума от форсунок. Внутренний насос шестерёнчатого типа с внутренним зацеплением шестерён.

Топливный насос ВАЗ 2115-14 состоит (Приложение 2) из нагнетательного и всасывающего патрубков, фильтра, верхнего и нижнего корпусов, крышки, всасывающего клапана, штока, рычагов ручной и механической подкачки топлива, кулачка, балансира, внутренней и наружной дистанционных прокладок, нагнетательного клапана.

Топливный насос – диафрагменный, с механическим приводом от эксцентрика кулачкового вала двигателя. Топливный насос состоит из сборных узлов корпуса и головки насоса, а также отдельной крышки головки, отлитых из цинкового сплава.

В корпусе насоса имеются: диафрагма в сборе с верхней и нижнейчашками, уплотняющимися к тяге медной шайбой; уплотнитель с располагаемым на нем стальным держателем и пружиной, рычаг привода насоса с осью, втулкойи пружиной, рычаг ручного привода с валиком в сборе и возвратной пружиной. Ось рычага плавающего типа уплотняется в корпусе с двух сторон резьбовыми заглушками. Валик ручного привода уплотняется в корпусе кольцевым резиновым уплотнителем.

В головке насоса, имеющий всасывающую и нагнетательную полости, установлены, посредством запрессовки обоймы, два впускных и один нагнетательный клапаны. Клапан состоит из обоймы, изготавливаемой из цинкового сплава, резинового клапана и латунной пластины, поджимаемых пружиной (из бронзовой проволоки). Пластина клапана предназначена для исключения коробления клапана при отсутствии топлива в топливной системе. Над впускными клапанами в головке устанавливается сетчатый фильтр, изготавливаемый из латунной сетки №016, завальцованной в каркасе. Крышка и головка имеют бобышки с резьбой ¼” для выветривания штуцеров бензопровода.

Для исключения попадания на диафрагму из двигателя горючего масла и картерных газов на тяге диафрагмы имеется маслобензостойкий уплотнитель. Сверху на уплотнителе устанавливается стальное кольцо (держатель), в которое упирается нижний коней пружины.

Под вильчатый конец рычага на тяге диафрагмы устанавливаются две упорные шайбы: нижняя стальная, а верхняя текстолитовая. Шайбы устанавливаются перед высадкой конца тяги.

Для контроля течи топлива при прорыве диафрагмы или нарушения ее уплотнения в месте крепления к тяге в корпусе насоса имеется контрольное отверстие с установленным в нем сетчатым фильтром.

Рабочая поверхность рычага, соприкасающаяся с эксцентриком кулачкового вала, подвергается закалке токами высокой частоты до твёрдости (HRC 45-58). Вильчатый конец рычага, соприкасающийся с упорными шайбами (верхней текстолитовой и нижней стальной) имеет радиусную поверхность, обработанную с высокой чистотой. Текстолитовая шайба смягчает удар и шум при действии насоса, а также является теплоизоляционной.

Работа топливного насоса

Если в течение этого времени прокрутка двигателя не начинается, контроллер выключает реле и ожидает начала прокрутки. После её начала контроллер вновь включает реле. Как во внутреннем, так и во внешнем насосе топливо течёт не только через насос, но и омывает электродвигатель. При этом риск возникновения пожара практически отсутствует, поскольку топливо в насосе не воспламеняемо. Системы центрального и распределительного вспрыска имеют много общего, хотя давление в системе центрального вспрыска намного ниже.

Во время работы эксцентрик кулачкового вала двигателя, поднимая рабочий конец рычага насоса и опуская его вильчатый конец, выжимает диафрагму (преодолевая усилие пружины) в нижнее положение. Создаваемым разрежением топливо через два впускных клапана засасывается в полость над диафрагмой. При сбегании с эксцентрика усилием пружины диафрагма отжимается в верхнее положение и выталкивает топливо через нагнетательный клапан в поплавковую камеру карбюратора. При этом топливо поступает в карбюратор через запорный клапан поплавковой камеры карбюратора, который открывается полностью или частично поплавковым механизмом в зависимости от уровня топлива в поплавковой камере. При малых расходах топлива двигателем и малом открытии клапана поплавкового механизма, т.е. большом сопротивлении в нагнетательном трубопроводе, диафрагма полностью не отжимается и топливный насос работает с малыми колебаниями диафрагмы, что уменьшает подачу топлива и увеличивает долговечность диафрагмы. Рычаг привода пружиной постоянно поджат к эксцентрику кулачкового вала.

После длительных стоянок для заполнения карбюратора топливом при неработающем двигателе топливный насос имеет устройство ручной подкачки. При вытягивании в верхнее положение рычаг ручного привода поворачивает валик, который отжимает рычаг насоса и диафрагму в нижнее положение. Пружина, установленная на бобышке корпуса и закреплённая одним концом за корпус, другим за рычаг ручной подкачки, возвращает рычаг и валик в исходное положение.

Техническое обслуживание и регулировка топливного насоса

Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в зависимости от назначения и характера можно разделить на две группы: воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации; воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля.

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй - систему восстановления (ремонта).

Корпус топливного насоса

Корпус топливного насоса изготовляют из алюминиевого сплава AJI9 твердостью НВ90.

В процессе эксплуатации насоса возможны следующие неисправности деталей:

- трещины на поверхности корпуса и в перемычках между резьбовыми отверстиями под нажимные штуцеры и пробки;

- обмятие опорных поверхностей;

- износ посадочных отверстий под подшипники, под корпусы толкателей и пазов под пальцы толкателей;

- износ посадочных поверхностей под гильзы и опорных поверхностей под пробки;

- износ втулок рейки;

- повреждение резьбы под нажимные штуцеры, под пробки и в других резьбовых отверстиях.

Корпус топливного насоса бракуют при наличии трещин между резьбовыми отверстиями под нажимные штуцеры и на других ответственных местах. Остальные дефекты устраняют в следующей последовательности, сначала выполняют сварочные работы, затем обрабатывают посадочные поверхности, заменяют втулки рейки и устраняют повреждения резьбовых отверстий.

Трещины на перемычках между резьбовыми отверстиями под пробки заваривают ацетилено-кислородной сваркой ( рис. 149 ).

Рис. 149. Заварка перемычек между отверстиями под пробки.

Перед сваркой трещины разделывают, затем деталь укладывают в специальный термошкаф (ящик) и горелкой №3 подогревают кромки трещины, подготовленные к сварке. Пламя должно быть нейтральным или с незначительным избытком ацетилена. Когда металл нагреется до температуры плавления, наносят флюс марки АФ-4 и заплавляют подготовленный шов электродом диаметром 3—4 мм из сплава АЛ4.

Трещины перемычек заваривают поочередно, через одно-два отверстия. По техническим условиям разрешается заваривать трещины не больше, чем на четырех перемычках. Шов должен быть плотным, без раковин и пор. Выполнив сварку, вынимают корпус из ящика при температуре 80—100° С, очищают шов металлической щеткой и промывают его 10%-ным раствором азотной кислоты и теплой водой.

При механической обработке шва наплавленный металл снимают до основного металла корпуса.

Опорные поверхности, сопрягаемые с кронштейнами, восстанавливают, если глубина обмятия превышает 0,3 мм. Наплавку этих поверхностей производят электродуговой сваркой.

Уложив деталь в термошкаф, опорные поверхности нагревают до температуры 200—220° С ацетилено-кислородным пламенем, используя горелку с наконечником № 3. Затем изношенные опорные поверхности наплавляют электродуговым способом, постоянным током, электродами из сплава AJI4 с обмазкой МАТИ-2 или С-1. Толщина наплавленного слоя равна 3—4 мм. Режим наплавки рекомендуется такой: диаметр электродов d эл = 8 мм; ток I = 240÷280a.

Если на ремонтном предприятии не практикуется сварка алюминиевых сплавов, то дефект устраняют путем постановки накладок толщиной 5 мм ( рис. 150, а ), изготовленных из того же сплава. Для этого делают ножовкой прорези на глубину 3,0—3,5 мм, обрабатывают напильником пазы под накладки, которые подгоняют по пазам, и обжимают их ударами молотка из цветного металла. Пластина должна выступать над поверхностью корпуса на 1,0—1,5 мм.

Рис. 150. Способы ремонта элементов корпуса топливного насоса: a — постановка накладок на опорные поверхности; б — растачивание посадочных отверстий под подшипники; развертывание отверстий для толкателей и прошивка пазов под пальцы толкателей; в — обработка опорной поверхности под гильзу; 1 - крайние опоры; 2 — средние опоры.

Для закрепления накладки сверлят четыре отверстия диаметром 5 мм и глубиной 12 мм, в отверстиях нарезают резьбу M6 х 1 мм и завертывают в них стопорные винты из латуни.

После наплавки или установки накладок опорные поверхности обтачивают по радиусу R= 56±0,05 мм. Кроме того, в средней опоре по радиусу Rn = 50 мм на расстоянии 285±0,15 мм от передней торцовой поверхности корпуса протачивают под стопор паз шириной 5,0 +0,12 +0,04 мм. Допускается ремонтный размер паза 5,0 +0,12 +0,04 4 мм. После обработки резцом опорные поверхности проверяют контрольным кронштейном на прилегание по краске. Площадь прилегания должна составлять не менее 70% опорной поверхности. Для обработки этих поверхностей на токарном станке применяют специальное приспособление.

Корпус 6 ( рис. 151 ) приспособления крепится на станине токарного станка болтом 11 и планкой 12. В верхнем отверстии корпуса на шарикоподшипниках 9 установлен вал 8. На одном конце этого вала закреплена шестерня 7, которая находится в постоянном зацеплении с зубчатым сектором 3, привернутым к кулисе 2. Кулиса и зубчатый сектор закреплены на конце вала 1. В паз кулисы входит ролик 5, связанный с кривошипом 4.

Кривошип закрепляется на шпинделе станка. На другом конце вала 8 имеется втулка с поводком 10, на которой устанавливают обрабатываемый корпус насоса. Кроме того, корпус поджимается упорным центром 13. При вращении шпинделя станка кулиса и зубчатый сектор совершают колебательное движение вокруг оси вала 1; это движение через шестерню 7 и вал 8 передается поводку 10. Корпус насоса поворачивается вокруг оси вала 8, и его опорные поверхности обрабатываются резцом радиусом 56 мм.

Рис. 151. Приспособление для обработки опорных поверхностей корпуса насоса.

Посадочные отверстия D под подшипники ( см. рис. 150, б ) кулачкового валика при увеличении диаметра более 54,08 мм растачивают на горизонтально-фрезерном станке под следующие ремонтные размеры: 54,1 +0,03 ; 54,2 +0,02 ; 54,3 +0,03 и 54,45 +0,03 мм. Установочными базами являются обработанная торцовая поверхность корпуса, а также гнезда под буксу и под буртик корпуса регулятора.

При растачивании смещение осей отверстий под подшипники относительно осн отверстия под буксу не должно превышать 0,03 мм. Для контроля применяют специальное приспособление. Отверстия под корпусы толкателей при износе свыше 32,09 мм развертывают под следующие ремонтные размеры: 32,1 +0,027 и 32,2 +0,027 мм. Каждое отверстие соответственно размеру отмечают клеймом Р, или Р 2 . Неперпендикулярность оси отверстия под толкатель к оси отверстия под буксу должна быть не более 0,1 мм на длине 100 мм.

Допустимая несоосность обработанного отверстия по отношению к посадочному отверстию гильзы составляет 0,15 мм. Для того чтобы обеспечить зти технические требования, развертку направляют по посадочному отверстию ( рис. 150, e ) гильзы диаметром 18 +0,019 мм.

При наличии забоин и ступенчатого износа более 0,2 мм на сторону пазы под пальцы толкателей обрабатывают по длине протяжками до ремонтных размеров L = 37,0; 37,5; 38,0; 38,5; 39,0; 39,5 или 40,0 мм. Ширина паза должна быть h — 10,2 +0,05 мм. Размеры паза после обработки проверяют набором калибров. На нижней плоскости картера, против пазов, ставят метки, указывающие на ремонтные размеры.

При обработке паза протяжку 1 ( рис. 152 ) устанавливают на шпильку 2, которую ввертывают в центральное отверстие упора 7. Упор устанавливают в шайбу 5 и центрируют в посадочном отверстии под гильзу посредством кольца 3. Кольцо на поверхности упора закрепляют винтом 4. Чтобы облегчить вращение упора 7 воротком 8, в отверстие шайбы 5 укладывают шарики 6.

Рис. 152. Приспособление для обработки паза под палец толкателя.

Для обработки паза необходимо иметь набор протяжек различных размеров ( табл. 40 ). Протяжки изготовляют из стали ХВГ, твердость которой после термической обработки HRC 60—64.

Выбранные для экспертизы электробензонасосы — самые массовые на нашем рынке. По присоединительным размерам и характеристикам они подходят не только Ладам, но и многим иномаркам — моделям Ford, Opel, Mitsubishi, Mazda, Nissan. Соответственно и предлагаемый покупателю ассортимент настолько богат, что сделать правильный выбор непросто. Но наша экспертиза должна расставить всё по полочкам.

Мы скупили практически всё, что предлагается в оффлайновых магазинах и интернете. В итоге перед нами восемь однотипных изделий, продаваемых как запчасти для Лады или как иномарочные детали, которые подходят и на Лады. Напоминаем, что полученные нами результаты относятся к конкретной выборке бензонасосов и не позволяют судить о продукции той или иной фирмы в целом.

Модуль бензонасоса в сборе. Имитация работы в условиях очень низкого уровня топлива в баке. Стакан с бензонасосом полон благодаря эжектору А.

Модуль бензонасоса в сборе. Имитация работы в условиях очень низкого уровня топлива в баке. Стакан с бензонасосом полон благодаря эжектору А.

Что проверяли?

Замерили токи потребления электродвигателем как при максимальном давлении в магистрали, так и при постоянном (поддерживаемом регулятором) в 3,9 бар. Оценили потребляемую мощность. Определили часовую производительность насосов и напряжение, при котором начинает открываться регулятор давления.

Цена ~ 2300 руб.

Высокая цена бензонасоса не должна вводить в заблуждение: он продавался в сборе с топливным модулем. Насос мы испытывали отдельно, и он оказался твердым середнячком: занял четвертое место по производительности, а по напряжению начала открытия регулятора стал третьим.

Цена ~ 930 руб.

На входной штуцер изделия родной вазовский сетчатый фильтр, с которым мы проверяли все насосы, садится без натяга, обеспечивающего герметичность. Впрочем, на этом неприятности закончились. Цена — одна из самых низких в нашей выборке. Прочие параметры — на уровне середнячков.

Цена ~ 3250 руб.

Однозначный аутсайдер испытаний, несмотря на громкое имя. Необоснованно завышенная цена. Мощность ниже, чем у остальных. Наконец, напряжение начала открытия регулятора давления с таким насосом гораздо выше, чем с любым другим.

Цена ~ 1305 руб.

Насос продавался как запчасть для автомобилей Mitsubishi, но и к ВАЗам он подходит. Второе место по производительности при невысокой потребляемой мощности вывело его в лидеры не только по КПД, но и по сумме за технические показатели. И соотношение цены и качества у него лучшее. Первое место без всяких натяжек и оговорок.

Цена ~ 1890 руб.

Судя по чеку, насос предназначен для автомобилей Mazda, подтверждением чему является нестандартный электрический разъем — понадобится переходник. Выходной штуцер цилиндрический, без насечек, надежно подсоединить к такому вазовские трубки нелегко. На этом минусы кончаются: бензонасос показал лучшую производительность, обогнав аутсайдера более чем вдвое. А напряжение открытия регулятора давления, напротив, самое низкое — снова лучший результат. Первого мéста за техническое совершенство насос лишился лишь потому, что КПД у лидера теста оказался выше.

Цена ~ 1615 руб.

От громкого имени ждали большего. Оказалось, обычный середняк с довольно высокой ценой и невыдающимися параметрами. Общее впечатление: работает — и ладно.

Цена ~ 900 руб.

Самый слабенький, судя по замеренной мощности, испытуемый умудрился уйти с последнего места, отправив туда насос Bosch. Цена самая низкая в нашей выборке. Будем считать и то и другое достоинствами.

Цена ~ 915 руб.

Третье место по производительности и низкая цена — достаточные причины для положительных эмоций. К тому же по соотношению цены и качества насос оказался вторым — это явный плюс.

Что получилось?

Разброс по производительности составил от 67,1 до 146,7 л/ч — больше чем вдвое!

Cамая низкая производительность оказалась у дорогого насоса за 3250 рублей. Напомним, что самый дешевый мы купили всего за 900 рублей.

Подробности — в итоговой таблице.

Из всех полученных результатов мы считаем основными напряжение начала открытия регулятора давления, а также КПД насоса — отношение производительности к потребляемой мощности. Эти величины мы пересчитали в оценки по пятибалльной шкале: больше — лучше. Их среднее арифметическое позволяет судить о техническом совершенстве насоса.

А вот худшим по всем показателям стал… Bosch.

Реальные характеристики проверенных насосов не пропорциональны ценникам , поэтому в завершение мы подсчитали соотношение цена/качество, также приведя его к пятибалльной системе оценок.

Что удивительно, в лидерах оказался вовсе не откровенно дешевенький насос, а… всё тот же итальянский ЕRA. Абсолютная победа!

Когда менять бензонасос?

Во всех этих случаях виноват, как правило, механический износ деталей электробензонасоса или подгорание его контактов. Иногда просто загрязняется топливный фильтр на входе. Его можно промыть, а лучше приобрести новый и заменить.

НАШ КОММЕНТАРИЙ

Давление, развиваемое насосом при закрытой магистрали, говорит о совершенстве его конструкции. Чем выше давление, тем лучше бензонасос. Насос проектируется с технологическим запасом, обеспечивающим его бесперебойную работу вне зависимости от колебаний напряжения питания, температуры и параметров бензина.

Регулятор давления поддерживает давление топлива в системе питания на безопасном уровне, на который рассчитаны все элементы — шланги, трубки, форсунки. Без него насос, работающий с технологическим запасом, превысит допустимое давление, что может привести к отказу системы.

Напряжение открытия регулятора давления (3,9 бар) говорит о пороге, с которого начинается нормальная работа системы питания. Чем оно ниже, тем лучше.

Параметры, снятые при напряжении питания 6 В, говорят о возможности электробензонасоса обеспечить пуск двигателя при запредельно просевшей батарее. Чем выше давление, тем лучше распыл топлива на выходе из форсунки.

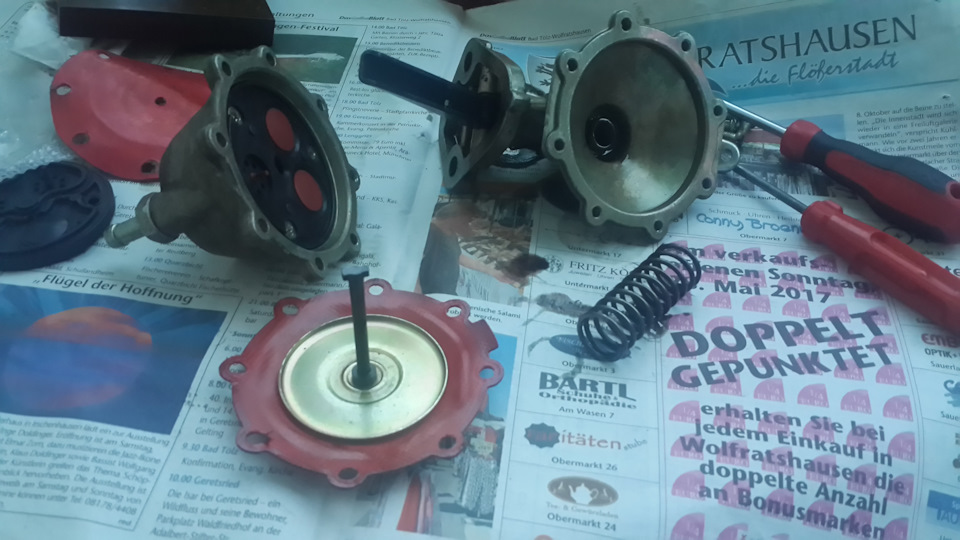

Старый бензонасос "Шанс Плюс" не нравился, какой-то не удобный в эксплуатации и в техобслуживании. Постоянно капризничал. Решил заменить на "Пекар". Купив новый Пекар я был расстроен (никак при его установке не прилегал к двигателю) при затягивании болтов, он отходил от корпуса двигателя. Почему?! Оказалось, не правильно прилегала лапка, которая входит в двигатель. При всех моих попытках его прижать к корпусу двигателя, всё равно ничего не получалось, если добавил прокладок, то лапка не доставала до эксцентрика, который давит на неё. Мною было принято решение. Я решил заменить лапки. Взять от старого и перекинуть на новый бензонасос. Оказалось, что в новом бензонасосе Пекар лапка завальцована. Это меня не остановило. Я решил заменить нижний корпус старого бензонасоса с верхним корпусом нового бензонасоса. Для этого пришлось сделать небольшую доработку. Винты не подходили, т.е. не совпадали отверстия (у старого винты толще). Я взял дрель и сверлением увеличил отверстия! Очень легко! 1 минута и всё готово! Заменил корпусы и затянул винты. Переживал, что при запуске двигателя, топливо начнёт хлестать через всю мембрану, но рискнём! Запуск и всё супер! Работает! Бензонасос прилег к корпусу мотора, как полагается! Работет, как часики! Может, мой опыт кому и пригодится! Удачи!

Запчасти

УАЗ 469 1975, двигатель бензиновый 2.4 л., 92 л. с., полный привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии 16

Мужик, респект тебе! На рабочей буханке все лето греется ШААЗ, не мог поменять на Пекар, так как лапка не подходила. Сегодня сотворил сие чудо, будем пробовать в понедельник!

Читайте также: