Трещина на блоке камаз

Сообщества › Грузовики и Автобусы › Блог › Трещина в блоке.

Сначала обнаружил капельку с наружи блока и особого значения не придал, потом уже ручеёк заметил а дальше-больше. Замазал холодной сваркой, течь не прекратилась но доливать в течении трудового дня уже не нужно было. Попробовал залить герметик для радиаторов, такое ощущение что течь увеличилась. Собираю новый мотор потихоньку, шлифанул вал до Н2, купил новую поршневую и так по мелочи.

Трещина между первым и вторым цилиндром. Толщина стенки приличная.

Прямая дорога блоку в чермет.

Комментарии 15

Дам всем хороший совет на такие случаи. Лучше чем стекольный герметик нет ни чего. Очень часто заклеиваю блоки, поддоны. Если нормально подготовить поверхность будет вечно. Держит даже давление масла в 4-5 бар. Также радиаторы клеили. Холодная сварка и эпоксидка и подобные средства не имеют эластичности, они просто трескаются от вибрации. А д245 тресет как припадочного. Поэтому все эти ваши мазюкали отваливаются на след день.

три года назад я купил новый пазик с двигателем ммз245 евро4, тосол с первого дня потихоньку уходил, потом стала откровенная течь в том же месте, как у тебя за тнвд. Было тепло (сентябрь), но по гарантии менять блок дилер не стал, а пока замазывал несколько раз холодной сваркой и заклеивал эпоксидкой, хватало на 3-4 дня. Плюнул на дилеров, купил новый блок и за два дня перебрал двигатель. Эти блоки разморожены еще на заводе, в Беларусии проверяют движки на воде, а привозят на автозавод зимой и остатки воды рвут блоки.

245-е голые блоки так же текут, дело не в разморозке, а в качестве материала, строгое соблюдение технологии производства…

Все может быть, то трещина поперек второго и третьего цилиндра конкретная была

В далёком 92 году разморозил блок на 130 зиле. Трещина сантиметров семь была, купил эпоксидку двухкомпонентную, другой тогда и не было, набрал под точильным станком остатков абразива и приступил к заделке. Намешал эпоксидку с абразивом, заложил трещину турундочками из ваты, промазал смесью как следует и прогрел движок немного.Высохло более менее, взял бинт, пропитал смесью и наложил несколько слоёв. Движок погрел и оставил сохнуть. На завтра залил воды, течей не было. Так этот зилок автокомбинат и продал впоследствии.

Восстановление блоков цилиндров двигателей

Блоки цилиндров относятся к классу корпусных деталей. У двигателей КамАЗ-740 блок цилиндров отливается V-образной монолитной конструкцией из серого чугуна СЧ 21-40, а крышки подшипников — из ковкого чугуна КЧ 35-10. Места посадки гильз цилиндров подшипников коленчатого вала и втулок распределительного вала точно обработаны.

При изготовлении блок цилиндров растачивается вместе с крышками коренных опор, поэтому крышки невзаимозаменяемые, их необходимо устанавливать на те места, с которых они были сняты. Картерная часть блока соединяется с крышками коренных опор поперечными болтами.

Блоки цилиндров после мойки подвергаются дефектации. Дефектации блоков производится на основании Технических условий на контроль, сортировку и восстановление деталей (табл. 11).

Возможными дефектами блока цилиндров могут быть:

- коробление поверхности сопряжения с головками цилиндров;

- деформация или износ гнезд под вкладыши коренных подшипников коленчатого вала и втулок распределительного вала;

- деформация или износ верхнего посадочного пояса под гильзу;

- износ резьбовых отверстий;

- пробоины стенок блока, трещины масляной магистрали и трещины перемычек и посадочных мест под гильзы.

Изношенные посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер. Размеры посадочных поясков представлены в табл. 17.

17. Ремонтные размеры посадочных поясков в блоке под гильзы цилиндров

Посадочное отверстие, мм

Допустимый (без ремонта)

Изношенные внутренние поверхности отверстий под толкатели восстанавливаются развертыванием под ремонтный размер на радиально-сверлильном станке.

Поврежденные резьбы в блоке цилиндров восстанавливаются постановкой резьбовых ввертышей.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливаются после установки блока цилиндров в приспособление шлифованием плоскости на горизонтальном плоскошлифовальном ставке до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

- при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается;

- крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров.

Расстояние между осями коленчатого вала и промежуточной шестерни 157,5±0,03 мм, а распределительного вала промежуточной шестерни — 112,5±0,03 мм (замеряется индикаторным приспособлением).

Заварка трещин в блоках цилиндров

Трещины на стенках блока цилиндров завариваются или заделываются эпоксидными композициями.

Заварку трещин можно вести с подогревом или без подогрева. Перед заваркой концы трещин засверливаются сверлом диаметром 5 мм и только после этого разделываются по всей длине под углом 90—120 ° на 4/5 толщины стенки с помощью шлифовальной машинки.

Шлаковые включения и раковины не допускаются.

Заварка трещин без подогрева производится электродуговой сваркой постоянным током обратной полярности полуавтоматом А-547 электродной проволокой марки МНЖКТ диаметром 1,2 мм в среде аргона. В процессе заварки не допускается нагрев детали выше 60°С.

Режим заварки трещин: сила сварочного тока — 125—150 А; напряжение — 27—30 В; давление аргона у сварочной дуги — 0,3—0,5 МПа.

Для заварки трещин без применения защитного газа применяются электроды следующих марок: ПАНЧ-11, МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 и ЦЧ-4.

Режим сварки: сила сварочного тока — 130 А; напряжение — 36 В; твердость наплавленного слоя — НВ 170.

Заделка трещин в блоках цилиндров эпоксидной композицией

Заделка трещин эпоксидной композицией производится следующим образом:

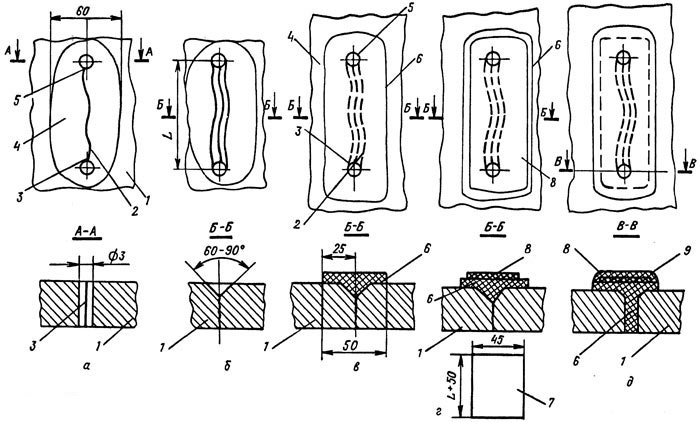

Рис. 40. Последовательность выполнения операций заделки трещин поврежденной детали:

а — сверление концов трещины; б — зачистка поверхности детали вокруг трещины, разделка трещины и обезжиривание на удалении до 300 мм от трещины; в — заполнение разделанной трещины клеевой композицией; г — укрепление клеевой композиции слоем стеклоткани; д — наложение верхнего слоя клеевой композиции; L — длина трещины; 1 — деталь; 2 — трещина в детали; 3, 5 — засверленные концы трещины; 4 — зачищенная поверхность; 6 — слой клеевой композиции; 7 — заготовка стеклоткани; 8 — укрепление слоя клеевой композиции стеклотканью; 9 — верхний слой клеевой композиции

Пробоины на стенке блока заделываются наложением заплат из стеклоткани толщиной 0,3 мм на первый слой эпоксидной композиции. Заплаты должны перекрывать пробоину на 15—20 мм. Сверху заплаты наносится второй слой эпоксидной композиции. После этого производится отверждение эпоксидной композиции.

Операционная карта заделки трещин клеевой композицией представлена в табл. 12, а последовательность выполнения операции показана на рис. 40.

12. Операционная карта заделки трещин на наружной стенке блока цилиндров клеевой композицией

Время операции, мин

Инструменты и приспособления

Сверление по концам трещины 2 отверстий диаметром 2—3 мм, установка пробок в отверстия

Электродрель, сверло диаметром 2—3 мм, шлифовальная машина

Медные или алюминиевые заглушки, изготовленные из проволоки

Снятие на трещине фаски под углом 60—90° на глубину 2—3 мм вдоль трещины по всей ее длине

Шлифовальная машинка с гибким валом

Шлифовальный круг зернистостью 46—60, твердостью СМ1, СМ2

Зачистка поверхности блока цилиндров на расстоянии 20—30 мм по обе стороны трещины до металлического блеска

Шлифовальная машинка с гибким валом и круглым диском-щеткой

Диск с металлической щеткой

Обезжиривание и просушка очищенного участка и трещины при температуре 20 °С

Ацетон, бензин, ветошь

Приготовление эпоксидной композиции

Шпатель, полиэтиленовый стаканчик

Эпоксидная смола, наполнитель — чугунный порошок, пластификатор ДБФ и отвердитель ПЭПА

Нанесение клеевой композиции на подготовленную поверхность

Наложение заплаты на нанесенный слой клеевой композиции

Заплата из стеклоткани

Нанесение на заплату окончательного слоя эпоксидной композиции

ВОССТАНОВЛЕНИЕ БЛОК- КАРТЕРА ДВИГАТЕЛЯ КАМАЗ

Наиболее распространенными дефектами блоков цилиндров двигателей могут быть:

– трещины на стенках водяной рубашки блока цилиндров; трещины перемычек между цилиндрами;

– задиры, прижоги, деформация, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала;

– износ торцов 5 опоры коренной шейки коленчатого вала; износ отверстий во втулках распределительного вала; износ посадочных поверхностей под втулки распределительного вала;

– износ или деформация посадочных гнезд под гильзы цилиндров;

– коробление поверхностей сопряжения блока цилиндров с головками цилиндров;

– трещины в каналах масляной магистрали. Блок цилиндров двигателя КамАЗ-740 имеет 8 штук отдельных головок, изготовленных из алюминиевого сплава А1-4, которые устанавливают на каждый цилиндр.

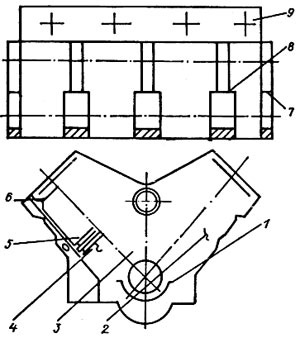

Блок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 3.

Рис. 3. Блок цилиндров двигателя КамАЗ-740

Возможные дефекты блока цилиндров двигателя КамАЗ-740:

1 — трещины водяной рубашки;

2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров;

3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров;

4 — поверхность деформации или износа гнезд вкладышей коренных подшипников;

5 — поверхность износа втулок распределительного вала;

Наиболее распространены такие дефекты головок цилиндров:

– обрыв шпилек крепления форсунок и стоек коромысел;

– ослабление посадок седел клапанов;

– износ фасок седел клапанов;

– кавитационный износ отверстий (втулок), через которые проходит охлаждающая жидкость.

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

Для предотвращения распространения трещины по поверхности водяной рубашки она на конце засверливается. Диаметр сверла 3—5 мм. Трещину после засверливания разделывают под углом 90—120° на 1/3 толщины стенки по всей длине трещины с помощью шлифовальной машинки. Заварку трещины производят обратноступенчатым способом. Сначала заваривают концы трещины. Для этого отступают от засверленных концов на 8— 10 мм, накладывают небольшие участки швов по направлению к середине трещины. Далее трещину заваривают обратноступенчатым способом в любом удобном для сварщика направлении. После наложения каждого участка, сразу же после гашения дуги, шов следует проковать легкими ударами конусной части молотка. Очередной участок шва накладывают после того, как металл в зоне сварки остынет ниже температуры 50…60 °С. При сварке электрод наклоняют под углом 10- 15° от вертикали в сторону направления сварки. При таком положении электрода лучше просматривается сварочная ванна и легче вести процесс.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Заварку трещин на стенках водяной рубашки блока с подогревом производят ацетиленовым пламенем горелки. В качестве присадочного материала используются чугунные прутки диаметром 5 мм. От окисления шов предохраняется бурой. Подогрев блока цилиндров производится до температуры 600…650 °С. Понижение температуры ниже 600 °С не допускается. В интервале температур 60…600 °С во время заварки трещины при быстром нагреве в результате соединения углерода с железом происходит образование карбида железа (белый чугун). В этом случае при охлаждении блока образуются большие внутренние напряжения с трещинами.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 4, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 4. Установка вкладышей в контрольное приспособление:

1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

– крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров;

– при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается.

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

1. Аймасов Н.У., Гатауллин Н.И. Двигатели автомобилей КамАЗ. – Набережные Челны, 2002 г.

2. Барун В.Н., Азаматов Р.А. Техническое обслуживание и ремонт Автомобилей КамАЗ. – 2-е изд. перераб и допол. – М.: Транспорт, 1987.

3. Карагодин В.И., Карагодин Д.В. Автомобили КамАЗ: устройство, техническое обслуживание и ремонт. - М.: Транспорт, 2001. - 342 с.

4. Медведков В.И., Билык С.Т. Автомобили КамАЗ – 5320: Учебное пособие. – М.: Издательство ДОСААФ, 1999.

5. Руководство по эксплуатации и техническому обслуживанию двигателей КамАЗ серии В: Бюллетень, 1996.

6. Справочник / Руководства по эксплуатации, техническому обслуживанию и ремонту. Двигатели КамАЗ 740.11-240, 740.13-260, 740.14-300, 740.30-260, 740.50-360, 740.51-320, 740.50-3901001 КД

7. Восстановлене деталей машин: Справочник / Ф.И. Пантелеенко, В.П. Лялякин, В.П. Иванов, В.М.Константинов; Под ред. В.П. Иванова.-М.: Машиностроение, 2003.-672с.

Чем заделать трещину в блоке двигателя ?

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Подскажите чем заделать трещину в блоке д-240. Трещина идет по нижнему канту блока (там где поддон пристает). Взял ГАЗ 53 с этим мотором, а недоглядел блин. Может кто какую химию пробовал ? Трещину кто-то пробовал варить чугунными электродами - насрать насрали а проблему не решили.

А ее сваркой и не решить. В принципе так и делают "насирают" снаружи полуавтоматом,а с нутри заделывают спец.герметиком.

чугун на д-240 хреноватый. в плане сварки.к совету данному RULJA можно добавить рекомендацию рассверлить край трещины--и тем самым предотвратить ее дальнейший рост.если водяная рубашка цела,лучше вообще не варить--достаточно ПРАВИЛЬНО применить качественную холодную сварку.Если на водяной рубашке только трещина,то к вышепреведенному я применил бы(и с успехом применял) КЕРАМИЧЕСКИЙ ГЕРМЕТИК СИСТЕМЫ ОХЛ.фирмы HI-GEAR--на год МАЗу с антифризом! хватает.

если уж о клеях и герметиках то я за поксипол.

Не знаю кто как, а мы чугуняку передвижкой с обычными электродами варили. Все гут было:-)

На Никольском мотороремонтном заводе видал, что трещины в блоках заделывали установкой заплатки из металла. Трещину разделывали, засверливали, изготавливали заплатку из стального листа примерно 2мм толщиной, в блоке сверлили и нарезали отверстия под болты М6 и прикручивали заплатку на трещину через картонную прокладку на какой-то красный герметик.

как можно понять определение "обычный электрод"?

как можно понять определение "обычный электрод"?

ну наверно те которые в магазинах продаются..)))

А "необычных" в магазине нету? Возможно "необычными" чугун будет лучше варится,как думаете?

ну это же искать надо)))) так то мой блок варили спец электродами. по чугуну.

наверно. у сварного были.

Электроды для сварки чугуна,а равно и обычные(мр,уони,ано),обмотанные медной мочалкой, не предотвращают отбела околошовных зон. поэтому успешная сварка чугуна(кроме ковких) без последующей непростой термообработки-скорее исключение.Выход применение приведенных выше рекомендаций--хоть это и кустарщина

нет,все эти сварки это от лукавого. Лично я бы не рискнул варить себе блок. Если бы на что и пошел бы,то это газопламенная пайка латунью. И даже с ней не все так гладко,а сварка так подавно. Сварка чугуна имеет место на маленьких не ответственных,мало-нагруженых деталях. И то назвать это сваркой язык не подымается.

нет,все эти сварки это от лукавого. Лично я бы не рискнул варить себе блок. Если бы на что и пошел бы,то это газопламенная пайка латунью. И даже с ней не все так гладко,а сварка так подавно. Сварка чугуна имеет место на маленьких не ответственных,мало-нагруженых деталях. И то назвать это сваркой язык не подымается.

Ну дык новый блок это конечно хорошо НО, не каждый может себе это позволить. Что от лукавого тоже согласен.

блок конечно вещь не из дешевых,а плюс ко всему и головная боль с регистрацией. Так что проводить ремонт более экономние,но варить то что априори не варится в полном смысле этого слова,будет не разумно. Сейчас в продаже уйма всяких полимеров которыми можно быстро и дешево заделать трещину,предварительно убрав концентраты напряжения,дабы прекратить прогрессию самой трещины. Впринципе способов много ликвидации данной проблемы в том числе и нанесение сварного шва,но риск при этом,наделать "делов",очень велик и не нужно забывать что блок это ответственная деталь с определенными нагрузками и заданной геометрией,малейшее нарушение которой приведет к нарушению работы других деталей и в целом двигателя.

РЕМОНТ И ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СИЛОВЫХ АГРЕГАТОВ С ДВИГАТЕЛЕМ КамАЗ 740.11-240

В данном учебном пособии не рассматриваются особенности съема силового агрегата с автомобиля, его разборка, мойка узлов. Рассматривается состояние деталей силовых агрегатов 740.11 - 240 по результатам дефектовки и технологии их ремонта. Приводятся данные по исследованиям на ЗАО «Ремдизель».

БЛОК ЦИЛИНДРОВ В СБОРЕ

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость. С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены. В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней. С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадки и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра. Комплектация и марка материалов составных частей приведена в табл. 5.1 .Возможные дефекты и способы ремонта также приведены в табл. 5.1.

Основой качественного ремонта служит тщательная дефек- товка: осмотр внешний, проверка состояния резьбы, замеры

Карта дефектации блока цилиндров

Наименование детали или сборочной единицы

Блок цилиндров в сборе с коренными крышками

СЧ 25 ГОСТ1412-85

Болт крепления крышки подшипника коленчатого вала

Сталь 40ХН2МА ГОСТ 4543-71

Болт стяжной крепления крышки М16х6дх70

Сталь 40ХН2МА ОСТ 4543-71

Болт стяжной крепления крышки 16-6gx95

Сталь 40ХН2МА ГОСТ 4543-71

Втулка промежуточных шеек распредвала

биметаллическая: сгаль 080-ВТ -Т-2-К-А ТУ-4-1207-82; бронза

не менее 60 HRB

не менее 65 HRB

гзмеры, мм предельно допустимый

Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3 на блок, но не более 2 на сторону

Продолжение табл. 5.1

То же, выходящие на перегородки между цилиндрами

Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы блока

Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу

Установить ввертыши на герметик

Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм

Разделка трещины или скола на всю глубину, т.е. на глубину не более 8 мм

Трещины по бурту под гильзу по глубине окружности

Трещины и сколы резьбовых бобышек

- 1. Поставить ввертыш.

- 2. Наплавить.

Трещины в перегородках между цилиндрами на поверхности прилегания головок, не выходящие на нижнее посадочное место гильзы

Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить клеящим составом под давлением и стянуть болтом

Трещина по бобышке болта крепления крышки

Место окончания трещи-

Продолжение табл. 5.1

подшипника коленчатого вала

ны засверлить, установить резьбовую вставку или ввертыш

Трещина по масляному каналу, выходящая на постель коленчатого вала

Место окончания трещины засверлить, установить резьбовую втулку на герметик

Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона

Заварить, зачистить заподлицо, сверлить отверстия, нарезать резьбу

Сколы по технологическим отверстиям глубиной не более 15 мм, по дуге не более 90 градусов, не выходящие на поверхность прилегания прокладки поддона

Сколы бобышек под установочные штифты передней крышки и картер маховика

Кавитационное разрушение в зоне крепления водяного насоса:

1. Заполнить кавитационные полости

Продолжение табл. 5.1

- 2. Расточить, установить чашечную заглушку.

- 3. Заварить.

Раковины, коррозия на плоскостях прилегания головок цилиндров:

- коррозия паро-водоотво- дящих отверстий не более 1,5 мм (3 огв.) на сторону от номинального расположения

- 1. Заварить.

- 2. Установить втулку.

- в местах прилегания уплотняющих выступов прокладки головки

- вне мест прилегания уплотняющих выступов прокладки головки

Кавитационные разрушения в зоне нижнего посадочного места пояса гильзы цилиндра, не выходящие в канавки

с установкой шаблона.

2. Восстановить эпоксидной композицией.

Износ, задир, прижог постелей коренных подшипников:

- не более Ш 100,3 мм

Обработать в ремонтный размер Ш 100,5 ь0 ' 04

Продолжение табл. 5.1

Расточить в размер Ш104 мм, приварить промежуточные вкладыши

Износ, задир втулок распределительного вала

Заменить втулки,с последующей расточкой в блоке

Износ, задир поверхностей под упорные полукольца

- 28

- -0,021

- 1. Обработать торцы в ремонтный размер

- 27,4

Смятие (скол) на грани паза под «усик»

Подварить, зачистить в размер 14^’ 2 мм

Залом шпилек, износ, срыв резьбы в разных местах

Удалить шпильку, установить ввертыш или резьбовую вставку

Окончание табл. 5.1

Срыв резьбы под рым- болт, скол или трещина на бобышке

Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров: дет.

№ 740.1002 053 - рым; дет.

№ 740.1002 058 - болт - 1 шт.

посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту.

На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис. 5.2.

При износе коренных постелей более чем на 0 100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер 0 104 +0 ' 03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кгс) и привариваются в соответствии с рис. 5.3.

Далее постель растачивается в размер 0 100 +003 мм при установке крышек 740.1005 152/140 номинального размера или в размер 0 100,5 +003 мм при установке ремонтных крышек. Выступание торцов Т промежуточных вкладышей под плоскостью разъема не допускается.

В случае глубокого проворота упорных полуколец необходимо восстановление торцов наплавкой. Для исключения выхода резца при окончательной расточке в зону отбеленного

Рис. 5.1. Дефекты блока цилиндров

Рис. 5.2. Приспособление для расточки постели коренных подшипников и опор распределительного вала:

- 1 - основание; 2 - плита задняя; 3, 4 - прихваты;

- 5 - борштанга для расточки постелей распределительного вала;

- 6 - борштанга для расточки постелей коренных подшипников;

- 7 - плита передняя; 8, 10 - штыри; 9 - пластина для базирования блока чугуна следует предварительного расточить торцы 5-й постели до размера 25-26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсую- щейся проволокой ПАНЧ-11 0 1,2 мм ТУ 4821-593-55 при силе тока 1=100-120 А и напряжении 11д=16-18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника - медной пластиной.

Наплавку производить короткими участками длиной 30-50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлиф- машинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцов пятой коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис. 5.4).

Такой метод восстановления позволяет получить номинальные размеры, как по длине постели, так и по диаметру 126 мм.

Рис. 5.3. Схема промежуточной приварки вкладышей:

- 1 - основание постелей; 2 - промежуточные вкладыши;

- 3 - торец пятой постели; Д - диаметр расточки

Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Очень часто наблюдается скол (смятие) замка на пятой крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлиф- машинкой с кругом ППбОхб марки 38А-25НТ2БУ (заменять крышку 5-коренной опоры не допускается).

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис. 5.1. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку 0 115,5 мм, антиадгезионную к этим клеям. После

Рис. 5.4. Схема резцовой головки для расточки торцов пятой коренной постели:

Для восстановления трещин на перегородках между 2, 3, 6 и 7 цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом 0 3-4 мм угловой пневмодрелью. Затем сверлится отверстие 0 8,7 мм перпендикулярно трещине на глубину 125 мм (рис. 5.5), затем отверстие рассверливается до 0 10,7 мм на глубину L+3 мм, где L - расстояние от стенки до трещины. Далее цекуется площадка 0 26 мм на глубину 2±0,5 мм под

Рис. 5.5. Ремонт трещин на перегородке между цилиндрами:

1 - блок; 2 - стяжной болт; 3 - технологическая пробка головку болта и нарезается резьба М10х1,25-6д за трещиной, нарезается резьба М12х1,25-6д глубиной 20±2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60-70 Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (рис. 5.5, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещина на постели, переходящая в масляный канал, как правило, образуется при повороте коренных вкладышей. Дефектный канал рассверливается до 0 10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием 0 7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие 0 14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия № 4, размер 334±0,2 мм для отверстия № 3, размер 488±0,02 мм для отверстия № 2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслока- налов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются. На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

Лопнула гильза в блоке цилиндров: причины и доступные способы ремонта

Гильза блока цилиндров является одной из деталей, относящихся к поршневой группе двигателя внутреннего сгорания. Учитывая особенности ее работы в агрессивной среде, гильза подвержена воздействию высоких температур, перепадам давления и детонации, в результате чего в процессе эксплуатации могут возникнуть повреждения и дефекты гильзы блока цилиндров.

Именно эти дефекты необходимо незамедлительно диагностировать и устранить во избежание более серьезных проблем с ДВС. В этой статье мы рассмотрим несколько основных эксплуатационных дефектов гильз блока цилиндров, причины возникновения таких дефектов и способы их устранения.

Дефекты гильз блока цилиндров

Итак, среди основных дефектов, связанных с гильзой, следует выделить:

- износ внешней поверхности гильз;

- образование трещин в гильзах блока цилиндров;

- излом бурта гильзы блока цилиндра;

- дефект внутренней поверхности гильзы (зеркало);

Износ внешней поверхности гильз достаточно распространен. Большая часть внешней поверхности гильзы БЦ находиться в контакте с охлаждающей жидкостью. Из-за вибрации гильзы при работе двигателя возникают пузырьки, которые взрываются у наружной стенки гильзы, этот процесс называемый кавитацией и приводит к кавитационному изнашиванию, а также коррозионным процессам.

Устранить такой дефект можно путем наложения полимерных композитов на поврежденные участки. Но, к сожалению, такой ремонт не даст полной гарантии, что проблема будет полностью устранена. Возможно, в ближайшем будущем потребуется все-таки заменить гильзу.

Чтобы не допускать коррозионных процессов и кавитационного изнашивания внешних стенок гильзы, автовладельцу необходимо применять только качественные специальные охлаждающие жидкости (антифризы или ТОСОЛы), часто рекомендованные самим производителем ДВС.

- Также частой неполадкой является образование трещин в гильзах блока цилиндров. Зачастую, трещины в ГБЦ и БЦ появляются в результате неправильной эксплуатации агрегата (длительная работа двигателя на повышенных оборотах, использование топлива, не рекомендованного производителем силовой установки и т.д.).

Немаловажным фактором в проявлении дефекта является резкое изменение скорости вращения коленчатого вала двигателя до отсечки на непрогретом моторе, а также использование некачественных смазочных материалов, охлаждающих жидкостей.

Косвенными симптомами описанного дефекта могут быть:

- нарушение температурного режима мотора при рабочем термостате;

- субъективное ощущение уменьшение мощности ДВС;

- появление в моторном масле эмульсии, а также эмульсия в расширительном бачке;

- запах выхлопных газов из расширительного бачка;

Указанные признаки могут стать причиной обращения на квалифицированное СТО с целью проведения углубленной диагностики и выявления возможных трещин в гильзах блока цилиндров.

Основным методом выявления трещин являются: рентгенография и метод определения трещин посредством красящих химических растворов. В случае выявления дефекта, основным и единственным методом устранения является замена гильзы, поскольку дефектная гильза с трещиной ремонту не подлежит.

Излом бурта гильзы блока цилиндров

Излом бурта гильзы блока цилиндров может являться следствием:

- перекоса в области седла буртика гильзы;

- нарушения технологии обработки при ремонте и восстановлении гильз блока цилиндров;

- неподходящей по высоте и размерам прокладки ГБЦ;

- наличия посторонних частиц между гильзой блока цилиндра и буртом (стружка, уплотняющие средства, остатки старой прокладки и т.д.).

Чтобы не допустить излома бурта гильзы необходимо во время сборки мотора:

- обеспечить чистоту обработки поверхностей бурта и блока цилиндров;

- убедиться в качестве устанавливаемых под гильзами колец;

- толщина прокладки ГБЦ должна соответствовать техническим требованиям по данному изделию.

Во время установки головки блока цилиндров необходимо выполнять протяжку болтов динамометрическим ключом с усилием, указанным в технической документации, согласно правильной последовательности протяжки болтов при установке ГБЦ.

Если своевременно обнаружить дефект гильзы и устранить его, тогда в дальнейшем можно избежать более серьезных последствий, а также сэкономить на ремонте двигателя. Дело в том, что при наличии дефектов гильзы во время активной эксплуатации ТС часто из строя выходит сам поршень, шатун коленвала и т.д.

Дефект внутренней поверхности гильзы

При эксплуатации транспортного средства на запыленных дорогах и в промышленных городах через воздушный фильтр или негерметичное соединение воздуховодов, а также с грязным топливом и плохо отфильтрованным моторным маслом частицы пыли попадают в цилиндры ДВС.

Рекомендуем также прочитать статью о том, как выполняется расточка и гильзовка блока цилиндров. Из этой статьи вы узнаете о том, какие нюансы и особенности следует учитывать в рамках проведения указанных операций.

С целью предотвращения попадания абразива в цилиндры ДВС, владельцу автомобиля необходимо проводить ТО согласно строго определенного регламента. При проведении ТО нужно акцентировать внимание на проверке герметичности соединений воздуховодов, а также использовать рекомендованные производителем масла и фильтры.

Подведем итоги

Рекомендуем также прочитать статью о том, какие преимущества и недостатки имеет гильзованный двигатель. Из этой статьи вы узнаете о том, для чего необходимо гильзование блока, а также какие сильные и слабые стороны имеет подобное решение.

В подобной ситуации оптимально воспользоваться помощью квалифицированных специалистов и провести дефектовку, так как непрофессиональный ремонт или замена гильз блока цилиндров не по технологии может существенно сказаться на сроке службы и стабильности работы ДВС.

Для чего в блок цилиндров устанвливается гильза. Преимущества и недостатки гильзованных моторов, блоки из алюминиевых сплавов, особенности, ремонт.

Ремонт чугунного или алюминиевого блока цилиндров двигателя при помощи гильзовки. Виды гильз и как гильзы вставляются в блок. Советы и рекомендации.

Для чего и когда головку блока цилиндров необходимо шлифовать. Как проверить привалочную плоскость головки блока своими руками. Фрезеровка и шлифовка ГБЦ.

Что такое дефектовка двигателя и в каких случаях необходимо выполнять дефектовку мотора. Особенности проведения дефектовки силового агрегата, рекомендации.

Что значит капремонт двигателя автомобиля, какие работы выполняются. От чего зависит ресурс двигателя до капремонта и как его увеличить. Полезные советы.

Как определить, когда двигателю нужно делать капитальный ремонт: ресурс мотора, основные признаки скорого капремонта. Как выполняется ремонт ДВС, советы

К вопросу анализа способов устранения дефектов блоков цилиндров двигателей КамАЗ-740 Текст научной статьи по специальности «Механика и машиностроение»

Аннотация научной статьи по механике и машиностроению, автор научной работы — Степанов Михаил Викторович, Трушина Лидия Николаевна

В статье рассмотрен анализ способов устранения дефектов блоков цилиндров двигателей. Блок цилиндров является базовой деталью двигателя, обеспечивающей его конструктивную жёсткость и выполняющий функции относительного ориентирования движущихся деталей кривошипно-шатунного механизма.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Степанов Михаил Викторович, Трушина Лидия Николаевна

To the question of the analysis of ways of elimination of blocks of cylinders of engines of KAMAZ-740

In the article the analysis of methods of elimination of defects of the blocks of engine cylinders is considered. The block of cylinders is the basic detail of the engine providing its constructive rigidity and performing functions of relative orientation of moving details of the crank mechanism.

Текст научной работы на тему «К вопросу анализа способов устранения дефектов блоков цилиндров двигателей КамАЗ-740»

НАУКА БЕЗ ГРАНИЦ • № 4 (21) • 2018

К ВОПРОСУ АНАЛИЗА СПОСОБОВ УСТРАНЕНИЯ ДЕФЕКТОВ БЛОКОВ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ КАМАЗ-740

Степанов Михаил Викторович, кандидат технических наук, доцент, Трушина Лидия Николаевна, доцент, Российский государственный аграрный университет - МСХА имени К. А. Тимирязева,

В статье рассмотрен анализ способов устранения дефектов блоков цилиндров двигателей. Блок цилиндров является базовой деталью двигателя, обеспечивающей его конструктивную жёсткость и выполняющий функции относительного ориентирования движущихся деталей кривошипно-шатунного механизма.

Ключевые слова: дефект; восстановление; полимерные материалы; износостойкость; долговечность.

TO THE QUESTION OF THE ANALYSIS OF WAYS OF ELIMINATION OF BLOCKS OF CYLINDERS OF ENGINES OF KAMAZ-740

Stepanov Mikhail Viktorovich, PhD (Cand. Tech. Sci.), associate professor, Trushina Lidiya Nikolaevna, associate professor, Russian Timiryazev State Agrarian University, Moscow, Russia

In the article the analysis of methods of elimination of defects of the blocks of engine cylinders is considered. The block of cylinders is the basic detail of the engine providing its constructive rigidity and performing functions of relative orientation of moving details of the crank mechanism. Keywords: defect; reconstruction; polymeric materials; wear resistance; durability.

Для цитирования: Степанов М. В., Трушина Л. Н. К вопросу анализа способов устранения дефектов блоков цилиндров двигателей КАМАЗ-740 // Наука без границ. 2018. № 4 (21). С. 67-71.

К одному из способов достижения эффективности ремонта техники можно отнести задействование остаточного ресурса базовых деталей, к которым относится и блок цилиндров.

Блок цилиндров - это базовая деталь двигателя, являющейся одной из самых металлоемких и дорогостоящих деталей, который ограничивает ресурс и работоспособность двигателя в целом [1].

Восстановление деталей - это целый набор мероприятий, направленных на устранение основных неисправностей, обеспечивающий при этом возобновление их рабочего состояния и параметров, которые отмечены в нормативно-технической

документации [2, 3].

Анализируя неисправности блоков цилиндров, можно утверждать, что их можно восстанавливать в комплексе единого технологического потока с использованием стандартной оснастки в технологической последовательности, начиная от очистки с растачиванием и наплавкой, и до контроля блока после восстановления.

Из наиболее распространенных способов устранения основных неисправностей блоков цилиндров это:

Заделка трещин и пробоин. Заделывают трещины и пробоины при помощи сварки. Трещины и пробоины небольшой длины до 150 мм на водяной рубашке

НАУКА БЕЗ ГРАНИЦ • № 4 (21) • 2018

устраняют при помощи холодной сварки электродной проволокой ПАНЧ-11 или железно-никелевыми электродами ПАНЧ-2. Сначала подготавливают поверхности блока шириной около 20 мм с каждой стороны трещины. На краях трещины просверливают отверстия диаметром 4.. .6 мм. Разделывают фаски глубиной 2.3 мм вдоль трещины и затупляют их кромки. Заваривают трещину от её краев и к середине участка 20.40 мм. Далее следующий участок нагревают, после остывания предыдущего, до 50. 60°С. Применяют электроды диаметром 1,2 мм.

Заделывают трещины и горячей сваркой чугунными прутками марки А, при этом блок цилиндров обязательно сначала нагревается до температуры 600. 700°С [4].

Незначительные трещины в перемычках устраняются также при помощи специальных фигурных вставок.

Практически всегда у заделанных трещин или пробоин нет необходимой герметичности. Для установления необходимой герметичности используют полимерные материалы, которые могут быть применены также при заделке трещин фигурными вставками.

Восстановление гнёзд коренных подшипников. Наиболее простой способ восстановления изношенных поверхностей под вкладыши коренных подшипников блоков цилиндров - растачивание этих поверхностей. Восстановление формы и размера отверстия растачиванием наиболее предпочтительно, поскольку блоки при этом не подвергаются термическим воздействиям. Таким образом, блоки можно ремонтировать трижды [5, 6].

Первый раз отверстия растачивают до номинального размера со смещением оси их симметрии на 0,1.0,15 мм в сторону плоскости разъёма с головкой блока. Для этого предварительно уменьшают высоту крышек опор на 0,3.0,4 мм со стороны

плоскости разъёма. Размер паза под усик вкладыша восстанавливают фрезерованием. Далее крышки ставят на свои места, затягивают с требуемым усилием и растачивают коренные опоры.

Второй раз при достижении предельного износа отверстия восстанавливают растачиванием под вкладыши ремонтного размера, увеличенные по наружному диаметру на 0,5 мм. При этом расстояние между осью симметрии отверстий и плоскостью разъёма блока с головкой восстанавливают до номинального размера.

Третий раз восстановление может быть достигнуто растачиванием отверстий под вкладыши, увеличенные по наружному диаметру со смещением оси на 0,1.0,15 мм, как это было сделано в первом случае. Высоту крышек также уменьшают на 0,3.0,4 мм [7].

При незначительных отверстиях коренных опор рекомендуется соосность восстанавливать путём растачивания вкладышей подшипников в блоке. После растачивания провести хонингование. Эта финишная операция позволяет получить качество поверхностей отверстий, контактирующих с вкладышами подшипников, обеспечивает надёжную посадку вкладышей и хороший отвод тепла от подшипников [1, 8].

В ФНАЦ ВИМ был разработан технологический процесс восстановления изношенных гнёзд коренных подшипников блоков цилиндров электроконтактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера. Для приварки применяют ленту из стали 20, допускается также применение ленты из стали 10.

Технологический процесс приварки заключается в следующем. Изношенные гнёзда растачивают до диаметра, превышающего номинальный на 1 мм. Из стальной ленты толщиной 1 мм изготавливают две заготовки шириной, равной ширине гнезда, и длиной Ь = (пБ - 0,5) / 2, где Б - диа-

НАУКА БЕЗ ГРАНИЦ • № 4 (21) • 2018

метр расточенного гнезда. Заготовкам придают форму, идентичную форме коренной опоры. Затем заготовки вставляют в отверстия коренных опор. При этом заготовки должны полностью огибать поверхности отверстий без нахлёста в месте стыка, с зазором не более 0,5 мм. После установки ленты приварку начинают на расстоянии 5.10 мм от места стыка ленты и продолжают в сторону противоположную стыку, делая полный оборот сварочной головки с перекрытием 5.10 мм. Скользящие токо-передающие контакты, изготовленные из бронзы диаметром 50.60 мм, смазывают граффито-касторовой смазкой [9].

Восстановление поверхностей отверстий под гильзы цилиндров. Наиболее распространённый износ посадочных поясков - кавитационные повреждения. При незначительных износах ограничиваются протачиванием на вертикально-сверлильном станке дополнительной канавки в блоке и ставят второе уплотнительное кольцо. Кавитационные отверстия заделывают эпоксидной смолой. При обнаружении следов разрушений посадочных поясков их восстанавливают постановкой втулки. Для этого растачивают нижний поясок на алмазно-расточном станке (в зависимости от размера цилиндра диаметр отверстия увеличивают до 10 мм) и запрессовывают в него кольцо. Для того, чтобы завести кольцо в положение, позволяющее запрессовать его, в посадочных поясках делают два диаметрально расположенных паза. После запрессовки кольца в нем восстанавливают канавку для постановки уплот-нительного кольца [10].

Неплоскостность опорных торцевых поверхностей гнёзд под бурт гильзы вос-

станавливают на радиально-сверлильном станке 2Н55 с помощью специальной самоустанавливающейся по оси отверстия зенковки с регулируемым концевым упором. Припуск на обработку принимают обычно 0,2 мм. Для установки и базировки блоков на станках применяют специальные приспособления. Проточку делают минимальной глубины, до выведения износа. Глубина всех гнёзд после протачивания должна быть одинаковой. Для получения одинаковой высоты выступания гильз над плоскостью блока перед их установкой под бурт ставят кольцевые прокладки. Их изготавливают нескольких размеров по толщине.

Восстановление резьбовых соединений. Для восстановления повреждённых или изношенных резьбовых отверстий в ремонтной практике применяются следующие способы: нарезание новой (увеличенного размера) резьбы; сверление и нарезание отверстий в новом месте; установка ввертышей (резьбовых пробок); заварка нарезной части и нарезание новой резьбы; установка резьбовых спиральных вставок [11, 12].

На практике ремонтные предприятии сталкиваются с большими техническими трудностями при восстановлении блоков цилиндров, особенно в вопросе обеспечения их размерной и геометрической точности из-за отсутствия высокоточного металлорежущего оборудования.

Несмотря на большой выбор способов восстановления дефектов блоков цилиндров, проблема их восстановления, особенно в условиях мелкосерийного ремонтного производства, остается актуальной.

1. Технология ремонта машин: учебник / В. М. Корнеев, В. С. Новиков, И. Н. Кравченко, Н. А. Очковский, Д. И. Петровский. М. : Инфра-М, 2018. 314 с.

2. Ресурсосберегающие технологии ремонта сельскохозяйственной техники : учебное посо-

НАУКА БЕЗ ГРАНИЦ • № 4 (21) • 2018

бие / И. Н. Кравченко, В. М. Корнеев, Д. И. Петровский, Ю. В. Катаев. М. : ФГБНУ «Росин-формагротех», 2018. 184 с.

3. Технологическая подготовка предприятий технического сервиса: учебное пособие / И. Н. Кравченко, В. М. Корнеев, Д. И. Петровский, Ю. В. Катаев. М. : ФГБНУ «Росинформагро-тех», 2018. 188 с.

4. Подготовка поверхностей деталей для нанесения упрочняющих покрытий / И. Н. Кравченко, Ю. В. Катаев, В. А. Сиротов, Я. В. Тарлаков // Сельский механизатор. 2017. № 8. С. 36-38.

5. Катаев Ю.В. Безразборная очистка двигателя от нагара // Сельский механизатор. 2011. № 9. С. 34-35.

6. Малыха Е. Ф., Катаев Ю. В., Вялых Д. Г. Дилерская форма организации технического сервиса машин // Наука без границ. 2017. № 8. С. 29-34.

7. Катаев Ю. В., Малыха Е. Ф., Вялых Д. Г. Организация технического сервиса машинно-тракторного парка на региональном уровне // Наука без границ. 2017. №11 (16). С. 60-64.

8. Малыха Е. Ф. Актуальные проблемы технического сервиса зарубежной техники // Известия Международной академии аграрного образования. 2015. Т. 1. № 25. С. 120-122.

9. Корнеев В. М., Катаев Ю. В., Вялых Д. Г. Обеспечение работоспособности техники в гарантийный период эксплуатации // Сельский механизатор. 2017. № 4. С. 39-40.

10. Конкин Ю. А., Малыха Е. Ф. Корректирование экономической оценки износа машины в связи с изменением топливной экономичности и оплаты труда // Международный научный журнал. 2011. № 3. С. 5-10.

11. Технический сервис как основная составляющая инженерно-технического обеспечения агропромышленного комплекса / А. С. Дорохов, В. М. Корнеев, Ю. В. Катаев, Д. Г. Вялых и др. // Управление рисками в АПК. 2016. № 4. С. 46-57.

1. Korneev V. M., Novikov V. S., Kravchenko I. N., Ochkovskii N. A., Petrovskii D. I. Tekhnologiya remonta mashin [Technology of repair of machines]. Moscow, Infra-M, 2018, 314 p.

3. Kravchenko I. N., Korneev V. M., Petrovskij D. I., Kataev Yu. V. Tekhnologicheskaya podgotovka predpriyatii tekhnicheskogo servisa [Technological training of technical service enterprises]. Moscow, Rosinformagrotekh, 2018, 188 p.

6. Malyha E. F., Kataev Yu. V., Vyalyh D. G. Dilerskaya forma organizatsii tekhnicheskogo servisa mashin [The dealer form of the organization of technical service of mashines]. Nauka bez granic, 2017, no. 8, pp. 29-34.

НАУКА БЕЗ ГРАНИЦ • № 4 (21) • 2018

obrazovaniya, 2015, vol. 1, no. 25, pp. 120-122.

10. Konkin Yu. A., Malyha, E. F. Korrektirovanie ekonomicheskoi otsenki iznosa mashiny v svyazi s izmeneniem toplivnoi ekonomichnosti i oplaty truda [The adjustment of the economic assessment of machine wear in connection with a change in fuel economy and wage]. Mezhdunarodnyi nauchnyi zhurnal, 2011, no. 3, pp. 5-10.

11. Dorohov A. S., Korneev V. M., Kataev Yu. V., Vyalyh D. G Tehnicheskii servis kak osnovnaya sostavlyayushchaya inzhenerno-tekhnicheskogo obespecheniya agropromyshlennogo kompleksa [Technical service as the main component of engineering and technical support of agroindustrial complex]. Upravlenie riskami v APK, 2016, no. 4, pp. 46-57.

Материал поступил в редакцию 15.04.2018 © Степанов М. В., Трушина Л. Н., 2018

Читайте также: