Замена полуколец коленвала ваз 21213 не снимая двигатель

Полукольца коленвала

Коленвал двигателя состоит из отдельных элементов, которые невозможно соединить воедино. Такая конструкция создает дополнительные проблемы по его размещению во внутренней части блока и способствует появлению осевого люфта. Если люфт увеличится, то коленчатый вал начнет перемещаться по двигателю и может нарушить работу шатунов, что приведет к ускоренному износу всей поршневой группы.

Кроме того, конструкция некоторых двигателей устроена так, что свободно перемещающийся коленвал может задеть своим шкивом любой другой элемент подкапотного пространства. Примером может послужить радиатор – чувствительный к внешним воздействиям. Повреждение радиатора немедленно обеспечит быструю утечку охлаждающей жидкости, что станет дополнительным расходом при ремонте автомобиля.

Для снижения или исключения возможности перемещения коленчатого вала на двигателях стали применять специальные полукольца. Они выполнены из металла и устанавливаются между опорой блока и щеками коленвала. Таким образом, коленвал фиксируется в горизонтальной плоскости и избегает любого перемещения.

Для чего нужна замена полуколец и когда она необходима?

Полукольца являются расходным материалом и подвергаются износу. При их износе коленчатый вал начинает перемещаться по – горизонтали, что ускоряет износ полуколец. В конечном итоге, полукольца приходят в полную негодность (стираются) и коленвал теряет всякую фиксацию, создавая угрозу, в первую очередь, для всей поршневой группы. Кроме того, коленвал может отшлифовать крышку, которая его закрывает, и привести в негодность опорные подшипники. Данные детали отливаются вместе с блоком, что указывает на высокую вероятность замены последнего. Чтобы этого не допускать необходимо производить своевременную диагностику неисправностей и ,при необходимости, менять полукольца.

Диагностика выполняется после 120 тысяч километров пробега и начинается с внешнего осмотра двигателя. Наличие течи масла является первым, но не основным признаком. Дело в том, что при появлении люфта, коленвал может выдавить сальник, что весьма быстро приведет к утечке моторного масла. Однако, течь масла не всегда происходит именно по этой причине. Вполне возможно, что сальник просто пришел в негодность в процессе естественного износа.

Возьмите монтажный инструмент и, уперев его об генератор, попробуйте пошатать шкив коленвала. Допустимый осевой люфт не должен превышать 0,35 мм. Также, попросите кого-нибудь нажать на педаль сцепления. Если коленвал будет выдавливаться вперед, то это самый явный признак неисправности полуколец коленвала.

Перед проведением замены, приобретите новое моторное масло, так как это может явиться отличной возможностью его замены, прокладку поддона картера и сами полукольца.

При выборе полуколец учитывайте марку и модель автомобиля, а также характеристики двигателя. Комплект полуколец изготавливаются индивидуально для различных по объему и мощности двигателей.

Порядок проведения работ

1. Поставьте автомобиль на яму или эстакаду и исключите возможность его перемещения.

2. Открутите защиту двигателя и снимите ее. Слейте масло из двигателя.

3. Открутите все болты крепления поддона картера и демонтируйте его вместе с прокладкой.

4. Выкрутите болты, предназначенные для крепления крышки коренного подшипника, и снимите ее.

5. Установите новые полукольца так, чтобы его концы уперлись в концы старого. Чтобы облегчить задачу, перемещайте вал с помощью отвертки.

6. Выдавите старый элемент при помощи нового. Новая деталь должна зайти абсолютно свободно.

Вот и все. На этом замена полуколец коленвала окончена. Соберите все узлы в обратной последовательности. При установке новой прокладки поддона, обязательно обработайте ее герметиком, который способен выдерживать большие температуры. После сборки залейте новое масло.

Замена полуколец коленвала ваз 21213 не снимая двигатель

Вопрос: можно ли снять носки, не снимая валенок?

Ответ: конечно можно, но валенки после этого лучше выбросить.

Да нет там ничего мазохисткого, все делается руками и с башкой.

Я прошу прощения за категоричность суждения, но .

Нет слов. :roll:

А у меня такое ощущение, что если нет кранбалки в теплом гараже, то лучше, и правда, не снимая двигла.

Я КВ пока не снимал - надобности не было, коробку скидываю периодически на даче в одиночку - без проблем. Пара ломиков или уголков, длинные шпильки вместо штатных крепления КПП. Вместо ямы или эстакады обычно 2 лафетины лиственичных под углом 30 градусов концами на 3ю - поперек. Заехал на них передком так, чтобы машина торчмя встала - очень удобно: сидишь на табуреточке, даже голову не очень задирать надо.

А я не верю, что после такой замены двиг будет хоть маломальски напоминать работающий:)

тк в вопросе не указана конкретная марка движка,то отвечу что на оке я менял колено не снимая двигла очень лекко,на уазе колено потяжельше конечн но проблем не вижу тоже.

Сменяное колено на заборе таперь живёт:

Чтоб ответить на этот вопрос достаточно вспомнить - какая самая тяжёлая операция в армии Конечно на гланды потому что через жопу дотянуться тяжело То же самое с коленвалом Одно дело его вытащить А другое установить

Сначала вкладыши (они не всегда будут держаться в перевёрнутом состоянии ) Потом надо держать коленвал и одновременно устанавливать коренные шейки вала При этом не дай бог сместится один из верхних вкладышей Следует учесть что ещё кольцо осевого смещения в момент установки на колено одето должно быть Потом замеры осевого смещения делать При необходимости опять вал снимать менять кольцо снова вал ставить И ВСЁ ЭТО ПОД МАШИНОЙ Потом надо проверять не зажало ли вал вкладышами Если зажало то снова снимать:razz: А поршня с шатунами тоже не удержутся в верху Они вниз сползут и дико мешать будут

НАСТУПИЛА НОЧЬ И В СТРАНЕ ДУРАКОВ НАЧАЛАСЬ РАБОТА :razz::razz:

да лан народ пугать:вначале подвесил колено на пару коренных потом вводи верхние по радиусу и нижние не затягивая в упор,полукольца тоже по радиусу влазят,поршня на голову у меня никогда не падали и не сползали даже.

к примеру если голова в поряде и поршневая и не треба точить ничего,накуя все половинить,если доступ к колену один куй через поддон?

Для удобства и как следствие лучшего качества произведённой работы

+1. Рационально использовать ресурсы- не для реальных пацанов. :)

к примеру если голова в поряде и поршневая и не треба точить ничего,накуя все половинить,если доступ к колену один куй через поддон?

Вот именно! А как вы, вообще, представляете себе переворот снятого двигателя не снимая крышки ГРМ и глолвы БЕЗ СТЭНДА?! То же самое: а как уложить снятый двиг на поддон? Разбирать его в положении на боку? Тада с вкладышами будет тот же гиморой, что и не снимая двигла, даже хуже: в висячем положении верхние половинки вкладышей можно аккуратно уложить на шейки и поршня - так же, а потом ставить нижние по очереди и нежно тянуть, а вбок - все вывалится, как не крути. Значит - городить какие-то козлы, потом снимать двигло и вздрючивать его на них, потом - обратно. И хотите сказать, что это даст экономию времени?!

Блок цилиндров внедорожника Нива 21213

На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках или отслоениях замените вкладыши новыми.

Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали). Удобно для проверки зазора пользоваться калиброванной пластмассовой проволокой. В этом случае метод проверки следующий:

- тщательно очистите рабочие поверхности вкладышей и соответствующей шейки и положите отрезок пластмассовой проволоки на ее поверхность;

- установите на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затяните гайки или болты крепления. Гайки шатунных болтов затягивайте моментом 51 Н·м (5,2 кгс·м), а болты крепления крышек коренных подшипников — моментом 80,4 Н·м (8,2 кгс·м);

- снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора (рис. 2-38).

Номинальный расчетный зазор составляет 0,02-0,07 мм для шатунных и 0,026-0,073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши.

При зазоре, большем предельного, замените на этих шейках вкладыши новыми.

Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины).

Коленчатый вал — шлифовать или ремонтировать?

Данная статья универсальна и информативна для любой марки автомобиля.

Коленчатый вал автомобильного двигателя, безусловно, является одной из самых нагруженных деталей, работая в условиях знакопеременных нагрузок — сил давления газов, передаваемых через шатуны от поршней при сгорании топлива, и сил инерции при их возвратно-поступательном движении. Все эти условия и вызывают естественный износ. Но на практике чаще всего причиной выхода из строя коленвала является нарушение условий эксплуатации двигателя.

Основные дефекты — задиры шеек, которые приводят к увеличению зазора в подшипнике, перегрев и расплавление вкладышей, которые приводят к тяжелым разрушениям коленвала, а также блока цилиндров и шатунов. Вот эти дефекты на фотографиях (фото 1,2, 3).

Задиры шеек легко устраняются шлифовкой вала на ближайший ремонтный размер. Обычно шаг ремонтных размеров — 0,25; 0,5; 0,75; 1,0; 1,25; 1,50 мм, т.е. вал имеет шесть ремонтных размеров. Встречается шаг 0,5; 1,0; 1,5; 2.0 мм, а также 0,75; 1,5; 2,25; 3.0 мм. (размеры коленвала НИВЫ и его допустимые биения указаны здесь) По нашему заказу были изготовлены вкладыши межремонтных размеров, т.е. если шаг между ремонтами равен 0,50мм, то мы заказали 0,25мм, тем самым увеличив количество ремонтов. Вал автомобиля КАМАЗ после перешлифовки на размер 1.0 мм требует азотирования или закалки ТВЧ, что в условиях мастерской невыполнимо.

При расплавлении вкладышей ремонт становится более трудоемким. Потребуется не только шлифовка шеек, но и рихтовка вала.

Теперь попробуем разобраться, что такое ремонт коленчатого вала. Проследим, так сказать, путь коленвала по нашей мастерской. Театр, как известно, начинается с вешалки, а мы начнём с поста приемки деталей в работу. Прежде всего, важно наличие грузоподъемного механизма. Наше предприятие специализируется на валах грузовых автомобилей, а у них и вес соответствующий (фото 4). (Снятие коленатого вала с НИВЫ показано здесь)

После выгрузки вал поступает на магнитный дефектоскоп для выявления трещин. Метод магнитной дефектоскопии довольно прост: через вал пропускается напряжение не более 3 вольт, но с силой тока 1200 — 1500 А. Проходя по проводнику, ток создает магнитное поле. Если присутствует разлом металла (а это и есть трещина, которую мы ищем), появляется разность магнитных полюсов. Одна сторона трещины станет «севером», а другая «югом» магнитной системы. После намагничивания нанесем на вал магнитный порошок, смешанный с дизельным топливом или керосином. Магнитное поле на месте трещины притянет порошок — и трещина как на ладони. Данный метод позволяет выявить трещины шириной менее 1 мкм, даже под слоем наплавленного на шейку вала баббита после расплавления подшипника. Широко применяется данный метод дефектоскопии в машиностроении и ремонте. В железнодорожном депо таким способом дефектуют колесные пары подвижного состава (фото 5-9).

Возникает вопрос: а какие трещины допустимы? Некоторые двигатели отечественного производства допускают работу с трещинами длиной до 7 — 10мм. Руководства по ремонту современных моторов запрещают эксплуатацию вала, если трещины на валу видны в лупу 4-х кратного увеличения. Иногда клиенты просят сделать вал с трещинами, под их ответственность. Делаем, но только валы отечественного производства. Иномарка трещину не простит.

После проверки вал необходимо размагнитить, во избежание остаточной намагниченности. Дефектоскоп мы делали сами. Для удобства оснастили его тельфером.

Итак, вал проверили на трещины, размагнитили, пора проверить прогиб вала и размеры шеек. Раньше прогиб вала мы проверяли, используя поверочную плиту и призмы. Но для определения прогиба вала оказалось достаточно и нашего дефектоскопа. На снимке видно, как происходит предварительная проверка прогиба. Если величина прогиба не превышает половины припуска на шлифовку (для припуска 0.25мм — 0.05…0.10мм; для припуска 0.50мм — 0.10…0.15мм), то вал мы не рихтуем, при условии, что максимальное биение имеет средняя коренная шейка, и минимальное биение — у крайних коренных шеек. Если двигатель не «стучал», то прогиб вала

практически отсутствует. В случае расплавления вкладышей, особенно когда вкладыш «приварился» к шейке, прогиб может составлять 1 мм и более (было и 3,5 мм). Такой вал необходимо рихтовать. Если и получится перешлифовать на ремонтный размер, то как быть с посадочными местами шестерён привода распредвала и маслонасоса, мест работы сальников, посадочным местом маховика и отверстием подшипника первичного вала КПП (фото 10, 11)?

Размер шеек вала измеряем микрометром. Сверяем с таблицей размеров, определяем, на какой ремонтный размер будет шлифоваться вал. Далее осматриваем вал на наличие других дефектов: износ мест работы сальников, разрушение посадочных мест шестерён и балансиров, разрушение посадки подшипника КПП, обрыв болтов крепления маховика, целостность шпоночных пазов. Составляем акт приемки вала в ремонт и приступаем к работе. Вал очищен от грязи и устанавливается на станок для шлифовки. Мы используем отечественные станки 3A423 и ЗД4230л, производства Украины, город Дубны. Много идёт дискуссий о данных станках. Называют их по-разному: «динозавр», «мастодонт» и просто «грудой железа». Но при правильной наладке, надлежащем уходе, применении соответствующих СОЖ, станок радует своей отличной работой.

Устанавливаем вал для шлифовки коренных шеек, проверив индикаторным приспособлением биение шеек. При шлифовке рядных шестицилиндровых и некоторых восьмицилиндровых V-образных валов применяем поддерживающий люнет, во избежание прогиба вала под собственным весом и силой давления шлифовального круга. Обязательно при шлифовке контролируем радиус галтели вала. Если нарушить радиус, то неизбежна поломка вала .

При шлифовке шатунных шеек необходимо выдержать два важных параметра: радиус кривошипа и параллельность оси шатунных шеек относительно коренных шеек. Контролируем всё при помощи приспособлений (фото 12, 13, 14).

Места под сальник восстанавливаем установкой колец. Снимаем 1- 1.5мм металла с вала и устанавливаем кольцо методом горячей посадки. Посадочные места шестерён и балансиров можно восстановить наплавкой. Но этот метод не даёт гарантий от нерегламентных разрушений. Восстановление шпоночного паза наплавкой даёт хорошие результаты: малый термоудар, по сравнению с наплавкой шейки. В случае обрыва болтов маховика, необходимо удалить остатки последних, с последующей калибровкой резьбы (пройти метчиком).

Наличие прибора для проверки твердости металла является необходимым. После шлифовки коленвалов на размер более 1 мм от номинального, наблюдается снижение твёрдости, особенно на автомобилях отечественного производства. На валах автомобиля КАМАЗ, при стандартном размере шеек, твердость 54…58 HRC,после шлифовки на второй ремонт -твёрдость 40..44 HRC. После расплавления подшипника, происходит нагрев коленвала и отпуск шейки ниже допустимого предела (фото 15, 16).

Немного о рихтовке вала. Выпускается много типов гидравлических прессов для рихтовки. На таком прессе невозможно отрихтовать чугунный вал. Да и процесс работы со стальным валом превращается в лотерею: лопнет или нет? Эксплуатируя пресс в течение нескольких лет, и чего скрывать, поломав несколько валов, стали искать другой путь устранения прогиба. Метод чеканки или «метод зубила и кувалды» снял большинство проблем. Суть метода заключается в следующем: находится место, где вал максимально прогнут вниз, и наносится удар зубилом. Это создаёт в материале напряжение сжатия, в результате чего вал распрямляется. Таким способом рихтуются даже чугунные валы, на прессе они ломаются пополам (фото 17).

Полировка шеек и притупление острой фаски масляных каналов производится на шлифстанке. Притупление кромки должно производиться обязательно, во избежание задира вкладыша.

Вот, собственно, и всё. Вал перешлифован, отполирован, острые кромки сняты, вкладышами укомплектован, клиенту рекомендовано проверить постель вала в блоке и в шатунах. Так, а что же такое шлифовка и ремонт? Разные вещи? Нет. Шлифовка — это одна из главных операций в технологической карте РЕМОНТА коленчатого вала, потому что проверка на трещины, проверка прогиба, установка вала на станок, настройка радиуса кривошипа, шлифовка, полировка, притупление кромок — это уже технологический прогресс.

И имя ему — РЕМОНТ КОЛЕНЧАТОГО ВАЛА.

P.S. До сих пор вызывают улыбку слова клиентов: «Мы вал хотим расточить. И блок под вал шлифануть!»

Сергей ГОРШКОВ АвтоМастер

Упорные полукольца

Также, как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций. При задирах, рисках или отслоениях заменяйте полукольца новыми.

Полукольца заменяются также если осевой зазор коленчатого вала превышает максимально допустимый — 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0,06-0,26 мм.

Осевой зазор коленчатого вала проверяется с помощью индикатора, как описано в главе «Сборка двигателя» (рис. 2-14).

Осевой зазор коленчатого вала можно проверять также на двигателе, установленном на автомобиле. При этом осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина зазора определяется по перемещению переднего конца коленчатого вала.

Плюсы и минусы силового агрегата

Рассматривать блок цилиндров вне всей конструкции двигателя фактически невозможно. Поэтому ниже будут представлены самые популярные среди владельцев и пользователей сети положительные и отрицательные моменты ДВС ВАЗ 21213. Объективно, плюсов больше, если заниматься плановым ТО, тюнинг проводить не в кустарных условиях и использовать качественные запчасти.

Плюсы:

- качественный карбюратор, который при профессиональной настройке не требует постоянной регулировки;

- повышенные характеристики (мощность/крутящий момент, оборотистость, приемистость) в сравнении с более ранними моделями;

- простой ремонт.

Минусы:

- шумность ДВС;

- большой расход ГСМ, антифриза и других жидкостей;

- произвольная заводская сборка (к примеру, втулки пальцев шатунов могут быть впрессованы в произвольном направлении).

Товар добавлен в закладки!

- Описание

- Отзывы

Стандартный коленчатый вал от двигателя ВАЗ 2130 1.8L (ОПП ВАЗ).

Коленчатый вал с ходом 84 мм (чугунный) устанавливается в блок ВАЗ 21213 (Нива) и ВАЗ 2123 (Нива-Шевроле, CHEVROLET NIVA) совместно с

поршнями «ТДМК» (82,0 мм — 82,4 мм — 82,8 мм — 84,0 мм), со штатными или облегчёнными шатунами.

Данный коленвал возможно установить в блок ВАЗ 2103 (1.5L) и ВАЗ 2106 (1.6L) без замены шатунов и поршней (потребуется точный расчёт степени сжатия и корректировка камеры сгорания).

Увеличить рабочий объём двигателя можно: заменив коленвал на другой с большим ходом, увеличив диаметр цилиндра или то и другое одновременно. Не надо забывать, что при изменении объёма двигателя, необходимо увеличить объём камеры сгорания — для компенсации увеличения объёма цилиндра.

При установке коленвала с большим ходом необходимо заменить поршни.

К расточке цилиндров блока на значительную величину (2 мм) нужно подходить осторожно. Например, при расточке серийного блока ВАЗ 21083 с 82 мм до 84 мм у двигателя наблюдается повышенный расход масла. Это происходит за счёт потери жёсткости блока. В этом случае лучше использовать специальную толстостенную отливку блока. Такие блоки ВАЗ выпускает мелкими сериями.

Увеличение объёма двигателя приводит к увеличению максимального крутящего момента, но при этом происходит снижение оборотов максимальной мощности. Это происходит из-за уменьшения механического КПД. Если повышение объёма происходит за счёт увеличения диаметра цилиндров, то возрастает площадь контакта между стенками цилиндра и поршнем с поршневыми кольцами. Как следствие повышается трение. Если повышение объёма происходит за счёт увеличения хода коленвала, то возрастает средняя скорость поршня, что приводит к тем же результатам.

В любом случае повышение объёма приводит к падению общего КПД двигателя.

Объём двигателя ВАЗ (в куб. см) в зависимости от диаметра цилиндра и хода поршня.

Диаметр Ход поршня, мм цилиндра, 80 84 86 88 мм 76,0 1451 1524 1560 1596 76,4 1466 1540 1576 1613 76,8 1476 1556 1593 1630 79,0 1568 1646 1685 1725 79,4 1584 1663 1702 1742 79,8 1600 1680 1720 1760 80,0 1608 1688 1628 1768 82,0 1689 1774 1816 1858 82,4 1706 1791 1834 1876 82,8 1722 1808 1851 1894 84,0 1772 1861 1905 1950

Технические характеристики блока цилиндров ВАЗ-21213

Блок цилиндров двигателя ВАЗ-21213 имеет следующие габариты:

| Размер, мм | Предельный допуск, мм | |

| Диаметр одного цилиндра | 82 | 0.05 мм |

| Высота блока (от верхней плоскости до оси коленвала) | 214.58 | 0.15 |

| Межцилиндровое расстояние | 95 | — |

| Диаметр расточки опор коленвала | 54.52 | 0.013 |

Существует пять размерных классов, каждой из которых присваивается определенная буква латинского алфавита – от А до E. Для ВАЗ-21213 каждый из классов имеет зазор в 0.010 мм – от 82.0 .. 82.010 мм для класса А до 82.040…82.050 для класса Е.

Для поршней используется стандартная буквенно-циферная маркировка с обозначением размерной группы (А-Е), классом диаметра отверстия под поршневой палец (от 1 до 3), а также стрелка – она указывает направление к передней части двигателя.

Сборка двигателя Ваз-21213

Установка поршня с поршневыми кольцами

при помощи втулки для обжима колец и

центрирующие втулки головки цилиндров

(показаны стрелками)

Установка поршня с поршневыми кольцами

Установка поршня с поршневыми кольцами

при помощи втулки для обжима колец и

центрирующие втулки головки цилиндров

(показаны стрелками)

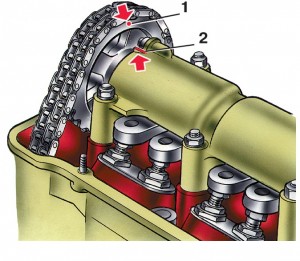

Проверка совпадения установочной метки на звездочке распределительного

вала с меткой на корпусе подшипников

1 – метка на звездочке;

2 – метка на корпусе подшипников

Установка масляного насоса

1 – масляный насос;

2 – фиксатор сливной трубки;

3 – сливная трубка маслоотделителя

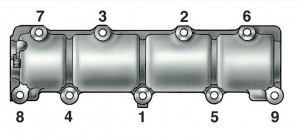

Метки на крышках коренных подшипников

Cчет опор ведется от передней части

двигателя.

Порядок затягивания болтов головки цилиндров

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Установите на стенд чистый блок и заверните в него отсутствующие шпильки.

2. Смажьте моторным маслом вкладыши подшипников и упорные полукольца

коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта

устанавливайте новые сальники коленчатого вала.

3. Уложите в гнездо среднего подшипника и в его крышку вкладыши без канавки на

внутренней поверхности. В остальные гнезда блока цилиндров уложите вкладыши с

канавкой, а в соответствующие крышки – вкладыши без канавки.

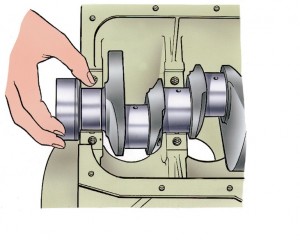

4. Уложите в коренные подшипники коленчатый

вал и вставьте в гнезда задней опоры два

упорных полукольца.

Предупреждение

Полукольца должны быть обращены канавками в сторону упорных поверхностей

коленчатого вала (со стороны канавок на поверхность полукольца нанесен

антифрикционный слой).

С передней стороны задней опоры ставьте сталеалюминиевое полукольцо, а с

задней стороны – металлокерамическое (желтого цвета).

5. Установите крышки коренных подшипников в соответствии с метками, которые

нанесены на их наружной поверхности (см. рис. Метки на крышках коренных

подшипников). Затяните болты крепления крышек.

6. Проверьте осевой свободный ход

коленчатого вала. Для этого установите

индикатор на магнитной подставке и вставьте

концы двух отверток, как показано на рисунке.

7. Перемещая вал отвертками замерьте индикатором осевой свободный ход вала. Он

должен быть в пределах 0,06–0,26 мм.

8. Если свободный ход больше, то приведите его в норму, заменив старые полукольца

новыми или установив полукольца увеличенной толщины.

9. Наденьте на фланец коленчатого вала

прокладку держателя заднего сальника, а в

гнезда держателя вложите болты крепления

передней крышки картера сцепления.

10. Наденьте держатель с сальником на оправку 41.7853.4011, и, передвинув его с

оправки на фланец коленчатого вала, прикрепите к блоку цилиндров.

Предупреждение

Отверстие для пальца на поршне смещено от оси на 1,2 мм, поэтому при установке

поршней в цилиндры стрелка на днище поршня должна быть обращена в сторону

привода распределительного вала.

15. Установите вкладыши в шатуны и крышки шатунов.

16. Установите шатуны и крышки на шейки коленчатого вала и затяните шатунные

болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на

крышке находился против номера цилиндра на нижней головке шатуна.

17. Установите на коленчатый вал звездочку.

18. Установите валик привода масляного насоса и закрепите упорным фланцем.

19. Вставьте в блок цилиндров две центрирующие втулки и установите по ним прокладку головки цилиндров.

Предупреждение

При сборке двигателя необходимо всегда устанавливать новую прокладку под

головку цилиндров. Использование бывшей в употреблении прокладки не допускается.

Перед установкой прокладки необходимо удалить все масло с сопрягаемых

поверхностей блока и головки цилиндров. Прокладка должна быть чистой и сухой.

Попадание масла на поверхность прокладки не допускается. При попадании масла –

обезжирить прокладку.

20. Поверните коленчатый вал так, чтобы поршни находились в средней части

цилиндров.

21. Установите по двум центрирующим втулкам на блоке головку цилиндров в сборе с

клапанами, выпускным коллектором и впускной трубой.

22. Затяните болты крепления головки цилиндров в определенной последовательности

(см. рис. Порядок затягивания болтов головки цилиндров).

23. Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при

техническом обслуживании автомобиля, болты крепления головки цилиндров

затягивайте в четыре приема:

– 1-й прием – затяните болты 1–10 моментом 20 Н·м (2 кгс·м);

– 2-й прием – затяните болты 1–10 моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м), а болт 11 –

моментом 31,36–39,1 Н·м (3,2–3,99 кгс·м);

– 3-й прием – доверните болты 1–10 на 90°;

– 4-й прием – снова доверните болты 1–10 на 90°;

Предупреждение

Болты крепления головки цилиндров допускается повторно применять только в том

случае, если стержень болта вытянулся не более, чем до 120 мм. Если длина болта

больше, то замените его новым.

Перед сборкой двигателя заблаговременно смажьте резьбу и головки болтов,

окунув их в моторное масло. Затем дайте стечь излишкам масла, выдержав болты не

менее 30 мин. Удалите масло из отверстий под болты в блоке цилиндров.

24. Поверните маховик в такое положение, чтобы метка на звездочке коленчатого

вала совпала с меткой на блоке цилиндров.

25. Проверьте, на месте ли установочные

втулки корпуса подшипников

распределительного вала.

26. Установите звездочку на распределительный вал, собранный с корпусом

подшипников, и поверните вал так, чтобы метка на звездочке находилась против

метки на корпусе подшипников .

27. Снимите звездочку и, не изменяя положения вала, установите корпус подшипников

на головку цилиндров так, чтобы установочные втулки вошли в гнезда корпуса

подшипников.

28. Закрепите корпус подшипников, затягивая

гайки в последовательности, указанной на

рисунке.

29. Установите на головке цилиндров успокоитель цепи.

30. Наденьте цепь на звездочку распределительного вала и введите в полость

привода, устанавливая звездочку так, чтобы метка на ней совпала с меткой на

корпусе подшипников. Болт звездочки не

затягивайте до упора.

31. Установите звездочку на валик привода масляного насоса, также не затягивая

окончательно болт крепления.

32. Установите звездочку на валик привода масляного насоса, также не затягивая

окончательно болт крепления

33. Установите башмак натяжителя цепи и натяжитель, не затягивая колпачковую

гайку, чтобы пружина натяжителя могла прижать башмак; заверните в блок цилиндров

ограничительный палец цепи.

34. Поверните коленчатый вал на два оборота в направлении вращения, что обеспечит

нужное натяжение цепи; проверьте совпадение меток на звездочках с метками на

блоке цилиндров и на корпусе подшипников

35. Если метки совпадают, то заблокировав маховик фиксатором А.60330/R , окончательно затяните болты звездочек, колпачковую гайку

натяжителя цепи и отогните стопорные шайбы болтов звездочек; если метки не

совпадают, то повторите операцию по установке цепи.

36. Отрегулируйте зазор между кулачками распределительного вала и рычагами

привода клапанов.

37. Установите крышку привода

распределительного вала с прокладкой и

сальником на блоке цилиндров, не затягивая

окончательно болты и гайки крепления.

38. Оправкой 41.7853.4010 отцентрируйте положение крышки относительно конца

коленчатого вала и затяните окончательно гайки и болты ее крепления.

39. Установите шкив привода генератора и насоса и закрепите его гайкой.

40. Установите масляный фильтр с прокладкой, вручную привернув его к штуцеру на

блоке цилиндров.

41. Установите маслоотделитель вентиляции картера, крышку сапуна и закрепите

фиксатор сливной трубки маслоотделителя.

42. Установите масляный насос и масляный

картер с прокладкой.

43. Установите насос охлаждающей жидкости, кронштейн генератора и генератор.

44. Наденьте ремень на шкивы и отрегулируйте его натяжение.

45. Установите на головке цилиндров подводящую трубку радиатора отопителя и

выпускной патрубок охлаждающей рубашки.

46. Прикрепите к насосу охлаждающей жидкости и выпускному коллектору отводящую

трубку радиатора отопителя.

47. Установите датчики контрольных приборов.

48. Установите шестерню привода масляного насоса и датчика-распределителя

зажигания, а затем датчик-распределитель зажигания. Заверните свечи зажигания,

установите на них ключ 67.7812.9515 и затяните динамометрическим ключом.

49. Установите топливный насос в соответствии с указаниями подраздела 2.14.3.

50. Установите карбюратор и присоедините к нему шланги. Закройте карбюратор

сверху технологической заглушкой.

Предупреждение

Не допускается крепление (или подтягивание гаек) нагретого карбюратора.

51. Установите крышку головки цилиндров с прокладкой и кронштейном

топливопровода.

52. Установите воздушный фильтр, для чего закрепите на корпусе воздушного фильтра

шланги, установите на карбюратор корпус фильтра с прокладкой, затем установите

опорную пластину и закрепите корпус гайками.

53. Установите фильтрующий элемент и закрепите крышку фильтра.

54. Подключите провода высокого напряжения к датчику-распределителю зажигания и к

свечам зажигания.

55. Залейте моторное масло в двигатель через горловину на крышке головки

цилиндров.

Как правильно ставить полукольца на коленвал

Следуюшей по очереди раздела работ с двигателем идёт страница с материалом, описывающим сборку коленвала. Думаю не надо лишний раз заострять внимание на серьёзности этой работы. Сборка коленвала происходит по описанной ниже последовательности.

Верхние вкладыши коренных подшипников устанавливайте так чтобы совместить с выемкой в постели блока цилиндров установочный усик вкладыша. Вкладыши, не имеющие канавки, большей ширины, устанавливайте в постель и крышку среднего подшипника.

Сразу после установки вкладышей на свои места, их следует смазывать чистым моторным маслом. В блок цилиндров установите коленвал, нижние вкладыши, не имеющие канавок, установите в крышки коренных подшипников. Коренные шейки коленвала смажьте чистым моторным маслом.

Смажьте чистым моторным маслом, упорные полукольца. На задней опоре коленвала установите передние сталеалюминевые и задние металлокерамические упорные полукольца.

На изображении стрелками показаны выемки на упорных полукольцах. Устанавливать упорные полукольца следует выемками

На заднем коренном подшипнике установите крышку, и, используя динамометрический ключ, моментом соответствующим данному узлу затяните болты крышки.

Используя плоский щуп, измерьте осевой зазор коленвала, для этого монтажной лопаткой переместите коленвал до упора.

Осевой зазор должен составлять от 0,06 до 0,26 мм, максимально допускается зазор- 0,35мм.

Если зазор превышает показатели, приведенные выше упорные полукольца необходимо заменить новыми, увеличенными на 0,127мм.

На некоторое кол-во оборотов проверните коленвал, если вал вращается без застреваний, плавно, вал собран правильно. Совместив установочный усик вкладыша с выемкой на шатуне, вставьте вкладыши и шатуны, болты шатунов.

ЕЩЕ РАЗ ОБ УПОРНЫХ ПОЛУКОЛЬЦАХ

ЕЩЕ РАЗ ОБ УПОРНЫХ ПОЛУКОЛЬЦАХ

Статья «Не перепутай детали» в сентябрьском номере журнала вызвала большой интерес читателей. В дополнение к опубликованному ее автор А. НИКОЛАЕВ из Уфы уточняет сведения о взаимозаменяемости упорных полуколец коленвала вазовских моторов.

На фото — шесть полуколец. Из них: а и б — 2101–1005183, сталеалюминиевое, номинального размера, показанное соответственно с рабочей и нерабочей сторон; в — ремонтное полукольцо 2101-1005183-20 старого образца (на нерабочей поверхности выбита маркировка «0,127» — величина ремонтного утолщения); г — современное ремонтное полукольцо 2101-1005183-20 отличается от полукольца «в» тем, что маркировка стала короче («Р» — «ремонтное»); д и е — металлокерамическое (бронзографитовое) полукольцо 2106–1005183, показанное соответственно с рабочей и нерабочей сторон. Точно так же выглядит и не имеет дополнительной маркировки ремонтное металлокерамическое полукольцо 2106-1005183-20. Его можно отличить от номинального, только измерив толщину штангенциркулем — она должна составить 2,437–2,487 мм (на 0,127 мм больше).

Кстати, в последние годы бронзографитовое кольцо желтого цвета ставят в моторы всех автомобилей ВАЗ, включая «Самару», 2110 и «Оку» — оно фиксирует коленвал со стороны маховика.

Зил самосвал

Меняем полукольца на двигателе МТЗ-82

Доброго времени суток дорогой читатель. В этой теме разберем такую причину, как ход коленчатого вала, из за износа полуколец. Допустимый люфт колен-вала 0,25 мм если больше, то уже необходимо заменить изношенные полукольца коленвала.

Полукольца

От износа полуколец начинает ходить колен-вал и начинаются следующие проблемы. Мы не можем плавно тронутся с места на автомобиле, не можем отрегулировать сцепление, чтобы у выжимного подшипника был свободный ход, и он не крутился постоянно. Педаль сцепления начинает ходить в перед назад. В общем хорошего мало, приходит время ремонта

Где стоят полукольца коленвала

Первым делом сливаем масло с двигателя. Если будете менять масло в двигателе, то чистим центрифугу от сажи. В центрифуге возможно большое скопление сажи, доходит до 1 см толщины слой, так что лучше почистить. Снимаем поддон двигателя.

Откручиваем опорную дугу, два болта снизу и четыре болта за плитой, туда подлезем только рожковым ключом. Откручиваем бугель первый от маховика. Вместе с бугелем снимутся два полукольца, а два останутся в верхней части колен-вала. Верхние полукольца поддавите шилом и они выйдут из паза колен-вала.

В МАГАЗИН

Полукольца у нас на руках, теперь надо купить новые полукольца. В магазине возьмите стандартные и ремонтные полукольца, после примерки не нужные можете вернуть в магазин. Лучше пусть полукольцо будет больше размером его можно будет подогнать наждачкой на стекле.

Полукольца новые

КАК ПОСТАВИТЬ ПОЛУКОЛЬЦА

Тут не все так просто. Просто руками поставить полукольцо не удастся. Тут надо прибегнуть к хитрости. Для того чтобы установить полукольцо нам понадобится монтажка, с ее помощью установим. Монтажку вставляем между плиты и маховиком. Давим как можно сильнее и вставляем полукольцо. Только так мы установим плотно полукольцо на место. Второе полукольцо аналогично только давим с другой стороны. После этого устанавливаем бугель с двумя полукольцами. Далее дело техники, ставим поддон, заливаем масло в двигатель и пробуем.

РЕГУЛИРОВКА СЦЕПЛЕНИЯ

Свободный ход подшипника выключения сцепления должен быть 2,5 мм. Он проверяется по перемещению рычага вилки выключения сцепления. Регулировка перемещения рычага изменяется вращением толкателя, его положение фиксируется контргайкой. После этого необходимо проверить размер выступания торца толкателя из резьбового отверстия вилки, которое должно быть не менее 0…7 мм

Регулировка сцепления

ИСПЫТАНИЕ

После всего проделанного настал момент проверить, как будет работать сцепление на заведенном двигателе. При трогании с места автомобиля пробуем плавно отпустить педаль сцепления, чтобы узнать, когда будет происходить зацепление диска сцепления.

После замены полуколец педаль включении сцеплении не должна ходить в перед назад так как колен-вал будет вращаться на одном месте.

Разборка и ремонт (переборка) двигателя

Снимаем маховик и крышку картера сцепления (см. тут).

Головкой «на 17» отворачиваем три болта крепления к блоку цилиндров кронштейна генератора.

Отвернув гайку крепления кронштейна трубки к выпускному коллектору (см. тут).

Головкой «на 13» отворачиваем три болта крепления насоса охлаждающей жидкости к блоку цилиндров.

На впрысковом двигателе демонтируем головку блока цилиндров в сборе с ресивером, впускной трубой и выпускным коллектором (см. тут).

На карбюраторном двигателе головку блока цилиндров снимаем в сборе с карбюратором, впускной трубой и выпускным коллектором (см. тут).

Снимаем маслоотделитель системы вентиляции картера, поддон картера и масляный насос (см. соответствующие разделы).

. и снимаем держатель в сборе с сальником.

Снимаем крышку привода распределительного вала, демонтируем цепь, звездочку коленчатого вала, валик привода масляного насоса, башмак натяжителя цепи (см. соответствующие разделы).

Накидным ключом «на 10» отворачиваем болт крепления кронштейна сливной трубки маслоотделителя системы вентиляции картера двигателя.

Вынимаем верхний вкладыш подшипника из головки шатуна.

Аналогичным образом извлекаем поршни с шатунами из других цилиндров.

Зажимаем шатун в тиски с накладками губок из мягкого металла.

Таким же образом снимаем.

Для снятия поршня с шатуна.

Таким же образом вынимаем второе стопорное кольцо пальца.

Сдвинув поршневой палец.

Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке помечаем детали, чтобы установить их в прежний цилиндр.

Таким же образом снимаем еще четыре крышки коренных подшипников.

После разборки двигателя тщательно промываем бензином и очищаем от нагара детали для проверки их технического состояния.

Для определения износа цилиндров.

Схема измерения цилиндров: А и В - направления измерений; 1,2, 3 и 4 - номера поясов

Основные размеры блока цилиндров

Для определения износа юбки поршня.

Микрометром измеряем диаметры.

Допустимые биения основных поверхностей коленчатого вала

Шейки коленчатого вала шлифуем до ближайшего ремонтного размера, если их износ или овальность больше 0,03 мм, а также если на шейках есть задиры и риски.

(читайте также статью "Коленвал - шлифовка или ремонт")

После шлифования шеек коленчатого вала.

. тщательно промыть каналы для удаления остатков абразива и продуть сжатым воздухом.

Шлифовку шеек коленчатого вала, удаление и установку новых заглушек проводим на СТО.

Собираем двигатель в обратной последовательности.

Устанавливаем новые вкладыши подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек).

В первую, вторую, четвертую и пятую опоры блока цилиндров устанавливаем верхние вкладыши коренных подшипников с проточками.

Смазываем вкладыши коренных подшипников моторным маслом и укладываем коленчатый вал в опоры.

С передней стороны пятой опоры устанавливаем сталеалюминиевое полукольцо, а с задней стороны – металлокерамическое (желтого цвета).

При этом замки верхнего и нижнего вкладышей каждого коренного подшипника должны быть расположены с одной стороны.

Поршни к цилиндрам подбираются по классам.

Маркировка размерного класса цилиндров на блоке

Стрелка на днище поршня при установке его в цилиндр должна быть направлена в сторону привода распределительного вала.

При сборке шатунно-поршневой группы необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня или шатуна с усилием руки и не выпадал из них при вертикальном положении пальца.

Для проверки зазора в замке поршневого кольца вставляем кольцо в цилиндр и выравниваем кольцо днищем поршня.

Смазываем моторным маслом канавки на поршнях.

Устанавливаем на поршни кольца.

Если на кольце около замка нанесена метка «ВЕРХ» или «ТОР», то кольцо устанавливаем меткой вверх.

Кольца должны проворачиваться в канавках свободно без заеданий.

Располагаем кольца следующим образом:

замок верхнего компрессионного кольца ориентируем под углом 45° к оси поршневого кольца;

замок нижнего компрессионного кольца — под углом 180° к оси замка верхнего кольца;

замок маслосъемного кольца — под углом 90° к оси замка верхнего компрессионного кольца (стык расширителя располагаем со стороны, противоположной замку).

Перед установкой деталей ШПГ смазываем цилиндры, поршни с кольцами и шатунные вкладыши моторным маслом.

Полукольца коленчатого вала

Датый был . Друзья были на тех газелях, и в 3 часа ночи в лесу им бы никто не помог!

Зато трехлитровый джипарь сразу сел, там где я ползал вокруг них . (Это уже ОФФТОП пошел! Звиняйте!)

Ну вопчим не полукольца у меня виной были!

А все знатоки с сервисмены говорили: вскроем посмотрим, и стоить будет стока-то . Вопсчим, зеленый я был, не шарил!

Короче книжки рулят!

serega

либо сначала полукольца, потом колено, либо наоборот

Рекомендуют их (равно как и вкладыши) смазывать трансмиссионкой --- дольше стекает. Если двиг не снимал а как-то извратно подлазил --- то берёшь полукольцо, смазываешь его трансмиссионкой, вставляешь с одной тсороны отпоследней с коренной стороны опоры коленвала (канавками в сторону коленвала!), потом второй с другой стороны той же опоры так же. На всякий случай, ставь лучше те, которые имеют медный цвет

King Cobra Extreme 32/9.5/15, ГП 4.3, КПП 2101 4.02 от MEW, СРПМ от MEW, РК 2.93 от MEW, лебёдка GW 9500, зад заварен

Алексей aka ALER.

я когда движку перебирал, спрашивал. Народ ответил примерно следующее:

да, в мануале сказано, что вроде взад надо ставить металлкерамическое, но сейчас таких тупо не делают. Медного цвета сейчас другого состава.

Сам натолкнулся на такую штуку: в родаже рассыпухой сейчас у нас только медного цвета, а в комплекте вкладышей коленвала только сталеалюминиевые. Я когда первый раз собрал двиг и он клинанул, сталеалюминиевое полукольцо с той самой стороны было как раз очень таки изношенное (пробег чото около 10 км после сборки). Поэтому я взял в магазе медного цвета (но это точно не металлкерамика) и поставил на наиболее нагруженную роль.

Добавлено спустя 1 минуту 39 секунд:

serega

да, со стороны задней крышки, опять же канавками к коленвалу.

Читайте также: