Замена гбц лансер 10

Замена гбц лансер 10

Прокладки под крышкой и головкой цилиндров заменяем при ремонте и при износе

Замена прокладки крышки головки блока цилиндров

Подготавливаем автомобиль и отсоединяем минусовую клемму аккумулятора

Снимаем декоративный кожух двигателя

Отсоединяем от патрубков крышки головки блока шланги системы вентиляции картера

Снимаем катушки зажигания

Выводим из зацепления с крышкой головки блока держатели жгутов проводов катушек зажигания и отводим жгут в сторону

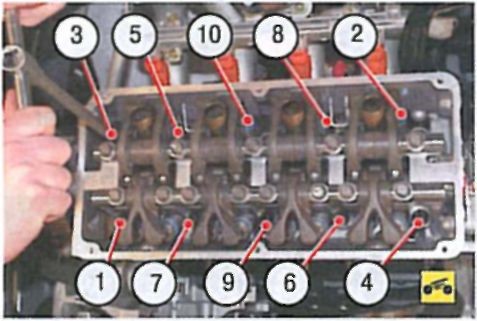

Выкручиваем шестнадцать болтов крепления крышки головки блока цилиндров в порядке, показанном на рисунке и снимаем крышку с головки

Извлекаем прокладку из пазов в крышке головки блока цилиндров

Очищаем от остатков масла пазы крышки и привалочную поверхность головки блока цилиндров

Устанавливаем в крышку головки блока новую прокладку

Устанавливаем крышку головки и все снятые детали в обратном порядке

Болты крепления крышки ГБЦ затягиваем в порядке, показанном на рисунке

Замена прокладки головки блока цилиндров

Прокладку головки блока заменяем при ремонте двигателя

Также заменяем прокладку при появлении течи моторного масла или охлаждающей жидкости в местах соединения головки с блоком цилиндров

Подготавливаем автомобиль для выполнения задания

Сбрасываем давление топлива в системе питания двигателя

Отсоединяем минусовую клемму аккумулятора

Сливаем жидкость из системы охлаждения двигателя

Отсоединяем шланги системы охлаждения двигателя от патрубков расположенных на головке блока цилиндров

Снимаем дроссельный узел

Отсоединяем колодки проводов от выводов системы управления двигателем и электромагнитных клапанов фазорегулятора

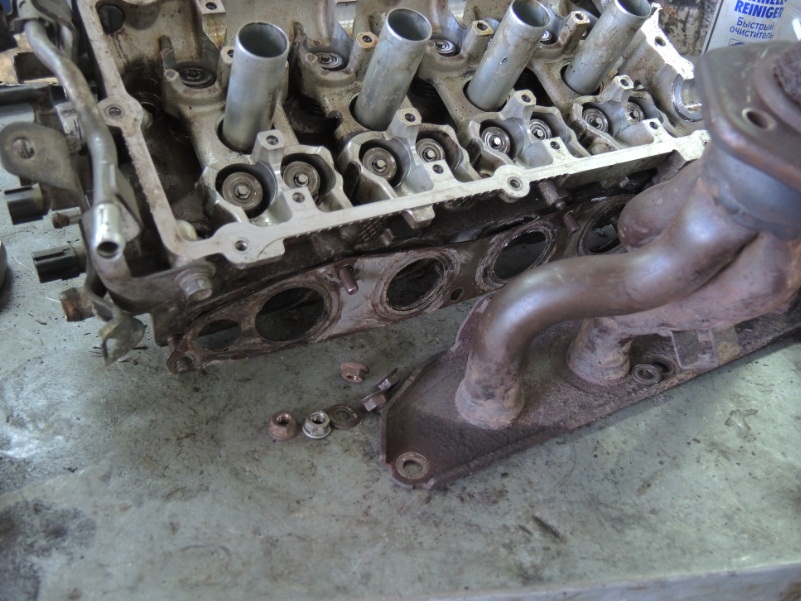

Отсоединяем выпускной коллектор от головки блока цилиндров

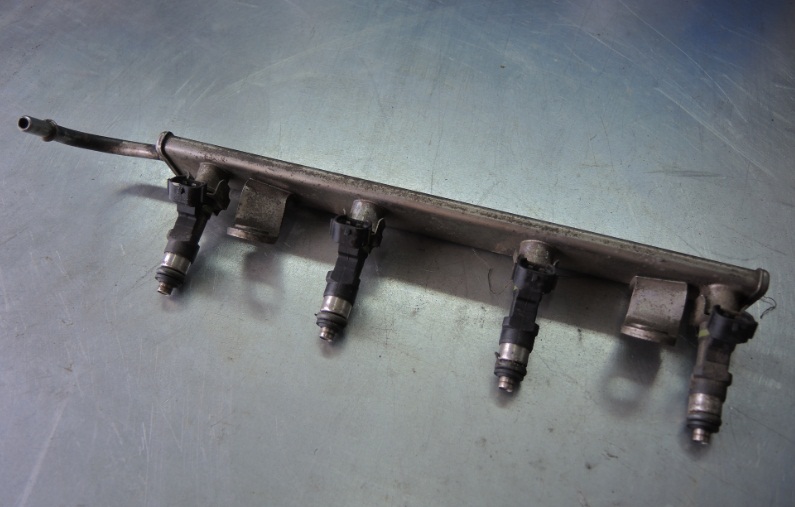

Отсоединяем колодки проводов от выводов топливной рампы и отсоединяем от топливной рампы магистраль подачи топлива

Снимаем цепь привода газораспределительного механизма, как описано в статье «Замена цепи привода ГРМ двигателя 4B10, 4B11 Mitsubishi Lancer»

Снимаем распределительные валы

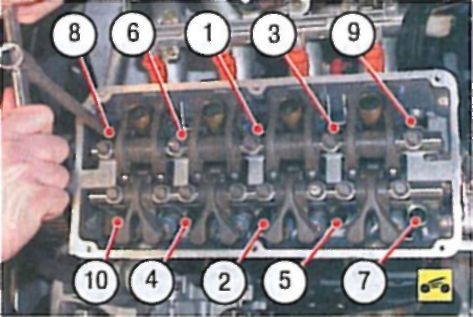

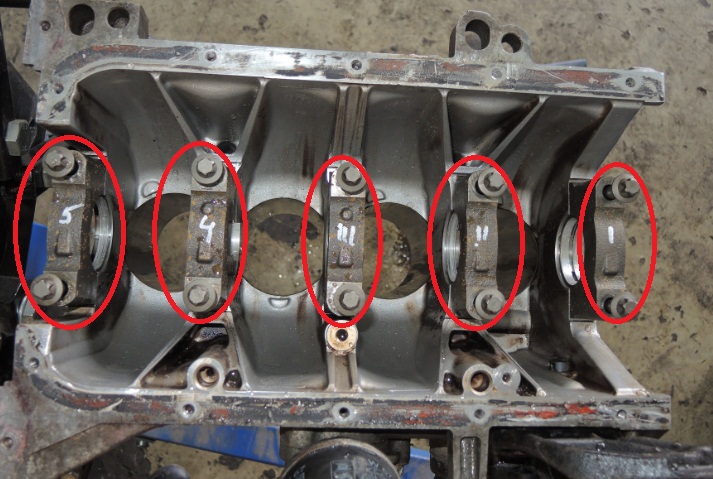

Ослабляем затяжку десяти болтов крепления головки блока в порядке, указанном на рисунке

Окончательно выкручиваем болты крепления головки, вынимаем их вместе с шайбами

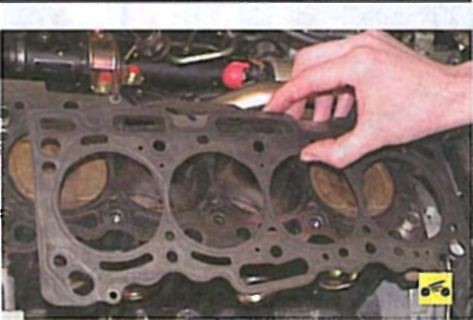

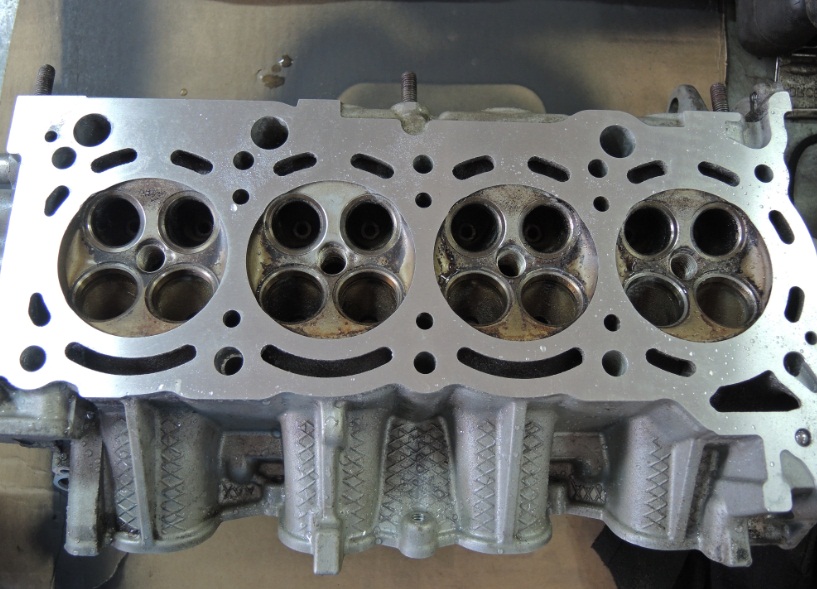

Снимаем головку с блока цилиндров и снимаем прокладку

Очищаем привалочные поверхности головки и блока

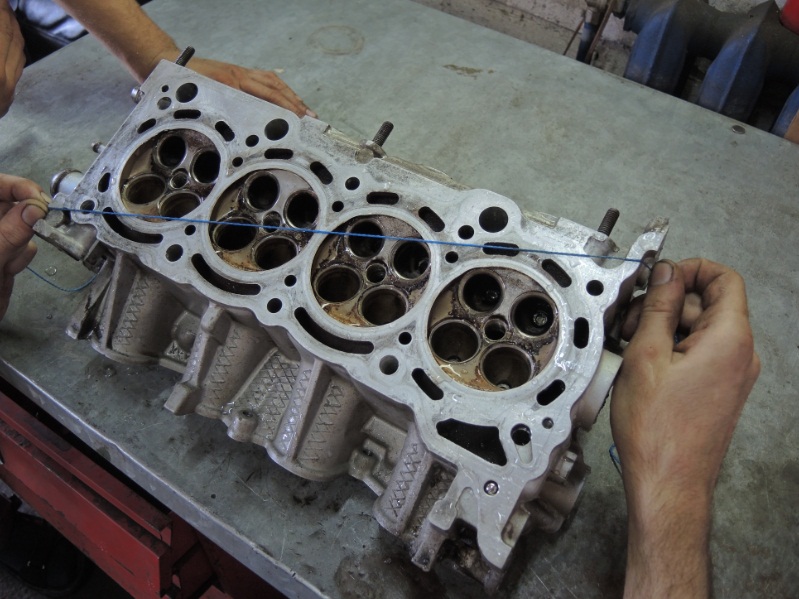

Проверяем головку блока на отсутствие коробления. Для этого ставим линейку ребром на поверхность головки сначала посередине вдоль, потом поперек и по диагонали. Затем щупом замеряем зазор между плоскостью головки и линейкой. Заменяем головку блока цилиндров, если зазор больше 0,1 мм

Устанавливаем головку блока в обратной последовательности с учетом следующего:

- удаляем из резьбовых отверстий болтов крепления головки блока цилиндров масло или охлаждающую жидкость, попавшие туда при снятии ГБЦ;

- устанавливаем новую прокладку головки блока;

- смазываем новые болты моторным маслом;

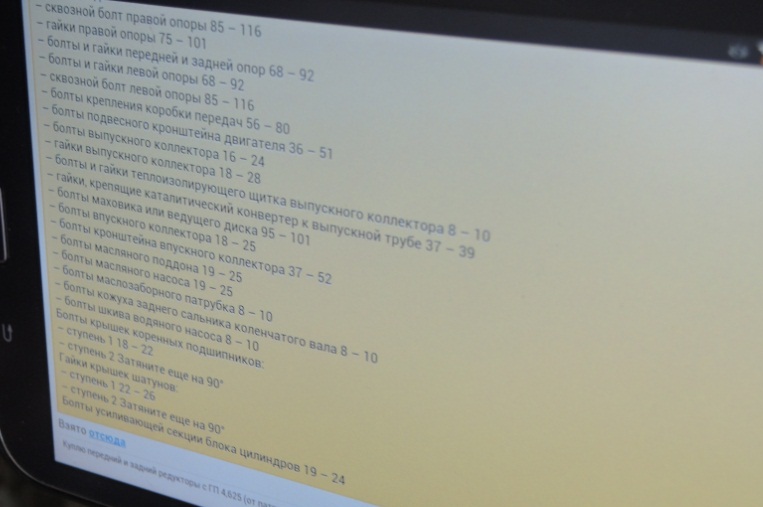

- затягиваем болты на холодном двигателе в указанном порядке в два этапа:

Замена прокладки ГБЦ на Mitsubishi Lancer 10

Прокладка ГБЦ в Лансер 10 играет важную роль в уплотнении таких двигательных системах, как охлаждение, масляной и газораспределительной.

Причиной износа может стать коробление головки блока из-за постоянного перегрева.

Для устранения проблемы совершенно не нужно обращаться к специалистам. Провести замену можно и самостоятельно.

Признаки поломки

О том, что пора менять прокладку свидетельствуют следующее:

- Наличие масла или ОЖ в месте соединения ГБЦ и блока цилиндров;

- Остаются следы тосола на щупе;

- В радиаторе или расширительном бачке появляется масло или пузырьки.

Подготовка

Для ремонта прокладки ГБЦ необходимы набор накидных ключей, торцевая головка «на 10» и отвертка с плоским концом, плоскогубцы, кусачки молоток, емкости для слива жидкостей. Новую прокладку подбирается в соответствии с рекомендованным производителем характеристиками, в том числе, по усилию затяжки динамометрическим ключом. В процессе съема навесного оборудования желательно маркировать детали. Так вы не запутаетесь в их последовательности, когда будете ставить обратно.

Перед вскрытием очищаем от грязи шлицы затяжных болтов для надёжного захвата ключами.

Снятие ГБЦ

Прежде чем снять ГБЦ даем остыть двигателю, если перед этим он бы в работе. Далее проделываем следующие манипуляции:

- Вынимается аккумулятор. Для этого отсоединяются клеммы с АКБ и отодвигаются провода;

- В поддоне откручивается пробка для слива и удаляется масло;

- Снимается крышка в расширительном бачке, сливная пробка и сливается антифриз;

- Снимается хомут, крепящий шланг подачи жидкости к радиатору. Для этого понадобятся плоскогубцы;

- Снимается приводной ремень генератора. Также откручивается один крепежный болт с панели генератора, который отводится от двигателя;

- Отсоединяется держатель и колодка жгута проводки, разъединяется колодка и датчик температуры ОЖ, а также колодка и жгут проводов датчика кислорода;

- Снимается воздушный фильтр и ремень ГРМ, раскручивается болт и снимается шкив распредвала;

- Ослабляется хомут и с патрубка крышки термостата снимается шланг радиатора;

- Разъемы регулятора холостого хода, датчик положения дроссельной заслонки и топливных форсунок отключаются от проводки;

- Снимается все навесное оборудование, шланги, вынимается электромагнитный клапан;

- Разъединяются катушка зажигания с проводами, насадки свечных проводов снимаются;

- Откручиваются крепления ГБЦ. Происходит это по принципу, указанному ниже.

Замена прокладки

Очищаем поверхности от пыли и налетов. Удаляем из резьбовых отверстий болтов крепления жидкости. Устанавливаем новую прокладку, болты смазываем. Ставим ГБЦ на место.

Затягиваем болты на холодном двигателе в указанном порядке:

Совет: Прокладку на Митсубиси Лансер 10 лучше менять с помощником, т.к. сама головка довольно тяжелая.

Ремонт двигателя 4А91. Часть 1. Подготовка, разборка.

Если вы решились разбирать двигатель сами в первый раз в своём гараже, как я, то советую для начала привести в порядок гараж — убрать всё лишнее, подмести пол, подготовить необходимые инструменты, книжки по ремонту, если есть старый компьютер или планшет, то его тоже советую использовать, чтобы смотреть видео и читать ПДФники. Фотоаппарат или телефон, желательно с хорошим и чётким разрешением фотографий — чтобы потом не гадать, где что было. Так же помыть машину и моторный отсек, чтоб лишний раз не пачкаться. Я же моторный отсек не мыл, поскольку мыл его летом, и он остался ещё чистым. Так же из дома притащил 2 печки, чтобы не замерзнуть.

Поскольку ямы у меня нет, а под машиной всё же нужно работать, решили сделать небольшой заезд из ДСП на колеса. Получилось так:

Всё готово, можно начинать разбирать.

Разбирал двигатель неторопясь, попутно делал фотографии на телефон и фотоаппарат, чтобы не спутать куда что вкручивать. Вообще до разборки я не один раз просмотрел видео по разборке, поэтому, когда разбирал, я знал, что меня ожидает дальше. Все открученные детали я убирал в пакетики и подписывал их, чтобы потом не искать по гаражу и не гадать, откуда, например, этот болт, благо у меня их очень много, поэтому я не жалел их.

Разбирая двигатель, я ожидал увидеть грязный, масляный, загаженный мотор, как на многих видео, однако сняв клапанную крышку и боковую плиту, я удивился чистоте:

Померил впускные и выпускные зазоры — всё в допуске, немного зажат впуск на 1 цилиндре, думаю не критично, потому что щупы у меня с шагом 0.05 мм, и точно там не померить мне. Все данные записал в таблицу:

Очень долго провозился с выпускным коллектором — ни одна гайка не могла выкрутится из ГБЦ. От приёмной трубы коллектор тоже не получалось открутить — всё намертво заржавело и закисло. Пришлось срезать болты от приёмной трубы, а гайки на ГБЦ спиливать и выкручивать шпильки, в процессе сборки вкручу всё новое.

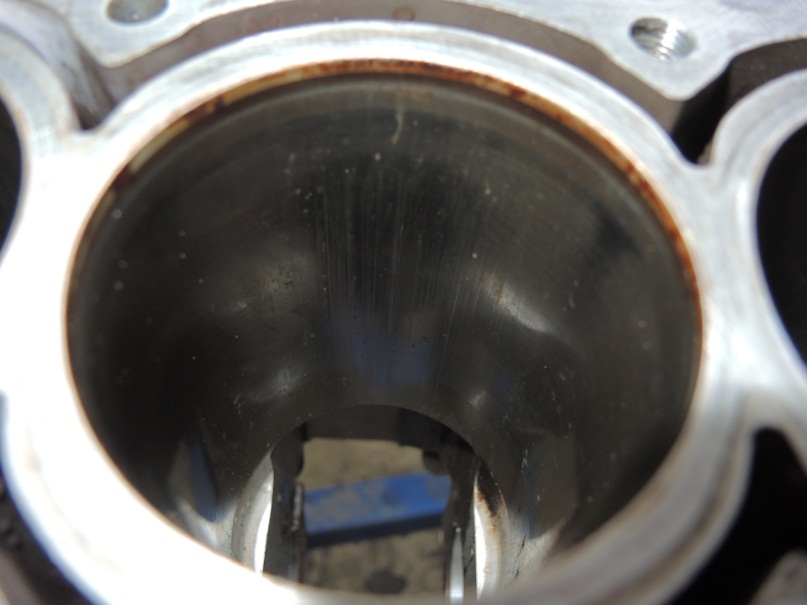

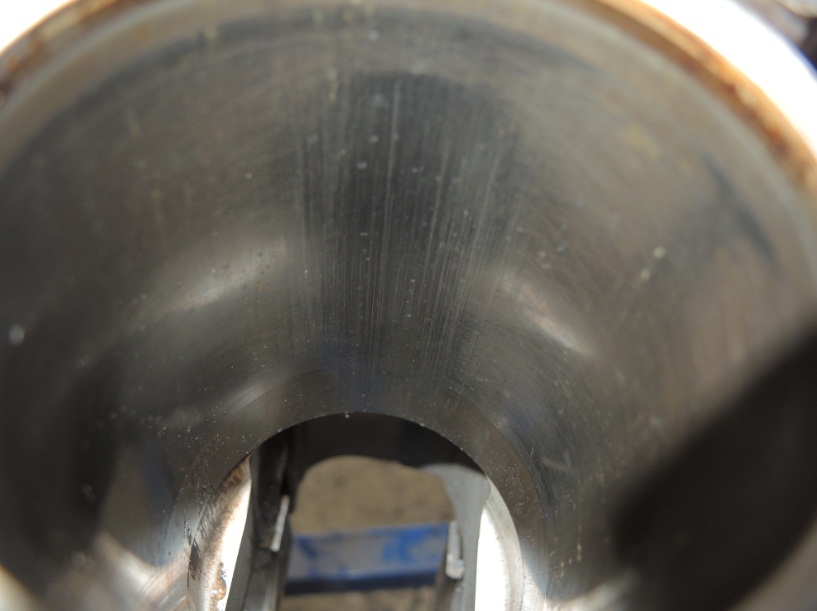

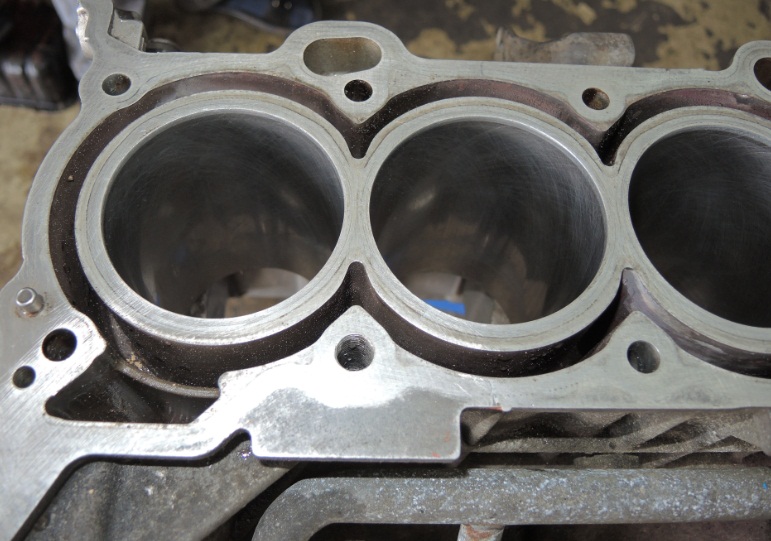

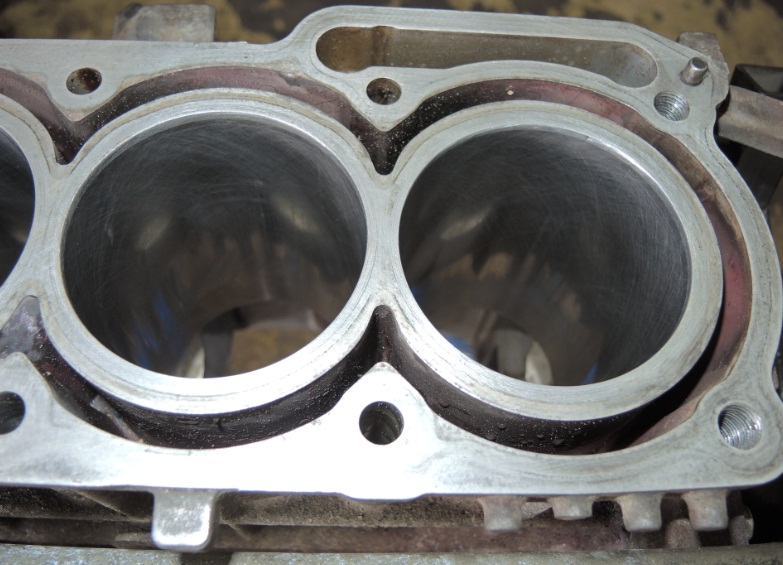

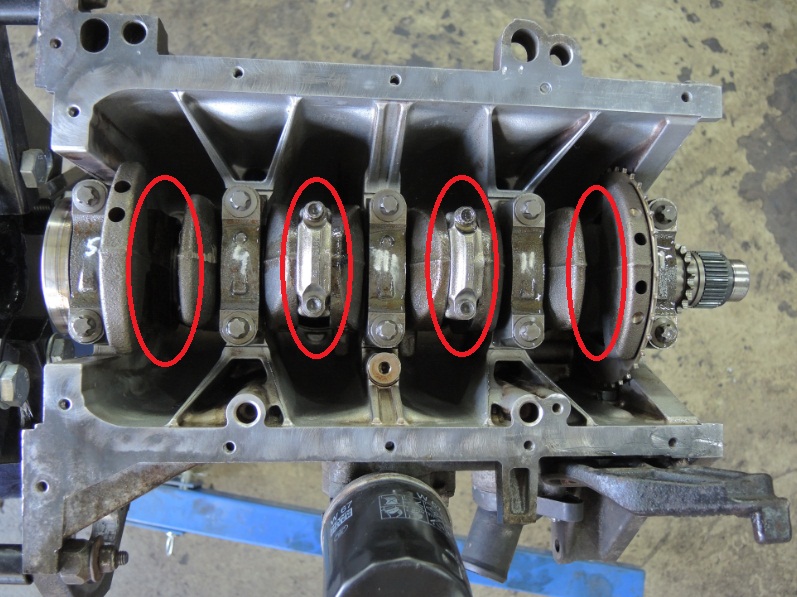

Вообщем, снял ГБЦ, поддон, боковую плиту и убрал пока в сторону, потому что всё быстрее хотелось посмотреть на поршни с цилиндрами, но и тут картинка меня немного порадовала — задиров практически нет, пальцами не ощущаются, ну и хона достаточно на мой взгляд. Опять же — ожидал увидеть сильные, ощущаемые пальцем задиры на цилиндрах и юбках поршней.

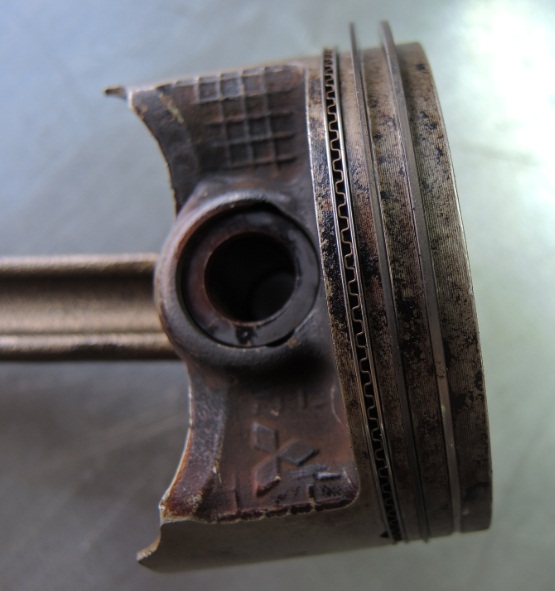

Вытащил поршни — вот они то и собрали весь нагар, что накопился на весь километраж. Компрессионные кольца отлично двигаются, видимо, раскоксовка всё таки помогла, однако маслосъёмные залегли намертво. Состояние шатунных вкладышей хорошее. Записал небольшой видеообзор поршней:

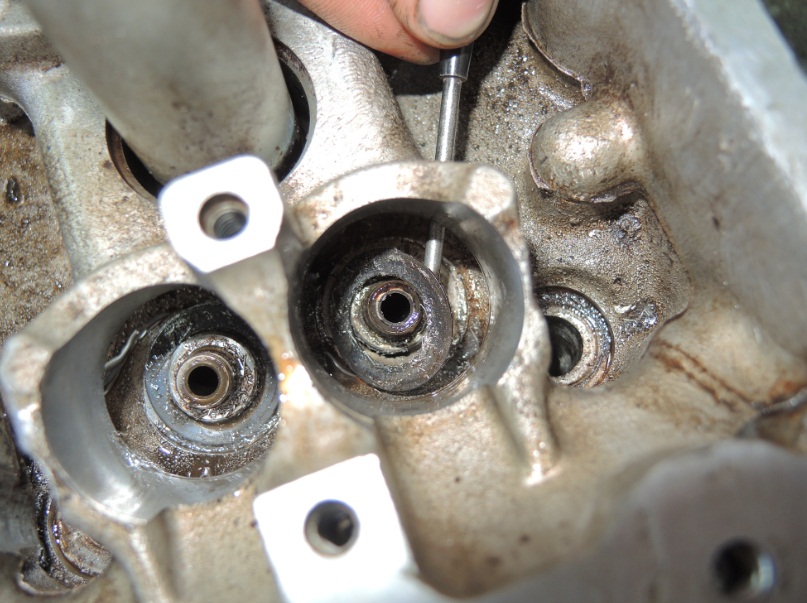

Так же пришлось повозиться и с ГБЦ — рассухаривателя у меня нет, попросил у друга, но он не подходил ко мне. Покупать какой нибудь универсальный у меня уже небыло денег(от 2,5к), пришлось отвезти в автосервис и там мне быстренько всё рассухарили. Маслосъёмные колпачки превратились в камешки, вытаскивал пассатижами, на всё ушло где то минут 15-20.

В следующей части напишу список расходников и запчастей, которые я купил для ремонта.

Разборка, ремонт и сборка головки блока цилиндров Mitsubishi Lancer 9

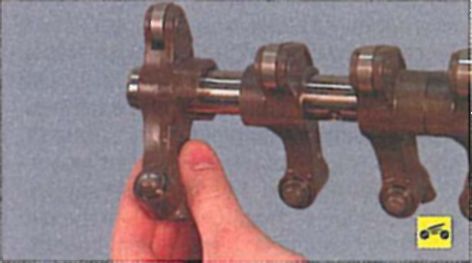

Разборка головки блока показана на примере двигателя SOHC (4G18). Основное отличие головки блока двигателя DOHC (4G63) заключается в конструкции крепления распределительных валов, уложенных в постели подшипников головки и закрепленных съемными крышками подшипников, а также в передаточном узле привода (у двигателей SOНС передаточным звеном служат коромысла, установленные на осях, а у двигателя DOHC нажимные рычаги, пирающиеся на стержни клапанов и гидрокомпенсаторы зазоров). Клапанные узлы обеих головок конструктивно одинаковы и отличаются только размерами деталей. Гидрокомпенсаторы зазоров в механизме привода клапанов у обоих двигателей принципиально одинаковы по конструкции и различаются только размерами и местом установки. Приемы дефектовки и ремонта обеих головок блока одинаковы.

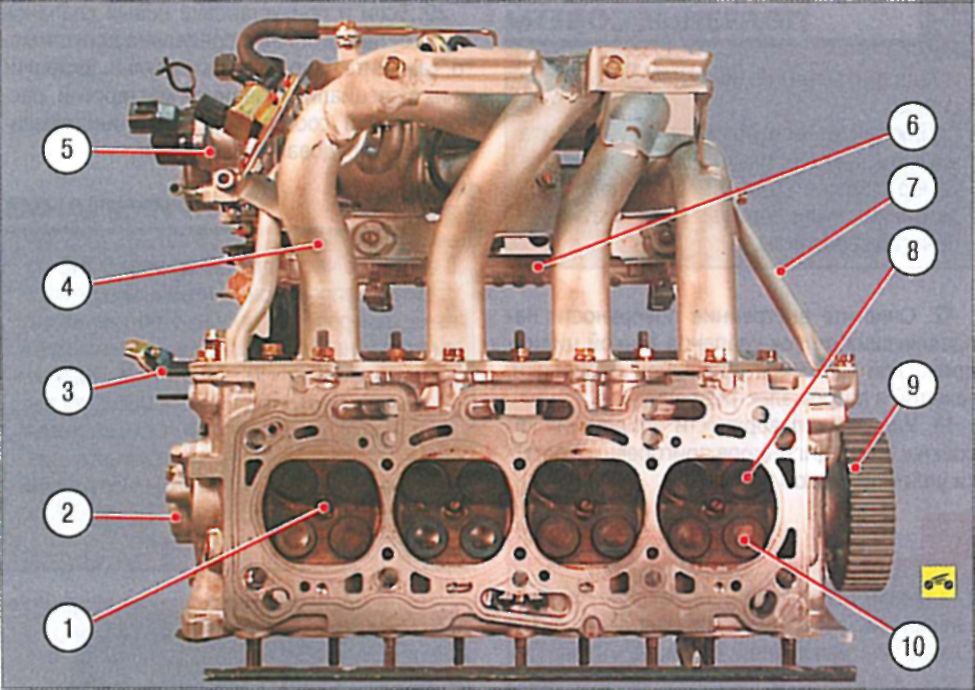

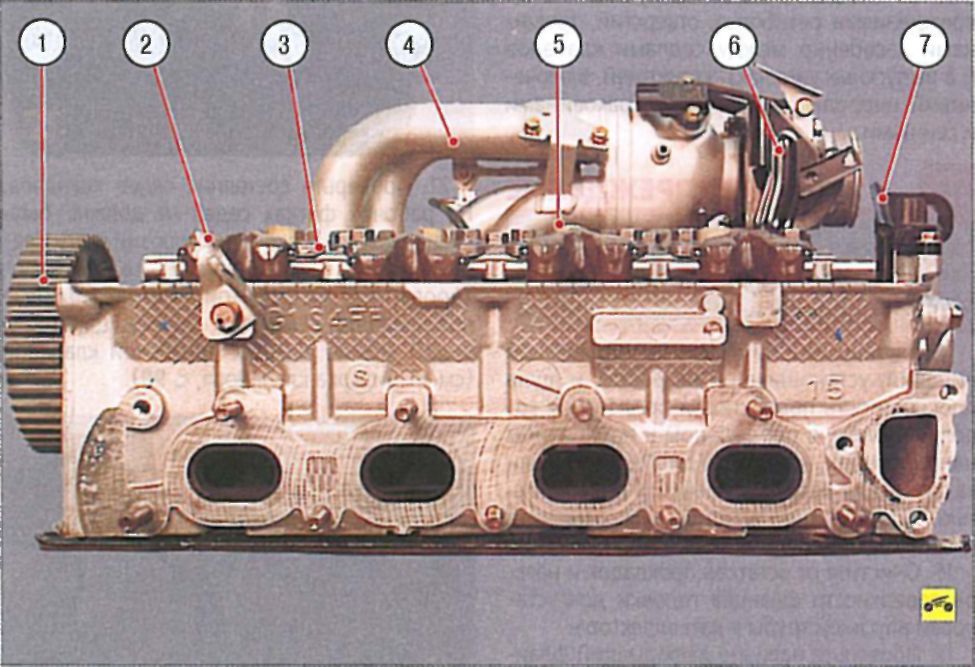

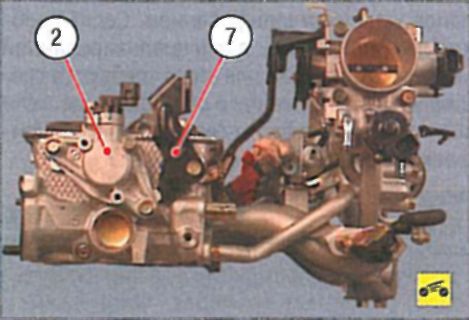

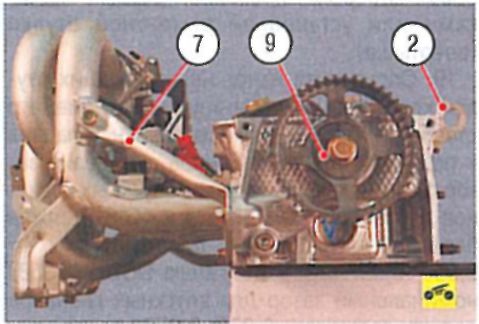

Общий вид головки блока цилиндров двигателя SOHC, снятой с автомобиля вместе с деталями и узлами системы питания и газораспределительного механизма (термостат снят в процессе снятия головки, его снятие описано в подразделе «Снятие и установка корпуса термостата в сборе»), показан на рис. 5.6 и 5.7.

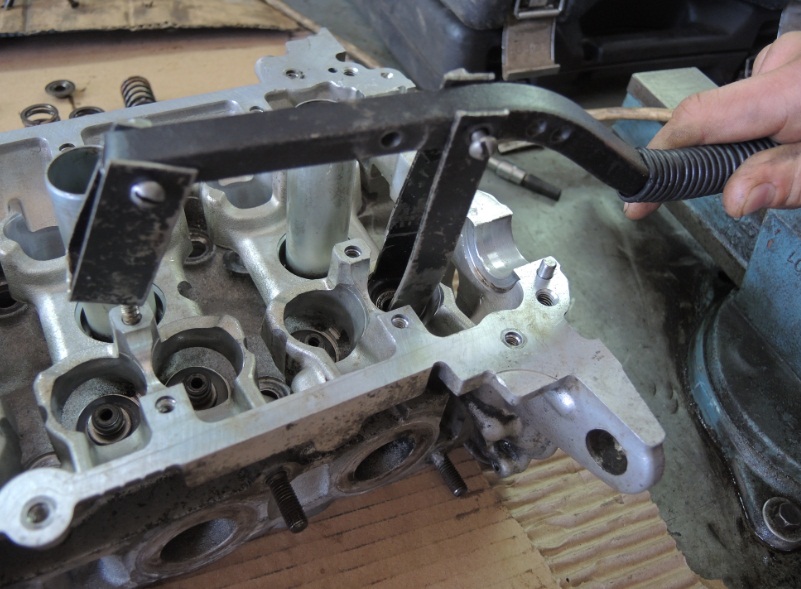

Вам потребуются: ключи «на 10», «на 12», «на 17», свечной ключ, намагниченная отвертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

Рис. 5.6. Головка блока цилиндров двигателя SOHC, снятая с автомобиля (вид снизу): 1 - свеча зажигания; 2 - корпус датчика фазы; 3 - поддерживающий кронштейн впускной трубы; 4 - впускная труба; 5 - дроссельный узел; 6 - топливная рампа; 7 - распорка впускной трубы; 8 - впускной клапан; 9 - зубчатый шкив распределительного вала; 10 - выпускной клапан.

Рис. 5.7. Головка блока цилиндров двигателя SOHC, снятая с автомобиля (вид сбоку): 1 - зубчатый шкив распределительного вала; 2, 7 - транспортные проушины; 3 - ось коромысел клапанов; 4 - впускная труба; 5 - коромысло клапанов; 6 - поддерживающий кронштейн впускной трубы.

1. Выверните болты крепления и снимите корпус 2 (см. рис. 5.6) датчика фазы вместе с датчиком и транспортную проушину 7 (см. рис. 5.7).

2. Выверните болты крепления и снимите распорку 7 (см. рис. 5.6) впускной трубы, зубчатый шкив 9 распределительного вала и транспортную проушину 2 (см. рис. 5.7).

3. Отверните четыре гайки (одной гайкой прикреплен и поддерживающий кронштейн впускной трубы), выверните шесть болтов крепления впускной трубы к головке блока цилиндров и снимите впускную трубу вместе с дроссельным узлом, топливной рампой и поддерживающим кронштейном. Снимите уплотнительную прокладку впускной трубы.

Уплотнительную прокладку впускной трубы заменяйте новой при каждой разборке соединения.

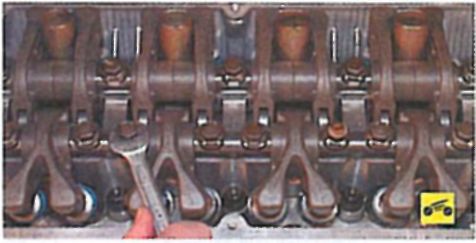

4. Выверните тринадцать болтов крепления осей коромысел клапанов и снимите оси вместе с коромыслами.

На болтах крепления осей коромысел установлены сухари. Не потеряйте их и установите на прежние места при сборке головки блока.

5. При необходимости снимите с осей коромысла впускных.

6. . и выпускных клапанов.

Если вы не предполагаете заменять коромысла клапанов, их оси и распределительный вал, не снимайте коромысла с осей, чтобы при сборке установить их на прежние места.

Предупреждение

После снятия осей вместе с коромыслами не переворачивайте коромысла вверх гидрокомпенсаторами зазоров в клапанном механизме. В этом случае из гидрокомпенсаторов вытечет масло и перед сборкой придется удалять из них воздух заправкой дизельным топливом (см. «Проверка, промывка и замена гидрокомпенсаторов зазоров в механизме привода клапанов»).

7. Снимите распределительный вал (см. «Замена распределительного вала»). У двигателя DOHC после снятия распределительных валов снимите нажимные рычаги клапанов.

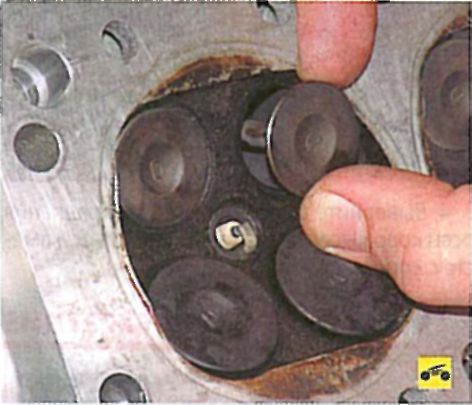

8. Установите приспособление для сжатия пружин клапанов, сожмите пружины, снимите сухари, тарелки пружин, пружины (см. «Замена маслосъемных колпачков») и извлеките клапаны из направляющих втулок.

Предупреждение

После длительной эксплуатации на верхнем торце клапана может образоваться заусенец грибообразной формы. Перед извлечением клапана из направляющей втулки удалите этот заусенец надфилем. Категорически запрещается выбивать клапан из направляющей втулки молотком через оправку без удаления заусенца, так как в этом случае неизбежно будет повреждена внутренняя поверхность втулки.

10. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Эти отложения можно размягчить и смыть керосином или дизельным топливом.

11. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

12. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

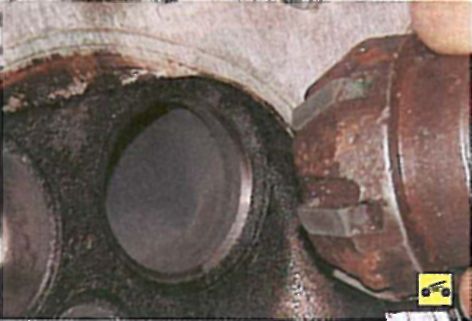

13. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Предупреждение

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной шкуркой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

14. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Предупреждение

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной шкуркой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

15. Проверьте с помощью металлической линейки, установленной на ребро, и щупа плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,1 мм, замените головку.

16. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и катколлектора.

17. Проверьте наличие деформаций фланцев для впускной трубы и катколлектора, деформированную головку замените.

18. Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

19. Определите износ направляющих втулок клапанов; измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Номинальный зазор для впускных клапанов двигателей SOHC (4G13 и 4G18) должен быть 0,020-0,047 мм, для выпускных - 0,030-0,057 мм. У двигателя DOHC (4G63) номинальный зазор для впускных клапанов должен составлять 0,020-0,050 мм, для выпускных - 0,050-0,090 мм. Предельно допустимый при износе зазор для впускных клапанов всех двигателей 0,10 мм, для выпускных - 0,15 мм.

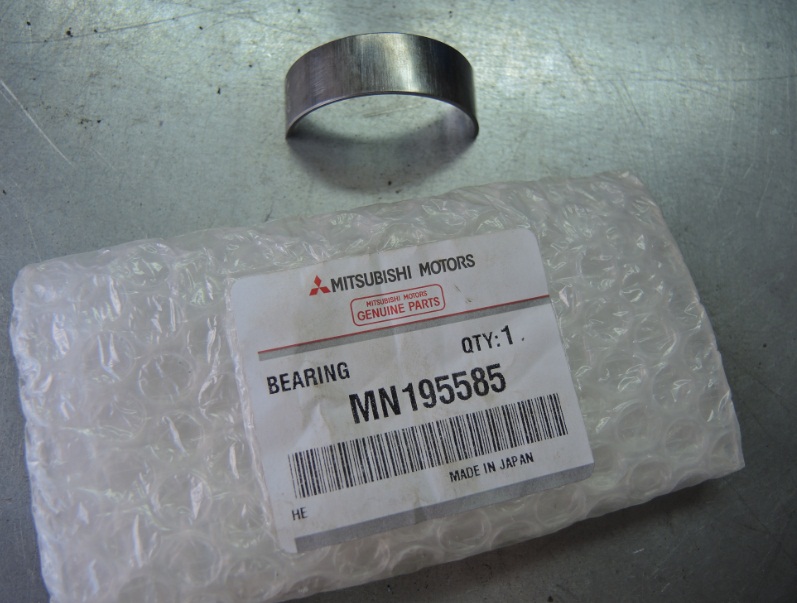

20. Если и при установке новых клапанов зазор остается больше предельно допустимого, замените направляющие втулки. Заменяйте их в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

В запасные части для двигателей SOHC поставляют направляющие втулки двух ремонтных размеров, увеличенные по наружному диаметру на 0,05 и 0,25 мм, с наружными диаметрами 10,55-10,57 мм и 10,75-10,77 мм соответственно. Для двигателя DOHC поставляют направляющие втулки трех ремонтных размеров, увеличенные по наружному диаметру на 0,05; 0,25 и 0,50 мм, с наружными диаметрами 12,05-12,07 мм; 12,25-12,27 мм и 12,50-12,52 мм соответственно.

21. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

22. Более значительные дефекты седел клапанов устраняют шлифованием. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если значительные дефекты седел устранить шлифовкой не удается, замените седла.

В запасные части поставляют седла клапанов двух ремонтных размеров, увеличенные по наружному диаметру на 0,3 и 0,6 мм, с наружными диаметрами седел впускных клапанов двигателей SOHC 30,30-30,32 мм и 30,60-30,62 мм, седел выпускныхклапанов - 28,30-28,32 мм и 28,60-28,62 мм соответственно. У двигателя DOHC диаметры седел впускных клапанов 35,30-35,33 мм и 35,60-35,63 мм, выпускных - 33,30-33,33 мм и 33,60-33,63 мм соответственно.

23. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и повреждена рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифования толщина цилиндрической части тарелки должна быть не менее 0,5 мм для впускных клапанов и 1,0 мм для выпускных клапанов. Незначительные риски и царапины на фаске можно вывести притиркой клапана к седлу (см. «Притирка клапанов»).

Предупреждение

Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

24. Проверьте общую длину клапанов. Номинальная длина впускных клапанов двигателей SOHC составляет 111,56 мм, выпускных - 114,71 мм, двигателя DOHC - 109,50 мм и 109,70 мм соответственно. При износе торцов стержней минимально допустимая длина впускных клапанов двигателей SOHC -111,06 мм, выпускных клапанов - 114,21 мм, двигателя DOHC - 109,00 мм и 109,20 мм соответственно. Если общая длина клапанов меньше допустимой, замените.

25. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

26. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

27. Установите клапан в направляющую втулку до упора в седло и проверьте выступание стержня клапана над опорной плоскостью головки блока для пружин клапанов. Номинальное выступание стержней впускных клапанов двигателей SOHC 53,21 мм, выпускных - 54,10 мм, двигателя DOHC - 49,20 и 48,40 мм соответственно. При износе стержней предельно допустимое выступание впускных клапанов двигателей SOHC 53,71 и 54,60 мм, двигателя DOHC - 49,70 и 48,90 мм соответственно. Если стержень клапана выступает над плоскостью головки на большую величину, замените клапан. Если выступание стержня нового клапана снова больше допустимого значения, необходимо заменить седло клапана.

28. Замените маслосъемные колпачки независимо от их состояния.

29. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допуска ются. Номинальная длина пружины в свободном состоянии для двигателей SOHC составляет 50,87 мм, минимально допустимая - 49,87 мм, для двигателя DOHC - 47,00 и 46,00 мм соответственно. Пружины, имеющие длину меньше допустимой, искривленные (отклонение оси пружины от вертикали в свободном состоянии более 4 ο ) или с трещинами замените.

30. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

31. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию. Корпус датчика фазы установите на герметик (см. «Замена распределительного вала»).

32. Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы и катколлектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

33. После установки головки блока на двигатель и его окончательной сборки, пустив двигатель, удалите воздух из каналов подвода масла к гидрокомпенсаторам зазоров в механизме привода клапанов (см. «Проверка, промывка и замена гидрокомпенсаторов зазоров в механизме привода клапанов»).

Ремонт двигателя 4A91

Скажу сразу я не профессионал, а скорее любитель поковыряться с техникой в свободное время, поэтому прошу лояльно отнестись к деталям.

Пациент: Lancer X, купленный в Рольфе в 2008 г., пробег 108 тыс. км. Все ТО по регламенту в Диаманте.

Начиная с где-то с 80 тыс. км, появился аппетит к маслу. В ожидании серьезного жора моя мама ездила и подливала маслецо по необходимости, а я ждал когда он станет большим чтоб менять кольца.

Но вот случилась неприятность виде заправки плохим бензином где-то в глубине Рязанской области, и в итоге мама приехала домой с мотором, работающим на 3-х цилиндрах. Стало понятно: ремонт неизбежен.

С помощью видеоэндоскопа было установлено, что отказ цилиндра связан с прогоревшим выпускным клапаном клапаном 2-го цилиндра.

Взвесив все за и против, решил ремонтировать самостоятельно.

Итак, для ремонта необходимо: литература по двигателю 4А91 от Кольта ("Третий Рим" отстой, там всё для двушек, многое не так, как в реале, всё приходится додумывать и делать по аналогии, т.к. всё схематично, нет моментов затяжки). Набор хорошего инструмента, так же обязателен набор головок ТОРКС и динамометрический ключ. У меня были такие наборы:

Из запчастей:

- маслосъемные колпачки MR 984262 (16 шт.)

- прокладка ГБЦ MN 195370

- прокладка выхлопного коллектора MN 195556

- прокладки впускного коллектора MN 149030 (4 шт.)

- герметик

- антифриз

- масло

- фильтр

- кольца (я не менял)

- в моем случае клапан

- и конечно же, желание всем этим заниматься.

По порядку (обычные операции буду указывать кратко, т.к. в мотор полезет более-менее опытный человек, я не вижу смысла указывать про каждый винтик и проводок), начинаем снимать все навесное:

Опору двигателя и ремень навесного:

Корпус воздушного фильтра, топливный шланг, всю проводку к различным датчикам, кронштейны откручиваем от головки:

Сливаем антифриз (есть специальный краник в правом нижнем углу):

Снимаем впускной коллектор вместе с дроссельной заслонкой, отсоединив при этом трубки подогрева с антифризом:

Снял я топливную рампу, когда голова стояла, но лучше её снять потом, после смывания грязи, если один, то удобнее сдернуть на закрепленной голове. В моем случае я снимал клапана, поэтому была возможность почистить впуск. Если клапана в норме, то рампу не нужно снимать, достаточно хорошо вымыть грязь на уже снятой голове.

Ну вот, всё готово для снятия клапанной крышки (заметьте, везде болты с головкой ТОРКС. )

Снимаем клапанную крышку и видим чистоту:

Далее лезем вниз, откручиваем шкив коленвала (в моём случае он открутился длинным воротком из набора; на распредвалах есть выточки под ключ, их можно использовать для фиксации колена через цепь ГРМ) и снимаем поддон. Там также болтики ТОРКС, и он на герметике. Чтоб его отлепить, нужно изрядно потрудиться. В общем, цепляем острой отверткой за углы, и так постепенно отрываем. Я даже немного погнул свой, но потом подстучал и выпрямил, поэтому не страшно, если погнули.

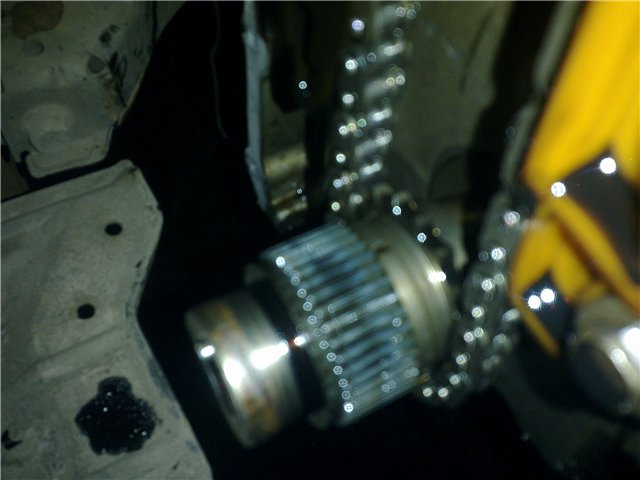

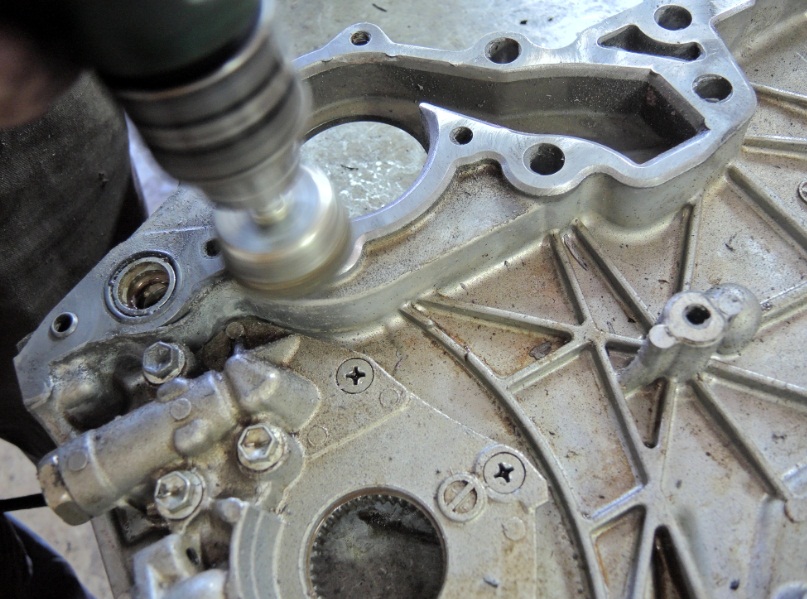

Далее откручиваем маслоприемник, и, убедившись, что ничего не мешает, откручиваем крышку цепи ГРМ. Там много разных болтов, поэтому советую запомнить, какие куда вворачиваются:

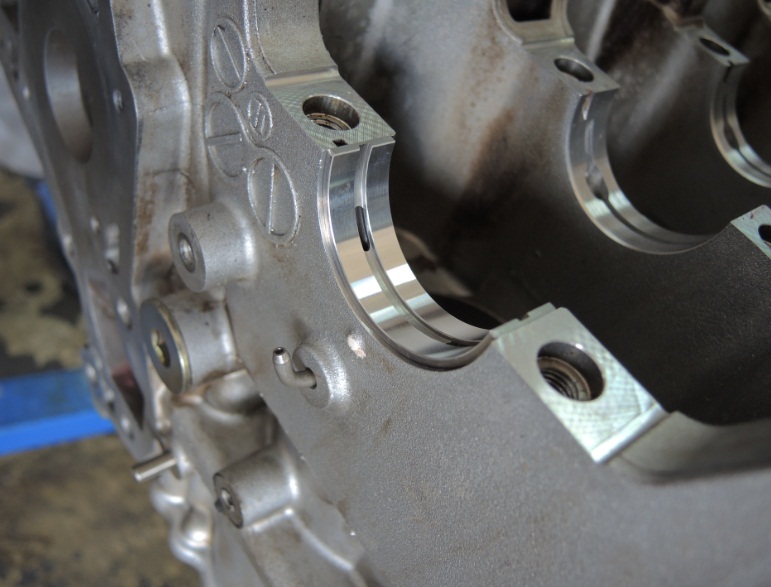

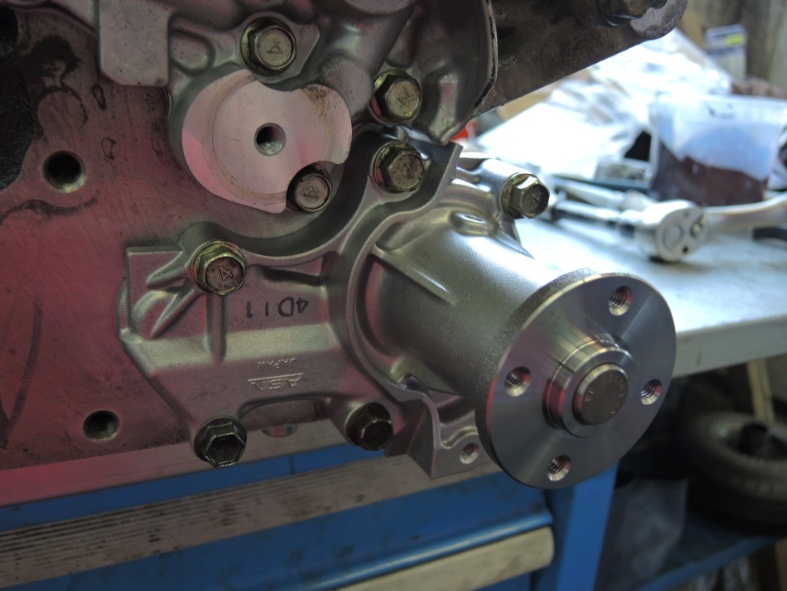

Обратите внимание, помпа сидит, приклеенная к крышке. Если получится, то её можно не отклеивать, она не мешает, и целее будет. Я снимал из-за необходимости отмыть весь нагар. Открывается такая картина:

Перед снятием цепи у меня не было информации о местонахождении меток на шкивах, поэтому я предусмотрительно штрихом нанес метки на шкивах и зубьях цепи на всякий случай. Вот так:

Снимаем цепь ГРМ. Для этого сначала нужно ослабить болт шкива выпускного распредвала:

Затем ослабить саму цепь путем ослабления натяжителя, для этого поворачиваем «флажок» и отводим башмак цепи:

Откручиваем до конца шкив распредвала, снимаем цепь и башмак натяжителя:

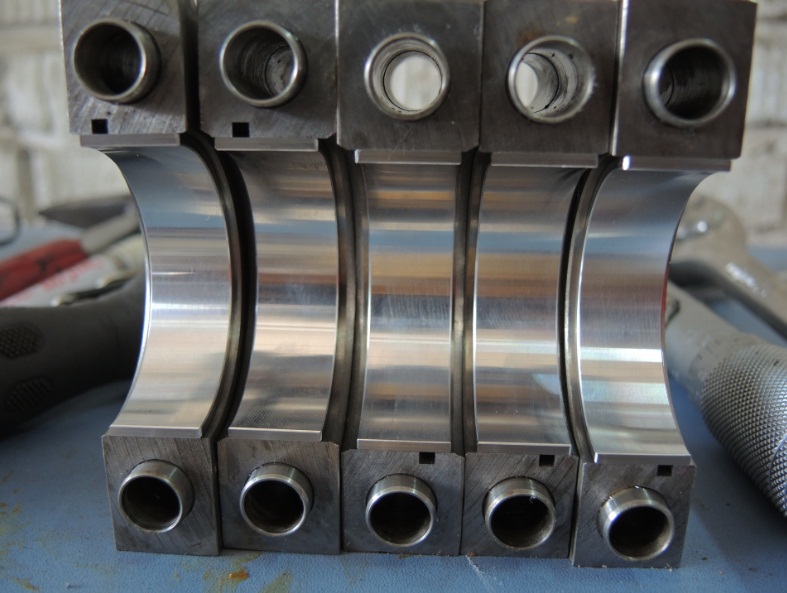

Далее снимаем оба распредвала, для этого откручиваем все их опоры (все детали ГРМ должны быть в определенном порядке. ).

Вытаскиваем все стаканы клапанов и кладем в чистое место, (кстати, стаканы удобно вытаскивать магнитной штуковиной из набора инструментов).

Потом следует открутить выхлопной коллектор, для этого сначала откручиваем его от катализатора, а затем откручиваем коллектор от головки.

Теперь открылся доступ к болтам крепления головы, откручиваем её и снимаем (нужна бита под торкс):

Следующий этап - это вытаскивание поршней. Для начала царапаем на головке поршня порядковый номер, потом наносим на шатуны маркировку чтоб не перепутать какой стороной что ставить. На каждом поршне есть точка указывающая какой стороной его ставить в цилиндр. Все поршни должны быть точкой в сторону цепи ГРМ. Поршни вытаскиваются вверх. И вот что мы видим:

Всё в полном хламе, особенно засраны маслосъемные кольца. Их и предстоит вычищать до блеска.

Ну вот собственно процесс разбора двигателя для устранения масложора.

Мыть всё советую очистителем карбюратора, он разъедает всё до блеска.

Промыв все детали и очистив от старого герметика, сборку осуществлять в обратном порядке, и перед установкой всё обильно смазывать новым маслом.

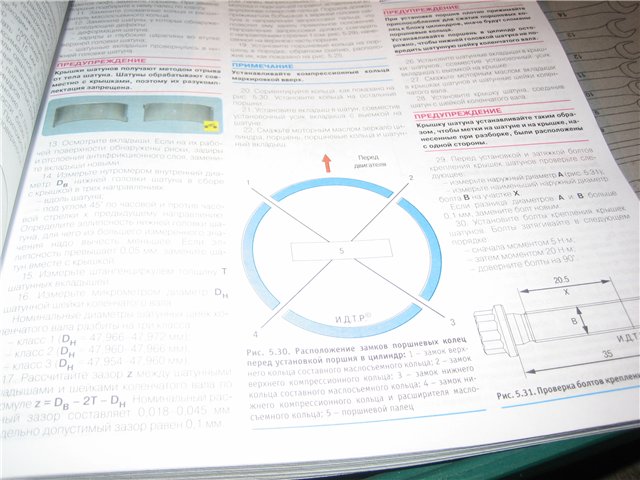

1. Очень осторожно надо ставить поршни с кольцами. Сильно не давить. Колечки как фольга. Для этого существуют специальная обжимка, но у меня её не было, поэтому я аккуратно заправлял по колечку с помощью тонкой отверточки, сжимая постепенно каждое кольцо. Замки колец должны располагаться примерно так:

Вот такой самоделкой лучше НЕ пользоваться.

2. При сборке строго соблюдать моменты затяжек, они есть в мануале от Кольта. Так же там есть данные о необходимой толщине слоя герметика в разных местах.

3. Перед установкой цепи поставить первый поршень в ВМТ.

Вот тут видно метки (на левом валу метка совпала с моим штрихом а справа не смотрите на штрих, смотрите на выточку посреди Мивека):

Метка коленвала строго вверх:

Расположение меток также есть в мануале Кольта.

Вот собственно и всё, надеюсь, ничего не забыл.

Немного фоток сборки:

Т.к. в моём случае прогорел ещё и клапан, я отдельно опишу процесс разборки головы, притирки и замены клапанов.

Замена гбц лансер 10

ПОСЛЕДОВАТЕЛЬНОСТЬ РАБОТЫ <<A>> СНЯТИЕ ЗУБЧАТОГО КОЛЕСА РАСПРЕДВАЛА ВНИМАНИЕ

Поворачивайте коленчатый вал только по часовой стрелке. 1. Вращая коленчатый вал по часовой стрелке, установите ВМТ первого цилиндра (конец хода сжатия).

2. Чтобы сохранить положение ремня относительно зубчатого колеса (сохранить регулировку фаз газораспределения), закрепите ремень на колесе пластиковыми хомутами.

3. Чтобы предотвратить вращение зубчатого колеса, воспользуйтесь перечисленными ниже приспособлениями. • Вилка для стопорения шестерни (MB990767) • Болты для закрепления стопорящей вилки (MD998719) ВНИМАНИЕ Запрещается вращать коленчатый вал после снятия зубчатого колеса распредвала. 4. Снимите зубчатое колесо вместе с закреплённым на нём ремнём. <<B>> ОТВОРАЧИВАНИЕ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ

Используя ключ MB991653 с воротком, ослабьте болты в два или три приёма, в порядке, указанном на рисунке. ПОСЛЕДОВАТЕЛЬНОСТЬ РАБОТЫ >>A<< УСТАНОВКА ПРОКЛАДКИ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ВНИМАНИЕ

Необходимо принять меры к тому, чтобы в каналы системы смазки и в рубашку охлаждения не попали посторонние предметы или грязь. 1. Вытрите насухо поверхность, на которую будет уложена прокладка. 2. Уложите прокладку на блок так, чтобы контуры отверстий в блоке и в прокладке совпали.

ВВОРАЧИВАНИЕ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ 1. Перед установкой болтов нужно убедиться в том, что длина болта, измеренная от подголовника, находится в допустимых пределах. Если длина болта превышает допустимую, то болты нужно заменить. Максимальное значение размера А 103,2 мм 2. Нанесите небольшое количество моторного масла на резьбу и на шайбу болта.

3. Используя ключ с воротком MB991653, затяните болты в указанном ниже порядке (затяжка с угловым доворотом). (1) В последовательности, указанной ниже, затяните болты моментом 49 ± 2 Н м . (2) Полностью ослабьте болты в последоG вательности обратной той, что показана на рисунке. (3) В последовательности, указанной ниже, затяните болты моментом 20 ± 2 Н м .

(4) Нанесите краской метки на головки болтов и на поверхность головки цилиндG ров, затем, в последовательности, указанG ной на рисунке, доверните болты на 90°. ВНИМАНИЕ • Если угол доворота меньше 90°, то болт недотянут. • Если угол доворота превысил 90°, то нужно его ослабить и повторить все действия с пункта 1. (5) Доверните болты в указанной последовательности ещё на 90°, и убедитесь в том, что нанесённые на головки болтов метки находятся на одной прямой с метками на головке. >>С<< УСТАНОВКА ЗУБЧАТОГО КОЛЕСА РАСПРЕДВАЛА

1. Зафиксируйте зубчатое колесо от проворота, как это было сделано при его снятии. • Вилка для стопорения шестерни (MB990767) • Болты для закрепления стопорящей вилки (MD998719) 2. Затяните болт установленым моментом. Величина момента затяжки: 88 ± 10 Н м

12. Головка цилиндров -снятие и установка

2. Отсоедините провод от минусовой клеммы аккумулятора.

3. Слейте охладитель из системы охлаждения и вывинтите свечи зажигания.

4. Снимите впускной коллектор

5. Снимите выпускной коллектор

6. Снимите распределитель.

7. В двигателях карбюраторного типа снимите топливный насос.

8. Снимите газораспределительный ремень

9. Снимите крышку клапанов

12.10 Последовательность вывинчивания бол тов головки цилиндров (переверните рисунок, если звездочка находится с другой стороны)

1. 8 мм ключ под шестигранный болт

2. Газораспределительный ремень

3. Впускные клапаны

4. Выпускные клапаны

12.11 Подденьте головку рычагом

11. Снимите головку и положите ее на деревянные подставки, чтобы избежать повреждения стыкующейся поверхности. Если головка сидит слишком жестко, постучите по ней деревянным молотком или подденьте рычагом ( 12.11 ).

12.12 Счистите остатки старой прокладки со стыкующихся поверхностей головки и блока цилиндров

12. Счистите остатки старой прокладки со стыкующихся поверхностей головки и блока цилиндров ( 12.12 ).

Внимание! В двигателях Galant 1993 года выпуска SOHC и DOHC проверьте длину стержней болтов головки цилиндров. Если она превышает 99,4 мм, замените болты.

12.13б Идентификационная метка должна быть направлена вверх и должна располагаться со стороны звездочки

12.13а Установите новую прокладку, установочные штифты указаны стрелками (1,5 л)

13. Установите новую прокладку ( 12.13а ) и установите головку на место ( 12.13б ).

12.14 Последовательность затягивания болтов головки цилиндров

14. Болты головки цилиндров необходимо затягивать в несколько приемов соблюдая требуемую очередность ( 12.14 ).

15. Установите газораспределительный ремень.

16. Установите оставшиеся детали

17. Залейте охладитель и проверьте уровни всех жидкостей. Поверните коленчатый вал на два полных оборота, проверьте синхронизационные метки.

18. Заведите двигатель и прогрейте его до нормальной рабочей температуры. Проверьте двигатель

на наличие утечек. Заглушите двигатель, снимите крышку клапанов и затяните болты головки цилиндров.

Замена гбц лансер 10

Сборка мотора 4A91 1.5 Mitsubishi Lancer X

Лишь работая в сфере обслуживания и ремонта автомобилей и досконально зная их конструкцию и строение, можно в полной мере оценить насколько автомобиль напоминает человеческий организм. Здесь нет лишних деталей, всё работает в комплексе, сообща. Если «заболит» одной орган и его оставить без своевременного и квалифицированного лечения, то, в скором времени, он потянет за собой и другие. Всё точно так же и в случае с автомобилем. Нужно отдавать себе отчёт в том, что техника, какая выносливая и надёжная она бы не была, требует внимания, заботы и ухода.

Всё это к чему? К тому, что мотору, о которым мы расскажем в этой статье не повезло с хозяином. Он не понимал этих, простых, казалось бы, истин.

А дело было так.

Mitsubishi Lancer 10 с мотором 1.5 литра (модель 4А91) начал всё чаще и чаще требовать открывать капот и подливать в двигатель масла. Проще говоря Лансер 1.5 начал жрать масло.

- Замена масла раз в 15000 км или реже. Да, может быть так и предписывает производитель в сервисной книжке, вот только сюда не заложены пробки, частые запуски-прогревы, экстремальные температуры и многие другие факторы. При эксплуатации автомобиля в городе – 10000 км предел даже для самой дорогой и качественной «синтетики».

- Качество ГСМ (бензин, масло). Велик шанс нарваться на контрафакт.

- Некачественные комплектующие, запчасти. Как и со вторым пунктом всегда можно купить поддельный или некачественный масленый или воздушные фильтры, например.

- Редкая замена воздушного фильтра. Результат – он перестаёт справляться со своими обязанностями и грязь попадает в мотор.

- Несвоевременное принятие мер, когда двигательМитсубиши Лансер 10 уже начал требовать долива масла между ТО. Убитый нейтрализатор выхлопных газов может сыграть злую шутку.

- Постоянная езда на слишком высоких или наоборот слишком низких оборотах.

Отдельно стоит остановиться на шестом пункте.

Дело в том, что на Lancer 10 мотор в 1.5 литра является минимальным по объёму. Силёнок да и эластичности ему не хватает, поэтому очень часто его приходиться хорошенько «крутить». Частая и продолжительная работа на высоких оборотах не идёт на пользу любому двигателю, а ресурс скоропостижно уменьшается.

Любовью к подъеданию масла чаще отличаются именно самые «маленькие» по кубатуре моторы Mitsubishi.

Вернемся к нашему страдальцу. И так, он начал есть масло, тем самым заставляя своего хозяина всё чаще и чаще открывать капот Митцубиши Lancer 10. К моменту «кончины» двигателя он начал поглощать уже до 1000-1200 мл масла на тысячу км. Учитывая столь крепкий масленый аппетит хозяин не придумывает ничего лучше, чем вообще забить на замену масла в моторе: «а зачем, оно и так постоянно обновляется». Разумеется, спустя какое-то время исчерпал свой ресурс и перестал работать масленый фильтр. Масло чистое угорало, а вся грязь оставалась в моторе. От всего этого «сала в шоколаде» забился и отказал масленый насос. Итог прогнозируем – смерть вкладышей распредвала.

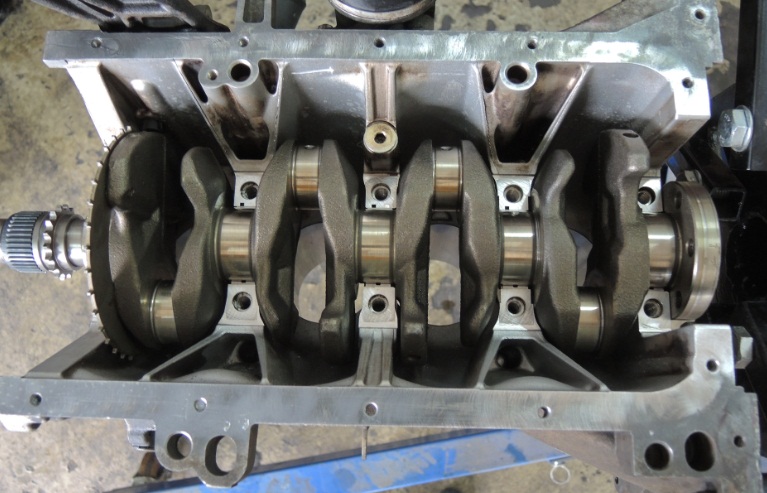

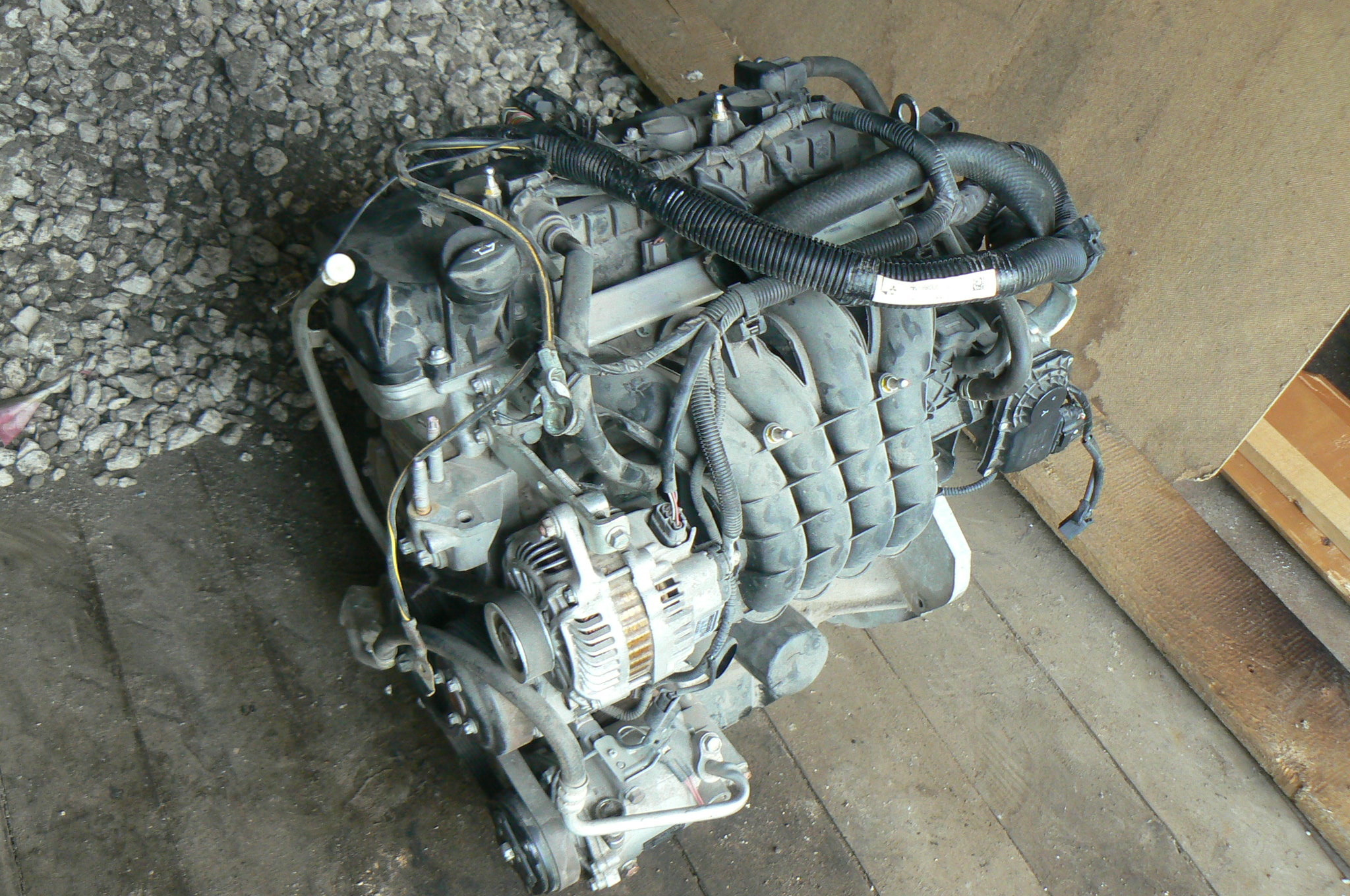

Мотор в разобранном виде. Начинаем собирать двигатель 4А91, но для начала пара фото, показывающее общее состояние некоторых деталей двигателя.

Состояние зеркал цилиндров.

Поршни с остатками шатунных колец. Обратите внимание на жижу вместо масла на деталях.

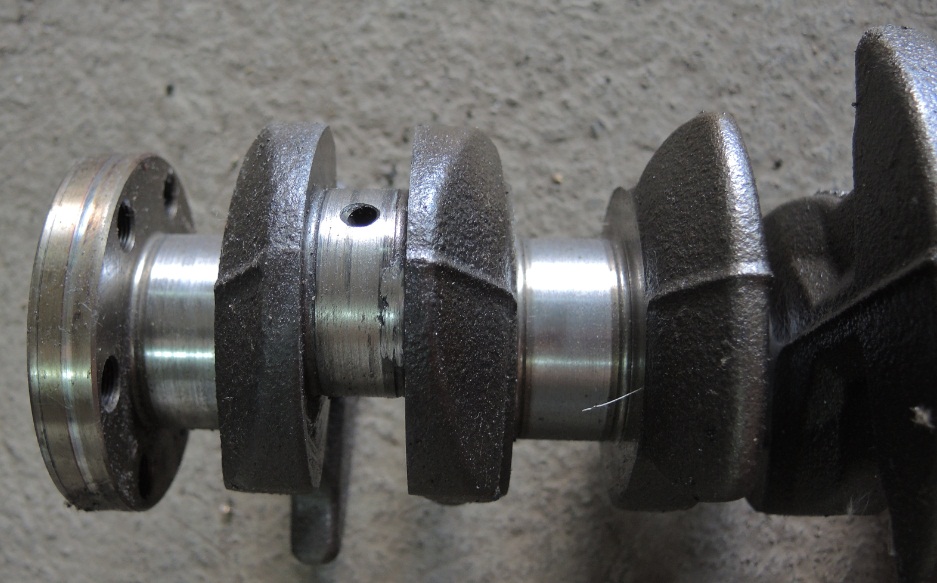

Состояние шеек коленвала.

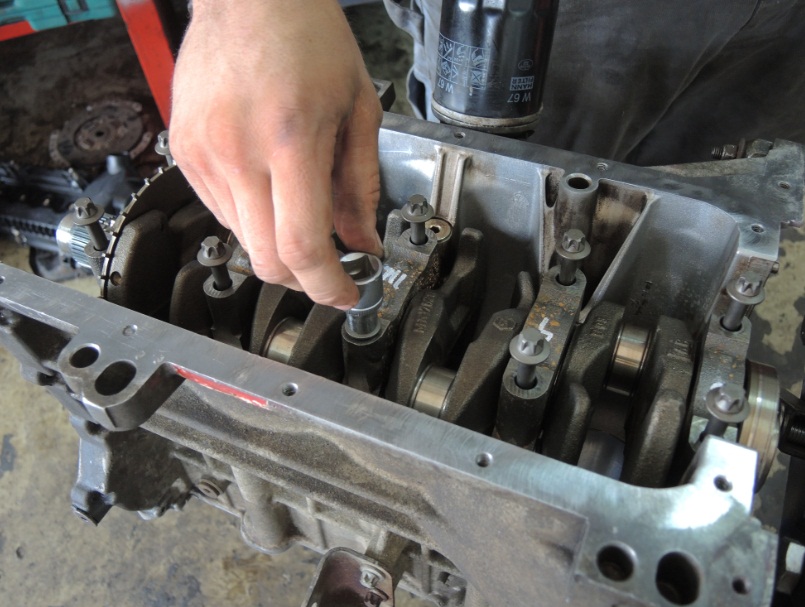

Сначала подписываем крышки коленвала.

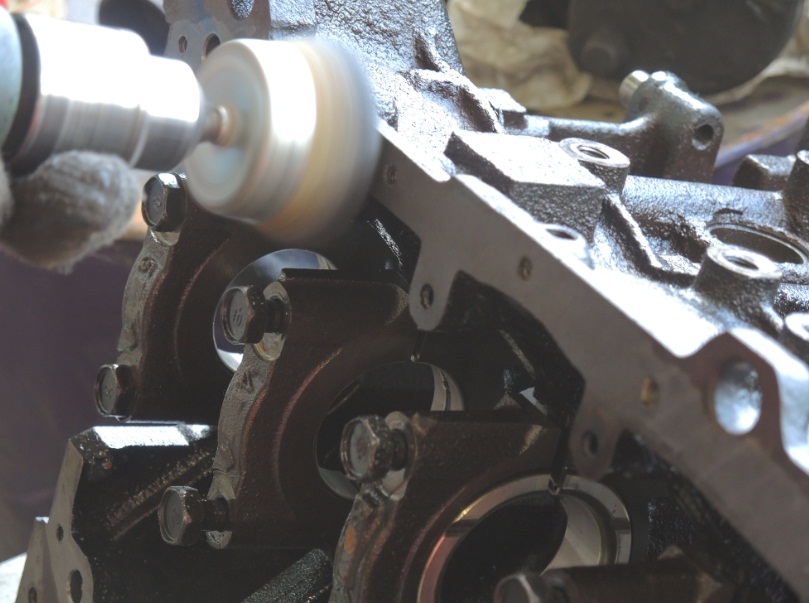

Мельчайшей шкуркой обрабатываем зеркала цилиндров для создания еле заметных насечек перпендикулярных поршню.

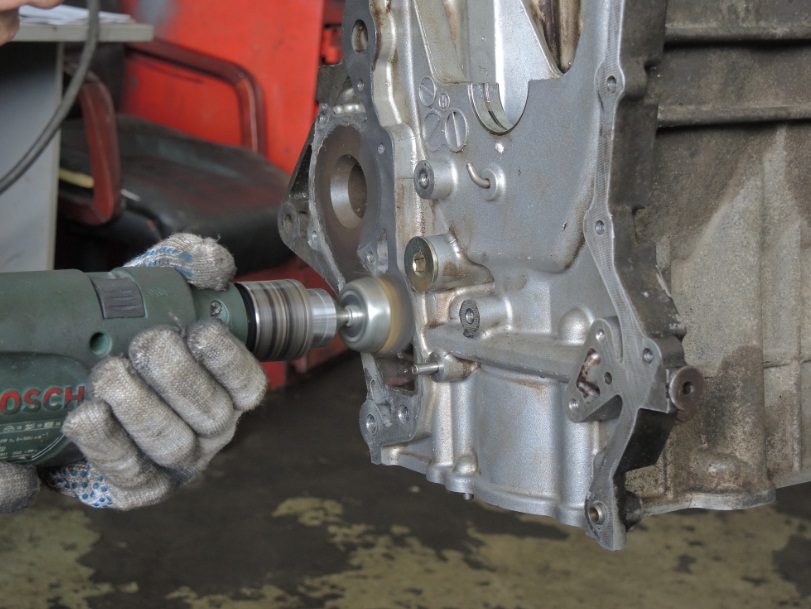

Все места, где находились прокладки или герметик зачищаем специальной насадкой с помощью дрели. Делать это нужно аккуратно, т.к. основная идея снять лишь остатки прокладок или герметика, а не металла. Без фанатизма.

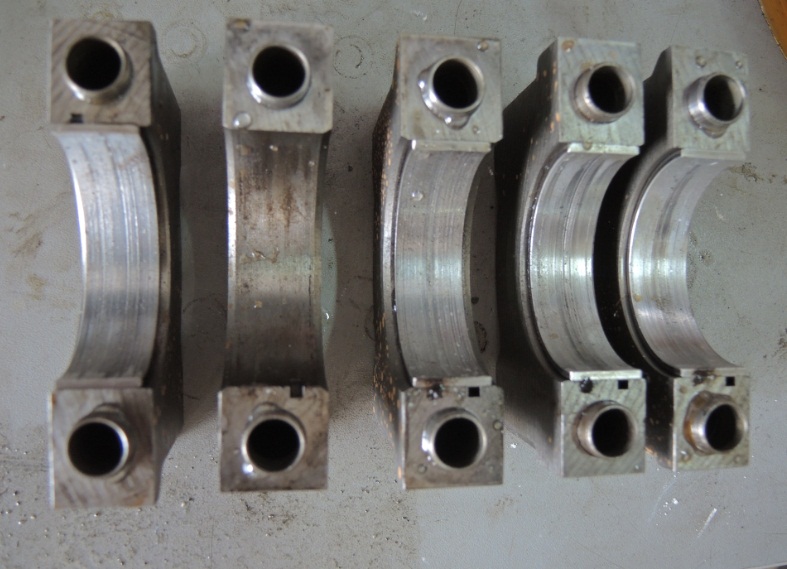

Устанавливаем верхние вкладыши коленвала.

Снимаем старые вкладыши с крышек коленвала и устанавливаем новые.

Коленвал возвращается на своё место.

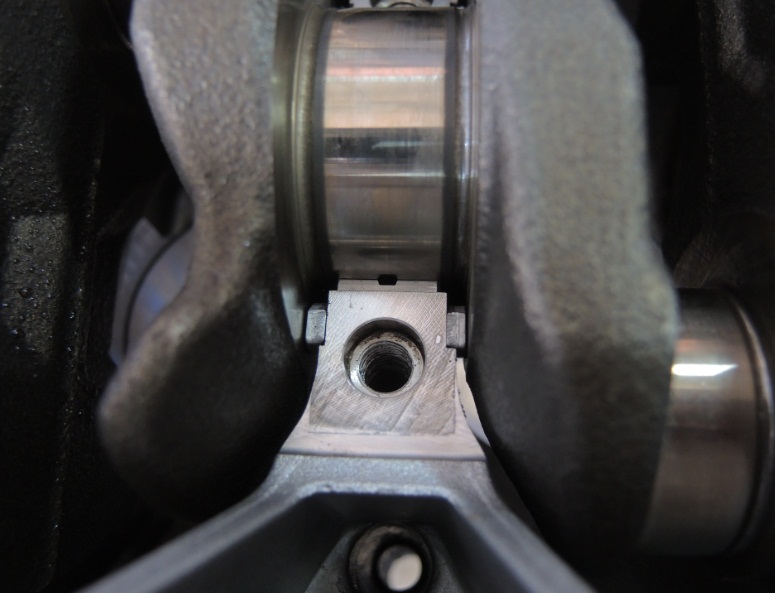

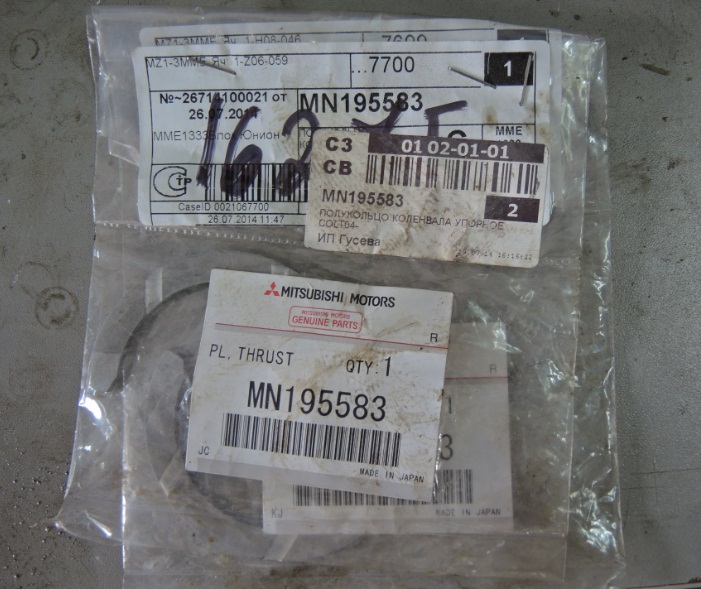

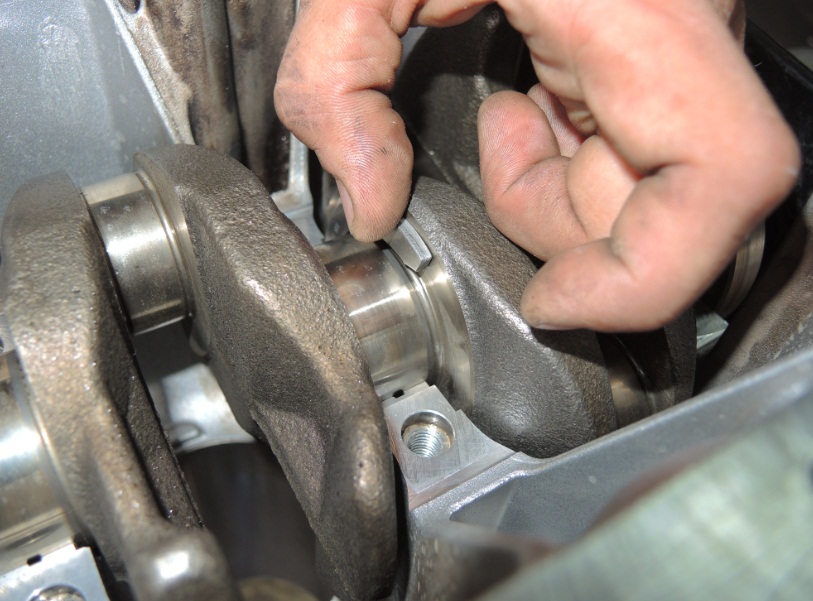

Устанавливаем упорные полукольца коленвала.

Каплей масла смазываем шейки коленвала, т.к. вкладыши у Лансера беззамочные и их может провернуть при первом старте двигателя.

При затягивании болтов крепления крышек коленвала необходимо использовать динамометрический ключ, чтобы выдержать необходимый момент. Затягивать начинаем с третьей крышки и двигаемся от неё.

Извлекаем кольца из поршней и зачищаем последние. Устанавливаем новые кольца.

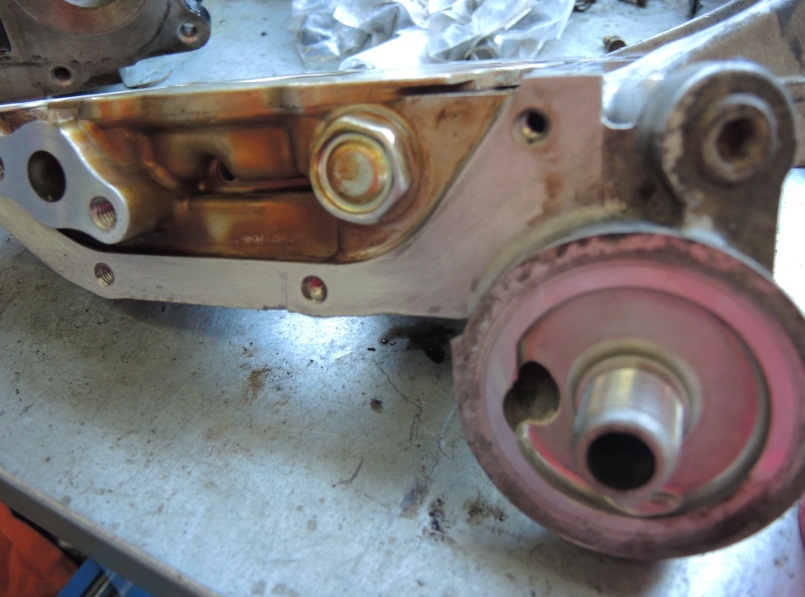

Снимаем выпускной коллектор и прочие детали.

Рассухариваем клапана и снимаем их, так же не забыв подписывать.

Снимаем проставочные шайбы пружин клапанов.

Разборка головки блока цилиндров Mitsubishi Lancer 1.5 завершена. Теперь всё промеряем и ещё раз убеждаемся, что «голову» повело. Отправляем на шлифовку ГБЦ.

Возвращаемся к блоку цилиндров.

Устанавливаем кольца на поршни. Кольца должны устанавливаться по подобию значка Мерседеса: три кольца – с полостями в трёх разных сторонах.

Устанавливаем шатунные вкладыши.

Стяжкой стягиваем кольца поршня и устанавливаем их в цилиндры. Обратите внимание: точка на поршне должна смотреть в сторону ГРМ!

Фиксируем шатуны к коленвалу. Не забываем про моменты затяжки!

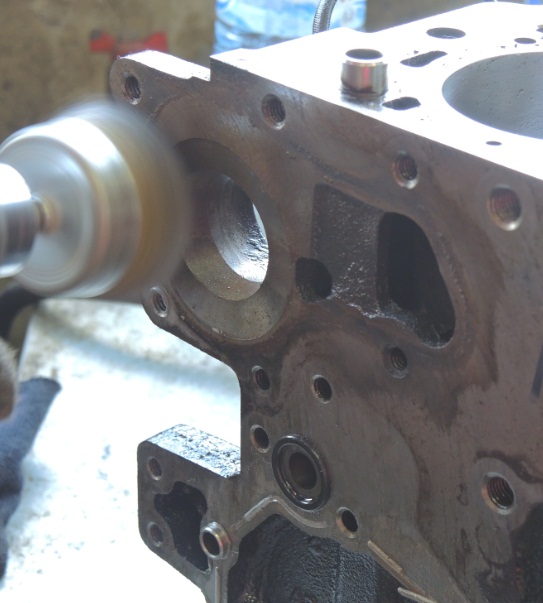

Продолжаем работы над зачисткой мест, где были прокладки или герметики.

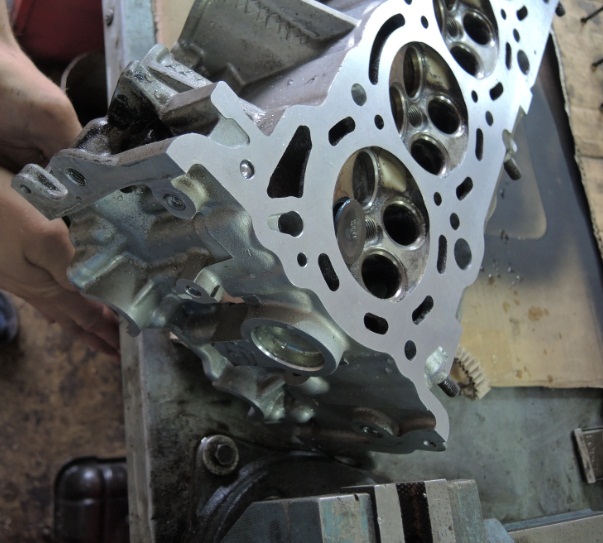

Вернулась отшлифованная головка БЦ.

Теперь начинается долгий процесс притирки клапанов. Если клапана новые, то сначала они притираются крупной пастой, потом мелкой. Б/у-шные клапана – сразу мелкой пастой.

Перед установкой маслосъёмных колпачков немного смазываем их маслом.

Засухариваем.

Далее шлифуются и зачищаются все места, где были прокладки или герметик.

Устанавливаем новую помпу.

Устанавливаем поддон двигателя.

Стыкуем головку и блок. Болты лучше всего использовать новые. Разумеется, абсолютно все прокладки устанавливаются так же новые.

Мотор готов. После установки навесного оборудования двигатель приобретает полноценный внешний вид.

Читайте также: