Ремонт гбц камаз реферат

Ремонт гбц камаз реферат

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.4.

РЕМОНТ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 57,0 чел. мин

РАЗБОРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

2. Разогнуть усики стопорной шайбы крепления стойки коромысел. (Молоток, зубило).

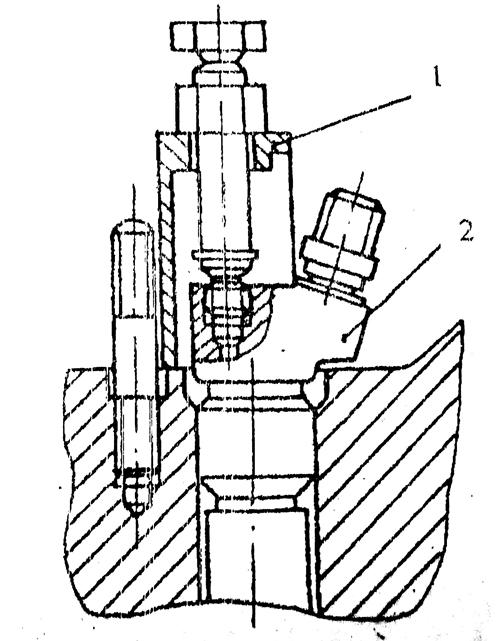

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм, ключ с п. к.).

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов).

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей. (Ключ для выворачивания ввер-тышейт

вернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки. Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления. (Приспособление для снятия клапанов).

МОЙКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Трудоемкость — 4,0 чел мин

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом. (Установка для мойки деталей мод. 196 М или «Тайфун», щетка металлическая; ерши металлические, бумага наждачная № 280-320, пистолет для обдува деталей сжатым воздухом мрд С-417).

ДЕФЕКТОВКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/смг) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Разработка технологического процесса востановления головки цилиндра двигателя КамАЗ - 740

При сборке автомобилей и агрегатов в процессе капитального ремонта используют детали трех групп: годные (после разборки), восстановленные и новые (запасные части). Количественное соотношение деталей указанных групп оказывает значительное влияние на себестоимость капитального ремонта автомобилей и агрегатов, так как стоимость деталей каждой группы различна. По опытным данным количество деталей каждой группы от общего количества деталей составляет: годных — 30 — 40%, восстановленных — 20 — 40% и новых — 20—50%.

Содержание работы

ВВЕДЕНИЕ…………………………………………….…………………. 5

КОНСТРУКТИВНИЕ ОСОБЕННОСТИ…………………………. 7

2 АНАЛИЗ УСЛОВИЙ РАБОТЫ………………………………………..10

3 АНАЛИЗ МЕТОДОВ ВОССТАНОВЛЕНИЯ…………………………12

Восстановление сваркой…………………………………………. 12

Восстановление металлизацией……………………………………. 19

4 РАЗРАБОТКА ТП ВОССТАНОВЛЕНИЯ ГОЛОВКИ ЦИЛИНДРА

КамАЗ 740………………………………………………………………………..22

4.1 Подготовка…………………………………………………………. 22

4.2 Маршрут восстановления…………………………………………. 23

4.3 Выбор оборудования и инструмента для выполнения операций восстановления…………………………………………………………………..24

Расчет режимов восстановления……………………………………..25

ВЫВОДЫ………………………………………………………………. 33

ПЕРЕЧЕНЬ ССЫЛОК…………………………………………………. 34

Содержимое работы - 1 файл

Ремонт ГЦ А 54.docx

- КОНСТРУКТИВНИЕ ОСОБЕННОСТИ…………………………. 7

2 АНАЛИЗ УСЛОВИЙ РАБОТЫ……………………… ………………..10

3 АНАЛИЗ МЕТОДОВ ВОССТАНОВЛЕНИЯ… ………………………12

- Восстановление сваркой…………………………………………. 12

- Восстановление металлизацией……………………………………. 19

- Расчет режимов восстановления…………………………………….. 25

- КОНСТРУКТИВНИЕ ОСОБЕННОСТИ

- кавитационный износ отверстий, через которые проходит охлаждающая жидкость, при этом их диаметр может увеличиться в 2—2,5 раза;

- этому дефекту подвержены 80 % головок цилиндров от общего количества поступающих в ремонт;

- выпадение заглушек водяной ашки головок цилиндров;

- обрыв шпилек крепления форсунок и стоек коромысел.

- Разборка резьбовых соединений

- Как снять и установить коробку автомат автомобиля

- Сборка заднего моста

- Как правильно собрать коробку передач

- Как правильно собрать двигатель

- Качество сборки автомобилей

- Как собрать рулевое

- Контроль качества сборки автомобилей

- Организация сборки автомобилей

- Технология сборки автомобиля

- Стенд лабораторный для крепления двигателя КамАЗ-740

- Верстак слесарный с тисками слесарными

- Линейка измерительная с пределом изменения 300 мм (линейка 300 ГОСТ 427-75).

- Штангенциркуль

- Щуп № 2 ГОСТ 882-75.

- Ключ динамометрический с предельным крутящим моментом 240 Н*м (24 кгс-м).

- Набор торцовых головок

- Отвертка 175x0.7 ГОСТ 24437-80

- Плоскогубцы ГОСТ 7236-86

- Съемник для форсунки

4 РАЗРАБОТКА ТП ВОССТАНОВЛЕНИЯ ГОЛОВКИ ЦИЛИНДРА

4.2 Маршрут восстановления………………………………………… . 23

4.3 Выбор оборудования и инструмента для выполнения операций восстановления………………………………………… ………………………..24

Долговечность и надежность автомобилей и их агрегатов после капитального ремонта во многом зависят от долговечности и надежности отдельных деталей.

При сборке автомобилей и агрегатов в процессе капитального ремонта используют детали трех групп: годные (после разборки), восстановленные и новые (запасные части). Количественное соотношение деталей указанных групп оказывает значительное влияние на себестоимость капитального ремонта автомобилей и агрегатов, так как стоимость деталей каждой группы различна. По опытным данным количество деталей каждой группы от общего количества деталей составляет: годных — 30 — 40%, восстановленных — 20 — 40% и новых — 20—50%.

Относительная стоимость восстановленных деталей значительно ниже новых. Себестоимость восстановления деталей на специализированных предприятиях составляет 20—30% от стоимости новых деталей. Это связано с тем, что при восстановлении деталей отсутствуют расходы на получение заготовок и значительно сокращается расход материала, так как исходным материалом служит сама деталь, имеющая лишь некоторые дефекты. Кроме того, для выпуска новых деталей (запасных частей) расходуют ежегодно значительное количество металла и других материальных ресурсов, а также отвлекают производственные мощности автомобильной промышленности, которые могли бы быть использованы для изготовления автомобилей. Многочисленные исследования и опыт работы ремонтных предприятий показывают, что многие автомобильные детали, восстановленные современными способами, по долговечности и надежности не только не уступают соответствующим новым деталям, но и превосходят их в полтора-два раза.

Таким образом, использование восстановленных деталей вместо новых позволяет снизить затраты на капитальный ремонт автомобилей. Из этого, однако, не следует делать вывод, что надо прекратить совсем выпуск запасных частей и потребность в них покрывать только за счет восстановленных деталей. Запасные части надо выпускать, при этом их количество должно быть обоснованным с тем, чтобы было обеспечено наивыгоднейшее соотношение с количеством восстановленных деталей.

Следует также иметь в виду, что не все детали автомобилей технически возможно и экономически целесообразно восстанавливать. Детали целесообразно восстанавливать только в том случае, если на данном

предприятии будет обеспечено такое качество, при котором срок службы восстановленной детали будет соответствовать сроку службы новой детали или установленному межремонтному пробегу соответствующего агрегата, и если себестоимость ее восстановления будет равна или ниже стоимости новой детали.

Затраты на восстановление детали, приходящиеся на единицу ее пробега, должны быть меньше или в крайнем случае равны стоимости новой детали, приходящейся на единицу ее пробега до полного износа.

Затраты на восстановление деталей зависят от мощности и специализации ремонтных предприятий, степени совершенства технологии, организации производства и его оснащенности.

На мощных предприятиях могут быть использованы более совершенные технология и организация производственного процесса (поточные линии, автоматы и т. п.), свойственные крупносерийному производству. С увеличением мощности предприятия можно увеличить также номенклатуру деталей, которые целесообразно восстанавливать. Поэтому детали автомобилей рекомендуется восстанавливать в централизованном порядке на специализированных предприятиях или в специализированных цехах крупных ремонтных предприятий, на которых будет обеспечена достаточная концентрация работ. Детали целесообразно восстанавливать под номинальный размер с тем, чтобы при сборке была обеспечена их взаимозаменяемость.

Сущность централизованного восстановления деталей заключается в следующем. Автоэксплуатационные и авторемонтные предприятия отбирают согласно техническим условиям для восстановления дефектные детали определенной номенклатуры и сдают их на специализированные предприятия (цехи); последние оплачивают стоимость дефектных деталей по цене металлолома с учетом затрат на прием, хранение и транспортирование их от приемных пунктов до завода в соответствии с действующими тарифами. Взамен потребители получают восстановленные детали по утвержденным ценам (они ниже цен на новые детали).

Для обеспечения бесперебойной выдачи потребителям восстановленных деталей на специализированных предприятиях создают оборотный фонд деталей в количестве 8—10% от величины годовой производственной программы.

Опыт централизованного восстановления деталей показывает его большую экономическую эффективность. Он заслуживает широкого внедрения в авторемонтное производство [1].

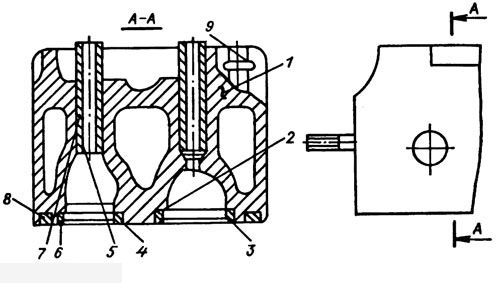

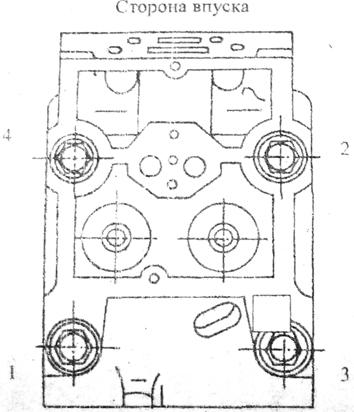

Головка цилиндра 1 (рис. 1.1), отдельная для каждого цилиндра, отлита из алюминиевого сплава АЛ4. Она имеет полость охлаждения, сообщающуюся с полостью охлаждения блока.

1 – головка цилиндра; 2 – клапан выпускной; 3 – стойка коромысел в сборе; 4 – коромысло клапана в сборе; 5 – манжета уплотнительная в сборе; 6 – кольцо уплотнительное; 7 – кольцо уплотнительное; 8 – экран; 9 – ввертыш; 10 – ввертыш; 11 – кольцо уплотнительное газового стыка; 12 – ввертыш; 13 – клапан впускной; 14 – пружина клапана наружная; 15 – пружина клапана внутренняя; 16 – тарелка пружины клапана; 17 – шайба пружины клапана; 18 – втулка тарелки пружины клапана; 20 – фиксатор коромысел; 21 – шпилька крепления стойки коромысел; 22 – шайба стопорная крепления коромысел; 23 – опора скобы форсунки; 24 – ввертыш М14х1,5-6g; 25 – гайка М10х1,25-6H; 26 – шпилька М10х1,25х20х45; 27 – штифт 6х16.

Рисунок 1.1 - Головка цилиндра в сборе

Для усиления днища головки увеличена ее толщина в зоне выпускного канала и дополнено ребро. Каждая головка цилиндров устанавливаются на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами. В головке увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда.

В головку запрессованы чугунные седла и стальные направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг. Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

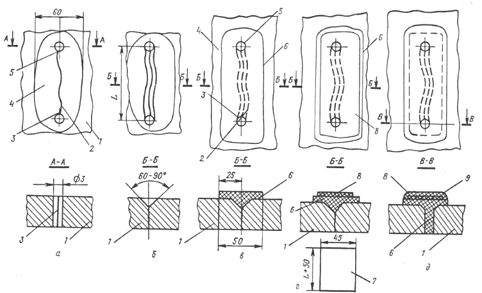

Стык «головка цилиндра–гильза» (газовый стык)(рис. 1.2) – беспрокладочный. В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо 3. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра 5. Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка–заполнитель 4. Прокладка–заполнитель фиксируется на выступающем пояске кольца газового стыка за счет обратного конуса с натягом. Применение прокладки заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения.

Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца 2 из силиконовой резины.

Пространство между головкой и блоком, отверстия стока моторного масла и отверстия прохода штанг уплотнены прокладкой 7 головки цилиндра из термостойкой резины [2].

1 – головка цилиндра; 2 – кольцо уплотнительное перепуска охлаждающей жидкости; 3 – кольцо газового стыка; 4 – прокладка-заполнитель; 5 – гильза цилиндра; 6 – кольцо уплотнительное; 7 – прокладка уплотнительная; 8 – блок цилиндров; 9 – экран.

Ремонт гбц камаз реферат

Прокатка двигателя на холодном стенде

Прокатка двигателя на горячем стенде

Количество испытательных стендов определяю

В процентном соотношении станки можно распределить так:

Количество легких пресс-штамповочных станков определяю:

Хл.т.с. = Хтс0,5 = 480,4 = 8

.6.4.Определяю испытания двигателя

Количество постов на конвейере определяю по формуле:

Длину конвейера определяю по формуле:

Z =( 40+2 ) 1-2+21,5+2+1,5 = 46,5

Где l - длина объекта работы, м ;

l - интервал между объектами : 1,5-2 м ;

Стенд пневматический для испытания компрессора

Шкаф для управления

Бак для дизельного топлива

Бак для бензина

Верхний резервуар для воды

Нижний резервуар для воды

Коэффициенты плотности для участков ремонтных предприятий

Испытательная станция двигателей

Определяю площадь участка по формуле:

Fуч=Fоб х Кп = 4086528х3,5 = 1430285м

2.8 Расчёт потребления электроэнергии и вентиляции

Для расчета среднегодового расхода силовой электроэнергии необходимо по ведомости установленного оборудования определить мощность электроприемников, затем с учетом коэффициента спроса для каждой определенной группы электроприемников определяем активную мощность

Ра = Руст*n с , [ 3.6 ]

где n с - коэффициент спроса, учитывающий недозагрузку и неодновременность работы электроприемников, 0,7 [ 5 ] .

Руст- суммарная условная мощность потребителей ,кВт.

Станки и станочное оборудование

Ра = 190 * 0,7 = 133 кВт

Годовой расход силовой электроэнергии

Wг.с = Ра*Фд*n з , [ 3.7 ]

где n з - коэффициент загрузки оборудования по времени, 0,75.

Wг.с = 133 * 1761 * 0,75 = 175660 кВт*ч.

Общий расход осветительной электроэнергии равен

W г . осв = Тосв . * F*S 0 /100, [ 3.8 ]

где Тосв- годовое число часов использования максимальной осветительной нагрузки,F- площадь участка, кв.м.S 0 - удельная мощность осветительной и вентиляционной нагрузки.

Wг.осв = 800 * 216 * 15 = 2592 кВт.

3.1 Предлагаемая схема управления объектом проектирования

З.2. Описание и схема технологического процесса с учётом метода

3.3. Предлагаемая организация труда на рабочем месте

Предлагаемая организация труда на рабочем месте должна быть направлена на снижение неоправданных потерь рабочего времени. При проектировании отдельных участков ( зон ) , наряду с соблюдением соответствующих норм проектирования, необходимо стремиться к разработке такого компоновочного решения, при котором выбранный состав технологического и вспомогательного оборудования размещён так, чтобы до минимума сокращалось непроизводительное время, облегчался сам труд, повышались качество и производительность труда. Перечень факторов снижающих потери рабочего времени.

3.4Разработка технологических карт

Для устранения заданного дефекта: Трещина корпуса над водяной рубашкой:

- Заклеить эпоксидной смолой ( или другой клеевой композицией );

- Заварить электродуговой сваркой угольным электродом ;

- Заварить газовой сваркой без флюсов ;

- Заварить ручной аргонно-дуговой сваркой ;

- Устранить способом фигурных вставок с последующей сваркой.

3.5 Организация контроля по выполнению сменных заданий и за качеством работ

Расчет технической нормы времени производится для каждой из операций по восстановлению, головки блока цилиндров произведем следующим образом:Штучное время на выполнение технологической операции определяем по формуле:

Оперативное время определяем по следующей формуле

Вспомогательное время найдем следующим образом [ 2 ]

Дополнительное время найдем по формуле [ 2 c 15 ] :

Найдем нормы времени на выполнения операций указанных в маршрутной карте

Разделать трещину под углом 90-120 ˚ на глубину 3-5 толщины стенки ( 4 ) :

Дополнительное время принимаем равным 8% от оперативного времени:

Тд = 2.2х0.08 = 0,3мин.

Так как оперативное время равно ( 4 ) :

Топ = 1,5+0,7 = 2,2 мин.

Штучно-калькуляционное время на слесарную операцию ( 3 ) :

Тш = 3,79+0,3 = 5 мин.

Заварить трещину на рубашке охлаждения блока цилиндров.

Норма времени при проведении ручных газосварочных работ определяется согласно рекомендациям [ 2 ] :

Т о =( 60 * G / β )* Am ( 7 )

где G -масса наплавляемого металла ,г ; β -расход аргона л/ч ; m - поправочный коэффициент , зависящий от материала и пространственного положения шва ; А- поправочный коэффициент с учетом длины шва .

Массу наплавляемого металла найдем по следующей формуле:

G = L х F х ϒ , ( 8 )

Для моего случая :

L = 12 c м ; F = 14 см 2 ; ϒ = 2,7 г/см 3

G = 12 * 2,5 * 2,7 = 81г

Значения коэффициентов А , m и расхода аргона β беру из справочной литературы:

А = 1,17 ; m = 0,6 ; ϒ = 1700 л/ч

Из этого следует :

Т о = (60 * 81/1700 )* 1,17 * 0,6 = 2 мин

Нахожу дополнительное время на операцию, зная что Т в = 1,8 мин и К = 8 [ 2 c 148 ] ( 6 ) :

T д = (2 +1,8 )* 8/100 = 0,3 мин

Подготовительно- заключительное время принимаю 2% от оперативного времени [ 2 c 149 ] :

Т пз = 2 * 0,08 = 0,16 мин

Отсюда следует, что :

Т ш = 2+0,3+0,16 = 2,5 мин

Произвести гидравлическое испытание сварного шва на герметичность.

Время на проведение контроля сварных швов головки блока цилиндров принимаем согласно анализа уже проведенных испытаний и полученных норм [ 2 ] : = 5,0 мин.

Дополнительное время принимаем равным 8% от оперативного времени:

Тд = Топ * 0.08 = 0,4мин.

Штучно-калькуляционное время на контрольную операцию:

Тш = 5,0+0,4 = 5,4мин.

Расчет времени на мойку деталей не ведется так как к рабочей смене должна быть готова партия деталей на всю рабочую смену .

Общее время на весь процесс восстановления детали будет следующим :

Т общ = 5,4+2,5+4 = 12 мин 0,2 на час

Восстановление детали 4 см.

1см Варки аргоном 400 рублей

3.6 Мероприятия по охране окружающей среды,технике безопасности и противопожарной защите.

Для обеспечения безопасности работы слесаря-моториста необходимо соблюдать следующие требования:

. Все станки должны быть обязательно заземлены, во избежание вероятности поражения током.

. При работе с кран-балкой запрещается находиться непосредственно под грузом и балкой.

. При работе на стендах для ремонта двигателей необходимо надежно закреплять двигатель в нужном положении.

. Установку детали на станок для притирки клапанов осуществлять только в выключенном положении.

. Запрещается загромождать проходы между оборудованием и выходом из помещения.

. Использованные обтирочные материалы должны немедленно убираться.

. Разлитое масло или топливо необходимо при помощи песка или опилок, которые после следует ссыпать в металлические ящики с крышкой, установленные вне помещения.

В воздух цеха попадают вредные вещества ( пыль, окись углерода и др. ) . Такой воздух вредно действует на здоровье работающих, ухудшает их самочувствие и снижает производительность труда, а в некоторых случаях может привести к серьезным заболеваниям и отравлениям организма человека. Поэтому важно поддерживать воздух в чистом состоянии. Для этого в цехе предусмотрена общая приточно-вытяжная вентиляция.

Освещение в помещении оказывает существенное влияние на качество ремонта и обслуживание двигателей. Хорошее освещение повышает производительность труда, снижает производственный травматизм и усталость рабочего.

Важно учитывать при установке освещения правильное направление света, чтобы источники света не оказывали ослепляющего действия и не создавали теней.

4.1 Назначение, устройство и работа предлагаемой конструкции

Головка блока цилиндров, расположена в верхней части двигателя, и устанавливается на блок цилиндров. В ходе работы двигателя в ГБЦ происходит процесс подачи газовоздушной смеси и газоотведение отработанных газов ( выхлопа ) , посредством работы клапанов, которые путём попеременного открытия/закрытия пропускают подготовленную газовоздушную рабочую среду в блок цилиндров, и отводят отработанные газы в выпускной коллектор.

4.2. Расчёт элементов конструкции на прочность

Задан следующий дефект для разработки оптимального способа восстановления:

Трещина корпуса над водной рубашкой .

Для устранения каждого дефекта ( группы или комплекса одинаковых дефектов ) должен быть выбран рациональный способ, т. е. технически обоснованный и экономически целесообразный.

Рациональный способ восстановления деталей определяют, пользуясь критериями: технологическим ( коэффициент износостойкости ) , техническим ( коэффициент долговечности ) и технико-экономической эффективности.

Восстановление головок цилиндров

Головки цилиндров блока двигателя КамАЗ-740 в отличие от двигателя ЯМЗ-238 изготовлены отдельно на каждый цилиндр из алюминиевого сплава Аl-4. На каждом двигателе имеются головки цилиндров — 8 шт. Их водяные ашки имеют технологические заглушки. Внутренняя полость водяной ашки сообщается с водяной ашкой блока с помощью трех перепускных отверстий.

Характерными неисправностями головок цилиндров блока при поступлении в капитальный ремонт являются:

Технические условия на контроль, сортировку и восстановление головок цилиндров и их крышек

Дефектация головок цилиндров, их восстановление и контроль после восстановления осуществляются в соответствии с требованиями технических условий.

Технические условия на контроль, сортировку и восстановление головок цилиндров представлены в табл. 18.

Деталь № 740. 1003014

Материал: сплав алюминия Аl-4

Твердость: НВ 70

18. Технические условия на контроль, сортировку и восстановление головок цилиндров

Номер позиции на рисунке

Способ установления дефекта и средства контроля

Рекомендации по устранению дефектов

допустимый без ремонта

Трещины, захватывающие каналы и внутренние полости головки цилиндров

Испытание на герметичность под давлением воздуха

Трещины, не захватывающие каналы и внутренние полости головок цилиндров

Заварить в среде аргона

Разрушение посадочных гнезд под седла клапанов и перемычек

Заварить гнезда в среде аргона, после чего расточить под номинальный размер

Ослабление посадки седла впускного клапана в гнезде в результате его износа

Проверка постукиванием медным молотком

Заварить в среде аргона

Размер гнезда под седло:

Пробки размером, мм:

Гнездо расточить под ремонтный размер; поставить седло ремонтного размера; обработать под ремонтный размер

Ослабление посадки седла выпускного клапана в гнезде в результате его износа

Поставить седло ремонтного размера

Размер гнезда под седло:

Пробки размером, мм

Ослабление посадки направляющих втулок клапанов в результате износа отверстий под втулки

Легкое постукивание медным молотком

Размер отверстий под втулки:

Обработать под ремонтный размер

Износ, риски, раковины на рабочей фаске седел клапанов

Осмотр; калибр с углом конуса 30°; малый диаметр конуса — 48 мм

Произвести притирку клапанов

Износ отверстий в направляющих втулках клапанов

Расточить под ремонтный размер

Пробки размером, мм:

Прогорание или механическое повреждение кольца уплотнительного газового стыка

Кавитационный износ 3 отверстий для прохода охлаждающей жидкости «Тосол»

Расточить отверстия и вставить латунные втулки

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

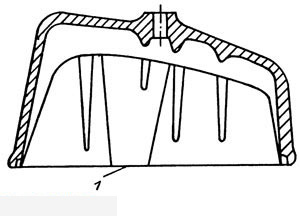

Крышки головок цилиндров могут иметь следующие неисправности: трещины, обломы и коробление плоскости прилегания к головке цилиндров.

Крышки, имеющие трещины и обломы, выбраковываются. Коробление плоскости прилегания к головке цилиндра устраняется шлифовкой на плоскошлифовальном станке.

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров представлены в табл. 19.

Материал: алюминиевый сплав Al-4

Твердость: HB 69

19. Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Номер позиции на рисунке

Способ установления дефектов и средства контроля

Рекомендации по устранению дефектов

по рабочему чертежу

допустимый без ремонта

Бра ковать, заварить электродуговым способом в среде аргона

Коробление плоскости прилегания к головке цилиндров

Плита поверочная, щуп

Неплоскостность 0,1 мм

Шлифовать до устранения дефекта

Технология восстановления головок цилиндров

Восстановление головок цилиндров производится следующим образом. Изношенная внутренняя цилиндрическая поверхность для прохода охлаждающей жидкости рассверливается на сверлильном станке. На токарном станке изготавливаются из бронзового прутка втулки. Внутренний диаметр отверстия рассверливается до номинального размера. Наружный диаметр втулки должен быть больше диаметра рассверленного отверстия в головке цилиндра на величину натяга при ее запрессовке (0,06—0,12 мм). Изготовленные втулки запрессовываются в рассверленные отверстия.

Выпавшие заглушки водяной ашки головки цилиндра заменяются новыми. На внутреннюю поверхность заглушки наносится слой клеевой композиции и после этого заглушки запрессовываются в отверстия водяной ашки головки цилиндра.

Оборванные шпильки из головок цилиндров извлекаются и вместо них ввертываются вновь изготовленные.

Ремонт головки блока цилиндров КАМАЗ

Сейчас мы с Вами освоим приемы разборочно-сборочных работ и основы комплектации деталей при замене поврежденной головки цилиндра. А так же узнаем как ремонтировать КАМАЗ.

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

2) Освоить методы комплектования деталей, обеспечивающих установку головки цилиндра, согласно, требований технических условий на сборку.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

Замену на двигателе КАМАЗ-740 одной головки цилиндра или их комплекта, проводят в условиях мастерской автотранспортного предприятия при проведении текущего ремонта.

Перед началом разборочно-сборочных работ должна быть слита жидкость из системы охлаждения двигателя через три краника при открытой крышке расширительного бачка.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

- Коллекторы выпускные в сборе;

- Фильтр тонкой очистки топлива;

- Компрессор пневматического тормоза в сборе с расширительным бачком и трубками;

Разборочно-сборочные работы

деталей цилиндро-поршневой группы,

комплектование деталей гильзо-поршневой

группы, ремонт и установка

шатуннопоршневой группы двигателя

- Коллектор впускной левый в сборе;

- Стойки коромысел с коромыслами в сборе;

- Штанги толкателей в сборе;

Замена поршневых колец

своими руками

- Болты головок цилиндров;

- Крышки головок цилиндров;

- Форсунки в сборе;

- Скобы крепления форсунок.

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разборке нормали (болты, гайки, шайбы) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждения более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические и электрические). При недостаточном крутящем моменте гайковерта для трогания с места или нормированного момента затяжки болта (гайки) следует применять динамометрический ключ с торцовыми головками.

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- головка цилиндра с клапанами в сборе (новая или восстановленная)

- прокладка головки цилиндра

- прокладка уплотнительная головки цилиндра

- прокладка крышки головки цилиндра

- прокладка фланца водяной трубы

- прокладка впускного коллектора

- прокладка корпуса компрессора

После проведения сборочных работрегулируют зазоры междуклапанами и коромыслами, заправляют двигатель свежим моторныммаслом, охлаждающей жидкостью к форсункам, а затем запускают двигатель.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. Всоединениях не должно бытьследов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки, не допускается.

Оборудование, оснастка и инструмент для проведения работ расборочно-сборочных работ, снятия головки блока.

Порядок выполнения работы по ремонту головки блока цилиндров КАМАЗ

1) Отвернуть и снять вместе с тарельчатыми шайбами три болта крепления выпускного правого коллектора к головкам блока правого ряда. Снять коллектор в сборе и четыре прокладки. Уложить коллектор на верстак. Те же операции повторить для выпускного левого коллектора.

2) Отвернуть накидную гайку трубки подвода воды к компрессору, накидные гайки соединительной трубки от компрессора к расширительному бачку и накидные гайки трубки от компрессора к регулятору давления. Ослабить крепление трубки на кронштейне. Освободить компрессор от трубок. Отверните четыре болта крепления компрессора. Снять компрессор вместе с прокладкой корпуса компрессора, установить транспортную заглушку шестерни компрессора, уложить компрессор на верстак.

3) Отвернуть три болта крепления топливных трубопроводов к фильтру тонкой очистки топлива. Освободить трубопроводы, установить болты с медными шайбами на место, завернуть на два три оборота. Отвернуть две гайки крепления фильтра тонкой очистки топлива к соединительному патрубку впускных коллекторов, снять плоские и пружинные шайбы. Снять фильтр, уложить на верстак. Отвернуть четыре болта крепления соединительного патрубка впускных коллекторов, снять болты с волнистыми шайбами. Снять соединительный патрубок имеете с прокладками.

4) Отвернуть накидные гайки крепления к штуцерам насоса гидроусилителя руля трубы низкого давления насоса (740 3407116) трубы высокого давления насоса (740.3407110). Освободить трубы низкого и высокого давления насоса гидроусилителя от трубопроводов системы гидроусилителя руля. Отвернуть болты скоб крепления труб

К впускному левому коллектору и к трубе водяной левой. Освободить трубы, завернуть болты на место на два-три оборота. Отвернуть болты подвода топливных трубопроводов к ТНВД. Освободить трубопроводы, болты с медными шайбами установить на место, завернуть на два-три оборота.

Отвернуть восемь болтов крепления впускного правого коллектора. Снять болты вместе с волнистыми шайбами. Снять впускной правый коллектор (740.11150012) в сборе с распределительным бачком системы охлаждения и трубками, а также топливными трубопроводами, закрепленными на нем. Снять четыре прокладки впускного коллектора (740 1115026). То же повторить для впускного левого коллектора (740 1115014). Уложить впускные коллекторы на верстак, обеспечив предохранение трубопроводов от повреждения.

5) Вывернуть восемь болтов крепления водяной правой трубы (740 1303100), снять плоские и пружинные шайбы. То же повторить для водяной левой трубы (740.1303101). Отвернуть четыре гайки крепления форсунок на головках цилиндров правого ряда. Снять скобы крепления форсунок (740.1112163), снять форсунки (33.1112010) вместе с уплотнительными кольцами (33.1112342) и шайбами (870880). Уложить форсунки на верстак. То же повторить для форсунок на головках цилиндров левого ряда (КЭ 25).

6) Вывернуть четыре болта крепления крышек головок цилиндров правого ряда. Снять крышки головок цилиндров (740.1003264-21) и прокладки крышек (740 1003270-10) То же повторить для крышек головок цилиндров левого ряда. Отвернуть две гайки крепления стойки коромысел на головке первого цилиндра. Снять стойку коромысел в сборе с коромыслами (740 1007091-10, 640.1007140), две штанги толкателей в сборе (740.1007і 76). То же повторить для головок второго-восьмого цилиндров. Ослабить четыре болта крепления головки первого цилиндра (740.1003016-02), соблюдая ту же последовательность, что и при затяжке. Вывернуть болты, снять шайбы Снять головку цилиндра с клапанами в сборе (740.1003010-11) вместе с уплотнительной резиновой прокладкой (740 1003213-11) и прокладкой головки цилиндра (740.1003212). Снять прокладку фланца водяной трубы (740.1303268). Повторить для снятия головок второго-восьмого цилиндров.

7) Произвести комплектацию новых и работоспособных деталей для обеспечения установки головок цилиндров на двигатель.

- головка цилиндра с клапанами в сборе

- прокладка фланца водяной трубы (740.1303268) 8 шт.

- прокладка головки цилиндра (70.1003213) – 8 шт.

- прокладка уплотнительная головки цилиндра (740.100213-11) 8 шт.

- стойка коромысел в сборе с коромыслами (740 1007091-10)

- штанга толкателя в сборе (740.1007176) 16 шт.

- болт головки цилиндра (740.1003016-02) - 32 шт.

- крышка головки цилиндра (740.1003264) - 8 шт.

- прокладка крышки головки цилиндра (740 1003270-10) - 8 шт.

- форсунка в сборе (33 1112010) 8 шт.

- скоба крепления форсунки (740.1112163) 16 шт.

- шайба уплотнительная (870638) 8 шт.

- кольцо уплотнительное (33.1112342) - 8 шт.

- обеспечить рабочее место графитной связкой.

8) Установить прокладку головки на буртик гильзы первого цилиндра (740 10.03212), уплотнительную прокладку головки цилиндра (740 1003213), головку цилиндра в сборе с клапанами (740.1003010-11). Обеспечить правильность монтажа прокладок и головки. Завернуть четыре болта крепления головки (740.1003016-02), предварительно надев на каждый шайбу (870648) и смазав резьбу графитным смазочным материалом. Затянуть болты согласно схеме динамометрическим ключом в три приема моментом 40-50 Н*м, 120-150 Нм, 160-180 Нм, для болтов без покрытия 190-210 Н*м.

Повторить те же операции для установки головок второго-восьмого цилиндров (КЭ 30).

Установить на шпильки и штифты головки первою цилиндра стойку коромысел я сборе, предварительно установив штанги толкателей в сборе (740.1007176). Установить стопорную шайбу крепления стойки (740.1007134), завернуть две гайки, затянуть их динамометрическим ключом с моментом 42-54 Н* м, застопорить гайки шайбой. Повторить для установки стойки коромысел в сборе с коромыслами для головок второго-восьмого цилиндров.

9) Отрегулировать зазоры между клапанами и коромыслами в установленной последовательности (КЭ-30-1).

То же повторить для установки крышек головок второго - восьмого

11. Установить форсунку в сборе (33.1112010) в головку первого цилиндра с уплотнительной шайбой (870638) и уплотнительным кольцом (33Л112342), предварительно вывернув пробку корпуса(87-080) Установить скобы крепленияфорсунки (740.1112163) и навернуть гайку; затянуть моментом 32-40Н*м.

То же повторить для установки форсунок второго-восьмого цилиндров.

Установить между головкой первого цилиндра ифланцем водяной грубы прокладку фланца водяной трубы (740.1303268) иввернуть два болта, надев пружинную и плоскую шайбы

То же повторить для головок второго-восьмого цилиндров. Затянуть окончательно болты крепления трубы водяной правой и левой моментом 30-53 Н*м.

12. Обеспечить комплектацию новых и работоспособных деталей для установки коллекторов впускных левого и правого:

- коллектор впускной правый всборе с расширительным бачком и трубками (740.1115012, 5320-131010) – 1шт.;

- коллектор впускной левый в сборе (740 1115014) - 1 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.

13. Установить на левый ряд головок четыре прокладки впускного левого коллектора (740.1115026), впускной левый коллектор в сборе (740 1115014), ввернуть восемь болтов крепления коллектора, надев на них волнистые шайбы, затянуть болты динамометрическим ключом с моментом 50-62 Н*м.

14. Установить на правый ряд головок четыре прокладки впускного правого коллектора (740.1115026), впускной правый коллектор в сборе 740.II15012) вместе с расширительным бачком (5320-1311040), трубками и топливными трубопроводами. смонтированными на нем, (вернуть восемь болтов крепления коллектора, надев на них волнистые шайбы. Затянуть болты динамометрическим ключом с моментом 50-62 Н*м. Соединить свободный конец перепускной трубки расширительного бачка (5320-1311091) с патрубком отвода воды из расширительного бачка в водяной насос (5320-1311055). Затянуть хомут.

Соединить свободный конец воздухоотводящей трубки радиатора к расширительному бачку (5320-1311054). Затянуть хомут. Навернуть накидную гайку перепускной трубки от двигателя к расширительному бачку (5320-1311106) на штуцер впускного левого коллектора. Затянуть гайки накидные на впускном левом коллекторе и расширительном бачке.

15. Вывернуть болты соединения топливных трубопроводов с ТНВД соединить их с трубопроводами, установив медные шайбы, вывернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

Вывернуть болты скоб крепления труб низкого и высокого давления насоса гидроусилителя руля к впускному левому коллектору и к водяной левой трубке. Установить трубу высокого давления насоса (740.3407110) и трубу низкого давления насоса (740.3407116), навернуть накидные гайки трубопроводов системы гидроусилителя руля. Установить скобы крепления труб к впускному левому коллектору и водяной левой трубе. Ввернуть болты, затянуть динамометрическим ключом с моментом 15-20 Н*м.

16. Обеспечить комплектацию новых и работоспособных деталей для установки соединительного патрубка впускных коллекторов и компрессора пневматического тормоза:

- патрубок соединительный впускных коллекторов в сборе (740.1115030)- 1 шт.;

- прокладка соединительного патрубка (740.1115036-01) - 2 шт

- фильтр тонкой очистки топлива (740.1117010) - 1 шт.

- компрессор пневматического тормоза в сборе (5320-3509015) - 1шт.

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.

17. Установить соединительный патрубок впускных коллекторов (740.1115030) вместе с прокладками (740.1115036-01). Ввернуть четыре болта крепления, надев на них волнистые шайбы, затянуть динамометрическим ключом моментом 50-62 Н*м.

Установить фильтр тонкой очистки топлива (740. Ш 7010) на шпильки соединительного патрубка впускных коллекторов, надеть две плоские и пружинные шайбы, навернуть гайки, затянуть до упора. Вывернуть болты соединения топливных трубопроводов с фильтром, соединить их с топливными трубопроводами, установив медные шайбы, завернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

18. Снять транспортную заглушку шестерни компрессора (5320-3909137) Установить компрессор пневматического тормоза в сборе с прокладкой, обеспечив уплотнение по всасывающему патрубку компрессора.

Ввернуть четыре бота крепления, надев пружинные шайбы. Затянуть болты моментом 50-52 Н*м. Навернуть накидную гайку трубки подвода воды к компрессору (740.35009276), накидную гайку соединительной трубки от компрессора к

Расширительному бачку (3520-1311064-01), накидную гайку трубки от компрессора к регулятору давления (5320-3506200). Затянуть накидам гайки на обоих концах трубок. Закрепить трубку от компрессора к регулятору давления (5320-3506200) на кронштейне (5320-35006220).

19. Вывернуть из форсунок левого ряда 7 головок цилиндров болты топливной дренажной трубки, установить топливную дренажную труб (740.1104346), соединив ее с болтами, установив медные шайбы, вверну болты, затянуть. То же повторить для топливной дренажной трубки форсунок правого ряда головок (740.1104370). Снять полиэтиленовые заглушки (870941) со штуцеров форсунок. Навернуть накладные гайки топливных трубок (740.1104310? 740.11043 12, 740.1104314, 740.1104316) на штуцерах форсунок левого ряда головок цилиндров. Затянуть гайки с обоих концов каждой трубки. Закрепить топливные трубки с помощью двух скоб крепления (740.1104358). Затянуть два болта.

То же повторить для топливных трубок правого ряда головок цилиндров (740 1104318, 740.1104329, 740.1104322, 740.1104324).

20. Установить впускной коллектор правого ряда цилиндров в сборе с патрубками выпускного коллектора (740.1008020, 740.1008044) вместе с четырьмя прокладками патрубка (740.1068050). Ввернуть три болта крепления выпускного коллектора к блоку и навернуть восемь гаек крепления патрубков выпускного коллектора к головкам блока, надев тарельчатые шайбы. Затянуть динамометрическим ключом с моментом 50-62 Н м.

Реферат: Ремонт головки блока цилиндров

КАМАЗа, наиболее часто применяемые в комплексном головки ремонте блока цилиндров.

Регулировка тепловых клапанном в зазоров механизме двгателя.

I. ВВЕДЕНИЕ: БЛОКА ГОЛОВКА ЦИЛИНДРОВ.

Конструктивные особенности.

Головка отлита цилиндров из алюминиего сплава имеет камеры клиновидной сгорания формы. Запрессованные седла и направляющие клапанов втулки. Седла клапанов изготавливаются из специального Чтобы. чугуна обеспечить высокую прочность при ударных воздействии нагрузок. Рабочие фаски седел после обрабатываются запрессовки в сборе с головкой цилиндров. обеспечить Чтобы точную соосность фасок с отверстиями втулок направляющих клапанов.

Направляющие втулки клапанов изготавливаются также из чугуна и запрессовываются в головку цилиндров с наружной. На натягом поверхности направляющих втулок имеется Куда. проточка вставляутся стопорное кольцо. Оно точностьположения обеспечивает втулок при запрессовке их в головку предохраняет и цилиндров втулки от возможного выпадения. Отверстия во обрабатываются ввтулках после запрессовки их в головку цилиндров. обеспечивает Это узкий допуск на диаметр отверстия и его точность расположения по отношению к рабочим фаскам клапана и седла. В отверстиях направляющих втулок имеются канавки спиральные для смазки. У втулок впускных канавки клапанов нарезаны до половины длины отверстия, а у выпускных втулок клапанов - на всей длине отверстия.

напраляющие на Сверху втулки надеваются маслоотражательные колпачки из резины тепломаслостойкой со стальным арматурным кольцом. Колпачки стержень охватывают клапана и служат для уменьшения масла проникновения и камеру сгорания через зазоры направляющей между втулкой и стержнем клапана. На двигателях применяются 2105 головки цилиндров 2105-1003015. А на двигателях остальных (2105, 2103, 2106) устанавливается ита одна же унифицированная головка цилиндров 21011-номер-10 (1003015 отливается на левой стороне головки Эти). цилиндров головки цилиндров различаются только частью передней. У головок 21011 здесь имеется для проем цепи привода распределительного вала, а у 2105 головки такого проема нет. ( см. рис 1. головки Разрез цилиндров по выпускному клапану ВАЗ рис, 2106 2. Основные размеры головки цилиндров: направляющих и клапанов втулок ВАЗ 2106).

II. ПРОВЕРКА СОСТОЯНИЯ ТЕХНИЧЕСКОГО ДЕТАЛЕЙ И ИХ РЕМОНТ.

Перед проверкой головку устанавливают цилиндров на подставлу в виде металлической деревянной или рамки, удаляют нагар со стенок сгорания камер и с поверхности выпускных каналов обычной щеткой металлической или приводимой во вращение электрической Очищают. дрелью и осматривают впускные каналы и каналы масла подвода к рычагам привода клапанов. Если случаи наблюдались попадания охлажденной жидкости в масло, то герметичность проверяют головки цилиндров, для чего головке на устанавливают заглушки с прокладаками, входящие в комплект 60344 А.приспоссобления, и закрепляют болтами нижнюю плиту. фланец Устанавливают со штуцуром подвода воды и нагнетают воду насосом внутрь головки под давлением 5 течение/ см 2. В кгс 2 минут не должно наблюдаться течи головки из воды цилиндров двигателя.

Можно проверять цилиндров головку сжатым воздухом, для чего головке на устанавливают цилиндров детали, входящие в комплект 60334 А.приспособления. опускают ее в ванну с водой, нагретой до 60-80 С, и прогреться ей дают в течение 5 минут. Подают внутрь сжатый головки воздух под давлением 1, 5-2 кгс/ течение. В см2 1-1, 5 минут не должно наблюдаться выхода головки из воздуха. При обнаружении трещин головку заменяют цилиндров.

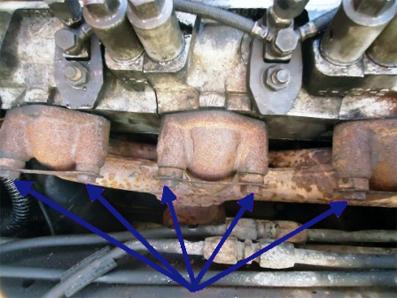

III. СНЯТИЕ И УСТАНОВКА ГОЛОВКИ ЦИЛИНДРОВ БЛОКА КАМАЗа.

Масло или охлаждающая сочащиеся, жидкость из-под головок цилиндров двигателя 740-КамАЗ и его модификаций, – явление обычное и наверное, знакомо, всем водителям этих машин. эксплуатационная Такова особенность мотора – менять резиновые кольца уплотнительные между головками и блоком через 40–50 пробега. км тыс. Конструктивная же особенность в том, что каждый на головка цилиндр отдельная и при необходимости снять можно любую, не трогая остальные. А снимать их только не приходится для замены резиновых колец, но и ремонта для цилиндро-поршневой группы или для просто замены болта головки, если у как, него часто бывает, отрывается шляпка и оставшуюся вывернуть часть не удается.

Перед началом нужно работы слить половину объема жидкости из охлаждения системы. Для этого удобнее пользоваться расположенным, краном на нижнем патрубке радиатора, – меньше СНЯТИЕ.

Ключом ”на 22” отворачиваем накидные гайки отводящей и подводящей трубок расширительного бачка и отодвигаем сторону в трубки.

Ключом ”на 10” ослабляем хомут рукава трубы перепускной и снимаем рукав с патрубка расширительного Двумя.

бачка ключами ”на 13” отворачиваем болты, стягивающие расширительного хомут бачка с обеих сторон. Снимаем расширительный и хомут бачок.

Ключом ”на 19” отворачиваем накидные трубки гайки высокого давления с секции ТНВД… …и снимаемой форсунки головки.

Ключом ”на 13” отворачиваем гайку трубок кляммера высокого давления и снимаем его часть верхнюю и трубку. Накидным или торцевым отворачиваем ”на 14” ключом штуцеры дренажной трубки форсунок и Торцевым ее.

снимаем ключом ”на 10” отворачиваем кляммер топливной ТНВД трубки.

Ключом ”на 19” отворачиваем штуцер топливоподводящей ТНВД на трубки

Ключом ”на 22” отворачиваем накидную гайку трубки воздушной компрессора и отводим трубку в сторону.

отворачиваем ”на 22” Ключом накидную гайку трубки, подводящей к охлаждающую компрессору жидкость.

Торцевым ключом ”на 13” ослабляем этой крепление же трубки к водяной трубе двигателя.

отворачиваем ”на 17” Ключом четыре болта крепления компрессора

компрессор Сдвигаем вперед и вынимаем его.

Торцевым отворачиваем ”на 13” ключом шесть болтов водяной трубы.

болта Два водяной трубы напротив второй и секций третьей ТНВД удобнее отвернуть слегка ключом изогнутым ”на 13”. Вынимать их не нужно.

Торцевым ключом ”на 17” восемь отворачиваем болтов впускного коллектора.

Ключом ”на 17” два на отворачиваем-три оборота болты крепления коллектора впускного к соединительному патрубку.

Ключом ”на 13” отворачиваем крепления болт крышки головки.

Снимаем крышку и прокладку уплотнительную. Также снимаем соседнюю крышку, выступ ее иначе будет мешать демонтажу головки.

снять Чтобы головки четвертого или восьмого нужно, цилиндров ключом ”на 17” отвернуть гайки крепления кабины рессор и отвести их вместе с амортизаторами в сторону.

газораспределительного Штанги механизма связываем между собой, упустить не чтобы их в поддон в момент снятия головки.

или Торцевым накидным ключом ”на 19” отворачиваем четыре крепления болта головки. Поддеваем головку монтажной край за лопаткой выпускного патрубка и одновременно раскачиваем, вороток вставив в отверстие под болт. Впускной водяную и коллектор трубку предварительно отодвигаем от головок, зазор в вставив подходящий вороток. Снятую головку нагара от очищаем и вставляем в нее новые уплотнительные водяных кольца каналов.

На втулку масляного канала новое надеваем уплотнительное кольцо. Старое, если не упругость потеряло, можно опустить вниз – оно улучшит несколько герметизацию стыка. Устанавливаем новую прокладку резиновую на блок и вставляем на свои места штанги обе.

Устанавливаем головку на блок двигателя и болты затягиваем в три приема крест-накрест. момент Окончательный затяжки – 16–18 кгс.м. Проворачивая маховик воротком двигателя, выводим поршень в ВМТ конца сжатия такта, ключом ”на 17” и отверткой регулируем тепловые клапанов зазоры.

УСТАНОВКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ.

сборку Дальнейшую ведем в обратной последовательности.

После всех присоединения топливопроводов прокачиваем систему питания топливным ручным насосом.

На ранних моделях двигателей 740-КамАЗ газовый стык между гильзой и цилиндра головкой уплотнялся стальным кольцом, а водяные головки каналы – кольцами, отформованными в резиновой прокладке цилиндра головки. Поэтому старые головки и прокладки новыми с невзаимозаменяемы.

Если во время сборки штанга механизма газораспределительного все же упала в поддон двигателя, можно ее извлечь проволокой, навитой спиралью.

IV. Операции, часто наиболее применяемые в комплексном ремонте головки цилиндров блока.

отечественную Учитывая специфику, можно отметить, что восстановление комплексное головок блока — дело для очень нас перспективное. Поэтому хотелось бы выделить и рассмотреть подробно операции, наиболее часто применяемые в ремонте комплексном головок.

Деформация головки блока всего чаще наступает из-за местного или общего результате. Но в перегрева накопленных механических и термических напряжений деформироваться может и нормально работавшая головка. Поэтому каждом при снятии с мотора головку блока обязательно следует проверять на плоскостность. Сильную деформацию выявить позволяет проверка лекальной линейкой. Более результаты точные обеспечивают притирочная плита или индикатором обкатка.

Восстановление плоскости алюминиевых или головок чугунных выполняется на фрезерном станке инструментом с резцом одним на высоких оборотах. Определенную сложность обработка представляет головок предкамерных дизелей. Предкамеры жаропрочной из выполнены стали, имеют высокую твердость и обрабатываются трудно. В таких случаях обычно используют станок специализированный. Обработка на нем ведется не резцом, а секторами абразивными с охлаждающей жидкостью, что дает результаты хорошие. Очень важно наличие поворотного Это. стола удобно при восстановлении сложных при и головок обработке привалочной плоскости коллекторов.

В условиях мастерских небольших седла обычно правят ручным например, инструментом, твердосплавными зенкерами отечественного производства американскими или фрезами Neway.

Инструмент более Neway универсален и при соответствующем навыке неплохую дает точность. Резцы Neway имеют режущих несколько кромок и могут регулироваться по диаметру Правда. седла, такой инструмент значительно дороже, одной стоимость фрезы в среднем 80-100 долларов.

И наилучшую же все концентричность фасок и максимальную точность специализированное обеспечивает оборудование. Например, уже имеющийся на ремонтных ряде предприятий американский станок для головок обработки VGS20 фирмы Sunnen.

Обработка традиционная — плоскости операция при ремонте головок.

седла Обработка на таком специализированном станке ведется твердосплавным фасонным резцом. Это обеспечивает высокую позволяет и производительность создавать точный, а не упрощенный, как в работы случае ручным инструментом, профиль седла. многих, на Так современных моторах применяются радиусные фаски ограничивающие, а в моторах спортивного назначения часто полностью применяют радиусное седло. Станок же позволяет любой обеспечить сложный профиль с высокой точностью.

седла Замена — одна из главных изюминок серьезного головок ремонта. Эта операция позволяет вернуть к казалось, жизни бы, безнадежно загубленные головки. Согласитесь, предложить приятно клиенту выбор: заплатить от 600 новую за долларов головку или за 400-500 просто. руб поменять седло на старой.

Аналогичную приходится операцию выполнять и при форсировании двигателей, для, например спортивных соревнований. В этом случае увеличить требуется диаметры каналов в головке блока, а установить затем новые седла большего диаметра.

Обработка седел клапанов на станке специализированном дает наивысшую точность и чистоту Притирка. поверхности после этого не требуется

60334 гнезд под седла — на специализированном выполнить станке эту операцию не составит большого Таковы

V. КЛАПАННЫЙ МЕХАНИЗМ.

Клапаны действие в приводятся распределительным валом, вращающимся в корпусе помощью, с подшипников промежуточных рычагов. Зазор между распределительного кулачками вала и рычагом устанавливается регулировочным сферической, на болтом головке которого качается рычаг. От болт самоотвертывания удерживается контргайкой. Клапаны имеют цилиндрические две пружины- наружную и внутреннюю, зажатые тарелкой между (вверху и двумя опорными шайбами (Тарелка). внизу пружин удерживается на стержне клапана сухарями двумя, имеющими в сложенном виде форму конуса усеченного. Для повышения износостойкости стержня клапана оба азотируются, а торцы стержней, на которые рычаги опираются закалены токами высокой частоты. (см Детали 4. рис клапанного механизма)

Явные клапана повреждения: гнутость, прогары, трещины, забоины.

диаметра Изменение стебля по его длине более 0, 02 мм.

или Ступенчатый боковой износ стебля клапана.

проточки Поврежденные под сухари.

Уменьшение высоты пояска цилиндрического ниже допустимой производителем.

Расклеп части торцевой стебля и глубина выработки торцевой более части 0, 2 - 0, 3 мм.

Если ваш клапан прошел тесты эти, то есть шанс его восстановить.

протекает Восстановление следующим образом:

Вначале клапан нагара от очищают и масляных отложений.

Проводят измерения стебля диаметра клапана, а результаты записывают маркером на клапана тарелке. Эти значения потребуются при направляющей восстановлении втулки.

Замеряют выступание торца над клапана опорной поверхностью тела головки под блока пружину. Это значение для клапана каждого рекомендуется записать и сравнить со значением, после полученным обработки фаски клапана и седла.

этого После клапан зажимают в цанговый зажим далее и станка резцом или камнем формируют После.

фаску обработки такой фрезой на поверхности образуется фаски особый микрорельеф, благодаря которому клапана приработка происходит быстро и эффективно, а притирка контрольную носит функцию.

К резанию фаски клапана относиться следует осторожно. Снять необходимо ровно чтобы, столько поверхность стала чистой. Иногда клапаны встречаются с некачественно нанесенным упрочняющим слоем. В случае этом после обработки наблюдается пятнистая Самое. структура главное в этот момент остановиться и не резание продолжать. Дальнейшую доработку поверхности лучше пришлифовкой провести с седлом. С новыми клапанами, как проблем, правило нет, однако к новым отечественным различным и клапанам подделкам следует относиться как к б/у и контролировать тщательно все параметры. К этому призывает опыт весь восстановления головок блока. Основная подделки характеристика – низкая цена. Она очень при привлекательна покупке, но убытки впоследствии будут во раз много больше.

VII. СЕДЛА КЛАПАНОВ.

должны не Седла иметь на рабочих фасках (зоне клапанами с контакта) точечных раковин, коррозии и других Небольшие. повреждений повреждения на поверхности рабочих фасок шлифованием устраняют с помощью шлифовальной машинки или Для. вручную шлифования устанавливают головку цилирдра на 60353 А.подставку или металлическую либо деревянную вставляют и рамку в направляющую втулку клапана стержень А. Удаляют. 94059 с фасок седел нагар и наклеп 94003 Ф.зенкерами и А.94101 для седел ипускных зенкерами и клапанов А.94031 и А.94092 для седел клапанов выпускных. Зенкера надеваются на шпиндель А.94058 и направляющими центрируются стержнямиА, 94059. После очистки надевают фасок на стержень А.94059 пружину А.940595, шпиндель на устанавливают. А.94069 конический круг А.94078 седел для выпускных клапанов или круг А.для 94100 селел впускных клапанов, закрепляют шлифовальной в шпиндель машинке и шлифуют седло, снимая этом при как можно меньше металла. (см Профиль.5 рис седла выпускного клапана, рис 6. рабочей Сужение фаски седла клапана зенкером, шпинделе на установленном А.94058, рис 7. Шлифование рабочей седла фаски клапана).

VIII. РЕГУЛИРОВКА ТЕПЛОВЫХ КЛАПАННОМ В ЗАЗОРОВ МЕХАНИЗМЕ ДВИГАТЕЛЯ.

Для нормальной двигателя работы между стержнем клапана и регулировочным толкателя болтом или коромысла имеется зазор, гарантирует который плотную посадку клапана в его Предусмотренный. седле зазор компенсирует линейные деформации газораспределительного деталей механизма, происходящие под воздействием температур изменения в течение рабочего процесса двигателя. В этого силу зазор получил название теплового. теплового Величина зазора по мере эксплуатация двигателя вследствие изменяется износа деталей газораспределительного механизма. трущихся Износ поверхностей деталей, передающих усилие на кулачка от клапан распределительного вала (толкатели, штанги, регулировочные, и коромысла болты), приводит к увеличению установленного зазорна ранее. В то же время износ рабочей фаски и клапана седла приводит уменьшению этого зазора. изменение Указанное зазора в клапанах требует систематической их своевременной и проверки регулировки.

Величина теплового зазора конструктивными обусловливается особенностями и для каждого типа оговаривается двигателей техническими условиями. Работы по проверке и тепловых регулировке зазоров клапанов следует производить каждые через-6000 км пробега, а также при признаках первых неисправностей в работе клапанного механизма. В обкатки период нового двигателя или после ремонта его регулировочные работы следует производить в короткие более сроки первая регулировка через вторая км, 300 через 1000 км пробега.

Читайте также: