Принцип работы турбины на дизельном двигателе каменс газель

Устройство и принцип работы турбины на дизельном двигателе

Турбокомпрессор — устройство, которое позволяет примерно на 30% увеличить мощность мотора, при этом отсутствует необходимость физически увеличивать объём цилиндров. Такие агрегаты установлены практически на всех современных автомобилях, вне зависимости от типа используемого топлива. Ниже подробнее расскажем об устройстве и работе турбины дизельного двигателя, а также обрисуем минусы этого устройства и самые распространённые поломки.

Устройство и особенности турбины

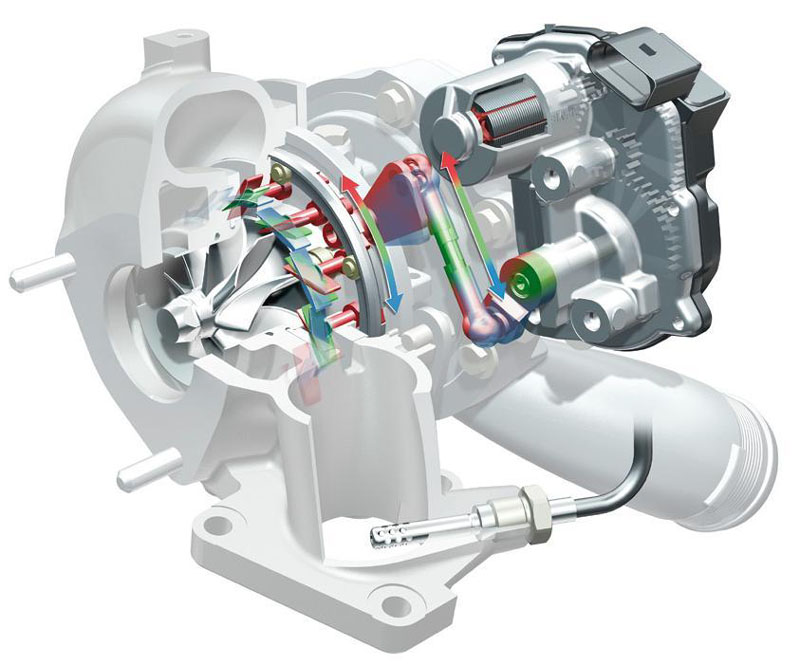

Агрегат состоит из двух устройств — турбины и компрессора. Задача первой преобразовывать энергию выхлопных газов, а второго — подавать сжатый воздух в цилиндры. «Крыльчатки» — главные составляющие части этой системы, представляют собой два лопастных колеса (компрессорное и турбинное).

По своей сути компрессор — это насос, его единственная задача заключается в подаче сжатых атмосферных воздушных масс в цилиндры. Кислород необходим для сжигания топлива, чем больше его поступит, тем больше силовой агрегат сможет сжечь. В результате это приводит к значительному увеличению мощности движка без физического увеличения объёма или количества цилиндров. Система турбонаддува состоит из следующих компонентов:

- корпус компрессора;

- корпус турбины;

- корпус подшипников;

- компрессорное колесо;

- турбинное колесо;

- ось или вал ротора.

В турбонаддуве основным элементом выступает ротор, который защищается корпусом и крепится к специальной оси. И сам ротор, и корпус турбины изготавливаются из термостойких сплавов — это необходимо из-за того, что они находятся в постоянном контакте с газами высокой температуры.

Ротор и крыльчатка вращаются в разных направлениях с большой скоростью — такое решение обеспечивает их плотный прижим друг к другу. Принцип работы в следующем:

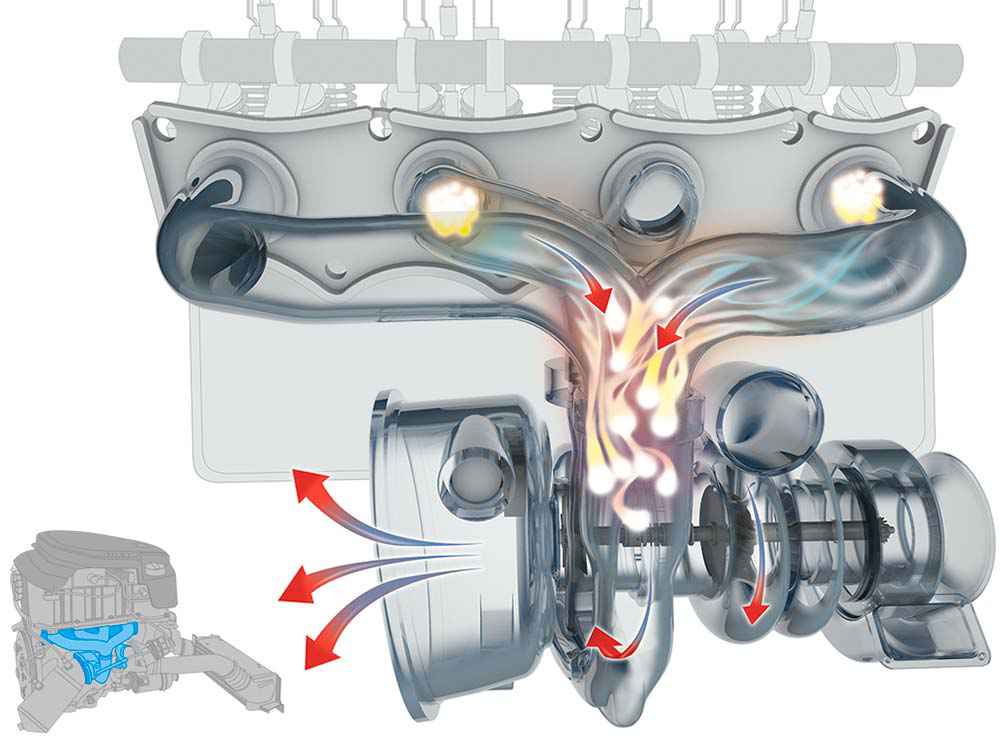

- Отработанные газы поступают в выпускной коллектор.

- Затем — в специальный канал, расположенный в корпусе нагнетателя, который выполнен в форме улитки.

- В «улитке» газы разгоняются до большой скорости и подаются на ротор.

Благодаря такому принципу и обеспечиваются вращение турбины. Что касается оси турбонагнетателя, то она крепится на специальных подшипниках скольжения и смазывается за счёт поступления жидкости из моторного отсека. Утечка смазочной жидкости предотвращается благодаря наличию прокладки и уплотнительным кольцам. Кроме того, дополнительную герметизацию обеспечивают смешанные и отдельные потоки отработанных газов и воздуха. Такое технологическое решение не обеспечивает гарантии в 100%, что выхлоп не попадёт в сжатый воздух, однако система этого и не требует.

Что ещё входит в систему турбонаддува

Турбина — сложный агрегат, инженерам потребовалось несколько десятилетий, чтобы довести систему до ума. Только на первый взгляд решение компенсировать потери КПД за счёт выхлопных газов кажется простой. Даже после создания устройства у него долгое время наблюдались определённые проблемы.

Например, не удавалось решить проблему турбоямы — задержки после нажатия на педаль газа и запуском ротора. Решение нашлось в виде использования двух клапанов. Один из них использовался для вывода излишек воздуха, а второй предназначался для выхлопных газов. Кроме того, современные турбины имеют изменённую геометрию лопаток, что серьёзно их отличает от подобных устройств второй воловины XX столетия.

Можно выделить ещё одну проблему, которая заключалась в излишней детонации — с ней тоже успешно справились современные инженеры. Проблема заключалась в том, что температура в рабочих секторах цилиндров резко увеличивалась во время нагнетания воздуха, особенно в последней стадии такта. Решение нашлось в установке интеркулера (промежуточного охладителя воздуха).

Интеркулер — устройство для охлаждения наддувочного воздуха. Он выполняет сразу две функции — препятствует детонации и не даёт уменьшиться плотности воздуха. В результате удалось сохранить работоспособность всей системы.

Также стоит отметить и другие важные составляющие турбины.

Регулировочный клапан. Отвечает за поддержание заданного уровня давления, излишки давления поступают в приёмную трубу.

Перепускной клапан. Используется для вывода излишних воздушных масс обратно во впускные патрубки — это нужно для снижения мощности при её избытке.

Стравливающий клапан. Если дроссель закрывается и нет датчика массового расхода воздуха, клапан будет возвращать излишки воздуха обратно в атмосферу.

Патрубки. Герметичные отрезки трубы. Одни используются для подачи воздуха, вторые для подачи смазочного масла.

Выпускные коллекторы. Должны быть совместимы с турбокомпрессором.

Принцип работы

Для начала нужно разобраться с двумя терминами.

Турбоподхват — состояние, при котором быстро вращающийся ротор увеличивает подачу воздуха в цилиндры, благодаря чему повышается мощность силового агрегата.

Турбояма — короткая задержка, которая возникает в работе турбины при повышении количества поступившего топлива во время нажатия педали газа. Задержка появляется из-за того, что ротору необходимо некоторое время, пока газы его не разгонят.

Турбонаддув повышает давление выхлопных газов за счёт более интенсивной работы мотора, но в то же время увеличивается и давление наддува. При достижении критических величин может произойти поломка, а потому этот процесс необходимо контролировать. За регулировку давления отвечают клапана, а мембрана и пружина следят за предельно допустимыми значениями. При достижении определённой величины мембрана открывает клапан для стравливания давления.

Работа турбины на дизельном двигателе нуждается в контроле давления, который осуществляется следующими процессами:

- если поступило слишком много воздуха, компрессор (используя клапан) освобождается от излишков;

- клапан стравливает давление в случаях, когда воздуха поступило слишком много — при этом агрегат работает стабильно и забирает ровно столько воздуха, сколько требуется.

Работа турбокомпрессора на дизельном двигателе

Работа осуществляется по следующие схеме:

- Компрессор нагнетает сжатый атмосферный воздух.

- Воздушная масса смешивается с топливом и поступает в цилиндры.

- Полученная топливно-воздушная смесь воспламеняется, что приводит поршни в движение.

- Параллельно с этим процессом появляются отработанные газы, которые направляются в выпускной коллектор.

- Скопившиеся в корпусе газы значительно увеличивают скорость.

- Вращение переходит (по валу) на компрессорный ротор, он втягивает новую порцию воздуха.

Получается интересное взаимодействие. Ротор вращается быстрее — больше поступает воздуха. Чем больше воздуха поступает — тем быстрее вращается ротор.

Минусы турбины на дизельном двигателе

Как и любое устройство, у турбины есть свои положительные характеристики (которые были описаны выше), так и недостатки. К минусам можно отнести в первую очередь увеличенный расход топлива, особенно это касается неправильно отрегулированных агрегатов. Второй минус — чувствительность к качеству топлива, что особенно актуально в российских условиях. Дело в том, что некачественный дизель может привести к детонации. Отметим и другие недостатки:

- общее удорожание двигателя;

- повышенная требовательность к моторному маслу;

- масло и фильтры приходится менять чаще (примерно каждые 5-6 тыс. км);

- нужно часто менять воздушный фильтр;

- ресурс турбины на дизельном двигателе значительно ниже, чем на бензиновом (из-за более высокой температуры выхлопа);

- средний ресурс агрегата составляет 200-250 тыс. км, после чего потребуется замена или, как минимум, капитальный ремонт;

- достаточно сложный ремонт, провести его среднестатистическому автовладельцу самому не получится.

Однако стоит отметить, что плюсы всё-таки перевешивают минусы. В противном случае турбины не пользовались бы такой большой популярностью.

Основные неисправности — признаки и причины

Сразу стоит оговориться, что основная причина поломок — это несвоевременное техническое обслуживание агрегата, его рекомендуется проводить минимум один раз в год. Следующая причина — низкое качество масла, либо его несвоевременная замена. Третья — попадание в устройство посторонних предметов (например, мелких камушков). Наконец, четвёртая — банальный износ отдельных компонентов турбины, ведь у каждого оборудования есть свой срок эксплуатации. Теперь опишем признаки, которые могут говорить о неисправности.

Чёрный дым из выхлопной трубы. Топливо сгорает в интеркулере или нагнетающей магистрали. Скорее всего — неисправность системы управления.

Сизый дым. Возможно, из-за нарушения герметизации турбины масло просачивается в камеру сгорания.

Белый дым. Сливной маслопровод загрязнился, потребуется его чистка.

Повышенный расход топлива. Воздух не доходит до компрессора.

Увеличен расход масла. Нужно проверить стыки патрубков — возможно, нарушена герметичность.

Уменьшение динамики разгона. Скорее всего вышла из строя система управления, из-за чего возник недостаток кислорода.

Посторонний свист, скрежет или шумы. Это может быть изменение зазора ротора, дефект в корпусе, утечка воздуха между двигателем и турбиной, либо загрязнение маслопровода.

Всегда нужно соблюдать правила эксплуатации агрегата — это снизит вероятность появления поломки и продлит срок службы устройства. Следует придерживаться нескольких простых правил:

- следите за качеством топлива и масла;

- не забывайте вовремя менять масло и фильтры;

- начинайте движение только после того, как движок прогреется;

- после прекращения движения нужно дать мотору поработать на холостых, а не сразу его выключать.

И, конечно же, следует регулярно проходить ТО.

Что делать, если турбина сломалась

Если обнаружилась неисправность первое, что нужно сделать — провести диагностику. Причём чем раньше, тем лучше. Если вовремя заменить неисправную деталь, удастся избежать более серьёзных проблем. Например — зачастую автовладелец не обращает внимание на лёгкое постукивание думая, что это не имеет значения, в результате через какое-то время приходится покупать новую турбину, хотя изначально можно было обойтись небольшим ремонтом.

Следует отметить, что недостаточно знать, как работает турбина на дизеле — нужно идеально разбираться во всех её компонентах. Только обладая соответствующими навыками, опытом и оборудованием получится провести качественный ремонт. Именно поэтому рекомендуем не пытаться самостоятельно отремонтировать агрегат (можно сделать только хуже), а обратиться в компанию «Дизель-Мастер». Специализируемся на ремонте турбин с 1998 года, а потому знаем о них всё.

5 причин обратиться именно к нам:

- В наличие высокоточное диагностическое оборудование (стенды Bosch и Delphi);

- В штате — специалисты с большим практическим опытом подобных работ.

- Быстрый ремонт в течение дня без потери в качестве.

- Используем только оригинальные комплектующие и ремкомплекты.

- Предоставляем официальную гарантию на комплектующие и выполненный ремонт.

При первых признаках дефекта — обратитесь к нам. Установим причину неисправности и предложим эффективный, экономичный способ её решения.

Принцип работы турбины на дизельном двигателе каменс газель

Система подачи воздуха двигателей с системой селективного каталитического нейтрализатора состоит из следующих узлов:

- трубопровод наддувочного воздуха;

- охладитель наддувочного воздуха;

- нагреватель впускной системы.

Проверка сопротивления впускной системы

Установите вакуумный или водяной манометр во впускной воздуховод.

Переходник манометра необходимо устанавливать перпендикулярно потоку воздуха на прямом участке канала, на расстоянии одного диаметра канала от турбокомпрессора.

Примечание: на многих автомобильных двигателях сопротивление впускной системы можно измерить, сняв механический индикатор засорения и установив вместо него вакуумный или водяной манометр.

Выведите двигатель в режим работы с максимальной подачей топлива, максимальной нагрузкой и номинальной частотой вращения.

Снимите показания манометра.

Максимальное сопротивление впускной систем 635 мм водяного столба

Если сопротивление выше нормы:

- Замените или очистите воздушный фильтр.

- Проверьте впускной воздуховод на отсутствие повреждений.

Система турбонаддува

Предварительные проверки

Проверьте патрубок, соединяющий компрессор и промежуточный охладитель наддувочного воздуха, на отсутствие разрывов.

Примечание: при использовании некачественных патрубков возможен их разрыв при достижении максимального давления наддува (например, при движении по трассе со скоростью близкой к максимальной, при движении в гору или при обгоне).

Особенно от данной неисправности страдают водители а/м ГАЗ “Валдай” ранних годов выпуска.

Кроме того патрубок данных автомобилей имеет сложную форму и его не всегда можно найти в продаже.

В качестве компромиссного решения дилеры предлагают снизить давление наддува, но при этом потеряв в мощности.

Некоторые владельцы решали проблему кардинально, устанавливая на патрубок самодельный металлический переходник, уменьшающий его диаметр, что позволило установить более прочный шланг, имеющий одинаковые размеры с обоих концов.

Внимание: движение с порванным патрубком вызывает подсос грязного воздуха, что приведет к быстрому выходу из строя турбины и цилиндро-поршневой группы.

Снимите впускной воздуховод и впускной воздушный патрубок с турбокомпрессора.

Проверьте рабочие лопатки компрессора на отсутствие повреждений.

Замените турбокомпрессор при обнаружении повреждений.

Если повреждено рабочее колесо компрессора, проверьте впускной воздуховод и фильтрующий элемент на отсутствие повреждений.

Перед запуском двигателя устраните все повреждения.

Снимите выпускной патрубок с выходного штуцера турбокомпрессора.

Проверьте колесо турбины на отсутствие повреждений.

Проверьте механизм управления перепускным клапаном турбокомпрессора.

Проверьте штифт рычага.

Замените турбокомпрессор, если штифт рычага изношен выше допустимого.

Проверьте клапан и его седло на отсутствие трещин или эрозии.

При необходимости замените турбокомпрессор.

Переместите рычаг рукой для проверки свободы вращения его оси.

Проверьте отсутствие чрезмерного люфта между осью и втулкой.

Замените турбокомпрессор, если ось и втулка повреждены или их заело.

Проверьте привод перепускного клапана турбокомпрессора.

Проверьте осевой зазор оси турбокомпрессора.

Установите стрелочный индикатор на ось турбокомпрессора.

Выставите индикатор на ноль.

Сместите ось к лапке индикатора и определите осевой зазор.

Осевой зазор 0,001 - 0076 мм

Проверьте радиальный зазор подшипника оси турбокомпрессора.

Аккуратно прижмите колесо компрессора к корпусу и щупу.

Запишите величину зазора.

Удерживая щуп в том же положении, отведите колесо компрессора от корпуса и повторно измерьте зазор между ними.

Вычтите меньшую величину зазора из большей. Полученный результат - это радиальный зазор подшипника.

Радиальный зазор 0,396 - 0,602 мм

Повторите эти операции для рабочего колеса турбины.

Замените турбокомпрессор, если радиальный зазор подшипника не соответствует норме.

Проверьте входной и выходной патрубки компрессора турбокомпрессора на отсутствие масла.

Если масло обнаруживается в обоих каналах, проверьте наличие источника масла перед турбокомпрессором.

- Наличие следов масла на входе компрессора допускается для двигателей с замкнутой системой вентиляции картера двигателя, в которой полость картера сообщается с впускным воздуховодом.

- После отказа турбокомпрессора или в других случаях, когда происходит попадание масла или посторонних частиц в систему наддувочного воздуха, она подлежит проверке и очистке.

Если отложения и/или потеки масла обнаруживаются только в выходном патрубке, установите впускной воздуховод и трубопроводы охладителя наддувочного воздуха для проверки сопротивления впускной системы.

Проверьте сопротивление впускной системы.

При отсутствии сопротивления во входном канале замените турбокомпрессор.

Проверка герметичности

Добавьте флуоресцентный краситель (№ЗЗ76891) в моторное масло из расчета одна доза на 38 литров масла.

Примечание: флуоресцентный краситель поставляется в пластиковых бутылках емкостью 118 мл.

Дайте двигателю проработать на низких оборотах холостого хода в течение 10 мин.

Дайте турбокомпрессору остыть.

Снимите выпускной трубопровод с выходного штуцера турбокомпрессора.

Снимите выходной патрубок выпускной системы.

С помощью лампы теплового излучения высокой интенсивности проверьте выходной патрубок турбины на отсутствие масла.

Свечение тёмно-синего цвета указывает на наличие топлива в масле, а желтое - на утечку масла.

Если в корпусе турбины обнаружено масло, снимите магистраль слива масла и проверьте, не засорена ли она.

При обнаружении засорения устраните его.

Установите сливную магистраль с новыми уплотнительными кольцами на блок цилиндров.

Если в сливной магистрали нет засорения, снимите турбокомпрессор.

С помощью лампы теплового излучения высокой интенсивности проверьте выходной патрубок турбины на отсутствие масла.

Свечение жёлтого цвета указывает на утечку масла из двигателя.

В случае жёлтого свечения турбокомпрессор можно установить на место и продолжить его эксплуатацию.

Тонкий слой масла на корпусе и рабочем колесе турбины можно не удалять, так как он выгорит сам во время работы двигателя.

Все маслянистые отложения в корпусе турбины должны быть удалены перед установкой чистой ветошью.

Если на входе в турбину жёлтое свечение не обнаружено, замените турбокомпрессор.

Установите выходной патрубок выпускного коллектора.

Установите выпускной трубопровод на выходной штуцер турбокомпрессора.

Установите впускной трубопровод на входной канал компрессора турбокомпрессора.

Устройство и ремонт двигателя Cummins на Газель

На отечественные транспортные средства компании ГАЗ устанавливался иностранный двигатель Cummings. Силовые агрегаты ставили на газели модели Некст и малотоннажные грузовики Газель бизнес с турбонаддувом. Моторы пользуются популярностью среди автовладельцев благодаря тому, что они зарекомендовали себя как надежные движки, которым ни почем русская зима. Установка подобных двигателей началась с 2013 года.

Давайте глянем на технические параметры мотора.

Технические характеристики

Разработан движок Cummings был в Соединенных штатах Америки. Главной фишкой стала дешевизна для автовладельцев и высокая мощность мотора.

К сведенью! Многие опытные механики считают, что Cummings – это половина от движка, который предназначался для установки в Ниссан Титан. Хотя это только догадки и не более.

Давайте посмотрим на технические характеристики мотора. Они даны в таблице.

| Параметр Каминз | Значение Каминз |

| Тип | Рядный |

| Количество тактов | 4 |

| Максимальная мощность | 307 лошадок |

| Экокласс | 4 |

| Топливо | Дизель |

| Крутящий момент | От 95 Нм до 112 |

| Цилиндры | 6 штук |

| Ход поршня в мм | 100 |

| Диаметр цилиндра в мм | 94 |

| Сжатие | 16,5 атмосфер |

| Работа цилиндров | 1-3-2-4 |

| Зажигание | Микропроцессор |

| Вращение коленвала | 750 или 800 на минимуме, 3600 на максималках |

| Расход горючего | По трассе 8,3 л |

| Количество смазки | 5 л |

| Рабочая температура на минимальных оборотах при включении | 71 градус |

| Объем | 2,8 л |

| Присутствие турбонаддува | turbo componentry |

Производство двигателей Cummings продолжается. Мотор считают надежным. Он неплохо показал себя на практике. Производителем заложено до 200 тысяч километров жизненного ресурса. Опытные механики говорят, что в действительности этот мотор проходит более 300 тысяч при ежегодном техническом обслуживании. А капитальный ремонт двигателя Каминз делают после пробега в 100 тысяч километров.

Устройство и принцип работы мотора

На этом устройстве от производителя Cummings реализована комбинированная система смазки. Детали смазываются и охлаждаются под давлением и путем разбрызгивания масла посредством масляного насоса одновременно. Такая эксплуатация смазки позволяет металлическим и постоянно трущимся элементам двигателя Каминз испытывать большие нагрузки и наименьший износ.

Силовые установки ISF пользуются наибольшей популярностью из-за подогреваемого впускного коллектора. Поэтому этот двигатель Каминз также легко заводится в северных районах при температуре в минус тридцать, как и в южных районах при температуре плюс тридцать градусов по Цельсию.

Жидкостная система охлаждения двигателя Каминз не дает мотору перегреваться во время работы в тяжелых условиях при жаре за сорок. Но это не самая дорогая часть в движке.

Коленчатый вал Каминз отвечает за возвратно-поступательные движения поршней. Они создают тот самый крутящий момент. Блок цилиндров отлит из чугуна, а головка блока тоже сделана из чугуна. Гильзы Каминз проходят фрезеровку. Они имеют среднюю фиксацию. Легко заменяемы при износе.

Коленвал Каминз изготавливают из ковкого чугуна. На производстве его балансируют. Шейки коленчатого вала двигателя Cummings цементируют. Благодаря этому проявляется устойчивость их к износу и высокая прочность. Они не заменяются. Поэтому коленвал Каминз при выработке меняют полностью на новую деталь.

Впускные и выпускные клапаны Каминз изготовлены из стали, которая выдерживает сильные перегревы. На клапанах имеются штоки, выполненные из хрома. Этот металл предотвращает появление задиров на клапанах, что способствует повышению жизненного ресурса движка.

Клапана Каминз имеют сферическую лунку. А выпускные клапана двигателя Камминз имеют свою собственную фишку. Правда она никакой роли не играет в мощности или повышении жизненного ресурса движка. Это выгравированная буква «С».

Поршни состоят из алюминиевой юбки. Верхняя часть выплавляется из сплава металла, который устойчив к перегреву.

Давайте глянем на расшифровку модели Cumings ISF2.8S4:

- IS – это аббревиатура. С английского расшифровывается как interact system. А переводится как двигатель с электронной системой управления;

- F – это название модели;

- 2,8 – объем в литрах;

- S4 указывает на принадлежность экологическому классу. На данный момент это движки с Евро 4. То есть на автомобилях с двигателем данного класса можно выезжать в Европу.

Распределительный вал располагается в головке блока цилиндров Каминз. Приводится в действие цепью. Последняя имеет гидравлические натяжители и два башмака. Износ цепи равен ста тысячам километров при адекватных условиях эксплуатации. Если же двигатель вместе с автомобилем эксплуатируется в экстремальных условиях, то все запасные части, а не только цепь, приходится менять чаще.

Турбина Каминз выходит из строя через 75 000 километров. Отремонтировать ее никак нельзя. Поэтому при поломке турбонаддува, этот элемент меняют полностью, как и коленвал.

Где применяются силовые установки Сummins

Установленные двигатели от Камминз можно найти на следующих транспортных средствах:

- Газель Соболь;

- Газель Некст;

- Газель Бизнес;

- Другие авто, которым подходит свап этого двигателя.

Давайте посмотрим на эксплуатационные особенности этого двигателя.

Эксплуатационные особенности двигателя

Мотор Каминз имеет пониженный уровень шума и вибраций во время его работы. Это в первую очередь связано с тем, что в Камминз используют электромагнитные форсунки Commons Rails. Благодаря применению обновленный системы фильтрации и полиамидных трубопроводов в двигателе Каминз легко сепарируются водные водяные включения из топлива.

ДВС является неприхотливым к качеству топлива. Это делает эксплуатацию его выгодной среди других силовых установок на дизельном топливе. Главное, чтобы дизель соответствовал сезону. А перед запуском двигателя. Особенно в зимнюю пору, автовладельцы не должны забывать проверять уровни масла и охлаждающей жидкости в движке.

Перед тем как начинать движение, необходимо дать мотору Каминз прогреться. После прогрева двигаться на машине следует только на малых оборотах. Тогда масло сможет прогреться в заднем мосту и механической коробке передач. Это будет способствовать лучшему смазыванию трущихся элементом и предупредит преждевременный износ.

Не рекомендуется нагружать слишком резко движок Каминз, переходы с понижением передачи или повышением делать плавными. Перед тем как заглушить движок нужно дать ему немного поработать. Это нужно для того, чтобы понизилась температура в турбо компрессоре.

Часто все проблемы с двигателем Каминз у автовладельцев случаются из-за использования горючего не по сезону, например, залили летнюю солярку в зимний период. Либо при использовании некачественных смазочных средств. Тогда резко снижается жизненный ресурс как отдельных частей движка, так и самой силовой установки.

Преимущества автомобиля газель с дизелем Сummins

К главным преимуществам двигателей Cummins относят следующие характеристики:

- высокая мощность;

- неприхотливость;

- отличное соотношение показателей мощности и частоты вращения;

- нечувствительность к перегреву.

Все эти показатели делают двигатель Каменс незаменимым на дорогах для современных машин компании ГАЗ.

Давайте посмотрим, что пишут в отзывах владельцы этих автомашин.

Отзывы владельцев автомобиля газель с дизелем Сummins

Долговечный двигатель Каменз по словам автовладельцев нуждается в постоянном уходе. На него необходимо устанавливать только оригинальные запасные части. Профилактическое обслуживание является незаменимой частью эксплуатации двигателя Каминз.

Опытные механики советуют не допускать понижения уровня горючего до минимума. Так как это плохо влияет на топливный насос высокого давления и форсунки движка. Перегруз мотора станет поводом для капитального ремонта.

Судя по отзывам автовладельцев и опытных механиков Каминз самыми надежными частями движка являются блок цилиндров, головка блока, как ни странно, и гильзы. Через десять тысяч километров делают полную замену фильтрующих элементов, сюда входят масляные и топливные фильтры, воздушные.

Масло в двигателе меняют через 30 тысяч километров, если машину используют не часто. Если же ездят на ней ежедневно, то замена производится через каждые 10 тысяч километров.

Многие владельцы Каминз жалуются на слабую турбину. Надо учесть, что все двигатели с турбинами не имеют такого устройства турбонаддува, которое бы могло прожить свыше ста тысяч километров. Даже при условии, что автовладелец будет аккуратно ездить на машине, не нагружая ее.

Причиной капремонта двигателя Каминз по словам автовладельцев часто становится износ поршневых колец. Так как грязь и пыль попавшая в движок стирают их полностью.

Заключение

Машины с дизельным двигателем Каминз служат владельцу в течение трех лет без замены мотора. Это хороший показатель для автомобиля как Газель Некст или Бизнес, которые созданы для того, чтобы что-то перевозить, преодолевать тяжелые эксплуатационные условия. Поэтому считается, что Каминз как нельзя лучше подходить для установки в эти автомашины.

Как самому проверить турбину на дизельном моторе

Необходимость проверить турбину дизельного двигателя своими руками может возникнуть по ряду причин. Выполнение диагностики турбокомпрессора на СТО зачастую потребует определенных финансовых затрат, так как специалисты в большинстве случаев подключают диагностическое оборудование, снимают турбину с двигателя для проверки.

Чтобы выявить неисправности самостоятельно без снятия турбины, можно воспользоваться несколькими способами диагностики. На проблемы с турбокомпрессором могут указывать следующие прямые или косвенные признаки, которые проявляются в процессе работы силового агрегата:

- появление черного, сизого или синеватого дыма выхлопа;

- дизель шумно работает в разных режимах под нагрузкой;

- повышается температура, мотор склонен перегреваться;

- возрастает расход горючего и моторного масла;

- двигатель теряет мощность, падает тяга и динамика;

Рекомендуем также почитать статью о том, почему дизельный двигатель может дымить черным выхлопом. Из этой статьи вы узнаете о способах диагностики и возможных неисправностях при таком дымлении силового агрегата.

В самом начале стоит отдельно отметить, что подобные симптомы могут возникать не только по причине неисправностей турбины, но данный элемент также находится в списке.

Визуальный осмотр

На начальном этапе диагностики следует проверить уровень и качество дизельного моторного масла. Также необходимо исключить возможное попадание сторонних предметов в турбокомпрессор.

Далее приступаем к анализу цвета выхлопных газов. Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

Для проверки мотор необходимо завести и оценить звуки в процессе работы турбокомпрессора. Турбина не должна свистеть или скрипеть, не должно быть звука прорывающегося воздуха через соединения. Нужно проверить состояние и герметичность соединений патрубков, по которым осуществляется подача воздуха. Любые неплотности или повреждения недопустимы. Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Если дизель дымит белым или сизым выхлопом, тогда это указывает на попадание масла в цилиндры двигателя и его сгорание в рабочей камере. Подобная неисправность может возникать как по причине неисправностей турбокомпрессора, так и других узлов ДВС. Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

В этом случае необходимо снова вернуться к проверке воздушного фильтра и ротора турбины. Загрязненный фильтр пропускает малое количество воздуха, что приводит к сильной разнице давлений между корпусом турбины и картриджем с подшипниками. Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Еще одной причиной роста давления может служить активное попадание газов из камеры сгорания в картер двигателя, что препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Рекомендуем также прочитать статью о том, почему сапунит дизельный двигатель. Из этой статьи вы узнаете о причинах повышения давления в картере дизельного мотора.

Снова проводим анализ состояния турбины на осевой люфт. Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

В случае шумной работы дизеля нужно проверить трубопроводы, через которые воздух подается под давлением, а также ротор турбокомпрессора. Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Проверка турбонагнетателя на заведенном двигателе

Проверять турбину на наддув следует так:

- пригласите помощника;

- запустите двигатель;

- определите патрубок, который соединяет впускной коллектор и турбокомпрессор;

- пережмите указанный патрубок рукой;

- помощник должен погазовать несколько секунд;

Если компрессор работает, тогда патрубок должен будет ощутимо раздуваться. При отсутствии производительности турбины этого не произойдет. Дополнительно следует оценить общее состояние патрубков, а также исключить возможность трещин и других дефектов впускного и выпускного коллектора дизельного двигателя.

Для чего охлаждать турбину перед остановкой двигателя. Особенности работы турбокомпрессора, температура выхлопных газов, охлаждение моторным маслом.

От чего зависит срок службы турбонагнетателя дизельного ДВС. Особенности и рекомендации касательно эксплуатации и ремонта турбин с изменяемой геометрией.

Назначение и конструкция турбокомпрессора дизельного мотора. Принцип работы турбонагнетателя, особенности использования турбины на дизельном ДВС.

Назначение, особенности конструкции, место установки регулятора давления топлива инжекторного двигателя. Признаки неисправностей РДТ, проверка устройства.

Распространенные неисправности дизельного двигателя и диагностика агрегатов данного типа. Проверка топливной системы дизельного мотора, полезные советы.

Линейка дизельных двигателей CRDi Hyundai/KIA: сильные и слабые стороны моторов данного типа, особенности эксплуатации, ремонта и обслуживания.

Принцип работы турбины на дизельном двигателе

Турбонаддув обязан свои появлением пресловутой немецкой рачительности и практичности во всём. Ещё Рудольфу Дизелю и Готлибу Даймлеру, в конце XIX века, не давал покоя такой вопрос. Как же так: выхлопные газы просто так выбрасываются в трубу, а энергия, которой они обладают, не приносит никакой пользы? Непорядок… В веке двадцать первом, двигатели, оснащённые турбиной, давно перестали быть экзотикой и используются повсеместно, на самой разной технике. Почему турбины получили распространение прежде всего на дизельных двигателях и каков принцип работы этих полезных агрегатов, разберём далее – в строго научно-популярной, но наглядной и понятной каждому форме.

Об истории изобретения и внедрения турбонаддува

Итак, идея «пустить в дело» энергию отработанных выхлопных газов появилась уже вскоре после изобретения и успешных опытов применения двигателей внутреннего сгорания. Немецкие инженеры и первопроходцы автомобиле- и тракторостроения, во главе с Дизелем и Даймлером, провели первые опыты по повышению мощности двигателя и снижению расхода топлива с помощью нагнетания сжатого воздуха от выхлопов.

Готдиб Даймлер выпускал вот такие автомобили, а уже задумывался о внедрении системы турбонаддува

Но первым, кто построил первый эффективно работающий турбокомпрессор, стали не они, а другой инженер – Альфред Бюхи. В 1911 году он получил патент на своё изобретение. Первые турбины были таковы, что использовать их было возможно и целесообразно только на крупных двигателях (например, судовых).

Далее турбокомпрессоры начали использоваться в авиационной промышленности. Начиная с 30-х годов ХХ века, в Соединённых Штатах регулярно запускались в «серию» военные самолёты (как истребители, так и бомбардировщики), бензиновые двигатели которых были оснащены турбонагнетателями. А первая в истории грузовая автомашина с турбированным дизельным мотором была сделана в 1938 году.

В 60-е годы корпорация «Дженерал Моторс» выпустила первые легковые «Шевроле» и «Олдсмобили» с бензиновыми карбюраторными двигателями, оснащёнными турбонаддувом. Надежность тех турбин была невелика, и они быстро исчезли с рынка.

Oldsmobile Jetfire 1962 года – первый серийный автомобиль с турбонаддувом

Мода на турбированные моторы вернулась на рубеже 70-х/80-х, когда турбонаддув начали широко использовать в создании спортивных и гоночных автомобилей. Приставка «турбо» стала чрезвычайно популярной и превратилась в своеобразный лейбл. В голливудских фильмах тех лет супергерои нажимали на панелях своих суперкаров «магические» кнопки «турбо», и машина уносилась вдаль. В реальной же действительности турбокомпрессоры тех лет ощутимо «тормозили», выдавая существенную задержку реакции. И, кстати, не только не способствовали экономии топлива, а наоборот, увеличивали его расход.

Труженик советских полей – трактор К-701 «Кировец» с турбонаддувом

Первые действительно успешные попытки внедрения турбонаддува в производство автомобильных двигателей серийного производства осуществили в начале 80-х годов «SAAB» и «Mercedes». Этим передовым опытом не замедлили воспользоваться и другие мировые машиностроительные компании.

Почему в итоге турбины получили распространение именно на дизельных, а не бензиновых двигателях? Потому что дизельные моторы имеют гораздо большую степень сжатия воздуха, а их выхлопные газы – более низкую температуру. Соответственно, требования к жаропрочности турбины гораздо меньше, а её стоимость и эффективность использования – гораздо больше.

Устройство системы турбонаддува

Система турбонаддува состоит из двух частей: из турбины и турбокомпрессора. Турбина служит для преобразования энергии отработанных газов, а компрессор – непосредственно для подачи многократно сжатого атмосферного воздуха в рабочие полости цилиндров. Главные детали системы – два лопастных колеса, турбинное и компрессорное (так называемые «крыльчатки»). Турбокомпрессор представляет собой технологичный насос для воздуха, приводимый в действие вращением ротора турбины. Единственная его задача – нагнетание сжатого воздуха в цилиндры под давлением.

Составные части устройства турбонаддува:

- корпус компрессора;

- компрессорное колесо;

- вал ротора, или ось;

- корпус турбины;

- турбинное колесо;

- корпус подшипников.

Основа системы турбонаддува – это ротор, закреплённый на специальной оси и заключённый в особый жаропрочный корпус. Беспрерывный контакт всех составных частей турбины с чрезвычайно раскалёнными газами определяет необходимость создания как ротора, так и корпуса турбины из специальных жаропрочных металлосплавов.

Крыльчатка и ось турбины вращаются с очень высокой частотой и в противоположных направлениях. Это обеспечивает плотный прижим одного элемента к другому. Поток отработанных газов проникает вначале в выпускной коллектор, откуда попадает в специальный канал, что расположен в корпусе турбо-нагнетателя. Форма его корпуса напоминает панцирь улитки. После прохождения этой «улитки» отработанные газы с разгоном подаются на ротор. Так и обеспечивается поступательное вращение турбины.

Как работает турбина дизельного двигателя

Мощность любого двигателя и производительность его работы зависит от целого ряда причин. А именно: от рабочего объёма цилиндров, от количества подаваемой воздушно-топливной смеси, от эффективности её сгорания, а также от энергетической части топлива. Мощность двигателя возрастает пропорционально росту количества сжигаемого в нём за определённую единицу времени горючего. Но для ускорения сгорания топлива необходимо увеличение запаса сжатого воздуха в рабочих полостях мотора.

То есть, чем больше за единицу времени сжигается горючего, тем большее количество воздуха потребуется «впихнуть» в мотор (не очень красивое слово «впихнуть» здесь, тем не менее, очень хорошо подходит, поскольку сам мотор не справится с забором избыточного количества сжатого воздуха, и фильтры нулевого сопротивления в этом ему не помогут).

В этом, повторимся, и состоит основное назначение турбонаддува – в наращивании подачи воздушно-топливной смеси в камеры сгорания. Это обеспечивается нагнетанием сжатого воздуха в цилиндры, которое происходит под постоянным давлением. Оно происходит вследствие преобразования энергии отработанных газов, проще говоря, из бросовой и утерянной – в полезную. Для этого, прежде чем выхлопные газы должны быть выведены в выхлопную трубу, а далее и, соответственно, в атмосферу, их поток направляется через систему турбокомпрессора.

Этот процесс обеспечивает раскручивание колеса турбины («крыльчатки»), снабжённого специальными лопастями, до 100-150ти тысяч оборотов в минуту. На одном валу с крыльчаткой закреплены и лопасти компрессора, которые нагнетают сжатый воздух в цилиндры двигателя. Полученная от преобразования энергии выхлопных газов сила используется для значительного увеличения давления воздуха. Благодаря чему и появляется возможность впрыскивания в рабочие полости цилиндров гораздо большего количества топлива за фиксированное время. Это даёт значительное увеличение как мощности, так и КПД дизеля.

Дизельная турбина в разрезе

Проще говоря, турбосистема содержит две лопастных «крыльчатки», закреплённых на одном общем валу. Но находящихся при этом в отдельных камерах, герметично отделённых друг от друга. Одна из крыльчаток вынуждена вращаться от постоянно поступающих на её лопасти выхлопных газов двигателя. Поскольку вторая крыльчатка с нею жёстко связана, то и она также начинает вращаться, захватывая при этом атмосферный воздух и подавая его в сжатом виде в цилиндры двигателя.

Необходимые дополнения в состав системы турбонаддува: клапаны, интеркулер

Не один десяток лет потребовался инженерам, чтобы создать действительно эффективно работающий турбокомпрессор. Ведь это только в теории всё выглядит гладко: от преобразования энергии отработанных газов можно «вернуть» утерянный процент КПД и значительно увеличить мощность двигателя (например, со ста до ста шестидесяти лошадиных сил). Но на практике подобного почему-то не получалось.

Дизельный турбокомпрессор «Бош»

Другая проблема, которую пришлось решать при развитии технологий дизельных турбин, состояла в избыточной детонации. Детонация эта возникала из-за резкого увеличения температуры в рабочих полостях цилиндров при нагнетании туда дополнительных масс сжатого воздуха, особенно на завершающей стадии такта. Решать данную проблему в системе призван промежуточный охладитель наддувочного воздуха (интеркулер).

Кроме того, современная система турбонаддува двигателя не обходится без:

- регулировочного клапана (wastegate). Он служит для поддержания оптимального давления в системе, и для его сброса , при необходимости, в приёмную трубу;

- перепускного клапана (bypass-valve). Его предназначение – отвод наддувочного воздуха назад во впускные патрубки до турбины, если нужно снизить мощность и дроссельная заслонка закрывается;

- и/или «стравливающего» клапана (blow-off-valve). Который стравливает наддувочный воздух в атмосферу в том случае, если дроссель закрывается и датчик массового расхода воздуха отсутствует;

- выпускного коллектора, совместимого с турбокомпрессором;

- герметичных патрубков: воздушных для подачи воздуха во впуск, и масляных – для охлаждения и смазки турбокомпрессора.

Применение турбонаддува в мировом машиностроении

На дворе двадцать первый век, и никто уже не гонится за тем, чтобы название его легкового автомобиля было с модной в веке ХХ-м приставкой «турбо». Никто и не верит более в «магическую силу турбины» для резкого ускорения автомобиля. Смысл применения и эффективность работы системы турбонаддува всё-таки не в этом.

Разумеется, наиболее эффективен турбонаддув при его использовании на двигателях тракторов и тяжёлых грузовиков. Он позволяет добавить мощности и крутящего момента без возникновения перерасхода топлива, что очень важно для экономических показателей эксплуатации техники. Там он и используется. Нашли своё широкое применение турбосистемы также на тепловозных и судовых дизелях. И это наиболее мощные из созданных человеком турбин для дизельного двигателя.

Читайте также: