Обработка седла клапана ваз

Лада 2101 ORANGE для покатушек)) › Бортжурнал › ГБЦ прирезка седел и притирка клапанов в подробностях

Начал собирать ГБЦ и в процессе сборки решил все подробно описать.

Направляющие втулки клапанов изначально лежали в морозилке. А головку я разогрел в духовой печи пока мамы не было дома) Это делается для того чтобы втулки было легче запрессовать. И все втулки я запрессовал специальным инструментом для запрессовки направляющих. К сожалению фоток процесса запрессовки я не сделал, так как не думал что захочу все подробно описать

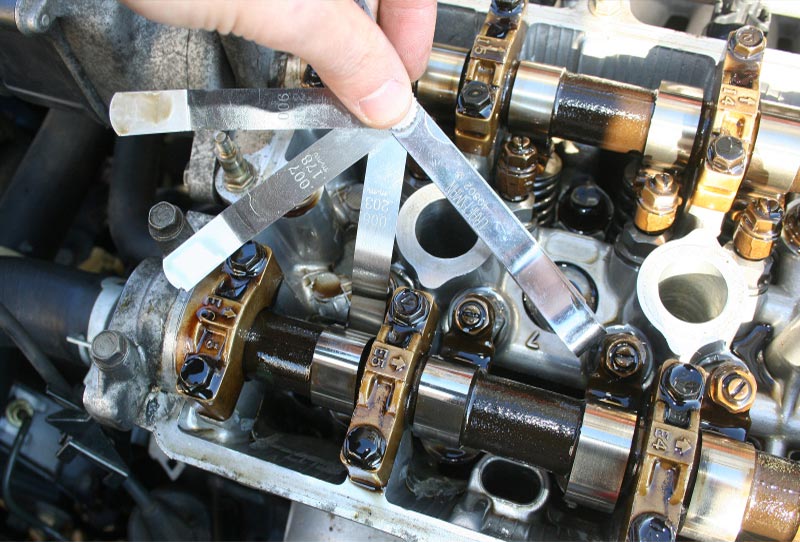

После того как голова остыла, прошелся разверткой все втулки клапанов.

Вставив клапан мы видим что есть просвет, и надо его убрать

Для этого берем зенковки для прирезки седел клапанов

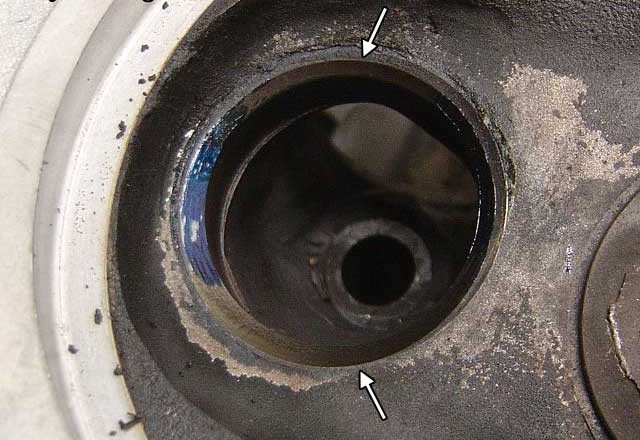

Для примера я покажу как делается на выпускном седле. Вот так оно выглядело изначально

В начале берем фрезу 45гр.

После нескольких оборотов мы видим что касание фрезы только с одной стороны. Это означает что седло немного смещено по отношению направляющей втулки

Прирезаем до тех пор пока касание не будет по всему периметру седла

После чего нам надо сузить рабочую фаску. Для этого берем фрезу 60гр.

Потом прирезаем фрезой 30гр.

Вот что в конце получилось. Фаска 45гр. должна быть меньше 1мм. Я ее отметил красным пунктиром

Вот таким аналогичный образом прирезаются все остальные седла клапанов.

После прирезки седел надо притереть клапана. Для этого берем специальную пасту для притирки клапанов и намазываем на фаску тонким слоем

Вставляем клапан и одеваем специальный инструмент для притирки

И притираем до тех пор пока не исчезнет скрежет и звук не станет тихим. После чего тряпкой убираем пасту с клапана и седла. Вставляем клапан и светим лампой со стороны камеры сгорания, а сами смотрим в канал и как видим просвета нет)

Так же аналогично притераем остальные клапана.

Надеюсь я для вас понятно и подробно описал. Жду комментариев и мнений. Хочу знать стоит так делать следующий блог или нет

FermerX › Блог › Обработка седел клапанов переднего привода ВАЗа. Заводской взгляд.

Собирал ГБЦ 8в калина. Решил проверить высоту пружин. Полез в умную книгу за размерами. Увидел вот такое повествование.

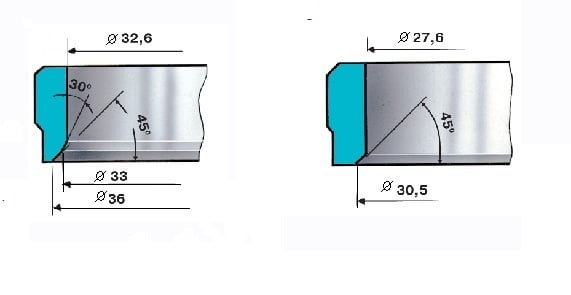

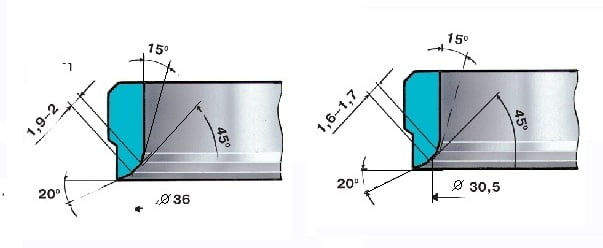

Подумал вздор какой-то. Вспомнил Травникова и его соратников. Евгений утверждал что если делать слишком близко к шляпке, то ее расклепает. Если слишком далеко, то нагар и неплотность. Обычно фаска делается стандартно по середине с определенной широтой. То есть седло режу стандартно сначала 45 градусов до вывода в соосность. Далее немного 30 гр. и довожу 60 гр. Однако в мурзилке задается параметр, который говорит что фаска должна быть рядом с тарелкой клапана… Подумал это ошибка. После часа поиска информации сети нашел более доверительный документ.

В этом документе тоже указывается на верхнее расположение фаски. Значит в мурзилке не опечатка. Путем не хитрых вычислений, результат удивил. Фаска не то чтобы должна быть в середине, она уже заканчивается практически до середины рабочей фаски клапана. Также еще не совсем был понятен порядок резки седла. Сначала с острым углом 15 градусов, затем 20 градусов и только в последнюю очередь 45 градусов. Это же сложнее, зачем… Если можно сразу 45 градусами найти соосность. Также быстрее.

Еще один интересный момент по поводу шарошек, зенковки и тому подобное. Обычно идут 30 градусов они же 15 градусов, 60 градусов = 20 градусов и 45 градусов. 30, 60 это универсальный размер, но завод диктует немного другие углы…

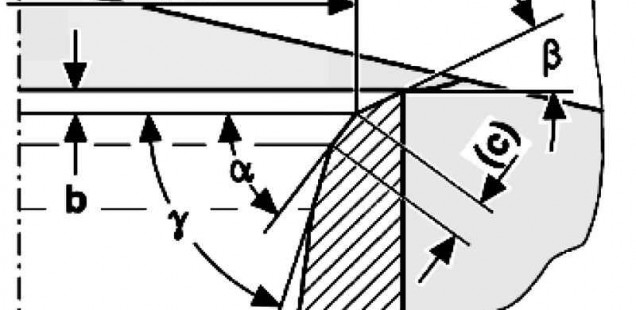

Решил обратится к аутокаду, чтобы наглядно увидеть расположение фаски, очередность обработки и разницу в градусах обработки. Размер углов 60-45-30 решил назвать "Бытовой", а 20-45-15 "Заводской" размер.

Седло впускного клапана:

Диаметр наружный: 37,6 мм

Диаметр внутренний: 32 мм

Ширина: 9 мм

Седло выпускного клапана:

Диаметр наружный: 32,4 мм

Диаметр внутренний: 27 мм

Ширина: 9 мм

Размер клапанов актуальных на сегодня 21083 (2108 и 21081 учитывать смысла давно уже нету):

Впускной 37 мм

Выпускной 31,5 мм

1. Расположение фаски и обработка углами по рекомендации завода?

Как видно действительно автоваз регламентирует фаску делать ближе к тарелке клапана. Середина это также плохо как и расположение фаски ближе к стержню клапана. Более отдаленная.

2. Есть ли различие между "Бытовыми" углами обработки седла?

Очевидно разница тоже есть! Само расположение фаски остается без изменений в обоих вариантах. Разница лишь в меньшей крутизне дополнительных углов. Минус тут тоже очевидный. Это пропускная способность, перекрытия и ресурс… Клапан естественным образом расклепывает седло в процессе эксплуатации. С "Бытовыми" углами клапан быстрее увеличит рабочую фаску. Значит ухудшиться прижим. Давление на площадь = сила прижатия на мм2. Дальше все по цепочке. Ко всему этому "Бытовой" просаживает седло сильнее!

3. Последовательность обработки седла?

Для наглядности взял новое седло и обработал его сначала как это регламентирует Автоваз, а затем как делаю я. Думаю большинство "режут" седло также, а возможно практически все. Доп углы просто расположение фаски определяют, да ширину… Можно пренебречь…

Зеленое седло = новое.

Голубое = обработано заводскими углами в заводской последовательности.

Пурпуровое седло = стандартный подход, сначала 45 градусов затем остальные 20 градусов и 15 градусов.

Снова очевидная разница! Если проходить шарошкой сначала в 45 градусов, то просадка седла почти на 0,8 мм! Это практически один размер регулировочной шайбы! Разжатие пружины можно допустить до 0,6 мм, это пружина еще будет в допуске. Конечно после такой обработки не редко приходится торцевать клапана, ибо другого быстрого выхода просто нету. Особенно если седло еще подсело или его сильно увело. Если придерживаться заводской последовательности, то просадка всего на 0,3 мм, это почти в 3 раза меньше! Промежуточные варианты имеет порядком 0,5 мм разницу.

В тысячный раз убедился, что на Автовазе работают умные люди. Этот велосипед они сразу изобрели, придумывать не нужно. Нужно просто следовать рекомендациям. На уведенном седле также все выводится, просто работы больше и желательны слесарные навыки.

Если собирать себе мотор, либо форсировать. При отличнейшем раскладе нужно купить новую ГБЦ, если нет возможности. Тогда найти гбц которую еще не ремонтировали и обрабатывать седла путем замены на новые. Если это свой обычный ремонт, тоже желательна только замена седел. Совсем идеально направляющие заморозить, гбц нагреть. Увод чтобы был еще меньше при запрессовке. А стандартная обработка седел это хирургическое вмешательство шарошками, которые делают только хуже. Тем более если не планируется дальнейшая обработка камеры сгорания.

Новое седло уже готовое к использованию, ничего обрабатывать не нужно. Если только фаску в 45 градусов немного подвести. Разница просто колоссальная, между восстановлением уведенных седел и новыми.

Если обрабатывать седла без замены, то нужно делать как регламентирует завод. То есть дешевые шарошки 30 и 60 гр. с фиксированными углами не желательны. Нужны с доп углами 20 и 15 гр., либо которые с изменяемыми углами. Для одной машины такие брать экономически не выгодно.

Также гнаться за заводкой обработкой не всегда удобно и охотно. Тем более если это не себе. Обычно в сервисе быстрее сделать и деньги забрать, а там если что то и случится на раннем пробеге, то всегда можно про плохой бензин рассказать или еще про что…

Еще обработка по заводскому варианту на уведенном седле требует больше затрат времени и сил, а также опыта мастера. За такую работу и нормальный мастер возьмет больше. Имеет ли смысл, все таки это тазик…

Прирезка седел клапанов

При замене клапанов или седел клапанов необходимо выполнить операцию, которую называют прирезкой клапанов. Необходимый для этого инструмент (один и тот же) называют разверткой, зенковкой, зенкером, а иногда шарошкой. Судя по конической форме, это скорее зенковка.Прирезка клапанов это несложная но ответственная операция при ремонте двигателя. А если вам неохота возиться с ремонтом проще продать или купить машину на car.ru.

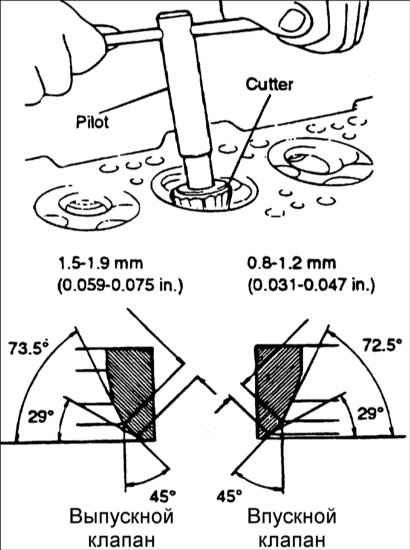

Необходимые углы прирезки есть в каждом руководстве по ремонту. Строго обязательный из них только угол самой фаски для клапана. Для двигателей ВАЗ это 45. Углы, которые должны быть на новых седлах головки блока цилиндров, показаны на этом рисунке.

Минимальный набор зенковок содержит одну зенковку для впускного, одну для выпускного и направляющая. На практике такой набор для ремонта бесполезен.

Понятно, что при доработке седла клапана, размер конической поверхности будет расти и фаска станет больше оптимальной. Поэтому гнезда клапанов, обрабатываемые при ремонте, делают по следующему рисунку.

Чтобы выполнить такую форму седел, нужен набор, в котором шесть зенковок: три для впускного и три для выпускного клапана. Зенковки могут быть цельные из быстрорежущей стали или с пластинами из твердого сплава. В Тольятти можно купить набор из 6 зенковок, с напаяными твердосплавными пластинами за 1300 рублей.

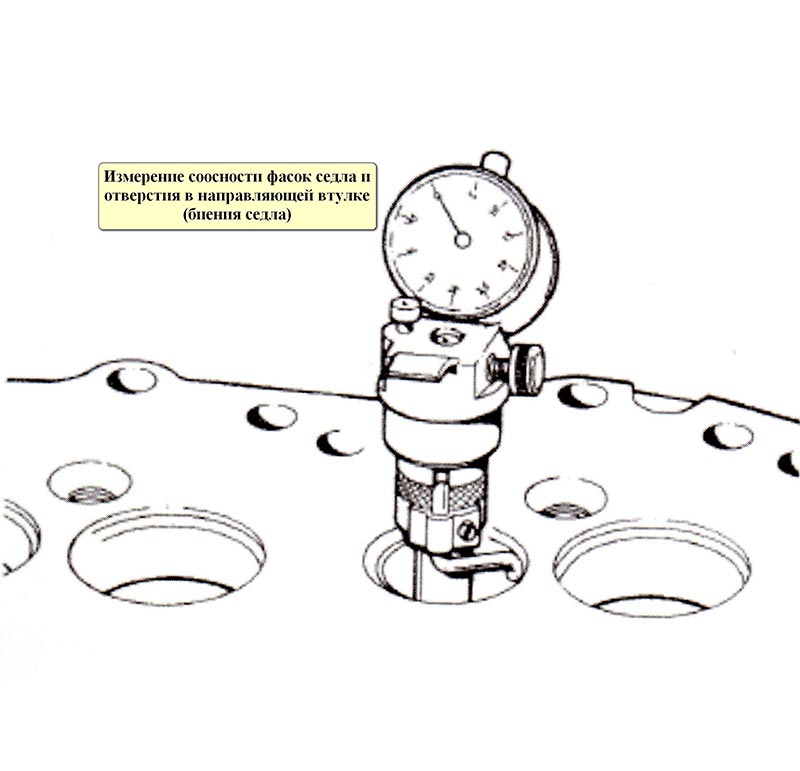

Поверхность фаски на седле клапана должна быть соосна управляющей втулке. Поэтому состав комплекта обязательно входит направляющая. В самом простом случае направляюкщая одновременно является шпинделем для зенковки. Зенковка одевается на направляющую и фиксируется шпонкой или другим способом. Конец направляющей смазывают маслом, вставляют во втулку клапана. При обработке направляющей скользит по втулке. Это не всегда удобно, но допустимо если вам нужно отремонтировать только свой двигателя.

Более сложный вариант, когда направляющая вставляется во втулку и крепится неподвижно. Для вращения фрезы используется отдельная рукоятка. В таком случае направляющие, их еще называют пилот, могут быть под разные диаметры втулок при одинаковом размере фрез. Универсальный импортный набор инструментов включающий несколько зенковок разного размера, вороток и несколько направляющих может стоить до тысячи долларов.

Порядок работы следующий. Сначала зенковкой с углом 45 градусов обрабатывают фаску седла до тех пор пока не получат аккуратную конусную поверхности. При этом надо убрать все дефекты и черноту.Следующей применяют зенковку с углом 75, а затем 20 градусов. В результате фаску с углом 45 градусов нужно уменьшить до ширины один полтора миллиметра.

Замена седел клапанов своими руками

Клапан необходим для герметизирования цилиндровых отсеков мотора в ходе газообмена. Особенности функционирования – запуск смеси, состоящей из горючего и воздуха с целью последующего ее сжатия. За возгоранием и выработкой газы переходят в выпускную систему, и здесь также несет ответственность клапан.

Содержание:

Устройство и вероятные неисправности клапанного механизма

Данный элемент работает в агрессивной среде ДВС, всегда подвержен значительным нагрузочным воздействиям динамического характера, существенному скоростному режиму и нагреванию. Для понижения преждевременного изнашивания ходовых элементов этой детали, в изготовлении ее используются чаще всего материалы, легированные никелем и хромом.

В состав входит два основных элемента:

- головка;

- стержневая часть.

Эти автомобильные узлы могут иметь головки различных форм:

- в виде тюльпана;

- лоские;

- выпуклые.

На кончике стержня есть проточки конусного, фасонного или цилиндрического вида, помогающие фиксировать пружинки.

Наиболее вероятный признак отказа клапанов – понижение мощности мотора, его нестабильность в работе. Связано это с залипаниями и образованиями зазорных участков. Еще одна причина – появление нагара, который скапливается у клапана и не позволяет ему закрываться. Видимым признаком также можно считать чрезмерное выделение выхлопных дымов. Если в ДВС появились посторонние шумы – износились стержневые части и направляющие. Поэтому рассмотрим, как выполняется замена седел клапанов своими руками.

Чем пользоваться?

Такие работы подразумевают использование грубоватых инструментов

и отличающихся практически ювелирной точностью – зенкеров и шарошек. Такие инструменты с узкой спецификой применяются исключительно при ремонте мотора.

Подборку шарошек для клапанных седел используют под выточку необходимых размеров диаметров. Подобные действия дают возможность придать тарелочке максимальную плотность закрывания.

Зенковки при ремонтных работах по клапанным седлам используются так же. Но есть одно различие – зенкер применяется не только на механических, но и электроинструментах.

Технология выполнения

Работа отличается сложностью, но при наличии необходимых навыков ее можно выполнить в гаражных условиях.

Чтобы извлечь седло, имеется несколько способов. Быстрым, но не слишком правильным, является наваривание клапана на седло с последующей выбивкой. Клапан обтачивается под размеры седла, вставляется в него и обваривается. Пока металл не успел остыть. Седло необходимо выбить молотком. Вся конструкция должна выйти без особых проблем.

Но при этом помните, что от сварки металл нагревается, что может стать причиной деформирования головки. Выбивая, можно нанести повреждения посадочному месту под седло, что повлечет за собой дополнительные работы по обработке ГБЦ.

Лучше всего воспользоваться токарным станком. Так можно сточить седло то такого размера, что оно станет, как фольга, и легко достанется. Если нет станка, можно воспользоваться дрелью и насадкой в виде фрезы. Стачивание проводится с одной стороны, пока не ослабеет натяжение. Теперь седло можно достать рукой.

Идеальный вариант установки нового седла – азотный, в котором следует предварительно охладить седла. Дело в том, что их размеры немного больше отверстий, а за счет охлаждения уменьшается внешний диаметр.

Естественно, азот в гараже – большая редкость. Тогда вспомним свойства металла расширяться и сжиматься. Седло просто помещается в морозильную камеру на пару часов, а отверстие подогревается горелкой.

Если при установке необходимо будет приложить усилие, то рекомендуется взять подходящий под диаметр седла брусок и с его помощью провести запрессовку.

Обработка седла после установки

Чтобы седло работало нормально, в нем следует сделать фаску. В идеале это выполняется на токарном станке. Но можно воспользоваться уже известной шарошкой и дрелью, но возможны неточности в работе.

Нарезается три кромки – внешняя, внутренняя и по центру, для контактирования с ней клапана. После этого можно считать, что работы завершены. Клапана следует притереть и начать сборку ГБЦ.

Многих интересует вопрос, сколько стоит замена седла клапана ваз. Если рассматривать вариант только оплаты работ, то замена одного элемента вам обойдется в 500 – 700 рублей.

Замена седел клапанов ваз 2108 своими руками

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Заготовка седла клапана

Для всех популярных моторов предлагаются заготовки сёдел клапанов, как стандартных размеров, так и ремонтных, с увеличенным внешним диаметром. Для редких двигателей заготовки надо заказывать или изготавливать на заказ.

Такие заготовки достаточно дешёвые, если не нашлось для какого-то мотора, можно подобрать по размеру из имеющихся наименований. Но и не забывайте, что фирмы, производящие детали двигателя (Kolbenschmidt), в частности клапана, производят ещё и сёдла тех же размеров, так что спрашивайте в магазинах вашего города. После установки седло надо будет обработать- нарезать фаску под клапан.

Установка нового седла

Седло клапана правильно устанавливать с азотом, все другие методы не такие надёжные. В нормальном состоянии при комнатной температуре дивметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы засунуть седло, его надо уменьшить в размере, для этого и нужен азот.

Азот в жидком состоянии сохраняет очень низкую температуру. Охлаждаясь в азоте, клапан сжимается в диаметре, и охладившись может свободно залезть в посадочное отверстие головки. В то же время, чтобы увеличить посадочное отверстие в головке, головку можно нагреть, тогда отверстие расширится и зазор увеличится. Если нагреть головку, то тогда не надо так сильно охлаждать седло, достаточно будет просто положить в морозилку и разницы температур будет достаточно.

Устанавливать седло без предварительной термической обработки нельзя, не будет достигнут необходимый натяг и седло выпадет в процессе эксплуатации.

При установке нужно забить седло, чтобы оно стало на место, сильно бить не надо, достаточно лёгких ударов.

Механическая обработка нового седла

На новом установленном седле надо нарезать фаску. Лучше всего это сделать на специализированном станке, так получится обработать наиболее точно. Это реализуется благодаря жёсткой центровке резца, чего невозможно добиться используя ручные шарошки.

Но если в вашей местности нет подобного оборудования, шарошки- это всё, на что вы можете рассчитывать. Если есть поблизости металлообрабатывающий цех, можно попробовать обработать клапана на фрезерном станке, результат вполне сойдёт.

На седле надо нарезать три кромки- внешнюю, внутреннюю и сверху них центральную, самую узкую, по которой седло будет соприкасаться с клапаном.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Зачем обрабатывать седла клапанов?

Одна из самых распространенных операций в практике современной мастерской по ремонту двигателей внутреннего сгорания – восстановление седел клапанов. На первый взгляд, это сделать довольно просто, особенно в сравнении с прочими операциями по ремонту головки блока цилиндров.

На самом деле очень сложно выполнять подобную работу и постоянно выдерживать параметры, которые имеют решающее значение для надлежащего уплотнения клапана. В этой статье мы расскажем, как и для чего обрабатывать седло клапана. Мы покажем все важные особенности, чтобы вы лучше поняли, почему этот процесс часто заканчивается неудачей.

Поэтому остаются ничтожные доли секунды для надежного уплотнения камеры сгорания и передачи тепла от клапана, не так ли? Если клапан не имеет возможности рассеивать это тепло через седло, то его избыток достанется другим деталям, расположенным рядом, и вызовет различные дефекты и неисправности, такие как износ направляющих втулок, поломка самого клапана и др.

Итак, биение рабочих фасок седла является основной причиной, влияющей на его износ. Несомненно, есть и другие факторы, играющие не столь важную роль. Но мы упомянем и про них.

Почему седло клапана выходит из строя?

На первом месте – эксцентриситет седла клапана, то есть седло не сцентрировано (не концентрично) по оси отверстия в направляющей втулке клапана.

Другая причина неисправности седла – седло не перпендикулярно оси отверстия в направляющей втулке клапана.

В обоих этих случаях повреждения седла клапана могут быть схожими.

Какие еще проблемы могут привести к утечке газов в зазор между клапаном и седлом?

Некачественная обработка рабочей фаски седла клапана. Одной из причин может стать биение, возникающее из-за неправильной подачи или скорости резания. По этой причине резец станка начинает вибрировать, количество материала, срезаемого с поверхности седла, становится неравномерным, и фаска получается «кривой».

Нечто подобное может произойти и при шлифовании седел, – по причине разрушения рабочей поверхности шлифовального круга или смещения круга от оси седла из-за «засаливания» круга продуктами обработки.

Какое влияние оказывает твердость материала седла?

- Седла клапанов в некоторых двигателях имеют очень высокую твердость. Подобные седла, сильно изношенные или «выбитые», требуют для восстановления большего съема материала. Для этого нужен мощный станок, специальные резцы и тщательно подобранный режим резания. Несоблюдение этих условий неизбежно приведет к биению фасок седла, поломке инструмента, а в самом тяжелом случае – к срыву обрабатываемой головки блока со станка.

Как правильно определить причину образования биения седла после обработки?

Если станок работает нормально, то биение седла, скорее всего, вызвано неправильно подобранным режимом резания.

Если при измерении биения седла максимальное и минимальное отклонения всегда находятся в одном и том же месте, проблема, скорее всего, связана со станком.

Если биение седла является случайным, проблема может заключаться в неправильной заточке инструмента, ошибках рабочего – при центрировании инструмента, подходе при резке или оценке материала седла.

Как мы говорили ранее, существуют и другие факторы, которые влияют на нормальную посадку клапана в седло. В частности, это усилие клапанной пружины и зазор между стержнем клапана и направляющей втулкой.

• Усилие пружины: если пружина слишком слабая, клапан при соприкосновении с седлом отскакивает. При этом уменьшается теплопередача от клапана к седлу. По мере увеличения оборотов двигателя возможность «отскока» увеличивается.

Имейте в виду, что не только пружина «управляет» инерцией клапана. В зависимости от конструкции конкретного двигателя инерция клапана сильно зависит от перемещения рокеров, работы систем регулировки фаз, массы толкающих штанг и прочих деталей привода клапанов.

• Зазор между стержнем и направляющей: если зазор слишком велик, то клапан будет разбивать седло, так как угол, при котором клапан садится на место, сильно меняется – в зависимости от режима работы двигателя. Чем больше зазор, тем больше биение седла.

Итак, каков оптимальный способ механической обработки седла клапана?

Сейчас существует много вариантов: от притирки и шлифования до точной обработки профиля седла на станке с ЧПУ, с использованием «многоугольных» фрез или однорезцовых. Есть превосходные полуавтоматические станки, чрезвычайно эффективные при обработке седел, делающие все операции намного проще.

Если вы владелец мастерской, то вы должны рассмотреть все варианты и определить, что лучше всего соответствует вашим потребностям. Режущий инструмент (фрезы или резцы) обеспечивают постоянную ширину седел, но они могут быть дороже, чем шлифовальные круги, и когда понадобится обработать седло с новым профилем, вам придется заказывать дополнительные резцы.

То же самое можно сказать и про использование станка с горизонтальным или вертикальным шпинделем. Поэтому все эти вопросы надо рассмотреть для себя сразу. В противном случае вам потребуется множество разнообразного и специального инструмента, а также различные навыки при обработке. В итоге всё это приведет к удорожанию ремонта двигателя.

Обработка седла клапана одним резцом является альтернативой обработке многолезвийной фрезой, поскольку вы можете создавать разные профили седла, различной ширины и под разными углами единственной резец-головкой. Причем она проще в настройке и работе. Как правило, чем более совершенным является оборудование, тем лучше должна быть квалификация рабочего, тем выше стоимость самого станка и инструмента. Но и производительность в этом случае становится выше.

Так или иначе, ваш выбор должно предопределить то, что конкретно требуется вашим клиентам. Главное, что надо обеспечить – качество, умеренную цену и сроки выполнения работ. Это именно то, от чего надо отталкиваться. Посмотрите «живое» оборудование, походите по магазинам или отраслевым выставкам. Это поможет вам составить список необходимого именно вам оборудования.

Но основой всему должен стать мерительный инструмент. Ведь только точное измерение биения фасок седла покажет, насколько эффективно соблюдается технология и используется оборудование. Допуски на биение седла клапана зависят от диаметров стержня и тарелки клапана, углов фасок седла и т.д. Обычно подобные допуски указаны в спецификации на двигатель, но отклонение более 0,05 мм является уже неприемлемым. А для большей части современных моторов и этого очень много.

Независимо от того, как обработаны седла, вы выбираете нужный инструмент и технологические операции для достижения желаемой цели – минимального биения.

Здесь мы приводим короткий список причин, которые могут вызвать проблемы с биением:

Изношенный режущий или шлифовальный инструмент.

Заточка, которая на самом деле отнюдь не улучшает режущий инструмент.

Станок ненадежно выставлен на своем фундаменте. Этот момент обычно не воспринимается всерьез как причина проблем с биением, но вибрация станка во время работы не позволит получить хорошего качества обработки.

Резец-головка должна быть закреплена так, чтобы она не могла смещаться или вибрировать при обработке седла.

Если станок подключен к пневмосистеме, то стоит обратить внимание на качество, объем и давление поступающего воздуха.

В заключение хотелось бы напомнить, что нужно проводить регулярные обслуживание и ремонт своего оборудования – это залог успеха вашего бизнеса: ведь исправное оборудование многое говорит о вас как о бизнесмене.

Шарошки для ремонта седел клапанов – как выполнить работу без проблем?

Шарошки для ремонта седел клапанов являются необходимостью при работе с этим механизмом, потому что более удобного и точного инструмента не найти. Единственной альтернативой могут служить зенковки. Обо всем этом и о самом процессе ремонта мы поговорим в статье.

Устройство клапанного механизма – принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в обеспечении впуска смеси топлива и воздуха для дальнейшего её сжатия. После воспламенения и отработки газы попадают в систему выпуска, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, постоянно подвергается большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы снизить быстрый износ ходовых частей данной детали, материалы изготовления чаще всего имеют высокую степень легирования никелем и хромом.

Устройство клапанного механизма имеет два главных составных элемента: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора. Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Ещё один признак неисправности – это повышенное выделение дыма во время выхлопа. А изношенный стержень и направляющая данного механизма станет причиной неестественной шумности двигателя.

Зенковки и шарошки для ремонта седел клапанов – что выбрать?

Замена седел клапанов своими руками предусматривает наличие не только грубого инструмента, но и почти ювелирного – шарошки или зенкера. Эти узкоспециализированные инструменты используются только для ремонта двигателя внутреннего сгорания. Набор шарошек для седел клапанов применяется для вытачивания нужной формы их внутреннего диаметра. Эта операция позволяет добиться от тарелки плотного закрытия. Чтобы безошибочно обработать седло клапана, чертеж механизма желательно иметь под рукой.

Шарошка выполнена в виде металлического цилиндра, в котором есть отверстие и две или одна коническая поверхность, её угол может варьироваться от 15 до 60 градусов. На поверхности конуса есть резцы. Набор зенковок для ремонта седел клапанов применяется точно так же, как и шарошки, но имеется одно отличие. Зенкер можно использовать на механических и электрических инструментах.

Замена седел клапанов своими руками – разбираем специфику работы

Такая операция выполняется двумя способами. Первый – грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно. Дальше происходит процесс запрессовки нового. Мягкий способ гораздо сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Надёжная запрессовка происходит при охлаждении нового седла и нагреве головки блока цилиндров, только после такой работы можно будет гарантированно надёжно использовать механизм. Вся трудность метода заключается в нагреве и охлаждении, предварительно нужно будет продумать, как вы это будете делать. Если седло не изношено донельзя, его можно подкорректировать. При использовании шарошки для ремонта применяются, в основном, несколько фрез с разными углами. На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом могут использоваться и зенковки для прирезки седел клапанов.

Дальше приступаем к притирке, она осуществляется с помощью специального приспособления, предназначенного для этого, на конце которого есть конус. На фаску седла наносится абразивный порошок или паста. Притирка проводится до тех пор, пока трение не будет издавать минимальный звук и скрежет. Остатки пасты или порошка тщательно убираются. Качество работы можно оценить, перевернув головку и залив в неё керосин, если он не просачивается, значит, мы потрудились на славу.

Как поменять седло клапана — замнга клапанных седел на ВАЗ-2108 своими руками

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

КАК ПОМЕНЯТЬ СЕДЛО КЛАПАНА:

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Как правильно производится замена, прирезка и обработка седел клапанов

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

- Замена седел

- Удаление старых посадочных элементов

- Монтаж новых седел

- Ремонт седел

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Устройство и вероятные неисправности клапанного механизма

Данный элемент работает в агрессивной среде ДВС, всегда подвержен значительным нагрузочным воздействиям динамического характера, существенному скоростному режиму и нагреванию. Для понижения преждевременного изнашивания ходовых элементов этой детали, в изготовлении ее используются чаще всего материалы, легированные никелем и хромом. В состав входит два основных элемента:

- головка;

- стержневая часть.

Эти автомобильные узлы могут иметь головки различных форм:

- в виде тюльпана;

- лоские;

- выпуклые.

На кончике стержня есть проточки конусного, фасонного или цилиндрического вида, помогающие фиксировать пружинки. Наиболее вероятный признак отказа клапанов – понижение мощности мотора, его нестабильность в работе. Связано это с залипаниями и образованиями зазорных участков. Еще одна причина – появление нагара, который скапливается у клапана и не позволяет ему закрываться. Видимым признаком также можно считать чрезмерное выделение выхлопных дымов. Если в ДВС появились посторонние шумы – износились стержневые части и направляющие. Поэтому рассмотрим, как выполняется замена седел клапанов своими руками.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Заготовка седла клапана

Для всех популярных моторов предлагаются заготовки сёдел клапанов, как стандартных размеров, так и ремонтных, с увеличенным внешним диаметром. Для редких двигателей заготовки надо заказывать или изготавливать на заказ.

Такие заготовки достаточно дешёвые, если не нашлось для какого-то мотора, можно подобрать по размеру из имеющихся наименований. Но и не забывайте, что фирмы, производящие детали двигателя (Kolbenschmidt), в частности клапана, производят ещё и сёдла тех же размеров, так что спрашивайте в магазинах вашего города. После установки седло надо будет обработать- нарезать фаску под клапан.

Чем пользоваться?

Такие работы подразумевают использование грубоватых инструментов и отличающихся практически ювелирной точностью – зенкеров и шарошек. Такие инструменты с узкой спецификой применяются исключительно при ремонте мотора.

Подборку шарошек для клапанных седел используют под выточку необходимых размеров диаметров. Подобные действия дают возможность придать тарелочке максимальную плотность закрывания.

Зенковки при ремонтных работах по клапанным седлам используются так же. Но есть одно различие – зенкер применяется не только на механических, но и электроинструментах.

Установка нового седла

Седло клапана правильно устанавливать с азотом, все другие методы не такие надёжные. В нормальном состоянии при комнатной температуре дивметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы засунуть седло, его надо уменьшить в размере, для этого и нужен азот.

Азот в жидком состоянии сохраняет очень низкую температуру. Охлаждаясь в азоте, клапан сжимается в диаметре, и охладившись может свободно залезть в посадочное отверстие головки. В то же время, чтобы увеличить посадочное отверстие в головке, головку можно нагреть, тогда отверстие расширится и зазор увеличится. Если нагреть головку, то тогда не надо так сильно охлаждать седло, достаточно будет просто положить в морозилку и разницы температур будет достаточно.

Устанавливать седло без предварительной термической обработки нельзя, не будет достигнут необходимый натяг и седло выпадет в процессе эксплуатации.

При установке нужно забить седло, чтобы оно стало на место, сильно бить не надо, достаточно лёгких ударов.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Механическая обработка нового седла

На новом установленном седле надо нарезать фаску. Лучше всего это сделать на специализированном станке, так получится обработать наиболее точно. Это реализуется благодаря жёсткой центровке резца, чего невозможно добиться используя ручные шарошки.

Но если в вашей местности нет подобного оборудования, шарошки- это всё, на что вы можете рассчитывать. Если есть поблизости металлообрабатывающий цех, можно попробовать обработать клапана на фрезерном станке, результат вполне сойдёт.

На седле надо нарезать три кромки- внешнюю, внутреннюю и сверху них центральную, самую узкую, по которой седло будет соприкасаться с клапаном.

Не нашли интересующую Вас информацию? на нашем форуме.

Притирка клапанов

Ключевой момент замены — притирка клапана к седлу. Процедура направлена на устранение малейших несоответствий при контакте деталей в процессе работы и повышения герметичности.

Притирочная паста

Прежде чем приступить к работе, следует обзавестись притирочной пастой. Рынок изобилует вариантами, начиная от дешевых составов сомнительного происхождения и заканчивая профессиональными пастами.

По своим рабочим характеристикам притирочные пасты бывают крупнозернистыми и мелкозернистыми (иногда что-то среднее). Обзавестись нужно и той, и другой.

Крупнозернистые используются для проведения первичной притирки. Мелкозернистые — для финишной.

По сути, паста выполняет роль наждачки, шлифуя детали и делая их максимально совместимыми друг с другом.

Последовательность действий по притирке клапанов такова:

-

На фаску (клапан должен быть предварительно вычищен, если нет надобности в его замене на новый) наносится тонкий равномерный слой крупнозернистого состава.

Клапан вставляется во втулку, пружина должна находиться на своем месте. На стержень рекомендуется нанести графитную смазку. Это снизит сопротивление при вращении и сделает процесс самого вращения легче. Плюс к этому, графитная смазка препятствует попаданию во втулку частиц пасты.

На стержне закрепляется инструмент для притирания. Обычно используют дрель, работающую в реверсивном режиме, которая присоединяется к клапану с помощью шланга, закрепленного специальными хомутами на стержне и самой дрели. Можно также использовать ручную дрель или отвертку, но тогда процедура занимает намного больше времени.

Вращение дрели обязательно должно происходить на малых оборотах, примерно 500 об/мин. В противном случае произойдет перегревание клапанных поясков и седел.

В процессе необходимо имитировать поступательно-возвратные движения клапанов, а не ограничиваться круговыми.

Когда все неровности будут сглажены, клапан извлекают и тщательно очищают. О завершении притирки можно узнать по сероватой полоске (несколько миллиметров шириной) на поверхности ножки. Если полоска присутствует, значит, притирка завершена.

Затем на фаску наносится слой пасты для вторичной обработки, и все манипуляции повторяются. Важно в конце тщательно очистить деталь от загрязнений.

Чтобы определить степень притирки, можно использовать масло, как ранее пасту, и произвести финишную притирку. После нее будет видно, насколько хорошо прилегает клапан к седлу.

- Герметичность проверяется при помощи керосина. Для этого клапан устанавливается на свое место, в головку, вместе с пружиной. Уложив головку на бок, необходимо залить в закрываемый клапаном канал немного керосина. Герметичная конструкция не пропускает керосин в камеру сгорания.

Замена клапанов — довольно хлопотная процедура, хотя не такая уж и сложная. Для любителя наибольшую трудность представляет правильно разобрать и собрать ГРМ. Чтобы избежать ошибки, следует тщательно запоминать расположение всех разбираемых элементов конструкции относительно друг друга. Чтобы при сборке не перепутать ничего, некоторые в процессе демонтажа пользуются специальным маркером, помечая на деталях места соединения и расположения тех или иных элементов.

Читайте также: