Гбц камаз 740 схема

Установка ГБЦ Камаз- момент затяжки

Снятие установка ГБЦ на автомобиле Камаз происходит довольно часто. По причинам связанным с неисправностями двигателя. Причины могут быть самые разные. Прорыв газов через уплотнительное кольцо. Прогорание клапанов. Утечка охлаждающей жидкости через уплотнения в гильзах. Утечка охлаждающей жидкости через уплотнения между ГБЦ и блоком двигателя. Замена вкладышей. Их рекомендуют менять через каждые 125000 км. И так далее.

Снятие ГБЦ Камаз

Снятие гбц начинается стого что необходимо снизить уровень охлаждающей жидкости в системе. Для этого достаточно слить 10- 15 литов жидкости. Затем откручиваются коллектора впускной, водяной выпускной.

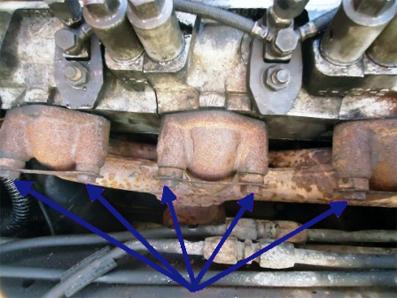

Выпускной коллектор

Выпускной коллектор на двигателе евро прикручен непосредственно к головкам через прокладки. Трудность его снятия заключается в том что иногда не удаётся открутить болты. Для этого необходимо применять усилие. А сами болты легко обламываются. Если резьба прикипела. И понять когда болт начинает ломаться очень тяжело. Поэтому необходимо при возникновении усилия постоянно проверять, что болт откручивается а не заламывается. При откручивании и возникновении усилия провернуть болт в обратную сторону. Это делать необходимо постоянно потому что болты обламываются практически не заметно. Впускной коллектор полностью снимать не нужно достаточно того что он отойдет немного от головок. Потом просто необходимо будет подставить прокладки между ним и головками

Водяной и впускной коллектора

Прежде чем снимать водяной и впускной коллектор необходимо открутить трубки высокого давления от ТНВД и форсунок. Трубки потом следует устанавливать на свои места . Путать их не желательно потов очень тяжело будет их подобрать по местам где они стояли. Лучше всего их положить в отдельное место по порядку. Сложность снятия коллекторов заключается в неудобстве раскручивания крепёжных болтов. Проще снять компрессор. Он не очень сложно устанавливается а заодно поменять на нем уплотнительные резинки. Но если очень постараться, то компрессор можно и не трогать.

После того как коллектора удалены откручиваются клапанные крышки. Снимать их желательно. Потому что прежде чем вытаскивать головки требуется вынуть штанги толкателей. Если снимать головки со штангами, они могут упасть внутрь двигателя и достать будет тяжело. Сняв клапанные крышки следует раскрутить крепление коромысел. Они прикручены двумя гайками на шпильках. Предварительно необходимо разогнуть концы стопорной пластины. Коромысла снимаются со шпилек и вынимаются штанги толкателей клапанов.

Болты головки блока цилиндров

Болты крепления головки блока цилиндров необходимо раскручивать поочередно согласно схемы затяжки ГБЦ. Поэтапно в несколько приёмом. Если сразу ослабить один из болтов то это может вызвать перепад натяжения болтов такт остальные будут находиться в напряжение. Это может привести в дальнейшем к обрыву головки крепежного болта. На камазах это болезнь. Незначительный перекос приводит к обрыву болта. Поэтому и нужно раскручивать болты в несколько приёмов. Собственно говоря также как их затягивали. После того как болты раскручены головки можно снимать.

Осмотр головки

Прежде чем произвести установку ГБЦ Камаз на место после проведенного ремонта их обязательно необходимо осмотреть. По следующим причинам.

Состояние компрессионного кольца

Газовое компрессионное кольцо может просесть. Или появится люфт и кольцо будет двигаться на своем месте. В результате того что разбито посадочное место. На это обязательно необходимо обратить внимание. Кольцо должно выступать выше уровня головки 0,122-0,230 мм и разность показаний замеров по длине кольца не должна превышать 0,08 мм. В противном случае кольцо необходимо поменять. Для его снятия предусмотрены пазы с помощью которых кольцо можно вынуть с посадочного места.

Седла клапанов

Второе на что обязательно необходимо обратить внимание это состояние седел клапанов. на седлах может образоваться трещина. Или седло может просесть в своем посадочном месте и разболтаться. Для того чтобы в это убедиться необходимо распрячь клапана. Также возможно образование выработки в направляющих втулках клапанов. С этим разобраться сложнее. Замена направляющих на головках автомобиля камаз сложная задача. Они очень тяжело выпрессовываются. Делать это самостоятельно не советую. Специалисты не охотно берутся за ремонт камазовских головок. Именно по этой причине. И назначают цену немного менее, чем стоит новая головка. Поэтому здесь горячиться не нужно. Если люфт небольшой, то направляющие лучше не трогать. Попробовать установить новые клапана . Если люфт все равно большой попробовать найти другие головки. Это будет дешевле и надёжнее.

Притирка клапанов

Клапана желательно очистить от нагара и притереть. Клапана притирают при помощи дрели. Соединение дрели с клапаном не должно быть жестким. Желательно использовать резиновый шланг. Он быстро выходит из строя и его приходится менять но это того стоит. При жестком соединение возможна не правильная посадка клапана в седло. В момент соединение клапана с седлом должен происходить удар клапана и его одновременное проворачивание.

Правильная притирка клапанов считается при помощи коловорота со стороны шляпки клапана. При этом с обратной стороны необходимо установить слабую пружину что бы клапан отрывался от седла. Это самый надёжный способ притирки, но очень неудобный. Потому что приходится придумывать какой то паз чтобы коловорот смог проворачивать клапан. Самый простой способ это вырезать резиновый пятак с прорезью под коловорот. Для этого хорошо подходит транспортерная лента. И приклеить её к клапана при помощи расплавленной смолы. Это самый простой и доступный способ.

Посте притирки необходимо тщательно очистить клапана и седла от абразива который применялся при притирке. Бывали случаи когда забывали это сделать, в результате клапана с седлами приходили в негодность. Головку после притирки необходимо промыть и тщательно продуть воздухом. После этого клапана можно устанавливать на место. Предварительно требуется установить новые масло съёмные колпачки. И запрячь их в пружины при помощи съёмника клапанов.

Когда клапана установлены на место устанавливаются коромысла. После того как притянуться гайки необходимо их застопорить. Если гайки расслабятся то кронштейн вала коромысел начнет двигаться. В результате будут обламываться шпильки с определенной периодичностью.

Установка ГБЦ Камаз

Собранную головку устанавливают на двигатель.

Установка прокладок ГБЦ

Предварительно требуется установить прокладки. Ранее каналы системы охлаждения уплотнялись так называемыми присосками. Они вставлялись в три водяных канала головки а плоская х часть была обращена к блоку двигателя. И также ставилась резиновая прокладка. По всей плоскости прилегания головки. Она выполняла роль пыльника. Что бы грязь и пыль не попадали под головки не вызывали коррозию.

На современных двигателях устанавливается плоска резиновая прокладка с металлическим каркасом. Она выполняет общую роль как прокладки охлаждающей жидкости так и пыльника.Единственно что осталось неизменным это резиновое колечко которое ставится в выступ масленого канала. О этом колечке не в коем случае забывать нельзя. Какие прокладки лучше старого или нового образца трудно сказать. Скорее всего дело в аккуратности при сборке. И дальнейшей эксплуатации двигателя.

Установка фторопластового кольца

На двигателях оснащенных турбокомпрессорами дополнительно устанавливается фторопластовое колечко. Его необходимо аккуратно установить внутрь компрессионного (газового) кольца. Так чтобы при переворачивании головки оно не смогло выпасть. Это кольцо служит дополнительным уплотнением. Что бы предостеречь прорыв газов. из под газового кольца. Потому что турбины закачивают больший объём воздуха. Это приводит к более полному сгоранию топлива. И как следствие повышает температуру горения в камере сгорания. Дополнительное фторопластовое кольцо уплотняет соединение между головкой и гильзой.

После того как установлены прокладки необходимо вставить на свои места штанги толкателей. Делать это нужно аккуратно если штанга не попадет в своё посадочное место внутри двигателя может провалиться в в поддон и достать его без снятия поддона будет очень тяжело. Штангу необходимо вставить и после этого немного приподнять и опустить на свое место. Как бы убедиться что она стоит правильно.

Теперь необходимо одеть головку , так чтобы штанги вошли в свои каналы и уперлись в регулировочные винты коромысел. Также выступ масленого канала с надетой на нем резиновым колечком должен попасть в отверстие головки блока. Головка должна сесть на свое место без особого усилия. Если кулачки распредвала будут направлены на открытие впускного или выпускного клапана. Штанги упрутся в коромысла. И не дадут сразу плотно прижаться головке . ничего страшного. После того как вставятся болты крепления головки и будут закручиваться пружины клапанов сожмутся. Клапана станут в открытое положение . Это не помешает притягиванию головки.

Можно. прокрутить коленчатый вал. Штанги опустятся вниз и головка плотно прижмется к гильзе. Самое важное на начальном этапе притягивания головки равномерно её выставить по плоскости гильзы. Если какой то болт сильнее будет притянут. То получится рычаг. И после того как будет притягиваться противоположный болт возникнет большое усилие которое может привести к отрыву головки болта. По этому первоначально нужно добиться при помощи притягивания болтов равномерного расположения головки относительно гильзы. Протяжку болтов необходимо провести с помощью динамометрического ключа.

Затяжка ГБЦ Камаз

Схеме протяжки выглядит следующим образом

Крест на крест протягиваются противоположные болты.

Момент затяжки ГБЦ Камаз

Затяжка производится при помощи динамометрического ключа

Первый момент затяжки гбц составляет 40 Н-м. протяжка производится согласно показанной выше схемы

Момент второй затяжки гбц составляет 120-150 Н-м

Третья окончательная затяжка производится моментом 190-210 Н-м

Чтобы более равномерно установить головку ГБЦ , коромысла на них можно сразу не устанавливать. Сначала притянуть головки. Потом аккуратно установить штанги и после этого установить и притянуть коромысла. И застопорить крепёжные гайки.

Регулировка клапанов

Остаётся поставить на свое место коллектора. Установка ГБЦ требует последующей регулировки клапанов. Страшна она тем . что нужно хорошо понимать как работает двигатель. Так же необходимо знать метод регулировки который предлагают конструктора. Разные двигатели имеют свою методику регулировки. Связано это с конструктивными особенностями. Всегда предлагается самый простой и удобный способ регулировки для конкретного двигателя. Способ регулировки клапанов автомобиля подробно описан в этой статье. Он подходит для всех V-образных моделей двигателей.

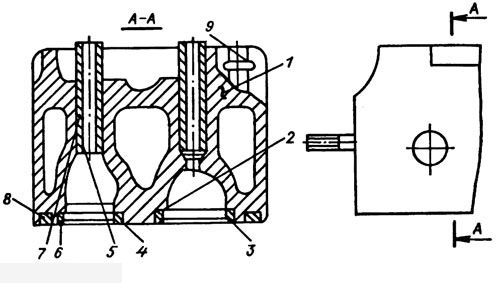

Восстановление головок цилиндров

Головки цилиндров блока двигателя КамАЗ-740 в отличие от двигателя ЯМЗ-238 изготовлены отдельно на каждый цилиндр из алюминиевого сплава Аl-4. На каждом двигателе имеются головки цилиндров — 8 шт. Их водяные ашки имеют технологические заглушки. Внутренняя полость водяной ашки сообщается с водяной ашкой блока с помощью трех перепускных отверстий.

Характерными неисправностями головок цилиндров блока при поступлении в капитальный ремонт являются:

- кавитационный износ отверстий, через которые проходит охлаждающая жидкость, при этом их диаметр может увеличиться в 2—2,5 раза;

- этому дефекту подвержены 80 % головок цилиндров от общего количества поступающих в ремонт;

- выпадение заглушек водяной ашки головок цилиндров;

- обрыв шпилек крепления форсунок и стоек коромысел.

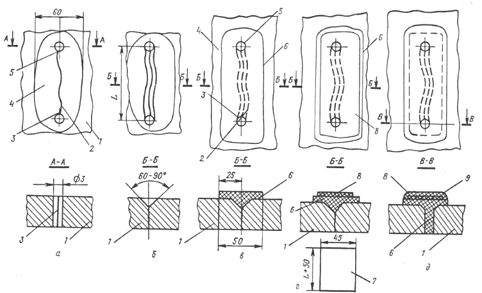

Технические условия на контроль, сортировку и восстановление головок цилиндров и их крышек

Дефектация головок цилиндров, их восстановление и контроль после восстановления осуществляются в соответствии с требованиями технических условий.

Технические условия на контроль, сортировку и восстановление головок цилиндров представлены в табл. 18.

Деталь № 740. 1003014

Материал: сплав алюминия Аl-4

Твердость: НВ 70

18. Технические условия на контроль, сортировку и восстановление головок цилиндров

Номер позиции на рисунке

Способ установления дефекта и средства контроля

Рекомендации по устранению дефектов

допустимый без ремонта

Трещины, захватывающие каналы и внутренние полости головки цилиндров

Испытание на герметичность под давлением воздуха

Трещины, не захватывающие каналы и внутренние полости головок цилиндров

Заварить в среде аргона

Разрушение посадочных гнезд под седла клапанов и перемычек

Заварить гнезда в среде аргона, после чего расточить под номинальный размер

Ослабление посадки седла впускного клапана в гнезде в результате его износа

Проверка постукиванием медным молотком

Заварить в среде аргона

Размер гнезда под седло:

Пробки размером, мм:

Гнездо расточить под ремонтный размер; поставить седло ремонтного размера; обработать под ремонтный размер

Ослабление посадки седла выпускного клапана в гнезде в результате его износа

Поставить седло ремонтного размера

Размер гнезда под седло:

Пробки размером, мм

Ослабление посадки направляющих втулок клапанов в результате износа отверстий под втулки

Легкое постукивание медным молотком

Размер отверстий под втулки:

Обработать под ремонтный размер

Износ, риски, раковины на рабочей фаске седел клапанов

Осмотр; калибр с углом конуса 30°; малый диаметр конуса — 48 мм

Произвести притирку клапанов

Износ отверстий в направляющих втулках клапанов

Расточить под ремонтный размер

Пробки размером, мм:

Прогорание или механическое повреждение кольца уплотнительного газового стыка

Кавитационный износ 3 отверстий для прохода охлаждающей жидкости «Тосол»

Расточить отверстия и вставить латунные втулки

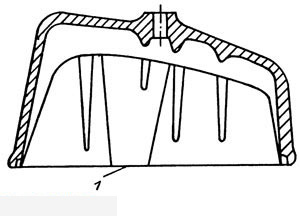

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Крышки головок цилиндров могут иметь следующие неисправности: трещины, обломы и коробление плоскости прилегания к головке цилиндров.

Крышки, имеющие трещины и обломы, выбраковываются. Коробление плоскости прилегания к головке цилиндра устраняется шлифовкой на плоскошлифовальном станке.

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров представлены в табл. 19.

Материал: алюминиевый сплав Al-4

Твердость: HB 69

19. Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Номер позиции на рисунке

Способ установления дефектов и средства контроля

Рекомендации по устранению дефектов

по рабочему чертежу

допустимый без ремонта

Бра ковать, заварить электродуговым способом в среде аргона

Коробление плоскости прилегания к головке цилиндров

Плита поверочная, щуп

Неплоскостность 0,1 мм

Шлифовать до устранения дефекта

Технология восстановления головок цилиндров

Восстановление головок цилиндров производится следующим образом. Изношенная внутренняя цилиндрическая поверхность для прохода охлаждающей жидкости рассверливается на сверлильном станке. На токарном станке изготавливаются из бронзового прутка втулки. Внутренний диаметр отверстия рассверливается до номинального размера. Наружный диаметр втулки должен быть больше диаметра рассверленного отверстия в головке цилиндра на величину натяга при ее запрессовке (0,06—0,12 мм). Изготовленные втулки запрессовываются в рассверленные отверстия.

Выпавшие заглушки водяной ашки головки цилиндра заменяются новыми. На внутреннюю поверхность заглушки наносится слой клеевой композиции и после этого заглушки запрессовываются в отверстия водяной ашки головки цилиндра.

Оборванные шпильки из головок цилиндров извлекаются и вместо них ввертываются вновь изготовленные.

Установка головок блока цилиндров КАМАЗ

Сегодня будем устанавливать головки блока цилиндров КАМАЗ. Устанавливать будем на силиконовые прокладки, они себя показали на отлично. Перед установкой прокладки берем силиконовое колечко, устанавливаем на масляный канал.

установка головок ГБЦ

Одно кольцо одеваем на низ канала под прокладку, чтобы масло не давило под нее. Далее ставим прокладку силиконовую на место, а теперь второе кольцо на масляный канал в паз устанавливаем. Все это проделываем со всеми цилиндрами.

нижнее кольцо

верхнее кольцо

Прокладки установлены теперь берем головку блока цилиндров. На головке необходимо проверить установку уплотнительных колец газового стыка из фторопласта. Они могут не установиться по размеру, так как головка может быть перегрета и кольцо не влезет в паз.

надфиле правим кольцо

устанавливаем фторопластовое кольцо

Устанавливаем головку ГБЦ

После этого кольцо встанет на место. Все прокладки ставим на место и устанавливаем головку блока цилиндров на блок цилиндров. Резьбу болтов крепления головки смазываем графитовой смазкой. Болты крепления головки затягиваются крест на крест.

Теперь устанавливаем стойку коромысел с коромыслами на место, затягиваем гайки и шплинтуем их. Теперь делаем регулировку клапанов в соответствующем порядке. После регулировки клапанов устанавливаем прокладку на головку и одеваем крышку клапанов. Установка головок ГБЙ закончена.

Ремонт головки блока цилиндров КАМАЗ

Сейчас мы с Вами освоим приемы разборочно-сборочных работ и основы комплектации деталей при замене поврежденной головки цилиндра. А так же узнаем как ремонтировать КАМАЗ.

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

- Разборка резьбовых соединений

- Как снять и установить коробку автомат автомобиля

2) Освоить методы комплектования деталей, обеспечивающих установку головки цилиндра, согласно, требований технических условий на сборку.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

- Сборка заднего моста

- Как правильно собрать коробку передач

- Как правильно собрать двигатель

- Качество сборки автомобилей

- Как собрать рулевое

- Контроль качества сборки автомобилей

- Организация сборки автомобилей

- Технология сборки автомобиля

Замену на двигателе КАМАЗ-740 одной головки цилиндра или их комплекта, проводят в условиях мастерской автотранспортного предприятия при проведении текущего ремонта.

Перед началом разборочно-сборочных работ должна быть слита жидкость из системы охлаждения двигателя через три краника при открытой крышке расширительного бачка.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

- Коллекторы выпускные в сборе;

- Фильтр тонкой очистки топлива;

- Компрессор пневматического тормоза в сборе с расширительным бачком и трубками;

Разборочно-сборочные работы

деталей цилиндро-поршневой группы,

комплектование деталей гильзо-поршневой

группы, ремонт и установка

шатуннопоршневой группы двигателя

- Коллектор впускной левый в сборе;

- Стойки коромысел с коромыслами в сборе;

- Штанги толкателей в сборе;

Замена поршневых колец

своими руками

- Болты головок цилиндров;

- Крышки головок цилиндров;

- Форсунки в сборе;

- Скобы крепления форсунок.

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разборке нормали (болты, гайки, шайбы) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждения более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические и электрические). При недостаточном крутящем моменте гайковерта для трогания с места или нормированного момента затяжки болта (гайки) следует применять динамометрический ключ с торцовыми головками.

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- головка цилиндра с клапанами в сборе (новая или восстановленная)

- прокладка головки цилиндра

- прокладка уплотнительная головки цилиндра

- прокладка крышки головки цилиндра

- прокладка фланца водяной трубы

- прокладка впускного коллектора

- прокладка корпуса компрессора

После проведения сборочных работрегулируют зазоры междуклапанами и коромыслами, заправляют двигатель свежим моторныммаслом, охлаждающей жидкостью к форсункам, а затем запускают двигатель.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. Всоединениях не должно бытьследов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки, не допускается.

Оборудование, оснастка и инструмент для проведения работ расборочно-сборочных работ, снятия головки блока.

- Стенд лабораторный для крепления двигателя КамАЗ-740

- Верстак слесарный с тисками слесарными

- Линейка измерительная с пределом изменения 300 мм (линейка 300 ГОСТ 427-75).

- Штангенциркуль

- Щуп № 2 ГОСТ 882-75.

- Ключ динамометрический с предельным крутящим моментом 240 Н*м (24 кгс-м).

- Набор торцовых головок

- Отвертка 175x0.7 ГОСТ 24437-80

- Плоскогубцы ГОСТ 7236-86

- Съемник для форсунки

Порядок выполнения работы по ремонту головки блока цилиндров КАМАЗ

1) Отвернуть и снять вместе с тарельчатыми шайбами три болта крепления выпускного правого коллектора к головкам блока правого ряда. Снять коллектор в сборе и четыре прокладки. Уложить коллектор на верстак. Те же операции повторить для выпускного левого коллектора.

2) Отвернуть накидную гайку трубки подвода воды к компрессору, накидные гайки соединительной трубки от компрессора к расширительному бачку и накидные гайки трубки от компрессора к регулятору давления. Ослабить крепление трубки на кронштейне. Освободить компрессор от трубок. Отверните четыре болта крепления компрессора. Снять компрессор вместе с прокладкой корпуса компрессора, установить транспортную заглушку шестерни компрессора, уложить компрессор на верстак.

3) Отвернуть три болта крепления топливных трубопроводов к фильтру тонкой очистки топлива. Освободить трубопроводы, установить болты с медными шайбами на место, завернуть на два три оборота. Отвернуть две гайки крепления фильтра тонкой очистки топлива к соединительному патрубку впускных коллекторов, снять плоские и пружинные шайбы. Снять фильтр, уложить на верстак. Отвернуть четыре болта крепления соединительного патрубка впускных коллекторов, снять болты с волнистыми шайбами. Снять соединительный патрубок имеете с прокладками.

4) Отвернуть накидные гайки крепления к штуцерам насоса гидроусилителя руля трубы низкого давления насоса (740 3407116) трубы высокого давления насоса (740.3407110). Освободить трубы низкого и высокого давления насоса гидроусилителя от трубопроводов системы гидроусилителя руля. Отвернуть болты скоб крепления труб

К впускному левому коллектору и к трубе водяной левой. Освободить трубы, завернуть болты на место на два-три оборота. Отвернуть болты подвода топливных трубопроводов к ТНВД. Освободить трубопроводы, болты с медными шайбами установить на место, завернуть на два-три оборота.

Отвернуть восемь болтов крепления впускного правого коллектора. Снять болты вместе с волнистыми шайбами. Снять впускной правый коллектор (740.11150012) в сборе с распределительным бачком системы охлаждения и трубками, а также топливными трубопроводами, закрепленными на нем. Снять четыре прокладки впускного коллектора (740 1115026). То же повторить для впускного левого коллектора (740 1115014). Уложить впускные коллекторы на верстак, обеспечив предохранение трубопроводов от повреждения.

5) Вывернуть восемь болтов крепления водяной правой трубы (740 1303100), снять плоские и пружинные шайбы. То же повторить для водяной левой трубы (740.1303101). Отвернуть четыре гайки крепления форсунок на головках цилиндров правого ряда. Снять скобы крепления форсунок (740.1112163), снять форсунки (33.1112010) вместе с уплотнительными кольцами (33.1112342) и шайбами (870880). Уложить форсунки на верстак. То же повторить для форсунок на головках цилиндров левого ряда (КЭ 25).

6) Вывернуть четыре болта крепления крышек головок цилиндров правого ряда. Снять крышки головок цилиндров (740.1003264-21) и прокладки крышек (740 1003270-10) То же повторить для крышек головок цилиндров левого ряда. Отвернуть две гайки крепления стойки коромысел на головке первого цилиндра. Снять стойку коромысел в сборе с коромыслами (740 1007091-10, 640.1007140), две штанги толкателей в сборе (740.1007і 76). То же повторить для головок второго-восьмого цилиндров. Ослабить четыре болта крепления головки первого цилиндра (740.1003016-02), соблюдая ту же последовательность, что и при затяжке. Вывернуть болты, снять шайбы Снять головку цилиндра с клапанами в сборе (740.1003010-11) вместе с уплотнительной резиновой прокладкой (740 1003213-11) и прокладкой головки цилиндра (740.1003212). Снять прокладку фланца водяной трубы (740.1303268). Повторить для снятия головок второго-восьмого цилиндров.

7) Произвести комплектацию новых и работоспособных деталей для обеспечения установки головок цилиндров на двигатель.

- головка цилиндра с клапанами в сборе

- прокладка фланца водяной трубы (740.1303268) 8 шт.

- прокладка головки цилиндра (70.1003213) – 8 шт.

- прокладка уплотнительная головки цилиндра (740.100213-11) 8 шт.

- стойка коромысел в сборе с коромыслами (740 1007091-10)

- штанга толкателя в сборе (740.1007176) 16 шт.

- болт головки цилиндра (740.1003016-02) - 32 шт.

- крышка головки цилиндра (740.1003264) - 8 шт.

- прокладка крышки головки цилиндра (740 1003270-10) - 8 шт.

- форсунка в сборе (33 1112010) 8 шт.

- скоба крепления форсунки (740.1112163) 16 шт.

- шайба уплотнительная (870638) 8 шт.

- кольцо уплотнительное (33.1112342) - 8 шт.

- обеспечить рабочее место графитной связкой.

8) Установить прокладку головки на буртик гильзы первого цилиндра (740 10.03212), уплотнительную прокладку головки цилиндра (740 1003213), головку цилиндра в сборе с клапанами (740.1003010-11). Обеспечить правильность монтажа прокладок и головки. Завернуть четыре болта крепления головки (740.1003016-02), предварительно надев на каждый шайбу (870648) и смазав резьбу графитным смазочным материалом. Затянуть болты согласно схеме динамометрическим ключом в три приема моментом 40-50 Н*м, 120-150 Нм, 160-180 Нм, для болтов без покрытия 190-210 Н*м.

Повторить те же операции для установки головок второго-восьмого цилиндров (КЭ 30).

Установить на шпильки и штифты головки первою цилиндра стойку коромысел я сборе, предварительно установив штанги толкателей в сборе (740.1007176). Установить стопорную шайбу крепления стойки (740.1007134), завернуть две гайки, затянуть их динамометрическим ключом с моментом 42-54 Н* м, застопорить гайки шайбой. Повторить для установки стойки коромысел в сборе с коромыслами для головок второго-восьмого цилиндров.

9) Отрегулировать зазоры между клапанами и коромыслами в установленной последовательности (КЭ-30-1).

То же повторить для установки крышек головок второго - восьмого

11. Установить форсунку в сборе (33.1112010) в головку первого цилиндра с уплотнительной шайбой (870638) и уплотнительным кольцом (33Л112342), предварительно вывернув пробку корпуса(87-080) Установить скобы крепленияфорсунки (740.1112163) и навернуть гайку; затянуть моментом 32-40Н*м.

То же повторить для установки форсунок второго-восьмого цилиндров.

Установить между головкой первого цилиндра ифланцем водяной грубы прокладку фланца водяной трубы (740.1303268) иввернуть два болта, надев пружинную и плоскую шайбы

То же повторить для головок второго-восьмого цилиндров. Затянуть окончательно болты крепления трубы водяной правой и левой моментом 30-53 Н*м.

12. Обеспечить комплектацию новых и работоспособных деталей для установки коллекторов впускных левого и правого:

- коллектор впускной правый всборе с расширительным бачком и трубками (740.1115012, 5320-131010) – 1шт.;

- коллектор впускной левый в сборе (740 1115014) - 1 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.

13. Установить на левый ряд головок четыре прокладки впускного левого коллектора (740.1115026), впускной левый коллектор в сборе (740 1115014), ввернуть восемь болтов крепления коллектора, надев на них волнистые шайбы, затянуть болты динамометрическим ключом с моментом 50-62 Н*м.

14. Установить на правый ряд головок четыре прокладки впускного правого коллектора (740.1115026), впускной правый коллектор в сборе 740.II15012) вместе с расширительным бачком (5320-1311040), трубками и топливными трубопроводами. смонтированными на нем, (вернуть восемь болтов крепления коллектора, надев на них волнистые шайбы. Затянуть болты динамометрическим ключом с моментом 50-62 Н*м. Соединить свободный конец перепускной трубки расширительного бачка (5320-1311091) с патрубком отвода воды из расширительного бачка в водяной насос (5320-1311055). Затянуть хомут.

Соединить свободный конец воздухоотводящей трубки радиатора к расширительному бачку (5320-1311054). Затянуть хомут. Навернуть накидную гайку перепускной трубки от двигателя к расширительному бачку (5320-1311106) на штуцер впускного левого коллектора. Затянуть гайки накидные на впускном левом коллекторе и расширительном бачке.

15. Вывернуть болты соединения топливных трубопроводов с ТНВД соединить их с трубопроводами, установив медные шайбы, вывернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

Вывернуть болты скоб крепления труб низкого и высокого давления насоса гидроусилителя руля к впускному левому коллектору и к водяной левой трубке. Установить трубу высокого давления насоса (740.3407110) и трубу низкого давления насоса (740.3407116), навернуть накидные гайки трубопроводов системы гидроусилителя руля. Установить скобы крепления труб к впускному левому коллектору и водяной левой трубе. Ввернуть болты, затянуть динамометрическим ключом с моментом 15-20 Н*м.

16. Обеспечить комплектацию новых и работоспособных деталей для установки соединительного патрубка впускных коллекторов и компрессора пневматического тормоза:

- патрубок соединительный впускных коллекторов в сборе (740.1115030)- 1 шт.;

- прокладка соединительного патрубка (740.1115036-01) - 2 шт

- фильтр тонкой очистки топлива (740.1117010) - 1 шт.

- компрессор пневматического тормоза в сборе (5320-3509015) - 1шт.

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.

17. Установить соединительный патрубок впускных коллекторов (740.1115030) вместе с прокладками (740.1115036-01). Ввернуть четыре болта крепления, надев на них волнистые шайбы, затянуть динамометрическим ключом моментом 50-62 Н*м.

Установить фильтр тонкой очистки топлива (740. Ш 7010) на шпильки соединительного патрубка впускных коллекторов, надеть две плоские и пружинные шайбы, навернуть гайки, затянуть до упора. Вывернуть болты соединения топливных трубопроводов с фильтром, соединить их с топливными трубопроводами, установив медные шайбы, завернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

18. Снять транспортную заглушку шестерни компрессора (5320-3909137) Установить компрессор пневматического тормоза в сборе с прокладкой, обеспечив уплотнение по всасывающему патрубку компрессора.

Ввернуть четыре бота крепления, надев пружинные шайбы. Затянуть болты моментом 50-52 Н*м. Навернуть накидную гайку трубки подвода воды к компрессору (740.35009276), накидную гайку соединительной трубки от компрессора к

Расширительному бачку (3520-1311064-01), накидную гайку трубки от компрессора к регулятору давления (5320-3506200). Затянуть накидам гайки на обоих концах трубок. Закрепить трубку от компрессора к регулятору давления (5320-3506200) на кронштейне (5320-35006220).

19. Вывернуть из форсунок левого ряда 7 головок цилиндров болты топливной дренажной трубки, установить топливную дренажную труб (740.1104346), соединив ее с болтами, установив медные шайбы, вверну болты, затянуть. То же повторить для топливной дренажной трубки форсунок правого ряда головок (740.1104370). Снять полиэтиленовые заглушки (870941) со штуцеров форсунок. Навернуть накладные гайки топливных трубок (740.1104310? 740.11043 12, 740.1104314, 740.1104316) на штуцерах форсунок левого ряда головок цилиндров. Затянуть гайки с обоих концов каждой трубки. Закрепить топливные трубки с помощью двух скоб крепления (740.1104358). Затянуть два болта.

То же повторить для топливных трубок правого ряда головок цилиндров (740 1104318, 740.1104329, 740.1104322, 740.1104324).

20. Установить впускной коллектор правого ряда цилиндров в сборе с патрубками выпускного коллектора (740.1008020, 740.1008044) вместе с четырьмя прокладками патрубка (740.1068050). Ввернуть три болта крепления выпускного коллектора к блоку и навернуть восемь гаек крепления патрубков выпускного коллектора к головкам блока, надев тарельчатые шайбы. Затянуть динамометрическим ключом с моментом 50-62 Н м.

Замена прокладок и ремонт головки блока двигателя КамАЗ 740

Каждая головка блока Камаз-740 устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали.

Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

В головке блока цилиндров Камаз-740, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров.

Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя 740.10 не допускается.

В головку блока цилиндров Камаз-740 запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя 740.10, и фиксируются острой кромкой.

Выпускное седло и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов. Применение выпускного клапана 740.10 не рекомендуется.

Посредством этого кольца головка цилиндра Камаз-740 устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра.

Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

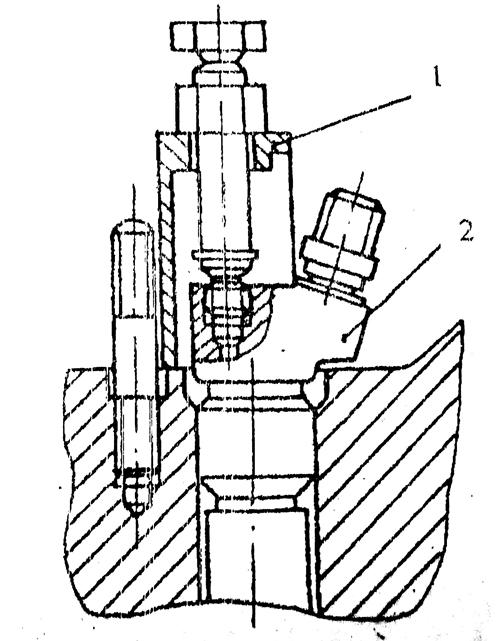

1 — головка цилиндра, 2 — прокладка крышки головки, 3 — болт крепления крышки, 4 — крышка головки цилиндра, 5 — болт крепления головки, 6—втулка прокладки патрубка, 7 — уплотнительное кольцо газового стыка, 8 — впускной клапан, 9 — седло клапана, 10 — направляющая втулка клапана, 11 — шайба пружин клапана, 12 — наружная и внутренний пружины клапана, 13 — тарелка пружин клапана, 14 — втулка тарелки, 15 — сухарь клапана, 16—уплотнителъная манжета, 17 — впускной клапан

В головках цилиндров размещены клапанный механизм и форсунка. Клапанный механизм головки закрыт алюминиевой крышкой, уплотненной прокладкой. Чугунные седла и металлокерамические направляющие втулки клапанов растачиваются после их запрессовки в головку.

Каждая головка закреплена на блоке цилиндров четырьмя болтами. Чтобы избежать нарушения герметичности газового стыка, болты затягивают по перекрестной схеме в три приема.

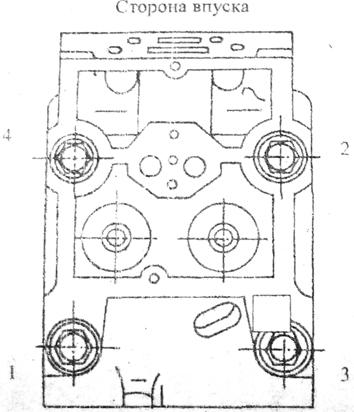

Впускной и выпускной каналы расположены с противоположных сторон головки. При взгляде на двигатель со стороны впускные клапаны головок находятся справа, а выпускные — слева.

Впускной канал имеет тангенциальный профиль, обеспечивающий вихревое движение воздуха в цилиндре, улучшение смесеобразования и ускорение процесса сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны выпускного клапана под углом к оси цилиндра.

Демонтаж головки блока двигателя

Снимать головки блока цилиндров приходиться довольно часто. Минимум каждые 40-50 тысяч километров пробега. Так уж конструктивно устроен двигатель КамАЗа. Причиной становится подтекающая охлаждающая жидкость или масло. Демонтаж ГБЦ потребуется также для ремонта поршневой группы или газораспределительного механизма.

Давайте поэтапно и подробно рассмотрим процесс демонтажа головки блока двигателя КамАЗ 740.

1. Слейте не менее половины объема охлаждающей жидкости из системы охлаждения.

2. Для демонтажа головок блока некоторых цилиндров потребуется демонтировать расширительный бачек охлаждающей жидкости и компрессор.

3. Снимаем впускной и выпускной коллектора, а также откручиваем все мешающие трубки подачи топлива.

4. Отворачиваем болт крепления крышки головки блока ключом на 13.

5. Снимаем крышку и уплотнительную прокладку.

6. Если необходимо снимать только одну головку, придется снять крышку с соседней головки блока, чтобы её выступ не мешал демонтажу.

7. Для демонтажа ГБЦ четвертого и восьмого цилиндров, потребуется отвернуть гайки крепления рессор кабины ключом на 17 и отвести их в сторону вместе с амортизаторами.

8. Штанги газораспределительного механизма желательно зафиксировать, например, связав между собой, чтобы избежать их проваливания в поддон при снятии головки блока цилиндров.

9. Открутите четыре болта крепления головки к блоку при помощи торцевого или накидного ключа на 19.

10. Снимайте головку блока поддев монтажной лопаткой и одновременно раскачивая, вставив в отверстие болта крепления вороток.

12. Оденьте новое уплотнительное кольцо на втулку масляного канала.

13. Устанавливаем новую прокладку ГБЦ на блок двигателя и ставим на место штанги.

14. Установите головку блока на место. Болты крепления ГБЦ следует затягивать крест-накрест в три приема.

Ремонтный комплект прокладок РТИ головок блока двигателя

Прокладки головки цилиндра могут быть старого и нового образцов.

Ремонт головки блока двигателя

С учетом взаимозаменяемости головок блока двигателя КамАЗ 740 ремонту предпочтительна замена ГБЦ новой.

Устройство, работа с-мы смазки двигателя КАМАЗ-740.

Система смазки двигателя КамАЗ-740. Схема с пояснениями.

В двигателях автомобилей КамАЗ применена комбинированная система смазки. В зависимости от размещения и условий работы деталей масло подается либо под давлением, либо разбрызгиванием, либо самотеком. К наиболее нагруженным деталям масло подается под давлением, к остальным — разбрызгиванием и самотеком.

Система смазки представляет собой ряд приборов и агрегатов для хранения, подвода, очистки и охлаждения масла:

- поддон картера двигателя;

- маслозаборник;

- масляный фильтр грубой очистки;

- масляный фильтр тонкой очистки;

- масляный насос;

- маслопроводы;

- масляный радиатор;

- контрольно-измерительные приборы и датчики.

Масло из поддона через маслоприемник с сетчатым фильтром поступает в секции масляного насоса. Из нагнетающей секции масло через канал подается в полнопоточный фильтр, а оттуда в главную масляную магистраль. Затем по каналам в блоке и головках цилиндров масло под давлением подается к деталям КШМ и ГРМ, ТНВД и компрессору.

К шатунным подшипникам масло подается по каналу коленчатого вала от ближайшей к ним коренной шейки. Опоры штанг и толкателей газораспределительного механизма омываются пульсирующей струей, а остальные детали — разбрызгиванием или самотеком масла.

Масло, снимаемое со стенок цилиндра маслосъемными кольцами, отводится через сверления в поршневых канавках внутрь поршня и смазывает опоры поршневого пальца в верхней головке шатуна и бобышках поршня.

Из главной смазочной магистрали масло под давлением подается к термосиловому датчику, а при открытом кране включения гидромуфты — в саму гидромуфту.

Из радиаторной секции масляного насоса масло подается к фильтру центробежной (тонкой) очистки и через открытый кран включения масляного радиатора в сам радиатор, а из него в поддон картера двигателя. Если кран включения масляного радиатора закрыт, то из центрифуги (фильтр центробежной очистки) масло поступает в поддон через сливной клапан.

1 — фильтр центробежной очистки масла; 2 — кран включения масляного радиатора; 3 — перепускной клапан центробежного фильтра; 4 — сливной клапан центробежного фильтра; 5 — перепускной клапан полнопоточного масляного фильтра; 6 — главная масляная магистраль; 7 — полнопоточный фильтр очистки масла; 8 — клапан системы смазки; 9 — нагнетающая секция масляного насоса; 10 — радиаторная секция масляного насоса; 11 — предохранительный клапан нагнетающей секции; 12 — масляный радиатор; 13 — предохранительный клапан радиаторной секции; 14 — поддон; 15 — гидромуфта привода вентилятора; 16 — термосиловой датчик; 17 — кран включения гидромуфты; 18 — топливный насос высокого давления; 19 — компрессор; 20 — сапун; 21 — указатель уровня масла; 22 — манометр.

-

10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. 54. 55. 56. 57. 58. 59.60. 61. 62. 63. 64. 65. 66. 67. 68. 69. 70. 71. 72. 73. 74. 75. 76. 77. 78. 79. 80. 81. 82. 83. 84. 85. 86. 87. 88. 89. 90. 91. 92. 93.

17 Система смазки двигателя Камаз 740 Система Смазывания Система смазывания мотора комбинированная, с «мокрым» картером. Масло под давлением поступает к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел, к подшипникам топливного насоса высокого давления и компрессора. Предусмотрена пульсирующая подача масла к верхним сферическим опорам штанг толкателей. Система смазывания двигателя Камаз включает в себя масляный насос, картер масляный, фильтры — полнопоточный и центробежный, воздушно-масляный радиатор, масляные каналы в блоке и головках цилиндров, передней крышке и картере маховика, внешние маслопроводы, маслозаливную горловину, клапаны для обеспечения нормальной работы систем и контрольные приборы. Рисунок. 30. Модель системы смазывания: 1 — компрессор; 2 — насос топливный высокого давления; 3 — включатель гидромуфты; 4 — гидромуфта; 5, 12 — клапаны предохранительные; 6 — клапан системы смазывания; 7 — насос масляный; 8 — клапан перепускной центробежного фильтра; 9 — клапан сливной центробежного фильтра; 10 — кран подключения масляного радиатора; 11 — фильтрующий элемент двигателя Камаз центробежный; 13 — лампа сигнальная засоренности фильтра очистки масла; 14 — клапан перепускной фильтра очистки масла; 15 — фильтрующий элемент очистки масла; 16 — маслоприемник; 17 — картер; 18 — магистраль главная; А — в радиатор Модель системы смазывания показана на рисунок. 30. Из картера 17 через маслоприемник 16 масло подается в нагнетающую и радиаторную части масляного насоса 7; из нагнетающей части через канал в правой стенке блока оно поступает в фильтрующий элемент 15 очистки масла, где очищается двумя фильтрующими элементами, далее подается в главную магистраль 18, откуда по каналам в блоке и головках цилиндров направляется к коренным подшипникам коленчатого вала, втулкам коромысел и верхним наконечникам штанг толкателей. К шатунным подшипникам коленчатого вала масло поступает по отверстиям внутри вала от ближайшей коренной шейки. Масло, снимаемое со стенок цилиндра маслосъемным кольцом, отводится в поршень и смазывает опоры пор- шневого пальца в бобышках и подшипник верхней головки шатуна. Через каналы в задней стенке блока цилиндров двигателя Камаз и картере маховика масло под давлением подается к подшипникам: компрессора 1, через каналы в передней стенке блока — к подшипникам топливного насоса 2 высокого давления. Предусмотрен выбор масла из главной магистрали для впуска к включателю 3 гидромуфты 4, который размещен на переднем торце блока и руководит работой гидромуфты привода вентиляторов. Из радиаторной части масляного насоса масло подается к центробежному фильтру 11, далее — в радиатор и далее стекает в картер. При закрытом кране 10 масло из центробежного фильтра через сливной клапан 9, минуя радиатор, стекает в картер. Остальные части и сборочные единицы мотора смазываются разбрызгиванием и масляным туманом. Масляный насос двигателя Камаз (рис. 31) зафиксирован на нижней поверхности блока цилиндров. Нагнетающая часть насоса подает масло в главную магистраль двигателя, радиаторная часть — в центробежный фильтрующий элемент и радиатор. В корпусах секций 1 и 5 размещены предохранительные клапаны 11 и 18, отрегулированные на давление открытия 833,6…931,, кпа (8,5…9,, кгс/см2) и предопределенные для ограничения максимального давления на выходе из секций насоса. Клапан 14 системы смазывания, срабатывающий при давлении 392,4…441,31кп, (4,0…4,, кгс/см2), призван для ограничения давления в главной магистрали мотора. Фильтрующий элемент очистки масла (рис. 32), размещенный на правой стороне блока цилиндров, состоит из основания 19, колпаков 24 и двух бумажных фильтрующих элементов 23. В корпусе фильтра размещен перепускной клапан 16 с сигнализатором засоренности фильтроэлементов. Сигнальная лампа засоренности фильтроэлементов установлена на щитке приборов в кабине. Разрешается свечение или мигание лампы при пуске и прогреве мотора. При постоянном свечении лампы на прогретом двигателе подмените фильтрующие детали. Рисунок. 31. Насос масляный: 1 — основание радиаторной части; 2 — шестерня ведущая радиаторной части; 3 — проставка; 4- шестерня ведущая нагнетающей части; 5 — основание нагнетающей части; 6 — шестерня ведомая привода насоса; 7 — шпонка; 8 — валик ведущих шестерен; 9 — шестерня ведомая нагнетающей части; 10 — шестерня ведомая радиаторной части; 11 — клапан предохранительный радиаторной части; 12, 15, 17 — пружины клапана; 13, 16 — заглушки клапана; 14 — клапан системы смазывания; 18 — клапан предохранительный нагнетающей части Рисунок. 32. Фильтрующий элемент очистки масла: 1 — стержень; 2 — кольцо упорное; 3, 7 — шайбы; 4 — кольцо уплотнительное; 5 — пружина колпака; 6 — чашка уплотнительная; 8 — пружина перепускного клапана; 9 — винт сигнализатора; 10 — пробка перепускного клапана; 11, 18, 20, 26-прокладки; 12-шайба регулировочная; 13- основание сигнализатора; 14-контакт подвижный сигнализатора; 15-пружина контакта сигнализатора; 16-клапан перепускной; 17-проб- ка; 19 — основание фильтра; 21 — втулка основания; 22 — кольцо уплотнительное; 23 — элемент фильтрующий; 24 — колпак; 25 — пробка сливная В корпусе фильтра размещены датчики давления масла и сигнализации о недопустимом уменьшении [менее 68,7 кпа (0,7 кгс/см2)] давления масла в главной магистрали. Перепускной клапан перепускает неочищенное масло в главную магистраль, минуя фильтрующий элемент, при низкой температуре масла или значительном засорении фильтрующих элементов при перепадах давления на элементах 245,8. 294,2 кпа (2,5. 3,0 кгс/см2). Фильтрующий элемент центробежный масляный (рис. 33) — с активно-реактивным приводом ротора, размещен на передней крышке блока цилиндров с правой стороны мотора. Ротор 3 (рис. 34) в сборе с колпаком 2 приводится во проворачивание струпй масла, вытекающей из тангенциальной щели в оси 11 ротора, а также реактивными силами, возникающими при входе масла в тангенциальные каналы ротора. При работе двигателя Камаз масло из радиаторной части насоса под давлением поступает в фильтр, обеспечивая проворачивание ротора. Под влиянием центробежных сил механические частицы отбрасываются к стенкам колпака ротора и задерживаются, а очищенное масло через отверстие в оси ротора и трубку 17 подается в воздушно-масляный радиатор или через сливной клапан в корпусе фильтра, отрегулированный на давление 49,0. 68,7 кпа (0,5. 0,7 кгс/см2), в картер мотора. Перепускной клапан, размещенный в корпусе фильтра, отрегулирован на давление 588,4., .637,, кпа (6,0. 6,5 кгс/см2). Чтобы не нарушить балансировку ротора при обслуживании фильтра, на роторе и колпаке нанесены метки, которые нужно иметь при его монтировании. Картер масляный стальной штампованный зафиксирован на нижней поверхности блока цилиндров болтами. Меж картером и блоком расположена резино-пробковая прокладка для обеспечения непроницаемости скрепления. В нижней секции картера присутствует сливная пробка. Радиатор воздушно-масляный трубчато-пластинчатый, двухрядный, воздушного охлаждения, размещен перед радиатором системы охлаждения мотора.

Рисунок. 33. Монтаж центробежного фильтра: 1 — фильтрующий элемент центробежный масляный; 2 — кран подключения масляного радиатора Рисунок. 34. Центробежный масляный фильтрующий элемент: 1 — основание; 2 — колпак ротора; 3-ротор; 4- колпак фильтра; 5 — гайка фиксации колпака ротора; 6 — подшипник шариковый упрямый; 7 — шайба упорная; 8 — гайка фиксации ротора; 9 — гайка фиксации колпака фильтра; 10 — втулка верхняя ротора; 11 — ось ротора; 12 — экран; 13 — втулка нижняя ротора; 14 — палец стопора; 15 — полоса стопора; 16 — пружина стопора; 17 — трубка отвода масла Следующая страница»»»»»»

-

10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 33. 34. 35. 36. 37. 38. 39. 40. 41. 42. 43. 44. 45. 46. 47. 48. 49. 50. 51. 52. 53. 54. 55. 56. 57. 58. 59.60. 61. 62. 63. 64. 65. 66. 67. 68. 69. 70. 71. 72. 73. 74. 75. 76. 77. 78. 79. 80. 81. 82. 83. 84. 85. 86. 87. 88. 89. 90. 91. 92. 93.

Смазочная система двигателя

СМАЗОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ

Смазочная система комбинированная с “мокрым” картером. Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку указателя и указатель уровня масла.

Схема смазочной системы показана на рис. Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, и далее к потребителям. В смазочную систему также включены клапан системы 2, обеспечивающий давление в главной масляной магистрали 400-550 кПа (4,0-5,5 кгс/см 2 ) при номинальной частоте вращения коленчатого вала двигателя, предохранительный клапан 14, отрегулированный на давление 931-1127 кПа (9.5-11,5 кгс/см 2 ), перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 150-220 кПа (1.5-2,2 кгс/см 2 ) и термоклапан 11 включения водомасляного теплообменника. При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник. При температуре масла более 110 °С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой. Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации.

Масляная система двигателя камаз

Смазочная система двигателя КАМАЗ-740

1. Изучите по плакату и на двигателе компоновку и работу смазочной системы. По плакату изучите схему смазывания двигателя.

2. Система смазки (рис. 2.25) двигателя смешанная, с мокрым картером. Масло под давлением подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел, топливному насосу высокого давления, компрессору. Предусмотрена пульсирующая подача масла к сферическим опорам штанг и толкателей.

Из поддона 14 масло через маслоприемник засасывается в секции 9 и 10 масляного насоса. Через канал в правой стенке блока цилиндров масло из секции 9 поступает в корпус полнопоточного фильтра 7, где оно очищается, проходя через два фильтрующих элемента. Из фильтра масло поступает в главную масляную магистраль 6, расположенную в правой стенке картера блока цилиндров. Из главной масляной магистрали масло по каналам в перегородках блока цилиндров поступает к коренным подшипникам коленчатого вала, подшипникам распределительного вала, втулкам коромысел и по каналу в штангах клапанов к толкателям. К шатунным подшипникам коленчатого вала масло подается по каналам в коленчатом валу от ближайшей коренной шейки. Масло, снимаемое со стенок цилиндра маслосъемным кольцом, через отверстия в канавке кольца отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня и в верхней головке шатуна.

Из канала в задней стенке блока цилиндров масло поступает по трубке для смазки подшипников компрессора 19. Из канала в передней стенке блока цилиндров производится отбор масла для

смазки подшипников топливного насоса 18 высокого давления. Из главной масляной магистрали масло под давлением подается к термосиловому датчику 16, который расположен в переднем тор-це блока цилиндров и управляет работой гидромуфты 15 привода вентилятора в зависимости от температуры охлаждающей жидкости в системе охлаждения двигателя. Остальные детали и узлы двигателя смазываются разбрызгиванием и масляным туманом.

Масло из радиаторной секции 10 поступает к фильтру 1 центробежной очистки, затем в радиатор 12, а из него сливается в поддон 14. При закрытии крана 2 масло из центрифуги сливается в поддон двигателя через сливной клапан 4.

Предохранительный клапан 12, встроенный в корпус радиаторной секции, отрегулирован на давление 8.8,5 кгс/см и перепускает масло из нагнетающей во всасывающую полость.

Предохранительный клапан 9, встроенный одновременно в корпус 6 радиаторной и корпус 2 нагнетающей секций, отрегулирован на давление 8.8,5 кгс/см и также перепускает масло из нагнетающей во всасывающую полость.

Масляный насос крепится к передней перегородке нижней плоскости блока цилиндров и приводится во вращение от шестерни коленчатого вала.

Поддон картера прикреплен к блоку цилиндров болтами с пружинными шайбами. Между поддоном и блоком установлена резинопробковая прокладка толщиной 2,5 мм, обеспечивающая герметичность соединения. Масло заливается через горловину, установленную в задней части блока с правой стороны. Количество масла в поддоне замеряется указателем уровня масла, на стержне которого нанесены метки «В» и «Н».

Полнопоточный фильтр (рис. 2.27) очистки масла прикреплен тремя болтами к правой стенке блока цилиндров.

При увеличении сопротивления фильтра (при низкой температуре масла или засорении фильтрующих элементов) масло поступает в главную магистраль, минуя фильтрующие элементы, через перепускной клапан. Клапан открывается, когда разность давлений до и после фильтрующих элементов достигает 2,5.3 кгс/см2.

Нагнетаемое радиаторной секцией масло по каналу в корпусе 6 подается к соплу в оси 9 ротора. Ротор 8 приводится во вращение турбиной, на лопатки которой воздействует масло, поступающее под давлением из сопла. Турбина расположена в расточке нижней части ротора.

Ротор вращается на упорном подшипнике, который устанавливается между упорной шайбой и распорной втулкой ротора, и закрепляется гайками. При выбросе масла из сопла оси 9 на лопатки турбины ротор приподнимается вверх и прижимает подшипник к упорной шайбе.

Колпак 5 ротора фиксируется штифтом в верхней части ротора и закрепляется гайкой 4. В выточке диска ротора установлено резиновое кольцо, уплотняющее колпак ротора.

Колпак 3 фильтра уплотняется в корпусе прокладкой и закрепляется на оси 9 гайкой 1. При снятии колпака 3 пластина 7 отжимается прижимами, при этом пальцы входят в отверстия диска ротора. Тем самым происходит стопорение ротора, что облегчает демонтаж колпака ротора для его очистки.

Читайте также: