Схема тормозной системы раф 2203

Система электрооборудования автобуса однопроводная, с массой соединены отрицательные полюса источников и потребителей тока. Исключение составляет система аварийного выключателя, в которой применена двухпроводная схема питания всех указателей поворота.

Агрегаты электрооборудования автобуса питаются от сети постоянного тока напряжением 12В. Источником электроэнергии служит аккумуляторная батарея и генератор, работаюший совместно с реле-регулятором. Отрицательный зажим аккумуляторной батареи соединен с массой через выключатель.

Для соединения проводов между собой, а также для подсоединения к приборам и агрегатам системы электрооборудования пучки проводов имеют штеккерные колодки и одиночные штеккерные соединители. Схема электрооборудования автомобиля РАФ -2203 показана на рис. 55 (вкладка).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

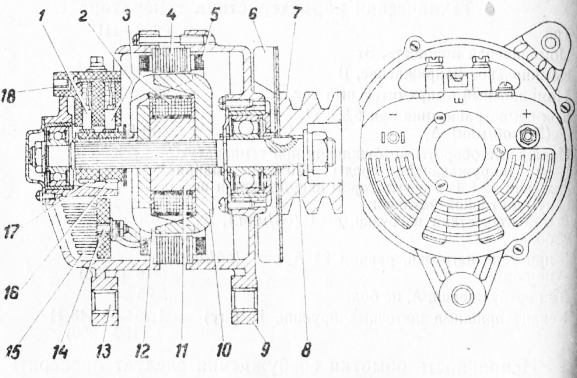

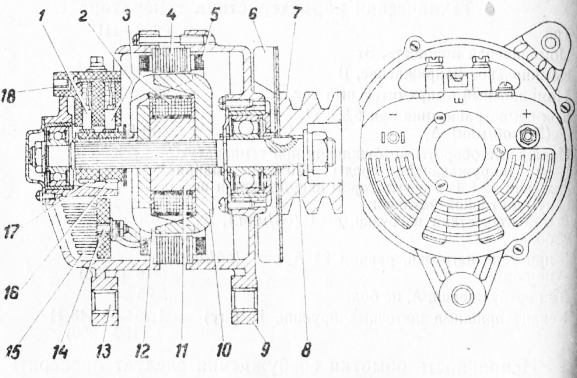

Генератор. На автобусе установлен генератор переменного тока с встроенным блоком выпрямителей.

При вращении магнитов их магнитное поле пересекает обмотку статора, и в ней индуктируется переменный электрический ток, который выпрямляется блоком выпрямителей в постоянный ток, поступающий от генератора в сеть.

Исправность обмотки возбуждения следует проверять омметром. Сопротивление обмотки возбуждения должно быть равно (3,7+0,2) Ом.

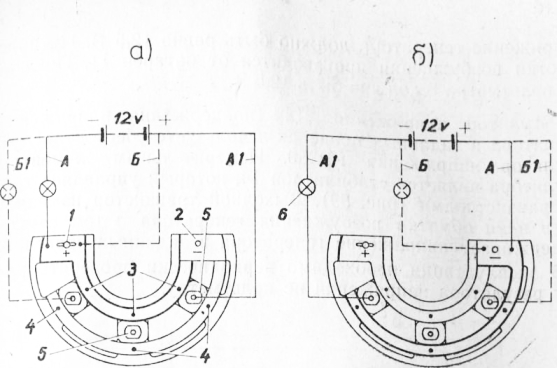

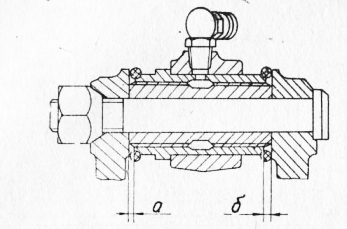

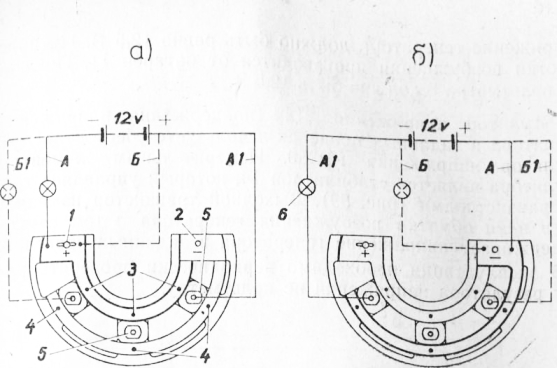

При проверке выпрямителя диоды следует проверять раздельно, включая разные полюсы батареи. На рис. 2 а показана проверка диодов, припаянных к полюсной шине в точках. Первая часть проверки заключается в присоединении провода А к плюсовой шине выпрямителя и поочередном касании проводом А1 всех трех клемм блока. При исправных диодах (пропускающих ток от клемм к точкам) контрольная лампа должна гореть. Если при одном из подключении контрельная лампа не горит, то это указывает На обрыв перехода проверяемого диода. При второй части проверки, ука. занной на рие- 56,а пунктиром, провод Б подключают к полюсовой шине выпрямителя, а проводом Б1 поочередно ка-саютея клемм. При исправных диодах (не пропускающих тока от шины к клеммам) контрольная лампа не должна гореть. Горение лампы указывает на короткое замыкание в проверяемом диоде. Затем аналогичным способом проверяют диоды, припаянные к минусовой шине в точках. Выпрямительную секцию с неисправным диодом следует заменить. Распаивать диоды выпрямительной секции необходимо при отвернутой гайке. При монтаже новой секции следует иметь в виду, что нагревать место пайки можно не выше 150 °С в течение 5 с.

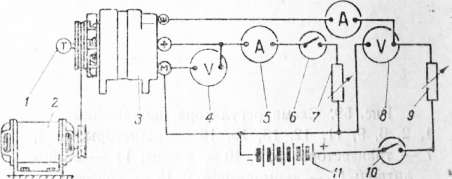

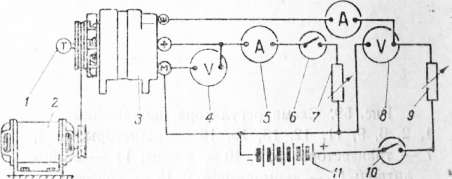

При необходимости генератор переменного тока можно , проверить на стенде согласно схеме, приведенной на рис. 4.

Рис. 3. Схема проверки выпрямителей

1 — плюсовая шина; 2 — минусовая шина> 3 — выводы, припаянные к плюсовой шине; 4 — выводы, припаянные к минусовой шине; 5 — клеммы; 6 — контрольная лампа; А, А1, Б, Б1 — провода

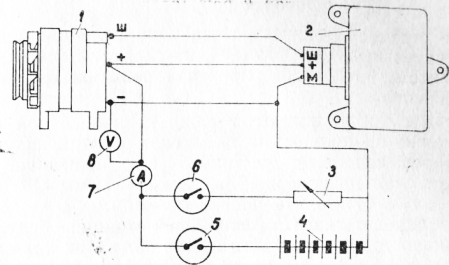

Рис. 4. Схема проверки генератора на стенде

1 — тахометр; 2 — электродвигатель; 3 — генератор; 4 и 8 — вольтметры; 5 — амперметр; 6 и 10 — выключатели; 7 и 9 — реостаты; 11 — батарея

Напряжение генератора должно быть равно 12,5 В. Питание обмотки возбуждения производится от батареи. Показание вольтметра должно быть 12,5 В.

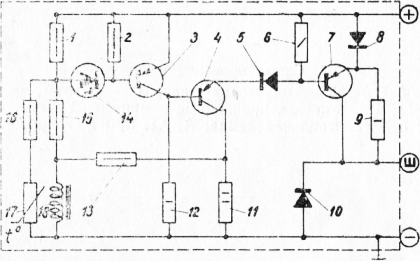

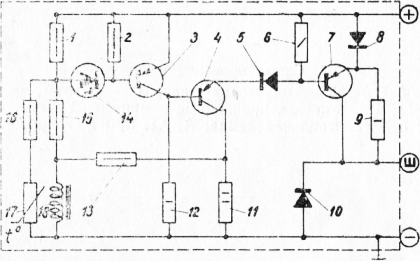

Регулятор напряжения. Для поддержания напряжения генератора в заданных пределах используется бесконтактный регулятор напряжения РР350. Измерительным элементом регулятора является стабилитрон 14, который управляет тремя транзисторами (рис. 59). Выходной транзистор изменяет ток в цепи обмотки возбуждения генератора и тем самым поддерживает напряжение генератора в заданных пределах.

В эксплуатации необходимо периодически проверять работу регулятора напряжения по вольтметру.

Рис. 5. Схема регулятора напряжения

1, 2, 6, 9, 11, 12, 13, 15, 16 — резисторы; 3, 4, 7 — транзисторы; 5, 8, 10 — диоды; 14 — стабилитрон; 17 — терморезистор; 18 — дроссель

Рис. 6. Схема проверки регулятора напряжения

1 — генератор; 2 — регулятор напряжения; 3 — реостат; 4 — батарея; 5 и 6 — включатели; 7 — амперметр; 8 — вольтметтр.

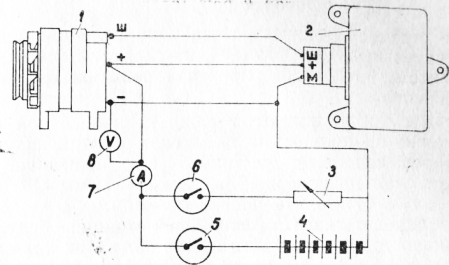

Регулятор напряжения можно проверить на стенде по схеме, указанной на рис. 60. Частота вращения вала генератора должна быть равна 50 с-1 (3000 об/мин).

Включить включатели. С помощью реостата установить в цепи по амперметру ток нагрузки равный 14 А (аккумуляторная батарея при этом должна быть полностью заряжена). Показания вольтметра должны укладываться в пределах 13,6—14,3 В при 20 °С.

Аккумуляторная батарея. Завод выпускает автобусы с аккумуляторной батареей, имеющей плотность электролита равную 1,27 г/см3. Плотность электролита при эксплуатации автобуса в разных районах должна соответствовать таблице (при температуре 15°С).

Не следует допускать разрядки батареи летом более чем на 50%, зимой — более чем на 25%.

Обслуживание батареи включает периодическую проверку ее крепления и поддержание ее в чистом и заряженном состоянии. Клеммы батареи следует очищать от окислов и смазывать вазелином.

Для доливки дистиллированной воды в элементы батареи следует вывернуть пробку наливного отверстия и плотно надеть ее на конусный сосок вентиляционного отверстия, расположенного рядом с наливным. Уровень электролита должен быть на 15—20 мм ниже верхней кромки отверстия. Затем снять пробку с конусного соска — уровень электролита при этом понизится до нормального.

При пуске холодного двигателя на морозе во избежание быстрой разрядки аккумуляторной батареи рекомендуется пользоваться пусковой рукояткой.

При хранении автобуса без присмотра отсоединяйте отрицательную клемму батареи от массы автобуса во избежание утечки тока и пожара от случайных причин или неисправности электропроводки. Для этого необходимо нажать кнопку дистанционного выключателя аккумуляторной батареи.

Если автобус длительное воемя не эксплуатируется, то во избежание порчи от саморазрядки снимите батарею и полностью зарядите. В процессе хранения ежемесячно подзаряжайте батарею.

Стартер. На двигателе установлен стартер СТ230-Б с электромагнитным тяговым реле. Включение стартера производится ключом замка зажигания.

При этом необходимо соблюдать следующие правила:

1. Продолжительность непрерывной работы стартера при запуске двигателя не должна превышать 10 с.

2. Если двигатель после первой попытки не запускается, следующую попытку запуска двигателя стартером производить не ранее чем через 15—20 с. После двух-трех неудавшихся попыток запуска двигателя необходимо проверить системы питания и зажигания и устранить неисправности.

3. Запрещается трогать с места автобус путем прокручивания трансмиссии через двигатель стартером.

Освещение. На автобусе установлены фары с европейским асимметричным светораспределением ближнего света, имеющим резкую границу между светлой и темной зонами. Поэтому ближний свет фар должен быть отрегулирован очень тщательно, чтобы не вызывать ослепление водителей встречных автомобилей.

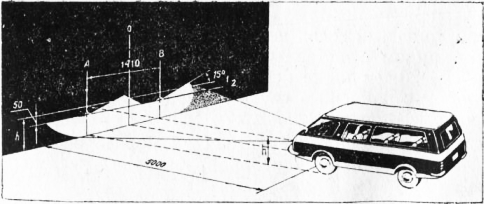

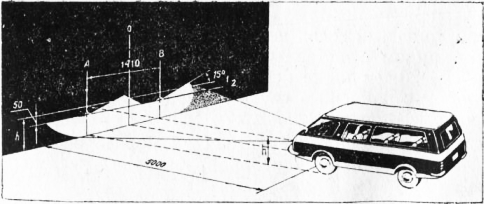

Рис. 7. Регулировка ближнего света фар.

При регулировке колес обязательным условием является наличие полной нагрузки автомобиля.

Регулировка развала и продольного наклона шкворня осуществляется изменением количества регулировочных прокладок. Установка равного количества прокладок в передней и задней частях крепления оси верхних рычагов изменяет только развал.

При дополнительной установке по одной прокладке спереди и сзади (толщиной 1 мм) развал колеса увеличивается приблизительно на 0°12’.

Регулировка продольного наклона шкворня осуществляется изменением количества прокладок только в одной из частей крепления оси. Одна прокладка изменяет наклон шкворня приблизительно на 0°25’. Допускается перестановка прокладок из одной части в другую.

Регулировка схождения колес осуществляется регулировочными трубками боковых рулевых тяг.

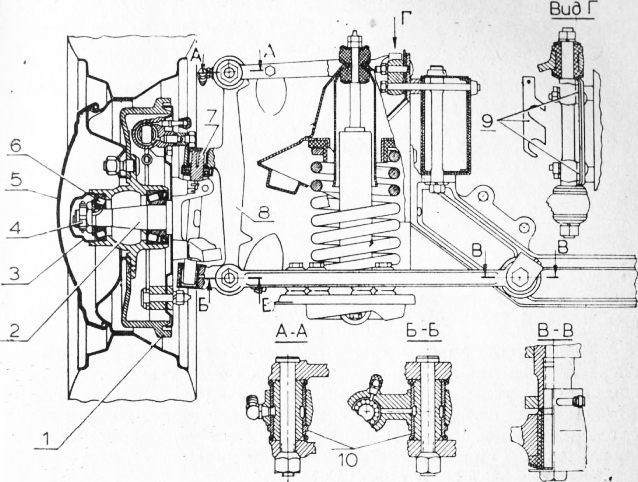

Рис. 1. Передняя подвеска 1 — тормозной барабан; 2 — поворотный кулак; 3 — колпак ступицы; 4 — регулировочная гайка; 5 — колпак колеса; 6 — роликовый конический подшипник; 7 — шкворень; 8 — стойка; 9 — регулировочные прокладки; 10 — резьбовые втулки

Регулируйте углы установки передних колес в следующем порядке:

1) развал колес,

2) продольный наклон шкворня,

3) схождение колес.

Регулировка углов установки колес должна выполняться на специальном стенде.

Рис. 2. Верхний шарнир стойки

При регулировке развала колес и продольного наклона шкворня (поочередно для левого и правого колеса) необходимо:

1) поднять передок автобуса (желательно под чашки пружин нижних рычагов);

2) вращая колесо, найти при помощи индикатора две диаметрально расположенные точки равного бокового биения шин (или ободов), отметить их мелом и установить в вертикальное положение;

3) проверить состояние шарниров рулевых тяг, маятниковых рычагов и стоек подвески. В шарнирах рулевых тяг люфт не допускается. Величина качания нижнего конца маятниковых рычагов не должна превышать 4 мм. В шарнирных соединениях стойки подвески (в резьбовых втулках) при вывешенных колесах люфт не должен превышать 1 мм. В случае более значительных люфтов изношенные детали следует заменить;

4) ослабить гайки болтов и болты крепления оси верхних рычагов для освобождения регулировочных прокладок;

5) подобрать необходимое количество регулировочных прокладок для получения требуемых развала и продольного наклона шкворня;

6) туго затянуть гайки крепления оси верхних рычагов;

7) опустить автобус;

8) проверить правильность регулировки развала и продольного наклона шкворня.

Следует учитывать, что при регулировке развала и продольного наклона шкворня нарушается схождение колес. Поэтому после каждой регулировки этих углов необходимо отрегулировать схождение колес.

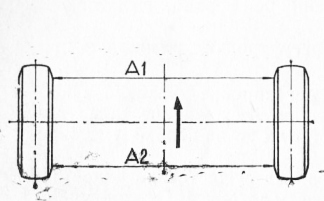

Схождение колес должно быть таким, чтобы размер между внутренними боковыми поверхностями шин спереди был на 1,5—3,0 мм меньше такого же размера сзади, то есть, размер А1 должен быть меньше размера А2 на 1,5—3,0 мм. Регулировка по наружным поверхностям шин производится на специальном стенде. При этом необходимо найти точки равного бокового биения передних шин и расположить их в одной горизонтальной плоскости, в противном случае схождение передних колес будет отрегулировано непрабильно.

Ёсли при движении по прямой рулевое колесо занимает правильное положение (планки звукового сигнала горизонтальна), а отклонение схождения от рекомендуемых значений не превышает 3—4 мм, то регулировка производится изменением длины любой из боковых поперечных тяг, для чего необходимо:

1) расшплинтовать и отпустить две гайки хомутов, стягивающих концы регулировочной трубки; :

2) вставить прошивку в отверстие регулировочной трубки и повернуть ее до получения схождения 1,5—3,0 мм;

3) после окончания регулировки повернуть хомуты в положение, указанное на рис. 4. Затянуть гайки хомутов и зашплинтовать.

Рис. 3. Проверка схождения колес

Рис. 4. Регулировка схождения колес

Если при движении по прямой рулевое колесо занимает неправильное положение (или в том случае, когда регулировка производится после разборки рулевых тяг с нарушением их длины), регулировка схождения передних колес производится в следующем порядке:

1) повернуть рулевое колесо в любую сторону до упора и, вращая его в противоположную сторону до упора, подсчитать количество оборотов. Повернуть колесо назад на половинное число оборотов (до среднего положения). Если при этом планка звукового сигнала расположилась негоризонтально, переставить рулевое колесо;

2) изменением длины левой боковой тяги установить левое колесо в положение движения по прямой;

3) отрегулировать схождение колес изменением длины правой боковой тяги.

Регулировка затяжки подшипников ступиц передних колес требует особого внимания. При слишком слабой затяжке в подшипниках во время езды получаются удары, разрушающие подшипники. При слишком тугой затяжке происходит сильный нагрев подшипников, приводящий к расплавлению и вытеканию смазки, а затем к разрушению подшипников.

Ступицы передних колес установлены на роликовых конических подшипниках. Регулировка этих подшипников выполняется в следующем порядке:

1) поднять передок автобуса, снять колпак 5 колеса и отвернуть колпак 3 ступицы. Расшплинтовать и отпустить регулировочную гайку на конце цапфы на 1/4 оборота. Толкнув колесо рукой, проверить, насколько свободно оно вращается. Если колесо вращается несвободно, устранить причину торможения (например, задевание тормозного барабана 1 за колодки) и только после этого приступить к регулировке подшипников;

2) затянуть регулировочную гайку ключом, имеющим длину плеча 200 мм, усилием одной руки как можно туже. При затягивании гайки нажимать на ключ следует плавно, без рывков. Одновременно с затяжкой гайки нужно поворачивать колесо, чтобы ролики заняли правильное положение в подшипниках;

3) отпустить гайку от 1/8 до 3/8 оборота таким образом, чтобы отверстие под шплинт совпало с прорезью гайки.

Приведенный способ затяжки подшипников обеспечивает надлежащий контакт между роликами и кольцами вледствие небольшого натяга между ними. Не допускайте зазоров в подшипниках ступиц, так как это приводит к их преждевременному износу.

Наличие зазоров в подшипниках определяется пальцем, приложенным одновременно к тормозному барабану и щиту тормоза при покачивании барабана.

Правильность затяжки подшипников окончательно проверяется по нагреву ступиц передних колес. Наличие ощутимого нагрева после пробега 8—10 км указывает на то, что подшипники чрезмерно затянуты и гайку нужно отвернуть на одну прорезь. Допускается незначительный нагрев ступиц лишь при установке новых подшипников или замене сальника. При проверке правильности регулировки подшипников по нагреву ступиц не следует пользоваться рабочими тормозами, так как в этом случае ступицы нагреваются при торможении от барабанов. _ .

Тормозная система автобуса состоит из рабочих тормозов, тормоза стоянки и их приводов.

Рабочие тормоза имеют ножной гидравлический привод, раздельный для передних и задних колес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Предварительная проверка износа шарнира.

Передние и задние тормоза имеют специальные устройств ва, автоматически поддерживающие необходимый зазор между тормозными барабанами и колодками, независимо от их износа. Эти устройства состоят из упорных разрезных колец, запрессованных в колесные цилиндры; прорезь кольца расположена в вертикальной плоскости, со стороны перепускного клапана, используемого для прокачки

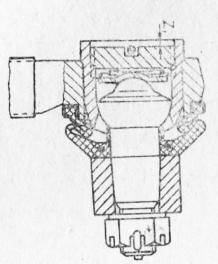

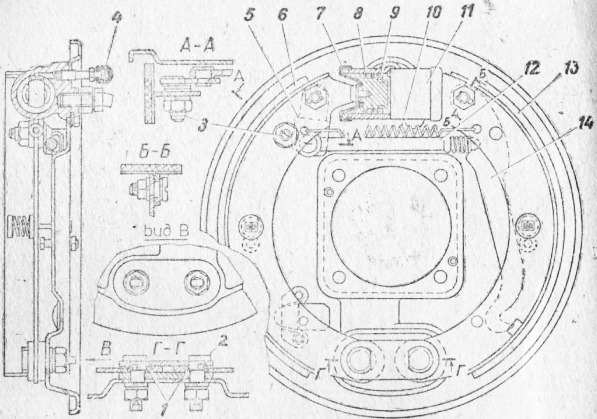

Рис. 2. Передний тормоз

1— трубка; 2 — перепускной клапан; 3 — колесный цилиндр; 4 — колодка с накладкой; 5 — упорное разрезное кольцо; 6 — поршень; 7 — стяжная пружина; 8 — эксцентрик опорного пальца; 9 — опорный палец.

Упорное кольцо имеет замковое отверстие, в которое вставляется поршень. Его положение фиксируется после поворота на 90 °С концом колодки, входящим в прорезь. Поршень должен вмещаться в упорном кольце в пределах 1,9—2,1 мм.

При каждом торможении колодки передвигаются за счет перемещения поршней в пределах их свободного хода в замке упорного кольца. В случае износа колодок и барабана зазор между ними увеличивается, и при торможении упорные кольца передвигаются от усилия тормозной жидкости, действующей на поршень.

При замене изношенных накладок или колодок поршень вместе с упорным кольцом необходимо сдвинуть вглубь цилиндра для свободного надевания барабана на колодки. После сборки нажатием на педаль с усилием более 490 Н (50 кгс) при неработающем двигателе необходимый зазор между колодкой и барабаном установится автоматически.

При промывке тормозной системы или при замене уплот-нительных манжет вынимать упорные кольца не рекомендуется.

Регулировочный эксцентрик служит для установки коло« док в правильное положение после их замены при ремонте.

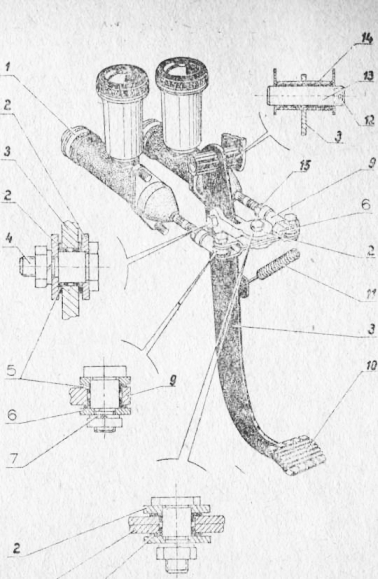

Гидравлический привод рабочих тормозов состоит из пе« дали тормоза, двух главных цилиндров (по одному для каждой оси колес), двух гидровакуумных усилителей, системы соединительных трубок, гибких шлангов и арматуры.

Педаль тормоза подвешена на оси, на которую надета пластмассовая втулка. Ось неподвижно закреплена в кронштейне посредством лыски, входящей в специальное отверстие кронштейна, и шплинта, удерживающего ось от поперечного перемещения.

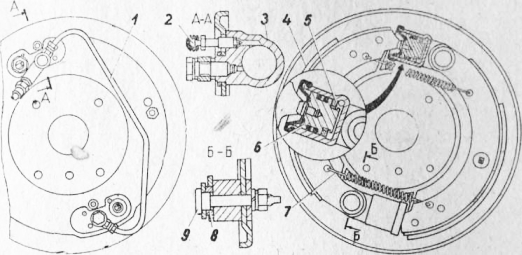

Рис. 3. Задний тормоз

1— эксцентрик опорного пальца; 2 — опорный палец; 3 — регулировочный эксцентрик; 4 — перепускной клапан; 5 — рычав; 6 — нередияя колодка; 7 — защитный кодиак; 8 — уплогнитеяьнне манжежм; 9 — упорное равревиое кольцо; 10 — пружина; 11 — колесный цадгандр; 12 – пружинной стержень;

Педаль связана с толкателями главных цилиндров вилкой 2 через уравновешивающее коромысло. Регулировку длины толкателей производят для установки правильного исходного положения, обеспечивающего полный ход педали в пределах 205 мм. Замер производят по середине резиновой накладки педали по хорде дути ее качания.

Ряд деталей привода рабочих тормозов одинаков с аналогичными деталями привода сцепления. К ним относятся: ось педали, пластмассовые втулки, толкатели, резиновая накладка и крепежные детали.

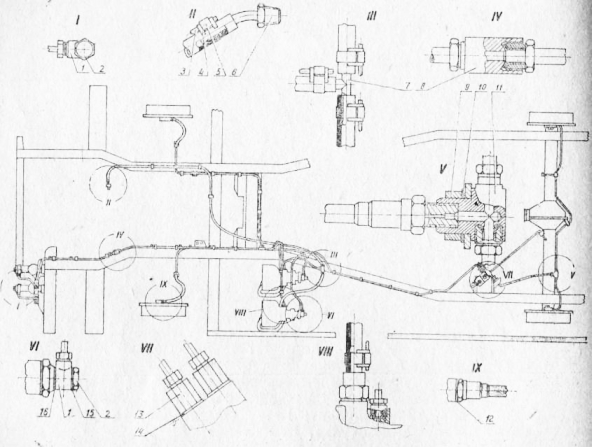

Конструкция, расположение и крепление трубопроводог тормозной системы представлены на рис. 5.

Рис. 5. Трубопроводы тормозной вистемы

1 — соединительная муфта; 2 — болт; 3 — шплинт; 4 — пряжка; 5 — стяжная лента; В — штуцер; 7 — тройник; 8 — соединительная муфта; 9 — гайка; 10 — шайба; 11 — тройник; 12 — прокладка; 13 — переходник; 14 — прокладка; 15, 16 — шайба.

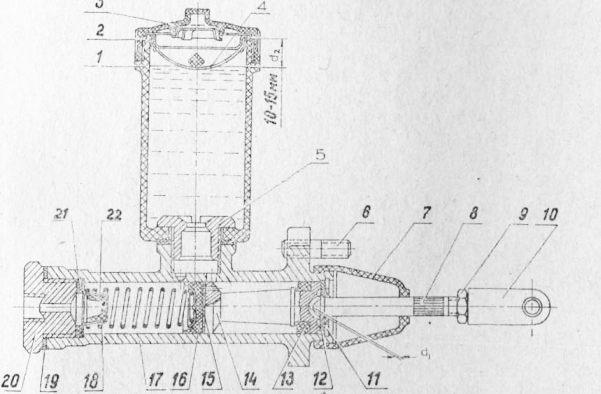

Главные цилиндры тормозов предназначены для создания первичного давления в гидравлическом приводе.

Корпус изготовлен из серого чугуна; внутренний диаметр корпуса равен 22 мм. В полости корпуса помещен поршень, на который надета двухкромочная манжета.

Между манжетой и поршнем помещается стальной пластинчатый кольцевой клапан, предотвращающий продавливание манжеты в отверстие поршня. Упорная шайба фиксируется стопорным кольцом.

В исходное положение после очередного торможения поршень возвращается под действием пружины, которая опирается на фланец двойного клапана, состоящего из обоймы, резиновой конической манжеты, и упорного резинового кольца.

Заполнение каждой из систем раздельного привода тормозов жидкостью производится через бачок, изготовленный из полупрозрачной пластмассы.

Рис. 6. Главный цилиндр тормоза

1 — корпус бачка; 2 — отражатель; 3 — крышка бачка; 4 — сетка; 5 — штуцер бачка; 6 — шпилька; 7 — защитный колпак; 8 — толкатель; 9 – гайка; 10 — вилка толкателя; 11 — стопорное кольцо; 12 — упорная шайба; 13 — наружная манжета; 14 — поршень; 15 — кольцевой клапан; 16 — внутренняя манжета; 17 — корпус; 18 — пружина; 19 — прокладка; 20 — штуцер; 21 — упорное кольцо; 22 — коническая манжета.

Бачок соединен с корпусом главного цилиндра штуцером и закрыт пластмассовой крышкой, имеющей в фобышке два отверстия для сохранения во внутренней полости бачка атмосферного давления. С целью предотвращения подтекания жидкости через эти отверстия во время тряски при движении в крышку запрессован штампованный отражатель. Сетка, помещенная между крышкой и корпусом бачка, служит для фильтрации воздуха, поступающего в бачок через отверстия в крышке, и жидкости при заливке ее в систему, а также выполняет функции успокоителя жидкости.

Корпус главного цилиндра сообщается с бачком посредством двух отверстий. Одно отверстие предназначено для перетекания жидкости из бачка в систему или, наоборот, из системы в бачок в случае расширения или сжатия жидкости.

Второе отверстие служит для поступления жидкости в главный цилиндр при заполнении гидравлического привода и для добавления ее в момент возвращения поршня в исходное положение.

Защитный колпак, надетый на один торец корпуса главного цилиндра, служит для защиты цилиндра от попадания пыли. В другой торец корпуса ввернут штуцер 20 с алюминиевой прокладкой 19. В резьбовое отверстие штуцера ввернута гайка трубки, соединяющей главный цилиндр с гидровакуумным усилителем.

Все детали главных цилиндров тормозов и главного цилиндра сцепления одинаковы между собой.

Гидровакуумный усилитель соединен трубопроводом последовательно с главными цилиндрами, тем самым усилитель воздействует на рабочие механизмы каждой на раздельных частей тормозной системы автобуса. Усилитель предназначен для значительного облегчения управления тормозами, так как развиваемое им усилие «уммируетея с усилием, прилагаемым водителем.

Дополнительная энергия, необходимая для работы гидровакуумного усилителя, создается за счет разрежения, возникающего во впускном трубопроводе работающего двигателя. Работа усилителя основана на наличии раэрежения по обе стороны поршня при неработающем механизме и впуске атмосферного воздуха с одной стороны для создания на поршне усилия.

При выходе из строя гидровакуумного усилителя тормозная система будет продолжать работать, но при этом возрастет усилие, которое нужно приложить водителю к педали тормоза для эффективного торможения.

Сигнальное устройство гидропривода тормозов срабатывает под действием разности давлений в контурах, которое возникает при нажатии на педаль тормоза после выхода из Строя одного из контуров раздельного привода.

Поршни сигнализатора перемещаются в сторону меньшего давления, шарик 3 выходит из канавки на поршне и перемещает шарик выключателя, замыкая контакты последнего. При этом на комбинации приборов загорается красным светом контрольная лампа.

После обнаружения и устранения неисправности прокачку тормозов производите как указано ниже.

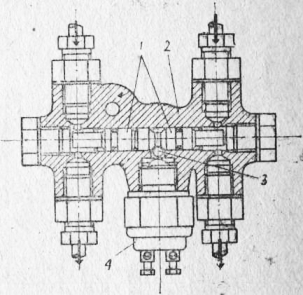

Рис. 7. Сигнальное устройство.

1 — поршни, 2 — корпус, 3 — шарик, 4 — выключатель контрольной лампы.

Регулятор давления в гидроприводе задних тормозов поршневого типа, с шариковым клапаном повышает эффективность торможения.

Состоит из собственного регулятора давления, нажимного рычага, поворачивающегося на оси. Нагрузочная пружена одни концом крепится к нажимному рычагу с помощью штифта и болта, а другим кондом к заднему мосту автобуса через стойку. Болтом 8 регулируется преднатяг нагрузочной пружины. Величина силы преднатя-’ приложенной в точке А, равна 37,24—39,2 Н (3 8—4 0 кгс)

Заполнение системы гидропровода тормозной жидкостью Производится в следующей последовательности:

1. Отвернуть крышки бачков главных цилиндров и залить Б них жидкости так, чтобы уровень был на 15—20 мм ниже верхней кромки бачков.

2. Снять резиновый защитный колпачок на перепускном клапане нижнего колесного цилиндра правого переднего тормоза и надеть вместо него резиновый шланг. Другой конец шланга опустить в стеклянный сосуд с тормозной жидкостью.

3. Отвернуть на 0,5—0,75 оборота перепускной клапан, после чего нажать несколько раз на педаль тормоза. Нажи’ мать педаль следует быстро, отпускать медленно. При этом жидкость под давлением поршня главного цилиндра будет заполнять систему и вытеснять из нее воздух. Прокачку выполнять до прекращения выделения пузырков из тормозной системы. Во время прокачки необходимо следить за наличием жидкости в бачке главного цилиндра, не допуская обнажения его дна, так как в этом случае в систему вновь попадает воздух.

4. При нажатой тормозной педали плотно завернуть перепускной клапан колесного тормозного цилиндра, снять с него резиновый шланг, поставить на место резиновый защитный колпачок.

5. Поочередно прокачать в описанном выше порядке остальные колесные цилиндры передних тормозов, соблюдая следующую последовательность: верхний цилиндр правого тормоза; нижний цилиндр, верхний цилиндр левого тормоза,

6. Прокачать поочередно правый и левый задние тормоза.

7. Нажать 3—4/ раза на тормозную педаль при работающем двигателе с целью прокачки гидровакуумного усилителя. При этом поршни колесных цилиндров с упорными кольцами выберут необходимый зазор между тормозными ко-лодками и барабанами. Более точно этот зазор установится в дорожных условиях при двух трех торможениях до юза на сухом асфальте при скорости 50 км/ч.

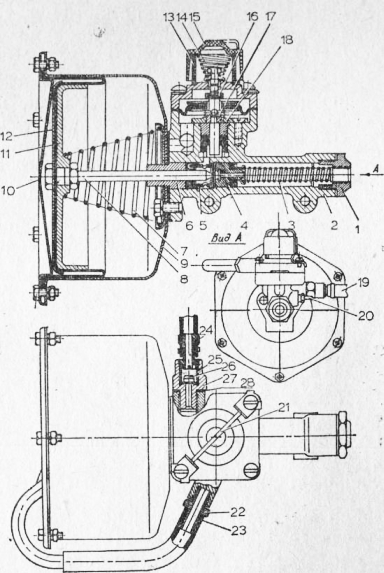

Рис. 8. Гидровакуумный усилитель

1, 22 — штуцеры; 2, 9, 27 — корпуса; 3, 7, 14, 25 — пружины; 4, 11 — поршни; 5, 6 — втулки; 8, 17 — толкатели; 10, 15, 24 — крышки; 12 — Диафрагма; 13 — фильтр; 16, 26 — клапаны; 18 — пластина; 19, 23 — шланги; 20 — трубка; 21 — скоба; 28 — шайба.

Поскольку гидропривод рабочей тормозной системы раздельный, т. е. состоит из двух независимых контуров, то в процессе прокачивания в контурах появляется разность давлений жидкости, действующая на поршень сигнального устройства, и оно срабатывает. При этом включается контрольная лампа 3, помещенная в комбинации приборов.

Для возвращения поршня сигнального устройства в нейтральное положение.

1. Снимите резиновый защитный колпачок, отверните перепускной клапан правого и левого колесного цилиндра передних тормозов, прокаченных в первую очередь, предварительно одев на клапан резиновый шланг и опустив его свободный конец в сосуд с тормозной жидкостью.

2. Плавно нажимайте на педаль тормоза, и в тот момент, когда контрольная лампа выключится, прекратите нажимать на педаль. Заверните перепускной клапан, снимите шланг и установите на место защитный колпачок.

После прокачки системы проверьте и при необходимости долейте тормозную жидкость в главные тормозные цилиндры до уровня на 15—20 мм ниже верхней кромки бачка.

Тормоз стоянки предназначен для торможения автобуса на стоянке или удерживания его на уклоне. Он имеет ручной механический привод и действует на задние колеса. Одновременно тормоз стоянки служит запасным тормозом в случае отказа гидравлического привода рабочих тормозов.

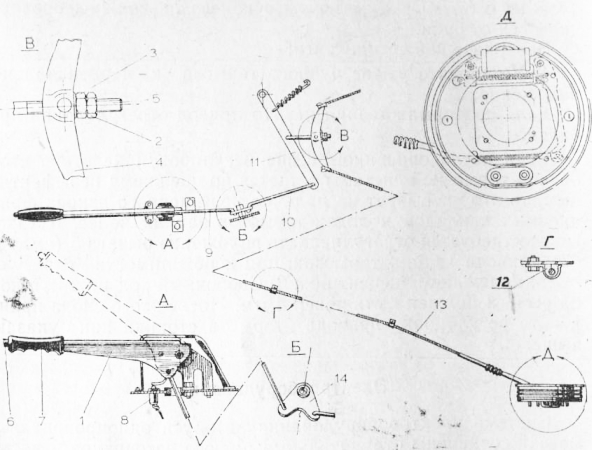

Рис. 9. Привод тормоза стоянки.

1 — рычаг ручной тормоза; 2 — контргайка; 3 — гайка; 4 — уравнитель тросов; 5 — тяга; 6 — кнопка; 7 — рукоятка; 8 — выключатель; 9 — тяга передняя; 10 — тяга задняя; 11 — рычаг уравнителя; 12 — направляющая троса; 13 — трос; 14 — рычаг тяги;

Если ход ручного рычага тормоза стоянки больше нормального или наблюдается ухудшение эффективности действия тормозов вследствие чрезмерного вытягивания тросов или износа фрикционных накладок колодок тормозов задних колес, необходимо произвести регулировку привода.

Регулировку привода тормоза стоянки произведите в следующем порядке:

1. Поднимите задний мост домкратом;

2. Установите рычаг ручного тормоза на первый зуб сектора;

3. Ослабьте контргайку и с помощью гайки переместите уравнитель тросов по тяге таким образом, чтобы у тросов была выбрала вся слабина. Задние тормоза при этом должны быть слегка затянуты и колеса не должны проворачиваться от руки. Заверните контргайку тяги;

4. Установите рычаг ручного тормоза в первоначальное положение;

Если подтормаживания нет, то привод отрегулирован правильно.

Если после описанной выше регулировки действие стояночной тормозной системы остается по-прежнему неэффективным, то это указывает на наличие повышенного износа фрикционных накладок колодок тормозов задних колес. В таком случае требуется отрегулировать положение рычага привода задних тормозов; при необходимости отрегулируйте вращением эксцентрика. Свободный ход нижнего конца рычага должен быть равен 4 мм. После этого снова произведите регулировку привода тормоза стоянки как указано выше.

Система электрооборудования автобуса однопроводная, с массой соединены отрицательные полюса источников и потребителей тока. Исключение составляет система аварийного выключателя, в которой применена двухпроводная схема питания всех указателей поворота.

Агрегаты электрооборудования автобуса питаются от сети постоянного тока напряжением 12В. Источником электроэнергии служит аккумуляторная батарея и генератор, работаюший совместно с реле-регулятором. Отрицательный зажим аккумуляторной батареи соединен с массой через выключатель.

Для соединения проводов между собой, а также для подсоединения к приборам и агрегатам системы электрооборудования пучки проводов имеют штеккерные колодки и одиночные штеккерные соединители. Схема электрооборудования автомобиля РАФ -2203 показана на рис. 55 (вкладка).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Генератор. На автобусе установлен генератор переменного тока с встроенным блоком выпрямителей.

При вращении магнитов их магнитное поле пересекает обмотку статора, и в ней индуктируется переменный электрический ток, который выпрямляется блоком выпрямителей в постоянный ток, поступающий от генератора в сеть.

Исправность обмотки возбуждения следует проверять омметром. Сопротивление обмотки возбуждения должно быть равно (3,7+0,2) Ом.

При проверке выпрямителя диоды следует проверять раздельно, включая разные полюсы батареи. На рис. 2 а показана проверка диодов, припаянных к полюсной шине в точках. Первая часть проверки заключается в присоединении провода А к плюсовой шине выпрямителя и поочередном касании проводом А1 всех трех клемм блока. При исправных диодах (пропускающих ток от клемм к точкам) контрольная лампа должна гореть. Если при одном из подключении контрельная лампа не горит, то это указывает На обрыв перехода проверяемого диода. При второй части проверки, ука. занной на рие- 56,а пунктиром, провод Б подключают к полюсовой шине выпрямителя, а проводом Б1 поочередно ка-саютея клемм. При исправных диодах (не пропускающих тока от шины к клеммам) контрольная лампа не должна гореть. Горение лампы указывает на короткое замыкание в проверяемом диоде. Затем аналогичным способом проверяют диоды, припаянные к минусовой шине в точках. Выпрямительную секцию с неисправным диодом следует заменить. Распаивать диоды выпрямительной секции необходимо при отвернутой гайке. При монтаже новой секции следует иметь в виду, что нагревать место пайки можно не выше 150 °С в течение 5 с.

При необходимости генератор переменного тока можно , проверить на стенде согласно схеме, приведенной на рис. 4.

Рис. 3. Схема проверки выпрямителей

1 — плюсовая шина; 2 — минусовая шина> 3 — выводы, припаянные к плюсовой шине; 4 — выводы, припаянные к минусовой шине; 5 — клеммы; 6 — контрольная лампа; А, А1, Б, Б1 — провода

Рис. 4. Схема проверки генератора на стенде

1 — тахометр; 2 — электродвигатель; 3 — генератор; 4 и 8 — вольтметры; 5 — амперметр; 6 и 10 — выключатели; 7 и 9 — реостаты; 11 — батарея

Напряжение генератора должно быть равно 12,5 В. Питание обмотки возбуждения производится от батареи. Показание вольтметра должно быть 12,5 В.

Регулятор напряжения. Для поддержания напряжения генератора в заданных пределах используется бесконтактный регулятор напряжения РР350. Измерительным элементом регулятора является стабилитрон 14, который управляет тремя транзисторами (рис. 59). Выходной транзистор изменяет ток в цепи обмотки возбуждения генератора и тем самым поддерживает напряжение генератора в заданных пределах.

В эксплуатации необходимо периодически проверять работу регулятора напряжения по вольтметру.

Рис. 5. Схема регулятора напряжения

1, 2, 6, 9, 11, 12, 13, 15, 16 — резисторы; 3, 4, 7 — транзисторы; 5, 8, 10 — диоды; 14 — стабилитрон; 17 — терморезистор; 18 — дроссель

Рис. 6. Схема проверки регулятора напряжения

1 — генератор; 2 — регулятор напряжения; 3 — реостат; 4 — батарея; 5 и 6 — включатели; 7 — амперметр; 8 — вольтметтр.

Регулятор напряжения можно проверить на стенде по схеме, указанной на рис. 60. Частота вращения вала генератора должна быть равна 50 с-1 (3000 об/мин).

Включить включатели. С помощью реостата установить в цепи по амперметру ток нагрузки равный 14 А (аккумуляторная батарея при этом должна быть полностью заряжена). Показания вольтметра должны укладываться в пределах 13,6—14,3 В при 20 °С.

Аккумуляторная батарея. Завод выпускает автобусы с аккумуляторной батареей, имеющей плотность электролита равную 1,27 г/см3. Плотность электролита при эксплуатации автобуса в разных районах должна соответствовать таблице (при температуре 15°С).

Не следует допускать разрядки батареи летом более чем на 50%, зимой — более чем на 25%.

Обслуживание батареи включает периодическую проверку ее крепления и поддержание ее в чистом и заряженном состоянии. Клеммы батареи следует очищать от окислов и смазывать вазелином.

Для доливки дистиллированной воды в элементы батареи следует вывернуть пробку наливного отверстия и плотно надеть ее на конусный сосок вентиляционного отверстия, расположенного рядом с наливным. Уровень электролита должен быть на 15—20 мм ниже верхней кромки отверстия. Затем снять пробку с конусного соска — уровень электролита при этом понизится до нормального.

При пуске холодного двигателя на морозе во избежание быстрой разрядки аккумуляторной батареи рекомендуется пользоваться пусковой рукояткой.

При хранении автобуса без присмотра отсоединяйте отрицательную клемму батареи от массы автобуса во избежание утечки тока и пожара от случайных причин или неисправности электропроводки. Для этого необходимо нажать кнопку дистанционного выключателя аккумуляторной батареи.

Если автобус длительное воемя не эксплуатируется, то во избежание порчи от саморазрядки снимите батарею и полностью зарядите. В процессе хранения ежемесячно подзаряжайте батарею.

Стартер. На двигателе установлен стартер СТ230-Б с электромагнитным тяговым реле. Включение стартера производится ключом замка зажигания.

При этом необходимо соблюдать следующие правила:

1. Продолжительность непрерывной работы стартера при запуске двигателя не должна превышать 10 с.

2. Если двигатель после первой попытки не запускается, следующую попытку запуска двигателя стартером производить не ранее чем через 15—20 с. После двух-трех неудавшихся попыток запуска двигателя необходимо проверить системы питания и зажигания и устранить неисправности.

3. Запрещается трогать с места автобус путем прокручивания трансмиссии через двигатель стартером.

Освещение. На автобусе установлены фары с европейским асимметричным светораспределением ближнего света, имеющим резкую границу между светлой и темной зонами. Поэтому ближний свет фар должен быть отрегулирован очень тщательно, чтобы не вызывать ослепление водителей встречных автомобилей.

Рис. 7. Регулировка ближнего света фар.

Питание двигателя производится с помощью бензинового насоса, который имеет сетчатый фильтр, расположенный под крышкой головки насоса, и рычаг ручного привода для подкачки топлива в карбюратор при неработающем-двигателе.

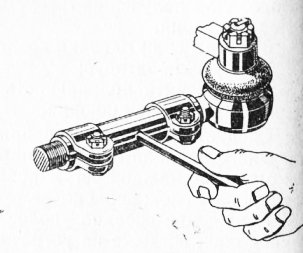

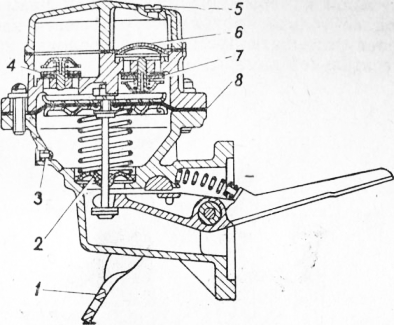

Рис. 1. Бензиновым насос.

1 — рычаг ручного привода; 2 — сальник; 3 — сетка; 4 — нагнетательный клапан; 5 — винт крепления крышки; 6 — фильтр; 7 — выпускной клапан; 8 — диафрагма.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Фильтр бензинового насоса следует периодически промывать в неэтилированном бензине или керосине и продувать сжатым воздухом. Одновременно следует очищать углубления, расположенные в зоне фильтра. Для доступа к фильтру необходимо отвернуть два винта крепления крышки. При появлении течи топлива через контрольное отверстие с сеткой нужно заменить диафрагму. Окончательная затяжка винтов крепления головки после замены диафрагмы производится при оттянутом в заднее положение рычаге ручного привода.

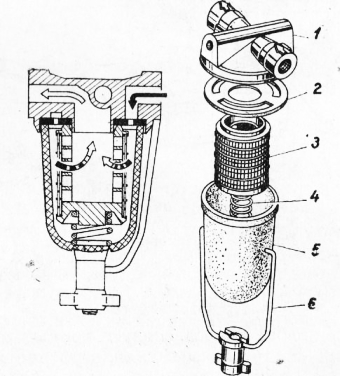

Бензин, поступающей в карбюратор, проходит через фильтр тонкой очистки топлива. Сетчатый фильтрующим элемент этого фильтра требует периодической промывки в неэтилированном бензине или керосине и продувки сжатым воздухом.

Карбюратор К-126Г — двухкамерный, с падающим потоком горючей смеси и балансированной поплавковой камерой. Регулирование подачи горючей смеси во впускную трубу, общую для всех четырех цилиндров двигателя, производится двумя дроссельными заслонками, которые открываются последовательно. При нажатии на педаль акселератора механический привод открывает дроссельную заслонку основной смесительной камеры. При дальнейшем нажатии на педаль привод не только продолжает открывать заслонку, но и начинает открывать дроссельную заслонку дополнительной смесительной камеры.

Рис. 2. Фильтр тонкой очистки топлива.

1 — корпус; 2 — прокладка; 3 — фильтрующий элемент; 4 — пружина; 5 — отстойник; 6 — скоба.

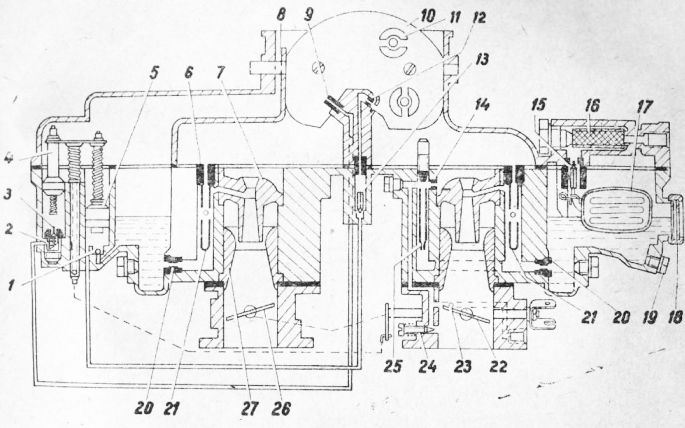

Основные системы карбюратора работают по принципу пневматического торможения топлива. Для образования горючей смеси, необходимой для работы двигателя на всех режимах, в карбюраторе имеются следующие дозирующие системы- главная дозирующая система, система экономайзера, система ускорительного насоса, система холостого хода и система пуска холодного двигателя.

Главная дозирующая система, имеющаяся в каждой камере карбюратора, состоит из большого и малого диффузоров и двух главных жиклеров: топливного и воздушного через главный воздушный жиклер воздух поступает внутрь эмульсионной трубки, в которой имеется ряд отверстий, служащих для получения необходимой характеристики работы системы.

Рис. 3. Схема карбюратора.

1 — обратный клапан ускорительного насоса; 2 — жиклер экономайзера; 3 — клапан экономайзера; 4 — шток экономайзера; 5 — поршень ускорительного насоса; 6 — главный воздушный жиклер; 7 — малый диффузор; 8 — балансировочный канал; 9 — распылитель экономайзера; 10 — воздушная заслонка; 11 — клапан воздушной заслонки; 12 — распылитель ускорительного насоса; 13 — нагнетательный клапан ускорительного насоса; 14 — воздушный жиклер холостого хода; 15 — запорная игла подачи топлива; 16 — топливный фильтр; 17 —поплавок; 18 — смотровое окно проверки уровня бензина; 19 —сливная пробка; 20 —главный топливный жиклер; 21 — эмульсионная трубка; 22— дроссельная заслонка основной смесительной камеры; 23 — канал вакуумного регулятора опережения зажигания; 24 — регулировочный винт; 25 — топливный жиклер холостого хода; 26 — дроссельная заслонка дополнительной смесительной камеры; 27 — большой диффузор.

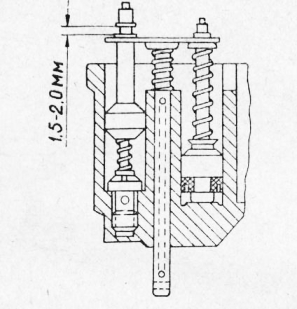

При открытии дроссельных заслонок, близком к полному, шток экономайзера нажимает на клапан 3Л который, открываясь, пропускает дополнительное топливо через жиклер экономайзера и распылитель в левую воздушную камеру. Жиклер экономайзера имеет четыре отверстия. Момент включения экономайзера регулируется с помощью гайки, навинченной на шток. При полностью открытых дроссельных заслонках зазор между гайкой штока включения и планкой привода должен быть в пределах 1,5—2,0 мм.

Рис. 4. Регулировка зазора в приводе включения экономайзера.

Система ускорительного насоса состоит из поршня, обратного (шарикового) клапана и нагнетательного (игольчатого) клапана. Дополнительное топливо из ускорительного насоса поступает в основную камеру через распылитель.

Система холостого хода имеется только в основной смесительной камере карбюратора. Эта система состоит из топливного жиклера, воздушного жиклера и двух отверстий в смесительной камере. Регулировочный винт служит для регулирования состава горючей смеси при работе двигателя на холостом ходу.

Система пуска холодного двигателя имеет воздушную заслонку с двумя клапанами.

Периодически нужно удалять отстой и прочищать карбюратор. Промывку производить в чистом керосине, неэтилированном бензине или ацетоне с последующей продувкой сжатым воздухом.

Категорически запрещается применять проволоку или какие-либо металлические предметы для прочистки жиклеров, каналов и отверстий. Запрещается продувка собранного карбюратора сжатым воздухом через бензоподводящие и балансировочное отверстия, так как это приводит к повреждению поплавка. При разборке карбюратора следует применять качественный инструмент, не повреждающий шлицы жиклеров, винтов и т. п.

При длительном хранении карбюратора должны быть приняты меры защиты его от коррозии, загрязнения и повреждения.

Особенностью карбюратора является то, что при необходимости все жиклеры могут быть промыты и продуты без разборки карбюратора, так как к ним обеспечен свободный доступ снаружи.

Проверка уровня бензина в поплавковой камере карбюратора производится на холодном неработающем двигателе. Автобус должен стоять на горизонтальной площадке.

Уровень бензина замеряют два раза. При этом поплавковую камеру заполняют при помощи рычага ручного привода бензинного насоса и после каждой проверки бензин сливают через сливную пробку. Уровень должен устойчиво находиться в пределах 18,5—21,5 мм от плоскости разъема крышки поплавковой камеры. Этот уровень виден через смотровое окно, находящееся в передней части карбюратора.

В том случае, если уровень не соответствует приведенным выше требованиям, необходимо произвести регулировку поплавкового механизма.

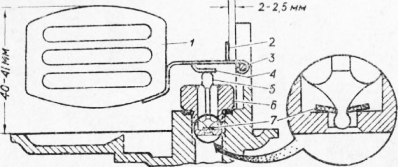

Рис. 5. Регулировка поплавкового механизма.

1 — поплавок; 2 — ограничитель; 3 — ось поплавка; 4 — язычок; 5 — игла клапана; 6 — корпус клапана; 7 — уплотнительная шайба.

Регулировка производится подгибанием язычка, упирающегося в торец иглы клапана. Одновременно подгибанием ограничителя 2 следует установить зазор между ним и стойкой оси поплавка в пределах 2—2,5 мм, что обеспечивает нормальный ход иглы клапана.

Если регулировка не дает желаемого результата, то необходимо произвести проверку поплавкового механизма карбюратора. Обычно причинами повышенного или пониженного Уровня бензина в поплавковой камере являются: негерметичность поплавка, неправильная работа клапана, его заедание в открытом или закрытом положениях.

Герметичность поплавка проверяется погружением его в воду с температурой не ниже 80 °С на время, не менее чем 30 с. При нарушении герметичности (при появлении пузырьков воздуха) поплавок надо запаять, предварительно удалив из него бензин. После пайки необходимо вновь проверить его герметичность и массу. Масса поплавка в сборе с рычажком должна быть от 12,6 до 14,0 г. Если после пайки масса будет превышать 14 т, то удалить излишек припоя, не нарушая герметичности поплавка.

Клапан поплавкового механизма необходимо промыть в чистом бензине и продуть сжатым воздухом. Если клапан изношен, то его следует заменить новым.

После проверки деталей поплавкового механизма нужно вновь проверить уровень бензина в поплавковой камере и, при необходимости, отрегулировать, как указано выше. Следует иметь в виду, что предварительная подгонка уровня производится установкой поплавка в положение, при котором клапан полностью закрыт. При этом ход поплавка должен быть в пределах 40—41 мм.

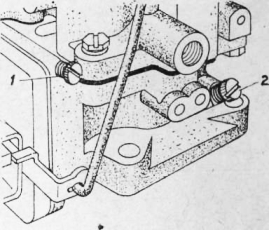

Рис. 6. Регулировочные винты карбюратора.

1 — упорный винт дроссельной заслонки; 2 — регулировочной винт качества смеси холостного хода.

Важными условиями правильной работы карбюратора являются:

— герметичность клапана экономайзера;

— плотное прилегание обратного и нагнетательного клапанов ускорительного насоса к своим седлам, а также свободное перемещение клапанов;

— работа без зависаний и заеданий клапана экономайзера, клапанов ускорительного насоса, воздушной и дроссельных заслонок.

Регулировка холостого хода производится упорным винтом, ограничивающим закрытие дроссельной заслонки основной камеры карбюратора, и винтом качества, изменяющим состав смеси. При завинчивании винта смесь обедняется, при отвинчивании — обогащается. Регулировку холостого хода нужно производить на хорошо прогретом двигателе и при исправной системе зажигания. Особое внимание должно быть обращено на исправность свечей зажигания и величину зазора между их электродами. Перед регулировкой проверить зазоры между клапанами и коромыслами цилиндров.

Начиная регулировку холостого хода, нужна сначала завинтить до отказа (но не затягивать!) винт, а затем отвинтить его на 2,5 оборота. После этого запустить двигатель и упорным винтом установить минимальные устойчивые обороты. Отвинчивая или завинчивая винт, найти такое его положение, при котором обороты двигателя будут наибольшими.

Затем упорным винтом надо вновь уменьшить обороты холостого хода до минимальных, при которых двигатель не будет глохнуть после резкого открытия и закрытия дроссельной заслонки.

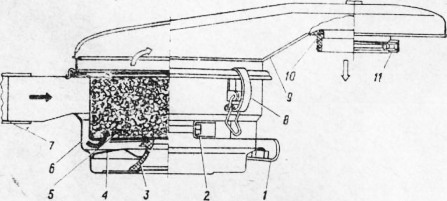

Рис. 7. Воздушный фильтр.

1 — кронштейн; 2 — стяжной болт; 3 — разделитель; 4 — отражатель; 5 — фильтрующий элемент; 6 — корпус фильтра; 7 — шланг; 8— застежка; 9 — переходная коробка; 10 — патрубок; 11 — хомут

Воздушный фильтр действует нормально до тех пор, пока капроновые нити набивки фильтрующего элемента покрыты пленкой масла. При сухом фильтрующем элементе пыль во время работы двигателя проходит в цилиндры и значительно увеличивает износ деталей. Очистку фильтра от грязи и смену масла следует производить согласно карте смазки. При езде на особо пыльных дорогах это обслуживание необходимо производить через день или ежедневно. Во время обслуживания фильтрующий элемент следует промывать до полного удаления грязи, затем окунуть в чистое масло, вынуть, дать стечь избытку масла и поставить элемент на место. Для заливки в фильтр применяется масло для двигателя (свежее или отработанное, ко отстоявшееся не менее суток). Объем заливаемого масла равен 0,45 дм3 (л). Во избежание подсоса пыльного воздуха следует убедиться в правильном положении прокладок и самого фильтра.

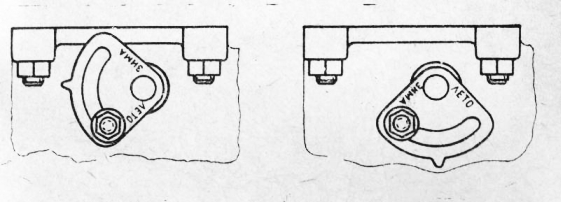

Рис. 8. Положение заслонки подогрева горючей смеси: слева — летнее положение; справа — зимнее.

Подогрев горючей смеси осуществляется выхлопными газами в центральной части впускной трубы, в месте соединения ее с выпускной трубой. Степень подогрева изменяется заслонкой, положение которой регулируется вручную. При регулировке необходимо повернуть и закрепить заслонку в положении соответственно сезону.

Читайте также: