Схема смазки автомобиля маз

Прежде чем искать причину повышенного или пониженного давления масла в системе смазки, необходимо убедиться в исправности указателя давления масла. Для этого подключить к системе смазки контрольный указатель давления масла и сличить его показания с показаниями проверяемого указателя.

Вода в масле может быть обнаружена при сливе масла из поддона картера в стеклянный сосуд (около 200 см3 масла) и отстое его в течение 1 ч. Если после отстоя на дне сосуда будет виден прозрачный слой, это укажет на наличие воды в масле. Такую смазку следует слить.

Просачивание воды между стенками форсунок и головкой цилиндров обнаруживают по выделению капель в месте соединения форсунки с головкой при 1800—2000 об/мин коленчатого вала двигателя.

Подтекание воды вследствие недостаточного уплотнения, создаваемого прокладкой головки цилиндров, обнаруживают по коррозии стыковых поверхностей.

Уровень масла повышается или масло разжижается МАЗ

Уровень масла может повышаться в результате попадания в него воды или топлива. Чтобы определить причину попадания топлива в масло, необходимо снять крышки головок цилиндров и тщательно протереть места присоединения топливопроводов к форсункам. Затем пустить двигатель и дать ему поработать 3—4 мин при 1700 — 1900 об/мин коленчатого вала. По каплям топлива, которые появятся в соединениях топливопроводов, определяют место пропуска топлива. Если топливо не просачивается, а масло разжижается, снять форсунки и проверить их герметичность на приборе.

Техническое обслуживание системы смазки МАЗ

Для нормальной работы системы смазки рекомендуется следующее.

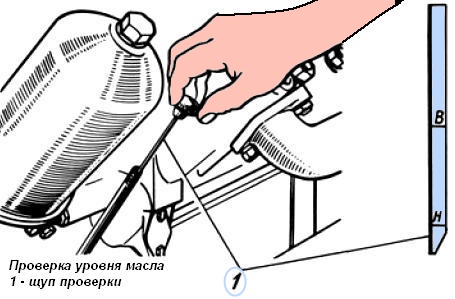

Проверять уровень масла в картере двигателя ежедневно при помощи маслоизмерительного стержня на неработающем двигателе (не раньше чем через 5 мин после его остановки) при горизонтальном положении автомобиля. Если уровень масла находится близко от нижней метки Н на маслоизмерительном стержне, необходимо долить свежее масло до верхней метки В.

Постоянно контролировать давление масла в системе смазки. Давление масла на прогретом двигателе должно составлять 4—7 кГ/см2 при 2100 об/мин и не менее 1 кГ/см2 при минимальных оборотах холостого хода. Работу двигателя при давлении ниже 3,5 кГ/см2 под нагрузкой и ниже 0,5 кГ/см2 при минимальных оборотах холостого хода допускать нельзя. При падении давления ниже допустимого остановить двигатель и устранить причину снижения давления масла, так как недостаточное количество масла, поступающего к трущимся поверхностям деталей, может привести к отказу двигателя в работе.

Менять масло в картере двигателя через одно ТО-1 сразу же после работы при хорошо прогретом двигателе. В этом случае грязь, отстой и посторонние частицы будут удалены вместе с отработавшим маслом. Масло сливают через сливное отверстие поддона.

После заливки масла в картер рекомендуется пустить двигатель на 5—10 мин для нагнетания масла в систему. Затем остановить двигатель, проверить уровень и при необходимости долить масло до уровня верхней метки маслоизмерительного стержня. Двигатель заправляется чистым, соответствующим сезону маслом через маслозаливную горловину. Заливать масло лучше всего из колонок дозировочными пистолетами. При отсутствии колонок масло заливать из чистой посуды через воронку с сеткой. Закончив работы по смене масла в картере, проверить на работающем двигателе все наружные соединения системы смазки и при наличии течи устранить ее.

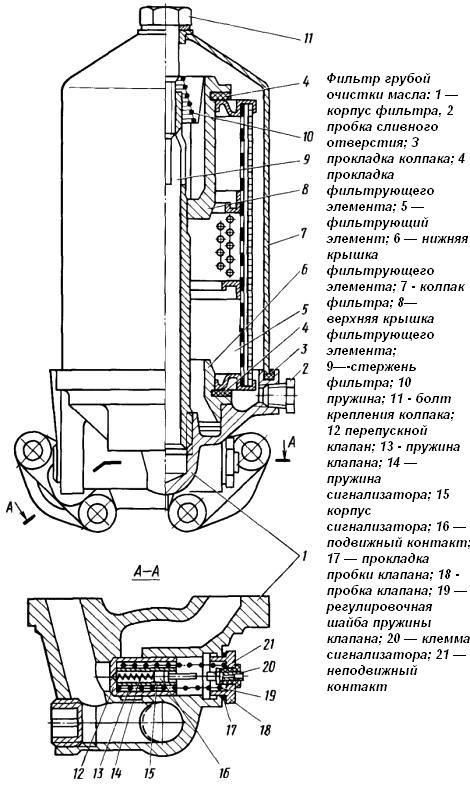

Промывать фильтр грубой очистки масла при каждой смене масла в картере двигателя. Порядок промывки следующий:

- слить масло из фильтра, для чего отвернуть пробку сливного отверстия;

- отвернуть болт колпака фильтра и снять колпак, верхнюю крышку и фильтрующий элемент;

- поместить на 3 ч (не менее) фильтрующий элемент в ванну с растворителем — бензином или четыреххлористым углеродом. При этом следует помнить, что четыреххлористый углерод ядовит, и поэтому при обращении с ним нужно соблюдать осторожность;

- мягкой волосяной щеткой промыть фильтрующие элементы в ванне с растворителем;

- поместить фильтрующие элементы в ванну с чистым бензином или четыреххлористым углеродом, прополоскать и затем продуть сжатым воздухом. Фильтрующий элемент можно очистить, поместив его в ванну с кипящим 10-процентным водным раствором каустической соды, затем промыть в дизельном топливе и продуть сжатым воздухом. В зависимости от степени загрязнения фильтрующих элементов время пребывания их в кипящем растворе должно быть от 30 мин до 6 ч;

- промыть в дизельном топливе колпак фильтра;

- собрать фильтр и тщательно затянуть болт колпака.

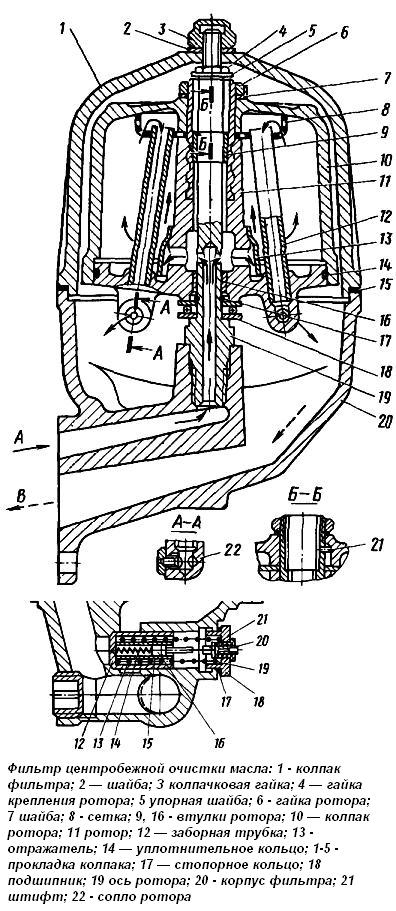

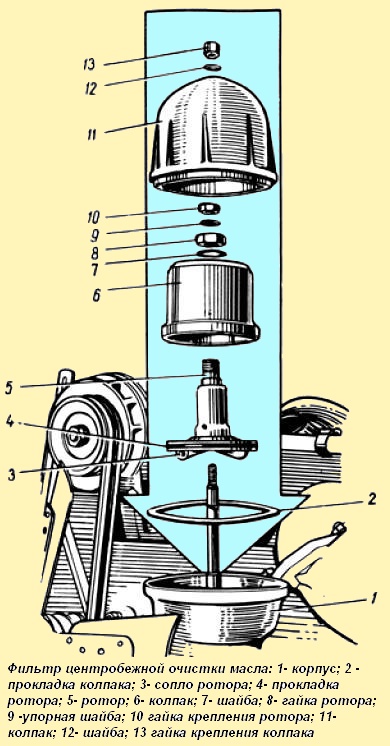

Промывать фильтр центробежной очистки масла при каждом ТО-1 и при смене масла в картере двигателя. Для этого необходимо:

- отвернуть гайку колпака фильтра и снять колпак фильтра, упорную шайбу ротора и ротор в сборе;

- разобрать ротор, отвернуть гайку ротора, снять шайбу и колпак ротора;

- очистить внутреннюю поверхность колпака ротора и ротор от отложений и промыть их дизельным топливом;

- проверить состояние прокладки колпака, сопл, ротора, упорной шайбы ротора и положение сетки. При необходимости заменить прокладку, поставить сетку в нормальное положение и прочистить сопла ротора;

- собрать фильтр в обратной последовательности.

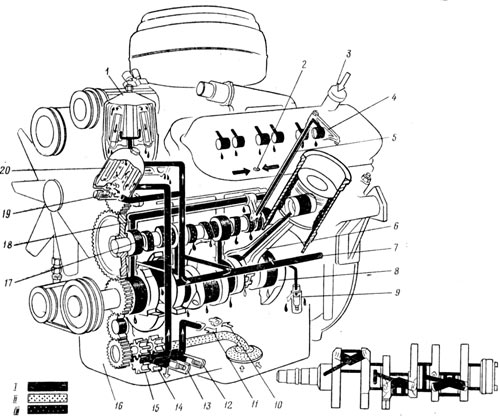

Устройство системы смазки МАЗ

Система смазки двигателя (рис. 23) смешанная — под давлением и разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники, поршневые пальцы, подшипники распределительного вала, втулки коромысел, втулки толкателей, наконечники штанг толкателей, подшипники масляного насоса и его привода; разбрызгиванием смазываются зеркало гильз цилиндров, кулачки распределительного вала, шестерни привода агрегатов и подшипники качения.

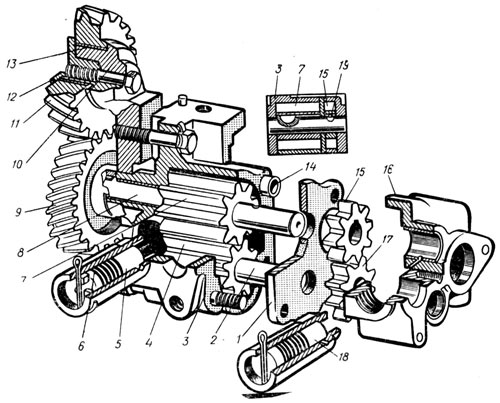

Масло засасывается из поддона картера двигателя через заборник шестеренчатым насосом (рис. 24), состоящим из двух секций — основной и радиаторной.

Основная (нагнетательная) секция насоса подает масло в основную масляную магистраль через последовательно включенный фильтр грубой очистки (рис. 25). В корпусе фильтра грубой очистки установлен перепускной клапан 19 (см. рис. 23), который при разности давлений до и после фильтра, равной 2,0—2,5 кГ/см2 (при загрязнении элемента фильтра), открывается, и масло, минуя фильтр, поступает в масляную магистраль.

После фильтра масло поступает в центральный масляный канал, а оттуда по каналам в блоке цилиндров — к подшипникам коленчатого и распределительного валов. От подшипников коленчатого вала через систему каналов в коленчатом валу и шатунах масло подается к подшипникам верхних головок шатунов. От распределительного вала масло пульсирующим потоком направляется в канал оси толкателей и оттуда по каналам в толкателях, по полым штангам и сверлениям коромысел ко всем трущимся парам привода клапанов.

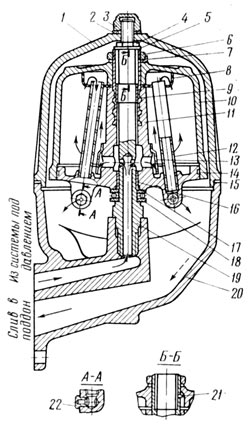

Рис. 23. Схема системы смазки:

1 — фильтр тонкой очистки масла; 2 — слив масла в поддон картера; 3 — маслозаливная горловина; 4 — коромысло; 5 — штанга толкателя; 6 — шатун; 7 — центральный масляный канал; 8 — коленчатый вал; 9 — сливной клапан; 10 — возврат масла из масляного радиатора в поддон картера; 11 — подача масла к масляному радиатору; 12 — предохранительный клапан радиаторной секции насоса; 13 — редукционный клапан; 14 — радиаторная секция насоса; 15 — нагнетательная секция насоса; 16 — поддон картера; 17 — распределительный вал; 18 — ось толкателей; 19 — перепускной клапан фильтра грубой очистки; 20 — фильтр грубой очистки; I — подача масла под большим давлением; II — всасывание масла; III — слив масла и смазка деталей самотеком

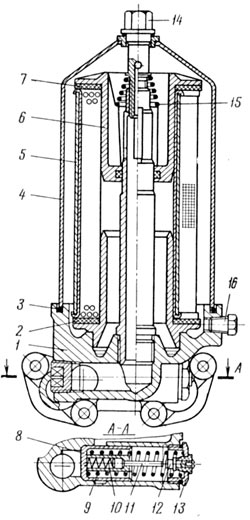

Параллельно основной масляной магистрали, после фильтров грубой очистки, включен центробежный фильтр тонкой очистки масла (рис. 26), который пропускает до 10% масла, проходящего через систему смазки. Очищенное масло сливается в поддон.

Нагнетательная секция масляного насоса снабжена редукционным клапаном 13 (см. рис. 23), перепускающим масло в поддон при давлении на выходе из насоса более 7,0—7,5 кГ/см2. В корпусе радиаторной секции насоса установлен предохранительный клапан 12, отрегулированный на давление 0,8—1,2 кГ/см2. Для стабилизации давления в системе смазки на нижней плоскости блока цилиндров установлен сливной клапан 9, отрегулированный на начало открытия при 4,7—5,0 кГ/см2.

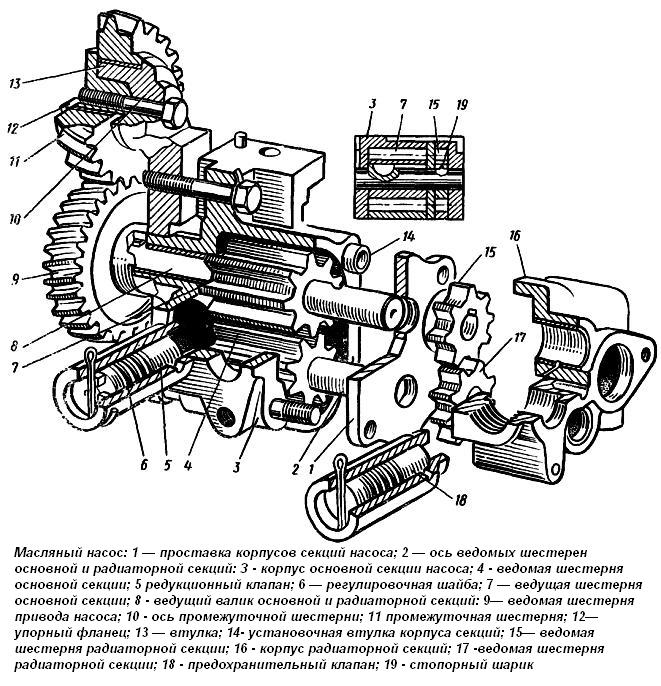

Рис. 24. Масляный насос:

1 — приставка корпусов секций; 2 — ось ведомых шестерен; 3 — корпус нагнетающей секции; 4 — ведомая шестерня нагнетающей секции; 5 — редукционный клапан; 6 — регулировочные шайбы; 7 — ведущая шестерня нагнетающей шестерни; 8 — ведущий валик нагнетающей и радиаторной секций; 9 — шестерня привода масляного насоса; 10 — ось промежуточной шестерни; 11 — промежуточная шестерня; 12 — упорный фланец; 13 — втулка; 14 — установочная втулка корпуса секций; 15 — ведущая шестерня радиаторной секции; 16 — корпус радиаторной секции; 17 — ведомая шестерня радиаторной секции; 18 — предохранительный клапан; 19 — стопорный шарик

Фильтр тонкой очистки масла — центробежного типа (центрифуга) имеет реактивный привод от масла, поступающего под давлением из масляной магистрали и тангенциально вытекающего из корпуса через два сопла 22 (см. рис. 26).

При вращении ротора 11 механические частицы, находящиеся в масле, отбрасываются к внутренней полости колпака 10, образуя плотный осадок, удаляемый при разборке фильтра. Очищенное масло сливается в картер двигателя.

Масляный радиатор — трубчатый, воздушного охлаждения, расположен впереди радиатора водяного охлаждения. Включают масляный радиатор при температуре воздуха 15°С и выше, открывая краник, расположенный на левой стороне блока цилиндров. В тяжелых условиях эксплуатации масляный радиатор следует включать и при более низких температурах воздуха. Во всех других случаях он должен быть выключен.

Рис. 25. Фильтр грубой очистки масла:

1 — корпус фильтра; 2 и 7 — прокладки фильтрующего элемента; 3 — прокладка колпака; 4 — колпак фильтра; 5 — фильтрующий элемент; 6 — крышка фильтрующего элемента; 8 — перепускной клапан; 9 — пружина клапана; 10 — пружина сигнализатора; 11 — шток сигнализатора; 12 — контакт; 13 — регулировочная шайба; 14 — болт крепления колпака; 15 — пружина; 16 — пробка сливного отверстия

Рис. 26. Фильтр центробежной очистки масла:

1 — колпак фильтра; 2 и 7 — шайбы; 3 — колпачковая гайка; 4 — гайка кропления ротора; 5 — упорная шайба; 6 — гайка ротора; 8 — сетка; 9 и 16 — втулки ротора; 10 — колпак ротора; 11 — ротор; 12 — заборная трубка; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка колпака; 17 — стопорное кольцо; 18 — подшипник; 19 — ось ротора; 20 — корпус фильтра; 21 — штифт; 22 — сопло ротора

Для слива масла в поддоне картера двигателя имеются два отверстия, закрытые пробками.

Ремонт масляного насоса. Насос проверяют и испытывают на стендах, которые должны обеспечивать частоту вращения его ведущего вала 3100 об/мин и разряжение на всасывание 140мм.рт.ст. При проверки используется машинное масло с температурой 75-85°С. При этих условиях производительность нагнетающей секции при противодавлении 5±0,5кгс/см² должна быть не менее 135л/мин, производительность радиаторной секции при противодавлении 0,5±0,1кгс/см² не менее 23л/мин. Если при проверке на стенде масляный насос не обеспечивает указанных параметров или обнаружены стуки и течь масла в соединениях, насос разбирают и ремонтируют.

Масляный насос (см.рис.13) нужно разбирать в следующем порядке:

- отвернуть болты крепления всасывающего патрубка к корпусу;

- осторожно, не повредив прокладку снять трубку с заборником и кронштейном в сборе и прокладку фланца;

- отвернуть болты крепления отводящих трубок радиаторной и нагнетающей секции насоса, снять трубки и прокладки;

- отвернуть болты крепления и снять упорный фланец 12 промежуточной шестерни 11 привода насоса и саму шестерню;

- при помощи съёмника снять ведомую шестерню 9 привода насоса с ведущего валика, вынуть шпонку крепления шестерни;

- отвернуть болт крепления и снять ось 10 промежуточной шестерни привода насоса;

- отвернуть болт крепления и снять корпус 16 радиаторной секции, ведущую 15 и ведомую 17 шестерни этой секции, стопорный шарик 19;

- снять проставку 1 корпусов секции и вынуть из корпусов ведущую и ведомую 4 шестерни нагнетающей секции в сборе с осями;

- при необходимости спрессовать с ведущую шестерню 7 с валика и ведомую 4 шестерню с оси;

После разборки все детали необходимо промыть и произвести выбраковку непригодных. При осмотре корпусов секций насоса нужно обратить внимание на состояние торцевых поверхностей гнезд под шестерни. Риски и задиры на этих поверхностях не допускаются. Износ торцевых поверхностей определяется замером глубины гнезда, которая не должна превышать 55,071 мм под шестерни корпуса нагнетающей секции и 10,051 мм под шестерни корпуса радиаторной секции. На шестернях масляного насоса не должно быть трещин, обломов, глубоких задиров.

Сборку насоса проводят в последовательности, обратной разборке, при этом нужно обратить внимание на следующее:

- ведущая и ведомая шестерни нагнетающей секции должны быть напрессованы (при замене шестерни или валика соответственно на валик и ось так, чтобы расстояние от торцевой поверхности валика (оси) до торцевой поверхности шестерни было: для ведущей шестерни 52±0,2мм (со стороны длинной шейки), для ведомой 21±0,2мм (со стороны короткой шейки);

- при напрессовке ведущей шестерни радиаторной секции в лунку валика должен быть установлен стопорный шарик, качения шестерни на валике не допускается;

- ведущие и ведомые шестерни нагнетающей и радиаторной секции, установленные в гнезда корпусов, должны утопать относительно торцов корпусов не более чем на 0,15мм и не менее чем на 0,04мм;

- после затяжки болтов крепления корпусов ведущий валик масляного насоса должен вращаться от усилия руки плавно, без усилий;

- ведомая шестерня привода насоса должна быть напрессована на валик так, чтобы зазор между торцами ступицы шестерни и корпуса был 0,5-1,0мм;

- после затяжки болта крепления упорного фланца промежуточная шестерня вращается свободно, без заеданий;

- боковой зазор между зубьями ведомой шестерни привода насоса и промежуточной шестерни привода должен быть 0,4-0,5мм.

При испытании насоса на стенде не допускаются задевание шестерен за корпус, заклинивания клапана, течь масла через соединения. При установке масленого насоса в сборе с заборником необходимо, чтобы боковой зазор в зацепление шестерни коленчатого вала и промежуточной шестерни масленого насоса был в пределах 0,25-0,37мм; для шестерен, бывших в эксплуатации, допускается увеличение зазора до 0,50мм. Зазор регулируется прокладками толщиной 0,3мм устанавливаемыми под привалочную плоскость фланца корпуса масляного насоса.

Замена клапанов системы смазки. Клапаны системы смазки в сборе поставляют отрегулированными на нужное давление, поэтому при неисправностях клапанов их нужно заменять. Клапаны проверяют испытанием на начало открытия. Редукционный клапан нагнетающей системы должен открываться при давлении в надплунжерном пространстве не менее 6,8кгс/см², предохранительный клапан радиаторной секции насоса – при давлении 0,7кгс/см², дифференциальный клапан – 4,5кгс/см².

Под давлением смазываются коренные и шатунные подшипники, поршневые пальцы, подшипники распределительного вала, втулки и коромысел, втулки толкателей, наконечники штанг толкателей, подшипники масляного насоса и его привода;

Разбрызгиванием смазываются зеркало гильз цилиндров, кулачки распределительного вала, шестерни приводов агрегатов и подшипники качения.

Масляный насос (рис. 2).

Шестеренного типа, установлен на передней крышке коренного подшипника и приводится во вращение от шестерни коленчатого вала через промежуточную шестерню; состоит из двух секций — основной и радиаторной.

Основная (нагнетательная) секция насоса подает масло в основную масляную магистраль через последовательно включенный фильтр грубой очистки 14 (см. рис. 1).

В корпусе фильтра грубой очистки установлен перепускной клапан 12 (рис. 3), который при разности давлений до и после фильтра, равной 1 ,8 - 2,3 кгс/см 2 (при загрязнении элемента фильтра), открывается и часть неочищенного масла, минуя фильтр, поступает в масляную магистраль.

К моменту начала открытия перепускного клапана 12 произойдет замыкание контактов сигнализатора:

- в этот момент в кабинете загорается сигнальная лампочка.

После фильтра масло поступает в центральный масляный канал, а оттуда по каналам в блоке цилиндров к подшипникам коленчатого и распределительного валов.

От подшипников коленчатого вала через систему каналов в коленчатом валу и шатунах масло подается к подшипникам верхних головок шатунов.

От распределительного вала масло пульсирующим потоком направляется в канал оси толкателей и оттуда по каналам в толкателях, по полым штангам и сверлениям коромысел — ко всем трущимся парам привода клапанов.

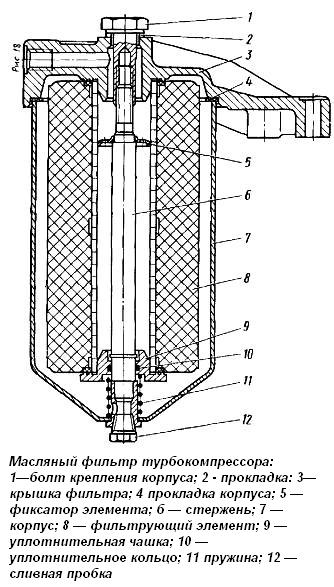

Из центрального масляного канала по наружной рубке масло поступает к подшипникам турбокомпрессора через дополнительный фильтр тонкой очистки (рис. 4).

После фильтра грубой очистки параллельно основной масляной магистрали включен центробежный фильтр тонкой очистки масла 1 (см. рис. 1), который пропускает до 10% масла, проходящего через систему смазки. Очищенное масло сливается в поддон.

Нагнетательная секция масляного насоса снабжена редукционным клапаном 10 (см. рис. 1), перепускающим масло в поддон при давлении на выходе из насоса более 7 — 8 кгс/см 2 .

В корпусе радиаторной секции насоса установлен предохранительный клапан 8, отрегулированный на давление 0,8 — 1,2 кгс/см 2 .

Для стабилизации давления в систему смазки включен дифференциальный клапан 6. отрегулированный на начало открытия при 5,2 - 5,4 кгс/см 2 .

Фильтр тонкой очистки масла

Фильтр центробежного типа (центрифуга). Ротор 11 (рис. 5) фильтра приводится во вращение реактивным моментом, создаваемым вытекающим с большей скоростью маслом из сопел 22.

При вращении ротора механические частицы, находящиеся в масле, отбрасываются к внутренней полости колпака 10, образуя плотный осадок, удаляемый при разборке фильтра.

Очищенное масло сливается в картер двигателя.

Масляный радиатор

Трубчатый, воздушного охлаждения, расположен перед радиатором водяного охлаждения. Его включают при температуре воздуха 15 °С и выше, открывая краник, расположенный на левой стороне блока цилиндров.

В тяжелых условиях эксплуатации масляный радиатор следует включать при более низких температурах воздуха. Во всех других случаях он должен быть выключен.

Возможные неисправности системы смазки и способы их устранения

- Причина неисправности

Способ устранения

Пониженное давление масла

- Недостаточное количество масла в системе смазки

- Разжижение масла топливом

Устранить подтекание топлива в сливной магистрали под крышками головок цилиндров, в резьбовых соединениях форсунок и в местах присоединения топливопроводов к форсункам

- Повышенная температура масла

Неисправность системы охлаждения масла

- Загрязнение фильтрующего элемента фильтра грубой очистки

Промыть фильтрующий элемент

- Засорение заборника масляного насоса

Промыть заборник насоса

- Заедание плунжера редукционного или сливного клапанов масляного насоса

Промыть не разбирая клапан

- Износ деталей масляного насоса

Разобрать масляный насос и заменить изготовленные детали если необходимо, заменить

- Износ коренных и шатунных подшипников

Пониженное давление масла в турбокомпрессоре

Давление масла в турбокомпрессоре понизится одновременно с падением давления масла в основной магистрали при любой из перечисленных выше неисправностей системы смазки. Кроме того, может иметь место:

- Поломка трубки подвода масла к турбокомпрессору

Заменить или отремонтировать трубку

- Неисправность масляного манометра в системе смазки турбокомпрессора

Сменить фильтрующий элемент масляного фильтра турбокомпрессора с промывкой фильтра

- Износ подшипников турбокомпрессора

Во избежание проникновения грязи в механизмы тщательно очищать места смазки и протирать масленки.

Проверка уровня масла

Уровень масла контролировать по меткам указателя уровня масла, не раньше, чем через пять минут после остановки двигателя, установив машину на ровной горизонтальной площадке, для контроля отвернуть указатель с резьбовой части трубки, протереть его стержень чистой ветошью и вставить в трубку, не ввертывая, после чего вторично вынуть указатель (рис. 1) и проверить уровень масла.

Смена масла

Для удаления из картера вместе с маслом отложений сливать масло из прогретого двигателя, соблюдая меры безопасности.

Для слива масла отвернуть сливную пробку на картере и снять крышку маслозаливной горловины предварительно очистив ее от пыли и грязи. После полного слива масла пробку завернуть.

Масло заливать в двигатель через горловину на крышке головки цилиндров.

Перед заливкой очистить горловину от пыли и грязи, проверить затяжку сливной пробки масляного картера:

момент затяжки 140-160 Нм (14-16 кгсм).

Заливать масло из маслораздаточных колонок дозировочными пистолетами, а при отсутствии колонок — через воронку с сеткой из чистой заправочной посуды. Закрыть крышку горловины.

Обслуживание масляного фильтра

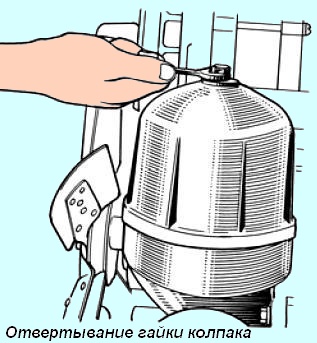

Отвернуть на 3—4 оборота колпак фильтра и слить масло через канал корпуса в подставленную тару. Для отвертывания колпака можно пользоваться ключом, как показано на рис. 2.

Отвернуть полностью и снять колпак 5 (рис. 3) фильтра

Нажать на замковую крышку 3 и, утопив ее в колпак 5 на 2—3 мм, повернуть на 45°, после чего она выйдет из зацепления с фланцем колпака.

Извлечь из колпака замковую крышку и фильтрующий элемент 4.

Промыть внутреннюю полость колпака дизельным топливом. Не допускается очистка даже чистой ветошью.

Установить в колпак новый, фильтрующий элемент Резиновой прокладкой наружу.

В отверстие прокладки установить замковую крышку, обеспечив правильное положение прокладки.

Нажав на замковую крышку, утопить ее вместе с элементом в колпак и повернуть на 45°. В пазы крышки войдут выступы фланца колпака, после чего пружина отожмет крышку в рабочее положение.

Навернуть колпак с элементом на штуцер корпуса 1 и затянуть моментом 20-40 Нм (2-4 кгсм).

На работающем двигателе убедиться в отсутствии течи масла через уплотнение колпака. Через четыре замены фильтрующего элемента заменить уплотнительную прокладку 2.

Промывка фильтра центробежной очистки масла

1. Отвернуть гайку колпака фильтра (рис. 4) и снять колпак

Отвернуть гайку крепления ротора; снять ротор с упорной шайбой 9 (рис. 5)

3. Разобрать ротор, для чего отвернуть гайку 8, снять шайбу 7 и колпак 6 ротора.

4. Удалить из колпака 6 и с ротора 5 отложения и промыть их в дизельном топливе.

5. Собрать фильтр в обратной последовательности, проверив состояние прокладок 2 и 4, сопел 3 ротора и шайбы 12. Если необходимо, прокладки заменить, а сопла ротора прочистить.

Снятие и промывка клапанов системы смазки

При возможном заедании редукционного клапана или дифференциального клапана системы смазки их необходимо снять, отвернув болты крепления.

Клапаны промыть в дизельном топливе, не разбирая, и установить на место. При неисправностях (поломка пружины и др.) заменить клапан в сборе.

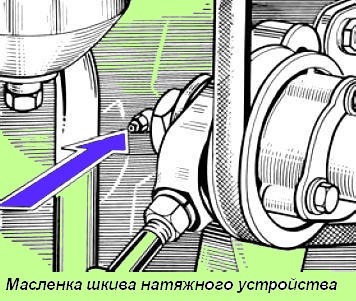

Смазка подшипников шкива натяжного устройства привода компрессора

Полость подшипников шкива натяжного устройства привода компрессора регулярно наполнять смазкой в соответствии с таблицей смазки.

Смазку нагнетать механическим или ручным солидолонагнетателем через пресс-масленку (рис. 6), находящуюся на оси шкива со стороны блока цилиндров, до начала появления смазки через сальник на заднем торце шкива (4—5 ходов при заполнении ручными шприцем).

Один раз в год рекомендуется промывать подшипники натяжного устройства в указанной ниже последовательности:

1. Отвернуть гайку крепления оси шкива натяжного устройства и гайку болта-натяжителя.

2. Вывернуть болт-натяжитель из оси шкива и снять шкив с осью.

3. Вывернуть три болта и снять крышку шкива.

4. Удалить из шкива старую смазку (не разбирая его) и промыть в керосине или дизельном топливе.

5. Заложить смазку в подшипники и в полость крышки и установить крышку на место.

6. Установить шкив с осью на место, надеть ремень, отрегулировать натяжение ремня и затянуть гайку и контргайку крепления оси.

7. Заполнить смазкой через пресс-масленку полость подшипников до начала появления смазки через сальники на заднем конце шкива.

Масляный насос шестеренчатого типа, с шестеренчатым приводом, передаточное отношение привода – 1,31 : 1.

Давление масла (в магистрали блока цилиндров) двигателя, прогретого до 80 – 95˚ С, кПа (кгс/см 2 ):

- - при номинальной частоте вращения 400 - 650 (4,0 - 6,6);

- - при минимальной частоте вращения, не менее - 100 (1,0);

- - при срабатывании датчика аварийного давления масла 60 - 80 (0,61 - 0,81).

- - грубой очистки - два, полнопоточные, со сменными фильтрующими элементами (650.1012075);

- - тонкой очистки - центробежный, со сменным патроном.

Объем заправки маслом – 36,4 литра.

Относительный расход масла на угар, % от расхода топлива – не более 0,1

Фильтр грубой очистки масла

Замена элементов фильтрующих. (см. Рис. 1)

- 1. для замены открутить съёмные элементы (1) (650.1012075).

- 2. Заполнить новые фильтрующие элементы маслом.

- 3. Смазать маслом уплотнения.

- 4. Закрутить съёмные элементы вручную до соприкосновения с опорной стороной.

- 5. Запустить двигатель и проверить надёжность уплотнения.

- 6. В случае наблюдения утечек, демонтировать съёмный (е) элемент (ы), проверить плоскостность уплотнительной прокладки и повторить сборку.

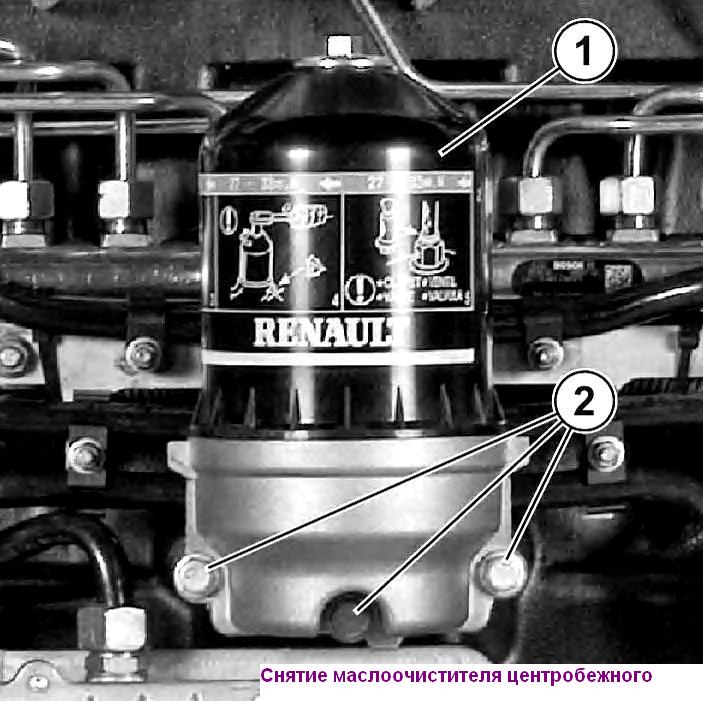

Маслоочиститель центробежный. (ЦМО) (650.1028010)

Снятие маслоочистителя центробежного. (см. Рис. 2)

- 1. Снять маслоочиститель центробежный (1) (650.102801 0), открутив 3 болта (2) его крепления (310018).

- 2. Снять прокладку корпуса маслоочистителя (650.1028101).

Разборка маслоочистителя центробежного. (см. Рис. 3)

- 1. Открутить гайку (1).

- 2. Снять уплотнение (2).

- 3. Снять крышку (3).

- 4. Снять стопорное кольцо (4).

- 5. Отложить прокладку (5).

- 6. Снять ротор центрифуги с уплотнительным кольцом (6) (650.1028180).

- 7. При необходимости снять ось (7), разогрейте ее в области посадочного места и извлеките из корпуса маслоочистителя.

- 8. Тщательно прочистить все детали маслоочистителя.

Сборка маслоочистителя центробежного

Установка центробежного маслоочистителя

Установку маслоочистителя центробежного производить в порядке, обратном снятию.

Болты крепления маслоочистителя затянуть рекомендуемым моментом (см. Таблицу ▼).

Моменты затяжки крепления агрегатов системы смазки:

Гайки крепления картера масляного 20 ± 4 Нм

Шпильки крепления картера масляного 20 ± 4 Нм

Гайка крепления крышки маслоочистителя центробежного 30 ± 3 Нм

Читайте также: