Схема сцепления краз 260

В данном курсовом проекте производится расчёт сухого фрикционного сцепления автомобиля КРАЗ 260.

По полученным в результате расчета данным выполнен сборочный чертёж сцепления в сборе.

Содержание

1.Задание на курсовой проект и исходные данные.

2. Основные требования к сцеплению. Его конструктивные особенности и применяемые материалы.

3. Расчёт и выбор размеров фрикционных накладок.

Список литературы.

+ Сборочный чертёж сцепления в сборе автомобиля КРАЗ 260.

Задание на курсовой проект и исходные данные.

Произвести расчёт сухого фрикционного сцепления автомобиля.

По полученным в результате расчета данным выполнить сборочный чертёж сцепления в сборе.

Исходные данные для проектирования:

Марка автомобиля: КРАЗ 260;

Масса автомобиля: 22000 кг;

Масса прицепа: 30000 кг;

Марка двигателя: ЯМЗ 238Л ;

Крутящий момент двигателя: 1078,7 Н.м;

Частота вращения коленчатого вала двигателя при максимальном крутящем моменте: 1500 об/мин;

Мощность двигателя: 220,6 кВт;

Частота вращения коленчатого вала двигателя при максимальной мощности: 2100 об/мин;

Передаточное число в КПП на первой низшей передаче: 7,73;

Передаточное число в КПП на первой высшей передаче: 5,52;

Передаточное число в КПП на второй передаче: 5,52;

Передаточное число в раздаточной коробке: 1,013;

Передаточное отношение на главной передаче: 8,173;

Радиус качения колеса: 0,585 м.

Состав: Сухое фрикционное сцепление (СБ), Спецификация, ПЗ

Софт: КОМПАС-3D 13 SP2

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Автор: Dos-V

Дата: 2014-02-19

Просмотры: 3 554

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 16

Состав: Вид общий ЗАЗ-1102, Маховик, Сцепление (2 листа), Нажимной диск, Контроль

Софт: AutoCAD 2013

Состав: Расчетно-пояснительная записка, Спецификация, Сцепление в сборе(СБ), Деталировка(диск ведомый,диск нажимной, фрикционная накладка,пружина нажимная, пластина пружинная))

Софт: Компас-3D 13 SP2

Состав: Сцепление (СБ), Деталировка (корпус демфера, важіль, маточина, нажимной диск), Спецификация, ПЗ (расчет сцепления)

гидро - и пневмопроводов для подачи жидкости и сжатого воздуха к цилиндрам.

Инструмент и приспособления для проведения разборочно-сборочных работ:

ключи 8x10, 10x12, 14x17, 19x22, 22x24, 24x27; плоскогубцы 175, отвертка 175x0,7; специальный ключ для регулировки свободного хода педали сцепления; молоток 0,5 кг; шланг для накачивания шин; шланг для прокачки гидропривода; металлическая линейка 300; щипцы для снятия и установки стопорных колец; посуда для жидкости.

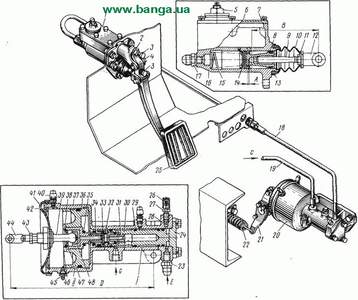

Рис. 5. Привод управления сцеплением:

1 - главный цилиндр; 2 - оттяжная пружина педали; 3 - регулировочные болты; 4 - ось педали; 5 - пробка наливного отверстия; 6 - крышка картера; 7 - болт крепления крншки;8 - манжета поршня; 9 - толкатель поршня; 10 - защитный колпак; 11, 43 - контргайки; 12 - вилка толкателя; 13 - гидропоршень главного цилиндра; 14 - уплотнительная манжета главного цилиндра; 15 - возвратная пружина поршня; 16 - картер главного цилиндра; 17, 23 - штуцера; 18 - гидропровод; 19 - пневмопровод; 20 - рабочий цилиндр; 21 - рычаг вала вилки выключения сцепления; 22 - возвратная пружина пневмопоршня; 24 - крышка рабочего цилиндра; 25 - педаль сцепления; 26 - защитный колпачок; 27 - перепускной клапан; 28 - шарик-клапан; 29 - уплотнительное кольцо гидропоршня; 30 - гидропоршень рабочего цилиндра; 31 направляющая втулка впускного клапана; 32 - пружина впускного клапана; 33 - впускной клапан; 34 - седло впускного клапана; 35 - возвратная пружина поршня; 36 - пневмопоршень рабочего цилиндра; 37 - корпус рабочего цилиндра; 38 - стопорное кольцо; 39 - шток пневмопоршня; 40 - сапун; 41 - защитный колпак; 42 - ограничительное кольцо; 44 - вилка штока; 45 - пресс-масленка; 46 - втулка пневмопоршня; 47 - сухарь штока; 48 - опора штока

Возможные неисправности и методы их устранения

Возможная неисправность

Метод устранения

Сцепление не включается

- Нет тормозной жидкости в резервуаре главного цилиндра

- Заполните резервуар тормозной жидкостью (см. главу "Установка и регулировка привода управления сцеплением")

- Разорвана уплотнительная манжета главного цилиндра

- Заклинен гидропоршень или пневмопоршень рабочего цилиндра

- Устраните причину заклинивания

Большое усилие на педали при включении сцепления

- Нет сжатого воздуха в пневмосистеме автомобиля

- Заполните систему сжатым воздухом

- Не поступает сжатый воздух в рабочий цилиндр из-за засорения воздухопровода или замерзания конденсата

- Прочистите и продуйте воздухопроводы

- Заедает пневмо - или гидропоршень рабочего цилиндра, поршень главного цилиндра из-за разбухания манжет и уплотнительных колец вследствие применения тормозной жидкости и смазок, не соответствующих рекомендациям завода

- Разберите, промойте и продуйте цилиндры; замените манжеты и уплотнительное кольца, заполните смазкой и рабочей жидкостью в соответствии с настоящим руководством или картой смазки автомобиля

Педаль сцепления не возвращается в исходное положение или возвращается очень медленно

- Заедает пневмопоршень, заедает гидропоршень

- Недостаточное натяжение или поломка возвратной пружины 22 (см. рис.5) пневмопоршня

- Замените ослабленные и поломанные пружины

- Недостаточное натяжение возвратной пружины 35 гидропоршня

- Поломка оттяжной пружины 2 педали, поломка пружины 15 поршня главного цилиндра

Самопроизвольное включение сцепления при нажатой педали

- Износ или разрыв уплотнительной манжеты 14 главного цилиндра

- Износ зеркала главного цилиндра

- Замените главный цилиндр

- Износ уплотнительных колец рабочего цилиндра (со стороны подвода жидкости) и утечка тормозной жидкости через сапун гидроцилиндра

- Замените уплотнительные кольца

Неполное выключение сцепления - сцепление "ведет"

- Большой свободный ход вилки 44 штока выключения сцепления

- Наличие воздуха в гидросистеме

- Засорено или перекрыто кромкой манжеты компенсационное отверстие главного цилиндра

- Прочистите компенсационное отверстие, отрегулируйте зазор А между толкателем 9 и гидропоршнем 13 главного цилиндра

- Поломка пружин главного цилиндра

Неполное включение сцепления - сцепление "буксует"

- Мал свободный ход вилки 44 штока выключения сцепления

- Отрегулируйте свободный ход штока

- Засорено перепускное отверстие главного цилиндра

- Прочистите перепускное отверстие

Выключение сцепления происходит только при резком нажатии на педаль. При плавном нажатии педаль легко доходит до упора, а сцепление не выключается

- Износ зеркала главного цилиндра.

- Замените главный цилиндр

- Большой износ уплотнительной манжеты 14 главного цилиндра

Понижение уровня жидкости в наполнительном бачке главного цилиндра

- Течь жидкости вследствие износа или затвердевания манжеты 8 поршня главного цилиндра

- Нарушение герметичности соединения гидропроводов (подтекает жидкость)

Утечка сжатого воздуха при нажатой педали сцепления через сапун 40 пневмоцилиндра

- Износ уплотнительного кольца пневмопоршня

- Замените уплотнительное кольцо

- Износ впускного клапана 33 по рабочей кромке малого диаметра

- Замените впускной клапан

Утечка сжатого воздуха при отпущенной педали сцепления через сапун 40 или через сапун гидроцилиндра рабочего

- Износ впускного клапана 33 по рабочей кромке большего диаметра

- Замените впускной клапан, замените уплотнительные кольца

- Износ первого (со стороны пневмоцилиндра рабочего цилиндра) уплотнительного кольца

- Износ второго (со стороны пневмоцилиндра рабочего цилиндра) уплотнительного кольца

Снятие привода управления сцеплением

Снятие привода проводите следующим образом:

1. Слейте тормозную жидкость из гидросистемы привода, для чего сделайте следующее:

- снимите с перепускного клапана 27 (см. рис.5) колпачок 26 и наденьте на клапан шланг для прокачки гидропровода. Второй конец шланга опустите в сосуд для слива жидкости;

- возьмите из ЗИЛа шланг для накачивания шин и подсоедините один его конец к наконечнику пробки 5, а второй - к крану отбора воздуха;

- доведите давление в пневмосистеме автомобиля до 0,6 МПа (6 кгс/см2). Можно использовать любой другой источник сжатого воздуха;

- отверните на 1-2 оборота перепускной клапан 27, слейте отработанную тормозную жидкость и продуйте гидросистему сжатым воздухом. Во время слива тормозной жидкости следует несколько раз нажать педаль сцепления для полного удаления жидкости.

2. Отсоедините трубку гидропровода от главного цилиндра, расшплинтуйте и выньте палец крепления вилки 12 толкателя к педали сцепления, отверните из кабины гайки болтов, снимите главный цилиндр.

3. Отсоедините гидро - и пневмопровод 18 и 19 от рабочего цилиндра, отсоедините от рычага 21 возвратную пружину 22 пневмопоршня, расшплинтуйте и выньте палец крепления вилки 44 штока к рычагу 21, снимите рычаг 21 (при необходимости).

4. Отверните болты крепления рабочего цилиндра к коробке передач и снимите рабочий цилиндр.

Разборка главного цилиндра

Разборку главного цилиндра проводите в следующем порядке:

1. Закрепите главный цилиндр за корпус в тисках, снимите большее стяжное кольцо и извлеките толкатель в сборе из корпуса цилиндра.

2. Снимите малое стяжное кольцо защитного колпака 10, снимите защитный колпак, удерживая толкатель 9 поршня от проворачивания за лыски ключом. Отверните контргайку 11, вилку 12 толкателя и снимите вилку.

3. Снимите стопорное кольцо, упорную шайбу, извлеките из корпуса цилиндра гидропоршень 13 с манжетой, уплотнительную манжету 14 и пружину 15, выверните из корпуса цилиндра штуцер 17.

4. Выверните пробку 5 наливного отверстия, отверните болты крепления крышки 6 картера цилиндра, снимите крышку с прокладкой.

Разборка рабочего цилиндра

Разборку рабочего цилиндра проводите в следующем порядке:

1. Закрепите рабочий цилиндр в тисках. Расшплинтуйте и снимите стяжную ленту крепления защитного колпака 41, выверните защитный колпак наизнанку, снимите ограничительное кольцо 42. Усилием рук извлеките из цилиндра шток 39 в сборе с пневмопоршнем 36, выньте возвратную пружину 35.

2. Отверните контргайку 43, выверните вилку штока 44, отверните гайку крепления защитного колпака, снимите колпак, шайбу, стопорное кольцо 38, сухарь 47 штока.

3. Выверните болты крепления крышки 24, снимите крышку с прокладкой, вверните в резьбовое отверстие торца гидропоршня 30 болт с резьбой Мб

и извлеките гидропоршень в сборе из полости цилиндра.

4. Зажмите хвостовик гидропоршня в тисках и, используя лыски под ключ седла 34 впускного клапана, выверните из стакана гидропоршня седло 34, затем извлеките из направляющей втулки 31 впускной клапан 33 с пружиной 32.

5. Выверните из корпуса цилиндра пресс-масленку 45, штуцер 23, сапуны, наконечник перепускного клапана 27.

Проверка технического состояния деталей и ремонт

Перед проверкой детали главного и рабочего цилиндров промойте и продуйте сжатым воздухом.

На зеркале цилиндров не допускаются задиры, риски. Допускается хонингование цилиндров для устранения задиров и рисок до размеров, превышающих предельно допустимые диаметры без ремонта, указанные в табл.1, не более чем на 0,1 мм.

Номинальные и предельно допустимые размеры основных деталей привода управления сцеплением

Место износа

Номинальный диаметр, мм

Предельно допустимый диаметр без ремонта, мм

Главный цилиндр: диаметр

зеркала диаметр поршня

диаметр зеркала гидроцилиндра

диаметр поршня гидроцилиндра

диаметр зеркала пневмоцилиндра

В хонингованные диаметры цилиндров манжеты и уплотнительные кольца следует ставить только новые. После хонингования цилиндров обязательно притупите острые кромки на всех отверстиях, которые находятся в полости цилиндров, что исключит появление вырывов, задиров и разрезов на уплотнительных манжетах и кольцах.

На рабочих поверхностях цилиндров, на их поршнях не должно быть следов коррозии, рисок, царапин, забоин, задиров. Прочистите перепускные отверстия поршня главного цилиндра.

Сборка, регулировка и испытание

Сборку главного и рабочего цилиндров производите в условиях, обеспечивающих чистоту деталей.

Перед сборкой главного и рабочего цилиндров детали промойте в спирте и обдуйте сжатым воздухом. Детали не следует обтирать тканью.

Манжеты и уплотнительные кольца погрузите в тормозную жидкость с температурой не менее 15°С.

Трущиеся поверхности рабочего цилиндра смажьте, а канавки поршней 1 и 2 заполните смазкой ЦИАТИМ-221.

Сборку узлов производите в порядке, обратном разборке. При сборке, регулировке и испытании обратите внимание на следующее:

1. Проконтролируйте, чтобы минеральные масла не попали на манжеты поршней или уплотнительные кольца.

2. При сборке толкателя 9 поршня главного цилиндра с вилкой 12 проконтролируйте размер В, равный (139±0.5) мм, влияющий в дальнейшем на регулировку сцепления.

3. Проверьте главный цилиндр на герметичность под давлением 6 МПа (60 кгс/см2) при перекрытом компенсационном отверстии манжетой 14 в течение 1,5 минут. Проверку производите тормозной жидкостью.

4. После установки пневмопоршня 36 и гидропоршня 30 в корпус рабочего цилиндра 37 проверьте легкость их перемещения. Поршни должны перемещаться в цилиндре без заеданий, в полностью собранном цилиндре пневмопоршень 36 должен отходить от опорной поверхности под действием возвратной пружины 35.

5. Гидроцилиндр рабочего цилиндра испытайте на герметичность тормозной жидкостью под давлением 6 МПа (60 кгс/см2 ).

6. Пневмоцилиндр рабочего цилиндра испытайте на герметичность воздухом под давлением 1 МПа (10 кгс/см2), при этом поршни 30 и 36 должны поочередно находиться в крайнем правом и крайнем левом положениях.

7. Время проведения испытания на герметичность (п.5,6) 1 мин.

8. При сборке рабочего цилиндра, изменяя длину штока 39, установите размер D, равный (280±5) мм, влияющий в дальнейшем на регулировку сцепления на автомобиле.

Примечание. Резиновые детали главного цилиндра взаимозаменяемы с резинотехническими деталями главного цилиндра привода тормозов автомобилей ГАЗ.

Установка и регулировка привода управления сцеплением

Установку и регулировку привода проводите следующим образом:

1. Установите главный цилиндр 1 на щитке передка кабины, закрепите болтами с гайками и пружинными шайбами.

2. Отрегулируйте зазор А=(1±0,5) мм, обеспечивающий свободный ход педали сцепления 4-12 мм, для чего сделайте следующее:

Указанная регулировка обеспечивает величину зазора А=(1±0,5) мм при условии выполнения п.2 главы "Сборка, регулировка и испытание".

Если отрегулировать зазор А не удается вышеуказанным способом, то его обеспечить можно также изменением длины толкателя 9 поршня главного цилиндра, для чего выверните наизнанку защитный колпак 10 главного цилиндра, отверните контргайку 11 вилки 12 и вращайте ключом за лыски толкатель 9 до устранения зазора между толкателем и поршнем. После чего повторите вышеуказанную регулировку.

3. Предварительно отрегулируйте полный ход педали сцепления вращением нижнего регулировочного болта 3, при этом касание педали о коврик пола не допускается. Полный ход педали сцепления должен быть не менее 175 мм. Болт 3 застопорите контргайкой.

4. Закрепите болтами с пружинными шайбами рабочий цилиндр на коробке передач автомобиля.

5. Установите рычаг 21 на вал вилки выключения сцепления. Риски на валу вилки выключения сцепления и рычаге при сборке совместите.

6. Продуйте сжатым воздухом пневмопровод и промойте тормозной жидкостью гидропровод. Подсоедините их к цилиндрам и закрепите.

7. Наденьте пружину 22 на рычаг 21. Совместите отверстия вилки 44 штока и рычага 21, установите палец, зашплинтуйте его.

8. Отверните пробку 5 наливного отверстия и заполните картер главного цилиндра свежей тормозной жидкостью, после чего пробку заверните.

9. Снимите защитный колпачок 26 с перепускного клапана 27, наденьте на наконечник клапана шланг для прокачки, второй конец шланга опустите в стеклянный сосуд.

10. Произведите прокачку гидропривода с целью удаления воздуха, для чего через наконечник наливной пробки 5 в полость картера подавайте воздух под давлением 0,6 МПа (6 кгс/см2) в течение 30 с и отверните перепускной клапан на 1/2 оборота. Слейте 0,175-0,2 кг жидкости.

11. Во время прокачки производите выжимы педали сцепления. Прокачивайте гидропривод до тех пор, пока не прекратится выделение пузырьков воздуха из шланга, опущенного в стеклянный сосуд

с тормозной жидкостью. Во время прокачки доливайте тормозную жидкость в главный цилиндр, не допуская обнажения дна бачка главного цилиндра.

12. После прокачки заверните перепускной клапан, снимите шланг и наденьте на клапан защитный колпачок 26. Долейте тормозную жидкость в главный цилиндр (уровень жидкости должен быть на 15-20 мм ниже верхней кромки наливного отверстия) и плотно заверните пробку.

13. Произведите регулировку свободного хода педали сцепления, который должен быть равен 44-70 мм. Он определяется регулируемыми зазорами (1±0,5) мм между толкателем и поршнем главного цилиндра и (3,6±0,4) мм между упорным кольцом оттяжных рычагов и выжимным подшипником сцепления [этот зазор в (3,6±0,4) мм соответствует свободному ходу штока 39 пневмопоршня, равному (3,9±0,5) мм].

Регулировку свободного хода штока 39 производите путем изменения его длины при отсутствии давления воздуха в пневмосистеме привода следующим образом:

14. Подсоедините пневмопровод подачи сжатого воздуха от ресивера к рабочему цилиндру.

15. Проверьте величину свободного хода педали сцепления.

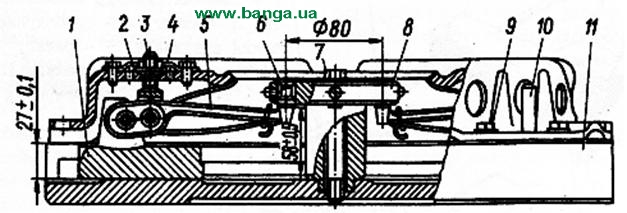

Рис. 6. Специальный ключ для регулировки свободного хода педали сцепления:

1 - ключ; 2 - винт; 3 - вороток; 22*, 44*, 82* -размеры для построения; "О" - риска на радиусе R343

Сцепление модели ЯМЗ-238Н (рис. 71) - двухдисковое, сухое, фрикционного типа с периферийными цилиндрическими пружинами. Beдомые диски - с демпферными устройствами, с автоматической регулировкой отхода среднего диска.

Нажимной 18 и средний ведущий 21 диски сцепления имеют на наружной поверхности четыре равномерно расположениях по окружности обработанных шипа, которые входят в пазы на маховике. Это дает возможность дискам перемешаться в осевом направлении и одновременно передавать крутящий момент от маховика к нажимному и среднему ведущему диску. На нажимной диск 18 постоянно действуют нажимные пружины 16, опирающиеся другим концом на кожух 15.

Ведомые диски установлены на шлицах ведущего вала основной коробки передач. Они состоят из ступицы, диска с фрикционными накладками и гасителя крутильных колебаний. Гаситель предохраняет сцепление от воздействия крутильных колебаний, передающихся от коленчатого вала двигателя, а также обеспечивает более плавное включение сцепления и создает благоприятные условия для работы зубчатых зацеплений передач.

Гарантированные зазоры между ведомыми дисками и поверхностями трения маховика, среднего ведущего и нажимного дисков при выключении сцепления по мере износа накладок обеспечиваются специальным механизмом автоматической регулировки отхода среднего диска. Этот механизм состоит из штоков 2, закрепленных в каждом из четырех шипов среднего ведущего диска, разрезных колец 3, для переметения которых по штоку необходимо определенное усилие, и упорных планок 4, которые крепятся с кожухом сцепления болтами к маховику.

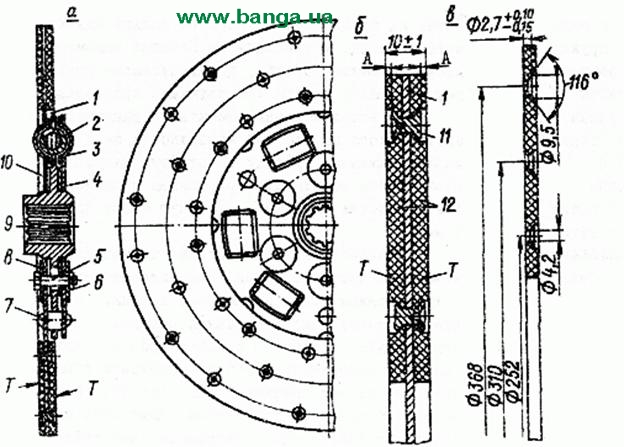

Рис. 71. Сцепление:

1 - отжимная пружина; 2 - шток; 3 - кольцо; 4 - упорная планка; 5 - оттяжной рычаг; 6 - вилка оттяжного рычага; 7 - регулировочная гайка; 8 - опорная пластина; 9 - стопорная пластина; 10 - петля пружины оттяжного рычага; 11 - муфта выключения сцепления; 12 - упорное кольцо; 13 - вал вилки выключения сцепления; 14 - рычаг вала вилки; 15 - кожух сцепления; 16 - нажимная пружина; 17 - термоизолирующая прокладка; 18 - нажимной диск; 19 - маховик; 20 - ведомые диски; 21 - средний ведущий диск; А, Б, В - размеры

При выключении сцепления нажимной диск 18 отходит назад не менее чем на 2 мм и освобождает второй ведомый диск 20.

Средний ведущий диск 21 под действием пружин 1 также отходит назад до упора кольца 3 в планку 4 на величину (1,2±0,1)мм, освобождая первый ведомый диск 20.

Выключающее устройстве сцепления состоит из четырех оттяжных рычагов, которые пальцами соединяются с нажимным диском и вилкой 6. С помощью пружины 10 оттяжные рычаги прижимаются к упорному кольцу 12.

Муфта 11 выключения сцепления свободно посажена на втулку, которая одновременно является и крышкой подшипника ведущего вала основной коробки передач. На переднюю проточку муфты посажен специальный упорный шарикоподшипник. При выключенном сцеплении между упорным подшипником и кольцом 12 должен быть зазор 3, 2-4, 0 мм, который обеспечивается регулировкой положения вилки выключения сцепления. Отсутствие этого зазора приводит к неполному выключению сцепления.

Вилка выключения сцепления неподвижно закреплена на валу 13, выходной конец которого имеет мелкие остроугольные шлицы, на которые надевается рычаг 14 вала вилки выключения сцепления.

Привод управления сцеплением - гидропневматический, показан на рис. 72. Неисправности сцепления, которые могут возникнуть в процессе эксплуатации, приведены ниже.

Перечень возможных неисправностей сцепления

Наименование

неисправностей, внешнее проявление и дополнительные признаки

Вероятная причина

Способ устранения

Отсутствует свободный ход муфты выключения сцепления

Отрегулировать свободный ход муфты выключения сцепления

Износ фрикционных накладок ведомого диска

Заменить фрикционные накладки или ведомые диски в оборе и отрегулировать сцепление

Сожжены или пропитаны маслом фрикционные накладки ведомого диска

Заменить фрикционные накладки или ведомые диски в сборе и отрегулировать сцепление

Неполное выключение сцепления

Механизм выключения сцепления не обеспечивает полного хода муфты выключения

Проверить ре-регулировку и установку педали и гидро или пневмоусилителей механизма выключения

Коробление нажимного диска

Заменить нажимной диск

Большой зазор между упорным кольцом оттяжных рычагов и нажимным подшипником

Отрегулировать свободный ход муфты выключения сцепления

Рис. 72. Привод управления сцеплением:

1 - главный цилиндр выключения сцепления; 2 - болты; 3 - шланг; 4 - трубопровод; 5 - цилиндр выключения сцепления; 6 - рычаг; 7 - пружина; 8 - педаль сцепления; 9 - палец; 10 - вилке толкателя; 11 - гайка; 12 - трубопровод

ЗАПЧАСТИ И СБОРОЧНЫЕ ДЕТАЛИ

СПЕЦТЕХНИКА НА БАЗЕ УРАЛ, МАЗ, КАМАЗ ____________________

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

Сцепление автомобилей Краз-255, 260 и его регулировки

Разборка, проверка технического состояния деталей и сборка сцепления Краз-255, 260

Нажимной диск (корзина) сцепления Краз-255, 260 с кожухом разбирают только в том случае, если необходим ремонт или замена отдельных деталей.

Ввиду того, что специальных приспособлений для разборки и сборки сцеплений двигателя ЯМЗ-238 промышленность не выпускает, нажимной диск рекомендуется разбирать под прессом.

Рис.27. Сцепление автомобиля Краз-255, 260

Порядок разборки сцепления Краз-255, 260 следующий:

Пометить метками совместное положение кожуха 2 (рис.27) и нажимного диска 1.

Вывернуть регулировочные болты 14 вместе с контргайками 15.

Установить нажимной диск сцепления Краз-255, 260 с кожухом в сборе под пресс и прижать кожух к нажимному диску так, чтобы несколько сжались пружины 3.

Вывернуть болты 9 крепления опорных пластин 10 регулировочных гаек 11, снять стопорные шайбы и опорные пластины.

Вывернуть регулировочные гайки 11 вилок 12 рычагов 7 корзины сцепления Краз-255, 260.

Плавно прекратить действие пресса на кожух нажимного диска и снять кожух 2.

Снять пружины 3, теплоизоляционные подкладки 4 и шайбы подкладок, снять муфту 5 рычагов 7.

Отогнуть замковые шайбы и при помощи выколотки выбить оси 13 рычагов 7. Снять рычаги.

Отогнуть замковые шайбы и при помощи выколотки выбить оси вилок оттяжных рычагов, снять пружины 8 вместе с петлями 6 и отделить вилки от рычагов.

При необходимости извлечь иглы из оттяжных рычагов.

Снять нажимной диск, промыть детали сцепления Краз-255, 260 в дизельном топливе или керосине и протереть.

Проверить техническое состояние деталей, изношенные детали заменить.

Требования к основным деталям сцепления Краз-255, 260

Ведомые диски сцепления Краз-255, 260

Износ фрикционных накладок считается допустимым, если расстояние от поверхности трения до головок заклепок не менее 0,15 мм.

Во время приклепывания новых накладок соблюдать осторожность, чтобы не повредить диск и поверхности накладок.

Фрикционные накладки лучше всего крепить медными трубчатыми заклепками, при этом головки заклепок надо поочередно, в шахматном порядке, устанавливать с одной и с другой стороны ведомого диска Краз-255, 260.

Расстояние от поверхности накладки до головки заклепки должно быть не менее 1,2 мм.

Толщина ведомого диска сцепления Краз-255, 260 в сборе с новыми накладками должна быть 10±0,1 мм.

Поверхности накладок должны быть плоскими: отклонение не более 0,3 мм.

При проверке на шлицевой оправке биение поверхности трения диска по среднему радиусу накладок допускается не более 0,3 мм.

В качестве оправки при проверке может быть использован ведущий вал коробки передач.

Для устранения биения ведомого диска сцепления Краз-255, 260 допускается правка его и шлифование поверхности накладок.

Разность толщины накладок после шлифовки не должна быть более 0,2 мм.

Предельно допустимый износ шлицев в ступице проверяют по размеру канавок, который не должен превышать 6,25 мм.

Нажимной диск (корзина) сцепления Краз-255, 260

Не допускаются трещины и глубокие задиры на плоскости нажимного диска. Коробление допускается не более 0,2 мм.

Допускается износ отверстий под ось оттяжного рычага до диаметра 10,88 мм.

Диск сцепления Краз-255, 260 ведущий средний

Не допускаются трещины и глубокие задиры на поверхностях диска. Коробление не должно превышать 0,2 мм.

Рычаг выключения сцепления Краз-255, 260

Допускается износ отверстий под оси до диаметра 14,9 мм.

Вилка рычага сцепления Краз-255, 260

Допускается износ отверстия под ось до диаметра 10,88 мм.

Ось рычага Краз-255, 260

Износ по наружному диаметру не должен превышать 10,76 мм.

Пружина нажимная сцепления Краз-255, 260

Длина в свободном состоянии 88 мм. Под нагрузкой 45±3,5 —56 мм.

Собирают кожух сцепления Краз-255, 260 с нажимным диском в порядке, обратном разборке, при этом необходимо:

- при установке рычагов выключения сцепления игольчатые подшипники набить смазкой;

- при установке кожуха на нажимный диск (корзину) совместить нанесенные при разборке метки;

- прижать кожух к нажимному диску (корзине) Краз-255, 260 до установочного размера 27 ±0,1 мм и при помощи регулировочных гаек на вилках рычагов нажимного диска установить размер 56±0,5 мм (см. рис. 82).

После регулировки поверхность муфты выключения сцепления Краз-255, 260 должна быть параллельна поверхности нажимного диска.

Допускается биение не более 0,4 мм на радиусе 45 мм, при этом опорные поверхности концов всех четырех оттяжных рычагов должны одновременно касаться муфты.

После регулировки установить стопорные шайбы и отогнуть их в двух местах;

- отход нажимного диска (корзины) Краз-255, 260 должен быть в пределах 2—2,75 мм при ходе муфты оттяжных рычагов 15 мм;

- после установки сцепления и коробки передач отрегулировать величину отхода среднего ведущего диска и свободного хода педали сцепления.

Регулировка сцепления автомобилей Краз-255, 260

Для нормальной работы сцепления Краз-255, 260 между муфтой отжимных рычагов и подшипником при включенном сцеплении должен быть зазор 3,2 — 4,0 мм.

Этому зазору соответствует свободный ход педали, равный 32 — 40 мм (полный ход педали сцепления равен 165— 175 мм).

Отсутствие свободного хода педали вызывает пробуксовку сцепления, что приводит к интенсивному износу фрикционных накладок ведомых дисков, их короблению и быстрому износу подшипника выключения сцепления.

При слишком большом свободном ходе педали сцепление выключается не полностью, что ведет к повышенному износу деталей коробки передач.

ННеполное выключение сцепления Краз-255, 260 обнаруживается при переключении передач по шуму шестерен в коробке, особенно в момент включения первой передачи или заднего хода.

Рис.28. Привод выключения сцепления Краз-255, 260

1 — педаль сцепления; 2 — сервоусилитель; 3— упорные болты; 4 — тяга выключения; 5 — контргайка; 6 — вилка тяги; 7 — крышка люка картера сцепления; 8—регулировочный болт; 9 — контргайка; 10 — крышка люка картера маховика, 11 —ведомые диски сцепления; 12 — средний ведущий диск; 13 — отжимный рычаг; 14 —муфта выключения сцепления; 15 — муфта отжимных рычагов; 16 — вилка выключения; 17 — рычаг вала вилки выключения; А — зазор между регулировочным болтом и средним ведущим диском; Б — зазор между муфтой отжимных рычагов и муфтой подшипника выключения сцепления

Регулировка сцепления автомобилей Краз-255, 260 происходит в два этапа:

Сначала регулируют величину отхода среднего ведущего диска (зазор А на рис.28), а затем свободный ход муфты выключения сцепления (зазор Б).

При регулировке сцепления строго соблюдать указанный порядок.

Последовательность регулировки сцепления Краз-255, 260 (зазора А)

Установить рычаг переключения передач в нейтральное положение.

Снять крышки 7 и 10 люков картера сцепления и картера маховика.

Проворачивая маховик ослабить контргайку 9 и ввернуть до упора в средний ведущий диск регулировочные болты 8.

После этого отвернуть каждый регулировочный болт на один оборот, что соответствует зазору 1 мм, и законтрить болты контргайками.

Контргайки затягивать при зафиксированных болтах, без значительных усилий во избежание среза резьбы в кожухе сцепления Краз-255, 260 и нарушения установленного зазора.

После регулировки проверить зазор А между средним ведущим диском и каждым регулировочным болтом.

Последовательность регулировки сцепления Краз-255, 260 (зазора Б)

Отъединить вилку 6 тяги 4 от рычага 17.

Отпустить контргайку 5 и, ввертывая пли вывертывая вилку, установить такую длину тяги 4, при которой зазор Б был бы равен 3,2—4,0 мм, что будет соответствовать нормальному свободному ходу педали сцепления.

Соединить тягу с рычагом вала выключения сцепления Краз-255, 260, зашплинтовать палец и затянуть контргайку вилки тяги.

Проверить величину свободного хода педали сцепления.

Установить на место крышки люков картера сцепления и картера маховика.

Проверить при работающем двигателе, правильно ли отрегулировано сцепление Краз-255, 260, для чего несколько раз включить и выключить первую передачу в коробке передач.

Если изменением длины тяги невозможно отрегулировать свободный ход педали сцепления в результате значительного износа фрикционных накладок, заменить накладки или ведомые диски.

В случае, если износ фрикционных накладок еще позволяет эксплуатацию сцепления, а регулировка свободного хода изменением длины тяги уже невозможна, переставить на один шлиц рычаг 17 вала вилки 16 выключения сцепления, повернув его к тяге 4.

При установке на сцепление Краз-255, 260 новых накладок или дисков рычаг возвратить в первоначальное положение.

Снять коробку передач (см. раздел "Коробка передач"). Отвернуть болты крепления кожуха 15 (см. рис. 71) сцепления к маховику 19 и снять нажимной диск с кожухом в сборе (болты крепления отворачивать поочередно в 2-3 приема). Отвернуть плавки 4 автоматическое регулировки отхода среднего диска и снять разрезные кольца 3 с демпферами со штока 2. Снять второй ведомый, средний ведущий и первый ведомый диски сцепления.

Разборка сцепления.

Заключается в разборке нажимного комплекта: комплекта нажимного диска 18 с оттяжными рычагами 5 и кожухом 15 сцепления в сборе. Полная разборка нажимного диска сцепления в сборе производится только для замены или ремонта его деталей, необходимость в котором определяется отказами в работе или при внешнем осмотре. Перед разборкой нажимного диска следует сделать метки на нажимном диске и на кожухе, чтобы при сборке обеспечить правильное взаимное расположение этих деталей. Разборку нажимного комплекта необходимо производить в приспособлении (рис. 73). Нажимной диск 1 в сборе с кожухом положить на приспособление диском вниз и зафиксировать четырьмя шипами в пазах. Надавив на торец кожуха 15 (см. рис. 71), сжать пружины 16 так, чтобы оттяжные рычаги 5 с упорным кольцом 12 были в свободном состоянии, отогнуть усы стопорных планок 9 к вывернуть болты крепления опорных пластин 8 регулировочных гаек.

Снять с регулировочных гаек 7 опорные пластины, стопорные планки и стопорные пластины, отвернуть регулировочные гайки оттяжных рычагов и медленно отпустить кожух сцепления.

Снять кожух сцепления, снять с бобышек нажимного диска нажимные пружины 16, термоизолирующие прокладки 17 с шайбами, освободить петли 10 пружин оттяжных рычагов и снять упорное кольцо 12, замковые шайбы осей, на которых крепятся оттяжные рычаги в специальных проушинах нажимного диска, и осторожно извлечь оси и ролики игольчатых подшипников. После этого разобрать оттяжные рычаги 5, для чего необходимо снять замковые шайбы, вынуть оси вилок рычагов и ролики игольчатых подшипников.

После разборки детали сцепления промыть, просушить и проверить их техническое состояние.

Нажимной диск.

При проверке его технического состояния обратить внимание на состояние рабочей поверхности трения. При наличии на поверхности пятен прожогов, сетки растрескивания с шириной трещин более 0,2 мм, охватывающей более 40 % всей поверхности, или коробления диска (замеренное щупом на плите) более 0,5 мм - диск следует отремонтировать или заменить новым. Рабочая поверхность нажимного диска исправляется (до шероховатости 2,5 мкм) шлифовкой или проточкой с тщательной зачисткой мелким наждачным полотном. После ремонта поверхность должна быть плоской и при проверке на плите не должен проходить щуп толщиной 0,07 мм. Если шлифовкой диска до допустимой толщины дефекты не устраняются, диск следует заменить новым.

Ведомый диск.

При осмотре диска следует обратить внимание на состояние поверхности фрикционных накладок 12 (рис. 74) и на прочность крепления их заклепками 11. Не допускается обрыв накладок у заклепок и замасливание рабочих поверхностей накладок. Допускаются радиальные трещинки накладок около заклепок без выхода их на край или в другое отверстие под заклепку. Износ фрикционных накладок сцепления возможен, до заклепок, т. е. по 1, 2 мм с каждой стороны.

Однако при износе накладок до состояния, когда размер А от рабочей поверхности до головок

заклепок составляет 0, 1 мм и менее, ведомый диск для дальнейшей эксплуатации устанавливать нецелесообразно и фрикционные накладки следует заменить. Заменять необходимо одновременно обе накладки, так как даже небольшая разница их по толщине может нарушить работу сцепления.

Для того, чтобы снять изношенные или поврежденные фрикционные накладки, необходимо высверлить расклепанные части заклепок крепления накладок со стороны засверления в заклепке и выбить их бородкой. При замене фрикционных накладок выбивать старые заклепки я развальцовывать новые следует осторожно, чтобы нe деформировать стальной ведомый диск и не повредить детали демпфера.

Рис. 73. Приспособление для сборки и разборки нажимного диска с кожухом в сборе:

1 - нажимной диск сцепления с кожухом в сборе; 2 - опорная пластина; 3 - регулировочная гайка; 4 - стопорная пластина; 5 - оттяжной рычаг сцепления; 6 - упорный сухарь; 7 - болт крепления оправки; 8 - оправка для регулировки положения оттяжных рычагов; 9 - болт крепления кожуха сцепления; 10 -направляющий штифт; 11 - подставка приспособления.

Рис. 74 - Ведомый диск с демпфером:

1 - ведомый диск; 2 - пружина;. 3 - обойма пружины 4 - фрикционное кольцо; 5 - стяжные болты; 6 - гайка; 7-упорный штифт; 8 - тарельчатая пружина 9 - ступица; 10 - фрикционное кольцо; 11 - заклепка; 12 - фрикционная накладка; Т - поверхность; А - размер

После приклепки новых накладок ведомый диск необходимо проверять на биение плоскостей трения относительно оси шлицевого отверстия ступицы. Для этого ведомый диск установить на шлицевую оправку и закрепить в центрах приспособления или токарного станка.

В качестве оправки может быть использован ведущий вал коробки передач. Биение рабочих поверхностей Т относительно оси шлицевого отверстия ступицы на радиусе 175 мм не должно превышать 0,7 мм. Для устранения биения диска допускается его правка. Толщина ведомого диска с приклепанными накладками должна быть (10±0,1) мм. Разница накладок по толщине для одного ведомого диска не должна превышать 0,3 мм.

Оттяжные рычаги

необходимо контролировать по состоянию поверхности лапки, износ которой допускается до 0,5 мм и замеряется с помощью шаблона радиусом 15 мм. Допускается износ отверстий до диаметра 15,02 мм, осей оттяжных рычагов - 10,78 мм, отверстий вилок оттяжных рычагов - 10,85 мм, оттяжных рычагов по толщине - 15,65 мм.

Муфта выключения сцепления.

При необходимости заменить сухари и выжимной подшипник. Допустимая величина износа рабочих поверхностей сухарей составляет 0, 5 мм, боковых поверхностей, фиксирующих муфту от проворота между лапками вилки - 84 мм, рабочих поверхностей лапок вилки выключения сцепления - 1 мм (замеряется с помощью шаблона радиусом 18 мм). Увеличивать расстояние между боковыми поверхностями лапок вилки допускается до 86 мм.

Вал вилки выключения сцепления.

Зазор в сопряжении вала вилки в опорах картера не должен превышать 0, 4 мм. Допускается износ отверстий в опорах картера сцепления до диаметра 28,2 мм; при износе более указанного размера необходимо заменить втулки вала. Втулки запрессовывать заподлицо с внутренним кольцом выточек в опорах картера, совмещая отверстия для смазки во втулке и в картере сцепления. После запрессовке втулок отверстия обработать до диаметра мм выдерживая соосность обоих отверстий; калибр диаметром 27,99 мм должен проходить одновременно через оба отверстия, а общая ось отверстий втулок должна быть параллельна поверхности фланца крепления к картеру маховика, с точностью 0,1 мм на длине 100 мм.

Сборка сцепления.

Сборку ведомого диска сцепления производить, используя приспособление (рис. 75). Установить стяжные болты 5 (см. рис. 74) на которые надеть тарельчатые пружины 8 и ведомый диск 1. В его пазы вставить обоймы 3 пружин 2, установить фрикционное кольцо 10, ступицу 9, второе фрикционное кольцо 4 и упорные штифты 7.

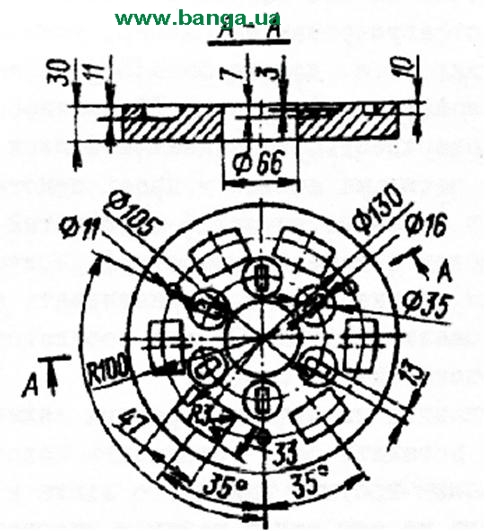

Рис. 75. Приспособление для сборки демпфера ведомого диска сцепления

Установить, предварительно сжав, пружины демпфера, обоймы пружин, диск и демпферы, тарельчатые пружины и навернуть до упора гайки 6. Концы стяжных болтов развальцевать, а концы упорных штифтов расклепать одновременно с обеих сторон. Развальцовку болтов и расклепку штифтов производить под индукционный нагревом, выдерживая высоту головок штифтов не более 5,5 мм с обеих сторон.

Порядок сборки задних ведомых дисков тот же, что и передних. Отличие состоит в установке ведомого диска 1 и диска демпфера. Они устанавливаются обратной стороной по отношению к ступице. Все детали демпфера обоих ведомых дисков (переднего и заднего) одни и те же и полностью взаимозаменяемы.

Сборку нажимного комплекта следует производить в приспособления (см. рис. 73) и под ручным прессом. Приспособление состоит из подставке 11, имеющей установочный размер от привалочной плоскости кожуха сцепления до плоскости нажимного диска (27±0,1) мм. В центре подставки болтом 7 крепится оправка 8 для регулировки контрольного размера Б (см. рис. 71), равного(64±0,5)мм, нажимного комплекта. В оправке находятся четыре плавающих упорных сухаря 6 (см. рис. 73). При установке нажимного комплекта в приспособлении сухари должны упираться в лапки оттяжных рычагов 5 и в зависимости от их положения выступать или утопать относительно поверхности оправки. Длина ее выбрана так, чтобы при установке на оттяжные рычаги нажимного комплекта с правильно отрегулированным контрольный размером 5 (см. рис. 71) сухаре располагались заподлицо с поверхностью оправки.

В контрольный размер (64±0,5) мм нажимного комплекта сцепления входит толщина упорного кольца оттяжных рычагов, которая составляет (6±0,1) мм; так как нажимной комплект регулируется в приспособлении без упорного кольца, то он должен быть отрегулирован на размер, уменьшенный на эту величину, т. е. должен быть (58+0, 5)мм.

Установить на подставку 11 приспособления рабочей поверхностью вниз нажимной диск, зафиксировав его четырьмя шипами в пазах подставки. Вставить в оттяжные рычаги 5 игольчатый подшипник (по 20 иголок в каждое отверстие), причем для облегчения сборки иголки устанавливать с использованием смазки ЦИАТИМ-201 или соответствующей ей другой консистентной смазки.

Установить на оттяжные рычаги вилки 6 (см. рис. 71) и вставить оси, установить подсобранные рычаги в пазы проушин нажимного диска и вставить оси, надеть на оси вилок пружины упорного кольца. Закрепить оси рычагов и вилок специальными замковыми шайбами, прогнув середину перемычки фартука.

Затем на концы пружин упорного кольца надеть четыре петли, установить на бобышки нажимного диска нажимные пружины, предварительно подложив под них шайбы с термоизолирующими прокладками.

При использовании ремонтного нажимного диска, проточенного по рабочей поверхности на 1 мм, под каждую нажимную пружину со стороны направляющих стаканчиков кожуха для сохранения нажимного усилия сцепления подложить стальную шайбу толщиной 1 мм.

Установить кожух сцепления на направляющие штифты 10 приспособления. Направляющие стаканчики кожуха должны войти в нажимные пружины, а резьбовые хвостовики вилок оттяжных рычагов - в отверстия кожуха. Прижать с помощью пресса кожух привалочной поверхностью к приспособлению и закрепить его на нем болтами 9 (см. рис. 73), после чего освободить из-под пресса. Навернуть на резьбовые хвостовики вилок регулировочные гайки, установить оправку для регулировки положения оттяжных рычагов и закрепить ее болтом 7.

Отрегулировать гайками 7 (см. рис. 71) положение оттяжных рычагов так, чтобы все они одновременно касались упорных сухарей оправки, которые должны находиться заподлицо с верхней ее поверхностей. Это позволит при установке упорного кольца 12 обеспечить контрольный размер (64±0,5)мм между рабочими поверхностями нажимного диска 18 и упорного кольца.

После регулировки на гайки 7 установить стопорные пластины, затем стопорные планки и опорные пластины вилок рычагов. Завернуть стопорные болты и застопорить их отгибкой усов стопорных планок. После затяжки болтов вилки оттяжных рычагов не должны иметь осевого перемещения. Установить на оттяжные рычаги 5 упорное кольцо 12, закрепить его петлями так, чтобы оно касалось одновременно всех опорных поверхностей четырех рычагов. Биение торца упорного кольца относительно рабочей поверхности нажимного диска 18 не должно превышать 0,4 мм на радиусе 45 мм. Повышенное биение указанных поверхностей может привести к выходу из строя фрикционных накладок ведомого диска сцепления и прожогам рабочих поверхностей маховика и нажимного диска.

Установка сцепления.

Установить первый ведомый диск сцепления удлиненным концом ступицы в сторону маховика, следя за тем, чтобы демпферные пружины находились с противоположной стороны, средний ведущий диск со штоками, второй ведомый диск удлиненным концом ступицы в сторону коробки передач, в ту же сторону должны быть направлены демпферные пружины, нажимной диск с кожухом в сборе с помощью восьми коротких болтов, сцентрировав оба ведомых диска сцепления по отношению к оси коленчатого вала (вставленным первичным валом коробки передач), и окончательно затянуть болты.

Надеть разрезные кольца регулировки отхода среднего диска на штоки до упора в кожух сцепления. Установить упорные планки автоматической регулировки отхода среднего нажимного диска и закрепить их с кожухом на маховике.

После установки сцепления на маховик убедиться в том, что кольца на штоках стоят с упором в кожух, обеспечивая зазор(1,2±0,1)мм между кольцами и упорными шайбами при включенном сцеплении.

После выполнения ремонтных работ необходимо отрегулировать свободный ход педали сцепления.

Регулировка привода управления сцеплением приведена в разделе "Привод управления сцеплением".

Читайте также: