Схема поворотного кулака маз

Стержень шарнира грузовика соединяет оси поворота колеса и рамы автомобиля. Замена шкворней на МАЗ по видео инструкции выполняется при различных дефектах:

- Нарушение резьбы;

- Износ ячеек;

- Трещины;

- Повреждения тела детали.

Если нужен ремонт, лучше обратиться к опытным специалистам. Однако можно сделать все и своими руками. Сначала посмотрите видео замены шкворней на МАЗ. Делайте все в строгой последовательности согласно записи.

Порядок выполнения работ:

- Фиксируем автомобиль в неподвижном состоянии;

- Поднимаем и демонтируем одно колесо;

- Снимаем тормозной механизм и опорный диск;

- Выкручиваем шкворень.

Для удобного доступа можно поднять кабину. Со шкворня нужно снять крышки с масленками и заглушки.

Во время эксплуатации необходимо регулярно следить за состояние подвески и рулевого управления. Чтобы не пришлось часто делать замену шкворней МАЗ, раз в неделю советуем смазывать поворотные кулаки. Это продлит срок службы детали.

Чаще всего изнашиваются втулки шкворня. Поэтому рекомендуется на каждом ТО замерять люфт между балкой переднего моста и кулачком. Допустимое значение зазора составляет 0,2 мм. При превышении требуется разборка с дефектовкой шкворня.

Для выпрессовки и запрессовки детали из балки необходим специальный гидравлический съемник и пресс. Без оборудования демонтировать палец можно только с помощью подручных средств. Обычно используют вал и выбивают шкворень из втулки. После разборки-сборки механизм регулируют согласно установленным параметрам.

Замену шкворней на МАЗ своими руками или при помощи специалистов приходится выполнять после 50-80 тысяч километров пробега. Купить новую деталь вы всегда можете в нашем магазине. Выбирайте подходящие запчасти с быстрой доставкой в любой город России.

Поворотный кулак маз – важная часть рулевого управления любого грузового автомобиля. Данная запчасть является связующим звеном между балкой переднего моста и передними колесами тягача. Поворотный кулак (как левый, так и правый) во время движения автомобиля подвергается колоссальным нагрузкам.

Поэтому запчасти маз изготавливаются из крепких и современных материалов. Об устройстве, замене кулака поворотного читайте в данной статье.

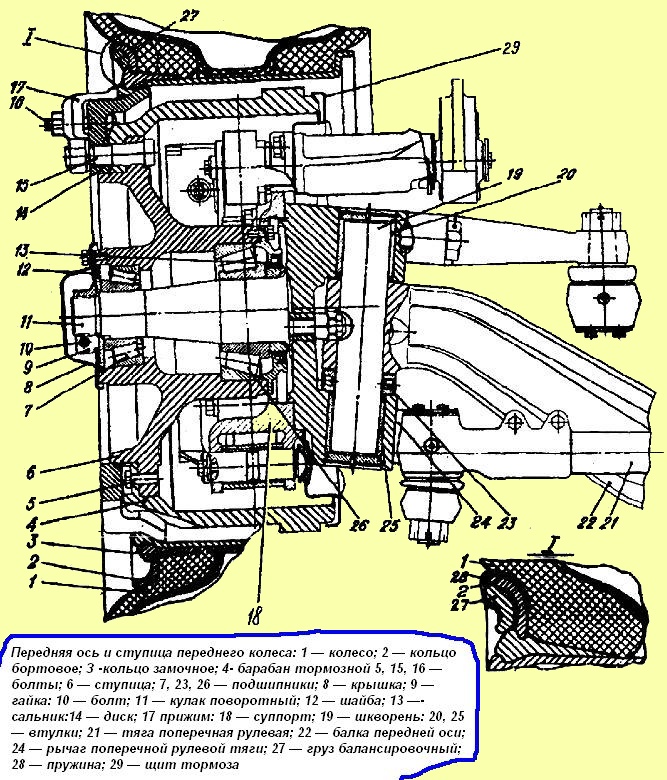

Как устроен поворотный кулак маз?

Поворотный кулак бывает различных модификаций. К примеру, в нашем каталоге Вы найдете и левый, и правый, и маркировки СМ, и кулак с 4, 3 отверстиями, и под АВС и не под АВС. В общем, типов запчастей достаточно много.

Однако все они имеют одинаковое назначение и практически одну и ту же конструкцию.

Поворотный кулак маз снабжен фланцем, несколькими шейками под втулку сальника, под подшипник ступицы. К фланцу прикрепляется специальный щит переднего тормоза. Снизу и сверху имеются небольшие отверстия для шкворня и для рычага рулевой тяги. В них закреплены втулки.

Поворотный кулак маз именно в этом месте и вращается относительно шкворней грузового автомобиля

.

Тормозной механизм в грузовых автомобилях установлен на суппортах. Поворотный кулак прикрепляется к суппортам фланцами с помощью болтов. Продольная рулевая тяга соединяется к тяге сошки также с помощью такой запчасти маз как поворотный кулак.

Однако не следует забывать и о допустимом расстоянии между агрегатами – не более 25 мм.

Поворотный кулак маз имеет несколько отверстий. При установке запчасти они закрываются шкворнем и крышками с прокладками.

Таким образом, все агрегаты грузового автомобиля надежно защищаются от пыли и грязи. Поворотный кулак, а точнее верхняя крышка детали, комплектуется предохранительным клапаном. Его главное назначение – это вывод смазки.

Поворотный кулак маз и его ремонт

Поворотный кулак изготавливается из стали.

Однако, несмотря на столь крепкий материал, запчасти маз данных типов подвержены поломкам и деформациям. В основном поворотный кулак маз требует ремонта после износа бронзовых втулок шкворня. Также иногда ломаются и шейки подшипников.

Поэтому если Вы обнаружили облом или трещины на детали – срочно отремонтируйте поворотный кулак маз.

Починить втулки агрегата можно только если зазор между деталью и шкворнем не превышает 0,1 мм. После того, как новые втулки запрессовываются, запчасти следует развернуть до 50,039 мм. Поворотный кулак, как и втулка, чинятся специальной разверткой.

Приспособление имеет несколько направляющих для улучшенного ремонта. Если Вы решили самостоятельно развернуть втулки, сделайте следующее:

- Поворотный кулак запрессовать втулкой (бронзовой) шкворня;

- Направляющую втулку посадить во 2 отверстие втулки шкворня;

- Затем втулку шкворня аккуратно развернуть;

- Запрессовка новой втулки – только после удаления старой;

- Запрессованную втулку развернуть. Часть развертки пропустить через 1 втулку.

Также не забывайте про предельный износ шеек под подшипники. Он составляет под наружный элемент не более 59,94 мм. По внутренний диаметр может достигать и 69,93 мм. При сборке поворотный кулак требует смазки.

Ей необходимо заполнять шарнир кулака и внутреннюю часть шаровой опоры. Поворотный кулак маз и фланец, с одной стороны, между сальником и корпусом агрегата обязательно установить прокладки. Если Вам необходимо заменить поворотный кулак, снимите ступицу. Далее приступайте к установке новых запчастей маз.

Также Вы можете следить за блогом нашей компании в социальных сетях twitter, facebook, в контакте, google+.

Цапфа МАЗ – важная часть вала, на которой располагается подшипник (опора) грузового автомобиля. Поворотная цапфа может находиться на крою вала. В этом случаеназывается шипом.

Цапфа МАЗ и ее устройство

Элемент представляет собой небольшую деталь весом более 14 килограмм. Изготавливается из крепких материалов, что повышает срок эксплуатации запчасти. Внешне напоминает цилиндр, поверхность которого отшлифована.

Цапфа МАЗ имеет несколько отверстий для крепления шкворней. Данные детали обычно стальные, подвергаются термической обработке. Однако в основном со временем шкворень изнашиваются: повреждается резьба, возникают дефекты шеек.

Кроме приспособлений для монтажа шкворней цапфа МАЗ снабжена дополнительно двумя отверстиями. Поворотный рычаг проходит через сквозное отверстие. Другие же служат для присоединения осевых болтов.

С их помощью надежно прикрепляется к грузовому автомобилю.

Поворотная цапфа МАЗ и ее функции

Запчасть задняя, как и передняя, входят в колесную базу. То есть она представляет собой устройство, на котором осуществляется поворот колес автотехники. Поэтому, впрочем, как и каждая деталь автомобиля, требует внимания владельца транспортного средства и своевременной замены.

При ремонте подвергается тщательному осмотру. Так необходимо обращать внимание на величину износа шкворня детали. Однако следует помнить и о втулках, так как поворотная цапфа может выйти из строя даже при появлении деформации на втулках.

Замена цапфы МАЗ: как ее произвести?

Ремонт необходим при выявлении износа данной запчасти. Однако если вы будете регулярно проверять крепление пальцев тяг (поперечной и продольной) поломки можно будет избежать. Для нормальной работы заднего моста проверяйте цапфу, а точнее крепление рычагов к детали. Также при осмотре наличие на сухарях, пружинах трещин. Если обнаружите данные признаки износа – замена цапфы МАЗ необходимо в срочном порядке. Придется сделать ремонт и пружин, сухарей.

Ремонт производится таким образом:

- Зафиксируйте автомобиль с помощью опор;

- Снимите ступицы;

- Выверните болты креплений запчастей;

- Снимите цапфу;

- Запрессуйте в цапфу МАЗ втулку;

- Разверткой разверните цапфу;

- Установите заново все детали;

- Сделайте регулировку подшипников.

Замена цапфы несложна. Однако для того, чтобы процедура не принесла еще большего вреда автомобилю, обращайтесь к специалистам. Но если вы уверены в своих силах, можете и самостоятельно произвести ремонт.

В этом случае нужно будет купить цапфу МАЗ. Элемент не требует каких-то особых навыков для приобретения. Но вам нужно будет отчетливо знать, какая деталь необходима: цапфа задняя или же передняя. Заказать запчасть можно в нашем каталоге.

Поперечный угол наклона шкворня 5˚, а также угол развала колес 1˚ обеспечиваются изготовлением деталей передней оси. Эти углы не регулируются.

Продольный угол наклона шкворня 2˚30’ обеспечивается положением рессоры на раме.

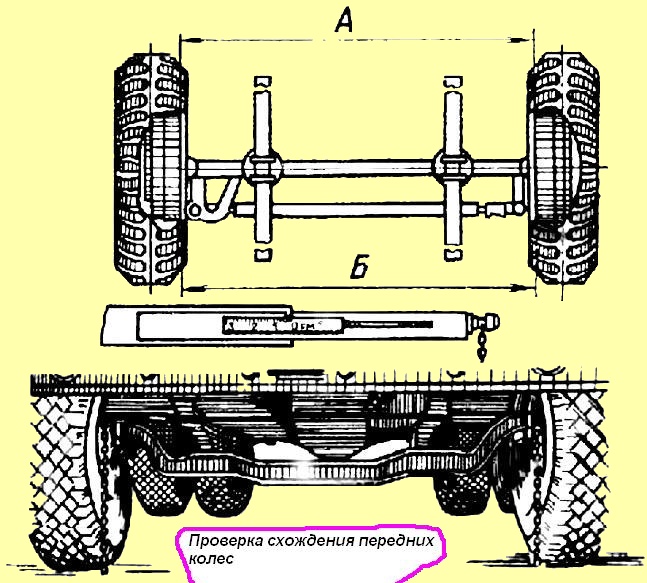

Регулировка схождения передних колес, шаровых сочленений, рулевых тяг и подшипников ступиц колес

Регулировка схождения колес

При правильной установке колес автомобиль имеет хорошую устойчивость при движении по прямой и управляемость на поворотах.

Во время эксплуатации углы установки колес могут меняться вследствие износа деталей.

Угол схождения колес в горизонтальной плоскости устанавливайте регулировкой длины поперечной рулевой тяги 21 (рис.1), на концах которой имеется правая и левая резьба.

Для регулировки схождения колес ослабьте затяжку болтов клемм обоих наконечников рулевой тяги и вращением тяги (ввертыванием ее в наконечник при большем схождении и вывертыванием при недостаточном) измените ее длину так, чтобы обеспечить нормальную величину схождения колес. После регулировки тщательно затяните гайки болтов наконечников.

Регулировку углов поворота колес производите изменением положения упорных болтов, ограничивающих поворот колес.

Упорные болты ввернуты в поворотные кулаки.

При вывертывании болта угол поворота колеса уменьшается и наоборот.

Регулировка схождения колес полноприводных автомобилей МАЗ

Разность (Б-А) должна быть 0,5—3,5 мм (рис. 2).

При необходимости схождение колес отрегулируйте в следующем порядке:

- — установите колеса в положение, соответствующее движению по прямой;

- — ослабьте затяжку стяжных болтов обеих наконечников поперечной рулевой тяги;

- — отверните гайки крепления шаровых пальцев наконечников в рычагах и снимите тягу;

- — вывертыванием или ввертыванием наконечников путем вращения тяги установите схождение колес в задаваемых пределах.

При этом надо иметь в виду, что вывертывание наконечников на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину. Если величина схождения отличается от установленной нормы не более чем на 2.5 мм, можно регулировать схождение одним из наконечников.

Соедините поперечную тягу с рычагами и проверьте величину схождения колес и при нормальном его значении прикрепите поперечную тягу к рычагам и затяните стяжные болты наконечников. При этом вазы обеих наконечников должны быть в одной плоскости.

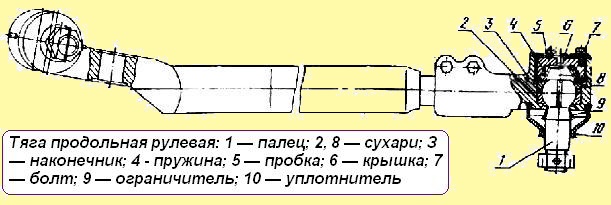

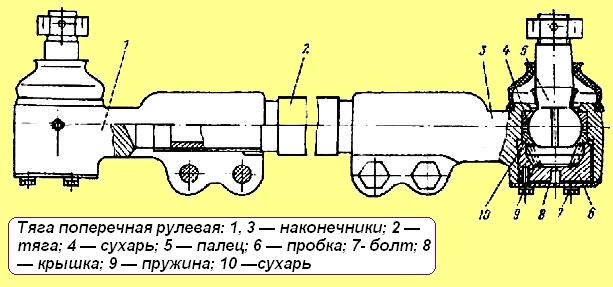

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединения при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем).

Регулировка шаровых сочленений рулевых тяг

При регулировке шаровых сочленений продольной рулевой тяги регулировочную пробку 5 (рис. 3) заверните до упора (момент затяжки 118—157 Нм), а затем отверните ее на ⅛ оборота.

Установите крышку 6 на место, повернув се на 120˚ относительно первоначального положения, и обожмите край в паз наконечника 3 для стопорения гайки 5.

При каждой регулировке шарового сочленения крышку 6 поворачивайте при установке на 120˚, предварительно выпрямив деформированный участок крышки. Шаровые сочленения поперечной рулевой тяги (рис. 4) и силового цилиндра усилителя руля регулируются аналогично.

Регулировка подшипников ступиц передних колес

Подшипники ступиц передних колес регулируйте в следующем порядке:

- — снимите крышку 8 и ослабьте гайку 9 подшипника, отвернув болт 10. Поворачивая ступицу, проверьте легкость ее вращения. В случае тугого вращения, выясните причину, при необходимости снимите ступицу;

- — установите шайбу 12, совместил лыску на ней с лыской на поворотном кулаке 11;

- — проворачивая ступицу, затяните гайку 9 до тугого вращения ступицы крутящим моментом 24 кгсм, после чего отверните гайку на 80—90 градусов;

- — проверьте легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02—0,08 мм). При необходимости регулировку повторите;

- — гайку 9 застопорите болтом 10 с пружинной шайбой, завернув его моментом 5—7 кгс-м.

Проверьте еще раз вращение ступицы, которая должна проворачиваться под дёйствием усилия рук, при этом не должен ощущаться осевой люфт.

Правильность регулировки определите при контрольном пробеге по степени нагрева ступицы. Температура не должна превышать 60˚ С (свыше 60 °С рука не выдерживает длительного прикосновения).

Ремонт передней оси

Ремонт передней оси обычно заключается в замене шкворневых втулок, шкворня и упорного подшипника.

Необходимость такого ремонта можно определить, подняв одно колесо на домкрате и покачивая его с помощью монтажного лома.

Перед этим следует устранить зазор в подшипниках ступицы колеса.

Порядок снятия передней оси следующий:

- — ослабьте гайки стремянок рессор;

- — поднимите переднюю часть автомобиля и поставьте на подставки;

- — снимите амортизаторы, отсоедините продольную рулевую тягу от поворотного рычага и тормозные шланги от тормозных камер;

- — отверните гайки рессор и освободите балку;

- — выкатите переднюю ось из-под автомобиля.

Разборка передней оси

Разборку передней оси необходимо проводить в следующем порядке на специальном стенде:

- — отверните гайки крепления колеса и снимите декоративные колпаки и колеса;

- — отсоедините и снимите поперечную рулевую тягу;

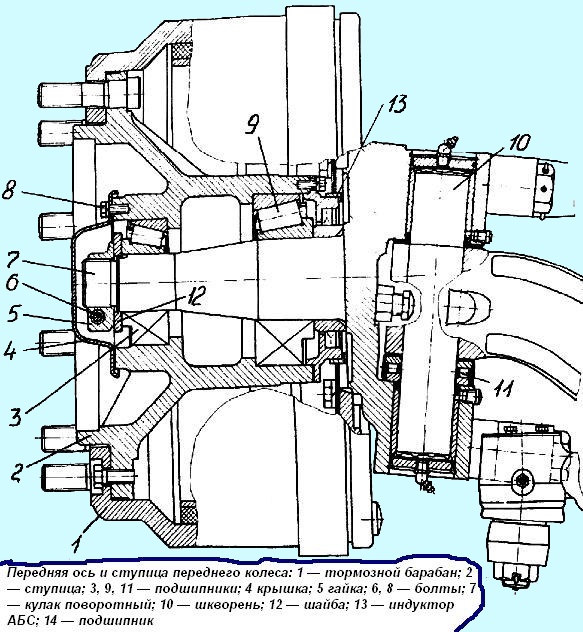

- — снимите наружную крышку 4 (рис. 5) с прокладкой;

- — выверните болт 6 клеммовой гайки крепления ступицы и отверните клеммовую гайку 5, снимите шайбу 12;

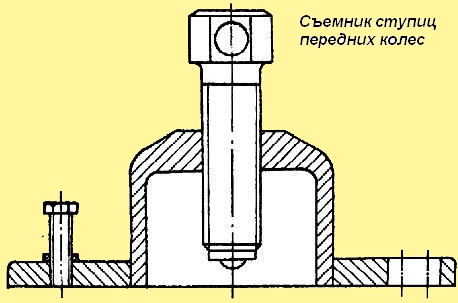

- — снимите ступицу 2 с тормозным барабаном 1, не повредив манжету (съемник показан на рис. 6);

- — снимите регулировочный рычаг, оттяжные пружины колодок, тормозные колодки и достаньте разжимной кулак;

- — снимите суппорт и тормозные щитки;

- — снимите заглушки шкворня, предварительно вынув пружинные кольца;

- — выпрессуйте шкворень с помощью пресса;

- — снимите поворотный кулак 7 вместе с упорным подшипником 11;

- — выпрессуйте из поворотного кулака верхнее и нижнее уплотнительные кольца;

- — установите ступицу 2 с барабаном 1 на верстак;

- — снимите крышку с манжетой и достаньте манжету;

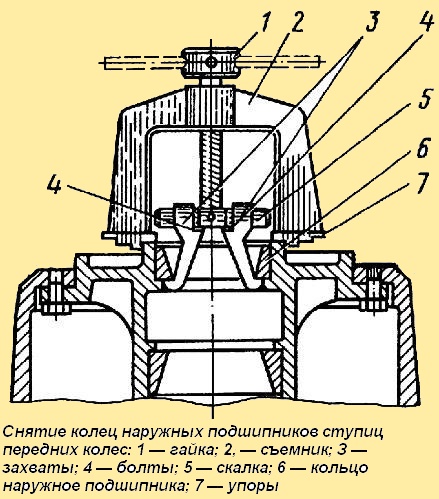

- — достаньте внутренний конический роликоподшипник 9 и выпрессуйте наружное кольцо с помощью съемника (рис. 7);

- — переверните ступицу и выпрессуйте наружное кольцо наружного конического роликоподшипника 3.

Съемник наконечников рулевых тяг показан на рис. 8.

- 1. Расшплинтовать и отвернуть гайку крепления пальца рулевой трапеции.

- 2. Прорезь съемника завести между наконечником и рычагом до упора выемки съемника в шаровой палец.

- 3. Вращая винт, демонтировать шаровые пальцы тяг.

Проверка технического состояния деталей

До начала проверки технического состояния снятых деталей передней оси они должны быть тщательно промыты. Для мойки стальных и чугунных деталей целесообразно применять щелочные растворы. После этого промойте детали в мягкой теплой воде, а затем высушите.

Все детали должны подвергаться тщательному контролю на отсутствие износа, трещин, поломки и деформаций. При сборке поврежденные детали следует заменить.

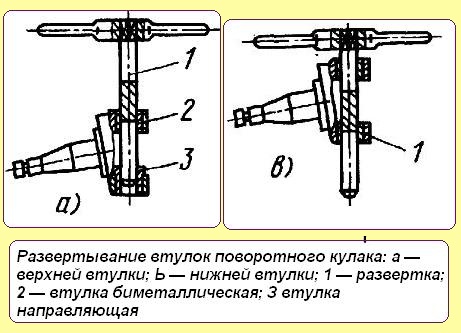

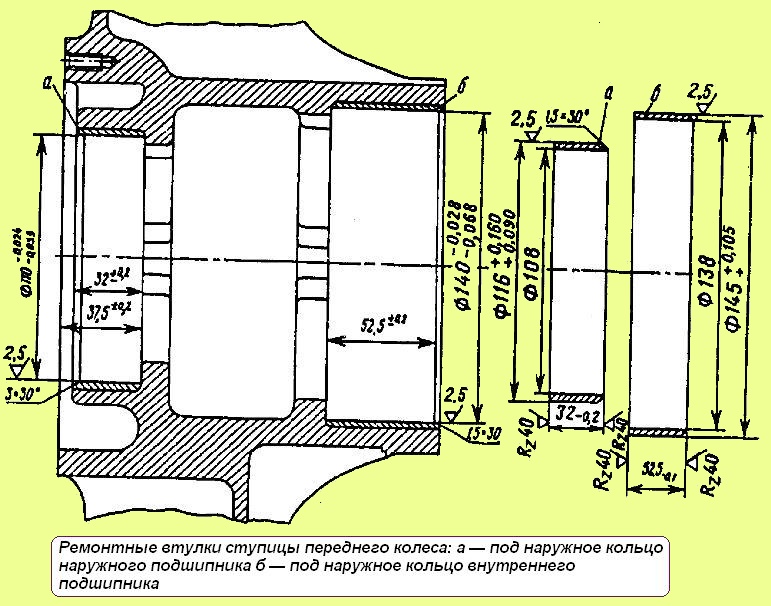

Характерными дефектами поворотных кулаков являются: износ биметаллических втулок шкворня и износ шеек под подшипники. Втулки шкворня заменяйте в случае, когда зазор в сопряжении шкворень — втулка превышает 0,1 мм. После запрессовки новых втулок разверните их до диаметра 50+0,082 мм (рис. 1, 5).

При развертывании втулок выполните следующее:

- — запрессуйте в поворотный кулак биметаллическую втулку 2 (рис. 9, а) шкворня и посадите специальную направляющую втулку З во второе отверстие под втулку шкворня;

- — разверните биметаллическую втулку шкворня;

- — извлеките направляющую втулку и на ее место запрессуйте вторую биметаллическую втулку шкворня;

- — разверните вторую втулку шкворня (вновь запрессованную), при этом режущую часть развертки пропустите через ранее развернутую (первую) втулку шкворня, которая служит направляющей для второй втулки (рис. 9, Ь).

Износ шеек под подшипники допускается: под наружный подшипник до диаметра 49,94 мм (рис. 1, 5). под внутренний до диаметра 69,93 мм.

В случае наличия зазоров в шарнирных соединениях тяг рулевой трапеции разберите шарниры и снимите изношенные детали.

Биение рабочей поверхности тормозного барабана относительно посадочных поверхностей наружных колец конических подшипников должно быть не более 0,2 мм. Тормозные барабаны растачиваются совместно со ступицей.

Основными дефектами ступицы являются трещины на ребрах, износы гнезд ступицы под подшипники и срывы резьбы М 8 х 1.

Трещины на ребрах восстанавливают заваркой, предварительно разделав трещину по всей длине под углом 90 – 120˚ на глубину ⅔ толщины ребра.

Изношенные гнезда ступицы под подшипники восстанавливают постановкой ремонтных втулок (рис. 10). Гнезда под подшипники растачивают на глубину 2,5 – 3 мм.

Ремонтную втулку изготавливают из чугунной заготовки, стальной трубы или свернутой полосовой стали, которую запрессовывают в ступицу с натягом 0,05 – 0,16 мм, а затем растачивают под номинальный размер.

При износе или срыве резьбы М 8 х 1 отверстие рассверливают до диаметра (10,1±0,1) мм, нарезают резьбу М12, ввертывают ввертыш заподлицо с плоскостью основного металла, а затем ввертыш кернят в трех противоположных точках.

Сборка передней оси

Сборку передней оси производите в порядке, обратном разборке. Особое внимание следует обратить на надежность крепления шаровых пальцев рулевого привода, рычагов рулевых тяг и суппортов тормоза к поворотным кулакам.

Если в соединении шарового пальца с рычагом после затяжки моментом 215—245 Нм (22—25 кгс.м) ощущается качка, то необходимо изношенные детали заменить.

Сборку шкворневого устройства производите в следующей последовательности:

- — запрессуйте с помощью оправки радиальные уплотняющие кольца в верхнюю и нижнюю проушины поворотного кулака с запрессованными биметаллическими втулками таким образом, чтобы уплотняющая кромка каждого кольца была направлена в сторону зева под балку;

- — подогреть головку балки до 150 °С с помощью индуктора;

установите в отверстие верхней проушины кулака заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

установите поворотный кулак вместе с упорным подшипником, заполненным смазкой Литол-24, на головку балки без ощутимого осевого зазора (допускается зазор 0,05—0,3 мм), который устраняется с помощью регулировочных прокладок требуемой толщины, и при помощи центровочной оправки совместите ось подсобранного пакета с осью балки;

- — выньте центровочную оправку и вставьте шкворень, обеспечив зазор между верхней заглушкой и шкворнем 1,7—2,6 мм;

- — установите в отверстие нижней проушины поворотного кулака вторую заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

- — прошприцуйте подшипники через пресс-масленки до появления смазки через предохранительный клапан;

- — проверьте момент проворота поворотного кулака относительно балки. Он должен быть не менее 14,71 Нм (1,5 кгс. м).

Установку ступицы производите в следующем порядке:

- — перед установкой ступицы ее внутреннюю полость между подшипниками смажьте смазкой Литол24.

Обильно смажьте конические роликовые подшипники, заполнив смазкой все свободное пространство между роликами — подсоберите ступицу с внутренним подшипником, крышкой и манжетой и наружной обоймой наружного подшипника и установите ее на поворотный кулак;

Произведите окончательный монтаж ступицы с подшипниками на поворотный кулак, избегая ее переносов;

- — установите шайбу с лыской на поворотный кулак, совместив лыски в шайбе и на поворотном кулаке;

заверните клеммовые гайки моментом 225— 235 Нм (23—25 кгс. м) до тугого вращения ступицы, после чего отверните гайку на 80—90˚ .

Проверьте легкость вращения ступицы без осевого люфта (зазор в подшипниках должен быть в пределах 0,02—0,08 мм). Застопорите болтом гайку крепления подшипников в пределах 49—68 Нм (5—7 кгс. м).

Установку передней оси на место производите в последовательности, обратной снятию.

После установки передней оси проверьте углы поворота колес. Углы поворота регулируются путем вворачивания (выворачивания) упорного болта в резьбовые отверстия на поворотных кулаках.

Уход за передним ведущим мостом состоит в поддержании необходимого уровня масла и своевременной его замене; проверке уплотнений и подтяжке резьбовых соединений.

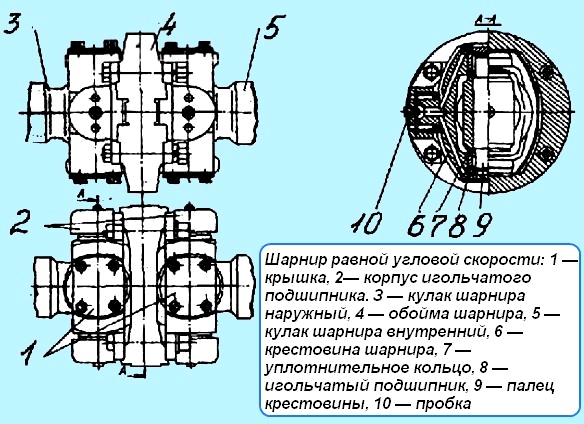

Смазка подшипников шарнира равной угловой скорости производится регулярно согласно карте смазки, а при эксплуатации в сильно запыленных и загрязненных условиях — более часто.

Для смазки подшипников шарнира поверните колесо, или влево до отказа, выверните все пробки 10 (рис. 4) и, вворачивая последовательно пресс-масленку, заполните полость крестовины 6 смазкой до ее появления в противоположном отверстии.

Периодически проверяйте затяжку болтов крепления крышки и опор к картеру моста, гаек крепления картера ведущей шестерни к балке моста, гаек крепления крышек подшипников шкворней и рычага поворотного кулака, болтов крепления водила к ступице колес.

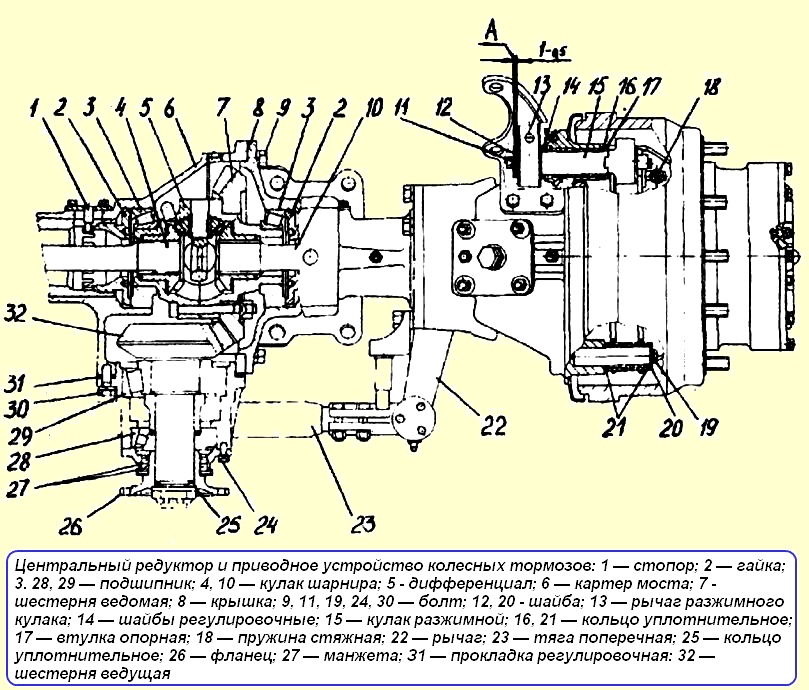

Регулировка подшипников 28, 29 (рис. 1) ведущей конической шестерни 32 аналогична регулировке в центральном редукторе заднего моста.

Регулировка зацепления конических шестерен аналогична среднему мосту.

Отличие состоит в том, что регулировка подшипников 3 дифференциала и зацепления шестерен производится непосредственно на мосту без разборки.

При этом натяг конических подшипников дифференциала производится регулировочными гайками 2 через отверстия в балке моста при снятом стопоре 1.

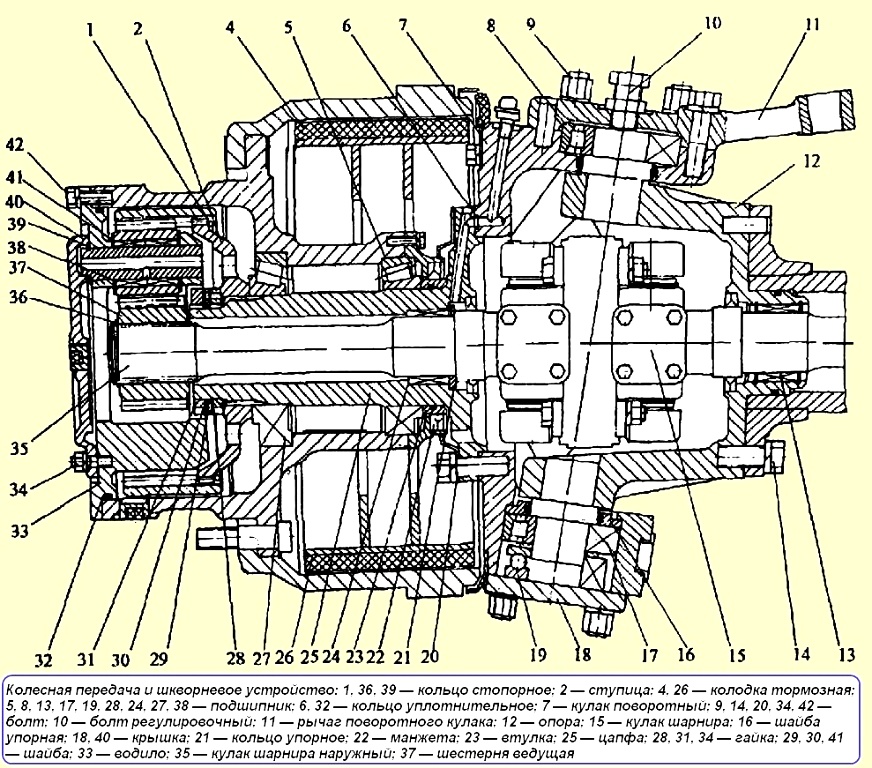

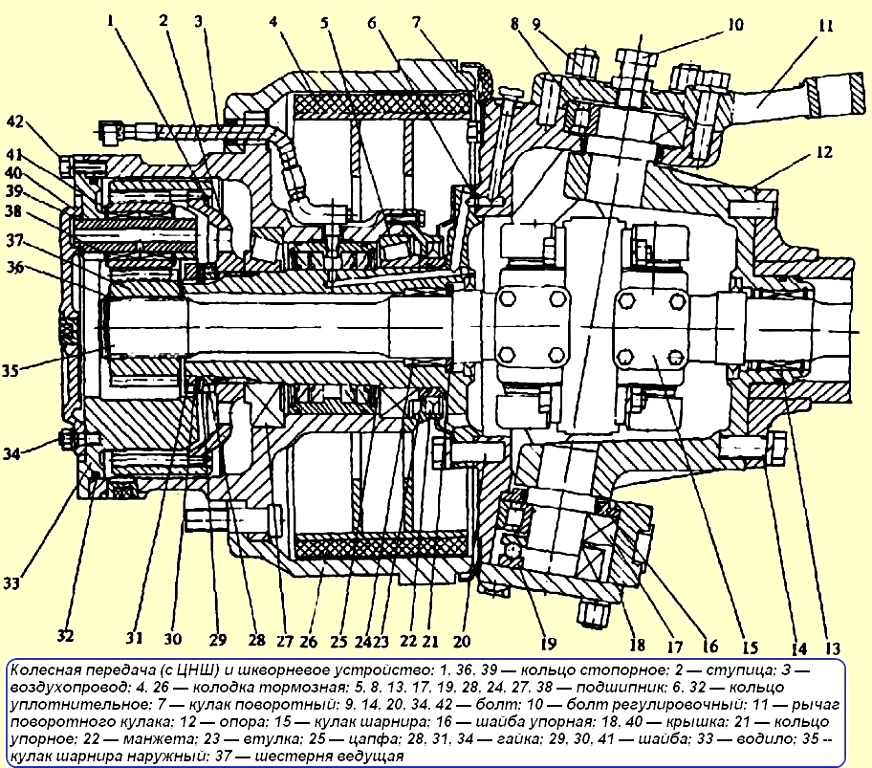

Смазка подшипников 17, 19, 8 шкворней (рис. 2, 3) производится через масленки, установленные на каждом шкворне: сверху на крышке и рычаге, снизу - сзади на поворотном кулаке.

Регулировка шкворневых подшипников производится на вывешенном мосту болтом 10 с обеспечением зазора 0,1 — 0,2 мм между торцом болта и шкворнем путем заворачивания болта до упора и последующего его отворачивания на 1/10 — ⅛ оборота.

Ремонт переднего моста

Ремонт переднего управляемого ведущего моста (ПВМ) заключается в замене изношенных или поврежденных деталей после разборки узла и снятия повреждения деталей.

1. Разборку моста после снятия с автомобиля производить в следующей последовательности (рис. 1, 2, 3.):

1.1. Слить масло из картера центрального редуктора и колесных передач, предварительно вывернув все пробки в картере, ступицах и крышках колесных передач.

1.2. Отсоединить поперечную тягу 23 (рис. 1) от рычагов трапеции, отвернув гайки крепления, предварительно удалив шплинты.

1.3. Снять крышки 40 (рис. 2, 3) колесных передач с прокладками, отвернув гайки 34 шпилек и спин шайбы.

1.4. Снять водило 33 колесных передач, отвернув болты 42 и сняв шайбы. Снять резиновое уплотнительное кольцо 32.

1.5. Снять шестерни ведущие 37 колесных передач, после снятия стопорных колец 36 с кулаков шарниров 15. Осмотреть детали и при наличии повреждений — заменить.

1.6. Снять ступицы 2 шестерен с ведомыми шестернями, для чего:

— отогнуть усик шайбы З0, отвернуть и сиять контргайку 31, снять шайбу со штифтом 29 и отвернуть гайку 28;

— снять ступицу шестерни с ведомой шестерни колесной передачи, удалить стопорное кольцо 1 и вынуть ступицу с шестерни.

Возможные неисправности ведущих мостов и методы их устранения

Неисправности

- Причина

Способ устранения

Повышенный нагрев моста

- Излишнее или недостаточное количество масла в картере редуктора и колесной передачи

Проверить и довести до нормального уровень масла в картерах

- Нарушена регулировка зацепления конических шестерен главной передачи

Отрегулировать зацепление шестерен

- Нарушена регулировка конических подшипников редуктора и ступиц

Повышенный шум моста

- Нарушена регулировка зацепления конических шестерен главной передачи

Отрегулировать зацепление шестерен

- Износ конических подшипников ведущей шестерки главной передачи и межколесного дифференциала или нарушение их регулировки

Проверить состояние подшипников, если необходимо, заменить и отрегулировать их затяжку

- Большой износ шестерен

Заменить изношенные шестерни

Повышенный шум моста на повороте

- Повышенный износ шестерен, втулок сателлитов и опорных шайб дифференциала

Разобрать дифференциал и заменить изношенные детали

Шум в колесном редукторе

- Износ шестерен колесной передачи и подшипников сателлитов

Заменить изношенные детали

- Недостаточный уровень масла

Долить масло в картер колесной передачи

Течь масла через уплотнения

- Износ или повреждение манжет

1.7. Снятие и разборка ступицы колеса:

— закрепить на ступице съемник, снять ступицу в сборе с цапфами, предварительно зачалив или поддерживая ее.

Внешним осмотром определить наличие дефектов и при необходимости произвести разборку для замены деталей в следующим порядке:

— установить ступицу барабаном вверх и снять крышку с манжетой, проверив наличие смазки в зоне манжеты крышки, удалив крышку с манжетами и прокладку, а также внутренние кольца подшипников;

— вывернуть воздухопровод 3 из переходника, а переходник из корпуса головки подвода воздуха (с ЦНШ);

— вынуть головку подвода воздуха, сняв внутреннее кольцо подшипника, и снять уплотнительные кольца (с ЦНШ);

— при наличии повреждений на деталях — произвести замену.

1.8. Снять колодки 4, 26, предварительно сняв пружину 18 (рис. 1), болты, снять шайбы и пластины осей колодок и вынуть уплотнительные кольца.

1.9. Перед снятием разжимных кулаков 15 отвернуть болты 11 крепления шайб регулировочных рычагов (левый, правый) и снять пружинную и упорную шайбы.

Перед снятием кулаков предварительно снять регулировочные шайбы 14, втулку опорную 17 и уплотнительное кольцо 16.

1.10. Снять с цапфы 25 (рис.2, 3) втулку 23 и вынуть резиновое уплотнительное кольцо.

1.11. Снятие и разборка цапфы:

— отвернуть болты 20 крепления цапфы к кулаку поворотному 7, снять шайбы, маслоуловитель с прокладкой;

— снять цапфу 25 левую (правую) и уплотнительные кольца 6 отверстий под ЦНШ и сапунирование (отв. под ЦНШ — по оси симметрия фланца и фрезеровки паза). При необходимости съемником вынуть манжету 22, снять упорное кольцо 21.

Внешним осмотром и обмером определить состояние манжеты, кольца и подшипника в цапфе и поверхности цапфы.

При замене подшипника съемником вынуть его из цапфы.

1.12. Снятие шарниров производить после снятия цапф, поддерживая внутренний кулак для исключения повреждения манжеты и подшипника в опоре.

Внешним осмотром определить состояние работы поверхностей кулаков шарнира под манжету и подшипник.

При значительном износе рабочих поверхностей шарниры заменить.

1.13. Разборка центрального редуктора и снятие крышки картера с дифференциалом.

Перед снятием ведущей шестерни 32 (рис. 1) необходимо снять кулаки поворотные 7 (рис. 2, 3) и опоры 12 в следующей последовательности:

— отвернуть гайки 9 шпилек крепления рычага 11, верхней крышки, нижней крышки и болты крепления;

— снять рычаги 22 (рис. 2) рулевой трапеции, вывернуть болты крепления рычага к поворотному кулаку, предварительно расшплинтовав их и сняв нижнюю крышку 18 (рис. 2, 3) с прокладками;

— вынуть упорную шайбу (при установке упорного роликоподшипника вместо шарикового), упорный подшипник с распорной шайбой 16 и кольцами после снятия подшипника 17;

— снять кулак поворотный 7 с верхнего шкворня опоры 12. для снятия опор необходимо вывернуть болты 14 крепления опор с фланцами картера 6 (рис. 1) и крышки 8 и кронштейнов амортизатора без шайб, снять уплотнительное кольцо;

— проверить состояние манжеты и игольчатого подшипника. При необходимости замены — вынуть съемником манжету и подшипник, сняв стопорное кольцо.

Для снятия ведущей шестерни необходимо отвернуть болты крепления картера ведущей шестерни 32 к картеру моста, сняв шайбы. После снятия ведущей шестерни снять регулировочные прокладки 31 (уплотнительные — при наличии).

Снятие крышки 8 производить после отворачивания болтов 9 крепления крышки к картеру моста без шайб, сняв после этого прокладку.

Вынуть дифференциал 5 с шестерней 7 из картера 6 моста. Снятие ведущей шестерни, крышки и дифференциала производить при вертикальном расположении балки моста (крышка вверху).

Внешним осмотром определить техническое состояние крышки и картера моста, при обнаружении дефектов — детали заменить.

1.14. Разборку, контроль и регулировку ведущей шестерни, дифференциала, центрального и колесного редуктора производить по аналогии с задним мостом.

1.15. Сборку переднего ведущего моста производить в последовательности, обратной разборке. Все трущиеся детали должны быть смазаны трансмиссионным маслом, манжеты смазкой типа Литол-24.

1.16. Установку ступицы с ЦНШ на цапфу производить после установки защитного чехла на цапфу для предохранения манжет головки от повреждения.

Читайте также: