Схема намотки генератора ваз

Своими руками

На первый взгляд перемотка статора кажется сложной и невозможной в домашних условиях работой, за которую не всегда берутся даже обмотчики электромоторов. Но на самом деле при достижении некоторого опыта, простой трехфазный статор можно перемотать за четыре часа включая все подготовительные операции.

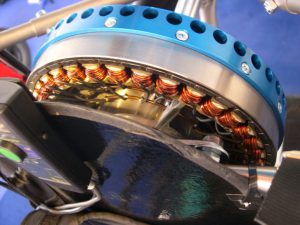

На этой фотографии видно как выглядит сгоревшая обмотка. Антигололедные реагенты не жалеют и изоляцию, а на иномарках, даже на грузовиках генератор располагают почему то в самом грязном месте. Заметны зеленые окислы и КЗ на этом статоре возникло именно из за разрушения изоляции. Прошел этот генератор всего 120тык за полтора года.

Здесь видно как злостно обжигается старая изоляция, но железо это не портит, магнитные свойства не нарушаются. Зато облегчается разборка и очистка статора. Перед сожженим обмотки нужно измерить длину выступающих лобовых частей. Для одних генераторов это критично (не уберется в корпус) для других не критично, но лучше стараться сделать так как было.

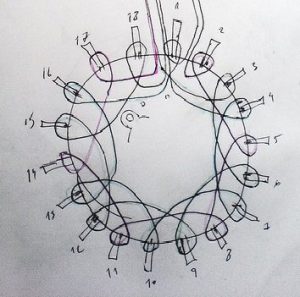

Теперь нужно сосчитать количество витков и начертить схему намотки, отметив на статоре места выводов начал и концов обмотки.

Вот статор уже очищен стальной щеткой и подготовлен под намотку.

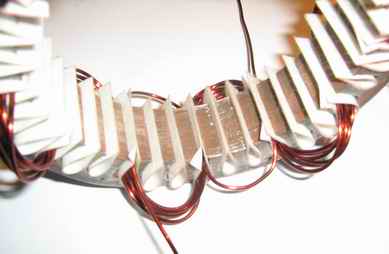

Теперь лучше всего из специального изоляционного материала синтофлекс, он очень прочен и при намотке толстым проводом не перерубается на выходах из паза. Или из прессшпана, но с ним нужно работать аккуратней, наблюдать за перегибами провода при выходе из паза, нужно нарезать изоляционные прокладки выступающие из торцов паза на 2,5- 3мм с каждой стороны и при плотной укладке по форме паза выступающие из паза на 3,5-4мм Это облегчит последующую заделку пазов: не придется обрезать лишнее. Изготовив и подогнав одну прокладку, по ее ширине или длине нужно отрезать ленту и, прикладывая образцовую прокладку, нарезать тридцать шесть аналогичных и уложить их в пазы.

Начало первой обмотки. Видно, что провод идет волной из первого паза в четвертый.

Намотав половину витков одной фазы, продолжаем намотку в другую сторону, перекрывая пустые лобовые части полукатушек. На фото видно, что поворот начинается в пазу с выводом начала обмотки. Здесь можно заметить, что хоть провод и пошел в другую сторону, направление тока в пазу не изменилось. Не все статоры так намотаны, но так лучше: равномерней заполняются лобовые части и меньше мороки при опрессовке выступающей части готовой обмотки.

Вот намотана одна фаза. Ее конец помечен колечком.

Остальные фазы мотаются аналогично первой.

Вот уже две, начала и концы обмоток выходят с шагом через один паз.

Теперь нужно связать обмотку наподобие колбасы и закрепить выводы кордовой ниткой, если таковой нет, льняной, применять капрон и прочие термопласты нельзя – потекут при сушке.

Для пропитки нужно слегка подогреть статор и погрузить его в пропиточный лак ГФ 95 или ему подобный. Никакой мебельный не подойдет. После пропитки нужно дать стечь лишнему лаку и поместить в печку газовой или электороплиты включеной на самый малый нагрев, на решетку или подвесить к решетке, а под статор подложить что-то несгораемое- кафельную плитку, чтобы не капало на раскаленный поддон. Если через час лак перестанет липнуть, то температура правильная и сушить еще два часа. Это самое простое. Если перемотка понравится можно сделать специальную печку для просушки со стабильной температурой . Еще можно сушить лампочкой 100Вт расположеной внутри статора, но это долго.

Для пропитки можно использовать эпоксидную смолу, но ее тоже надо подогревать до жидкого состояния, а если перегреть она схватится сразу. Можно пропитать автомобильной краской МЛ горячей сушки, но она толстая и перед просушкой нужно протереть железо статора, иначе не уберется в корпус, а якорь не уберется в статор.

Как известно, генераторный узел представляет собой неотъемлемую часть любого современного автомобиля. Благодаря этому устройству осуществляется зарядка АКБ во время езды, а также питание всего электрооборудования. Но как и любой другой механизм, генератор может выйти из строя по разным причинам. В этой статье мы расскажем, в каких случаях необходимо ремонтировать якорь генератора и как производится его диагностика.

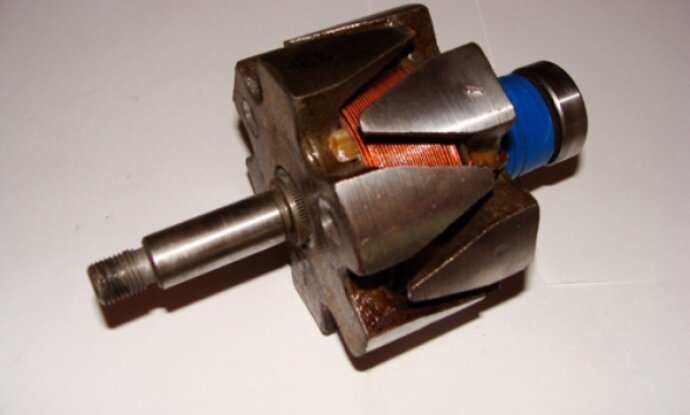

Описание якоря генератора

Перед тем, как проверить узел, ознакомьтесь с основной информацией. Состоит якорь из таких элементов:

- вал;

- контактные кольца;

- щеточный узел;

- коллектор;

- обмотка возбуждения;

- сердечник.

Сердечник устройство включает в себя несколько листов, выполненных из электротехнической стали, их толщина должна составлять 0.5 мм. Сердечник монтируется в вал, но если диаметр якоря очень большой, то в цилиндрическую втулку. Что касается коллектора, то в его состав входят медные пластины, число которых может отличаться в зависимости от конструкции. Коллектор собирается отдельно, после чего он впрессовывается в вал посредством изолирующей втулки.

Обмотка выполнена в виде нескольких секций, их концы монтируются в специальные выступы на пластинах коллектора. При помощи последнего секции обмотки соединены друг с другом последовательным образом, формируя замкнутую цепь. Обмотки могут быть волновыми либо петлевыми. В первых выводы секций подключаются к коллекторному узлу, а друг с другом они соединяются волнообразно. В петлевых устройствах выводы подключены к коллекторным пластинам, а друг с другом они соединяются непосредственно на коллекторе.

Принцип действия

Якорь генераторного узла вращается в результате воздействия подшипниковых щитов, а также самих подшипников, установленных на валу. Сам щит, который находится рядом с коллектором, называется передним. Позади этого щита, на валу, расположена крылатка, предназначенная для охлаждения устройства. Чтобы обеспечить приток воздуха, а также отвести тепло, в щитах имеются специальные отверстия, которые закрываются при помощи защитных кожухов с сетками. В переднем щите также имеются отверстия, но они необходимы для обслуживания составных элементов устройства.

Якорь устройства подключается к сети посредством щеточного узла. Сами элементы расположены на специальных держателях, который зафиксированы на так называемых пальцах. Эти пальца расположены на траверсе, которая, в свою очередь, зафиксирована на переднем щите или станине, в зависимости от конструкции. Давление щеточных элементов можно регулировать, для этого предусмотрены специальные пружины.

Количество так называемых пальцев щеток соответствует числу полюсов, при чем у одной их половины полярность должна быть положительной, а у второй — отрицательной. В целом щеточный узел разделяет обмотку на несколько параллельных ветвей, их число также может различаться в зависимости от вида обмотки (автор видео — Volodymyr Zagryvyi / Владимир Загривый).

Бортовая сеть транспортного средства соединяется с генераторным узлом посредством специальном коробки выводов, где имеется плата с отметками выводов на обмотках. Для обеспечения подъема либо перемещения генераторного узла на верхней части станины имеется соответствующий болт. На ее корпусе установлена табличка, где указан производитель, а также основные технические данные об устройстве. Один из основных недостатков генераторного устройства заключается в достаточно большой сложности, а также слишком слабой прочности щеточного узла, в результате чего устройство нуждается в периодической диагностике и обслуживании.

Характерные неисправности

Среди наших соотечественников бытует мнение, что одной из основных неисправностей якоря является отсутствие сопротивления. Следует отметить, что сопротивление проверяется на обмотке ротора, а ротор, в свою очередь, может быть установлен вместо индуктора, а вместо якоря будет стоять статор. Это делается для того, чтобы обеспечить более высокую мощность, поэтому сопротивление может быть диагностировано только на роторе.

Что касается именно якоря, то для него характерны такие неисправности:

- чаще всего ремонт якоря генератора своими руками производится в результате износа контактных колец;

- также необходимость отремонтировать узел может появиться в результате выхода из строя подшипника вала;

- не так часто, но все же случается проблема короткого замыкания обмотки.

Следует также отметить, что существуют и поломки, которые не подлежат ремонту:

- износ коллектора до диаметра 8.6 см;

- износ шпоночных пазов.

Самостоятельная диагностика

Так мы плавно подошли к вопросу проверки. Если вы не знаете, как проверить работоспособность узла в своем авто, то в первую очередь произведите визуальную диагностику состояния устройства. Если проверка показала, что внешних повреждений нет, то нужна более тщательная диагностика. Изначально следует осуществить проверку обмотки на предмет нарушения изоляции, для прозвонки вам потребуется мультиметр или контрольная лампа.

Перед тем, как проверить, один провод от лампы необходимо подключить к валу якоря, а другим по очереди прикоснуться к пластинам коллектора. При этом учтите, что при проверке наконечники проводов должны быть надежно заизолированы. В том случае, если случится замыкание обмотки якоря на массу, лампочка должна замигать.

Для проверки межвиткового замыкания вам потребуется специальное индукционное устройство. Сердечник устройства в данном случае выполнен из металла, а питание катушки производится благодаря использованию промышленного переменного напряжения. Якорь устанавливается в призму сердечника, после чего его надо вращать вокруг оси, а к металлу подключить железную пластину. При отсутствии замыканий тока в обмотке не будет (автор видео — канал Ramanych).

Если же замыкание имеется, то в замкнутых витках будет зафиксирована электродвижущая сила. При этом переменное напряжение будет способствовать образованию еще одного магнитного поля, поэтому если оно есть, то в железных пластинах, подключенных к якорю, появится вибрация. Наличие вибрации может сообщить о том, что в витках есть замыкание, если это так, то единственным вариантом для решения проблемы будет перемотка якоря.

Способы устранения поломок и дефектов якоря

При износе коллектора также должна производиться ликвидация его дефектных элементов. Этот компонент подлежит обточке, после которой в пластинах прорезается изоляция на расстояние 0.8 мм. При этом ширина канавки должна быть не более 0.6 мм, для прорезания изоляции используется фрезерный станок.

После окончания фрезеровки сталь якоря необходимо обработать специальным нитроглифталевым лаком, а обмотку — изоляционным. При этом сушка этих элементов должна осуществляться при температуре около 110 градусов на протяжении 10 часов. Такие условия для ремонта позволит обеспечить не каждое СТО, поэтому отремонтировать якорь в домашних условиях не получится.

Наглядная инструкция по ремонту якорного элемента с помощью специального оборудования приведена на видео ниже (автор видео — Volodymyr Zagryvyi / Владимир Загривый).

Основным узлом в электрической сети автомобиля по праву считается генератор. Благодаря работе этого устройства обеспечивается питание током всех потребителей энергии авто, начиная от оптики и магнитолы и заканчивая вспомогательными девайсами, такими как навигатор и регистратор. Одним из основных элементов данного механизма является статор генератора. Подробнее о его устройстве, диагностике и перемотке обмоток вы можете узнать в этой статье.

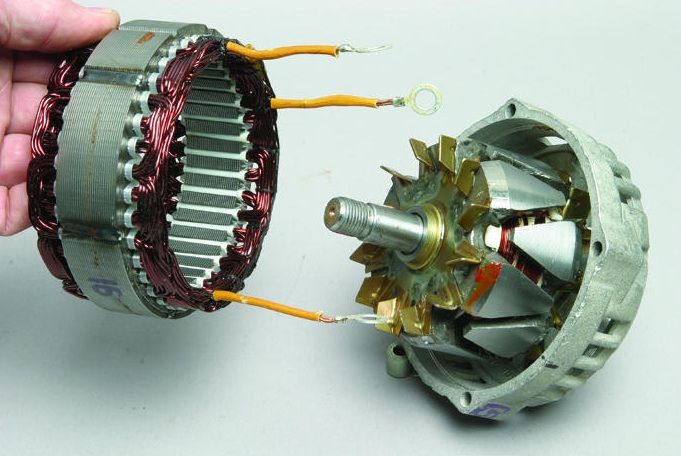

Устройство и принцип работы статора генератора

Статорный элемент состоит из таких деталей:

- сами обмотки;

- сердечник либо пакет;

- выводы для подключения к выпрямительному устройству.

Конструктивно статорное устройство состоит из трех обмоток, в которых формируется три разных значения переменного тока, такая схема представляет собой трехфазный вывод. К корпусу генераторного узла подключается по одному концу каждой обмотки, а второй конец соединяется с выпрямительным устройством. Чтобы усилить и сконцентрировать магнитное поле в обмоточных элементах, проводок от каждой обмотки прокладывается вокруг сердечника, который, в свою очередь, должен быть выполнен в виде металлических пластик.

Обмотка статорного устройства находится в специальных пазах, количество которых в большинстве агрегатов составляет 36. В самом пазу обмотка зафиксирована при помощи пазового клина, который также выполнен из изоляционного материала.

Возможные неисправности: признаки и причины

В работе статорного механизма может произойти два типа поломок — это обрыв в обмотках либо их замыкание на массу. В результате длительного воздействия влажности и температурных перепадов на торцевой поверхности сердечника могут расслоиться и растрескаться изоляция. Это в свою очередь, может стать причиной замыкания и ускоренного выхода из строя агрегата в целом. Вне зависимости от причины, признак неисправности один — генераторный узел перестает нормально функционировать, в его работе появляются неполадки, также агрегат не может генерировать ток.

Проверка статора генератора мультиметром

Как проверить механизм на предмет поломок? В зависимости от неисправности, статорный механизм может быть проверен на предмет обрыва либо замыкания.

Чтобы произвести диагностику обрыва, вам потребуется мультиметр либо контрольная лампочка:

- Возьмите тестер и активируйте его в режим омметра, после чего подключите щупы к выводам обмотки. В том случае, если обрыв в устройстве отсутствует, тестер должен вывести на дисплей значение сопротивления, составляющее около 10 Ом. Если же обрыв в устройстве имеется, соответственно, ток к обмоткам пройти не может, то значение сопротивления будет стремиться к бесконечности. В данном случае необходимо произвести проверку всех трех выводов.

- Что касается диагностики контролькой, то в данном случае вам необходимо будет подать отрицательный заряд от аккумуляторной батареи на один из контактов обмоточного устройства. Для этого вам потребуется изолированный провод. Положительный заряд необходимо будет подать через контрольку на другой контакт. Если источник освещения стал гореть, это говорит о том, что девайс работает нормально, если нет, то в системе имеется обрыв. Процедуру проверки нужно будет повторить для каждого вывода.

Что касается диагностики на предмет короткого замыкания, то она также может быть проведена с помощью тестера или лампы:

- Отрицательный щуп тестера следует подключить к статору, при этом мультиметр нужно настроить в режим омметра. Положительный щуп соединяется с контактом обмотки, без разницы, с каким именно. Процедура повторяется с каждым выводом.

- Что касается диагностики контролькой, то она осуществляется аналогичным образом. Отрицательный контакт аккумуляторной батареи соединяется с выводом статорного механизма, а положительный — от АКБ с любым выводом. Если лампочка стала гореть, это говорит о том, что в механизме имеется короткое замыкание, если нет, то устройство работает в нормальном режиме. Диагностика осуществляется с каждым выводом (автор видео — канал altevaa TV).

Инструкция по перемотке генератора своими руками

Ремонт статора заключается в перемотке обмоток.

Как выполнить эту процедуру своими руками:

- В первую очередь нужно разобрать генераторный узел и достать из него статор.

- Имеющиеся обмотки необходимо обжечь, чтобы они сгорели, но перед этим следует посчитать число витков и сделать соответствующую схему для перемотки. При этом на статоре нужно будет отметить места выводов для начала и конца обмотки. Не пугайтесь ее жечь, это не испортит железо, его магнитные характеристики не нарушатся.

- После сгорания производится очистка.

- Далее, используя такие материалы, как синтофлекс либо прессшпан, необходимо нарезать изоляционные прокладки. Учтите, что они должны выступать из торцов паза примерно на 2.5-3 мм. Когда одна из прокладок будет сделана и подогнана под размеры, в соответствии с ее шириной либо длинной необходимо будет отрезать кусок ленты. Затем, используя эту прокладку, отрезать 36 кусков аналогичной длины и установить их в пазы.

- Затем осуществляется перемотка. Суть перемотки заключается в том, чтобы проводок из одного паза шел как бы волной сразу в четвертый. Намотав половину витков на одной фазе, производится намотка в обратную сторону, при этом вам необходимо перекрыть пустые части полукатушек. Все фазы наматываются аналогичным образом.

- Когда фазы будут перемотаны, вам необходимо будет заделать пазы, установив в них выступающие части прокладок. Необходимо добиться того, чтобы выступающие части полукатушек не выступали за границы металла внутрь, а также за границы крепления снаружи. Для этого через проставки катушки следует обстучать.

- На данном этапе может произвести проверку и примерить статор в крышке генераторного узла, убедитесь в том, что обмотки не касаются корпуса. Если же касание есть, то от него нужно избавиться.

- Произведите очистку и соединение выводов обмоточных элементов, для этого скрутите их между собой и запаяйте. Также их необходимо будет заизолировать, для этого можно использовать текстильный кембрик.

- Перед непосредственным соединение нужно убедиться в том, что между фазами, а также на металл нет короткого замыкания. Если замыкание имеется, то необходимо обнаружить место контакта, после чего заизолировать его, для этого потребуется еще одна прокладка.

- Выполнив эти действия, вам нужно будет связать обмоточные элемент и зафиксировать его контакты с помощью кордовой нити. Если ее нет, можно использовать льняную нить, но только не капроновую, иначе при сушке она расплавится и потечет. Статорный механизм нужно немного подогреть, это делается для просушки, после чего поместить его в емкость с пропиточным лаком либо похожим веществом. Мебельный лак использовать нельзя.

- Когда девайс пропитается, подвесьте его и подождите какое-то время, пока весь лак не стечет. Затем устройство рекомендуется поместить в духовку обычной печки, которую нужно настроить на минимальный нагрев, его лучше будет подвесить, а под него установить старую кафельную плитку. Или что-то подобное, главное, чтобы лак не стекал на горячий поддон. Подождите около одного часа — если за это время лак перестанет липнуть, то при такой же температуре вам нужно будет сушить девайс еще около 2 часов.

Заключение

Как не допустить ошибок при выполнении этой задачи — смотрите в ролике ниже (автор видео — канал sypostat1).

Перемотка генератора только на первый взгляд кажется трудной и сложновыполнимой задачей. Однако перекрутить статор можно и в гаражных условиях, достаточно получить необходимый опыт и знания. Например, 3-фазный статор удастся перемотать всего за 240 минут, с учетом всех подготовительных манипуляций.

Причины выхода из строя обмотки

Эксплуатация генератора на машинах в современных условиях осуществляется довольно жестко. Из-за антигололедных реагентов, которыми обильно посыпают дороги, выходит из строя изоляция элемента.

Примечательно, что на иномарках генератор расположен в самом грязном месте (производители зарубежных моделей не учли, что дороги в РФ не такие чистые, как у них). На него всегда оказывает давление грязь, вода и химические составы.

Обмотка статора выходит из строя по описанной выше причине. После длительных нагрузок и работы в экстремальных условиях, внутри образуется межвитковое замыкание или коротит на корпус источника тока.

Следует знать, что обмотка тщательно уложена бывает в пазы железного фюзеляжа (корпуса). Обмотка отличается высокими магнитными характеристиками, изготавливается из медного провода.

Подготовка

В любом деле, прежде чем переходить к непосредственной работе, следует подготовить необходимый инструментарий. Для перемотки агрегата много инструментов не понадобится, однако обязательно нужен будет намоточный станок. Благодаря этому оборудованию можно легко наматывать катушки.

Лучше обзавестись сразу намоточным станком с функцией счетчика. Таким образом удастся контролировать количество витков.

Помимо станка нужен будет медный провод нужного размера и трамбовочный инструмент.

К дополнительным инструментам, наличие которых приветствуется, относится токарный станок и сушильно-выжигательная печь. Последняя поможет быстро высушить статор, после нанесения лака.

Если профессиональной печки нет, то сушить можно и под 100-ваттовой лампочкой, но это заметно дольше.

Да, и обязательно подготовить тару, где статор будет пропитан лаком. Безусловно, надо держать под рукой обязательные инструменты на каждый раз: молоток, отвертку, плоскогубцы и т.д.

Опытные автомобилисты и специалисты рекомендуют использовать также линейку, которой проводятся необходимые замеры длины и ширины детали.

Проверка

Перед тем, как начать операцию, нужно проверить состояние обмотки. Снимается и разбирается электромотор.

Для проверки обмотки используется омметр, которым измеряется сопротивление. Достаточно прикоснуться прибором к кольцам ротора или выводам статора, и сверить показания.

Что касается сопротивления обмотки статора, то оно должно быть малым.

Судить о состоянии обмотки можно и по внешним признакам. К примеру, темная обмотка или следы ее осыпания напрямую свидетельствуют о нарушениях.

Обжиг старой изоляции

Важнейшим этапом работы является обжиг старой изоляции. Процесс ничем не опасен для металла с его магнит особенностями, зато упрощается в разы демонтаж и чистка детали. Рекомендуется перед обжигом измерять глубину выступов передних частей.

Измерение выступов крайне важно для некоторых моделей генераторов. Если этого не сделать, то выступы после сбора не уберутся обратно в корпус из-за чересчур толстой обмотки.

Схема

Важно перед тем, как проводить наматывание обмотки, прочертить схему. К примеру, в 1-фазном генератора обмотки соединены по принципу линейности. Другими словами, начало 1-й части обмотки аналогично началу 2-й фазы, конец 3-й – концу 4-й, начало 3-й – началу – 4-й и т.д.

А вот в 3-фазном генераторе соединение осуществляется другим образом. Начало 1-й обмотки — конец 2-й, начало 2-й – конец 3-й и т.д.

Алгоритм проведения намотки своими руками

Теперь представляем непосредственно процесс намотки:

- осуществляется нарезание изоляции либо синтофлексом, либо прессшпаном;

- затем изготовленные прокладки укладываются в пазы (должно быть 36 одинаковых прокладок).

Синтофлекс очень тверд, не рвется на выходах из паза. Прессшпан более чувствительный материал, с ним работать нужно осторожнее, следить за перегибами.

Время начинать первую обмотку:

- провод должен быть уложен сначала волной (вдет в первый паз, выведен из четвертого).

- таким же манером наматывается 1/2 витков;

- после этого намотка продолжается в обратную сторону, тем самым, перекрывая пустые передние части полукатушек.

Техника намотки, когда поворот делается в пазу с выводом начальной части провода, считается самой эффективной. Она позволяет заполнять передние части, и во время опрессовки меньше будет сложностей с выступами.

Затем наматываются остальные две фазы:

- после того, как намотаны все фазы, начинается заделка пазов;

- выступы обстукиваются деревянными проставками (выступы не должны заходить внутрь железного корпуса и выступать за пределы фюзеляжа);

- затем готовая обмотка примеряется в крышку, все хорошенько проверяется – не касается ли провода корпуса;

- выводы концов обмоток зачищаются и соединяются;

- затем они скручиваются, а концы обмоток пропаиваются.

Также проводится изоляция куском текстильного кембрика.

Важно перед соединением обязательно проверять, не замыкает ли между фазами и на железо.

Наматывание обмотки представляет собой процесс, схожий с приготовлением колбасы. Оба вывода (конца) фиксируются кордовой или льняной ниткой. Однако использовать капрон или прочие термопласты запрещено, так как они легко текут при сушке.

Что касается процесса пропитки, то сначала поверхность подогревается, а затем погружается в пропиточный состав ГФ 95. Для пропитки не подходят мебельные лаки, только особые. А вот эпоксидка – совсем другое дело. Только ее следует подогреть до жидкого состояния, но не слишком, чтобы мгновенно не схватывала.

Подходит также автомобильная краска МЛ, хотя она и дает толстый слой.

После того, как статор пропитывается лаком, нужно оставить его на некоторое время, чтобы стек лишний лак. Затем деталь помещается в печь, где и проходит процесс сушки.

Внимание. Температура в печке должна оставаться на самом низком режиме. Деталь устанавливается на решетку или подвешивается внутри. Рекомендуется также подставить под нее керамическую плитку.

Просушку можно считать почти законченной, если лак просушивается через 60 минут. После этого следует продержать деталь в печи еще 2 часа.

В конце генератор с обновленными ротором и статором собирается. Обязательно проверяют, какое напряжение он выдает.

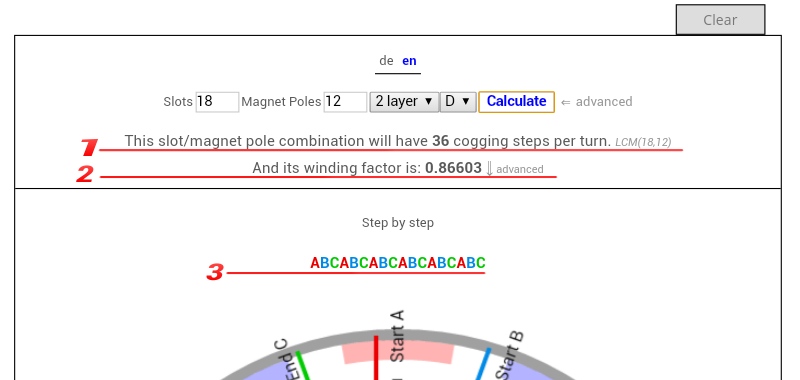

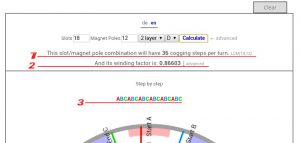

Большая часть современных генераторов – это классические устройства с 3-фазной обмоткой. Одним из главных звеньев в таких генераторах является катушка. Узнаем, как проверить катушку агрегата своими силами.

Магнитное залипание

Прежде чем переходить к проверке генератора, следует иметь представление о нестандартной обмотке. Это очень важно знать.

В классических генераторах отличительной особенностью является не только трехфазная обмотка, но и соотношение количества полюсов и числа катушек, выражаемое двум к трем. Другими словами, если полюсов 6, то катушек должно быть 9. Это математическое соотношение, и число катушек всегда должно быть больше на один. 6 – это 3х2, а 9 – 3х3. Вот и получается соотношение два к трем или стандартная, правильная обмотка.

Соотношение может быть и обратным: три к двум. Оно, как правило, применимо на дисково-аксиальных генераторах, у которых 9 катушек, а число полюсов соответственно – 12. Но отличие дисковых в том, что у них нет такого понятия, как магнитное залипание, а в классических агрегатах, в которых используется железный статор, и катушки не залиты смолой – оно присутствует.

Магнитное залипание – процесс, ограничивающий вращение ротора. Большинство конструкторов стараются придумать что-то, влияющее на снижение залипания. Таким образом, можно добиться быстрого вращения, как в генераторах с нестандартной обмоткой, так и в классических, и соответственно, улучшится работа двигателя.

Представить магнитное залипание внутри генератора можно так: магниты на роторе притягиваются к зубцам железного статора и не дают возможности ротору свободно вращаться. Для его проворачивания приходится прилагать определенные усилия.

Тем самым, проверка работы генератора и его катушки напрямую может быть связана с процессом залипания магнитов. Определив, какая обмотка внутри агрегата, можно сделать соответствующие выводы, касательно залипания.

Определение схемы намотки при расчете генератора

Расчет генератора начинается в большинстве случаев со следующих действий:

- определяется количество полюсов и катушек и установить тип обмотки;

- по этим данным выводится количество залипаний и КПД генератора.

Но самое сложное – раскрыть схему намотки катушек, чтобы выявить полноценность и эффективность работы генератора. Как и говорилось выше, обмотка бывает не только классической, когда все катушки внутри генератора намотаны в одном направлении течения тока, но и нестандартной.

Классическая схема намотки – это всегда тёк напряжения в одном русле, что значительно минимизирует риск замыкания, перегрева, да и вообще выхода агрегата из строя. Если тёк напряжения в одну сторону, то и катушки намотаны по одинаковой, классической схеме.

При этом катушки не только одинаково наматываются по одиночке, но и связываются друг с другом тоже по единой схеме – концом одной катушки и началом другой по фазам.

Однако с увеличением количества полюсов, меняется схема намотки, которая не всегда идет по классическому варианту. Например, если число полюсов больше 20. В данном случае количество магнитных залипаний априори увеличивается, но если наматывать схему нестандартно, эффект залипания можно снизить даже больше, чем это было при классическом варианте. Что нужно сделать? Намотать первую катушку в одном направлении, а вторую – в противоположном. КПД генератора увеличится резко и неожиданно.

Итак, проверка катушки генератора основана также на знании о схеме ее намотки. Различают классическую намотку, подразумевающую одинаковое направление витков и нестандартное, когда одна катушка наматывается в одну сторону, а другая – в противоположную.

Следует научиться читать схему течения тока, которая пишется латиницей вот так, например: АВСАВСАВСАВСАВСАВС. Перед нами вариант генератора: 18 зубов и 12 магнитных полюсов с шестью катушками. Все А в данном случае, это первая фаза каждой катушки, намотанные по часовой.

Важно знать, что в коде выше заглавными латинскими буквами отмечен тёк напряжения по часовой стрелке. Если имеется течение тока против часовой стрелки, то это отмечается маленькими буквами. Например, вот так: ABbcaABCcabBCAabcC. 18 зубов и 22 магнитных полюса. Здесь первая фаза одной катушки намотана по часовой стрелке, но первая фаза другой катушки – уже против часовой.

В схеме также значится такое понятие, как кодинг. Например, если общий показатель залипания 100 кг, то разделив число на указанную в схеме цифру, получаем силу одного залипания в генераторе.

Размер магнитов

Магниты внутри генератора тоже бывают разные по толщине. Однозначно, чересчур толстые и мощные магниты не приветствуются, так как повышают себестоимость, и в разы увеличивают процент залипания. Другими словами, чем больше магнита, тем выше магнитное поле, а это переизбыток, грозящий выходом за пределы статора необходимой энергии. Все должно быть в норме.

Что касается ширины, то магниты должны быть подобраны конкретно под определенный генератор. Точнее будет сказать так: магнит должен быть немногим шире зуба статора. К примеру, если ширина зуба 10 мм, то ширина магнита должна быть на 1 мм больше.

Для более точного расчета используются проценты и математические вычисления с конкретным типом генератора. Как правило, придерживаются схемы в 1 процент. Если зуб шириной в 7,5 мм, то магнит должен быть шире него на 1 процент или на 0,75 мм.

Итак, для грамотной проверки катушки важно знать также о размерах магнита или магнитного поля, и насколько оно соответствует конкретному типу генератора. Например, если используется магнитное поле больше, чем требуется, вся схема нарушается, КПД генератора спадает, появляется неравномерность процесса залипания, и оно может увеличиться.

Таким образом, вывелась некая общая схема, позволяющая сделать более эффективным метод проверки катушки генератора. Важно суметь определить, каков процент залипания, в какую сторону намотана катушка (по какой схеме течения тока) и какой толщины магнитное поле. Это и есть те самые три кита, знание о которых позволит своими силами проверить катушку, рассчитать КПД генератора, определить неисправность агрегата и, в общем, стать неплохим домашним автоэлектриком, специализирующимся на обмотках.

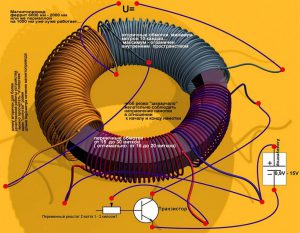

Немного подробнее про схему намотки

Важно знать, как намотать катушки на генераторе с большим количеством полюсов, так как это влияет непосредственно на КПД генератора. Основной принцип, который позволяет грамотно наматывать катушку, подразумевает следующее:

- намотка идет 1-м слоем по всей длине направлением провода вправо от себя, затем обратно по всей длине;

- 2-й слой наматывается точно также, и начинается 3-й слой намотки;

- 3-й слой после завершения половины намотки, уже наматывается в обратную сторону — влево;

- затем, после прохождения всей длины, 3-й слой наматывается обратно и начинается 4-й;

- 4-слой идет по тому же курсу намотки только на треть всей длины, после чего намотка уже идет как для 1-го слоя – вправо.

Намотка катушки – это техника, искусство, которое всегда осуществляется по определенной логике. Например, следует знать, что чем больше витков и чем толще диаметр провода, тем и больше тока можно получить от генератора.

Техника намотки – это одно, а общие принципы – совсем другое. Вот, к примеру, готовый намотанный вариант катушки, но он не дает ток. Почему? А все оказывается в толщине провода, который оказался слишком тонким или причина еще банальнее — малое количество витков.

Важно уметь различать направление намотки и направление течения тока. Перемотать катушку можно разными техниками и способами, это другое. А вот схема направления течения тока, это либо по часовой, либо против часовой стрелки.

Проверка катушки генератора – это полноценный, комплексный подход к делу. Тут важно уметь определять несколько показателей, о которых подробно и было написано.

Читайте также: