Рулевое управление краз схема

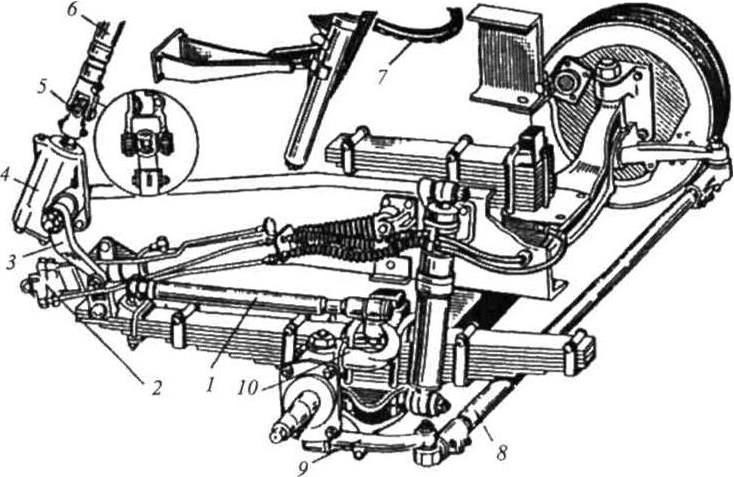

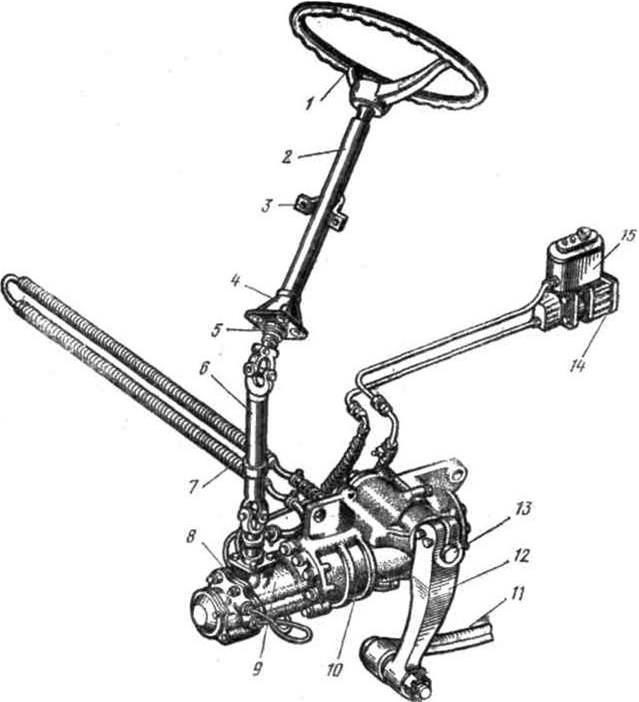

Рулевое управление предназначено для обеспечения движения автомобиля в заданном направлении. К рулевому управлению (рис.32) относятся: рулевой механизм 1 с распределительным устройством, вал рулевой 9 с-колонкой и колесом 7, рулевые тяги, силовой цилиндр 18, насос, масляный бачок 4 и шланги.

Рис.31. Установочные параметры передних колес:

А - расстояние между торцами тормозных барабанов спереди; В - расстояние между торцами тормозных барабанов сзади. 1,3-болты упорные ограничения поворота колес; 2-ось переднего моста; 4-тяга рулевая поперечная

Рис.32. Рулевое управление:

Винт рулевого механизма соединен с валом рулевой колонки при помощи карданного вала 10. С силовым цилиндром рулевой механизм связан через сошку 20 и продольную тягу 19.

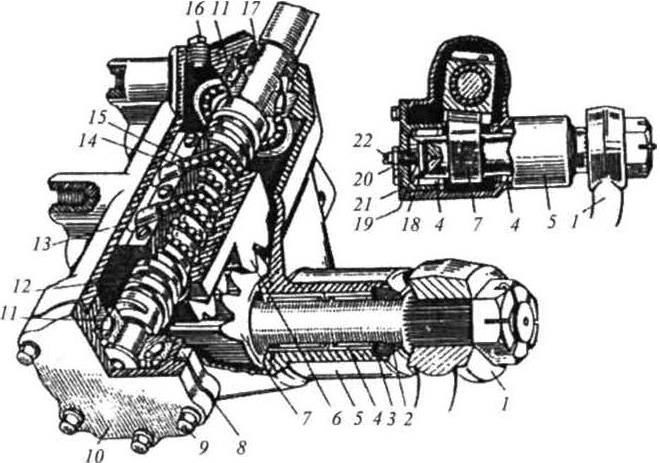

5.11.1. Рулевой механизм (рис.33)

преобразует поворот рулевого колеса в угловое перемещение рулевой сошки.

Винт и гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке 102 шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 0,002 мм. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

Для получения двух непрерывных потоков качения шариков при вращении винта и для предотвращения выпадания шариков в отверстия гайки-рейки вставлены направляющие, состоящие из двух штампованных половинок, которые образуют замкнутую систему для качения шариков. Направляющие закреплены на гайке-рейке прижимом и винтами.

Шестерня (зубчатый сектор) 7 выполнена за одно целое с валом, имеет пять зубьев, средний зуб входит в среднюю впадину гайки-рейки 14. На торце шлицевого конца вала шестерни (сектора) нанесена метка для правильной установки сошки; метки на сошке и конце вала при сборке должны быть совмещены. Метка на шестерне (секторе) указывает середину центрального зуба и направлена перпендикулярно оси винта рулевого механизма.

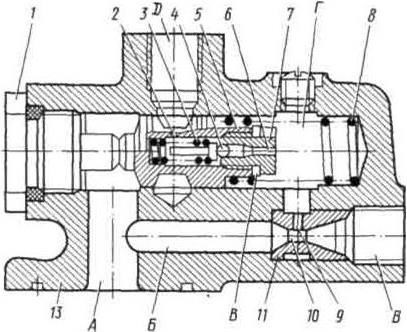

Рис. 33. Рулевой механизм с распределителем:

Золотник 28 установлен на промежуточной втулке 15 в двух упорных подшипниках 17. Шлицевое соединение винта 12 и входного вала 23 выполнено таким образом, что допускает проворот на небольшой угол сопрягаемых деталей в обе стороны от нейтрального положения для обеспечения включения- золотника. Центрирование золотника 28 в нейтральном положении осуществляется торсионом 22, установленным внутри винта и входного вала 23 рулевого механизма. "Чувство дороги" создается посредством реактивных плунжеров 29, которые дополнительно центрируют золотник в нейтральном положении. В корпусе 18 распределителя имеется перепускной клапан 19, соединяющий при неработающем насосе полости высокого и низкого давления и слива с целью уменьшения усилия, необходимого для поворота передних управляемых колес. Полости распределителя, в которых находятся упорные подшипники 17, соединены с полостью слива демпфирующими отверстиями малого диаметра.

Регулировка рулевого механизма может производиться в случае вынужденной его разборки или ремонте. Для регулировки необходимо слить масло из гидросистемы и снять рулевой механизм. Вначале отрегулировать предварительный натяг в подшипниках винта, а затем зацепление шестерни (сектора) с гайкой-рейкой.

Регулировку натяга сферических подшипников 9 следует производить при снятой шестерне и отсоединенном распределителе изменением количества регулировочных прокладок 11, обеспечив при этом момент, необходимый для проворачивания винта, в пределах 0,9-1,5 Н·м (0,09-0,15 кгс·м). Замер крутящего момента производится при проворачивании винта рулевого механизма динамометрическим ключом.

Регулировку зацепления шестерни 7 с гайкой-рейкой 14 производить поворачиванием эксцентриковых вкладышей 4 на одинаковое число отверстий (по часовой стрелке, если смотреть со стороны шлицев) с последующей фиксацией вкладышей штифтами 3 передней и задней крышек. При этом средний зуб шестерни 7 должен входить в среднюю впадину гайки-рейки 14. Полный угол поворота шестерни должен быть не менее 80° (по 40° от геометрической середины шестерни в обе стороны).

После регулировки зацепления момент, необходимый для проворачивания винта 12, должен быть в пределах 2,4-3,5 Н·м (0,24 - 0,35 кгс·м) в среднем положении и уменьшаться при перемещении к крайним положениям. При этом люфт винта (при закрепленной шестерне на геометрической середине) не должен превышать 1°30'. Замер момента производить динамометрическим ключом.

Упорные подшипники 17 распределителя должны быть затянуты гайкой 16 так, чтобы момент вращения промежуточной втулки 15 в подшипниках был в пределах 0,02-0,04 Н·м (0,002-0,004 кгс·м). После регулировки зафиксировать положение гайки 15 отгибкой буртика в паз втулки.

После установки распределителя на рулевой механизм зафиксировать верхний конец торсиона 22 в валу 23 распределителя при нейтральном положении золотника 28. Установку золотника в нейтральное положение произвести гидравлическим давлением, после чего вал с торсионом заштифтовать. У полностью собранного рулевого механизма момент, необходимый для проворачивания винта, должен быть 2,7-4,1 Н·м (0,27-0,41 кгс·м). При дальнейшей вращении винта из среднего положения в обе стороны момент должен уменьшаться.

Регулировку натяга шарикоподшипников 26 входного вала 23 производить регулировочными прокладками 25. Момент, необходимый для вращения входного вала, должен быть 0,6 Н·м (0,06 кгс·м). При этом допускается осевой люфт вала, находящегося под нагрузкой 150-200 Н (15-20 кгс), не более 0,05 мм.

После обкатки необходимо слить отстой масла из картера рулевого механизма в обьеме до 0,5 л с последующей прокачкой и доливкой масла до нормы.

5.11.2. Рулевой усилитель

- уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес автомобиля, разгружает рулевой механизм и рулевое колесо от ударов, возникающих при езде по неровной дороге, к повышает безопасность движения.

Рулевой усилитель состоит из силового цилиндра, распределителя, насоса, бачка для масла и шлангов.

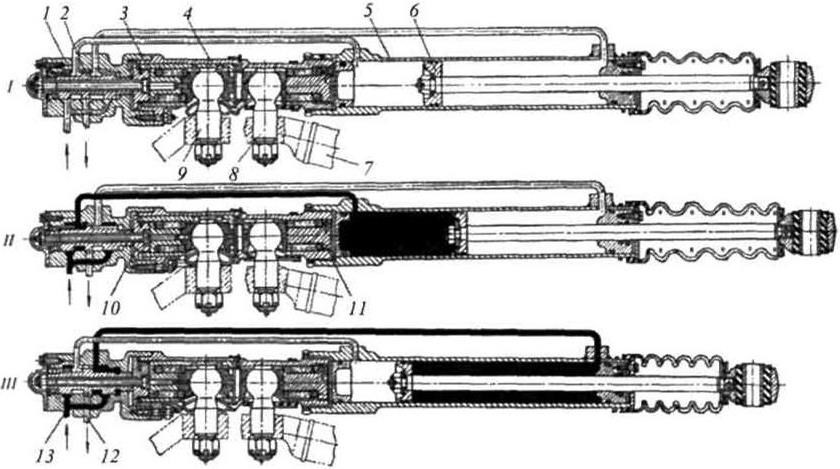

Рис.34. Силовой цилиндр рулевого усилителя:

1-вкладыш шарового пальца; 2-корпус наконечника; 3-кольцо уплотнительное; 4-крышка; 5-цилиндр; 6-шток; 7-поршень; 8~кольцо; 9-крышка со сферическим подшипником; 10-манжета; 11-штифт; 12-колыдо уплотнительное; 13-грязесъемник; 14-уплотнитель; 15-палец шаровой; 16-гайка

Шток силового цилиндра (рис. 34) усилителя соединен с продольной рулевой тягой с помощью шарового шарнира. Конструкция этого шарнира аналогична шарнирам рулевых тяг. Корпус силового цилиндра крепится к раме автомобиля с помощью опоры со сферическим подшипником.

Схема работы рулевого усилителя показана на рис.35. В нейтральном положении золотника 11, нагнетаемая насосом жидкость через зазоры между золотником и корпусом распределителя 8 отводится в сливную полость А и далее в бачок. При этом поршень 3 в силовом цилиндре 1 не перемещается и усилитель не оказывает воздействия на управление автомобилем.

При повороте рулевого колеса входной вал 9 рулевого механизма, преодолевая сопротивление торсиона 10 и реактивных плунжеров 4 через спиральное зубчатое соединение перемещает в осевом направлении золотник 11 на величину 1,8±0,15 мм от нейтрального положения. При этом нагнетательная Б и сливная А полости в корпусе 8 разобщаются и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая поршень 3 со штоком 2. Движение поршня передается управляемым колесам через палец штока и соединенный с ним продольной рулевой тягой рычаг поворотного кулака.

При прекращении воздействия на рулевое колесо золотник II под усилием реактивных плунжеров 4 и центрирующего торсиона 10 устанавливается в нейтральное положение. Поворот управляемых колес прекращается.

Давление в рабочей полости силового цилиндра 1 увеличивается с повышением сопротивления повороту колес. Одновременно увеличивается давление и под реактивными плунжерами 4, под усилием которых золотник 11 и вал 5 стремятся вернуться в нейтральное положение. Чем больше сопротивление повороту колес и выше давление в рабочей полости цилиндра, тем больше усилие, с которым золотник стремится вернуться в нейтральное положение и, следовательно, тем больше усилие и на рулевом колесе.

Бачок масляный служит резервуаром для рабочей жидкости, необходимой для обеспечения нормального температурного режима работы усилителя и компенсации возможных утечек ее в эксплуатации.

Масляный бачок имеет заливную горловину с сетчатым фильтром и горловину для слива масла с бумажным фильтрующим элементом, который крепится к крышке бачка двумя пружинами.

При повышении давления на сливе (увеличение вязкости масла, засорение фильтрующего элемента) срабатывает предохранительный клапан, в результате чего часть масла сливается в бачок, минуя масляный фильтр.

После 100 000 км пробега при очередном плановом ТО-2 необходимо заменить бумажный фильтрующий элемент.

Фильтр заливной горловины промывается в бензине или растворителе.

Рис. 35. Схема работы рулевого усилителя:

I--нейтральное положение; II-поворот влево; III-поворот вправо.

А-сливная полость; Б-нагнетательная полость насоса

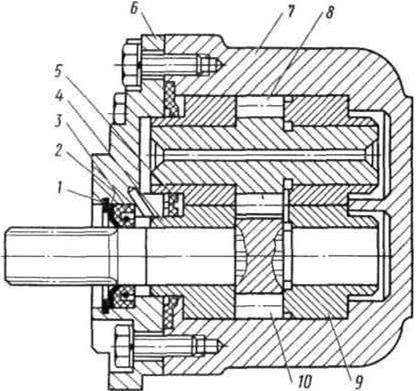

5.11.3. Насос рулевого усилителя.

Насос предназначен для нагнетания рабочей жидкости в рулевой усилитель и обеспечения ее циркуляции в гидравлической системе рулевого управления. Крепится к крышке распределительных шестерен с левой стороны двигателя, с масляным бачком насос соединен при помощи шланга.

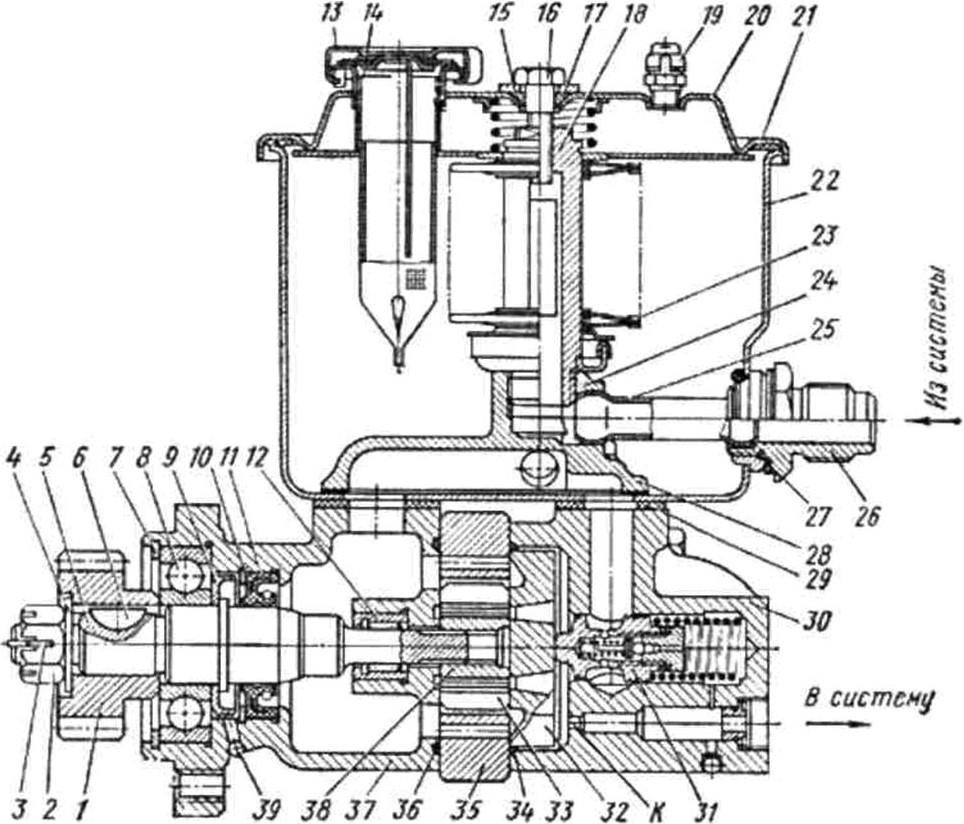

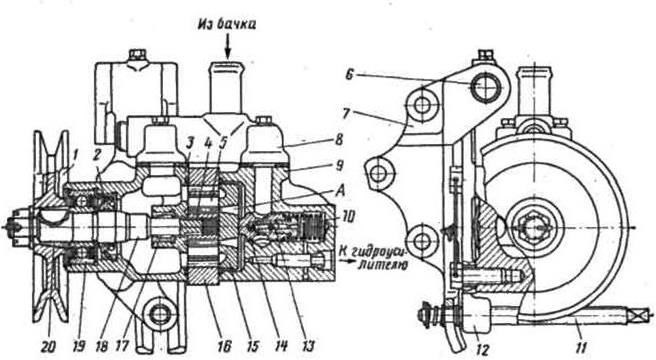

Насос (рис.36) - лопастного типа, двойного действия (за один оборот вала насоса совершается два полных цикла всасывания и два нагнетания).

В корпусе 3 насоса (в шариковом 19 и игольчатом 17 подшипниках) установлен вал 18, на наружном конце которого закреплен приводной шкив 1. На шлицах внутреннего конца вала установлен ротор 4, в радиальные пазы которого вставлены лопасти 5 (10 шт.). Ротор с лопастями расположен внутри статора 16.

Статор 16 с распределительным диском 15 и крышкой 9 крепится к корпусу насоса стяжными болтами. Правильное положение статора с распределительным диском относительно корпуса насоса обеспечивается двумя установочными штифтами. При этом направление стрелки на статоре должно совпадать с направлением вращения вала насоса (если смотреть со стороны шкива).

Статор, ротор и лопасти подобраны на заводе по размерным группам, поэтому нельзя нарушать их комплектность при разборке насоса.

В крышке 9 насоса расположены два клапана: перепускной и предохранительный. Перепускной клапан 14 ограничивает производительность насоса при повышении частоты вращения двигателя. Предохранительный клапан 13, помещенный внутри перепускного клапана, ограничивает давление масла, когда оно достигает 7,0 МПа (70 кгс/см2).

Сверху насос закрыт коллектором 8, к трубке которого подсоединяется гибкий шланг от бачка.

При вращении вала насоса лопасти 5 под действием центробежной силы и давления масла постоянно прижимаются к внутренней поверхности статора 16, перемещаясь в пазах ротора 4. Лопасти захватывают масло и подают его в нагнетательную полость через отверстия в распределительном диске 15.

Рис.36. Насос рулевого усилителя:

А - из бачка; В - к распределителю рулевого усилителя

Регулировка натяжения ремня привода насоса. Привод насоса усилителя осуществляется с помощью ремня от шкива коленчатого вала двигателя. Натяжение ремня регулируется специальным винтом II, имеющим четырехгранник под ключ. При вращении регулировочного винта по часовой стрелке увеличивается расстояние между шкивами и тем самым достигается требуемое натяжение ремня.

Правильно натянутый ремень при нажатии на середину ветви с усилием 40 Н (4 кгс) должен иметь прогиб 10-15 мм.

5.11.4. Рулевой привод.

Привод рулевого управления состоит из сошки, рычагов, продольной и поперечной рулевых тяг с шаровыми шарнирами.

Продольная рулевая тяга (рис.37) трубчатая, с двумя шаровыми шарнирами соединяет силовой цилиндр с верхним рычагом поворотного кулака переднего левого колеса.

Поперечная рулевая тяга (рис.38) представляет собой штангу с навернутыми на ее концы наконечниками, в которых закреплены шаровые шарниры. Поперечная тяга рулевой трапеции соединяет нижние рычаги поворотных кулаков передних колес. С помощью наконечников можно изменять длину тяги и регулировать схождение передних колес.

Проверка и устранение люфта в шарнирах рулевых тяг. Люфт в шарнирах рулевых тяг проверяют при неработающем двигателе резкими поворотами рулевого колеса вправо и влево с одновременным осмотром соединения. В шарнирных соединениях ощутимого зазора не должно быть.

Для устранения люфта в шарнирах продольной рулевой тяги необходимо:

Рис.37. Тяга продольная рулевая:

Рис.38. Тяга поперечная рулевая:

1-тяга; 2-наконечник; 3-пластина стопорная; 4-пружина; 5-болт; 6-пробка; 7-кольцо уплотнительное; 6-сухарь верхний; 9-масленка; 10-сухарь нижний; 11 - штифт; 12-уплотнитель шарового пальца; 13-крышка уплотнителя; 14-палец шаровой; 15-шплинт; 15-гайка; 17-болт стяжной

Конструкция шарниров поперечной рулевой тяги аналогична шарниру продольной рулевой тяги.

При необходимости снятия тяги вначале надо ослабить стяжные болты 17 (рис.38) с одной стороны наконечника 2, после чего наконечник развернуть в направлении, удобном для снятия тяги. Установку тяги производить в обратном порядке.

5.11.5. Проверка свободного хода рулевого колеса.

Повышенный свободный ход рулевого колеса может вызываться ослаблением крепления рулевого колеса, кронштейна и картера рулевого механизма, вилок карданного вала, рулевой сошки на валу сектора и рычагов поворотных кулаков, а также появлением зазоров в подшипниках винта или зацеплении сектора с гайкой-рейкой. При обнаружении ослабления креплений производят подтяжку гаек или болтов, а при появлении зазоров - регулировку.

Свободный ход рулевого колеса рекомендуется проверять люфтомером при работающем двигателе и положении передних колес, соответствующем движению автомобиля по прямой, для чего:

5.11.6. Смена масла в системе рулевого усилителя.

Для смены масла необходимо:

поднять передний мост автомобиля так, чтобы колеса не касались земли;

отвернуть пробку заливной горловины масляного бачка и сливную пробку картера рулевого механизма, отсоединить от силового цилиндра трубопровод сливной магистрали (в месте соединения трубки со шлангом). Затем, медленно поворачивая рулевое колесо влево и вправо до упора (при неработающем двигателе), слить масло из системы в чистую посуду.

После слива масла рекомендуется промыть систему одним литром свежего масла. Для полного слива масла необходимо поворачивать рулевое колесо вправо и влево до упора. Фильтр заливной горловины бачка промывается отдельно в бензине или растворителе, а бумажный фильтрующий элемент сливной магистрали заменить после обкатки и после 100000 км пробега при очередном плановом ТО-2:

В бачок усилителя масло заливается на 30-35 мм ниже верхнего торца заливной горловины.

При заливке свежего масла обеспечить полное удаление воздуха из системы, для чего:

Долить масло до требуемого уровня, опустить передние колеса автомобиля и проверить легкость управления при движении.

При применении в эксплуатации недостаточно чистого масла может произойти зависание (заедание) перепускного или предохранительного клапанов насоса рулевого усилителя, что характеризуется частичным или полным отказом в работе усилителя. Для восстановления работы насоса его необходимо разобрать.

Перед разборкой насос следует снять с автомобиля, предварительно слив с него масло, очистить и промыть наружную поверхность. При разборке нельзя разукомплектовывать: статор, ротор и лопасти насоса, клапан и крышку перепускного клапана.

Перед сборкой насоса тщательно промыть все его детали дизельным топливом или керосином, проверить затяжку седла предохранительного клапана и собрать насос; при этом вал насоса должен вращаться свободно без заеданий.

Рулевое управление включает в себя рулевой механизм 4 (рисунок 5.16), рулевой вал 6, рулевое колесо 7, гидроусилитель 2 и рулевой привод.

Рисунок 5.16 – Рулевое управление автомобилей МАЗ

1 – продольная рулевая тяга; 2 – гидроусилитель рулевого управления; 3 – сошка; 4 – рулевой механизм; 5 – карданный шарнир рулевого вала; 6 – рулевой вал; 7 – рулевое колесо; 8 – поперечная рулевая тяга; 9 – левый рычаг поперечной рулевой тяги; 10 – верхний поворотный рычаг

Комбинированный рулевой механизм автомобилей МАЗ (рисунок 5.17) представляет собой винт 12, который проходит внутри гайки-рейки, находящейся в зацеплении с зубчатом сектором 7. В винтовые канавки между гайкой-рейкой 6 и винтом 12 при сборке заложено два ряда шариков. Движение шариков в винтовых канавках ограничено направляющими 13 и 15. Высокая точность деталей механизма обеспечивает лёгкое плавное вращение винта в гайке-рейке.

Рисунок 5.17 – Рулевой механизм автомобилей МАЗ

1 – сошка; 2, 17 – манжеты; 3 – упорное кольцо; 4 – подшипник вала сектора; 5 – картер; 6 – гайкарейка; 7 – зубчатый сектор; 8 – регулировочные прокладки; 9 – болт крепления крышки; 10 – нижняя крышка; 11 – подшипник винта; 12 – винт; 13, 15 – направляющие шариков; 14 – шарики; 16 – пробка отверстия для заливки масла; 18 – опорная пластина; 19 – гайка регулировочного винта; 20 – боковая крышка картера; 21 – контргайка; 22 – регулировочный винт

Зубчатый сектор 7 рулевого механизма, изготовленный как одно целое с валом сошки, установлен на игольчатых подшипниках 4. Зубья сектора выполнены с переменной по длине толщиной, что позволяет регулировать зазор в зацеплении с рейкой, перемещая в осевом направлении сектор регулировочным винтом 22. Винт в сборе с валом сектора вворачивают в боковую крышку 20 картера и крепят контргайкой 21. Регулировочный винт упирается в опорную пластину 18 и удерживается гайкой 19. Контргайка 21 фиксирует положение винта после регулировки.

Для правильной установки сошки на торце вала сектора нанесена метка, которую при сборке совмещают с меткой на сошке. Винт 12 вращается в двух роликоподшипниках 11 и соединяется с рулевым валом карданным шарниром. Картер рулевого механизма закрыт крышками 10 и 20, уплотнён резиновыми манжетами 2 и 17. Отверстие для заливки масла закрыто пробкой 16.

Гидроусилитель рулевого управления 2 (рисунок 5.16) представляет собой агрегат, состоящий из распределителя и силового цилиндра в сборе. Схема работы гидроусилителя показана на рисунке 5.18. Гидравлическая система усилителя включает насос, установленный, на двигателе автомобиля, бачок для масла, трубопроводы и шланги.

Распределитель состоит из корпуса 1, золотника 2, корпуса шарниров 4 со стаканом 3, шаровыми пальцами 8 и 9. Распределитель регулирует поток жидкости, поступающей из насоса в силовой цилиндр. При работающем насосе жидкость постоянно циркулирует по замкнутому кругу: насос – распределитель – бачок – насос.

Рисунок 5.18 – Схема работы гидроусилителя автомобилей МАЗ

1 – корпус золотника; 2 – золотник; 3 – стакан распределителя; 4 – корпус шарнира; 5 – силовой цилиндр; 6 – поршень; 7 – продольная тяга; 8 – палец продольной тяги; 9 – палец сошки; 10 – пробка ограничительная; 11 – гайка корпусов шарниров; 12 – сливная магистраль; 13 – нагнетательная магистраль; ? – нейтральное положение; ?? – поворот в левую сторону; . – поворот в правую сторону

Силовой цилиндр гидроусилителя соединён с корпусом шарниров распределителя с помощью резьбового соединения. Цилиндр имеет поршень 6 со штоком, на конце которого расположена шарнирная головка для крепления на раме. Наружная часть штока защищена от загрязнения гофрированным резиновым чехлом.

При работающем двигателе автомобиля насос непрерывно подает в гидроусилитель масло, которое в зависимости от направления движения автомобиля либо возвращается обратно в бачок, либо подается в одну из рабочих полостей силового цилиндра 5. Другая полость при этом соединена через сливную магистраль 12 с бачком.

Давление масла через сверления в золотнике 2 всегда передается в реактивные камеры и стремится установить золотник в нейтральное, по отношению к корпусу, положение.

При прямолинейном движении автомобиля (положение ?) масло подается насосом по нагнетательному шлангу 13 в крайние кольцевые полости распределителя, а оттуда через зазоры между кромками канавок золотника и корпуса – в среднюю кольцевую полость и далее по сливной магистрали 12 в бачок.

При повороте рулевого колеса сошка руля через шаровой палец 9 перемещает золотник в сторону от нейтрального положения. При этом нагнетательная и сливная полости в корпусе золотника разобщаются, и жидкость начинает поступать в соответствующую полость силового цилиндра, производя перемещение цилиндра относительно поршня. Движение цилиндра передается управляемым колесом через шаровой палец 8 и связанную с ним продольную рулевую тягу.

Если прекратить вращение рулевого колеса, золотник останавливается, а корпус золотника надвигается на золотник и устанавливается в нейтральное положение. Поворот управляемых колёс автомобиля прекращается.

Гидравлический усилитель руля обладает высокой чувствительностью. Для поворота колёс автомобиля необходимо перемещение золотника всего от 0,4 до 0,6 мм. Давление в рабочей полости силового цилиндра увеличивается с повышением сопротивления повороту колёс. Одновременно увеличивается давление в реактивной камере золотника. Под действием этого давления золотник постоянно стремится вернуться в нейтральное положение.

Чем больше сопротивление повороту колёс, тем больше усилие, с которым золотник стремится вернуться в нейтральное положение, тем больше и усилие на рулевом колесе.

Для возможности управления автомобилем при неработающем усилителе (например, при буксировке) в корпусе распределителя установлен обратный клапан, перепускающий жидкость из одной полости силового цилиндра в другую.

В системе гидроусилителя имеется предохранительный клапан, установленный на силовом цилиндре. Клапан отрегулирован на заводе на давление в системе 8,0-9,0 МПа (80-90 кгс/см 2 ).

Следует иметь в виду, что допускается лишь кратковременная работа рулевого управления при неработающем усилителе, так как при этом значительно возрастает усилие на рулевом колесе и увеличивается его свободный ход.

Насос гидроусилителя шестерённого типа с клапаном расхода и давления состоит из корпуса 7 (рисунок 5.19) и размещённых в нем двух шестерён: ведущей 10 и ведомой 8, вращающихся во втулках. Эти втулки обеспечивают одновременно торцевое уплотнение шестерён. Привод насоса осуществляется от коленчатого вала посредством клиновых ремней.

Рисунок 5.19 – Насос гидроусилителя

1 – стопорное кольцо; 2 – опорное кольцо; 3 – сальники; 4 – левая втулка; 5 – кольцо; 6 – крышка; 7 – корпус; 8 – ведомая шестерня; 9 – правая втулка; 10 – ведущая шестерня

Клапан расхода и давления (рисунок 5.20) работает следующим образом. Рабочая жидкость из насоса под давлением поступает в вертикальный канал А и далее по горизонтальному каналу Б через центральное отверстие 10 в жиклере 11 к распределителю рулевого механизма. Так как скорость в центральном отверстии 10 жиклера 11 выше, чем в канале Б из-за разности проходных сечений, давление в полости Г, соединённой с центральным отверстием, будет ниже, чем в канале Б и, следовательно, ниже, чем в вертикальном канале А. С увеличением частоты вращения шестерён насоса разность давлений в полости Г и канале А возрастает и при подаче насоса свыше 31-35 л/мин плунжер 5 перемещается вправо, сжимая пружину 8. В этом случае рабочая жидкость частично из вертикального канала А поступает в полость слива Д и по трубке возвращается во всасывающий патрубок 9 насоса. Таким образом, независимо от частоты вращения насоса расход рабочей жидкости через распределитель будет составлять не более 31-35 л/мин.

Рисунок 5.20 – Клапан расхода и давления

1 – пробка; 2 – радиальное отверстие в плунжере; 3, 8 – пружины; 9 – радиальное отверстие в жиклёре; 10 – центральное отверстие в жиклёре; 11 – жиклёр; 12 – регулировочные прокладки; 13 – корпус клапана; А, Б, В, Г, Д – каналы и полости в корпусе

При увеличении давления в каналах А и Б и полости Г (рисунок 5.20) до 9,511 МПа (95-110 кгс/см 2 ) шарик 4 отрывается от седла, сжимая пружину 3. Рабочая жидкость из полости Г по дроссельному каналу 6 пробки 7 через радиальное отверстие 2 в плунжере поступает в полость слива Д и по трубке на слив. Так как проходные сечения дроссельных каналов 9 и 6 отличаются незначительно, давление в полости Г практически не повышается. Повышение давления Е канале А вызывает перемещение плунжера 5 вправо, в результате чего рабочая жидкость из канала поступает в полость слива Д и по трубке во всасывающий патрубок насоса. Таким образом, система гидроусилителя руля предохраняется от перегрузки.

Рулевое управление состоит из рулевого колеса 1, колонки рулевого управления 2 (рисунок 5.6), карданной передачи 6, углового редуктора 9, рулевого механизма 10, гидравлического усилителя, включающего клапан управления 8, радиатор 7, насос 14 с бачком 15 и рулевого привода.

Рисунок 5.6 – Рулевое управление автомобиля КамАЗ

1 – рулевое колесо; 2 – колонка рулевого управления; 3 – хомут; 4 – фланец; 5 – регулировочная гайка; 6 – карданная передача; 7 – радиатор; 8 – клапан управления; 9 – угловой редуктор; 10 – рулевой механизм; 11 – продольная рулевая тяга; 12 – сошка; 13 – вал сошки; 14 – насос; 16 – бачок

Колонка рулевого управления 2 состоит из вала и трубы. На верхнем конце вала крепится рулевое колесо. Нижний конец вала снабжён канавкой для крепления шарнира карданной передачи.

Карданная передача 6 передает усилия от вала рулевой колонки на ведущую шестерню углового редуктора 9.

Угловой редуктор (рисунок 5.7) передает усилие от карданной передачи на винт рулевого механизма. К его картеру он крепится шпильками. Передаточное отношение редуктора равно 1:1.

Рисунок 5.7 – Угловой редуктор КамАЗ

1 – вал ведущей конической шестерни; 2 – сальник; 3 – иголъчатый подшипник; 4 – корпус ведущей шестерни; 5, 10 – шарикоподшипники; 6 – регулировочные прокладки; 7 – ведущая коническая шестерня; 8 – уплотнительное кольцо; 9 – стопорное кольцо; 11 – ведомая коническая шестерня; 12 – упорная крышка; 13 – корпус редуктора; 14, 16 – гайки крепления подшипников; 15 – стопорная шайба

Вал 1 с ведущей шестерней 7 установлен в корпусе на шариковом 5 и игольчатом 3 подшипниках. На валу, шариковый подшипник фиксируется гайкой 16, тонкий край которой вдавлен в паз вала. Игольчатый подшипник фиксируется стопорным кольцом. Ведомая шестерня 11 установлена в корпусе редуктора 13 на двух шариковых подшипниках10, закреплённых гайкой 14 со стопорной шайбой 15. Осевые усилия воспринимаются упорной крышкой 12 и стопорным кольцом 9. Ведомая шестерня 11 соединена с винтом шлицами, что обеспечивает возможность его перемещения относительно шестерни. При этом золотник гидравлического усилителя, установленный на валу, может перемещаться относительно корпуса. Зацепление шестерён регулируется изменением толщины прокладок 6.

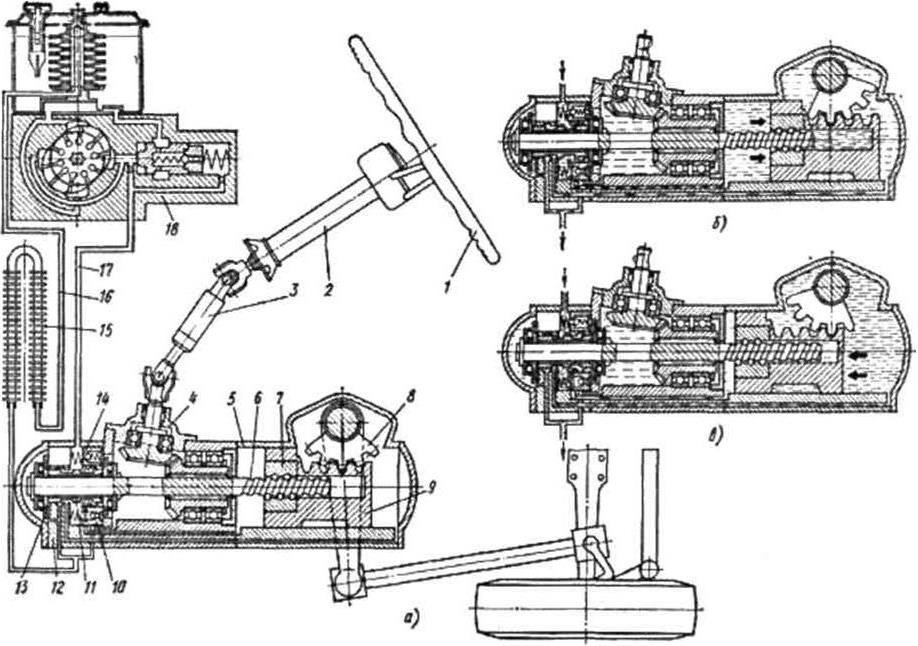

Рулевой механизм КамАЗ (рисунок 5.8) имеет две рабочие пары: винт 37 с гайкой 38 на циркулирующих шариках 40 и поршень-рейку 34, находящуюся в зацеплении с зубчатым сектором 63 вала сошки. Передаточное отношение рулевого механизма равно 20:1. Рулевой механизм прикреплён к левому кронштейну передней рессоры и соединён с валом колонки рулевого управления карданным валом, имеющим два шарнира.

Картер 33 рулевого механизма одновременно является цилиндром гидроусилителя, в котором перемещается поршень-рейка 34. Зубья рейки и сектора вала сошки имеют переменную по длине толщину, что позволяет посредством осевого перемещения вала сошки регулировать зазор в зацеплении, сам вал вращается в бронзовой втулке 64, запрессованной в картер. Осевое положение вала сошки установлено регулировочным винтом 55, головка которого входит в отверстие вала сошки и опирается на шайбу 62. Осевое перемещение регулировочного винта после сборки должно быть в пределах от 0,02 до 0,08 мм, оно ограничивается регулировочной шайбой 61 и стопорным кольцом 60.

В поршень-рейку вставлена шариковая гайка 38, которая закреплена установочными винтами 28, раскерненными после сборки. В паз шариковой гайки, соединённой двумя отверстиями с её винтовой канавкой, вставлены два штампованных желоба 39. В винтовых канавках винта 37 и гайки 38, а также в желобах, установленных в паз гайки 38, находятся шарики, которые при повороте винта, выкатываясь с одного конца гайки, возвращаются по желобам к её другому концу.

Винт 37 рулевого механизма имеет в средней части шлицы, на которых свободно сидит ведомая шестерня 19 углового редуктора, вращающаяся в двух шарикоподшипниках.

Рисунок 5.8 – Рулевой механизм КамАЗ

1 – передняя крышка; 2 – реактивный плунжер; 3 – клапан управления; 4 – пружина реактивных плунжеров; 5, 7, 21, 24, 26, 31, 41, 48, 52, 58, 59 – уплотнительные кольца; 6 – регулировочные прокладки; 8, 15, 22, 45, 60, 66 – упорные кольца; 9, 17, 62, 68 – упорные шайбы; 10, 20 – шарикоподшипники; 11, 43, 54, 56 – гайки; 12 – вал с ведущей шестерней; 13 – игольчатый подшипник; 14, 65, 67 – сальники; 16 – защитный чехол; 18 – корпус ведущей шестерни; 19 – ведомая шестерня; 23, 64 – втулки; 25, 27 – распорные кольца; 28 – установочный винт; 29 – перепускной клапан; 30 – колпачок; 32 – задняя крышка; 33 – картер рулевого механизма; 34 – поршень-рейка; 35 – магнитная пробка; 36 – прокладка пробки; 37 – винт; 38 – шариковая гайка; 39 – желоб; 40 – шарики; 42 – упорная крышка; 44 – запорная шайба; 46 – корпус редуктора; 47 – упорный подшипник; 49 – предохранительный клапан; 50 – пружина; 51 – золотник; 53 – пружинная шайба; 55 – регулировочный винт; 57 – боковая крышка; 61 – регулировочная шайба; 63 – зубчатый сектор вала сошки.

К корпусу 46 углового редуктора прикреплён на шпильках корпус клапана 3 управления. Золотник 51 клапана и упорные роликоподшипники 47, закреплены на винте рулевого механизма гайкой 54, утончённый край которой вдавлен в паз винта. Под гайку подложена коническая пружинная шайба 53, обеспечивающая равномерное сжатие упорных подшипников. Вогнутой стороной шайба направлена к подшипнику. Большие кольца роликоподшипников обращены к золотнику.

Золотник 51 и винт 37 могут перемещаться в осевом направлении на 1,1 мм в каждую сторону от среднего положения, так как длина золотника больше длины отверстия под него в корпусе клапана. В среднее положение они возвращаются под действием пружин 4 и реактивных плунжеров 2, на которые давит масло, поступающее из магистрали высокого давления.

К корпусу клапана управления от насоса гидроусилителя подведены шланги высокого и низкого давления (слива). По первому масло отходит от насоса, а по второму возвращается.

При вращении винта 37 в ту или другую сторону, вследствие сопротивления, возникающего при повороте колёс, создается сила, стремящаяся сдвинуть винт в осевом направлении в соответствующую сторону. Если эта сила превышает усилие предварительного сжатия пружин 4, то винт перемещается и смещает золотник 51. При этом в одной из полостей клапана управления и гидроусилителя давление повышается.

Масло, поступающее из насоса в цилиндр, давит на поршень-рейку, создавая дополнительное усилие на секторе сошки рулевого управления, и тем способствует повороту колёс.

Давление в рабочей полости цилиндра увеличивается с повышением сопротивления повороту колёс. Одновременно возрастает давление под реактивными плунжерами 2. Винт и золотник под действием пружин 4 и реактивных плунжеров 2 стремятся вернуться в среднее положение.

При прекращении поворота рулевого колеса, а следовательно и движения поршня, поступающее в цилиндр масло действует на поршень-рейку с винтом и сдвигает золотник к среднему положению, что понижает давление в цилиндре до величины, необходимой для удержания колёс в повёрнутом положении.

В корпусе клапана управления имеется шариковый обратный клапан 6, соединяющий при неработающем насосе линии высокого давления и слива. В этом случае рулевой механизм работает как обычный рулевой механизм без гидроусилителя. Кроме этого, в корпусе клапана имеется предохранительный шариковый клапан 8, соединяющий линии высокого и низкого давления при давлении 6,5-7,0 МПа (65-70 кгс/см 2 ) и тем самым предохраняющий насос от перегрева во время работы гидроусилителя при этом давлении.

Полости клапана управления и углового редуктора соединены со сливом и уплотнены по торцам резиновыми кольцами 48 и 41 круглого сечения. Аналогичными кольцами уплотнены все неподвижные соединения гидроусилителя.

Вал сошки уплотнён сальником 65 с упорным кольцом 66, предотвращающим выворачивание манжеты при высоком давлении. Наружный сальник 67 защищает вал сошки от попадания пыли и грязи.

Поршень в цилиндре уплотнён фторопластовым кольцом 26 в комбинации с распорным кольцом 27. Винт 37 рулевого механизма уплотнён в корпусе углового редуктора распорным 25 и резиновым 24 кольцами. Регулировочный винт 55 вала сошки уплотнён резиновым кольцом 59 круглого сечения.

Уплотнение ведущего вала 12 с шестерней углового редуктора комбинированное, состоит из двух сальников 14, которые фиксирует от осевого перемещения разрезное упорное кольцо 15.

В картере рулевого механизма имеется пробка 35 с магнитом, улавливающая стальные и чугунные частицы из масла.

При прямолинейном движении (рисунок 5.9) золотник 11 клапана управления 12 удерживается пружинами в среднем положении. Масло, подаваемое насосом, проходит через кольцевые щели клапана управления, заполняет полости цилиндра и через радиатор 15 сливается в бачок. С увеличением частоты вращения ротора интенсивность циркуляции и нагрев масла в гидравлическом усилителе возрастают. Перепускной клапан 10 ограничивает циркуляцию масла. При повышении расхода масла создается перепад давлений на торцевых поверхностях клапана вследствие увеличения сопротивления калиброванного отверстия К (рисунок 5.10). Когда усилие от разности давлений на клапан превысит силу пружины, он сместится и соединит нагнетательную полость насоса с баком. При этом большая часть масла будет циркулировать по контуру насос – бак – насос.

Рисунок 5.9 – Схема работы рулевого управления КамАЗ

а – принципиальная схема; б – при повороте направо; в – при повороте налево; 1 – рулевое колесо; 2 – рулевая колонка, 3 – карданный вал; 4 – угловой редуктор; 5 – картер рулевого механизма; 6 – винт; 7 – шариковая гайка; 8 – вал сошки с зубчатым сектором; 9 – поршень-рейка; 10 – перепускной клапан; 11 – золотник; 12 – клапан управления; 13 – упорный подшипник; 14 – предохранительный клапан; 15 – масляный радиатор; 16 – маслопровод низкого давления; 17 – маслопровод высокого давления; 18 – насос гидроусилителя

При повороте рулевого колеса усилие через карданную передачу, угловой редуктор, передается на винт рулевого механизма.

Если для поворота колес требуются значительные усилия, то винт, ввинчиваясь в гайку, (или вывинчиваясь из нее) сместит упорный подшипник и золотник, сдвигая при этом плунжер и сжимая центрирующие пружины. Смещение золотника в корпусе изменяет сечение кольцевых щелей, связанных с полостями цилиндра. Уменьшение сечения щели слива с одновременным повышением количества масла вследствие увеличения сечения щели нагнетания приводит к повышению давления в одной из полостей цилиндра. В другой полости цилиндра, где изменение сечений щелей противоположное, давление масла не возрастает. Если разность давлений масла на поршень создает силу большую силы сопротивления, то он начинает двигаться. Перемещение поршня через зубчатую рейку вызывает поворот сектора и далее, через рулевой привод, поворот управляемых колёс. Непрерывный поворот рулевого колеса поддерживает смещение золотника в корпусе, перепад давления масла в полостях цилиндра, перемещение поршня и поворот управляемых колёс.

Насос гидроусилителя рулевого управления КамАЗ (рисунок 5.10) с бачком установлен в развале блока цилиндров. Бачок с крышкой заправочной горловины и фильтром крепится винтами к корпусу насоса. Крышка бачка крепится болтом к стойке фильтра. Стыки крышки с болтом и корпусом уплотнены прокладками. В крышке установлен предохранительный клапан, ограничивающий давление внутри бачка. Масло, циркулирующее в гидравлической системе усилителя, очищается в сетчатом фильтре. В пробке заливной горловины укреплён указатель уровня масла.

Привод насоса шестерёнчатый, от блока распределительных шестерён. Шестерня 1 закреплена на валу 5 насоса шпонкой 6 и гайкой 2 со шплинтом 3.

Насос лопастного типа, двойного действия, т. е. за один оборот вала совершаются два полных цикла всасывания и два нагнетания. В роторе 38 насоса имеются пазы, в которых перемещаются лопасти 33. Ротор установлен внутри статора на валу 5 насоса на шлицах, посадка ротора на шлицах свободная.

Положение статора 35 относительно корпуса 37 насоса фиксировано, т. е. направление стрелки на статоре совпадает с направлением вращения вала насоса.

Рисунок 5.10 – Насос гидроусилителя рулевого управления КамАЗ

1 – шестерня привода; 2 – гайка крепления шестерни; 3 – шплинт; 4, 15, 27 – шайбы; 5 – вал насоса; 6 – сегментная шпонка; 7 – упорное кольцо; 8 – шарикоподшипники; 9 – маслосгонное кольцо; 10 – упорное кольцо; 11 – сальник; 12 – игольчатый подшипник; 13 – пробка заливной горловины; 14 – заливной фильтр; 16 – болт; 17, 34, 36 – уплотнительные кольца; 18 – стойка фильтра; 19 – предохранительный клапан; 20 – крышка бачка с пружиной; 21 – уплотнительная прокладка крышки; 22 – бачок насоса 23 – сегментный фильтр; 24 – коллектор насоса; 25 – трубка бачка; 26 – штуцер; 28 – прокладка коллектора; 29 – уплотнительная прокладка; 30 – крышка насоса; 31 – перепускной клапан в сборе с предохранительным клапаном; 32 – распределительный диск; 33 – лопасть насоса; 35 – статор насоса; 37 – корпус насоса; 38 – ротор насоса; 39 – шарик; К – калиброванное отверстие.

При вращении вала насоса лопасти прижимаются к криволинейной поверхности статора под действием центробежной силы и давления масла, поступающего по каналам в распределительном диске 32 под лопасти насоса. Между лопастями образуются полости переменного объёма, которые заполняются маслом, поступающим из полостей всасывания распределительного диска. В полости всасывания масло поступает из полости корпуса 37 насоса по каналам в статоре 35. При уменьшении межлопастного объёма масло вытесняется в полость нагнетания по каналам в распределительном диске 32.

Торцовые поверхности корпуса и распределительного диска тщательно отшлифованы. Наличие на них, а также на роторе, статоре и лопастях забоин, заусенцев недопустимо.

На насосе установлен бачок 22 для масла, закрытый крышкой 20, которая закреплена болтом 16. Под ним установлены шайба 15 и резиновое кольцо 17, которое вместе с резиновой прокладкой 21 уплотняет внутреннюю полость бачка. В крышку бачка ввёрнут предохранительный клапан 19, ограничивающий давление внутри бачка. Все масло, возвращающееся из гидроусилителя в насос, проходит через расположенный внутри бачка сетчатый фильтр 23.

Насос имеет комбинированный клапан, расположенный в крышке 30 насоса. Этот клапан состоит из двух клапанов – предохранительного и перепускного. Первый, помещённый внутрь второго, ограничивает давление масла в системе до 7,5-8,0 МПа (75-80 кгс/см 2 ), а второй – количество поступающего масла, подаваемого насосом к гидроусилителю при повышении частоты вращения коленчатого вала двигателя.

С увеличением подачи масла в систему гидроусилителя (в результате повышения частоты вращения коленчатого вала двигателя) разность давлений в полости нагнетания насоса и линии нагнетания гидроусилителя за счёт сопротивления отверстия К возрастает, а следовательно, увеличивается и разность давлений на торцах перепускного клапана. При определенной разности давлений усилие, стремящееся сдвинуть клапан, возрастает настолько, что пружина сжимается, и клапан, перемещаясь вправо, сообщает полость нагнетания с бачком. Таким образом, дальнейшее увеличение поступления масла в систему почти прекращается.

Для предотвращения шума при работе и уменьшения износа деталей насоса при большой частоте вращения коленчатого вала двигателя масло, которое перепускается клапаном 31, принудительно направляется обратно в полость корпуса насоса и каналы всасывания. Для этой цели служит коллектор 24, у которого внутренний канал, сообщающийся с полостью перепускного клапана, имеет малое проходное сечение, которое дальше расширяется. Это приводит к резкому увеличению скорости потока масла, перепускаемого во всасывающую полость корпуса, и создает некоторое повышение давления на всасывании.

Радиатор предназначен для охлаждения масла, циркулирующего в гидравлическом усилителе. Радиатор в виде согнутой вдвое оребрённой трубки, изготовленной из алюминиевого сплава, крепится перед радиатором системы охлаждения двигателя планками и винтами.

Узлы гидравлического усилителя соединены между собой шлангами и трубопроводами высокого и низкого давления. Шланги высокого давления имеют двойную внутреннюю оплётку; на концах шлангов устанавливают наконечники.

Рулевое управление предназначено для обеспечения движения автомобиля в заданном направлении. К рулевому управлению (рисунок 5.21) относятся: рулевой механизм 1 с распределительным устройством, вал рулевой 9 с колонкой и колесом 7, рулевые тяги, силовой цилиндр 18, насос, масляный бачок 4 и шланги.

Рисунок 5.21 – Рулевое управление

1 – механизм рулевой с распределительным устройством; 2 – шланг сливной; 3 – шланг питающий к насосу; 4 – бачок масляный; 5 – кронштейн масляного бачка; 6 – кронштейн рулевой колонки; 7 – колесо рулевое; 8 – переключатель указателей поворота; 9 – вал рулевого управления с колонкой; 10 – вал карданный рулевого управления; 11 – шланг от насоса; 12, 17 – шланги силового цилиндра; 13 – болт приводной; 14 – наконечник; 15 – палец; 16 – кронштейн крепления силового цилиндра; 18 – цилиндр силовой; 19 – тяга продольная рулевая; 20 – сошка; 21 – кронштейн крепления рулевого механизма

Винт рулевого механизма соединён с валом рулевой колонки при помощи карданного вала 10. С силовым цилиндром рулевой механизм связан через сошку 20.

Рулевой механизм преобразует поворот рулевого колеса в угловое перемещение рулевой сошки.

Винт и гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке 102 шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 0,002 мм. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

Конструкция и принцип работы рулевого механизма аналогичны рулевому механизму с распределителем автомобилей Урал, рассмотренному выше и приведённому на рисунке 5.12.

На автомобилях КрАЗ применятся рулевое управление с гидроусилителем, состоящим из распределителя и силового цилиндра в сборе, выполненным отдельно от рулевого механизма (рисунок 5.22).

Рисунок 5.22 – Рулевое управление

1 – питающий шланг; 2 – нагнетательный шланг; 2 – сливной шланг; 4 – масляный бачок; 5 – рулевой вал; 6 – кардан рулевого управления; 7 – рулевой механизм; 8 – сошка; 9 – шланг сливной магистрали; 10 – шланг нагнетательной магистрали; 11 – продольная рулевая тяга; 12 – гидроусилитель; 13 – кронштейн гидроусилителя; 14 – насос гидроусилителя

Конструкция и принцип работы такого рулевого управления аналогичны рулевому управлению автомобилей МАЗ, рассмотренному выше.

Насос гидроусилителя, лопастного типа, двойного действия, установлен на крышке шестерён распределения с левой стороны двигателя и приводится в движение клиноременной передачей от шкива, установленного на переднем конце коленчатого вала двигателя.

Корпус 3 насоса гидроусилителя (рисунок 5.23) и крышка 9 отлиты из серого чугуна и после обработки соединяются со статором 16 четырьмя стяжными болтами; для повышения герметичности соединения уплотнены резиновыми кольцами.

Рисунок 5.23 – Насос гидроусилителя

1 – шкив; 2 – сальник; 3 – корпус насоса; 4 – ротор; 5 – лопасть; 6 – ось кронштейнов; 7 – неподвижный кронштейн; 8 – коллектор; 9 – крышка; 10 – пружина; 11 – регулировочный винт; 12 – подвижный кронштейн; 13 – предохранительный клапан; 14 – перепускной клапан; 15 – распределительный диск; 16 – статор; 17 – игольчатый подшипник; 18 – вал;19 – подшипник; 20 – втулка шкива

Вал насоса 18 вращается в двух подшипниках – игольчатом 17 и шариковом 19. Иглы подшипника 17 перекатываются непосредственно по шейке вала диаметром 12 мм. Стопорное кольцо подшипника 19 изготовлено из стали толщиной 1,6 мм. Внутреннее кольцо этого подшипника упирается в опорную шайбу, прижатую к торцу шейки вала, по которой работают кромки резиноармированного двухкромочного сальника 2, отделяющего полость насоса от подшипника 19.

На четырнадцати шлицах внутреннего конца вала крепится ротор 4 насоса, выполненный в виде диска с десятью прорезанными пазами шириной 2 мм, равнорасположеннымн по периметру. В пазы ротора установлены лопасти 5, изготовленные из инструментальной стали. Кромка лопасти, прилегающая к поверхности статора 16, округлена по радиусу 1,8 мм. Лопасти рассортировываются по длине на три группы с интервалами 0,004 мм.

Статор изготовлен из легированной подшипниковой стали и термообработан. Отверстие статора имеет сложную криволинейную форму. При вращении вала насоса лопасти ротора прижимаются к криволинейной поверхности статора и образуют замкнутые полости, объёмы которых изменяются в зависимости от положения лопастей по отношению к образующей криволинейной поверхности статора. Такая конструкция насоса позволяет за один оборот вала совершать два полных цикла всасывания и два цикла нагнетания. Плотное прилегание лопастей к поверхности статора обеспечивается давлением жидкости, подводимой в пазы ротора под лопасти через каналы А распределительного диска 15, и действием центробежной силы.

Распределительный диск 15 отлит из серого чугуна. В нем предусмотрен ряд каналов, соединяющих зону высокого давления статора с зоной высокого давления насоса. От проворачивания диск удерживается двумя штифтами.

В крышке насоса размещён перепускной клапан 14, ограничивающий производительность насоса. Внутри этого клапана установлен предохранительный шариковый клапан 13, ограничивающий давление в системе гидроусилителя в пределах 6570 кгс/см 2 . Регулировка предохранительного клапана обеспечивается подбором соответствующего количества шайб, устанавливаемых между его седлом и золотником перепускного клапана, в который ввернуто седло.

Перепускной клапан работает под действием разности давлений в полости нагнетания насоса и в канале подачи жидкости к гидроусилителю. Полость нагнетания соединена калиброванным каналом с каналом подачи жидкости к гидроусилителю. С увеличением подачи жидкости в систему в результате увеличения числа оборотов коленчатого вала двигателя, а следовательно, и вала насоса разность давлений в полости нагнетания насоса и в канале подачи жидкости к гидроусилителю увеличивается. Следовательно, увеличивается разность давлений на торцах плунжера перепускного клапана. При разности давлений от 0,12 до 0,18 МПа (1,2-1,8 кгс/см 2 ) клапан перемещается вправо и сжимает пружину 10. При этом полость нагнетания сообщается с полостью всасывания насоса через канал в коллекторе 8 и дальнейшее увеличение подачи жидкости в систему, почти прекращается.

Приводной шкив 1 насоса отлит из серого чугуна и статически сбалансирован после обработки. На валу насоса шкив сидит на конусной разрезной втулке 20, которая фиксируется на сегментной шпонке вала.

Насос крепится к кронштейну 7, закреплённому на двигателе с помощью подвижного кронштейна 12. Оба кронштейна отлиты из стали и соединены осью 6, которая стопорится в бобышке подвижного кронштейна болтом и может вращаться в отверстиях вилки неподвижного кронштейна при регулировке положения насоса и натяжения ремня привода винтом 11. Правильно натянутый ремень при нажатии на середину ветви с усилием 3 кгс должен иметь прогиб от 10 до 15 мм.

Перед определением причин неисправностей в работе рулевого управления, изложенных в таблице, следует проверить регулировку шарниров рулевых тяг и гидроусилителя, давление воздуха в шинах.

Возможные неисправности, их причины и методы устранения

Неисправность

Метод устранения

Повышенный свободный ход рулевого колеса. Автомобиль "не держит дороги"

Повышенный свободный ход рулевого колеса (более 25° ) может вызываться увеличением зазоров в шарнирных соединениях рулевых тяг и гидроусилителя; ослаблением креплений рулевого колеса, кронштейна и картера рулевого механизма, сошки руля на валу сектора, вилок карданного шарнира на винту и валу руля, поворотных рычагов

Проверить свободный ход рулевого колеса . Проверку свободного хода (лифта) рулевого колеса рекомендуется производить люфтомером при работающем двигателе и положении передних колес, соответствующем движению автомобиля по прямой. При обнаружении ослабления креплений произвести их подтяжку, а при увеличенных зазорах - регулировку. Проверить и устранить зазор в шарнирах поперечной рулевой тяги.

* Следует помнить, что полное устранение зазоров не допускается, так как это может привести к поломке шарового пальца или тяги.

Рулевой механизм

Снятие рулевого механизма Снятие рулевого механизма производить в следующем порядке:

1. Установить колеса автомобиля в положение, соответствующее прямолинейному движению, затормозить автомобиль стояночным тормозом.

2. Вывернуть болт крепления вилки кардана на валу винта 17 (см.рис. 51) рулевого механизма. Отсоединить карданный вал 4 (рис. 50) рулевого управления от рулевого механизма 15.

3. Расшплинтовать и отвернуть гайку шарового пальца, соединяющего сошку 14 с гидроусилителем 12, отсоединить гидроусилитель от сошки.

4. Расшплинтовать и отвернуть гайку крепления сошки рулевого механизма и снять сошку 14.

5. Отвернуть гайки крепления рулевого механизма и снять рулевой механизм с кронштейном в сборе

с рамы автомобиля.

6. Отсоединить рулевой механизм от кронштейна.

Разборка рулевого механизма

Снятый с автомобиля рулевой механизм очистить от грязи, слить из него масло и промыть, после чего сделать следующее:

1. Закрепить рулевой механизм в приспособлении или тисках так, чтобы вал сектора 1 (рис. 51) находился в горизонтальном положении.

Рис. 50. Рулевое управление: 1 - масляный бачок; 2 - сливной шланг; 3 - питающий шланг; 4 - карданный вал; 5 - вал рулевой колонки; 6 - кронштейн гидроусилителя; 7 - нагнетательный шланг; 8 - трубка от распределителя к си левому цилиндру; 9 - насос гидроусилителя; 10 - сливная трубка; 11 - нагнетательная трубка; 12 -гидроусилитель; 13 - продольная рулевая тяга; 14 - рулевая сошка; 15 - рулевой механизм

Рис. 51. Рулевой механизм:

1 - сектор; 2 - уплотнение вала сектора; 3 - игольчатые подшипники вала сектора; 4 - боковая крышка картера; 5 - контргайка регулировочного винта; 6 - регулировочный винт; 7 - пробка сливного отверстия; 8 - регулировочная гайка; 9 - стопорная пластина; 10 - болт крепления стопорной пластины;

11 - штифт регулировочной гайки; 12 - нижняя крышка картера; 13 - уплотнительное кольцо шайбы; 14 - шайба нижней крышки; 15 - подшипники винта; 16 - картер рулевого механизма; 17 - винт; 18 - пробка заливного отверстия; 19 - уплотнение винта; 20 - гайка-рейка

2. Отвернуть болты крепления боковой крышки 4 и извлечь из картера сектор с крышкой в сборе. Отвернуть контргайку 5, отделить крышку от .сектора.

3. Отвернуть болты крепления стопорной пластины 9, снять ее. Вывернуть регулировочную гайку 8.

4. Отвернуть болты крепления нижней крышки 12 и легкими ударами молотка в торец винта вывести крышку из посадочного отверстия картера. Вынуть винт 17 с гайкой-рейкой 20 в сборе из картера.

5. Узел гайка-рейка (с шариками) и винт подбирается индивидуально, поэтому разбирать его следует в случае крайней необходимости.

6. Выпрессовать из картера уплотнение 19 винта.

Проверка технического состояния деталей

Номинальные и предельно допустимые без ремонта размеры основных деталей рулевого механизма приведены в табл. 15.

Трещины и скобы, любого характера, на деталях рулевого механизма не допускаются. Повреждение резьбы на деталях допускается не более двух ниток.

При износе трущихся поверхностей деталей рулевого механизма сверх допустимых размеров изношенные детали следует заменить.

Сборка и регулировка рулевого механизма

Последовательность сборки и регулировки следующая:

1. Проверить легкость вращения винта 17 (см. рис. 51) в гайке-рейке 20. Вращение винта в гайке-рейке должно быть плавным, без заеданий и рывков. Момент затяжки, необходимый для проворачивания вин-

та при неподвижной гайке-рейке, должен быть 0,3-1,2 Н.м (0,03-0,12 кгс.м) в среднем положении и уменьшаться к концам.

2. Закрепить картер 16 рулевого механизма в тисках. Вложить в картер винт 17 в сборе с гайкой-рейкой 20; установить и закрепить нижнюю крышку 12 и отрегулировать затяжку подшипников 15 с помощью гайки 8. Подшипники должны быть затянуты так, чтобы момент затяжки, необходимый для проворачивания винта 17 (без уплотнения 19), был равен 1,2-2,5 Н.м (0,12-0,25 кгс.м). При этом не должно наблюдаться осевое перемещение винта. Винт должен вращаться легко, без толчков и заеданий на всем протяжении винтовой канавки.

3. Запрессовать в картер 16 уплотнение 19 винта.

4. Установить и закрепить стопорную пластину 9, совместив штифт 11 с ближайшим отверстием в пластине.

5. Проверить осевое перемещение регулировочного винта 6 в секторе 1. Осевое перемещение регулировочного винта должно быть не более 0,06 мм. При необходимости корректировки зазора, подтянуть запорную гайку регулировочного винта. После окончания регулировки запорную гайку прихватить сваркой

к металлу сектора в одной точке.

6. Установить сектор в картер так, чтобы средний зуб сектора вошел в среднюю впадину гайки-рейки. Установить боковую крышку 4 с прокладкой и навернуть контргайку 5 на регулировочный винт 6. Закрепить крышку 4 на картере болтами.

7. Вращением регулировочного винта 6 по часовой стрелке до упора отрегулировать зацепление сектора с рейкой. Осевой зазор в среднем положении

Номинальные и предельно допустимые без ремонта размеры основных деталей рулевого механизма

Наименование детали

предельно допустимый без ремонта

Картер рулевого механизма: диаметр отверстия под игольчатые подшипники сектора

диаметр отверстия под наружные кольца подшипников винта

Винт рулевого механизма в сборе с гайкой-рейкой: диаметр шеек под подшипник

диаметр шейки под сальник

ширина шпоночного паза

толщина зубьев гайки-рейки

Сектор рулевого механизма:

диаметр шеек вала под игольчатые подшипники

Нижняя крышка картера: диаметр отверстия под подшипник

Боковая крышка картера: диаметр отверстия под подшипник

сектора должен быть не более 0,2 мм. При правильно отрегулированном зацеплении момент затяжки, необходимый для проворачивания винта 17 в среднем положении сектора 1, должен быть в пределах 1,5-3,5 Н·м (0,15-0,35 кгс·м). Законтрить регулировочный винт 6 контргайкой 5.

8. Установить и закрепить сошку на валу сектора (по меткам). Свободный ход винта в среднем положении сектора 1 при неподвижной сошке должен быть не более 6°.

9. Установить рулевой механизм на автомобиль и соединить сошку с гидроусилителем.

10. Залить в картер свежее масло.

11. При работающем двигателе проверить свободный ход рулевого колеса.

Гидроусилитель рулевого управления

Снятие производить в следующем порядке:

1. Поднять передний мост автомобиля так, чтобы колеса не касались земли.

2. Снять пробку заливной горловины масляного бачка 1 (см. рис. 50), отсоединить от распределителя трубки 10 и 11, слить масло из бачка и насоса. После чего медленно поворачивая рулевое колесо влево и вправо до упора (при неработающем двигателе), слить масло из силового цилиндра.

3. Отсоединить гидроусилитель 12 от шаровых пальцев рулевой сошки 14 и продольной рулевой тяги 13.

4.Отсоединить от гидроусилителя шланги 3 и 7.

5. Отвернуть стопорный болт и выбить палец головки гидроусилителя (с внутренней стороны лонжерона). Снять гидроусилитель.

Разборку производить следующим образом:

1. Снять трубки 24, 28, 29, 30 .(рис. 52).

2. Отвернуть контргайку 5 и отделить распределитель 35 от силового цилиндра 4.

Для исключения случаев нарушения взаимного расположения бобышек трубок на поверхности цилиндра, крышек и корпусов рекомендуется наносить на них фиксирующие метки.

3. Снять уплотнители 23 шаровых пальцев и зажать в тиски распределитель 35 так, чтобы концы шаровых пальцев были направлены вверх.

4. Отделить крышку 20 от корпуса распределителя; после чего расшплинтовать и отвернуть гайку болта 18 золотника.

Рис. 52. Гидроусилитель рулевого управления:

1 - стопорное кольцо; 2 - шток поршня; 3 - защитный колпак; 4 - силовой цилиндр; 5 - контргайка; 6 - задняя крышка цилиндра; 7 - уплотнительное кольцо; 8 - гайка; 9 -' сухари шарового пальца; 10 - корпус шарниров; 11 - шаровой палец продольной рулевой тяги; 12 - пресс-масленка; 13 - шаровой палец рулевой сошки; 14 - пружина сухарей; 15 - стакан шарового пальца; 16 - ограничитель хода пружины; 17 - ограничительная пробка; 18 - болт золотника; 19 - золотник; 20 - крышка корпуса золотника; 21 - корпус золотника; 22 - стопорный винт; 23 - уплотнитель шаровых пальцев; 24 - трубка подачи и слива масла из задней полости цилиндра; 25 - стопорный винт; 26 - поршень; 27 - поршневое кольцо; 28 - трубка подачи и слива масла из передней полости цилиндра; 29 - трубка подачи масла от насоса в корпус золотника; 30 - трубка слива масла в бачок; 31 - держатель трубок; 32 - передняя крышка цилиндра; 33 - шарнирный подшипник; 34 - болт; 35 – распределитель

5. Отвернуть болты 34 и отсоединить корпус золотника от корпуса шарниров. Извлечь из корпуса золотника наружное запорное кольцо и золотник. После чего вынуть из канавок корпуса уплотнительные кольца.

6. Вывернуть стопорный винт 22 из ограничительной пробки 17, вывернуть пробку из стакана 15, извлечь болт 18 золотника. Вынуть из стакана 15 ограничитель 16, пружину и сухарь шарового пальца. Извлечь шаровой палец 13 из стакана 15. После чего вынуть стакан 15 из корпуса 10 шарниров вместе с сухарем 9.

7. Вывернуть стопорный винт 25, а затем гайку 8 из корпуса шарниров. Извлечь из корпуса пружину, сухарь 9 и шаровой палец 11. Вынуть второй сухарь шарового пальца.

8. Зажать силовой цилиндр 4 в тиски и отвернуть контргайку 5, отсоединить от цилиндра крышку 32; после чего извлечь шток в сборе с поршнем.

9. Расшплинтовать и отвернуть гайку поршня, снять со штока поршень 26 и крышку 32.

10. Снять защитный колпак 3 и осмотреть состояние уплотнительных колец 7.

Проверка технического состояния деталей Номинальные и предельно допустимые без ремонта размеры основных деталей гидроусилителя приведены в табл. 16.

Изношенные или поврежденные детали заменяются новыми. Резиновые уплотнительные детали должны быть осмотрены и при необходимости заменены новыми.

Сначала производится подсборка, а затем окончательная сборка гидроусилителя: отдельно собирается силовой цилиндр и распределитель. Сборка выполняется в последовательности, обратной разборке.

Поверхность поршня 26 (см.рис. 52) при сборке должна быть смазана веретенным маслом. Поршневые кольца 27 должны свободно перемещаться в канавках, стыки поршневых колец разводятся на 180° относительно друг друга. Шток в сборе с поршнем вводится в рабочую полость цилиндра. После сборки проверить легкость перемещения штока в цилиндре.

Перед сборкой распределителя 35 смазать все трущиеся поверхности деталей пластичным смазочным материалом, а такие детали, как корпус шарниров 10, стакан 15 шарового пальца и золотник 19,нужно окунуть в веретенное масло, а излишки его слить.

При сборке шаровых шарниров необходимо гайку 8 затянуть моментом 120-140 Н•м (12-14 кгс•м), после чего отвернуть на 1/12 оборота и застопорить винтом 25. Пробку 17 затянуть до отказа, после чего отвернуть до совпадения резьбового отверстия с ближайшей прорезью стакана 15 и завернуть стопорный винт 22 до отказа. При этом винт должен выступать из пробки на 2-2,5 мм. Гайку болта 18 золотника завернуть до устранения зазора между гайкой и золотником, после чего отвернуть гайку на 1/12 оборота и зашплинтовать. Проверить перемещение стакана в корпусе 10 шарниров. Стакан 15 в сборе с шаровым пальцем 13, сухарями, пружиной и ограничителем 16 должен свободно, без заеданий перемещаться в корпусе шарниров под действием собственного веса. После сборки распределителя смазать шарниры шаровых пальцев через пресс-масленку 12 солидолом.

Номинальные и предельно допустимые без ремонта размеры основных деталей гидроусилителя

Читайте также: